Изобретение относится к области технологии производства эмульсионных взрывчатых веществ (ЭВВ) для проведения промышленных взрывных работ.

В производстве эмульсионных взрывчатых веществ на основе эмульсионной матрицы, включающей водные растворы солей-окислителей и горючую фазу из углеводородов, содержащую эмульгатор, сенсибилизация эмульсионной матрицы является наиболее важной технологической стадией. Под термином «сенсибилизация» имеют в виду придание матрице способности к детонации от импульса стандартных средств инициирования - шашек-детонаторов или капсюлей-детонаторов. Эту способность эмульсия приобретает после создания в ней пористости и достижения заданного значения плотности, от которой зависят наиболее важные эксплуатационные показатели ЭВВ: восприимчивость к инициирующему импульсу, критический диаметр и скорость детонации, концентрация энергии в зарядной полости, рациональный диаметр и область применения.

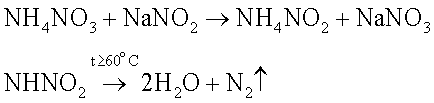

Требуемое значение плотности обеспечивают введением в эмульсию твердых пористых частиц, выбранных из стеклянных или полимерных микросфер, песка перлитового, вермикулита и т.п. материалов, либо тонким диспергированием в эмульсии водных растворов реагентов-газообразователей на основе нитрита натрия, взаимодействие которого с аммиачной селитрой, содержащейся в эмульсии, приводит к выделению азота по схеме:

Пузырьки азота, распределенные в массе эмульсии, под действием ударной волны от средств инициирования становятся «горячими точками», обеспечивая химическую реакцию и распространение детонации. Чем меньше размеры пузырьков и чем их больше в эмульсии, т.е. чем ниже плотность (выше пористость), тем меньше критический диаметр и выше скорость детонации. Характерной особенностью ЭВВ является наличие оптимальной плотности, при которой определенному соотношению компонентов соответствует минимальное значение критического диаметра и максимальная скорость детонации. Большинству составов, которые предназначены для применения в шпурах (диаметр 32÷38 мм), оптимум плотности отвечает пределу от 1,1 до 1,2 г/см3.

Факторами, которые определяют скорость газонасыщения и свойства получившегося ЭВВ, являются размеры капель раствора реагента-газообразователя, температура эмульсии и время выдержки. Чем больше поверхность контакта эмульсии и реагента-газообразователя, т.е. чем меньше размеры его капель и выше температура, тем быстрее завершается процесс газонасыщения.

Чтобы выполнить эти условия линии изготовления ЭВВ оснащают специальным узлом-диспергатором, обеспечивающим тонкое (1÷10 мкм) и равномерное распределение в массе эмульсии раствора нитрита натрия за время его пребывания в зоне перемешивания в несколько секунд. Вместе с тем, вследствие значительных колебаний вязкости эмульсий (от 104 до 106 сПз) такие устройства работают нестабильно, что отрицательно сказывается на технологической воспроизводимости характеристик ЭВВ, таких как критический диаметр и скорость детонации.

В то же время, исследованиями установлена возможность равномерного, быстрого и без применения дополнительных энергоемких устройств распределения раствора реагента-газообразователя в массе эмульсии. С этой целью достаточно раствором реагента-газообразователя предварительно обработать поверхность твердого компонента - составной части ВВ, а затем эту смесь перемешать с эмульсией. Патентом РФ №2278100 защищен такой способ получения сенсибилизированного эмульсионного взрывчатого состава: на поверхность твердого компонента, в качестве которого используют гранулы селитры аммиачной, размером 1÷5 мм, наносят путем механического перемешивания раствор реагента-газообразователя на основе нитрита натрия, а затем эту смесь перемешивают с эмульсией; процесс газонасыщения завершается при температуре 10-90°С. Гранулы селитры в этом способе обеспечивают поверхность контакта и одновременно взаимодействия с раствором нитрита натрия, а эмульсия обеспечивает необходимый для инициирования газовыделения нагрев. Все это гарантирует качественную сенсибилизацию состава, который можно закачивать или засыпать в скважины либо помещать в оболочки для патронов.

Этот способ принят в качестве наиболее близкого аналога. В сравнении с известным последовательно выполняемым смешиванием раствора реагента-газообразователя и эмульсии с гранулами селитры, он обеспечивает более высокую способность к детонации: критический диаметр детонации в зависимости от количества гранул селитры в составе - 36-40 мм, а при раздельном смешивании эмульсии гранул селитры и раствора реагента-газообразователя - около 60 мм.

В то же время, критический диаметр детонации ЭВВ 36-40 мм не позволяет применять его в шпуровых зарядах, поскольку надежное срабатывание не гарантируется.

Техническая задача заявляемого изобретения заключается в совершенствовании процесса сенсибилизации ЭВВ газонасыщением, обеспечивающее повышение их детонационной способности и гарантирующее применение в шпуровых зарядах.

Экспериментальными исследованиями было установлено, что повышение эффективности сенсибилизации ЭВВ можно достигнуть на базе известного способа по патенту-аналогу, но вместо гранул селитры аммиачной для обработки водным раствором реагента-газообразователя использовать высокодисперсные твердые частицы горючих или инертных компонентов, которые благодаря малому размеру частиц обеспечивают развитую поверхность контакта раствора реагента-газообразователя и эмульсионной матрицы при ламинарном режиме перемешивания.

Выделяющиеся в этой системе пузырьки газа имеют размеры, близкие к оптимальным (30÷120 мкм), и равномерно распределяются в массе ЭВВ, что приводит к повышению их способности к детонации. Такой способ позволяет эффективно сенсибилизировать как эмульсионную матрицу, так и ее смеси с гранулами селитры аммиачной.

Выявлено также, что данный способ позволяет существенно снизить количество микросфер (0,2÷1,5%), необходимых для детонации ЭВВ. Это примерно в 2-10 раз меньше, чем необходимо при сенсибилизации только микросферами.

Технический результат достигается введением в эмульсионное взрывчатое вещество на основе эмульсионной матрицы, включающей водный раствор солей-окислителей и горючую фазу из углеводородов, содержащую эмульгатор, высокодисперсных твердых частиц горючего или инертного компонента размером от 0,01 до 200 мкм, предварительно обработанных при механическом перемешивании водным раствором реагента-газообразователя.

В качестве горючего компонента применяли сажу, угольный или алюминиевый порошок, а в качестве инертного компонента - аэросил или тальк, или стеклянные микросферы.

Основное требование к указанным компонентам - высокая дисперсность, отвечающая размерам частиц в пределах от 0,01 до 200 мкм.

Растворы реагентов-газообразователей, используемые для обработки высокодисперсных частиц компонентов, имеют типичный состав: нитрит натрия или его смеси с раствором формальдегида, или карбамидо-формальдегидной смолы в концентрациях, обеспечивающих достижение требуемой плотности за технологически необходимое время (30÷180 мин).

При сенсибилизации ЭВВ, которые содержат смесь эмульсионной матрицы и гранул селитры аммиачной, высокодисперсные твердые частицы предварительно смешивают с гранулами селитры и совместно обрабатывают водным раствором реагента-газообразователя с последующим смешением с эмульсионной матрицей. В этом случае в качестве высокодисперсного компонента целесообразно применять их горючие разновидности, например сажу, угольный или алюминиевый порошок.

Реализация предлагаемого технического решения осуществима на том же технологическом оборудовании, что и по способу-аналогу.

Ниже описаны примеры реализации способа получения ЭВВ по аналогу (1) и сенсибилизация по предлагаемому решению (2-8), которые отражают использование высокодисперсных горючих (2-4) и инертных компонентов (5-8), различной дисперсности и разными по составу растворами реагентов-газообразователей.

1. В аппарате с перемешиванием при нагревании приготовили раствор эмульгатора на основе производных полиизобутиленянтарного ангидрида (2%) в масле индустриальном (5%) - (А). В другом аппарате с перемешиванием при нагревании приготовили раствор солей-окислителей из смеси аммиачной и натриевой селитр (93%) - (Б). При перемешивании в турбулентном режиме раствор Б приливают к раствору А примерно за 1 мин и после 3 мин дополнительного перемешивания получают матричную эмульсию требуемого качества.

В отдельной емкости при комнатной температуре гранулы селитры аммиачной размером 1÷5 мм в течение 2÷3 мин обрабатывали (смешивали) водным раствором нитрита натрия концентрации 10% в количестве 3,3%. Получившуюся смесь в количестве 30% к массе ЭВВ добавили к эмульсионной матрице, перемешали 10 мин и при температуре 65°С поместили в полимерную оболочку диаметром 60 мм, выдержали 45 минут и получили плотность заряда 1,17 г/см3, который детонировал от импульса электродетонатора №8 со скоростью 3,7 км/с, а в заряде диаметром 36 мм детонация не распространялась.

2. Повторена процедура приготовления эмульсионной матрицы согласно пр.1; матрица охлаждена до 60°С. Отдельно из расчета 1% к массе ЭВВ частицы порошка алюминия размером 10-60 мкм обработали 10%-м водным раствором нитрита натрия в количестве 0,5%. Эту смесь перемешали с эмульсионной матрицей, ЭВВ поместили в полимерную оболочку диаметром 36 мм и через 3 часа получили заряд с плотностью 1,19 г/см3, детонировавший со скоростью 4,72 км/с.

3. Согласно пр.1 получена эмульсионная матрица и охлаждена до 75°С. Навеску угольного порошка с размером частиц 10-120 мкм из расчета 1,5% к массе ЭВВ обработали 5%-м раствором нитрита натрия в количестве 0,5% и 1,5% карбамидо-формальдегидной смолы, и эту смесь перемешали с 15% к массе ЭВВ гранул селитры аммиачной, а затем - с эмульсионной матрицей. ЭВВ поместили в полимерную оболочку диаметром 36 мм, выдержали 3 часа при температуре 54°С и получили заряд с плотностью 1,13 г/см3, детонировавший со скоростью 4,2 км/с.

4. Повторена процедура приготовления эмульсионной матрицы по пр.1, а затем состава согласно пр.3, но в качестве твердого высокодисперсного горючего компонента взята сажа с размером частиц от 5 до 30 мкм в количестве 1% к массе состава, которую обработали раствором нитрита натрия концентрации 7,5% в количестве 1,3%. Эту смесь добавили к эмульсионной матрице, перемешали, поместили состав в полимерную оболочку диаметром 36 мм, выдержали 3 часа и получили заряд с плотностью 1,12 г/см3, детонировавший со скоростью 4,89 км/с.

5. В условиях примера 1 приготовили эмульсионную матрицу аналогичного состава и охладили до 70°С. Отдельно приготовили смесь аэросила марки А-300 с размером частиц 0,01÷0,03 мкм, взятого в количестве 1% к массе ЭВВ и водного раствора нитрита натрия концентрацией 5% в количестве 0,6%, перегрузили смесь в емкость с эмульсией, перемешали 5 мин, поместили в полимерную оболочку диаметром 36 мм и после выдержки 2 часа получили плотность заряда 1,18 т/см3, который детонировал со скоростью 4,86 км/с от импульса электродетонатора.

6. Повторена процедура приготовления эмульсионной матрицы по условиям пр.1, полученная эмульсия охлаждена до 20°С. Отдельно смешали 1% к массе ЭВВ талька с размером частиц 2÷20 мкм и смесь водных растворов нитрита натрия концентрацией 10% (1 часть) и формальдегида концентрацией 30% (3 части), взятую в количестве 0,8%. Получившуюся смесь перемешали с эмульсионной матрицей, состав поместили в полимерную оболочку диаметром 36 мм и через 3 часа выдержки получили заряд с плотностью 1,11 г/см3, детонировавший со скоростью 4,85 км/с.

7. По условиям пр.1 приготовлена эмульсионная матрица и охлаждена до 10°С. Навеску микросфер из стекла с размером частиц 20÷150 мкм из расчета 0,2% к массе ЭВВ обработали смесью растворов нитрита натрия (концентрация 10%, количество 0,5%) и формальдегида (концентрация 30, количество 1,5%). Обработанные микросферы перемешали с эмульсионной матрицей, ЭВВ поместили в полимерную оболочку диаметром 36 мм, выдержали 1 час и получили заряд с плотностью 1,18 г/см3, детонировавший со скоростью 4,3 км/с.

8. Повторена процедура приготовления эмульсионной матрицы аналогично пр.1; эмульсия охлаждена до 40°С. Стеклянные микросферы с размером частиц 50÷200 мкм из расчета 1,5% массе состава обработали смесью растворов реагентов-газообразователей аналогично пр.6 (0,5% р-ра нитрита натрия и 1,5% формальдегида), прибавили их к навеске, из расчета 20% к массе ЭВВ, гранул селитры аммиачной, перемешали с эмульсией и поместили состав в полимерную оболочку диаметром 36 мм, выдержали 3 часа и получили заряд с плотностью 1,2 г/см-3, детонировавший со скоростью 4,1 км/с.

При осуществлении примеров 2-8 смешение высокодисперсной добавки, после обработки раствором реагента-газообразователя с эмульсионной матрицей проводили с небольшой интенсивностью, т.е. в режиме, близком к ламинарному. В этом же режиме смешивали эмульсионную матрицу с гранулами селитры аммиачной в примере - аналоге (1).

Сравнительный анализ примеров 1 и 2-8 показывает, что высокая дисперсность вводимых компонентов положительно отразилась на способности ЭВВ к детонации: все они детонировали от импульса электродетонатора №8 в зарядах диаметром 36 мм со скоростью выше 4 км/с, в то время как образец, приготовленный по способу - аналогу (без введения высокодисперсного компонента) не детонировал в заряде диаметром 36 мм.

Еще одним преимуществом предлагаемого способа сенсибилизации является возможность применения небольших количеств микросфер (0,2÷1,5%), что позволяет снизить стоимость ЭВВ по сравнению с сенсибилизацией только микросферами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ УГЛЕВОДОРОДОВ ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ СОСТАВОВ И ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ НА ЕЁ ОСНОВЕ (ВАРИАНТЫ) | 2014 |

|

RU2605111C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕНСИБИЛИЗИРОВАННОГО ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2278100C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1996 |

|

RU2120928C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277523C2 |

| ЭМУЛЬСИОННЫЙ ПРЕДОХРАНИТЕЛЬНЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2375336C2 |

| Способ изготовления водоустойчивых высокоплотных суспензионных составов взрывчатых веществ | 2022 |

|

RU2836120C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И ЭМУЛЬСИОННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2388735C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ ДЛЯ ШПУРОВЫХ ЗАРЯДОВ | 2013 |

|

RU2526994C1 |

| Эмульсионное взрывчатое вещество (варианты) | 2020 |

|

RU2753071C1 |

| Способ получения эмульсионных взрывчатых веществ | 1991 |

|

SU1819253A3 |

Изобретение относится к эмульсионным взрывчатым веществам (ЭВВ). Согласно способу сенсибилизации ЭВВ на основе эмульсионной матрицы путем создания в ней пористости за счет насыщения газовыми пузырьками, водный раствор реагента-газообразователя вводят в массу вещества, предварительно смешанным с высокодисперсными твердыми частицами горючего или инертного материала с размером частиц от 0,01 до 200 микрон. В качестве высокодисперсных твердых частиц горючего могут быть использованы порошкообразный алюминий или угольный порошок, или сажа, а в качестве высокодисперсных твердых частиц инертного материала - аэросил или тальк, или стеклянные микросферы. Изобретение направлено на повышение детонационной способности ЭВВ, что позволяет изготавливать шпуровые заряды, способные к детонации в диаметре 36 мм. 1 з.п. ф-лы.

1. Способ сенсибилизации эмульсионных взрывчатых веществ на основе эмульсионной матрицы путем создания в ней пористости за счет насыщения газовыми пузырьками, характеризующийся тем, что водный раствор реагента-газообразователя вводят в массу вещества предварительно смешанным с высокодисперсными твердыми частицами горючего или инертного материала с размером частиц от 0,01 до 200 микрон.

2. Способ по п.1, характеризующийся тем, что в качестве высокодисперсных твердых частиц горючего он содержит порошкообразный алюминий или угольный порошок, или сажу, а в качестве высокодисперсных твердых частиц инертного материала - аэросил или тальк, или стеклянные микросферы.

| СПОСОБ ПОЛУЧЕНИЯ СЕНСИБИЛИЗИРОВАННОГО ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2278100C1 |

| US 4925505 A, 15.05.1990 | |||

| СПОСОБ ИНТЕГРАЛЬНОЙ ОЦЕНКИ ЗДОРОВЬЯ СЕМЬИ | 1996 |

|

RU2122832C1 |

| US 5458707 A, 17.10.1995. | |||

Авторы

Даты

2010-02-10—Публикация

2008-04-02—Подача