Изобретение относится к встроенному измерительному прибору с измерительным датчиком вибрационного типа, в частности к измерительному прибору кориолисова массового расхода/плотности для протекающей в трубопроводе, в частности, двух- или многофазной среды, а также к способу для выработки выражающего собой физическую измеряемую величину среды, к примеру массовый расход, плотность и/или вязкость среды, измеренного значения посредством такого измерительного датчика.

В технике измерения процессов и автоматизации для измерения физических параметров протекающей в трубопроводе среды, таких, к примеру, как массовый расход, плотность и/или вязкость, часто используются, к примеру, такие встроенные измерительные приборы, в частности измерительные приборы кориолисова массового расхода, которые посредством измерительного датчика вибрационного типа, через который в процессе работы протекает среда, и посредством присоединенной к нему измерительной и рабочей схемы вызывают в среде силы реакции, такие, к примеру, как соответствующие массовому расходу кориолисовы силы, соответствующие плотности силы инерции или соответствующие вязкости силы трения и проч., и на основе этого вырабатывают выражающий собой соответствующий массовый расход, соответствующую вязкость и/или соответствующую плотность среды измерительный сигнал. Такого рода встроенные измерительные приборы с измерительным датчиком вибрационного типа, а также принцип их действия, сами по себе, известны специалисту и подробно и детально описаны, к примеру, в WO-A 05/040734, WO-A 05/040733, WO-A 03/095950, WO-A 03/095949, WO-A 03/076880, WO-A 02/37063, WO-A 01/33174, WO-A 00/57141, WO-A 99/39164, WO-A 98/07009, WO-A 95/16897, WO-A 88/03261, US-A 2004/0200268, US-A 2003/0208325, US-B 6889561, US-B 6840109, US-B 6691583, US-B 6651513, US-B 6513393, US-B 6505519, US-A 6006609, US-A 5869770, US-A 5796011, US-A 5616868, US-A 5602346, US-A 5602345, US-A 5531126, US-A 5301557, US-A 5253533, US-A 5218873, US-A 5069074, US-A 4876898, US-A 4733569, US-A 4680974, US-A 4660421, US-A 4524610, US-A 4491025, US-A 4187721, EP-A 1291639, EP-A 1281938, EP-A 1001254 или в EP-A 553939.

Для проведения среды измерительные датчики включают в себя соответственно, по меньшей мере, одну, удерживаемую в несущей раме, имеющей, к примеру, форму трубы или коробки, измерительную трубу с прямым трубным сегментом, который для выработки вышеуказанных сил реакции в процессе работы, будучи приведенным в действие посредством электромеханического возбуждающего устройства, практически учащенно принуждается к вибрациям в первичном полезном режиме. Для учета вибраций трубного сегмента, в частности, со стороны впуска и со стороны выпуска измерительные датчики имеют далее соответствующим образом реагирующее на движения трубного сегмента физико-электрическое сенсорное устройство.

В измерительных приборах кориолисова массового расхода измерение массового расхода протекающей в трубопроводе среды основывается, к примеру, на том, что среда принуждается к протеканию через измерительную трубу, вставленную в трубопровод и в процессе работы поперечно колеблющуюся по отношению к оси измерительной трубы, вследствие чего в среде индуцируются кориолисовы силы. Они, в свою очередь, воздействуют таким образом, что зоны измерительной трубы со стороны впуска и со стороны выпуска колеблются относительно друг друга со сдвигом по фазе. Величина этих сдвигов по фазе служит в качестве меры для массового расхода. Поэтому, колебания измерительной трубы регистрируются посредством двух, расположенных на расстоянии друг от друга вдоль измерительной трубы, колебательных датчиков вышеуказанного сенсорного устройства и преобразуются в колебательные измерительные сигналы, на основании взаимного сдвига по фазе которых выводится массовый расход. Уже реферированная в начале US-A 4187721 упоминает далее, что посредством таких встроенных измерительных приборов можно также измерять и плотность протекающей среды в данный момент времени, а именно на основании частоты, по меньшей мере, одного, поданного сенсорным устройством колебательного измерительного сигнала. Сверх того, в большинстве случаев подходящим образом напрямую измеряется также и температура среды, к примеру, посредством расположенного на измерительной трубе датчика температуры. К тому же, прямые измерительные трубы, возбужденные к торсионным колебаниям вокруг, в основном, проходящей параллельно соответствующей продольной оси измерительной трубы или совпадающей с ней осью торсионных колебаний, могут способствовать тому, что в проведенной среде вырабатываются радиальные срезывающие усилия, вследствие чего из торсионных колебаний снова в значительной степени извлекается колебательная энергия и рассеивается в среде. В результате этого происходит значительное затухание торсионных колебаний колеблющейся измерительной трубы, для поддержания которых, вследствие этого, к трубе должна быть подведена дополнительно электрическая возбуждающая мощность. На основании необходимой для поддержания торсионных колебаний измерительной трубы электрической возбуждающей мощности, известным специалисту образом, посредством измерительного датчика, таким образом, может быть, по меньшей мере, приблизительно определена также и вязкость среды, сравнить для этого, в частности, также US-A 4524610, US-A 5253533, US-A 6006609 или US-B 6651513.

Проблему встроенного измерительного прибора описанного типа следует, правда, усматривать в том, что колебательные свойства измерительного датчика и, таким образом, также выведенные на основании колебаний измерительной трубы колебательные измерительные сигналы зависят не только от первичных физических измеряемых величин среды, к примеру от массового расхода, плотности и/или вязкости и т.д., и от их изменений в соответствии с режимом работы, но и, в значительной степени, от изменяющихся также вторичных параметров, к примеру от специфических параметров измерительного прибора или же также от параметров, отражающих условия окружающей среды и условия установки. В качестве примера таких изменяющихся вторичных параметров следует назвать модуль упругости и модуль упругости при сдвиге использованных в измерительном датчике материалов, а также геометрию, по меньшей мере, одной измерительной трубы. Изменения вторичных параметров могут быть при этом как обратимыми, к примеру, в случае обусловленных температурой упругих деформаций, так и, в основном, необратимыми. К счастью, большая часть таких вторичных параметров или, по меньшей мере, вызывающие их изменения параметры влияния в процессе измерения подвергаются дополнительному учету, и, таким образом, влияния изменений таких параметров приборов и/или параметров установки на точность измерения в последующем компенсируются. Это может быть реализовано, как предложено, к примеру, в US-B 6512987, US-A 4768384, ЕР-А 578113, с одной стороны, при использовании дополнительно расположенных во встроенном измерительном приборе датчиков, таких, к примеру, как температурные датчики, тензометрические датчики, датчики ускорения, датчики давления и т.д., а с другой стороны, может осуществляться на основании самих колебательных измерительных сигналов.

Основывающийся на колебательных измерительных сигналах принцип компенсационного способа состоит в своей основе в том, что в дополнение к воздействующим на вышеупомянутые силы реакции первичным полезным режимам возбуждаются другие, служащие чаще всего лишь в качестве вторичных вспомогательных режимов, колебательные режимы, по меньшей мере, с более высокой частотой колебаний. Так, к примеру, в WO-A 05/040734, US-B 6889561, US-B 6557422, US-A 5907104, US-A 5831178, US-A 5773727, US-A 5728952, US-A 4680974 соответственно показан встроенный измерительный прибор для измерения, по меньшей мере, одной физической измеряемой величины проводимой в трубопроводе среды, и этот встроенный измерительный прибор содержит в себе измерительный датчик вибрационного типа и электрически соединенное с измерительным датчиком электронное устройство измерительного прибора,

- причем измерительный датчик имеет:

- по меньшей мере, одну, служащую для ведения измеряемой среды измерительную трубу, которая сообщается с присоединенным трубопроводом,

- воздействующее, по меньшей мере, на одну измерительную трубу возбуждающее устройство для инициирования вибраций, по меньшей мере, одной измерительной трубы,

- которое в процессе работы переводит измерительную трубу, по меньшей мере, периодически и/или, по меньшей мере, частично в режим первых поперечных колебаний с первой частотой колебаний вокруг воображаемой оси поперечных колебаний,

- которое в процессе работы переводит измерительную трубу, по меньшей мере, периодически и/или, по меньшей мере, частично в режим вторых поперечных колебаний со второй частотой колебаний, отличающейся от первой частоты колебаний, вокруг воображаемой оси поперечных колебаний, а также

- сенсорное устройство для учета вибраций измерительной трубы, которое подает выражающие собой колебания измерительной трубы колебательные измерительные сигналы,

- причем электронное устройство измерительного прибора, по меньшей мере, периодически подает приводящий в действие возбуждающее устройство возбуждающий сигнал, и

- причем электронное устройство измерительного прибора посредством колебательных измерительных сигналов и/или посредством возбуждающего сигнала, по меньшей мере, периодически генерирует, по меньшей мере, одно измеренное значение, которое выражает собой, по меньшей мере, одну измеряемую физическую величину среды.

На основании колебательных измерительных сигналов электронное устройство измерительного прибора периодически определяет частоты поперечных колебаний измерительной трубы и устанавливает и/или контролирует на базе этого, по меньшей мере, один параметр прибора или параметр установки встроенного измерительного прибора или обнаруживает, по меньшей мере, одну недопустимо высокую ошибку измерения.

Как упоминается, в частности, в WO-A 05/040734, образование налета на внутренней стороне стенки измерительной трубы, к примеру, вследствие седиментации, адгезии или нечто подобного также может в значительной мере приводить к снижению точности измерения встроенного измерительного прибора, поскольку такое образование налета не учитывается при определении измеренного значения. Исследования показали теперь, что по возможности заблаговременное обнаружение налета на измерительной трубе, основанное на многократных поперечных колебаниях, может быть связано со значительными сложностями. В частности, также из-за того что, с одной стороны, плотность налета естественно находится примерно в пределах плотности среды, а с другой стороны, его влияние на поперечные колебания примерно сравнимо с влиянием измеряемой среды. Вследствие этого образующийся налет демонстрирует, в основном, такие же воздействия на поперечные колебания, что и изменения в соответствии с рабочим режимом физических свойств среды, в частности изменения ее плотности и/или вязкости.

Кроме того, может иметь место случай, когда таким налетом поражена не только, по меньшей мере, одна измерительная труба встроенного измерительного прибора, но, в частности, и участки присоединенного к встроенному измерительному прибору трубопровода. Это, опять же, может приводить, к примеру, к тому, что и другие встроенные измерительные приборы и/или их впускные участки могут быть поражены образованием налета, без возможности последующего распознавания посредством соответствующей идентификации со стороны соответствующих измерительных приборов.

Задача изобретения состоит, поэтому, в том, чтобы предоставить сведения о соответствующем встроенном измерительном приборе с измерительным датчиком вибрационного типа, в частности измерительным прибором кориолисова массового расхода/плотности и/или измерительного прибора вязкости, который, с одной стороны, подходит для того, чтобы очень точно измерять предназначенные для измерения физические величины, в частности массовый расход, плотность и/или вязкость, и который, с другой стороны, в состоянии обнаруживать образующийся на измерительной трубе налет, по меньшей мере, превышение минимальной толщины налета. Следующая задача изобретения состоит в том, чтобы предоставить сведения о соответствующем способе, который делает возможным надежное обнаружение и/или достаточно точное измерение образовавшегося на измерительной трубе налета, на основании выработанных посредством традиционных измерительных датчиков описанного типа колебательных сигналов. Далее, задача изобретения состоит в том, что контролировать соприкасающиеся со средой стенки труб, в частности, также присоединенный к измерительному датчику трубопровод, на возможное поражение налетом.

Для этого изобретение относится к выполненному, к примеру, в виде измерительного прибора кориолисова массового расхода/плотности и/или измерительного прибора вязкости встроенному измерительному прибору для измерения, по меньшей мере, одной физической измеряемой величины х, к примеру массового расхода m, плотности η и/или вязкости ρ, проводимой в трубопроводе среды. Встроенный измерительный прибор имеет измерительный датчик вибрационного типа, а также электрически соединенное с измерительным датчиком электронное устройство измерительного прибора. Измерительный датчик содержит в себе, по меньшей мере, одну служащую для ведения измеряемой среды, в основном, прямую измерительную трубу, которая сообщается с присоединенным трубопроводом, воздействующее на измерительную трубу возбуждающее устройство для инициирования вибраций, по меньшей мере, одной измерительной трубы, которое в процессе работы переводит измерительную трубу, по меньшей мере, периодически и/или, по меньшей мере, частично в режим торсионных колебаний вокруг соединяющей друг с другом впускной конец измерительной трубы и выпускной конец измерительной трубы оси торсионных колебаний, а также сенсорное устройство для учета вибраций, по меньшей мере, одной измерительной трубы, которое подает, по меньшей мере, один, выражающий собой колебания измерительной трубы колебательный измерительный сигнал. Электронное устройство измерительного прибора, по меньшей мере, периодически подает приводящий в действие возбуждающее устройство возбуждающий сигнал и посредством, по меньшей мере, одного колебательного измерительного сигнала и/или посредством возбуждающего сигнала, по меньшей мере, периодически генерирует, по меньшей мере, одно измеренное значение, которое выражает собой, по меньшей мере, одну измеряемую физическую величину, к примеру массовый расход, плотность или вязкости среды. Сверх того, электронное устройство измерительного прибора на основании, по меньшей мере, одного колебательного измерительного сигнала и/или на основании возбуждающего сигнала периодически определяет частоту торсионных колебаний измерительной трубы и, основываясь на частоте торсионных колебаний, контролирует, по меньшей мере, одно рабочее состояние, по меньшей мере, одной измерительной трубы.

Сверх того, изобретение относится к способу для контроля рабочего состояния стенки трубы, которая контактирует с протекающей, по меньшей мере, периодически, средой и, вследствие этого, по меньшей мере, частично подвержена изменениям, посредством выполненного, к примеру, в виде измерительного прибора кориолисова массового расхода встроенного измерительного прибора с измерительным датчиком вибрационного типа и электрически соединенного с измерительным датчиком электронного устройства измерительного прибора. Способ включает в себя при этом, в частности, этап инициирования протекания среды, по меньшей мере, через одну измерительную трубу измерительного датчика, которая сообщается с присоединенным к измерительному датчику, проводящим среду трубопроводом; этап подачи возбуждающего сигнала в механически соединенное с измерительной трубой возбуждающее устройство для инициирования торсионных колебаний измерительной трубы вокруг воображаемо соединяющей друг с другом впускной конец измерительной трубы и выпускной конец измерительной трубы оси торсионных колебаний; этап учета вибраций измерительной трубы для выработки, по меньшей мере, одного, выражающего собой, по меньшей мере, частично торсионные колебания измерительной трубы, колебательного измерительного сигнала, а также этап использования, по меньшей мере, одного колебательного измерительного сигнала и/или возбуждающего сигнала для определения частоты торсионных колебаний измерительной трубы. Далее способ включает в себя этап выработки выражающего собой рабочее состояние стенки трубы параметра состояния, основываясь на установленной частоте торсионных колебаний.

В соответствии с первым вариантом осуществления встроенного измерительного прибора согласно изобретению предусмотрено, что электронное устройство измерительного прибора, основываясь на установленной частоте торсионных колебаний, обнаруживает, по меньшей мере, наличие образовавшегося на измерительной трубе налета и/или что электронное устройство измерительного прибора, основываясь на установленной частоте торсионных колебаний, определяет размер образовавшегося на измерительной трубе налета.

В соответствии со вторым вариантом осуществления встроенного измерительного прибора согласно изобретению электронное устройство измерительного прибора, основываясь на установленной частоте торсионных колебаний, определяет, по меньшей мере, один параметр состояния первого типа, который сигнализирует, по меньшей мере, о наличии образовавшегося на измерительной трубе налета. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения определенный посредством электронного устройства измерительного прибора параметр состояния первого типа выражает собой размер образовавшегося на измерительной трубе налета, в частности толщину налета или массу налета. В соответствии с другим вариантом усовершенствования данного варианта осуществления изобретения предусмотрено, что электронное устройство измерительного прибора определяет, по меньшей мере, параметр состояния первого типа, с учетом плотности среды и/или вязкости среды.

В соответствии с третьим вариантом осуществления встроенного измерительного прибора согласно изобретению предусмотрено, что электронное устройство измерительного прибора, основываясь на установленной частоте торсионных колебаний, обнаруживает абразии измерительной трубы. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения предусмотрено, что электронное устройство измерительного прибора, основываясь на установленной частоте торсионных колебаний, определяет размер имеющейся на измерительной трубе абразии.

В соответствии с четвертым вариантом осуществления встроенного измерительного прибора согласно изобретению электронное устройство измерительного прибора, основываясь на установленной частоте торсионных колебаний, определяет, по меньшей мере, один параметр состояния второго типа, который сигнализирует, по меньшей мере, о наличии абразий измерительной трубы. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения определенный посредством электронного устройства измерительного прибора параметр состояния второго типа выражает собой размер имеющейся на измерительной трубе абразии, в частности дефицит толщины стенки измерительной трубы в данный момент времени по отношению к номинальной толщине стенки.

В соответствии с пятым вариантом осуществления встроенного измерительного прибора согласно изобретению воображаемая ось торсионных колебаний ориентирована, в основном, параллельно главной оси инерции измерительной трубы, в частности воображаемая ось торсионных колебаний, в основном, совпадает с главной осью инерции измерительной трубы. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения возбуждающее устройство переводит измерительную трубу в процессе работы, по меньшей мере, периодически и/или, по меньшей мере, частично, в режим поперечных колебаний, в частности изгибных колебаний, вокруг воображаемо соединяющей друг с другом впускной конец измерительной трубы и выпускной конец измерительной трубы оси поперечных колебаний, ориентированной, в основном, параллельно оси торсионных колебаний. Предпочтительным образом воображаемая ось поперечных колебаний и воображаемая ось торсионных колебаний при этом расположены и ориентированы таким образом, что они, в основном, совпадают друг с другом. В соответствии со следующим вариантом усовершенствования данного варианта осуществления изобретения возбуждающее устройство переводит измерительную трубу в процессе работы попеременно в режим торсионных колебаний или в режим поперечных колебаний, или возбуждающее устройство переводит измерительную трубу в процессе работы, по меньшей мере, периодически, одновременно в режим торсионных колебаний и в режим поперечных колебаний, так что торсионные колебания и поперечные колебания напластовываются друг на друга.

В соответствии с шестым вариантом осуществления встроенного измерительного прибора согласно изобретению предусмотрено, что возбуждающее устройство переводит измерительную трубу в процессе работы, по меньшей мере, периодически и/или, по меньшей мере, частично, в режим поперечных колебаний, в частности изгибных колебаний, вокруг воображаемо соединяющей друг с другом впускной конец измерительной трубы и выпускной конец измерительной трубы оси поперечных колебаний и что электронное устройство измерительного прибора на основании, по меньшей мере, одного колебательного измерительного сигнала и/или на основании возбуждающего сигнала периодически определяет частоту поперечных колебаний измерительной трубы. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения, по меньшей мере, под одним измеренным значением понимается измеренное значение плотности, которое выражает собой измеряемую плотность среды, и причем электронное устройство измерительного прибора генерирует, по меньшей мере, одно измеренное значение, основываясь на установленной частоте поперечных колебаний. В соответствии с другим вариантом усовершенствования данного варианта осуществления изобретения, по меньшей мере, под одним измеренным значением понимается измеренное значение вязкости, которое выражает собой измеряемую вязкость среды. В частности, электронное устройство измерительного прибора определяет, по меньшей мере, одно измеренное значение, основываясь при этом на зависящем от среды затухании колебаний измерительной трубы.

В соответствии с седьмым вариантом осуществления встроенного измерительного прибора согласно изобретению предусмотрено, что электронное устройство измерительного прибора, основываясь на установленной частоте торсионных колебаний, определяет, по меньшей мере, одно, учитывающее образовавшийся на измерительной трубе налет, корректирующее значение, причем электронное устройство измерительного прибора генерирует, по меньшей мере, одно измеренное значение также при использовании, по меньшей мере, одного корректирующего значения.

В соответствии с первым вариантом осуществления способа предусмотрено, что параметр состояния сигнализирует, по меньшей мере, о наличии налета, по меньшей мере, на одном участке стенки трубы.

В соответствии со вторым вариантом осуществления способа предусмотрено, что параметр состояния выражает собой размер, по меньшей мере, частично образовавшегося на стенке трубы налета, в частности толщину налета или массу налета.

В соответствии с третьим вариантом осуществления способа предусмотрено, что параметр состояния сигнализирует, по меньшей мере, о наличии абразий, по меньшей мере, на одном участке стенки трубы.

В соответствии с четвертым вариантом осуществления способа предусмотрено, что параметр состояния выражает собой размер, по меньшей мере, частично имеющейся на стенке трубы абразии, в частности дефицит толщины стенки трубы в данный момент времени к номинальной толщине стенки.

В соответствии с пятым вариантом осуществления способа предусмотрено, что контролируемый участок стенки трубы, по меньшей мере, частично проходит по измерительной трубе.

В соответствии с шестым вариантом осуществления способа предусмотрено, что контролируемый участок стенки трубы, по меньшей мере, частично проходит по присоединенному к измерительному датчику трубопроводу.

Основная идея изобретения состоит в том, чтобы с целью обнаружения образовавшегося на измерительной трубе налета, в частности, также с целью компенсации связанных с этим ошибок измерения, по меньшей мере, периодически приводить в действие измерительный датчик в таком режиме колебаний, при котором измерительная труба, по меньшей мере, частично осуществляет торсионные колебания, так как они в значительной мере могут быть чувствительны к образованию налета. На основании, по меньшей мере, частоты торсионных колебаний измерительной трубы может быть, таким образом, очень простым способом получена надежная информация о том, что, по меньшей мере, одна измерительная труба поражена нежелательным налетом. Следующая основанная мысль изобретения состоит в том, чтобы посредством встроенного измерительного прибора описанного типа - при необходимости также с учетом априори имеющегося производственного опыта касательно трубопровода - контролировать рабочие состояния участков, расположенных перед присоединенным трубопроводом или после него.

Изобретение основывается при этом, в частности, на неожиданном выводе о том, что собственная частота естественных торсионных колебаний таких измерительных труб не только в значительной степени оказывается под влиянием налетов, которые образовались на стенке измерительной трубы, но и хорошо воспроизводимым образом соответствует изменениям в налете, так что он может быть измерен, по меньшей мере, в отношении его активной массы, на основании частоты торсионных колебаний; в сравнении с этим частоты поперечных колебаний прямых измерительных труб, к примеру, в значительно меньшей степени зависят от образующихся на измерительной трубе налетов. При известных условиях сопровождающие изменения вязкости среды незначительные изменения в собственных частотах торсионных колебаний, с учетом в процессе работы чаще всего и так уже подходящим образом измеренной вязкости, могут сразу же компенсироваться. Таким же образом могут проверяться возможные зависимости от плотности собственных частот торсионных колебаний, основываясь на чаще всего также установленной плотности среды и/или основываясь на чаще всего также измеренных частотах поперечных колебаний. Равным образом, в дополнение, наряду с воздействиями изменений первичных измеряемых величин, само собой разумеется, соответственно могут учитываться и сопровождающие изменения ранее упомянутых вторичных параметров отрицательные воздействия и на торсионные колебания, как то, к примеру обусловленные колебаниями температур изменения осевых напряжений, модуля упругости и/или модуля упругости при сдвиге.

Преимущество изобретения можно усмотреть, в частности, в том, что возбужденные торсионные колебания могут также служить для того, чтобы очень точно измерять вязкость проводимой в измерительной трубе среды, сравнить для этого ранее упомянутые US-A 4524610 или US-B 6840109. Следующее преимущество изобретения состоит далее в том, что на основании преимущественно большого сходства измерительной трубы и присоединенного трубопровода, в частности, в отношении их проточных свойств и/или свойств материалов, по обнаруженному на основании колебательных свойств измерительной трубы налету можно сделать заключение также и о ситуации с налетом в трубопроводе.

Изобретение, а также предпочтительные варианты его осуществления разъясняются далее более подробно на основании примеров осуществления изобретения, которые представлены на фигурах чертежа. Одинаковые детали на всех фигурах снабжены одними и теми же обозначениями; если того требуют условия наглядности, то на последующих фигурах отказываются от ранее упомянутых обозначений.

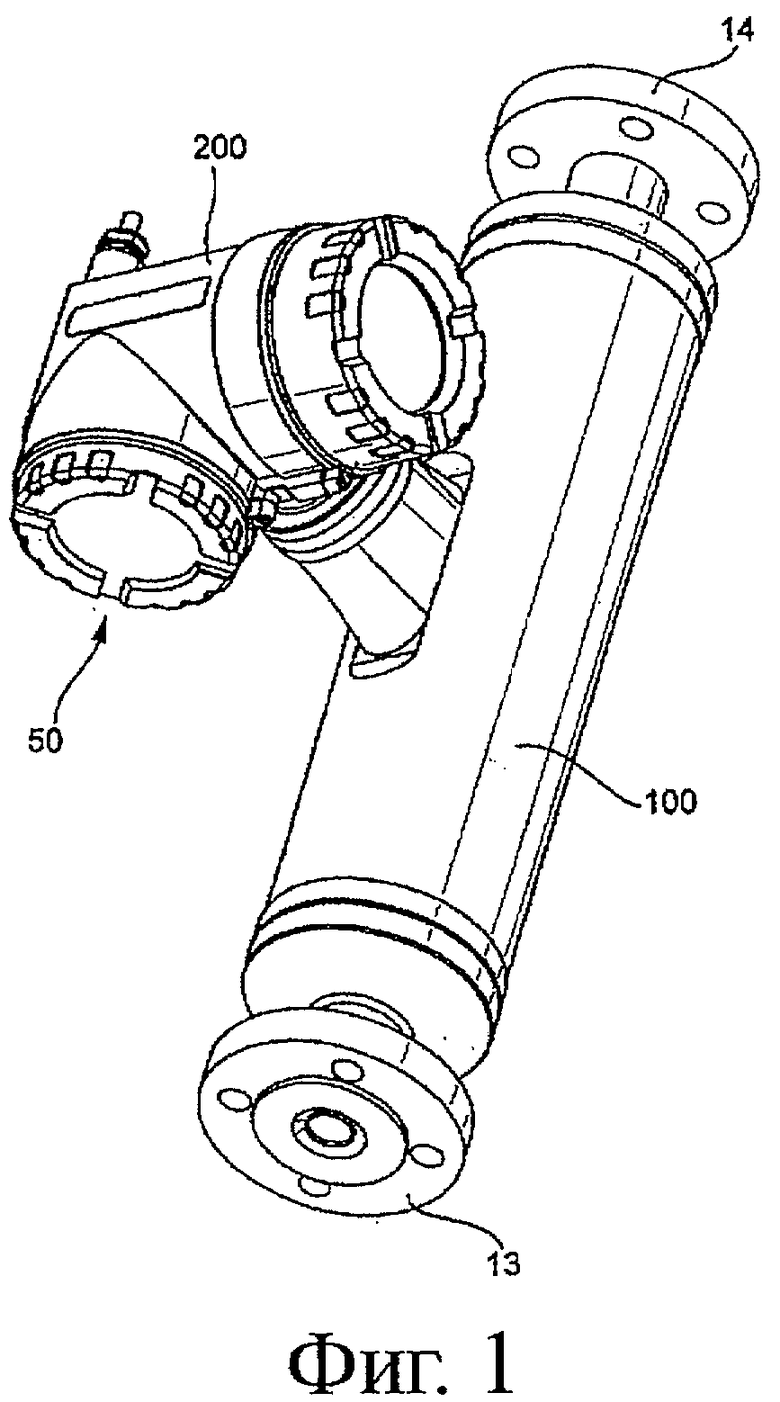

Фиг.1 демонстрирует выполненный с возможностью вставки в трубопровод встроенный измерительный прибор для измерения массового расхода проводимой в трубопроводе текучей среды;

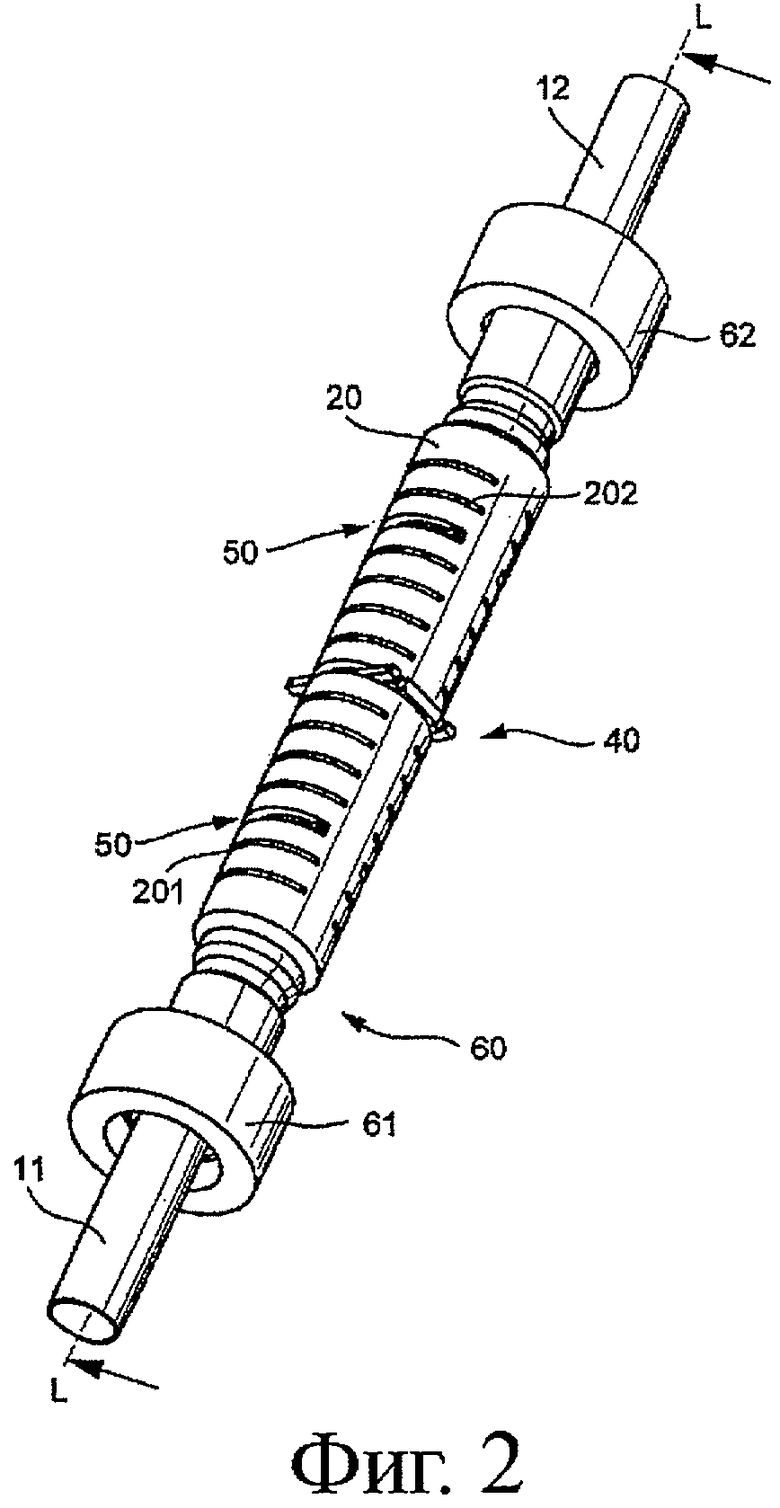

Фиг.2 демонстрирует пример осуществления подходящего для измерительного прибора с Фиг.1 измерительного датчика вибрационного типа, в перспективном изображении сбоку;

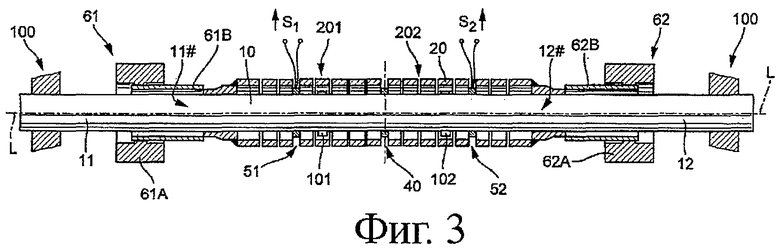

Фиг.3 демонстрирует измерительный датчик с Фиг.2 в разрезе, на виде сбоку;

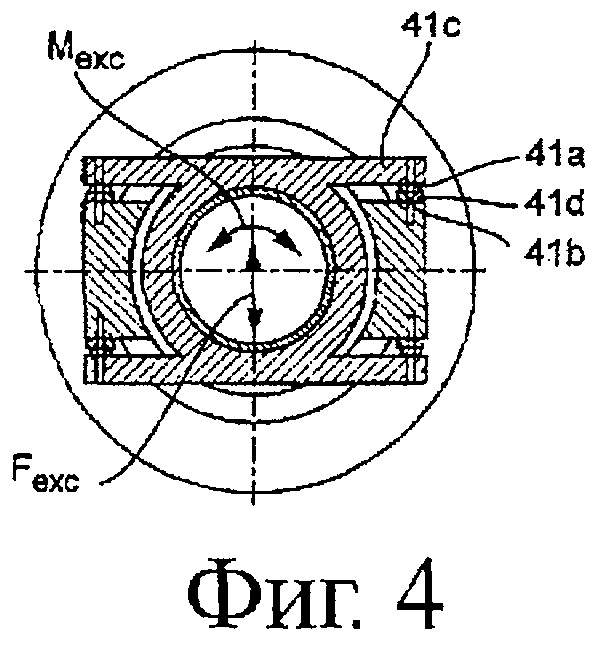

Фиг.4 демонстрирует измерительный датчик с Фиг.2 в первом поперечном сечении;

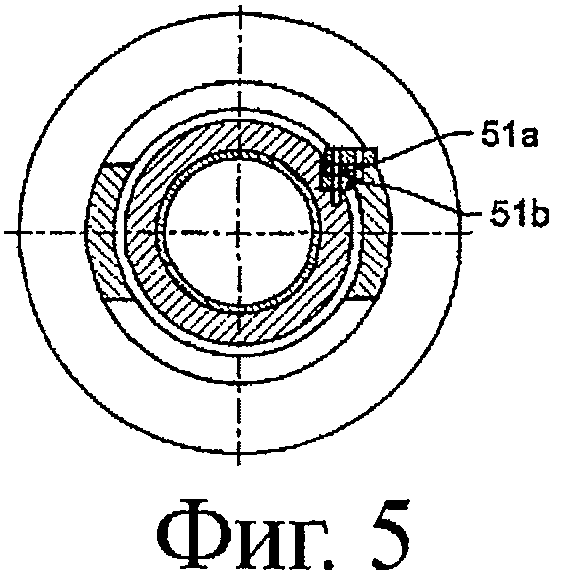

Фиг.5 демонстрирует измерительный датчик с Фиг.2 во втором поперечном сечении;

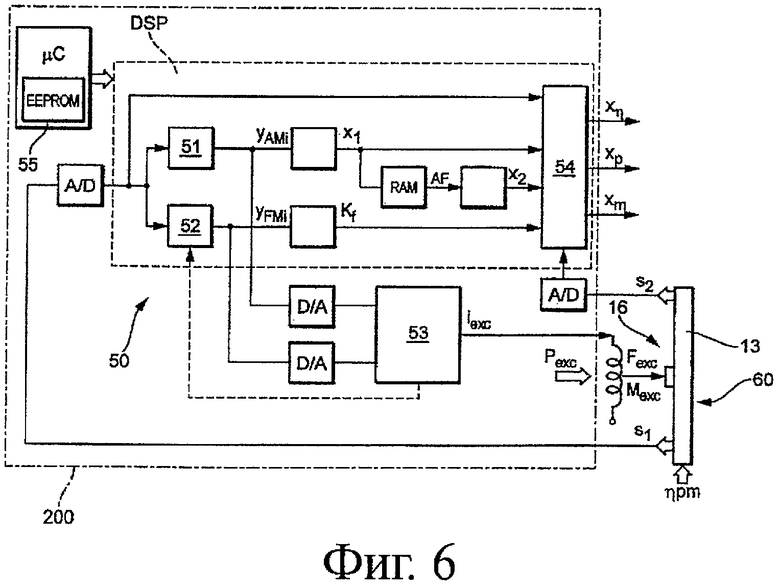

Фиг.6 демонстрирует схематично, по типу блок-схемы, вариант осуществления подходящего для встроенного измерительного прибора с Фиг.1 электронного устройства измерительного прибора;

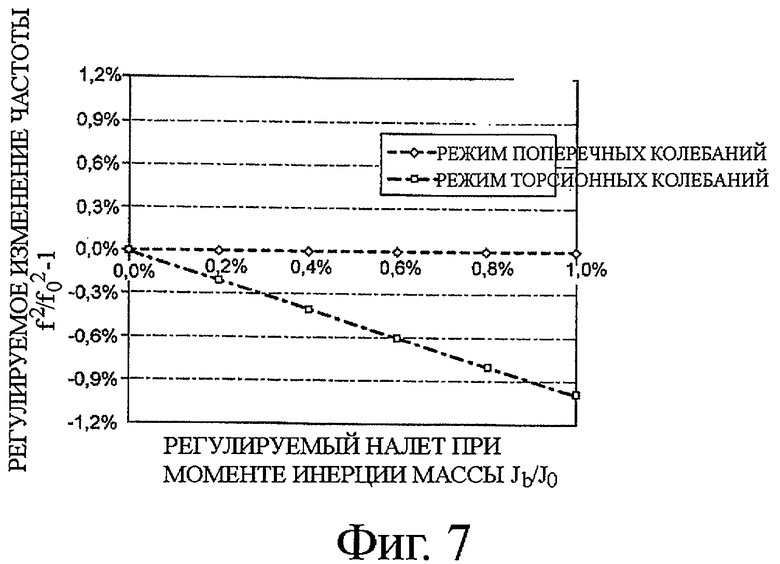

Фиг.7 демонстрирует в виде графика экспериментально установленные посредством встроенного измерительного прибора в соответствии с Фиг.1-7 измеряемые величины.

На Фиг.1 в перспективном изображении представлен встроенный измерительный прибор 1, в частности, с изменяющимися параметрами, который, в частности, подходит для того, чтобы производить учет одной или нескольких измеряемых величин, к примеру массового расхода m, плотности ρ и/или вязкости η, протекающей в - не изображенном здесь из соображений наглядности - трубопроводе среды и отображать в измеренном значении Хx, выражающем собой в данный момент времени эти измеряемые величины, к примеру в выражающем собой массовый расход m измеренном значении Хm массового расхода, в выражающем собой плотность ρ измеренном значении Хρ плотности и/или в выражающем собой вязкость η измеренном значении Хη вязкости. Средой при этом может быть практически любой способный к протеканию материал, к примеру жидкость, газ, пар или нечто подобное.

Выполненный, к примеру, в виде измерителя кориолисова массового расхода/плотности и/или вязкости встроенный измерительный прибор 1 содержит в себе для этого измерительный датчик 10 вибрационного типа, через который в процессе работы протекает измеряемая среда, пример осуществления и варианты осуществления которого показаны на Фиг.2-5, а также, как схематично представлено на Фиг.1 и 6, электрически соединенное с измерительным датчиком 10 электронное устройство 50 измерительного прибора. В предпочтительном варианте электронное устройство 50 измерительного прибора рассчитано далее таким образом, что оно в процессе работы встроенного измерительного прибора 1 может обмениваться с вышестоящим устройством обработки результатов измерений, к примеру с программируемым контроллером (SPS), с персональным компьютером и/или с рабочей станцией, через систему передачи данных, к примеру систему полевой шины, измеренными или другими рабочими данными. Далее электронное устройство 50 измерительного прибора рассчитано таким образом, что оно может питаться от внешнего источника энергии, к примеру, также через вышеупомянутую систему полевой шины. Для случая когда измерительный прибор вибрационного типа предусмотрен для подсоединения к системе полевой шины или к другой коммуникационной системе, электронное устройство 50 измерительного прибора, в частности, программируемое, имеет соответствующий коммуникационный интерфейс для обмена данными, к примеру для передачи измеренных данных на ранее упомянутый программируемый контроллер или на вышестоящую систему управления процессом. Для размещения электронного устройства 50 измерительного прибора далее предусмотрен помещенный, в частности, снаружи непосредственно на измерительном датчике 10 или на расстоянии от него корпус 200 электронного устройства.

Как уже упоминалось ранее, встроенный измерительный прибор содержит в себе измерительный датчик вибрационного типа, через который в процессе работы протекает измеряемая среда и который служит для того, чтобы вырабатывать в протекающей среде такие механические силы реакции, в частности, зависящие от массового расхода m кориолисовы силы, зависящие от плотности ρ среды силы инерции и/или зависящие от вязкости η среды силы трения, которые воздействуют на измерительный датчик с возможностью измерения, в частности с возможностью учета посредством сенсора. Исходя из этих, описывающих среду сил реакции могут быть, таким образом, известным специалисту способом измерены, к примеру, массовый расход m, плотность ρ и/или вязкость η среды. На Фиг.2 и 3 схематично представлен пример осуществления служащего в качестве измерительного датчика 10 вибрационного типа физико-электрическое преобразующее устройство. Механическая конструкция и принцип действия такого рода преобразующего устройства сам по себе известен специалисту и детально описан, к примеру, также в US-B 6691583, WO-A 03/095949 или в WO-А 03/095950.

Для ведения среды и для выработки упомянутых выше сил реакции измерительный датчик содержит в себе, по меньшей мере, одну, в основном, прямую измерительную трубу 10 задаваемого диаметра, которая в процессе работы, по меньшей мере, периодически принуждается к вибрации и, вследствие этого, неоднократно упруго деформируется. Упругая деформация ширины измерительной трубы в свету означает в данном случае то, что пространственная форма и/или пространственное положение ширины измерительной трубы в свету изменяется в пределах зоны упругости измерительной трубы 10 задаваемые образом циклически, в частности периодически, сравнить для этого также US-A 4801897, US-A 5648616, US-A 5796011, US-A 6006609, US-B 6691583, WO-A 03/095949 и/или WO-A 03/095950. В данном месте следует указать на то, что вместо представленного в примере осуществления измерительного датчика с одной единственной, прямой измерительной трубой служащий для реализации изобретения измерительный датчик, однако, может быть выбран из множества известных из уровня техники измерительных датчиков вибрационного типа. В частности, подходят, к примеру, также измерительные датчики вибрационного типа с двумя, в основном, параллельными друг другу прямыми измерительными трубами.

Как представлено на Фиг.2 и 3, измерительный датчик 1 имеет далее окружающий измерительную трубу 10, а также возможные другие компоненты измерительного датчика (см. также далее ниже), корпус 100 измерительного датчика, который защищает их от вредных воздействий окружающей среды и/или гасит возможные звуковые эмиссии измерительного датчика в направлении вовне. Кроме того, корпус 100 измерительного датчика служит также для того, чтобы удерживать вмещающий электронное устройство 50 измерительного прибора корпус 200 электронного устройства. Для этого корпус 100 измерительного датчика снабжен горловинообразным переходником, на котором соответственно закреплен корпус 200 электронного устройства, ср. Фиг.1. Вместо показанного здесь, имеющего форму трубы, проходящего коаксиально к измерительной трубе корпуса 100 преобразователя могут, само собой разумеется, использоваться также и другие подходящие формы корпусов, как то, к примеру, структуры, имеющие форму коробов.

Измерительная труба 10, которая обычным образом с впускной стороны и с выпускной стороны сообщается с подводящим или отводящим измеряемую среду трубопроводом, подвешена в более стационарном, в частности, жестком на изгиб и кручение корпусе 100 преобразователя, с возможностью колебаний. Для возможности протекания среды измерительная труба 10 подсоединена к трубопроводу через входящий во впускной конец 11# впускной участок 11 трубы и через входящий во выпускной конец 12# выпускной участок 12 трубы. Измерительная труба 10, впускной и выпускной участки 11, 12 трубы ориентированы относительно друг друга и по отношению к вышеупомянутой продольной оси L измерительной трубы по возможности соосно и в предпочтительном варианте выполнены цельно, так что для их изготовления может использоваться, к примеру, один, имеющий форму трубы, полуфабрикат; если необходимо, то измерительная труба 10 и участки 11, 12 трубы могут, однако, изготавливаться также с помощью отдельных, соединяемых затем, к примеру свариваемых, полуфабрикатов. Для изготовления измерительной трубы 10, как и впускного и выпускного участков 11, 12 трубы, может использоваться практически любой из обычных для таких измерительных датчиков материалов, такие, к примеру, материалы, как сплавы железа, титана, циркония и/или тантала, пластмассы или керамические материалы. Для случая когда измерительный датчик должен монтироваться на трубопроводе разъемным образом, для впускного участка 11 трубы и для выпускного участка 12 трубы предпочтительно сформированы соответственно первый и второй фланцы 13, 14; если необходимо, то впускной и выпускной участки 11, 12 трубы могут быть, однако, непосредственно соединены с трубопроводом, к примеру, с помощью сварки или пайки твердым припоем. Далее, у измерительного датчика предусмотрен фиксирующий впускной и выпускной участки 11, 12 трубы, принимающий измерительную трубу 10 корпус 100 преобразователя, ср. для этого Фиг.1 и 3.

Для измерения массового расхода m и/или плотности ρ измерительная труба 10 в соответствии с вариантом осуществления изобретения возбуждается в сформированном в виде поперечного колебательного режима принудительном режиме колебаний, при котором она, по меньшей мере, частично осуществляет колебания, в частности изгибные колебания, поперечно воображаемой продольной оси L измерительной трубы, в частности, так, что она, в основном, колеблясь на естественной изгибной собственной частоте, в соответствии с естественной первой формой собственных колебаний, поперечно изгибается. Для случая когда среда течет в присоединенном трубопроводе и, следовательно, массовый расход m отличается от нуля, посредством колеблющейся в первом колебательном принудительном режиме измерительной трубы 10 в протекающей среде индуцируются кориолисовы силы. Они, в свою очередь, снова воздействуют на измерительную трубу 10 и вызывают, тем самым, известным специалисту образом, дополнительную, с возможностью учета посредством датчика, деформацию измерительной трубы 10, в основном, в соответствии с естественной, второй формой собственных колебаний, которая компланарно напластована на первую форму естественных колебаний. Проявление деформации измерительной трубы 10 в данный момент времени зависит при этом, в частности, в отношении ее амплитуд, также и от массового расхода m в данный момент времени. В качестве второй формы собственных колебаний, так называемого кориолисова режима, могут служить, к примеру, как обычно у такого рода измерительных датчиков, антисимметричные формы изгибных колебаний с двумя пучностями колебаний или с четырьмя пучностями колебаний. Так как естественные собственные частоты таких поперечных колебательных режимов измерительных труб, как известно, в особой степени зависят также от плотности ρ среды, посредством встроенного измерительного прибора сразу, дополнительно к массовому расходу m, может быть измерена также и плотность ρ.

В соответствии со следующим вариантом осуществления изобретения измерительная труба 10 для выработки зависящих от массового расхода кориолисовых сил в протекающей среде и/или зависящих от плотности сил инерции, по меньшей мере, периодически побуждается к колебаниям с частотой fexcL поперечных колебаний, которая по возможности точно соответствует самой низкой естественной изгибной собственной частоте измерительной трубы 10, так что поперечно колеблющаяся измерительная труба 10, через которую, однако, не протекает среда, относительно перпендикулярной к продольной оси L измерительной трубы центральной оси выгибается, в основном, симметрично и имеет при этом одну единственную пучность колебаний. Эта самая низкая изгибная собственная частота может, к примеру, у служащей в качестве измерительной трубы 10 трубы из инструментальной стали с номинальным внутренним диаметром 20 мм, толщиной стенки примерно 1,2 мм и длиной примерно 350 мм, а также у обычных приставных элементов находиться в пределах примерно от 850 Гц до 900 Гц.

Дополнительно к поперечным колебаниям, по меньшей мере, одна измерительная труба 10, в частности, также для выработки зависящих от вязкости срезывающих усилий в протекающей среде, по меньшей мере, периодически приводится в движение в режиме торсионных колебаний. В этом режиме торсионных колебаний измерительная труба побуждается к торсионным колебаниям вокруг проходящей, в основном, параллельно продольной оси L измерительной трубы или совпадающей с ней оси торсионных колебаний и именно так, что она, в основном, в соответствии с естественной формой торсионных колебаний закручивается вокруг своей продольной оси L, ср. для этого, к примеру, также US-A 4524610, US-A 5253533, US-A 6006609 или ЕР-А 1158289. Возбуждение торсионных колебаний может происходить при этом как попеременно с первым полезным режимом колебаний и отдельно от него во втором полезном режиме колебаний, или же, по меньшей мере, при различаемых друг от друга колебательных частотах, также одновременно с поперечными колебаниями в первом полезном режиме колебаний. Другими словами, измерительный датчик работает, по меньшей мере, периодически в двойном режимном функционировании, при котором, по меньшей мере, одна измерительная труба 10 поочередно и/или переменно принуждается к вибрации, по меньшей мере, в двух, в основном, независимых друг от друга колебательных режимах, а именно в режиме поперечных колебаний и в режиме торсионных колебаний. В соответствии со следующим вариантом осуществления изобретения измерительная труба 10 побуждается, в частности, одновременно к поперечным колебаниям в полезном режиме, с частотой fexcT торсионных колебаний, которая по возможности точно соответствует естественной собственной торсионной частоте измерительной трубы 10. Самая низкая собственная торсионная частота может находиться, к примеру, у прямой трубы примерно в пределах удвоенной самой низкой собственной изгибной частоты.

Как упоминалось ранее, колебания измерительной трубы 10 гасятся, с одной стороны, посредством отдачи колебательной энергии, в частности, в среду. С другой стороны, однако, от вибрирующей измерительной трубы 10 может отниматься колебательная энергия в значительной мере и посредством того, что вместе с ней к колебаниям побуждаются также механически соединенные с ней конструктивные элементы, как то, к примеру, корпус 100 преобразователя или присоединенный трубопровод. В целях подавления или предотвращения возможной отдачи колебательной энергии в окружающую среду в измерительном датчике предусмотрен, поэтому, далее закрепленный со стороны впуска и со стороны выпуска на измерительной трубе 10 противоколебательный контур 20. Противоколебательный контур 20, как схематично представлено на Фиг.2, выполнен цельным. В случае, если необходимо, противоколебательный контур 20 может быть также, как, к примеру, представлено в US-A 5969265, ЕР-А 317340 или в WO-А 00/14485, составлен из нескольких частей или может быть реализован посредством двух отдельных, закрепленных со стороны впуска или со стороны выпуска на измерительной трубе 10 частей противоколебательного контура. Противоколебательный контур 20 служит, в частности, для того, чтобы динамически уравновешивать измерительный датчик, по меньшей мере, для одной заранее определенной, к примеру, чаще всего ожидаемой в процессе работы измерительного датчика или же критической плотности среды настолько, чтобы в вибрирующей измерительной трубе 10 затем компенсировались возможные создаваемые поперечные усилия и/или изгибающие моменты, ср. для этого также US-B 6691583. Сверх того, противоколебательный контур 20 служит для вышеописанного случая, когда измерительная труба 10 в процессе также работы принуждается к торсионным колебаниям, и, кроме этого для того чтобы создавать компенсирующие далее такие торсионные моменты, которые вырабатываются посредством вращающейся предпочтительно вокруг своей продольной оси L одной единственной измерительной трубы 10, противодействующие торсионные моменты и, тем самым, удерживать далее свободными от динамических торсионных моментов окружение измерительного датчика, в частности еще присоединенный трубопровод. Противоколебательный контур 20, как схематично представлено на Фиг.2 и 3, может быть выполнен в форме трубы и, к примеру, таким образом соединен на впускном конце 11# и на выпускном конце 12# с измерительной трубой 10, что он, как показано на Фиг.3, в основном, коаксиально ориентирован к измерительной трубе 10. В качестве материала для противоколебательного контура 20 принимаются в расчет практически те же материалы, которые применимы также для измерительной трубы 10, то есть, к примеру, инструментальная сталь, титановые сплавы и т.д.

В частности, в сравнении с измерительной трубой 10 немного менее упругий торсионно и/или на изгиб противоколебательный контур 20 в процессе работы точно так же побуждается к колебаниям, а именно, в основном, с той же частотой, однако вне фазы, в частности в противофазе с измерительной трубой 10. Соответственно этому, противоколебательный контур 20, по меньшей мере, одной своей собственной торсионной частотой по возможности точно согласован с ее частотой торсионных колебаний, с которой она в процессе работы преимущественно побуждается к колебаниям. Сверх того, противоколебательный контур 20 также по возможности одинаково отрегулирован, по меньшей мере, в одной своей собственной изгибающей частоте, по меньшей мере, на одну частоту изгибных колебаний, с которой измерительная труба 10 принуждается к колебаниям, в частности, в полезном режиме, и противоколебательный контур 20 в процессе работы измерительного датчика также принуждается к поперечным колебаниям, в частности к изгибным колебаниям, которые осуществлены, в основном, компланарно к поперечным колебаниям измерительной трубы 10, в частности к изгибным колебаниям полезного режима.

В соответствии с вариантом осуществления изобретения для этого, как схематично представлено на Фиг.2 и 3, в противоколебательном контуре 20 предусмотрены прорезные пазы 201, 202, которые простым образом делают возможной точную регулировку его собственных торсионных частот, в частности снижение собственных торсионных частот за счет снижения торсионной жесткости противоколебательного контура 20. Несмотря на то что пазы 201, 202 показаны на Фиг.2 или 3, в основном, с равномерным распределением в направлении продольной оси L, они, в случае необходимости, в направлении продольной оси L могут быть расположены также с неравномерным распределением. Сверх того, распределение массы противоколебательного контура может корректироваться также посредством соответствующих отдельных корпусов уравновешивания масс, которые закреплены на измерительной трубе 10. В качестве корпусов уравновешивания масс могут служить, к примеру, надетые на измерительную трубу 10 металлические кольца или закрепленные на ней металлические пластинки.

Для выработки механических колебаний измерительной трубы 10 измерительный датчик содержит в себе далее, в частности, электродинамическое возбуждающее устройство 40, которое соединено с измерительной трубой. Возбуждающее устройство 40 служит для того, чтобы подведенную от электронного устройства измерительного прибора в форме соответствующего возбуждающего сигнала, к примеру, с задаваемым током возбуждения iexc и/или с регулируемым напряжением, электрическую возбуждающую мощность Рехс преобразовывать в воздействующий на измерительную трубу 10, к примеру, импульсообразно или гармонично, и упругодеформирующий ее возбуждающий момент Мехе и/или в поперечно действующую на измерительную трубу 10 возбуждающую силу Fexc. Для достижения как можно более высокого КПД и как можно более высокого соотношения сигнал/шум возбуждающая мощность Рехс как можно более точно выставлена таким образом, что преобладающим образом колебания измерительной трубы 10 поддерживаются в полезном режиме, а именно как можно более точно на собственной частоте измерительной трубы в данный момент времени, через которую протекает среда, или же на нескольких таких собственных частотах. Возбуждающая сила Fexc, также как и возбуждающий момент Мехе могут быть выполнены при этом, как обозначено на Фиг.4, соответственно двунаправленными или же однонаправленными и регулироваться известным специалисту образом, к примеру, посредством схемы регулировки тока и/или схемы регулировки напряжения, в отношении их амплитуд, и, к примеру, посредством системы фазовой автоподстройки частоты, в отношении их частоты. В качестве возбуждающего устройства 40, как обычно имеет место у таких измерительных датчиков вибрационного типа, может служить, к примеру, устройство подвижной катушки с закрепленной на противоколебательном контуре 20 или внутри на корпусе 100 преобразователя цилиндрической катушкой возбуждения, через которую в процессе работы протекает соответствующий ток возбуждения iexc, и с погружаемым в катушку возбуждения, по меньшей мере, частично, сердечником постоянного магнита, который закреплен на измерительной трубе 10. Далее возбуждающее устройство 40, как показано, к примеру, в US-A 4524610 или в WO-A 03/095950, может быть реализовано посредством нескольких подвижных катушек или же посредством электромагнитов.

Для обнаружения колебаний измерительной трубы 10 измерительный датчик содержит в себе далее сенсорное устройство 50, которое посредством, по меньшей мере, одного, реагирующего на вибрации измерительной трубы 10, первого колебательного датчика 51 вырабатывает выражающий собой их первый, в частности, аналоговый колебательный измерительный сигнал s1. Колебательный датчик 51 может быть выполнен, к примеру, посредством сердечника постоянного магнита, который закреплен на измерительной трубе 10 и находится во взаимодействии с удерживаемой посредством противоколебательного контура 20 или посредством корпуса преобразователя сенсорной катушкой. В качестве колебательных датчиков 51 особенно подходят такие датчики, которые, базируясь на электродинамическом принципе, производят учет скорости отклонений измерительной трубы 10. Однако также могут использоваться измеряющие ускорение, электродинамические или же, к примеру, также измеряющие перемещения датчики сопротивления и/или оптические датчики. Само собой разумеется, что также могут использоваться и другие известные специалисту и подходящие для обнаружения таких вибраций датчики. Сенсорное устройство 60 содержит в себе далее идентичный, в частности, первому колебательному датчику 51 второй колебательный датчик 52, посредством которого оно подает также выражающий собой вибрации измерительной трубы 10 второй колебательный измерительный сигнал s2. Оба колебательных датчика 51, 52 в данном варианте осуществления изобретения расположены в измерительном датчике 10 вдоль измерительной трубы 10 на расстоянии друг от друга, в частности на равном расстоянии от середины измерительной трубы 10, таким образом, что посредством сенсорного устройства 50 как со стороны впуска, так и со стороны выпуска вибрации измерительной трубы 10 определяются по месту и преобразуются в соответствующие колебательные измерительные сигналы s1 или s2. Оба колебательных измерительных сигнала s1, s2, которые обычно имеют соответствующую колебательной частоте измерительной трубы 10 в данный момент времени частоту сигнала, как показано на Фиг.6, подаются на электронное устройство 50 измерительного прибора, где они, известным специалисту образом, предварительно обрабатываются, в частности оцифровываются и затем подходящим образом оцениваются.

В соответствии с вариантом осуществления изобретения возбуждающее устройство 40, как показано также на Фиг.2, 3 и 4, выполнено и расположено в измерительном датчике таким образом, что оно в процессе работы одновременно, в частности дифференциально, воздействует на измерительную трубу 10 и противоколебательный контур 20. В данном варианте усовершенствования изобретения возбуждающее устройство 40, как показано также на Фиг.2, в предпочтительном варианте выполнено таким образом и таким образом расположено в измерительном датчике, что оно в процессе работы одновременно, в частности дифференциально, воздействует на измерительную трубу 10 и противоколебательный контур 20. В представленном на Фиг.4 примере осуществления изобретения возбуждающее устройство 40 имеет для этого, по меньшей мере, одну, первую катушку 41а возбуждения, через которую в процессе работы, по меньшей мере, периодически, протекает ток возбуждения или частичный ток возбуждения, которая закреплена на соединенном с измерительной трубой 10 рычаге 41с и через него и через закрепленный снаружи на противоколебательном контуре 20 сердечник 41b дифференциально воздействует на измерительную трубу 10 и на противоколебательный контур 20. Такое расположение имеет, в частности, также преимущество в том, что, с одной стороны, противоколебательный контур 20 и, таким образом, также и корпус 100 преобразователя в поперечном сечении удерживаются небольшими, и, тем не менее, катушка 41а возбуждения, в частности и в процессе монтажа, легкодоступна. Сверх того, следующее преимущество данного варианта осуществления возбуждающего устройства 40 состоит также в том, что возможно используемые, в частности, при номинальных внутренних диаметрах свыше 80 мм тяжелые катушечные стаканы 41d, которыми более нельзя пренебрегать, также могут закрепляться на противоколебательном контуре 20 и, таким образом, практически не оказывают влияния на собственные частоты измерительной трубы 10. В данном месте следует, однако, указать на то, что, в случае необходимости, возбуждающая катушка 41а может также удерживаться посредством противоколебательного контура 20, а соответственно, сердечник 41b может удерживаться посредством измерительной трубы 10.

Соответствующим образом, и колебательные датчики 51, 52 могут быть рассчитаны и расположены в измерительном датчике таким образом, что через них производится дифференциальный учет вибраций измерительной трубы 10 и противоколебательного контура 20. В представленном на Фиг.5 примере осуществления изобретения сенсорное устройство 50 содержит в себе закрепленную на измерительной трубе 10, в данном случае расположенную вне всех главных осей инерции сенсорного устройства 50, сенсорную катушку 51а. Сенсорная катушка 51а расположена максимально близко к закрепленному на противоколебательном контуре 20 сердечнику 51b и магнитно соединена с ним таким образом, что в сенсорной катушке посредством вращательных и/или поперечных, изменяющих ее относительное положение и/или ее относительный отступ, относительных движений между измерительной трубой 10 и противоколебательным контуром 20 индуцируется оказывающее воздействие, переменное измеряемое напряжение. За счет такого расположения сенсорной катушки 51а предпочтительным образом могут одновременно подвергаться учету как вышеупомянутые торсионные колебания, так и возбужденные изгибные колебания. В случае необходимости, сенсорная катушка 51а может быть, к тому же, закреплена, однако, также на противоколебательном контуре 20, а соответствующим образом соединенный с ней сердечник 51d - на измерительной трубе 10.

В соответствии с другим вариантом осуществления изобретения измерительная труба 10, противоколебательный контур 20, а также закрепленные там сенсорное и возбуждающее устройства 40, 50 в отношении их распределения по массе так согласованы друг с другом, что образованная таким образом, подвешенная посредством впускного и выпускного участков 11, 12 трубы внутренняя часть измерительного датчика имеет центр тяжести MS, который находится, по меньшей мере, внутри измерительной трубы 10, предпочтительно, однако, как можно более близко к продольной оси L измерительной трубы. К тому же, внутренняя часть предпочтительно выполнена таким образом, что она имеет соосную с впускным участком 11 трубы и с выпускным участком 12 трубы и расположенную, по меньшей мере, частично внутри измерительной трубы 10 первую главную ось T1 инерции. За счет смещения центра тяжести MS внутренней части, в частности, однако, также на основании заранее предписанного положения первой главной оси T1 инерции, обе в процессе работы полученные от измерительной трубы 10 и компенсированные далее противоколебательным контуром 20 формы колебаний, а именно торсионные колебания и изгибные колебания измерительной трубы 10, механически полностью разъединены друг с другом, ср. для этого также US-B 6840109. Вследствие этого обе колебательные формы, то есть поперечные колебания и/или торсионные колебания, могут предпочтительным образом сразу же возбуждаться отдельно друг от друга. Смещение как центра тяжести MS, так и первой главной оси T1 инерции в направлении к продольной оси L измерительной трубы может быть значительно упрощено, к примеру, посредством того, что внутренняя часть, то есть измерительная труба 10, противоколебательный контур 20, а также закрепленные там сенсорное и возбуждающее устройства 50, 40 выполнены так и расположены по отношению друг к другу таким образом, что распределение по массе внутренней части вдоль продольной оси L измерительной трубы, в основном, симметрично, по меньшей мере, однако, инвариантно в отношении воображаемого поворота вокруг продольной оси L измерительной трубы на 180° (с2-симметрия). К тому же - выполненный в данном случае в форме трубы, в частности, также далее аксиально-симметричный - противоколебательный контур 20 располагается, в основном, коаксиально к измерительной трубе 10, благодаря чему значительно упрощается достижение симметричного распределения по массе внутренней части, и, таким образом, также центр тяжести MS просто перемещается близко к продольной оси L измерительной трубы. Сверх того, сенсорное и возбуждающее устройства 50, 40 в примере осуществления изобретения выполнены таким образом и расположены по отношению друг к другу на измерительной трубе 10, а при необходимости, на противоколебательном контуре 20 таким образом, что создаваемый ими момент инерции массы сформирован как можно более концентрично к продольной оси L измерительной трубы или удерживается, по меньшей мере, по возможности небольшим. Это может достигаться, к примеру, посредством того, что совместный центр тяжести сенсорного и возбуждающего устройств 50, 40 располагается также максимально близко к продольной оси L измерительной трубы и/или что общая масса сенсорного и возбуждающего устройств 50, 40 удерживается максимально небольшой.

В соответствии со следующим вариантом осуществления изобретения возбуждающее устройство 40 с целью раздельного возбуждения торсионных и/или изгибных колебаний измерительной трубы 10 выполнено таким образом и таким образом закреплено на ней или на противоколебательном контуре 20, что создающее изгибные колебания усилие воздействует на измерительную трубу 10 вдоль воображаемой силовой линии, которая проходит вне перпендикулярной к первой главной оси T1 инерции второй главной оси Т2 инерции или пересекает последнюю, в крайнем случае, в одной точке. Предпочтительно внутренняя часть сформирована таким образом, что вторая главная ось Т2 инерции, в основном, совпадает с упомянутой ранее центральной осью. В представленном на Фиг.4 примере осуществления изобретения возбуждающее устройство 40 имеет для этого, по меньшей мере, одну первую катушку 41а возбуждения, через которую в процессе работы, по меньшей мере, периодически, протекает ток возбуждения или частичный ток возбуждения, которая закреплена на соединенном с измерительной трубой 10 рычаге 41с и через него и через закрепленный снаружи на противоколебательном контуре 20 сердечник 41b дифференциально воздействует на измерительную трубу 10 и на противоколебательный контур 20. Такое расположение имеет, в частности, также преимущество в том, что, с одной стороны, противоколебательный контур 20 и, таким образом, также и корпус 100 преобразователя в поперечном сечении удерживаются небольшими, и, тем не менее, катушка 41а возбуждения, в частности и в процессе монтажа, легкодоступна. Сверх того, следующее преимущество данного варианта осуществления возбуждающего устройства 40 состоит также в том, что возможно используемые, в частности, при номинальных внутренних диаметрах свыше 80 мм тяжелые катушечные стаканы 41d, которыми более нельзя пренебрегать, также могут закрепляться на противоколебательном контуре 20 и, таким образом, практически не оказывают влияния на собственные частоты измерительной трубы 10. В данном месте следует, однако, указать на то, что в случае необходимости возбуждающая катушка 41а может также удерживаться посредством противоколебательного контура 20, а соответственно, сердечник 41b может удерживаться посредством измерительной трубы 10.

В соответствии со следующим вариантом осуществления изобретения возбуждающее устройство 40 имеет, по меньшей мере, одну, расположенную вдоль диаметра измерительной трубы 10, вторую катушку 42а возбуждения, которая таким же образом, что и катушка 41а возбуждения, соединена с измерительной трубой 10 и противоколебательным контуром 20. В соответствии со следующим предпочтительным вариантом осуществления изобретения возбуждающее устройство имеет две другие и, таким образом, в общей сложности четыре, расположенные, по меньшей мере, относительно второй главной оси Т2 инерции симметрично, катушки 43а, 44а возбуждения, которые все вместе описанным ранее образом смонтированы в измерительном датчике. Воздействующее на измерительную трубу 10 вне второй главной оси Т2 инерции усилие может быть легко получено с помощью такого двухкатушечного или четырехкатушечного расположения посредством того, что одна из катушек возбуждения, к примеру катушка 41а возбуждения, имеет отличную соответственно от других индуктивность или что через одну из катушек возбуждения, к примеру через катушку 41а возбуждения, в процессе работы протекает частичный ток возбуждения, который отличается от соответствующего частичного тока возбуждения соответственно других катушек возбуждения.

В соответствии со следующим вариантом осуществления изобретения сенсорное устройство 50 содержит в себе, как схематично представлено на Фиг.5, расположенную вне второй главной оси T2 инерции, закрепленную на измерительной трубе 10 сенсорную катушку 51а. Сенсорная катушка 51а расположена максимально близко к закрепленному на противоколебательном контуре 20 сердечнику 51b и магнитно соединена с ним таким образом, что в сенсорной катушке посредством вращательных и/или поперечных, изменяющих ее относительное положение и/или ее относительный отступ, относительных движений между измерительной трубой 10 и противоколебательным контуром 20 индуцируется оказывающее воздействие, переменное измеряемое напряжение. За счет расположении в соответствии с изобретением сенсорной катушки 51а предпочтительным образом могут одновременно подвергаться учету как вышеупомянутые торсионные колебания, так и возбужденные при необходимости изгибные колебания. В случае необходимости сенсорная катушка 51а может быть, к тому же, закреплена, однако, также на противоколебательном контуре 20, а соответствующим образом соединенный с ней сердечник 51b - на измерительной трубе 10.

В данном месте следует упомянуть далее, что возбуждающее устройство 40 и сенсорное устройство 50 известным специалисту образом в своей механической конструкции также могут быть выполнены, в основном, одинаково; таким образом, вышеупомянутые варианты исполнения механической конструкции возбуждающего устройства 40 можно также, в основном, перенести на механическую конструкцию сенсорного устройства 50, и наоборот.

Для принуждения к вибрации измерительной трубы 10 возбуждающее устройство 40, как уже упоминалось ранее, питается посредством точно такого же, в частности учащенного, осциллирующего тока iexc возбуждения регулируемой амплитуды и регулируемой частоты fexc возбуждения таким образом, что этот ток в процессе работы проходит через катушки 26, 36 возбуждения, и, соответствующим образом, создаются необходимые для приведения в движение сердечников 27, 37 магнитные поля. Ток iexc возбуждения может быть, к примеру, гармоничным, учащенным или же иметь прямоугольную форму. Частота fexcL возбуждения поперечных колебаний необходимого для поддержания поперечных колебаний измерительной трубы 10 поперечного компонента iexcL тока iexc возбуждения в представленном на примере осуществления изобретения измерительном датчике может быть предпочтительно выбрана и отрегулирована таким образом, что поперечно колеблющаяся измерительная труба 10, в основном, колеблется в базовом режиме изгибных колебаний с одной единственной пучностью колебаний. Аналогично этому, и частота fexcT возбуждения торсионных колебаний необходимого для поддержания торсионных колебаний измерительной трубы 10 торсионного компонента iexcT тока iexc возбуждения предпочтительно выбрана и отрегулирована таким образом, что торсионно колеблющаяся измерительная труба 10, по возможности, колеблется в своем базовом режиме торсионных колебаний с одной единственной пучностью колебаний. Оба вышеуказанных компонента iexcL и iexcT тока, в зависимости от выбранного режима работы, могут подводиться к возбуждающему устройству 40, к примеру, периодически, то есть в данный момент времени, соответственно, действуя как ток iexc возбуждения, или же одновременно, дополняя друг друга к току iexc возбуждения.

Для описанного выше случая, когда частота fexcL поперечных колебаний и частота fexcT торсионных колебаний, с которой измерительная труба 10 принуждается к колебаниям в процессе работы, отрегулированы отличающимися друг от друга, посредством измерительного датчика легко и предпочтительным образом также при одновременно возбуждаемых торсионных и изгибных колебаниях, к примеру, основываясь на фильтрации сигналов или на анализе частот, может производиться сепарирование отдельных режимов колебаний как в возбуждающих сигналах, так и в сенсорных сигналах. В ином случае рекомендуется перемежающееся возбуждение поперечных или торсионных колебаний.

Для выработки и регулировки тока iexc возбуждения или компонентов iexcL, iexcT тока электронное устройство 50 измерительного прибора содержит в себе соответствующую возбуждающую схему 53, которая управляется от выражающего собой регулируемую частоту fexcL возбуждения поперечных колебаний управляющего сигнала yFML частоты поперечных колебаний или от выражающего собой регулируемую амплитуду тока iexc возбуждения и/или поперечного компонента iexcL тока управляющего сигнала yAML амплитуды поперечных колебаний, а также, по меньшей мере, периодически, от выражающего собой регулируемую частоту fexcL возбуждения торсионных колебаний управляющего сигнала уFMT частоты торсионных колебаний и от выражающего собой регулируемую амплитуду торсионных колебаний тока iexc возбуждения и/или торсионного компонента iexcT тока управляющего сигнала уAMT амплитуды торсионных колебаний. Возбуждающая схема 53 может быть реализована, к примеру, посредством управляемого напряжением осциллятора или последовательно подсоединенного вольт-амперного преобразователя; вместо аналогового осциллятора для регулировки тока iexc возбуждения или компонентов iexcL, iexcT тока возбуждения в данный момент времени может, однако, использоваться, к примеру, также и цифровой осциллятор с числовым программным управлением.

Для выработки управляющего сигнала уAML амплитуды поперечных колебаний и/или управляющего сигнала уAMT амплитуды торсионных колебаний может служить, к примеру, интегрированная в электронное устройство 50 измерительного прибора схема 51 регулирования амплитуды, которая на основании амплитуд в данный момент времени, по меньшей мере, одного из двух колебательных измерительных сигналов s1, s2, измеренных при частоте поперечных колебаний в данный момент времени и/или при частоте торсионных колебаний в данный момент времени, а также на основании соответствующих, постоянных или переменных контрольных значений амплитуд для поперечных или торсионных колебаний WB, WT обновляет управляющие сигналы уAML, уAMT амплитуд; в случае необходимости также могут привлекаться амплитуды тока iexc возбуждения в данный момент времени для генерирования управляющего сигнала уAML амплитуды поперечных колебаний и/или управляющего сигнала уAMT амплитуды торсионных колебаний. Конструкция и принцип действия такого рода схем регулирования амплитуд также известны специалисту. В качестве примера такой схемы регулирования амплитуды следует указать далее на измерительные преобразователи серии «PROMASS 83», которые предлагаются заявительницей, к примеру, в связи с измерительными датчиками серии «PROMASS I». Их схема регулирования амплитуды выполнена преимущественно таким образом, что поперечные колебания измерительной трубы 10 регулируются на постоянную, то есть также не зависящую от плотности ρ, амплитуду.

Схема 52 регулирования частоты и возбуждающая схема 53 могут быть выполнены, к примеру, как система фазовой автоподстройки частоты, которая известным специалисту образом используется для того, чтобы на основании разности фаз, измеренной между, по меньшей мере, одним из колебательных измерительных сигналов s1, s2 и регулируемым или измеренным в данный момент времени током iexc возбуждения, постоянно настраивать управляющий сигнал уFML частоты поперечных колебаний и/или управляющий сигнал уFMT частоты торсионных колебаний на собственные частоты измерительной трубы 10 в данный момент времени. Конструкция и использование такой системы фазовой автоподстройки частоты для эксплуатации измерительных труб на одной из их механических собственных частот подробно описана, к примеру, в US-A 4801897. Само собой разумеется, что могут использоваться и другие, известные специалисту схемы регулирования частоты, такие, к примеру, которые предложены также в US-A 4524610 или в US-A 4801897. Далее, в отношении использования таких схем регулирования частоты для измерительных датчиков вибрационного типа, следует указать на упомянутые ранее измерительные преобразователи «PROMASS 83». Другие схемы, подходящие в качестве возбуждающей схемы, могут быть заимствованы, к примеру, также из US-A 5869770 или же из US-A 6505519.

В соответствии со следующим вариантом осуществления изобретения схема 51 регулирования амплитуды и схема 52 регулирования частоты, как схематично представлено на Фиг.6, реализованы посредством предусмотренного в электронном устройстве 50 измерительного прибора цифрового процессора обработки сигналов DSP

и посредством, соответственно, реализованных в нем и срабатывающих там программных кодов. Программные коды могут быть устойчиво или постоянно сохранены, к примеру, в энергонезависимом электрически стираемом программируемом постоянном запоминающем устройстве ЭС ППЗУ управляющего и контролирующего процессора обработки сигналов микрокомпьютера 55 и при запуске процессора обработки сигналов DSP загружаться в интегрированное, к примеру, в процессор обработки сигналов DSP, энергозависимое оперативное запоминающее устройство (ОЗУ) электронного устройства 50 измерительного прибора. Подходящими для такого использования процессорами обработки сигналов являются, к примеру, процессоры типа TMS320VC33, которые предлагаются на рынке фирмой Texas Instruments Inc. При этом практически само собой подразумевается, что колебательные измерительные сигналы s1, s2 для обработки в процессоре обработки сигналов DPS должны быть преобразованы посредством соответствующего аналого-цифрового преобразователя A/D в соответствующие цифровые сигналы, сравнить для этого, в частности, ЕР-А 866319. Если необходимо, то выданные процессором обработки сигналов управляющие сигналы, такие, к примеру, как управляющие сигналы уAML, уAMT амплитуды или управляющие сигналы уFML, уFMT частоты, при известных условиях, соответствующим образом должны преобразовываться из цифровых в аналоговые.

Как представлено на Фиг.6, в случае необходимости, сначала надлежащим образом стандартизованные колебательные измерительные сигналы s1, s2 подведены далее к измерительной схеме 21 электронного устройства 50 измерительного прибора, которая служит для того, чтобы на основании, по меньшей мере, одного из колебательных измерительных сигналов s1, s2 и/или на основании тока iexc возбуждения вырабатывать, по меньшей мере, одно измеренное значение Хх.

В соответствии с вариантом осуществления изобретения измерительная схема 21, по меньшей мере, частично выполнена как система вычисления расхода, и служит эта измерительная схема для того, чтобы, в сущности, известным специалисту способом, на основании разности фаз, установленной между генерированными, по меньшей мере, у частично поперечно колеблющейся измерительной трубы 10 колебательными измерительными сигналами s1, s2, определять служащее в данном случае в качестве измеренного значения Хm массового расхода измеренное значение первого типа, которое как можно более точно выражает собой измеряемый массовый расход m. В качестве измерительной схемы 21 в традиционных измерительных приборах кориолисова массового расхода могут служить при этом уже установленные и учрежденные, в частности, цифровые измерительные схемы, которые определяют массовый расход на основании колебательных измерительных сигналов s1, s2, сравнить для этого, в частности, ранее упомянутые WO-A 02/37063, WO-A 99/39164, US-A 5648616, US-A 5069074. Само собой разумеется, что могут использоваться также и другие известные специалисту, подходящие для измерительных приборов кориолисова массового расхода измерительные схемы, которые измеряют и, соответственно, оценивают разность фаз и/или разность во времени между колебательными измерительными сигналами описанного типа. Далее, измерительная схема 21 может также служить для того, чтобы, на основании одной, измеренной, к примеру, на основании, по меньшей мере, одного из колебательных измерительных сигналов s1, s2, частоты поперечных колебаний, по меньшей мере, одной измерительной трубы 10 генерировать используемое в качестве измеренного значения Хρ плотности измеренное значение второго типа, которое выражает собой измеряемую плотность ρ среды в данный момент времени. Вследствие того что прямая измерительная труба 10, как описано выше, в соответствии с режимом работы, синхронно или попеременно принуждается к поперечным и торсионным колебаниям, измерительная схема 21 может далее использоваться также и для того, чтобы на основании тока iexc возбуждения, который, как известно, может также служить и в качестве меры кажущейся вязкости или в качестве произведения вязкость-плотность протекающей в измерительной трубе 11 среды, определять используемое в качестве измеренного значения Xη вязкости измеренное значение третьего типа, которое выражает собой вязкость среды в данный момент времени, сравнить для этого также US-A 4524610, WO-А 9516897 или US-B 6651513.

Специалисту сразу же понятно при этом, что встроенный измерительный прибор должен определять отдельные измеренные значения Хх [Хm, Хρ, Xη…] для различных измеряемых величин х [m, ρ, η…] как, соответственно, в совместном цикле измерения, то есть с одинаковым процентом обновления, так и с различными процентами обновления. К примеру, высокоточное измерение, по меньшей мере, значительно варьирующегося массового расхода m требует обычно очень высокого процента обновления, в то время как, по сравнению с этим, через более длительный промежуток времени, по меньшей мере, менее изменяющаяся вязкость η среды может обновляться, в случае необходимости, с большими промежутками во времени. Далее сразу можно предположить, что фактически определенные измеренные значения Хх на промежуточном этапе сохраняются в электронном устройстве измерительного прибора и, таким образом, могут удерживаться для последующих применений. В предпочтительном варианте измерительная схема 21 может быть в дальнейшем также реализована посредством процессора обработки сигналов DSP.

Как уже упоминалось ранее, осаждающиеся налеты на стенках трубы, к примеру, вследствие процессов седиментации, как и имеющая место на стенке трубы абразия, могут приводить к фальсификации результатов измерения встроенных измерительных приборов. В то время как у встроенных измерительных приборов с датчиками вибрационного типа главным образом изменения стенки измерительной трубы сами оказывают влияние на точность измерения, так у встроенных измерительных приборов с зависящей в значительной степени от профиля потока точностью измерений неопознанные изменения на стенке трубы проводящего среду трубопровода также могут служить причиной значительных ошибок измерения. Неожиданно выявило себя, правда, то обстоятельство, что у измерительных датчиков вибрационного типа образовавшийся на стенке измерительной трубы налет оказывает воздействие, в частности, на естественные собственные торсионные частоты и, поэтому, также на частоту fexcT торсионных колебаний, с которой возбуждается измерительная труба, в то время как естественные собственные поперечные частоты могут оставаться практически не подверженными влиянию, сравнить для этого также Фиг.7. Равным образом частота fехсT торсионных колебаний чувствительна, однако, также по отношению к другим изменениям стенки измерительной трубы, к примеру к уменьшению материала, вследствие протекания в измерительной трубе абразивных сред.

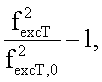

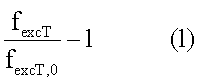

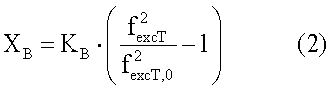

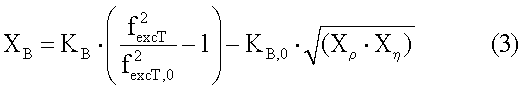

В случае образования налета это можно объяснить наглядно посредством того, что, с одной стороны, хотя плотность ρB налета В в среднем по времени, в основном, одинакова с усредненной равным образом плотностью среды и, таким образом, частота fexcL поперечных колебаний не очень чувствительная в отношении таких осаждающихся на измерительной трубе налетов, однако за счет налета В толщина стенки трубы вероятным образом увеличивается, и, вследствие этого, момент инерции массы измерительной трубы вокруг главной оси инерции существенно изменяется. В случае образования абразий на измерительной трубе снова соответственно происходящее при этом снижение собственных торсионных частот измерительной трубы в данный момент времени, в сравнении с изначально настроенными собственными торсионными частотами у нового измерительного прибора, выражено таким образом, что, по меньшей мере, в основном торсионном режиме превышение нижнего предельного уровня заранее определенной самой низкой приемлемой частоты торсионных колебаний может служить в качестве очень надежного индикатора для абразий на измерительной трубе. Поэтому у встроенного измерительного прибора в соответствии с изобретением предусмотрено далее, что электронное устройство 2 измерительного прибора, основываясь на периодически установленной частоте fexcT возбужденных торсионных колебаний, контролирует рабочее состояние, по меньшей мере, одной измерительной трубы, в частности поражение налетом и/или абразию измерительной трубы, и, при необходимости, учитывает результаты данного контроля и при определении соответствующего измеренного значения Хх. Рабочему состоянию измерительной трубы при этом можно легко дать количественную оценку, к примеру, на основании относительного изменения

или в предпочтительной, линеаризованной форме

частоты fexcT торсионных колебаний по отношению к частоте fexcT,0 контрольных колебаний, которая для заданного измерительного датчика первоначально настроена на незагруженную измерительную трубу, и представить в форме параметра состояния, выражающего собой рабочее состояние измерительной трубы. Вместо якобы непосредственного измерения частоты fexcT торсионных колебаний, на основании, по меньшей мере, одного из колебательных измерительных сигналов s1, s2, частота fexcT торсионных колебаний в данный момент времени может быть определена также, к примеру, посредством записанного в данный момент времени в устройство возбуждения возбуждающего сигнала и/или якобы опосредованно на основании управляющего сигнала уFMT частоты торсионных колебаний.