Изобретение относится к технологии изготовления тонкопленочных полупроводниковых лазеров на основе многопроходных р-n-гетероструктур.

Наиболее эффективные полупроводниковые светодиоды и лазеры изготавливаются на основе излучающих многопроходных р-n-гетероструктур. В таких структурах удалена узкозонная подложка, способная поглощать излучение из активной области этой структуры, а омические контакты светодиодов и лазеров занимают относительно малую долю поверхности структуры. Однако, даже в таких структурах остаются потери из-за поглощения излучения на свободных носителях в самой активной области и ограничивающих ее широкозонных слоях, не позволяя тем самым внешнему квантовому выходу излучателя подняться до максимальных значений. Для уменьшения такого явления фирмой Osram [1] были предложены и изготовлены более эффективные светодиоды, имеющие малую (30 микрон и менее) толщину излучающей многопроходной р-n-гетероструктуры (тонкопленочные светодиоды).

В нашей заявке, находящейся в рассмотрении на патентование [2], предложен тонкопленочный полупроводниковый лазер на основе излучающей многопроходной р-n-гетероструктуры, который имеет больший внешний квантовый выход и другие параметры лучше, чем в аналогичных нетонкопленочных лазерах. Эта заявка принимается нами в качестве аналога. Недостатком аналога является то, что в [2] заявляется не способ изготовления, а конструкция тонкопленочного полупроводникового лазера на основе многопроходной р-n-гетероструктуры. Способ же изготовления тонкопленочного лазера дан только как пример возможной реализации заявленной конструкции, опробованный нами в лабораторных условиях.

Наиболее близким к заявляемому способу является способ изготовления тонкопленочного полупроводникового излучающего прибора - светодиода, который патентуется в настоящее время фирмой "Osram" в заявке [3]. Этот способ изготовления принимается нами в качестве прототипа. В указанной заявке патентуется способ одновременного изготовления множества полупроводниковых излучающих чипов для оптоэлектроники, имеющих в своем составе тонкую пленку, в которой сформирован активный слой, излучающий фотоны. Способ, согласно прототипу [3], включает:

1. Эпитаксиальное выращивание тонкой многослойной излучающей InAlGaP-p-n-гетероструктуры толщиной 5-50 микрон на GaAs ростовой подложке. Эта р-n-гетероструктура имеет еще более тонкую активную область, излучающую фотоны.

2. Изготовление на свободной поверхности р-n-гетероструктуры точечных омических контактов и отражающих покрытий между ними. Для этого на указанную поверхность предварительно методами осаждения (или напыления) наносится прозрачный окисел (SiO2 и др.) толщиной до трех длин волн спонтанного излучения, возникающего в активной области р-n-гетероструктуры. Далее с помощью фотолитографии в окисле формируются сквозные отверстия до поверхности р-n-гетероструктуры. Вся поверхность окисла и отверстий методами осаждения или напыления покрывается металлическим составом для омических контактов. При повышенных температурах (около 500 градусов по Цельсию) происходит вжигание омических контактов в поверхность полупроводника. Между омическими контактами металлическое покрытие на поверхности окисла играет роль рефлектора для спонтанного излучения. Металлическое покрытие на окисле и омические контакты электрически соединены, так как представляют собой сплошную пленку.

3. Создание подложки-носителя, например из GaAs пластины, с омическими контактами из осажденных металлов на больших поверхностях этой пластины для размещения на ней р-n-гетероструктуры, находящейся на ростовой подложке, так, чтобы она соединялась с подложкой-носителем.

4. Посадку р-n-гетероструктуры стороной, на которой были изготовлены омические контакты, на подложку-носитель методом припаивания или склеивания проводящим клеем, обеспечивая тем самым их механическое и электрическое соединение. Припаивание осуществляется высокотемпературным припоем AuSn через добавочный металлический слой TiPtAu, склеивание также осуществляется высокотемпературным клеем.

5. Отделение, например, травлением ростовой подложки от р-n-гетероструктуры, припаянной к подложке-носителю.

6. Создание омических контактов и антиотражающих покрытий между ними выше описанным способом на поверхности р-n-гетероструктуры, освободившейся после отделения ростовой подложки. Освободившаяся поверхность имеет противоположный тип проводимости по сравнению с поверхностью, посаженной на подложку-носитель. По этой причине состав металлов для омических контактов отличен от ранее использованных. Для р-стороны использовался AuZn, а для n-GaAs - AuGe. Антиотражающее покрытие состоит из окисла толщиной в четверть длины волны спонтанного излучения, с поверхности которого удален, например травлением, контактный металл. После чего эта поверхность становится световыводящей поверхностью. Для улучшения растекания тока в р-n-гетероструктуре и увеличения светового выхода наружу антиотражающее покрытие может быть выполнено из прозрачного проводящего окисла на основе композиции индий-олово-кислород, соединенного с омическими контактами.

7. Разделение структуры, полученной способом, описанным выше, на отдельные кристаллы (чипы) с помощью травления, скрайбирования, разлома или раскалывания.

8. Посадку чипа в корпус так, чтобы подложка-носитель находилась на держателе корпуса, а световыводящяя поверхность была свободной.

Анализ признаков способа изготовления прототипа [2] показывает, что способ содержит ряд недостатков:

1. Недостатком прототипа, рассматривающего изготовление светодиода, в приложении к изготовлению лазера является то, что он не учитывает специфику работы и изготовления лазера. В отличие от светодиодов, где одна из поверхностей р-n-гетероструктуры с контактами является световыводящей, в лазере обе поверхности р-n-гетероструктуры могут быть закрыты контактными площадками и металлическими зеркальными покрытиями и являются непрозрачными для вывода света через них. Лазерное же излучение выводится через торцевые зеркальные грани (образующие лазерный резонатор), изготовление которых не предусмотрено в светодиоде.

2. Недостаток прототипа состоит в том, что некоторые р-n-гетероструктуры после их эпитаксиального выращивания и охлаждения от температуры роста до комнатной изгибаются. Изгиб обусловлен разницей в термических коэффициентах расширения материалов р-n-гетероструктуры и ростовой подложки. Посадка такой р-n-гетероструктуры на подложку-носитель приведет к разной толщине припоя вдоль р-n-гетероструктуры. При остывании припоя и р-n-гетроструктуры до комнатной температуры с разными коэффициентами термического расширения в р-n-гетероструктуре возникнут дополнительные механические напряжения, способствующие ускоренной деградации лазеров.

3. Недостатком способа-прототипа является и то, что после посадки р-n-гетероструктуры на подложку-носитель на всех последующих этапах, связанных с обработкой в жидкостных травителях, возможен подтрав между р-n-гетероструктурой и подложкой-носителем. Это, в частности, может иметь место в случае, когда используют химическое жидкостное оттравливание подложки, на которой выращивалась р-n-гетероструктура, поскольку припой или клей, с помощью которых осуществлялось припаивание или приклеивание, на торцах выходит наружу. Подтравливание может глубоко проникать между спаянными поверхностями, понижая выход годных приборов.

4. Недостатком, способствующим ускорению деградации лазера, может быть также и то, что посадка излучающего чипа на держатель корпуса в светодиоде осуществляется со стороны подложки-носителя. В такой ситуации р-n-переход и активная область лазера, подверженные наибольшему разогреву, окажутся удаленными от теплоотводящего держателя корпуса.

Задачей, на решение которой направлено предлагаемое изобретение, является достижение технического результата по изготовлению тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры - прибора нового типа с более низкими пороговыми и рабочими токами, с большим динамическим диапазоном работы, с более высокими внешними квантовыми выходами и мощностями излучения, чем в известных аналогах, с большим выходом годных, а также с пониженной деградацией.

Для достижения названного технического результата в соответствии со способом прототипа [2] выполняют следующие технологические операции:

- выращивают на ростовой подложке тонкую эпитаксиальную лазерную р-n-гетероструктуру с широкозонными эмиттерами, волноводным переизлучающим слоем и тонкой активной областью, в качестве которой могут использоваться квантовые ямы;

- изготавливают омические контакты на свободной поверхности р-n-гетероструктуры, между которыми создают отражающие излучение покрытия из окисла с металлом на его поверхности, соединенного электрически с контактами;

- создают подложку-носитель с металлическими омическими контактами на обеих больших поверхностях;

- осуществляют посадку р-n-гетероструктуры на подложку-носитель методом припаивания или склеивания проводящим клеем, обеспечивая тем самым их механическое и электрическое соединение;

- удаляют ростовую подложку;

- изготавливают на освободившейся поверхности р-n-гетероструктуры омические контакты к ней;

- разделяют полученную структуру на отдельные излучающие чипы;

- осуществляют посадку чипов в приборный корпус.

Эти операции являются общими признаками прототипа и предлагаемой заявки на изобретение.

Кроме того, дополнительно выполняют технологические операции, устраняющие указанные выше недостатки прототипа и являющиеся отличительными признаками изобретения:

- упомянутые омические контакты на обеих поверхностях р-n-гетероструктуры изготавливают в виде полосковых омических контактов подобного типа на обеих поверхностях разного типа проводимости, параллельных друг другу, и при этом расположенных параллельно или перпендикулярно базовому срезу ростовой подложки;

- посадку р-n-гетероструктуры на подложку-носитель осуществляют так, что ребра базовых срезов подложки-носителя и ростовой подложки параллельны;

- разделение структуры на отдельные излучающие чипы осуществляют в одном направлении поперек полосковых омических контактов, при этом создавая зеркальные грани, перпендикулярные к направлению и плоскости этих контактов, в другом направлении - вдоль полосковых контактов, при этом грани могут быть и незеркальными.

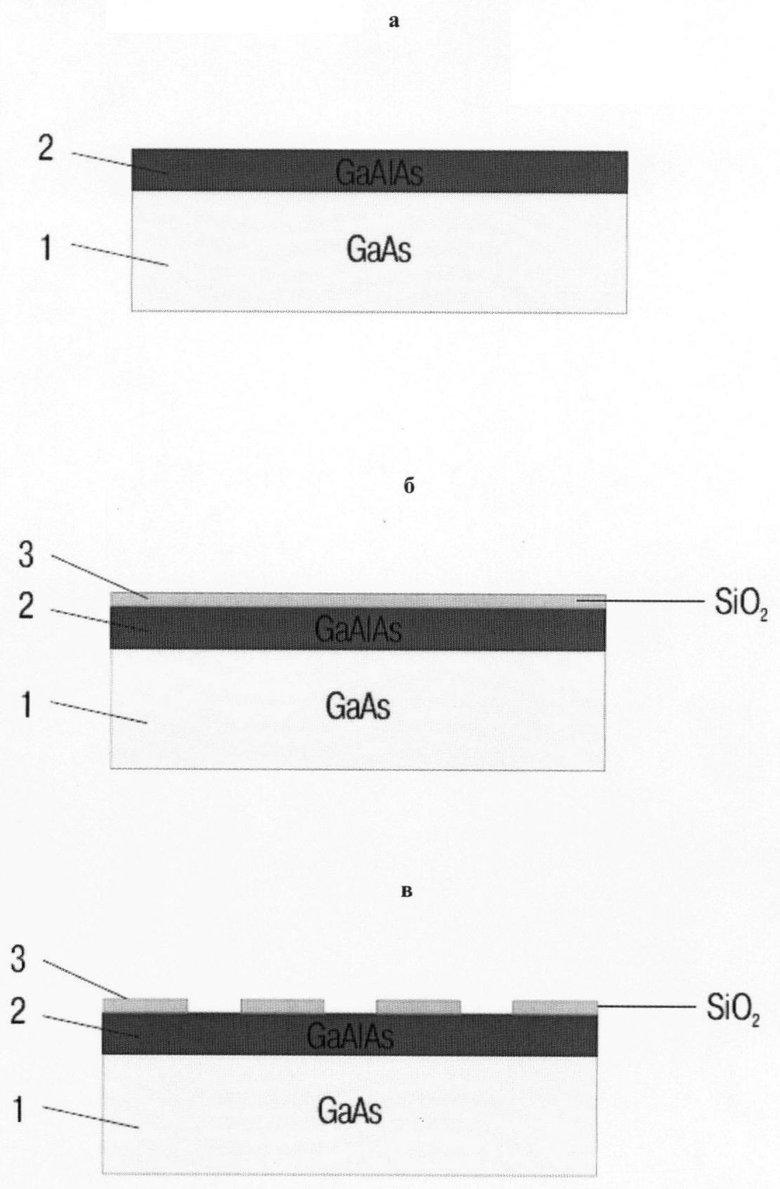

На чертежах, а-к представлена последовательность технологических операций по изготовлению тонкопленочного полупроводникового лазера на основе многопроходной GaAlAs-p-n-гетероструктуры.

На чертеже, а представлено сечение структуры после выращивания излучающей GaAlAs-p-n-гетероструктуры (2) на GaAs подложке (1).

На чертежах, б-е представлено изготовление омических контактов на свободной поверхности р-n-гетероструктуры, между которыми создают отражающие излучение покрытия из изолирующего окисла с металлом на его поверхности, соединенного электрически с контактами, включая операции:

б - нанесения окисла SiO2 (3) на р-n-гетероструктуру,

в - выполнения фотолитографии и химического травления через окна в фоторезисте окисла до поверхности GaAlAs,

г - напыления слоев Au-Ge-Au (4) для омических контактов и вжигания их,

д - напыления Аu (5) на металлическое покрытие (4),

е - напыления Сu (6) на поверхность (5).

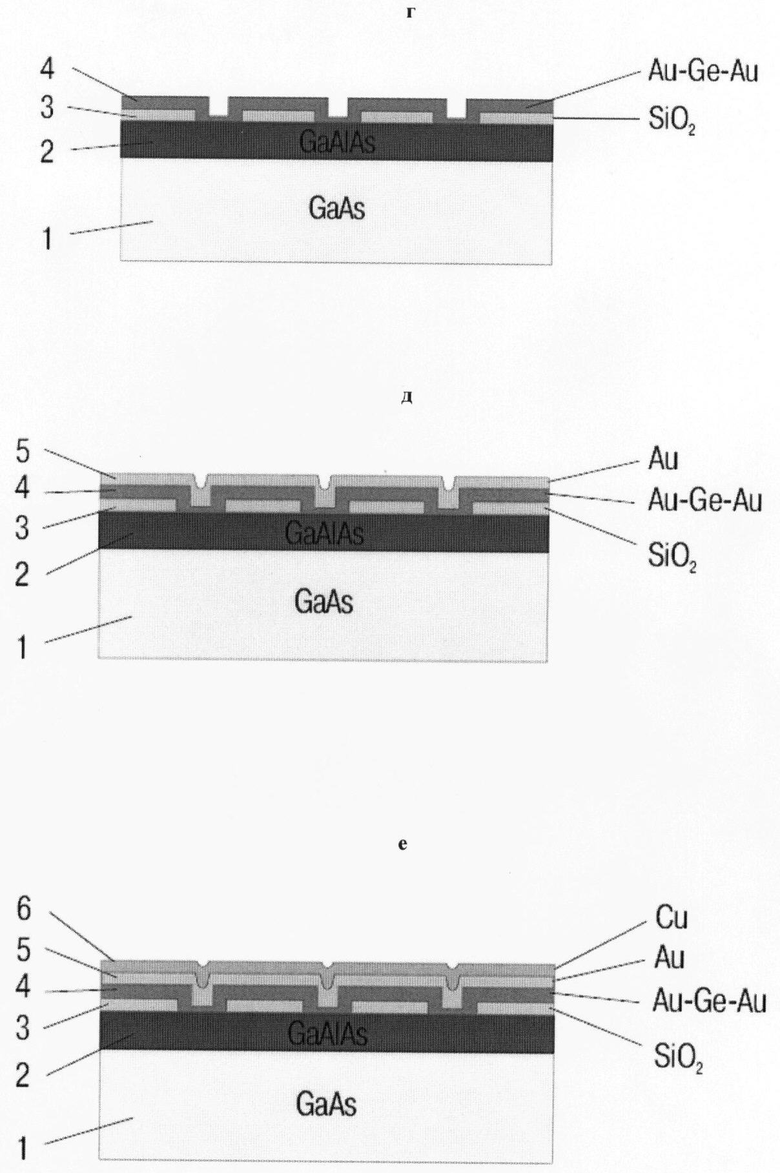

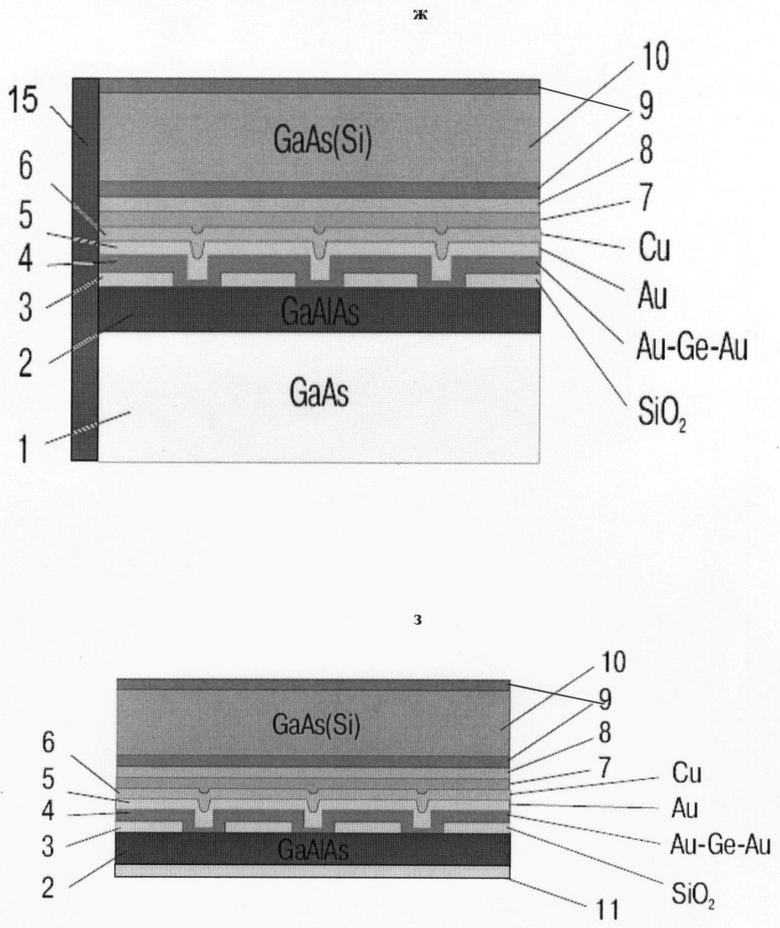

На чертеже, ж представлено напаивание с помощью припоя (7) подложки-носителя (10) с омическими контактами (9), покрытыми медью (Сu)-(8), на р-n-гетероструктуру с омическими контактами (4) и металлическими покрытиями (5) и (6).

Чертеж, ж использован также для иллюстрации частного случая выполнения операции удаления ростовой подложки с помощью химических жидкостных травителей, когда необходима защита торцов, соединенных припоем или клеем пластин. Защита осуществляется химически стойким покрытием (15). Для данного частного случая травления ростовой подложки в жидкостных травителях покрытие (15) сохраняется на последующих этапах и удаляется по завершении изготовления структуры.

Для общего случая, когда могут быть использованы методы сухого травления для удаления ростовой подложки, покрытие (15) не требуется и на чертежах, з-к не показано.

На чертеже, з представлена структура после удаления ростовой подложки (1) и нанесения окисла SiO2 (11) на освободившуюся поверхность GaAlAs-p-n-гетероструктуры (2).

На чертеже, и представлено выполнение операций второй фотолитографии и химического травления через окна в фоторезисте SiO2 (11) до поверхности GaAlAs-p-n-гетероструктуры (2).

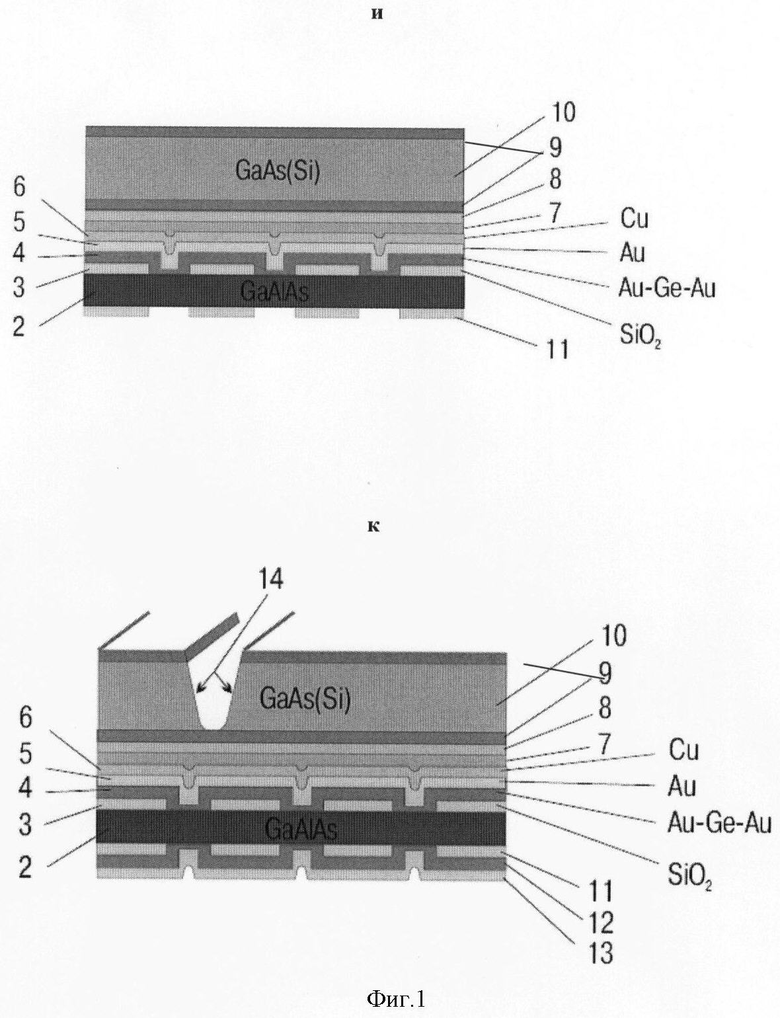

На чертеже, к представлены операции формирования омических контактов (12) после второй фотолитографии, напыления слоя золота (13) на контактные металлы (12), а также скрайбирования структуры (14) в двух взаимно перпендикулярных направлениях со стороны подложки-носителя, для последующего разделения полученной структуры на отдельные излучающие чипы путем разлома гетероструктуры по линиям скрайбирования (14).

Разделение структуры на отдельные излучающие чипы осуществляют в одном направлении поперек полосковых омических контактов, создавая зеркальные грани, перпендикулярные к направлению и плоскости этих контактов, в другом направлении - вдоль полосковых контактов, при этом грани могут быть незеркальными.

Изготовление полупроводникового лазера завершается операцией посадки чипов в корпуса (на чертежах операция не показана).

Необходимо отметить ряд особенностей способа изготовления тонкопленочного полупроводникового лазера на основе многопроходных р-n-гетероструктур.

Проводящий окисел из композиции индия-олова-кислорода в лазере можно использовать для улучшения растекания тока не на одной из поверхностей (световыводящей для светодиода) р-n-гетероструктуры, как в способе-прототипе, а на обеих ее поверхностях. Одновременно вместе с металлом на нем этот окисел будет создавать зеркальное покрытие на каждой поверхности р-n-гетероструктуры.

Окисел (SiO2, проводящий окисел и др.), а также как возможный альтернативный вариант - соединение Si3N4 вместо окисла, который наносится, как уже упоминалось, на n- и р-поверхности р-n-гетероструктуры, изготавливают толщиной, примерно равной λ/4, где λ - средняя длина волны спонтанного рекомбинационного излучения лазерной р-n-гетероструктуры. Это способствует увеличению отражения от зеркала металл-прозрачный окисел (или металл - Si3N4, в случае его использования вместо окисла) спонтанного излучения [4], используемого затем в области переизлучения лазера для эффектов самопоглощения и переизлучения, что приводит к увеличению концентрации носителей в активной области, понижению порогового тока и улучшению других характеристик лазера.

Для повышения надежности излучающую р-n-гетероструктуру на подложку-носитель припаивают или приклеивают не всей выращенной поверхностью, а фрагментами после разделения гетероструктуры, например, на квадраты размером от нескольких квадратных миллиметров до нескольких десятков квадратных сантиметров [3]. Как уже указывалось, выращенная р-n-гетероструктура может иметь значительный изгиб из-за механических напряжений, возникающих после охлаждения р-n-гетероструктуры от температуры роста до комнатной. Чем больше изгиб р-n-гетероструктуры, тем меньше должны быть спаиваемые фрагменты. В этом случае имеется возможность получить наиболее тонкий слой припоя между р-n-гетероструктурой и подложкой-носителем. Чем тоньше слой припоя, тем меньшие механические напряжения будут передаваться уже и от припоя к р-n-гетероструктуре [2]. Меньшие механические напряжения способствуют меньшей деградации излучающего прибора.

Как уже отмечалось, при оттравливании ростовой подложки методом травления в жидкостных травителях, представленной на чертеже, ж, торцы спаянных пластин по всему периметру покрывают составом, химически стойким к травителю, например химически стойким лаком. Это вызвано тем, что при оттравливании подложки, на которой выращивалась р-n-гетероструктура, возможно подтравливание между спаянными подложкой носителем и р-n-гетероструктурой с контактами, поскольку припой выходит наружу. Подтравливание может глубоко проникать между спаянными поверхностями, понижая выход годных приборов.

Разделение на отдельные лазерные чипы осуществляют скрайбированием всей структуры со стороны подложки-носителя почти на всю ее толщину до места припаивания или склеивания (чертеж, к). Скрайбирование проводят параллельно и перпендикулярно базовым срезам пластин (на чертеже, к показана канавка скрайбирования 14 вдоль полосковых контактов). Разлом структуры по линиям скрайбирования позволяет получить лазерные кристаллы (чипы).

Важной операцией при этом является формирование зеркальных граней разломом по линиям скрайбирования. В способе на торцах полосковых омических контактов образуются зеркальные грани, перпендикулярные к направлению и плоскости этих контактов (лицевая грань на чертеже, к) методом раскалывания излучающей р-n-гетероструктуры по кристаллическим граням.

В материалах А3В5, используемых в многопроходных гетероструктурах с переизлучением, кристаллическая структура имеет структуру цинковой обманки - двух гранецентрированных кубов, вставленных друг в друга. В связи с этим раскалывание структуры легче всего происходит по структурным граням куба. Зеркальная грань скола, являющаяся структурной гранью куба, должна быть перпендикулярна к торцам полосок омических контактов и плоскости этих контактов. Два таких параллельных скола по разные стороны одних и тех же полосковых контактов образуют две зеркальные грани оптического резонатора лазера. Два других скола, ограничивающих чип с боковых сторон по разные стороны одного или нескольких полосковых контактов, перпендикулярны первым сколам и параллельны полосковым контактам и двум другим структурным граням куба. Можно говорить, что в этом случае полосковые контакты перпендикулярны к одной из структурных граней куба, но параллельны другой структурной грани куба. Исходная подложка для роста р-n-гетероструктуры имеет базовый срез, соответствующий одной из структурных граней куба. Таким образом, полосковые омические контакты лазера лучше изготавливать так, чтобы они были либо перпендикулярны, либо параллельны ребру базового среза. Для облегчения получения зеркального раскола и последующего разлома р-n-гетероструктуры, посаженной на подложку-носитель (например, после скрайбирования со стороны подложки-носителя до р-n-гетероструктуры), необходимо, чтобы кристаллографические грани р-n-гетероструктуры и подложки-носителя при их соединении совпадали, то есть базовые срезы (ребра базовых срезов) были параллельны.

Еще одна особенность заявляемого способа состоит в том, что зеркальные вертикальные грани лазера, необходимые для лазерного резонатора, могут быть получены не только путем раскалывания излучающей р-n-гетероструктуры после скрайбирования всей структуры со стороны подложки-носителя до р-n-гетероструктуры, но и путем химического травления р-n-гетероструктуры на всю ее толщину или хотя бы на толщину, превышающую глубину залегания волноводного слоя лазера. Травление осуществляется в виде канавок, которые имеют вертикальные зеркальные поверхности, совпадающие с кристаллографическими гранями, перпендикулярными полосковым омическим контактам и плоскости расположения контактов. Если ширина канавок позволяет, то для получения лазерных чипов скрайбирование можно вести по канавкам травления, а в другом направлении - вдоль полосковых контактов. Если ширина скрайбируемых канавок превышает ширину канавок травления, то скрайбирование вдоль канавок травления целесообразно вести со стороны подложки-носителя так, чтобы канавка травления и канавка скрайбирования лежали на одной вертикали к плоскости р-n-гетероструктуры.

Лазерный чип может быть посажен (припаян) на теплоотводящий держатель корпуса контактной поверхностью со стороны р-n-гетероструктуры, а не со стороны подложки-носителя, как это предусмотрено для светодиода в способе-прототипе [2]. Посадка со стороны р-n-гетероструктуры важна для мощных лазеров. В этом случае область наибольшего разогрева около р-n-перехода оказывается ближе к теплоотводу.

Пример реализации

Предлагаемый способ изготовления тонкопленочного лазера на основе многопроходной р-n-гетероструктуры можно применять при использовании тройных и четверных полупроводниковых соединений, имеющих высокий внутренний квантовый выход. К таким материалам относятся, например, полупроводниковые соединения А3В5. Нами проводились эксперименты по созданию тонкопленочных многопроходных лазеров на основе соединений в системе GaAlAs.

После выращивания на GaAs ростовой подложке излучающей GaAlAs-p-n-гетероструктуры толщиной ~10-15 микрон свободная поверхность р-n-гетероструктуры покрывалась окислом SiO2 толщиной ~1300-1700 нм, что соответствовало четверти длины волны в SiO2 для спонтанного излучения из активной области р-n-гетероструктуры. В окисле под омические контакты вытравливались канавки до поверхности р-n-гетероструктуры шириной 5 микрон с шагом 15 микрон. Эти канавки параллельны или перпендикулярны ребру базового среза GaAs ростовой подложки. После этого вся поверхность покрывалась контактными металлами, в том числе и поверхность окисла. Далее производилось вжигание контактных металлов в гетероструктуру при температуре 450-500°С. На поверхности окисла вне контактных полосок образовывалась зеркальная поверхность, отражающая спонтанное излучение внутрь излучающей гетероструктуры. Поскольку контактные металлы содержали золото, для защиты их от растворения в припое при посадке р-n-гетероструктуры на подложку-носитель контактная поверхность покрывалась еще дополнительно слоем меди толщиной около 1 микрона (вместо более дорогостоящего TiPtAu, использованного в прототипе). Подложка-носитель имела также сплошные омические контакты, покрытые слоем меди. Излучающую р-n-гетероструктуру и подложку-носитель можно припаивать друг к другу медными поверхностями с помощью высокотемпературного припоя (500°С) на основе олова и золота. Нами вместо припайки использовалась также склейка проводящим эпоксидным клеем ЕРО ТЕК Н20Е, выдерживающим температуру до 400°С. При этом базовые срезы структур совмещались. Далее торцы спаянных (склеенных) излучающей р-n-гетероструктуры и подложки-носителя по всему периметру покрывались химически стойким лаком для предотвращения подтрава между излучающей р-n-гетероструктурой и подложкой-носителем при оттравливании ростовой подложки в жидкостном травителе.

После оттравливания GaAs ростовой подложки на освободившейся поверхности GaAlAs-p-n-гетероструктуры изготавливались такие же полосковые омические контакты и зеркальные покрытия между ними, какие были изготовлены ранее на противоположной поверхности излучающей р-n-гетероструктуры. Все контакты были параллельны друг другу. Вжигание этих контактов теперь производилось поверхностно на установке фотонного отжига. Это делалось, чтобы возникающий нагрев осуществлялся в основном на контактных полосках и не проникал глубоко через всю излучающую р-n-гетероструктуру к месту спайки или склейки эпоксидным клеем. Поскольку склейка и электрический контакт при этом не нарушались, то температура эпоксидного клея, видимо, не повышалась выше 400°С.

Так как излучающая GaAlAs-p-n-гетероструктура на GaAs ростовой подложке была искривлена, то посадка ее на подложку-носитель осуществлялась фрагментами ~1 см×1 см и под давлением. Разделение на фрагменты производилось скрайбированием ростовой подложки и разломом р-n-гетероструктуры.

Разделение на отдельные лазерные чипы осуществлялось скрайбированием всей структуры со стороны подложки-носителя почти на всю ее толщину до места склейки. Скрайбирование было проведено параллельно и перпендикулярно базовым срезам пластин. Разлом их по линиям скрайбирования позволил получить лазерные кристаллы (чипы) размером 200-300×300-500 микрон. Вместо скрайбирования канавки для разлома можно было получить химическим травлением.

Как уже говорилось, зеркальные грани лазеров можно получать и химическим травлением. Нами было показано, что при химическом травлении материалов GaAs и GaAlAs плоскости (010) кристаллической решетки обладают большей реактивностью, чем плоскости (100). По этой причине при доступе травителя к плоскости (001), на поверхности которой обычно располагают рисунок контактов, наблюдаются ямки травления, имеющие форму V-канавок с двумя ограничивающими их параллельными вертикальными стенками в плоскостях (010) и  . Канавки вытянуты в направлении [010]. Этот факт селективного травления был использован нами как еще один, кроме раскалывания структуры, способ для изготовления вертикальных зеркальных граней для лазерного резонатора.

. Канавки вытянуты в направлении [010]. Этот факт селективного травления был использован нами как еще один, кроме раскалывания структуры, способ для изготовления вертикальных зеркальных граней для лазерного резонатора.

Исходные подложки имеют, обычно, базовый срез, совпадающий с плоскостью (100). Фотолитографии осуществляются в плоскости (001). Для изготовления травлением вертикальных граней лазерного резонатора необходимо при фотолитографии для последующего травления поместить фотолитографический шаблон на плоскость (001) лазерной структуры таким образом, чтобы изображение вертикальных граней лазера для лазерного резонатора на шаблоне совпало с направлением [100], то есть было перпендикулярно плоскости базового среза. Это накладывает, в свою очередь, необходимое для получения резонатора лазера в нужном месте условие на расположение полосковых контактов на плоскости (001). Полосковые контакты при изготовлении должны быть на поверхности структуры расположены таким образом, чтобы их направление было параллельным ребру базового среза исходной подложки. Следует заметить, что место на плоскости (001), где должны вытравливаться V-канавки, ограничивающие лазерный чип, предварительно очищается химическим травлением от металла омических контактов и окисла. После травления V-канавок две их грани представляют собой вертикальные стенки в плоскостях (010) и  . Фотошаблон изготавливается таким образом, что вертикальные стенки ограничивают торцы контактных полосок и будут использоваться в качестве зеркальных граней лазера. Две другие грани, ограничивающие лазерный чип с одной стороны V-канавкой, будут перпендикулярными первым, наклонными и вытянутыми в направлении [010], образуя V-канавку. Две такие канавки по разные стороны от полосковых контактов вместе с двумя вертикальными зеркальными гранями на разных торцах тех же полосковых контактов ограничивают прямоугольный лазерный чип. Выбирая соответствующие размеры для канавок в фотошаблоне и регулируя время травления, можно вытравить канавки между чипами такой ширины, которая требуется для дальнейшего скрайбирования без нарушения травленых зеркальных граней. По глубине канавки травления могут простираться до поверхности спайки р-n-гетероструктуры с подложкой-носителем. Далее осуществляется скрайбирование по канавкам травления со стороны р-n-гетероструктуры или подложки-носителя и используется разлом для разделения структуры на лазерные чипы.

. Фотошаблон изготавливается таким образом, что вертикальные стенки ограничивают торцы контактных полосок и будут использоваться в качестве зеркальных граней лазера. Две другие грани, ограничивающие лазерный чип с одной стороны V-канавкой, будут перпендикулярными первым, наклонными и вытянутыми в направлении [010], образуя V-канавку. Две такие канавки по разные стороны от полосковых контактов вместе с двумя вертикальными зеркальными гранями на разных торцах тех же полосковых контактов ограничивают прямоугольный лазерный чип. Выбирая соответствующие размеры для канавок в фотошаблоне и регулируя время травления, можно вытравить канавки между чипами такой ширины, которая требуется для дальнейшего скрайбирования без нарушения травленых зеркальных граней. По глубине канавки травления могут простираться до поверхности спайки р-n-гетероструктуры с подложкой-носителем. Далее осуществляется скрайбирование по канавкам травления со стороны р-n-гетероструктуры или подложки-носителя и используется разлом для разделения структуры на лазерные чипы.

Исследование образцов тонкопленочных лазеров, изготовленных нами как с травлеными, так и со сколотыми зеркальными гранями, показало более низкие пороговые токи, большие мощности, соответственно более высокие внешние квантовые выходы - 65-70% при комнатной температуре, что выше, чем у нетонкопленочных многопроходных лазеров [5, 6].

Литература

1. Patent US6,929,966 В2, Aug. 16.2005. Inventors: Stefan Dieek, Andreas Ploessi, Assignee: Osram Optosemiconductors Gmbh.

2. Patent Application Publication, Pub. No: US 2006/0180820 A1, Aug. 17.2006. Light - Emitting Semiconductor chip and Method For The Manufacture Thereof. Stefan Jelek, Andreas Plossol, Klaus Streubel, Walter Wegleiter, Ralf Wirth. Assignee: Osram Opto Semiconductors GmbH.

3. Omnidirectional Reflective Contacts for Light-Emitting Diodes, T.Gessmann, E.F.Schubert, J.W.Graff, K.Streubel, C.Rarnutsch. IEEE Electron Device Letters, vol.24, No.10, October 2003, pp 683-685.

4. Решетка лазеров на основе многопроходной р-n-гетероструктуры, У.А.Бекирев, С.А.Бондарь, Д.В.Галченков, Р.А.Сурис, М.А.Гранкин, Г.В.Ершова, В.Н.Инкин, М.А.Малышкин. Письма в ЖТФ, том 14, вып.23, 12 декабря 1988 г., сс.2140-2144.

5. Характеристики полупроводникового лазера на основе многопроходной гетероструктуры, У.А.Бекирев, В.Л.Крюков, Б.Г.Потапов, Л.П.Сидорова, А.В.Скипер. Российские нанотехнологии, том 2, 7-8, 2007 г., сс.128-133.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОПЛЕНОЧНЫЙ ПОЛУПРОВОДНИКОВЫЙ ИНЖЕКЦИОННЫЙ ЛАЗЕР НА ОСНОВЕ МНОГОПРОХОДНОЙ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ (ВАРИАНТЫ) | 2006 |

|

RU2351047C2 |

| ПОЛУПРОВОДНИКОВЫЙ ИНЖЕКЦИОННЫЙ ЛАЗЕР | 2004 |

|

RU2301486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО СВЕТОИЗЛУЧАЮЩЕГО ЭЛЕМЕНТА | 1999 |

|

RU2146842C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1996 |

|

RU2109382C1 |

| ИНЖЕКЦИОННЫЙ ЛАЗЕР | 2018 |

|

RU2685434C1 |

| СПОСОБ ПАССИВАЦИИ И ЗАЩИТЫ ГРАНЕЙ РЕЗОНАТОРА ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 2009 |

|

RU2421856C1 |

| ИНТЕГРАЛЬНЫЙ ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР-УСИЛИТЕЛЬ | 1996 |

|

RU2109381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 2018 |

|

RU2676230C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 2013 |

|

RU2535649C1 |

| Способ жидкофазной эпитаксии методом испаряющегося растворителя | 1986 |

|

SU1581786A1 |

Для достижения названного технического результата выполняют следующие технологические операции: выращивают на ростовой подложке тонкую эпитаксиальную лазерную р-n-гетероструктуру с широкозонными эмиттерами, волноводным переизлучающим слоем и тонкой активной областью, в качестве которой могут использоваться квантовые ямы, изготавливают омические контакты на свободной поверхности р-n-гетероструктуры, между которыми создают отражающие излучение покрытия из окисла с металлом на его поверхности, соединенного электрически с контактами, создают подложку-носитель с металлическими омическими контактами на обеих больших поверхностях, посадку р-n-гетероструктуры на подложку-носитель методом припаивания или склеивания проводящим клеем, обеспечивая тем самым их механическое и электрическое соединение, удаляют ростовую подложку, изготавливают на освободившейся поверхности р-n-гетероструктуры омические контакты к ней, разделяют полученную структуру на отдельные излучающие чипы, осуществляют посадку чипов в приборный корпус, при этом упомянутые омические контакты на обеих поверхностях р-n-гетероструктуры изготавливают в виде полосковых омических контактов подобного типа на обеих поверхностях разного типа проводимости, параллельных друг другу, и при этом расположенных параллельно или перпендикулярно базовому срезу ростовой подложки, разделение структуры на отдельные излучающие чипы осуществляют в одном направлении поперек полосковых омических контактов, создавая зеркальные грани, перпендикулярные к направлению и плоскости этих контактов, в другом направлении вдоль полосковых контактов, при этом грани могут быть и незеркальными, посадку р-n-гетероструктуры на подложку-носитель осуществляют так, что ребра базовых срезов подложки-носителя и ростовой подложки параллельны, а в случае жидкостного травления ростовой подложки после посадки р-n-гетероструктуры на подложку-носитель торцы соединенных пластин по всему периметру покрывают составом, химически стойким к жидкостным травителям. Изобретение позволяет сформировать прибор с более низкими пороговыми и рабочими токами, с большим динамическим диапазоном работы, с более высокими внешними квантовыми выходами и мощностями излучения, чем в известных аналогах, с большим выходом годных, а также с пониженной деградацией. 8 з.п. ф-лы, 10 ил.

1. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры, включающий выращивание на ростовой подложке тонкой эпитаксиальной лазерной р-n-гетероструктуры с широкозонными эмиттерами, волноводным переизлучающим слоем и тонкой активной областью, в качестве которой могут использоваться квантовые ямы, изготовление омических контактов на свободной поверхности р-n-гетероструктуры, между которыми создают отражающие излучение покрытия из окисла с металлом на его поверхности, соединенного электрически с контактами, создание подложки-носителя с металлическими омическими контактами на обеих больших поверхностях, посадку р-n-гетероструктуры на подложку-носитель методом припаивания или склеивания проводящим клеем, обеспечивая тем самым их механическое и электрическое соединение, удаление ростовой подложки, изготовление на освободившейся поверхности р-n-гетероструктуры омических контактов к ней, разделение полученной структуры на отдельные излучающие чипы, осуществление посадки чипов в приборный корпус, отличающийся тем, что упомянутые омические контакты на обеих поверхностях р-n-гетероструктуры изготавливают в виде полосковых омических контактов подобного типа на обеих поверхностях разного типа проводимости, параллельных друг другу, и при этом расположенных параллельно или перпендикулярно базовому срезу ростовой подложки, посадку р-n-гетероструктуры на подложку-носитель осуществляют так, что ребра базовых срезов подложки-носителя и ростовой подложки параллельны, а разделение структуры на отдельные излучающие чипы осуществляют в одном направлении поперек полосковых омических контактов, при этом создавая зеркальные грани, перпендикулярные направлению и плоскости этих контактов, в другом направлении - вдоль полосковых контактов, при этом грани могут быть и незеркальными.

2. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.1, отличающийся тем, что окисел, нанесенный на обе поверхности р-n-гетероструктуры между полосковыми контактами, является проводящим.

3. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.2, отличающийся тем, что окисел имеет толщину, соответствующую четверти средней длины волны спонтанного излучения, возникающего в активной области лазера.

4. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.3, отличающийся тем, что соединение излучающей полупроводниковой р-n-гетероструктуры с подложкой-носителем осуществляют фрагментами меньшей площади, чем площадь всей р-n-гетероструктуры.

5. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.4, отличающийся тем, что после посадки р-n-гетероструктуры на подложку-носитель торцы соединенных пластин по всему периметру покрывают составом, химически стойким к жидкостным травителям.

6. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.5, отличающийся тем, что разделение изготовленной лазерной р-n-гетероструктуры на чипы осуществляют разломом по канавкам, полученным скрайбированием или химическим травлением подложки-носителя до р-n-гетероструктуры по кристаллографическим граням, параллельным и перпендикулярным плоскости базового среза.

7. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.6, отличающийся тем, что химическое травление канавок по выделению лазерных чипов и изготовлению вертикальных зеркальных граней лазера осуществляют с помощью фотолитографического шаблона, помещенного на плоскости (001) р-n-гетероструктуры таким образом, чтобы изображение вертикальных граней лазера совпадало с направлением [100], то есть было перпендикулярно плоскости базового среза (100), а также полосковым омическим контактам, при этом изображение двух других граней на шаблоне, ограничивающих лазерный чип, было параллельно этому направлению, кроме того, перед травлением канавок вокруг лазерного чипа, в этом месте поверхности р-n-гетероструктуры предварительно удаляют омические контакты и окисел, а разделение лазерной р-n-гетероструктуры на чипы осуществляют вдоль канавок, полученных химическим травлением р-n-гетероструктуры на глубину, более глубины залегания волноводного слоя лазера, и последующего скрайбирования или дополнительного травления вдоль указанных канавок так, чтобы указанные канавки и новые канавки скрайбирования или травления лежали на одной вертикали к плоскости р-n-гетероструктуры.

8. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.7, отличающийся тем, что скрайбирование после химического травления по выделению чипов можно осуществлять как со стороны подложки-носителя, так и со стороны р-n-гетероструктуры, причем в последнем случае размеры канавок на фотошаблоне выбирают такими, чтобы зеркальные грани лазера при скрайбировании не были разрушены.

9. Способ изготовления тонкопленочного полупроводникового лазера на основе многопроходной излучающей р-n-гетероструктуры по п.8, отличающийся тем, что лазерный чип может быть посажен на теплоотводящий держатель корпуса лазера контактной поверхностью как со стороны р-n-гетероструктуры, так и со стороны подложки-носителя.

| US 2006180820 A1, 17.08.2006 | |||

| ИНЖЕКЦИОННЫЙ ЛАЗЕР | 2002 |

|

RU2197048C1 |

| US 2004259278 A1, 23.12.2004 | |||

| JP 2003347286 A, 05.12.2003 | |||

| US 5491350 A, 13.02.1996. | |||

Авторы

Даты

2010-02-10—Публикация

2008-07-08—Подача