Изобретение относится к металлургии полупроводников, а именно к получению одно- и многослойных полупроводниковых эпитаксиальных структур для полупроводниковой промышленности.

Целью изобретения является улучшение морфологии выращигаемых структур, получение локальной эпитаксии, а также получение резких переходов между выращиваемыми слоями.

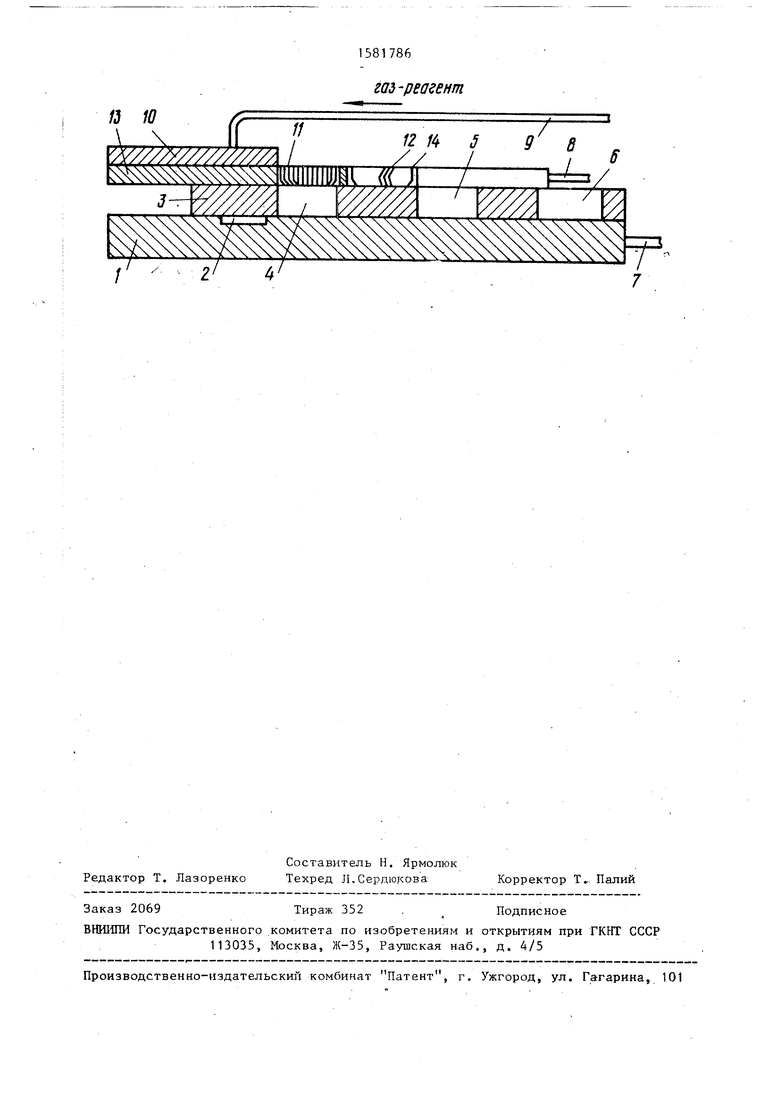

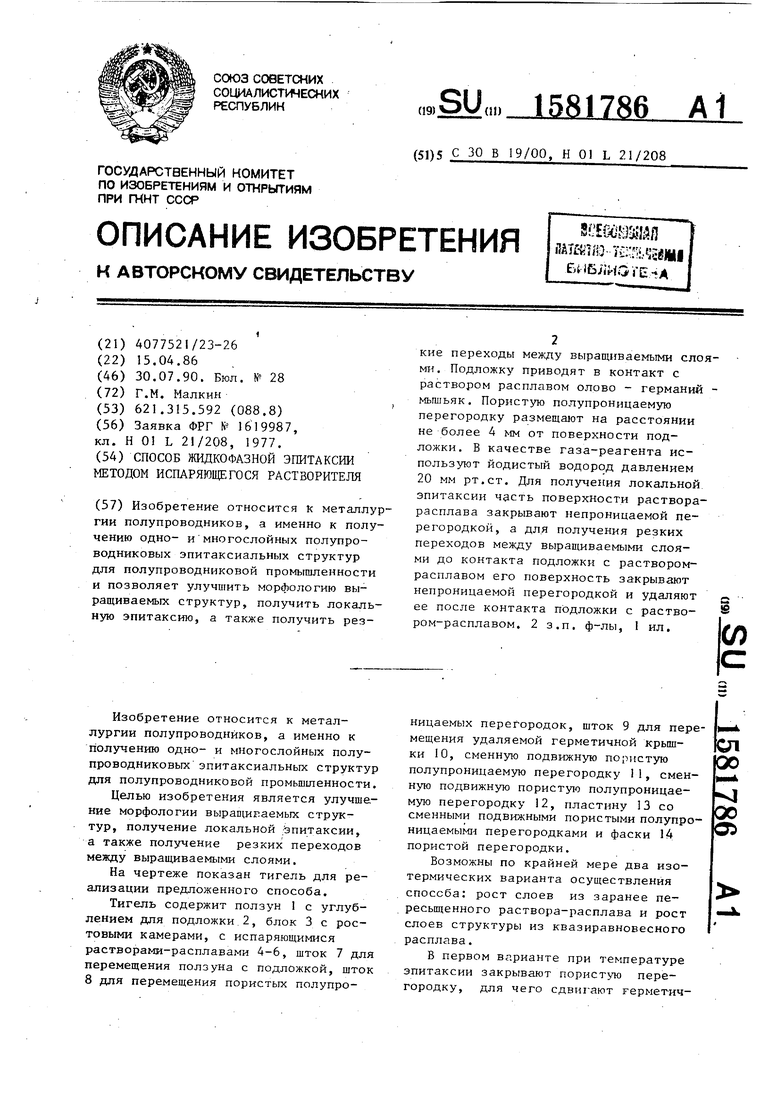

На чертеже показан тигель для реализации предложенного способа.

Тигель содержит ползун 1 с углублением для подложки 2, блок 3 с ростовыми камерами, с испаряющимися растворами-расплавами 4-6, шток 7 для перемещения ползуна с подложкой, шток 8 для перемещения пористых полупроницаемых перегородок, шток 9 для перемещения удаляемой герметичной крышки 10, сменную подвижную пористую полупроницаемую перегородку 11, сменную подвижную пористую полупроницаемую перегородку 12, пластину 13 со сменными подвижными пористыми полупроницаемыми перегородками и фаски 14 пористой перегородки.

Возможны по крайней мере два изотермических варианта осуществления способа: рост слоев из заранее пересыщенного раствора-расплава и рост слоев структуры из квазиравновесного расплава.

В первом варианте при температуре эпитаксии закрывают пористую перегородку, для чего сдвигают герметичсл

00

J

00

b

ную крышку 10 так, чтобы перегородка с порами была закрыта или устанавливают пластину 13 с пористыми перегородками с помощью штока 8 в положение, когда камеры роста закрыты. Впускают в реактор газ-реагент,открывают крышку 10 (или пластину 3 устанавливают в положение, когда одна из камер блока 3 закрыта пористой перегородкой на расстоянии не более 4 мм от подложки). Через время, необходимое для создания пересыщения, закрывают ростовую камеру как описа- но выше и вводят в нее подложку пе- ремещением ползуна 1 штоком 7. В результате контакта между пересыщенным расплавом и подложкой, на последней образуется эпитаксиальная пленка.

Во втором варианте подложку перемещением ползуна 1 штоком 7 вводят в насыщенный при температуре эпитак- сии и закрытый крышкой 10 (или пластиной 13) расплав. После получения контакта между расплавом и подложкой перемешают пористую полупроницаемую перегородку 11 (или аналогичную перегородку 12 меньшей площади для получения локальной эпитаксии) в положение над расплавом на расстояние не бо- лее 4 мм от подложки. Газ-реагент через поры пластины взаимодействует с расплавом, образуя летучее соединение, возникает пересыщение и на пластине образуется эпитаксиалъная пленка. Прекращение роста получяют перемещением крышки 10 над пористой перегородкой (или перемещением пластины 13 в положение, когда камера роста закрыта, а пористая перегородка сдвинута с камеры роста). При большом расходе растворителя пористая перегородка может перемещаться в направлении к держателю подложек под действием своего веса. Пористая перегородка может быть изготовлена путем прессования крупнозернистого порошка из графита или сверления в сплошной графитовой пластине отвертий диаметром 150-200 мкм с расстоянием между центрами отверстий 250- 300 мкм.

Пример 1. Локальные слои выращивают из расплпва галлия Ga, насыщенного мышьяком, при 600°С. В часности выращивают локально полоски р-типа GaAs толщиной О,1 мкм, легиро ванные Ga в качестве активного слоя импульсного инжекционного лазера на

0

5

0

5

,,. 35

40

45

50

55

гетероструктуре GaAs - GaAlAs. Для этого полупрозрачную перегородку изготавливают из пластины монокристаллического кремния толщиной 300 мкм, в которой методами фотолитографии и селективного травления формируют V-образные параллельные сквозные канавки так, чтобы вершины канавок образовывали систему параллельных щелей с шириной 10 мкм. Затем пластину термически окисляют до образования на ней прочного окисла SiOz, который защищает ее от раэ- рущения расплавами и галогенидами.

На подложке GaAs марки АГЧТ обычным методом (со снижением температуры) в тигле предварительно выращивают последовательно буферный слой GaAs, ограничивающий слой Alo,Ga07As толщиной 2 мкм и ограничивающий слой -(2 -10 Г7см 3) толщиной #1,3 мкм. После этого температуру стабилизируют на уровне 600°С, полупроницаемую перегородку из кремния прижимают к расплаву галлия, насыщенного мышьяком. Подложку GaAs размещают в углублении ползуна, причем толщина подложки 160 мкм при глубине углубления 200 мкм. Таким образом, при прижимании перегородки к расплаву под перегородкой образовывался слой расплава 40 мкм. Затем над перегородкой пропускают в течение 60 с газовую смесь йодистого водорода с газом-носителем водородом (парциальное давление HI составляет 15 мм рт.ст.). В результате взаимодействия HI с расплавом галлия через систему параллельных щелей перегородки галлий испаряется и вдоль щелей создается пересыщение по мышьяку. В течение 60 с под щелями на слое AlGaAs растут полоски GaAs активного слоя гетероструктуры. Благодаря диффузии мышьяка в жидкой фазе скорость роста на подложке непосредственно под щелью выше, чем на периферии, поэтому в поперечном сечении полоски были серповидными и максимальная толщина в центре полоски 0,1 мкм. Ориентировочно ширина полосок на толщине 0,05 мкм составляет около 40 мкм. Измерения были сделаны с помощью малоуглового сечения методом окрашивания, слоев анодным окислом. Толщина переходных слоев оценивалась по изменению окраски и была не более 100 А. До настоящего времени по литературным

мкм J

данным такой формы полоски для лазеров выращивали только на профилированных подложках.

После формирования системы полосок их заращивают обычным методом со снижением температуры слоями Р - Al0/3GaC 7As (3- 1017см-3) толщиной Ј, 2 мкм, сильно легированным слоем GaAs (5ЧОпсм 3) толщиной 0,5 и слоем N-типа Al толщиной около 1 мкм для формирования встречного перехода, ограничивающего растекание рабочего тока в лазере. После эпитаксии методом фотолитографии и химического травления в верхнем слое AL протравливают контактные канавки шириной 30 мкм на всю глубину этого слоя и поверх всей структуры формируют металлический контакт. Таким образом, ток через структуру в плоскости р-п-пе- рехода ограничивается шириной канавки в верхнем слое GaAlAs.

Использование локальной изотермической эпитаксии позволяет в едином цикле эпитаксии получить лазерную структуру, обеспечивающую большую импульсную мощность излучения. Плотность порогового тока более 1 кА/см - Описанные в литературе лазерные структуры с полосковым активным слоем делают двухэтапным методом эпитаксии, при котором выращивают сплошной активный слой GaAs, затем прерывают эпитаксию, вытравливают меза-структу- ры, а затем делают вторую эпитаксию для заращивания меза-структур.

П р и м е р 2. На подложке германия ГДТ-0,00045 толщиной 300 мкм из раствора-расплава олово - германий - мышьяк толщиной 3 мм при 450 С выращивают сплошную пленку германия п-типа толщиной 1 мкм. В качестве источника в расплав вводят германий типа ГЭМ-0,001. Давление йодистого водорода 20 мм рт.ст. Перегородка гра

5817866

фитовая с отверстиями диаметром 200 мкм и расстояниями между центрами около 300 мкм. Длительность процесса 100 с. После эпитаксии вплавляют омические контакты из шариков олова диаметром 50 мкм. Затем электрохимическим обтравливанием 5%-ным раствором щелочи (КОН) формируют меза-струк- Ю ТУРЫ и измеряют вольтамперные характеристики p-n-переходов. Измерения показали, что на границе подложка - пленка формируется резкий туннельный р-п- переход с плоскостью пикового тока 15 порядка 104 А/см2, что приблизительно, соответствует толщине перехода 100 А.

Формула изобретения

1. Способ жидкофазной эпитаксии методом испаряющегося растворителя, включающий пропускание над раствором- расплавом газа-реагента при контакте подложки с раствором-расплавом в

изотермических условиях, отличающийся тем, что, с целью улучшения морфологии выращиваемых структур, к поверхности раствора-расплава на расстоянии не более 4 мм от подложки прижимают пористую перегородку, непроницаемую для раствора-расплава и пропускающую газ-реагент.

2.Способ поп.1, отлича ю- щ и и с я тем, что, с целью получения локальной эпитаксии, часть поверхности раствора-расплава закрывают непроницаемой для газа-реагента перегородкой.

3.Способ по п.1, отлича ю- щ и и с я тем, что, с целью получения резких переходов между выращиваемыми слоями, до контакта подложки

с раствором-расплавом поверхность раствора-расплава закрывают непрони- цаемой перегородкой и удаляют ее после контакта подложки с раствором- расплавом.

газ-реагент

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПИТАКСИАЛЬНОГО НАРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ ТВЕРДЫХ РАСТВОРОВ | 1988 |

|

SU1559970A1 |

| Способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев | 2016 |

|

RU2638575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 1989 |

|

SU1589918A1 |

| Способ единовременного получения p-i-n структуры GaAs, имеющей p, i и n области в одном эпитаксиальном слое | 2015 |

|

RU2610388C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ НА ОСНОВЕ GaInAsSb | 2023 |

|

RU2805140C1 |

| СВЕРХВЫСОКОЧАСТОТНЫЙ БИПОЛЯРНЫЙ p-n-p ТРАНЗИСТОР | 2010 |

|

RU2485625C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ НА ОСНОВЕ ГЕРМАНИЯ | 2008 |

|

RU2377697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПУЛЬСНОГО ФОТОДЕТЕКТОРА | 2018 |

|

RU2676221C1 |

| Способ получения многослойной эпитаксиальной p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2016 |

|

RU2668661C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕМЕНТА НА ОСНОВЕ GaAs | 2015 |

|

RU2607734C1 |

Изобретение относится к металлургии полупроводников, а именно к получению одно- и многослойных полупроводниковых эпитаксиальных структур для полупроводниковой промышленности, и позволяет улучшить морфологию выращиваемых структур, получить локальную эпитаксию, а также получить резкие переходы между выращиваемыми слоями. Подложку приводят в контакт с раствором расплавом олово-германий-мышьяк. Пористую полупроницаемую перегородку размещают на расстоянии не более 4 мм от поверхности подложки. В качестве газа-реагента используют йодистый водород давлением 20 мм рт.ст. Для получения локальной эпитаксии часть поверхности раствора-расплава закрывают непроницаемой перегородкой, а для получения резких переходов между выращиваемыми слоями до контакта подложки с раствором-расплавом его поверхность закрывают непроницаемой перегородкой и удаляют ее после контакта подложки с раствором-расплавом. 2 з.п. ф-лы, 1 ил.

| Заявка ФРГ К 1619987, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-30—Публикация

1986-04-15—Подача