Настоящее изобретение относится к панели из древесины или подобного материала.

В производстве деревянных панелей панель, как известно, содержит два параллельных листа из древесины или аналогичного материала, которые имеют по существу одинаковую форму и соединены друг с другом вставкой, по меньшей мере, двух параллельных прокладок из древесины или аналогичного материала.

Прокладки расположены на противоположных сторонах от продольной оси панели и вместе с листами из древесины образуют полость, которая открыта в аксиальном направлении наружу на двух по существу плоских торцевых поверхностях панели, перпендикулярных оси, и содержит наполнительную структуру, нормально ограниченную сотовой бумажной конструкцией.

Известные панели вышеописанного типа имеют несколько недостатков, главным образом, вследствие бумажной структуры, отказывающейся должным образом поддерживать концевые части листов из древесины, приводя в результате к отключению из работы концевых частей панели.

Вышеуказанный недостаток частично устраняется с помощью способа получения, в котором каждый свободный конец прокладки сначала закрывают аксиально армирующим элементом, вставляемым между листами из древесины и прокладками, а затем на каждую торцевую поверхность панели накладывают по существу плоский окончательный кант.

Вышеуказанный известный способ получения, очевидно, является в значительной степени трудоемким и требует относительно сложного оборудования для вставки армирующих элементов и затем наложения окончательного канта.

Задачей настоящего изобретения является получение панели из древесины или аналогичного материала, не имеющей вышеупомянутых недостатков.

В соответствии с настоящим изобретением обеспечивается получение панели из древесины или аналогичного материала, как заявлено по пунктам 1-5 формулы изобретения.

Настоящее изобретение также относится к способу получения панели из древесины или аналогичного материала.

В соответствии с настоящим изобретением обеспечивается способ получения панели из древесины или аналогичного материала.

Настоящее изобретение также относится к машине для получения панели из древесины или аналогичного материала.

Неограничивающий вариант осуществления настоящего изобретения будет описан на примере со ссылкой на сопроводительные чертежи, где

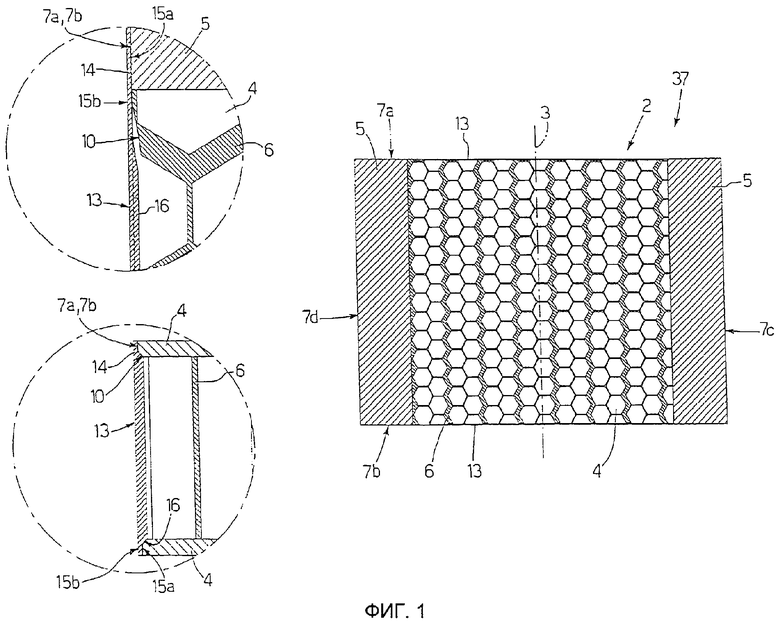

Фиг.1 - схематическое продольное сечение, с увеличенными для ясности деталями, предпочтительного варианта осуществления деревянной панели, соответствующей настоящему изобретению;

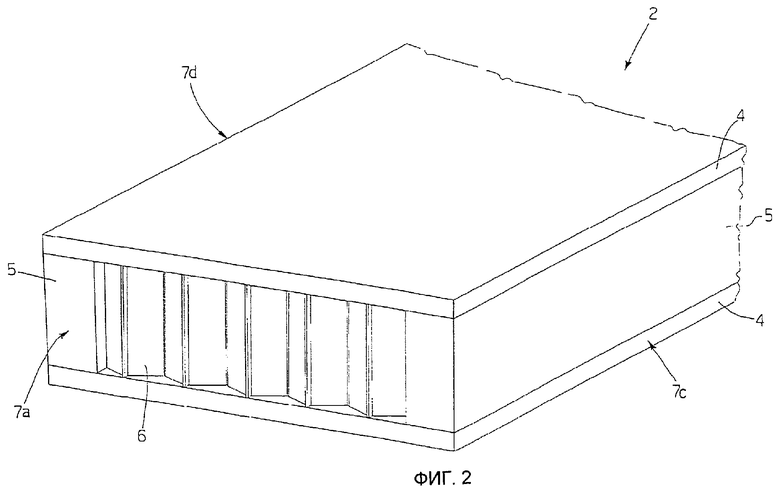

Фиг.2 - схематическое изометрическое изображение деревянного компонента, из которого получена панель, иллюстрируемая на фиг.1;

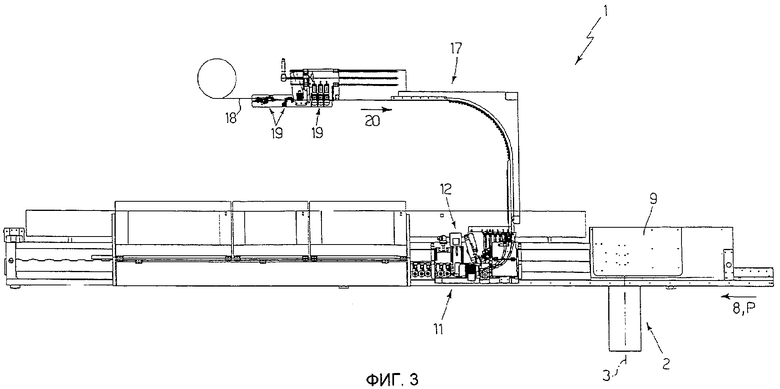

Фиг.3 - схематический вид сверху, с удаленными для ясности частями машины для получения панели, иллюстрируемой на фиг.1;

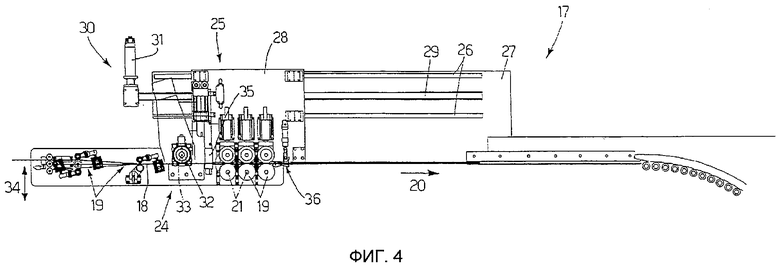

Фиг.4 - схематический вид сверху детали машины, иллюстрируемой на фиг.3;

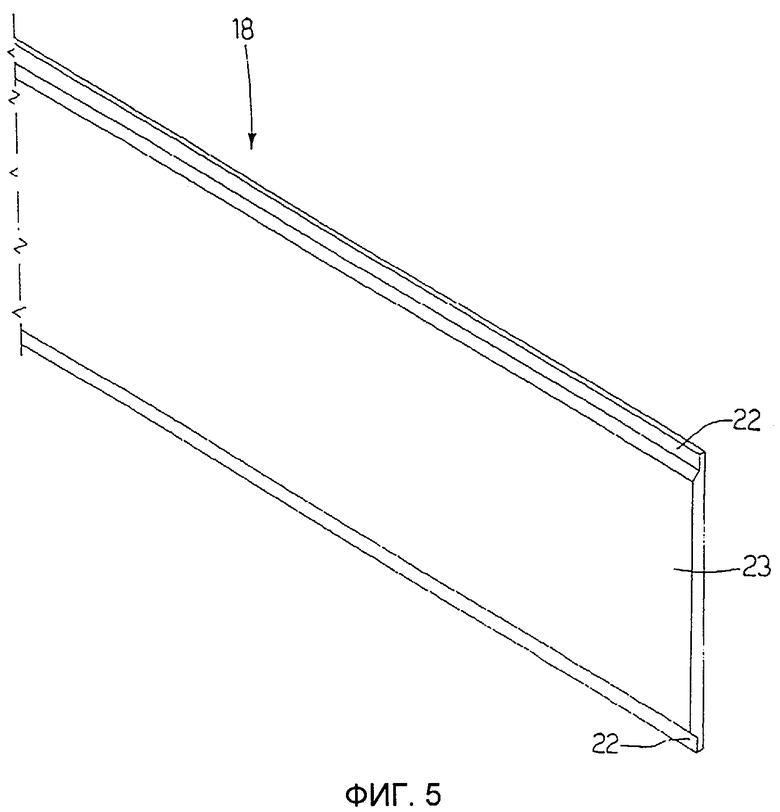

Фиг.5 - схематическое изометрическое изображение первой детали, иллюстрируемой на фиг.4;

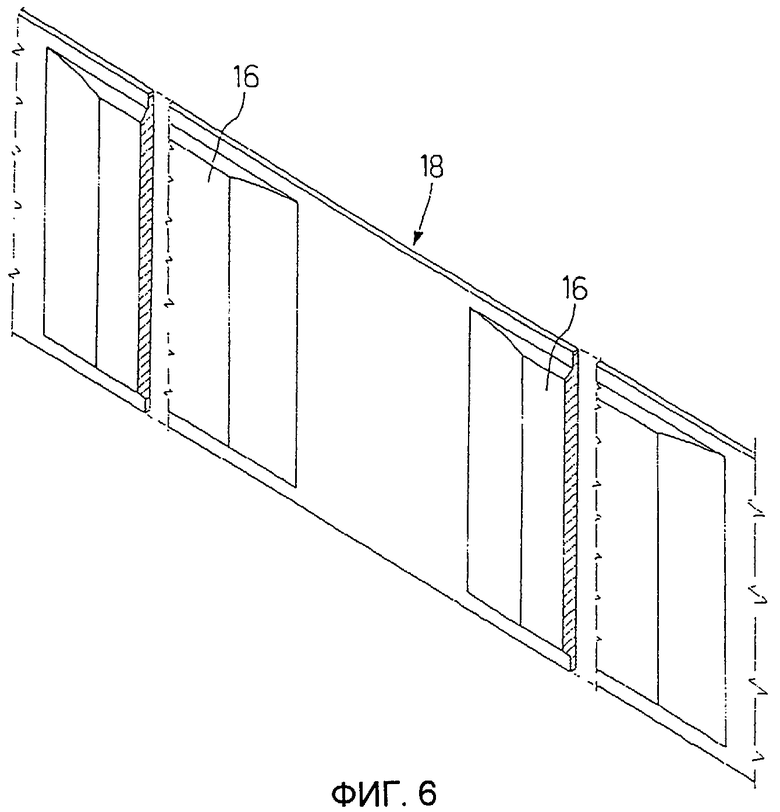

Фиг.6 - схематическое изометрическое изображение второй детали, иллюстрируемой на фиг.4; и

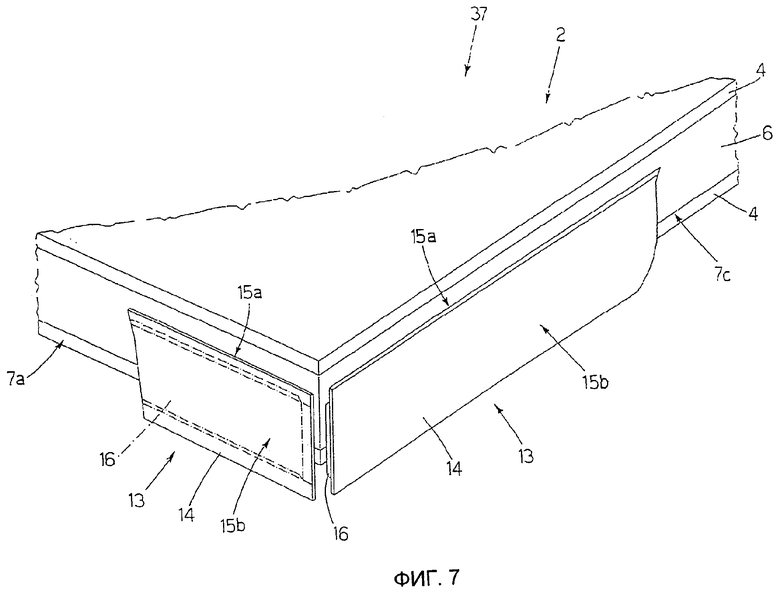

Фиг.7 - схематическое изометрическое изображение разновидности панели, иллюстрируемой на фиг.1.

На фиг.3 и фиг.4 ссылочным номером 1 указана, в целом, кантовальная машина для кантования компонентов 2 из древесины или аналогичного материала (фиг.2), каждый из которых имеет данную продольную ось 3 и содержит два параллельных листа 4 из древесины или подобного материала, которые, в иллюстрируемом примере, являются по существу прямоугольными и по существу идентичными и сделаны, в иллюстрируемом примере, из материалов, полученных из древесины, например, из так называемого древесного волокна (MDF) средней плотности или древесного волокна высокой плотности (HDF).

Листы 4 соединены вставкой из двух прокладок 5 из древесины или подобного материала, которые по существу имеют форму параллелепипеда по существу прямоугольного поперечного сечения, параллельны друг другу и оси 3, расположены на противоположных сторонах от оси 3 и, в иллюстрируемом примере, имеют длину, по существу аналогичную длине каждого листа 4, измеренную параллельно оси 3.

Компонент 2 также содержит наполнительную структуру 6, расположенную между листами 4 и прокладками 5 (в иллюстрируемом примере "сотовая" наполнительная структура получена, например, из картона и приклеена к листам 4), ограничен аксиально двумя параллельными плоскими поверхностями 7а, 7b (на фиг.2 показана одна из них), перпендикулярными оси 3, и ограничен двумя плоскими поверхностями 7с, 7d, перпендикулярными поверхностям 7а, 7b.

Кантовальная машина 1 содержит известное транспортировочное устройство (не показано) для подачи компонентов 2 последовательно в заданном направлении 8 и вдоль заданной траектории Р. Каждый компонент 2 сначала транспортируется с его осью 3, проходящей перпендикулярно направлению 8, через устройство 9 резки, содержащее узел механической обработки (не показан), который расположен обращенным к поверхности 7а и фрезерует соответствующий торец структуры 6 и свободные части соответствующих торцов листов 4 для образования гнезда 10 (фиг.1), открывающегося в направлении наружу на поверхности 7а.

Как показано на фиг.3, компонент 2 затем подается через кантовальное устройство 11, содержащее известный кантовальный узел 12 для приложения к поверхности 7а контурного канта 13 (фиг.1), содержащего по существу плоскую крепежную часть 14, которая по существу имеет такую же площадь, что и поверхность 7а, и ограничена двумя поверхностями 15а, 15b, перпендикулярными оси 3. Поверхность 15а обращена к поверхности 7а и содержит центральный армирующий зуб 16, выступающий аксиально из поверхности 15а, образованный как одно целое с частью 14 приблизительно одной длины, но не длиннее, чем расстояние между прокладками 5, и спрофилированный для контактного взаимодействия с гнездом 10 и для установки между прокладками 5 и в контактном взаимодействии с листами 4.

Кантовальная машина 1 также содержит узел 17 подачи для ступенчатой подачи ленты 18 к кантовальному устройству 11, где кантовальный узел 12 входит в контактное взаимодействие и образует из ленты 18 последовательность кантов 13 для нанесения на поверхности 7а соответствующих компонентов 2.

Как следует из фиг.4, узел 17 подачи содержит ряд пар роликов 19 двухстороннего вращения, расположенных последовательно в направлении 20 подачи ленты 18. Ролики 19 в каждой паре роликов 19 смонтированы для вращения вокруг соответствующих по существу вертикальных осей 21 вращения, расположены на противоположных сторонах ленты 18 и содержат направляющий прижимной ролик и приводной ролик.

Как показано на фиг.5, лента 18 ограничена, в иллюстрируемом примере, контурными продольными краями 22, параллельными направлению 20, имеет центральную часть 23, ограниченную между краями 22, и подается роликами 19 через режущее устройство 24, содержащее режущий узел 25 - в иллюстрируемом примере, фрезерующий узел, который входит в контактное взаимодействие с лентой 18 для образования последовательности зубов 16 на ленте 18.

Режущий узел 25 содержит прямолинейную направляющую 26, проходящую в направлении 8 и установленную на неподвижной раме 27 узла 17 подачи, и подвижный рабочий орган 28, смонтированный для скольжения вдоль направляющей 26 и соединенный посредством винтовой стяжки винт-гайка с винтом 29 соответствующего исполнительного устройства 30, двигатель которого вращает винт 29 для движения подвижного рабочего органа 28 вдоль направляющей 26 в направлении 8.

Подвижный рабочий орган 28 поддерживает известный электрический шпиндель 32, имеющий вертикальную продольную ось 33 и установленный на подвижном рабочем органе 28 для скольжения относительно подвижного рабочего органа 28 и линейно в горизонтальном направлении 34, перпендикулярном направлению 8, между рабочим положением, в котором инструмент (не показан), установленный на электрическом шпинделе 32, входит в контактное взаимодействие с центральной частью 23 ленты 18 для образования зубов 16 и исходным положением, разделяя ленту 18.

Устройство 24 резки также содержит режущее устройство 35, расположенное между двумя парами роликов 19 в направлении 20, которое взаимодействует с отводным устройством 36, расположенным ниже по технологической цепочке от пар роликов 19 в направлении 20, для отрезания и размещения исходной части (не показана) ленты 18, не обработанной режущим узлом 25.

При фактическом использовании и с электрическим шпинделем 32 в исходном положении, лента 18 ступенчато подается роликами 19 в направлении 20 через устройство 24 резки.

При каждой остановке ленты 18, электрический шпиндель 32 сначала движется в направлении 34 в рабочее положение для контактного взаимодействия с центральной частью 23 ленты 18, затем перемещается посредством подвижного рабочего органа 28 в направлении 20 для удаления некоторого количества части 23 для образования зуба 16 и затем движется назад в исходное положение в направлении 34. Таким образом, каждый зуб образуется посредством комбинирования движений шпинделя в направлениях 20 и 34.

Очевидно, в непоказанных разновидностях:

электрический шпиндель 32 может быть установлен на раму 27 для линейного скольжения в направлении 34 относительно рамы 27 между рабочим и исходным положениями, так что каждый зуб 16 образуется посредством комбинирования движений ленты 18 в направлении 20 с движениями электрического шпинделя 32 в направлении 34;

лента 18 может иметь по существу прямоугольное поперечное сечение, а устройство 24 резки может содержать два дополнительных режущих устройства, расположенных выше по технологической цепочке от электрического шпинделя 32 в направлении 20 и на противоположных сторонах ленты 18 для образования продольных краев 22;

режущий узел 25 может быть исключен, а лента 18 может подаваться непосредственно к кантовальному узлу 12, так что каждый зуб 16 получается одной длины с кантом 13 и вводится в гнездо 10, образованное, как в наполнительной структуре 6, так и в прокладках 5; и

узел 17 подачи может быть исключен и заменен накопителем, содержащим некоторое количество кантов 13, извлекаемых последовательно кантовальным узлом 12.

В связи со сказанным выше следует отметить, что кантовальная машина 1 проиллюстрирована только частично и только относительно кантования поверхности 7а (фиг.3), тогда как кантовальная машина 1 нормально имеет продольную ось симметрии, параллельную направлению 8, содержит два устройства 9 резки, два кантовальных устройства 11 и два узла 17 подачи, расположенные на противоположных сторонах траектории Р, и, следовательно, способна кантовать обе поверхности 7а, 7b одновременно и образовывать панель 37 (фиг.1), содержащую соответствующий компонент 2 и соответствующие канты 13.

Таким образом, благодаря конструкции кантов 13, изготовление панелей 37

предусматривает только одну операцию кантовки, предусматривающую вставку армирующего зуба 16 между листами 4 и кантование поверхностей 7а, 7b;

является относительно быстрой; и

выполняется на относительно простых и недорогих кантовальных машинах 1.

Разновидность, иллюстрируемая на фиг.7, отличается от того, что показано на фиг.1 и фиг.2, простым исключением прокладок 5 и кантовальной машиной 1, используемой для кантовки компонента 2, ограниченного только листами 4 и наполнительной структурой 6. Каждая поверхность 7а, 7b, 7c, 7d окантована соответствующим кантом 13, часть 14 которого прикреплена к листам 4 и зуб которого входит в контактное взаимодействие с соответствующим гнездом 10 так, чтобы размещаться в контактном взаимодействии с листами 4, и имеет по существу одну длину, что и соответствующая поверхность 7а, 7b, 7c, 7d.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПЛОСКИХ ЭЛЕМЕНТОВ | 2011 |

|

RU2527623C2 |

| ТРЕХСЛОЙНАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 2006 |

|

RU2344246C2 |

| ПОВТОРНО ЗАСТЕГИВАЕМОЕ ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ С НАЛОЖЕННЫМИ БОКОВЫМИ ПАНЕЛЯМИ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ В МАШИННОМ НАПРАВЛЕНИИ | 2002 |

|

RU2286759C2 |

| АВТОНОМНЫЙ УЗЕЛ ИЗМЕЛЬЧИТЕЛЯ ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПРОСЕИВАНИЯ МАТЕРИАЛА | 2008 |

|

RU2478434C2 |

| Устройство для выдачи слитков машины полунепрерывного литья | 1983 |

|

SU1102658A1 |

| ВЕНТИЛЯЦИОННАЯ РЕШЕТКА | 1995 |

|

RU2107788C1 |

| УСТРОЙСТВО ОКАНТОВОЧНОЙ ГОЛОВКИ И СПОСОБ | 2012 |

|

RU2604273C9 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПИЛЬНЫХ ПОЛОТЕН ИЛИ ПИЛЬНЫХ ЛЕНТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2366548C2 |

| ПОВТОРНО ЗАСТЕГИВАЕМЫЙ ПРЕДМЕТ ОДЕЖДЫ С НАЛОЖЕННЫМИ БОКОВЫМИ ПАНЕЛЯМИ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ | 2002 |

|

RU2283638C2 |

| КОМПОЗИЦИОННЫЙ ДЕРЕВЯННЫЙ БРУС | 2006 |

|

RU2357054C2 |

Способ получения панели, содержащей два параллельных листа из древесины или аналогичного материала и наполнительную структуру, расположенную между листами и имеющую боковой контур, предусматривает окантовку, по меньшей мере, части бокового контура, по меньшей мере, одним кантом. При этом способ предусматривает стадии отделения каждого канта от непрерывной ленты, содержащей два контурных продольных края и центральную часть, расположенную между указанными контурными краями, формирование последовательности зубьев путем механической обработки центральной части непрерывной ленты таким образом, чтобы каждый кант имел, по меньшей мере, один зубец, выступающий в сторону канта, и вставку зуба, по меньшей мере, между указанными листами при окантовке бокового контура. Изобретение обеспечивает уменьшение трудоемкости изготовления панели, упрощение конструкции машин для ее получения. 2 н. и 6 з.п. ф-лы, 9 ил.

1. Способ получения панели из древесины или аналогичного материала, содержащей соответствующий компонент из древесины или аналогичного материала, содержащего два параллельных листа из древесины или аналогичного материала и наполнительную структуру, расположенную между листами, и имеющего боковой контур, предусматривающий следующие стадии: окантовку, по меньшей мере, части бокового контура, по меньшей мере, одним кантом, отличающийся тем, что он также предусматривает стадии: отделения каждого канта от непрерывной ленты, содержащей два контурных продольных края и центральную часть, расположенную между указанными контурными краями, формирования последовательности зубьев путем механической обработки центральной части непрерывной ленты таким образом, чтобы каждый кант имел, по меньшей мере, один зубец, выступающий в сторону от канта, и вставку зуба, по меньшей мере, между указанными листами при окантовке бокового контура.

2. Способ по п.1, отличающийся тем, что он также предусматривает стадию образования на указанном боковом контуре гнезда для размещения зуба.

3. Способ по п.2, отличающийся тем, что он также предусматривает стадию образования гнезда на указанной наполнительной структуре.

4. Способ по любому из пп.1-3, отличающийся тем, что он также предусматривает стадию образования каждого контурного продольного края посредством последующей механической обработки указанной ленты.

5. Способ по п.1, отличающийся тем, что компонент также содержит, по меньшей мере, две прокладки из древесины или аналогичного материала, расположенные между указанными листами и соединенные с указанными листами для размещения наполнительной структуры, причем способ также предусматривает стадию вставки зуба между указанными прокладками при окантовке указанного бокового контура.

6. Машина для получения панели из древесины или аналогичного материала, содержащая, по меньшей мере, одно кантовальное устройство; первое средство подачи, предназначенное для подачи к кантовальному устройству, по меньшей мере, одного компонента из древесины или аналогичного материала, который содержит два параллельных листа из древесины или аналогичного материала и наполнительную структуру, расположенную между листами, и имеет боковой контур; второе средство подачи, предназначенное для подачи к указанному кантовальному устройству, по меньшей мере, одного канта; и кантовальное средство, предназначенное для нанесения канта вдоль, по меньшей мере, части указанного бокового контура, отличающаяся тем, что также содержит режущее средство, предназначенное для отрезания последовательности кантов из непрерывной ленты, содержащей два параллельных контурных продольных края и центральную часть, расположенную между указанными контурными продольными краями, и первый режущий узел, предназначенный для формирования последовательности зубов с помощью соответствующей механической обработки указанной центральной части непрерывной ленты, причем каждый кант содержит, по меньшей мере, один зуб, спрофилированный для установки, при использовании, между указанными листами.

7. Машина по п.6, отличающаяся тем, что она также содержит второй режущий узел, предназначенный для формирования указанных контурных продольных краев с помощью второй технологической операции обработки указанной ленты.

8. Машина по п.6 или 7, отличающаяся тем, что компонент также содержит, по меньшей мере, две прокладки из древесины или аналогичного материала, расположенные между указанными листами и соединенные с указанными листами, а наполнительная структура расположена между указанными прокладками, причем зуб имеет длину, приблизительно равную, но не большую, расстоянию между прокладками, так, чтобы проходить внутрь компонента между прокладками.

| DE 1843810 U, 21.12.1961 | |||

| DE 19601331 С1, 12.12.1996 | |||

| ПАНЕЛЬ | 1992 |

|

RU2037029C1 |

| ЕР 1304425 А1, 23.04.2003 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1998 |

|

RU2134755C1 |

Авторы

Даты

2010-02-20—Публикация

2005-12-16—Подача