Изобретение касается устройства для перемещения плоских элементов, например плит, таких как панели из (листового) стекла, с признаками ограничительной части независимого пункта 1.

Для перемещения плоских элементов, таких как стеклянные панели, существует множество устройств. Известны устройства, которые работают с роликами и/или конвейерными ремнями или конвейерными цепями.

Проблемой известных устройств перемещения является обеспечение необходимого силового замыкания между подлежащим перемещению элементом, таким как, например, стеклянная панель, и средством перемещения (роликами, ленточными конвейерами и т.п.). Абсолютно равномерная транспортировка необходима, например, при перемещении стеклянных панелей в шлифовальных установках, в которых должны шлифоваться (обрезаться) кромки, с одной стороны, и в моечных установках, сварочных установках и т.п., с другой стороны.

Из US 2007/0271756 А известно устройство перемещения плоских заготовок (стеклянных панелей), которое содержит вертикальный линейный транспортер и ходовые ролики, которые поддерживают заготовку.

В US 4,589,541 А показано устройство перемещения плоских элементов, в котором дополнительно к линейному транспортеру, который взаимодействует с нижним краем транспортируемых элементов, предусмотрено буксировочное устройство с всасывающими головками, которые взаимодействуют с транспортируемыми элементами над линейным транспортером.

Из DE 297 01 124 U известно транспортировочное устройство, в котором перемещаются пластинообразные заготовки, закрепленные между бесконечным транспортером и прижимным устройством, содержащим гибкую ленту.

В US 2005/0011229 А показано устройство для обработки кромок стеклянных плит с устройством для их перемещения, которое содержит две пары направляющих головок, работающих с текучей средой и расположенных друг напротив друга. Транспортировка стеклянных панелей осуществляется только за счет линейного транспортера, который взаимодействует с нижним краем стеклянных панелей.

Устройство для обработки стеклянных панелей, в котором стеклянные панели перемещаются посредством транспортировочных роликов, взаимодействующих с нижним краем стеклянных панелей, известно из KR 2001-0070234 А.

Из JP 2001-151318 А, который рассматривается в качестве ближайшего аналога настоящего изобретения, известно устройство для перемещения горизонтально расположенных плоских заготовок, в котором предусмотрены линейный транспортер (2, 3) и расположенный напротив него короб, из которого выходит воздух, с помощью которого заготовка, расположенная между линейным транспортером и балкой, прижимается к линейному транспортеру (2) с силовым замыканием.

В основу изобретения положена задача создания устройства перемещения, которое обеспечит равномерную транспортировку вертикально или по существу вертикально ориентированных плоских элементов, таких как стеклянные панели.

Решается эта задача с помощью устройства, которое обладает признаками п.1 формулы изобретения.

Предпочтительные и обладающие преимуществами варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Так как у предлагаемого изобретением устройства для перемещения плоских или панельных элементов (предметов), таких как стеклянные панели, с одной стороны предусмотрено приводное (линейное) средство перемещения, такое как, например, ряд конвейерных роликов или (бесконечный) ленточный конвейер, и необходимое силовое замыкание между (линейным) средством перемещения и подлежащим перемещению элементом осуществляется посредством по меньшей мере одной гидравлической подушки, предусмотренной на расположенной напротив средства перемещения стороне подлежащего перемещению элемента, предпочтительно подушкой из жидкости, в частности водяной подушкой, обеспечивается равномерная транспортировка. При этом не происходит механического соприкосновения (т.е. роликами, ленточными конвейерами и т.д.) с расположенными напротив средства перемещения поверхностями подлежащего перемещению элемента, так как на подлежащий перемещению элемент на этой поверхности воздействует только гидравлическая пленка (водяная пленка). Это, в частности, предпочтительно, когда должны перемещаться стеклянные панели, которые на одной стороне имеют покрытие, как это, например, происходит в случае теплозащитного стекла или стекла для фотогальванических элементов и установок.

Предлагаемое изобретением устройство перемещения может, например, применяться в шлифовальных установках и/или моечных установках или в установках для изготовления стеклопакетов.

В рамках изобретения может быть предусмотрено, чтобы подлежащий перемещению элемент снизу подпирался опорными роликами или другими опорными средствами. С задней стороны подлежащий перемещению элемент, в частности, когда плоскость перемещения по существу вертикальна, может быть оперт посредством стенки, например стенки из воздушной подушки, причем эта стенка, как собственно известно, может быть несколько, например на 5°, наклонена назад относительно вертикальной линии.

В рамках изобретения также учтена возможность предусмотреть предлагаемое изобретением устройство перемещения как в нижней области, так и в верхней области подлежащего перемещению элемента. Так, когда предлагаемые изобретением устройства перемещения применяются, например, в установках для шлифования стекла, как нижние, так верхние края стеклянных панелей могут обрабатываться шлифованием одновременно.

Опорные ролики, которые подпирают подлежащий перемещению элемент снизу, могут представлять собой приводные или свободно движущиеся опорные ролики (ходовые ролики).

В частности, предлагаемое изобретением устройство перемещения оправдывает себя в связи с машинами, которые предназначены для обработки кромок стекла для солнечных элементов. Так, кромки и углы обрабатываются посредством шлифовальных кругов, таких как круги для профилирования по периметру, и/или шлифовальных лент (крестообразно расположенные шлифовальные ленты) в одном единственном проходе, при этом, с одной стороны, обеспечивается время цикла последующей закалочной установки и одновременно также качество шлифования на протяжении всего срока службы шлифовальных кругов и шлифовальных лент остается постоянным.

Время переоснащения во много раз меньше, чем при традиционных, горизонтальных способах с системами шлифования с несколькими головками.

Предлагаемые изобретением устройства транспортировки могут также применяться в установках для шлифования кромочных и торцевых поверхностей прямоугольных стеклянных панелей в полностью автоматизированном непрерывном цикле с помощью кругов для шлифования (по периметру) и/или алмазных шлифовальных лент. При этом стеклянные панели, по существу стоя вертикально, направляются через установку, при этом они только с одной стороны (задней стороны) поддерживаются средствами транспортировки (роликами или лентами), и прижимаются к средствам транспортировки гидравлической, в частности водяной подушкой, с передней стороны.

В частности, установка для шлифования прямоугольных стеклянных панелей может, например, состоять из двух шлифовальных машин, снабженных одним расположенным между ними кантовальным аппаратом, таким образом, чтобы можно было обрабатывать все четыре края прямоугольных стеклянных панелей в непрерывном процессе.

С помощью предлагаемого изобретением устройства перемещения стеклянная панель может транспортироваться в установке для шлифования/обрезки, практически стоя вертикально, и обрабатываться в непрерывном режиме в шлифовальной установке по верхней и нижней кромке без направления с силовым замыканием с передней стороны, так как во время обработки круг прижимается гидравлической (в частности, водяной) подушкой к средствам транспортировки и обладает хорошей устойчивостью во время обработки в непрерывном режиме.

Если в установке для шлифования/обрезки прямоугольных стеклянных панелей работа осуществляется с помощью шлифовальных кругов и/или шлифовальных лент, которые, например, расположены крестообразно (см. ЕР 0920954 А), между шлифовальными станциями может быть предусмотрена кантовальная станция, которая осуществляет кантование стеклянных панелей на 90°, когда стеклянная панель вышла из первой шлифовальной станции. При этом работа может осуществляться так, чтобы загруженная в загрузочную станцию стеклянная панель сначала ориентировалась кантовальным аппаратом так, чтобы ее более длинные кромки стояли по существу вертикально, так чтобы сначала обрабатывались (шлифовались и/или обрезались) более короткие кромки. После выхода из первой шлифовальной установки стеклянная панель снова кантуется, так чтобы более длинные кромки теперь были ориентированы горизонтально, и работа осуществлялась во второй шлифовальной установке. Так сокращается расстояние до предыдущей стеклянной панели и существует возможность выполнения дальнейшей транспортировки в последующую моечную установку практически без промежутков.

Предусмотренные в кантовальной станции кантовальные аппараты включают в себя предпочтительно кантовальный грейфер, снабженный двумя стоящими перпендикулярно друг другу консолями, причем грейферы могут поворачиваться вокруг оси, стоящей перпендикулярно к плоскости перемещения. Предпочтительно предусмотрено, что консоли кантовального аппарата оснащены пальцами, которые установлены с возможностью поворота на консолях кантовального аппарата из положения (активного положения), перпендикулярно стоящего к плоскости перемещения или соответственно к плоскости, задаваемой двумя консолями кантовального аппарата, в положение, параллельное к названной плоскости (положение готовности). Это исполнение кантовальных аппаратов, снабженных поворотными пальцами, обеспечивает, что кантовальные аппараты в кантовальных станциях, которые касаются заготовок (стеклянных панелей), прислоненных к опорной стенке, например опорной стенке из воздушной подушки, только по их краям, при кантовании в кантовальных станциях не касались (передней) стороны, расположенной напротив опорной стенки, которая, например, снабжена покрытием или оснащена для фотогальваники. Для обратного поворота кантовальных аппаратов в кантовальных станциях пальцы поворачиваются в свое исходное положение, так чтобы они находились на расстоянии от последующих или соответственно транспортируемых сквозь установку стеклянных панелей, то есть, чтобы они, например, когда нет необходимости в процессе кантования, просто могли транспортироваться через кантовальную станцию.

Другие детали, признаки и преимущества изобретения содержатся в последующем описании предпочтительных примеров осуществления устройства, предлагаемого изобретением, с помощью чертежей.

Показано:

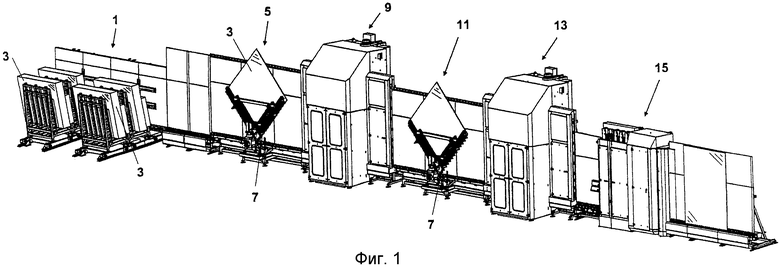

фиг.1 - на примере установка, включающая в себя две шлифовальные станции и одну моечную станцию, а также два кантовальных аппарата;

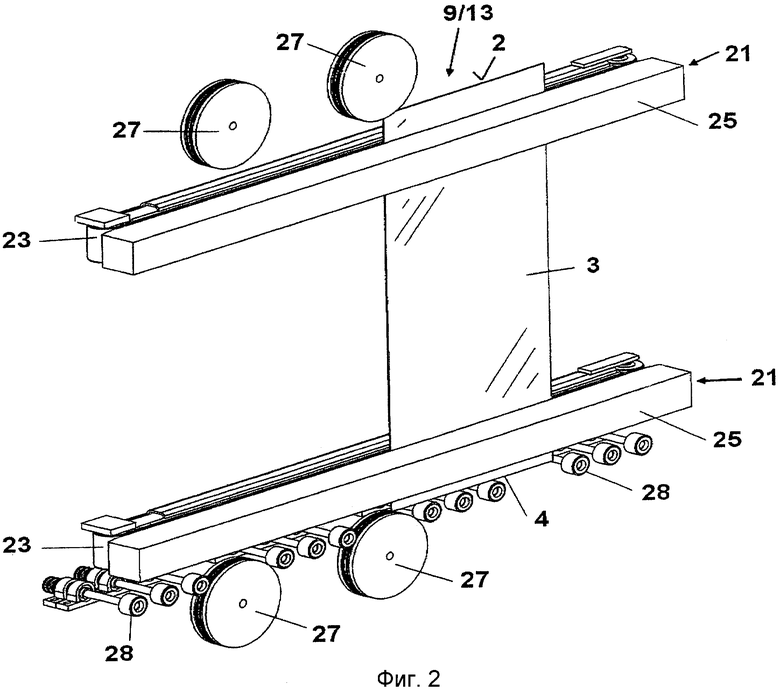

фиг.2 - схематично шлифовальная станция;

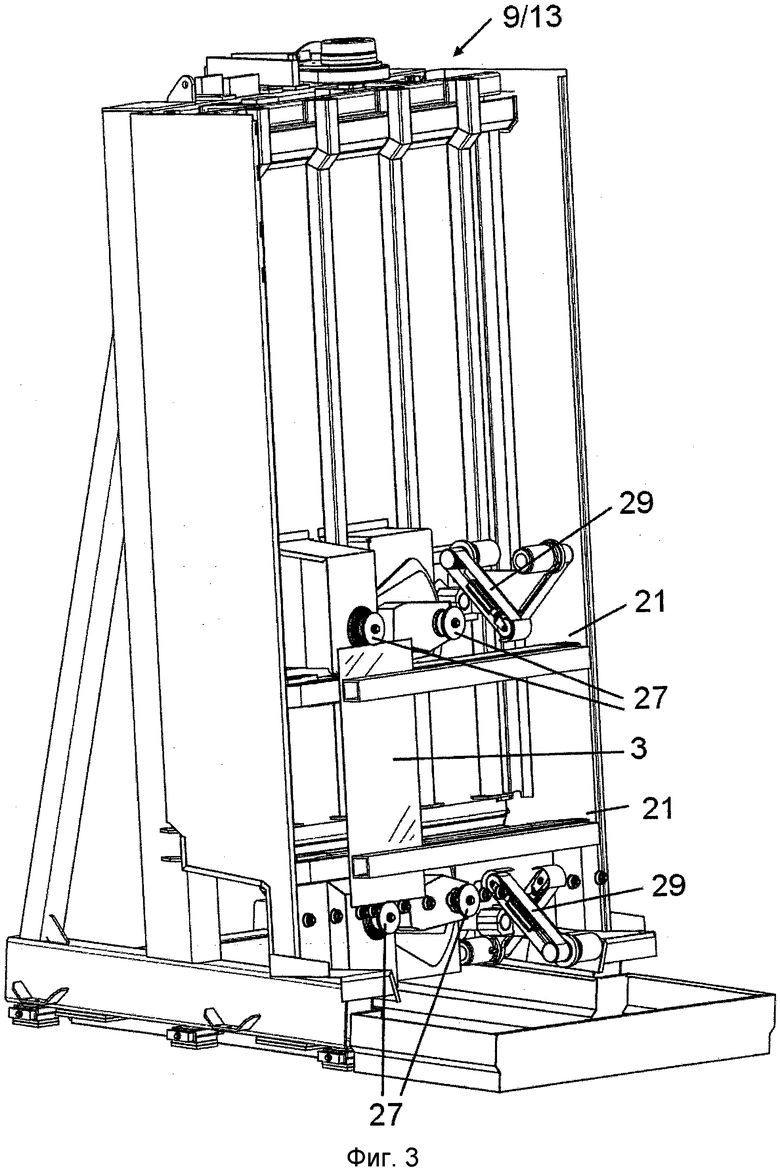

фиг.3 - другой вариант осуществления шлифовальной станции спереди;

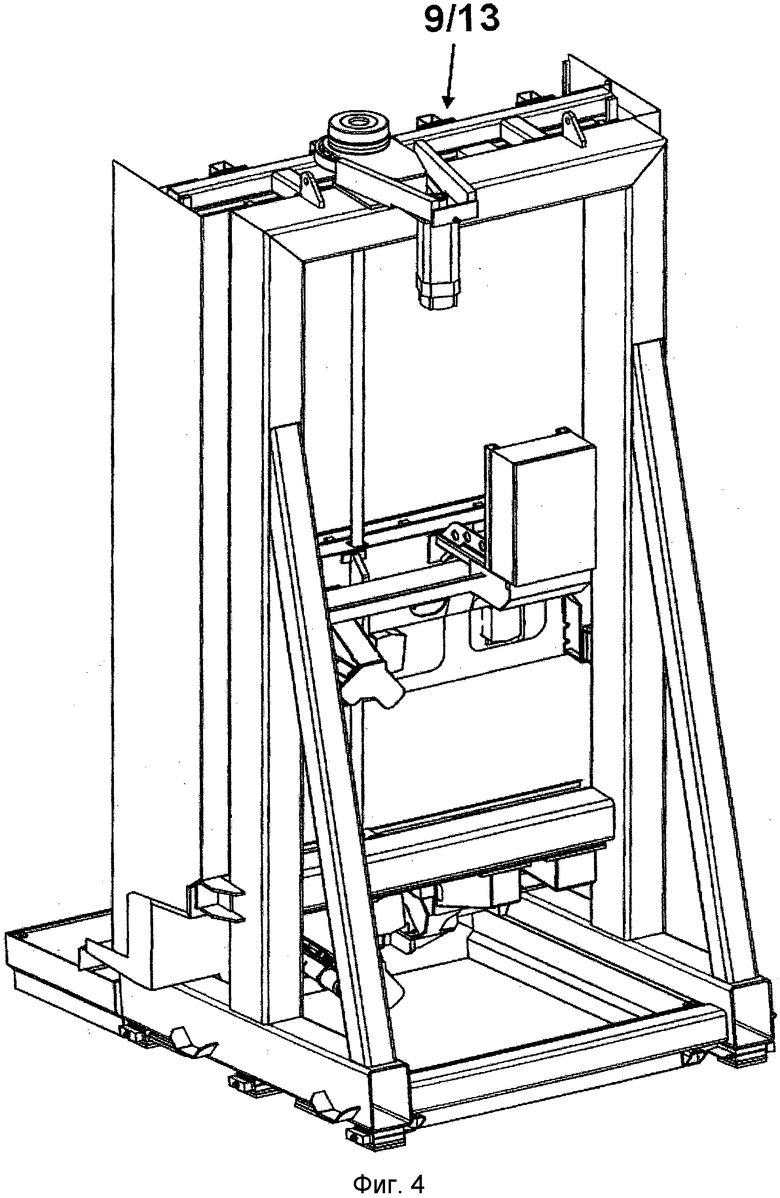

фиг.4 - шлифовальная станция, показанная на фиг.3, сзади;

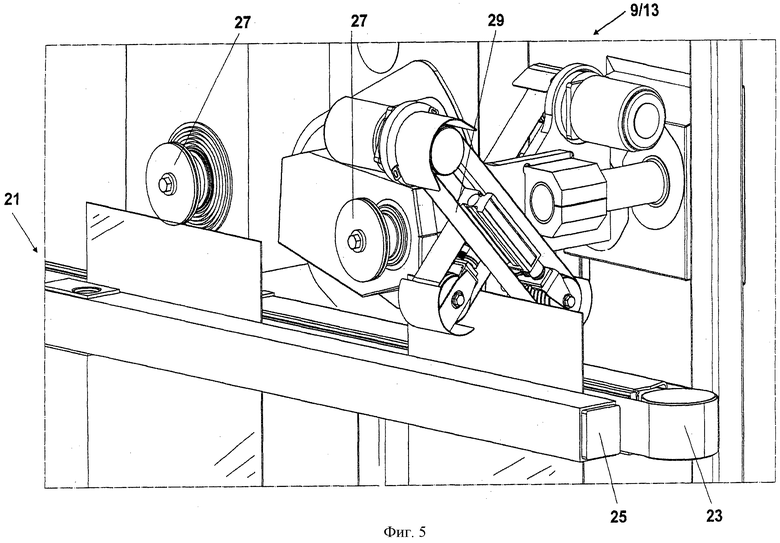

фиг.5 - деталь шлифовальной стации, показанной на фиг.3 и

4;

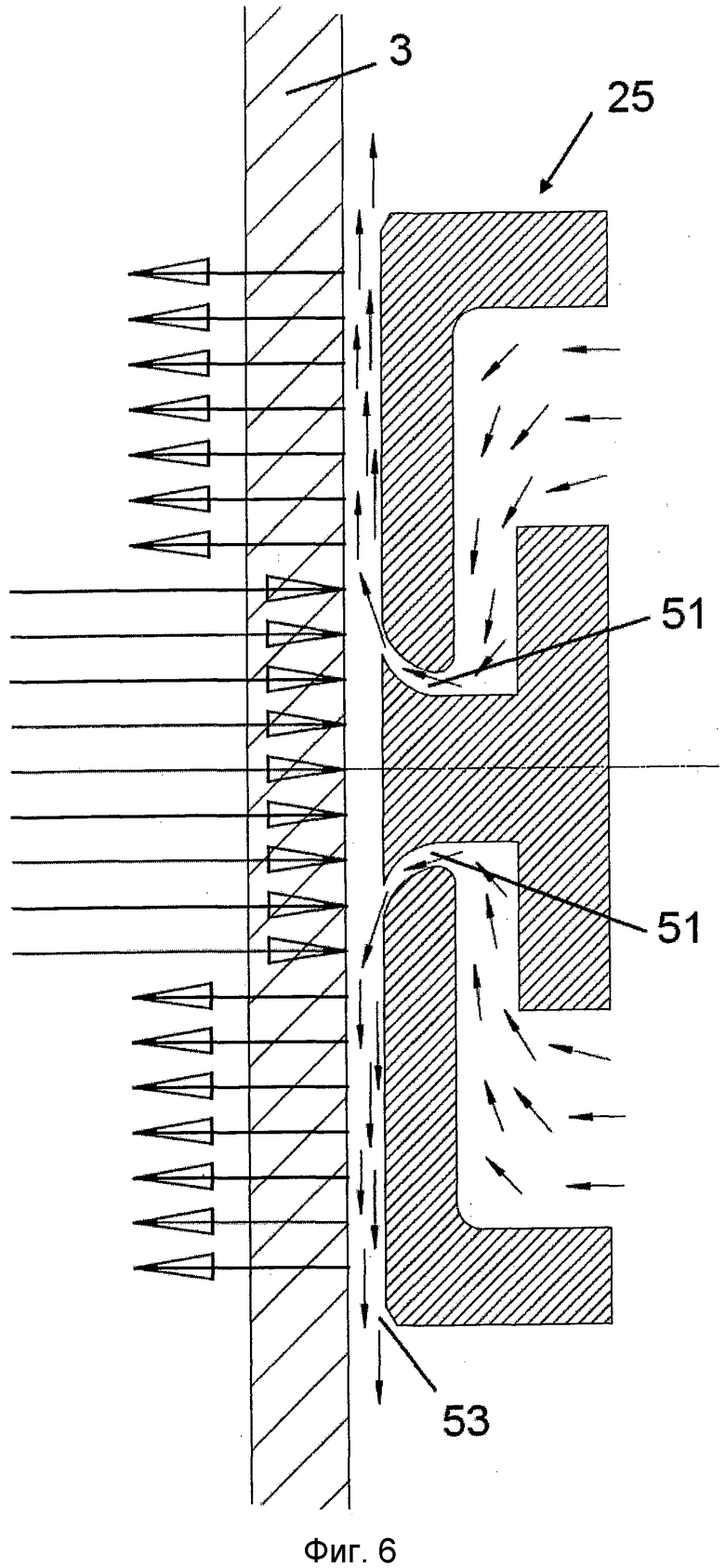

фиг.6 - деталь балки для создания водяной подушки;

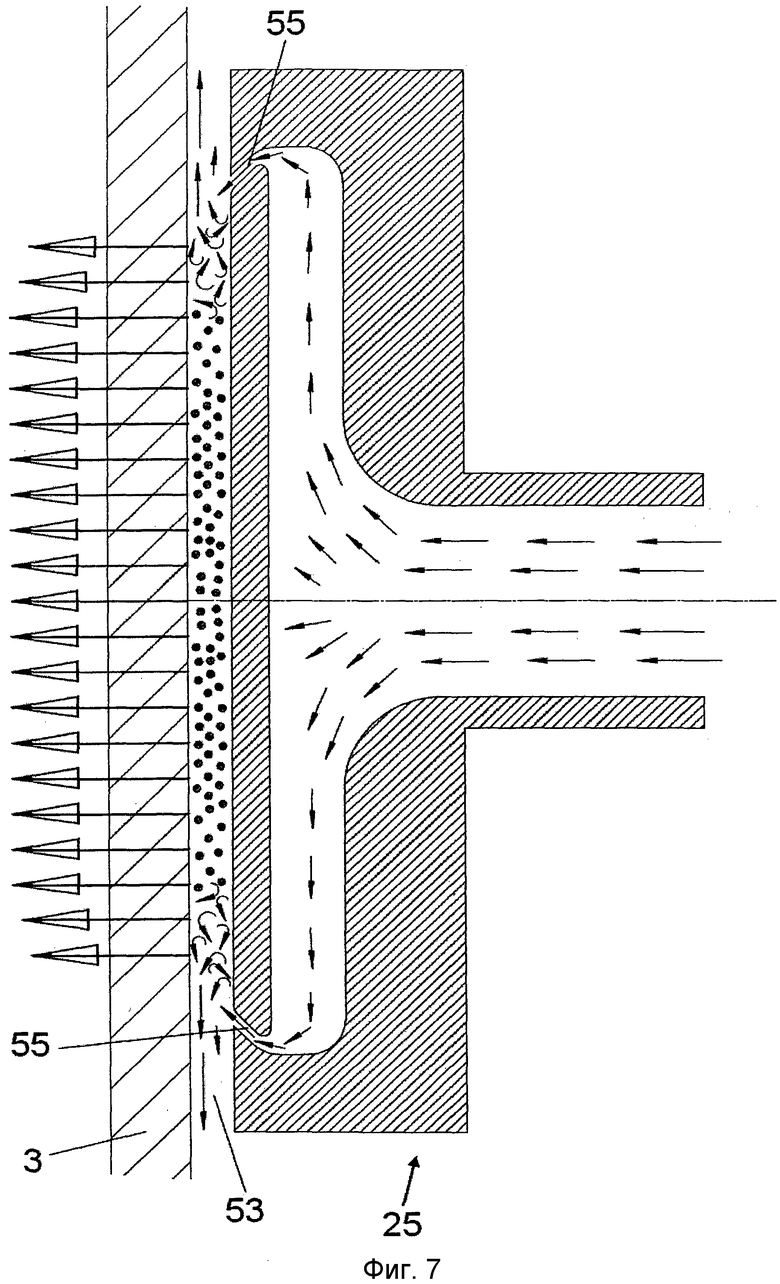

фиг.7 - деталь балки для создания водяной подушки в другом варианте осуществления;

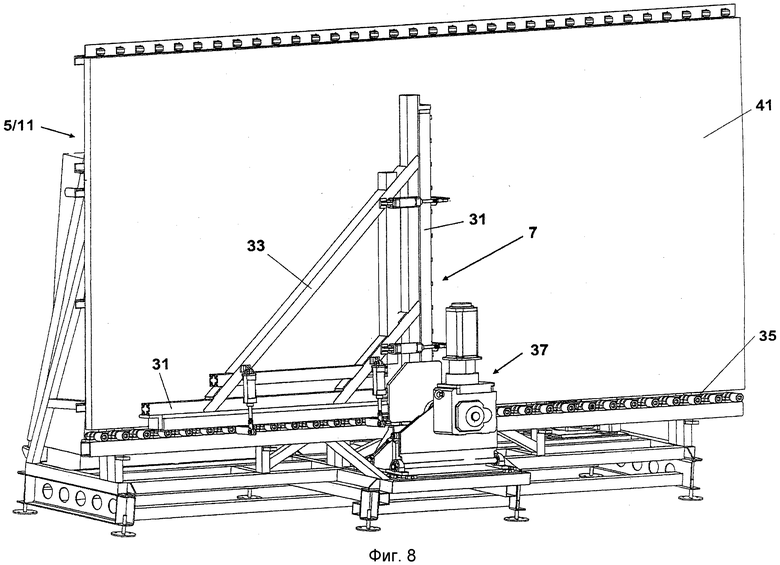

фиг.8 - кантовальная станция;

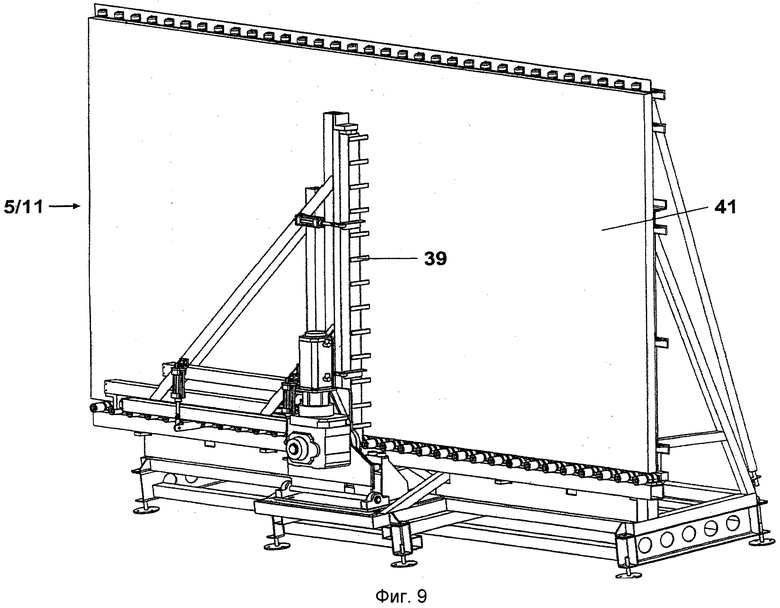

фиг.9 - кантовальная станция, показанная на фиг.8, на другом виде.

Показанная на фиг.1 установка для изготовления стеклянных панелей со шлифованными/обрезными кромками включает в себя загрузочную станцию 1, в которую стеклянные панели 3 загружаются в эту установку, приходя из установки для резки стекла или накопителя. После загрузочной станции 1 предусмотрена первая кантовальная станция 5, снабженная первым кантовальным аппаратом 7, который ориентирует загружаемые в установку стеклянные панели 3 так, чтобы их более длинные кромки стояли вертикально. В предусмотренной после нее, первой шлифовальной станции 9 в непрерывном процессе верхние и нижние горизонтальные края стеклянных панелей 3 обрабатываются, в частности шлифуются и/или обрезаются.

После первой шлифовальной станции 9 предусмотрена вторая кантовальная станция 11, снабженная вторым кантовальным аппаратом 7, который кантует стеклянные панели 3 на 90°, так чтобы теперь еще не обработанные (более длинные) края стеклянных панелей 3 были ориентированы горизонтально. После второй кантовальной станции 11 предусмотрена вторая шлифовальная станция 13, в которой теперь ориентированные горизонтально, (более длинные) верхние и нижние края стеклянных панелей 3 обрабатываются (шлифуются/обрезаются). После этого предусмотрена моечная установка 15, в которой готовые обрезанные стеклянные панели 3, которые могут представлять собой стеклянные панели 3, снабженные покрытием, и/или стеклянные панели 3 для гелиоустановок, моются.

В шлифовальных станциях 9 и 13 и в моечной станции 15 предусмотрены устройства 21 для транспортировки стеклянных панелей 3, которые показаны более детально на фиг.2 и 5. Эти устройства 21 перемещения состоят каждое из приводного зубчатого ремня 23 (или последовательности зубчатых ремней) и из расположенной напротив него балки 25 для создания водяной подушки. Под системой 21 из зубчатых ремней 23 и балки 25 для создания водяной подушки предусмотрены ходовые ролики 28 (при необходимости приводные), на которые устанавливается подлежащая транспортировке (подлежащая перемещению) стеклянная панель 3.

Устройства 21 из зубчатых ремней 23 (в качестве линейного средства перемещения) и балки 25 для создания водяной подушки (балки для создания гидравлической подушки) расположены на нижнем и верхнем крае 2, 4 стеклянной панели 3 так, что она своим верхним краем 2 выступает вверх, а своим нижним краем 4 вниз. Так возможно обрабатывающее воздействие посредством шлифовальных кругов 27 и шлифовальных лент 29 (фиг.5).

При этом верхнее устройство 21 из балки 25 для создания водяной подушки и ременного привода 23 может переставляться по высоте, как это, в частности, показано на фиг.3 и 4.

Первый возможный вариант осуществления балки 25 для создания водяной подушки (устройства для прижима стеклянной панели 3 к устройству 23 линейного перемещения), которая может также работать с газообразной текучей средой, показан на фиг.6. В этом варианте осуществления текучая среда (газ или, в частности, вода) продавливается через два узких зазора 51 в пространстве 53 между стеклянной панелью 3 и балкой 25 для создания водяной подушки, так чтобы по принципу Бернулли, как это обозначено стрелками на фиг.6, стеклянная панель 3, без прикосновения к ней балки 25 для создания водяной подушки, удерживалась на постоянном расстоянии от нее и одновременно прижималась к конвейерным ремням 23 линейного конвейера.

Другой вариант осуществления балки 25 для создания гидравлической или соответственно водяной подушки показан на фиг.7. Здесь текучая среда (газ или, в частности, жидкость, такая как вода) выдавливается из двух щелевых отверстий 55 в пространство 53 между балкой 25 для создания водяной подушки и стеклянной панелью 3. При этом выходные отверстия 55, через которые выходит текучая среда (вода), наклонены так, что они установлены наклонно друг к другу, так чтобы в области между выходными соплами 55 (эти сопла представляют собой, например, щелевые сопла) возникало повышенное давление, которое надежно прижимало бы стеклянную панель 3, являющуюся заготовкой, к ременной передаче 23, так чтобы достигалось необходимое силовое замыкание для надежной транспортировки заготовки (стеклянной панели 3).

Как в варианте осуществления, показанном на фиг.6, так и в показанном на фиг.7 существует возможность выполнить балку 25 для создания водяной подушки с формой поперечного сечения, показанной на фиг.6 и 7, по всей длине цельно или же составить из нескольких участков, при этом принято во внимание, чтобы в каждом случае были предусмотрены круглые элементы, так чтобы выходные сопла 51 и 53 представляли собой кольцевые сопла. Независимо от этого для балки 25 для создания водяной подушки со щелевыми соплами (51, 53) предпочтительны продолговатые элементы.

С помощью балки 25 для создания водяной подушки стеклянные панели 3 прижимаются к средствам 23 линейного перемещения, например бесконечным зубчатым ремням, или последовательности бесконечных ремней, или ряду приводных роликов, так чтобы обеспечивалось необходимое силовое замыкание, и стеклянная панель 3 могла обрабатываться даже во время обработки шлифовальными кругами 27 и/или обрезными лентами 29 (алмазные ленты, см. фиг.5), которые, например, ориентированы крестообразно.

При этом предусмотрено, что бесконечные ремни 23 средств линейного перемещения предлагаемого изобретением устройства перемещения по существу по всей своей длине подпираются изнутри, то есть со стороны, противоположной стеклянной панели 3, так что во всех областях обеспечивается необходимое силовое замыкание между подлежащей перемещению стеклянной панелью 3 и средством 23 линейного перемещения.

Нижняя и/или верхняя балка 25 для создания воздушной подушки может быть смонтирована с возможностью перестановки в каркасе машины перпендикулярно к плоскости перемещения (плоскость стеклянной панели 3). Так может изменяться давление, с которым стеклянная панель 3 прижимается с помощью гидравлической (водяной) подушки между балкой 25 и стеклянной панелью 3 к средству 23 линейного перемещения (например, зубчатому ремню), для выбора давления, согласованного с прочностью (толщиной) стеклянной панели 3. При этом предпочтительно, чтобы усилие, которое действует на балку или балки 25 для создания водяной подушки в направлении стеклянной панели 3, регистрировалось датчиками («датчиками усилий»). Эти датчики могут быть функционально соединены с приводом перестановки (переставных) балок 25 для создания водяной подушки.

При исполнении шлифовальных станций 9/13, как показано на фиг.3 и 5, существует возможность, использовать либо только шлифовальные головки 21, либо только шлифовальные ленты 29, или же и шлифовальные головки 27, и шлифовальные ленты 29, при этом шлифовальные ленты 29, в частности, служат для того, чтобы путем обрезки устранять (микроскопические) раковины на краях стеклянных панелей 3.

Благодаря тому, что в соответствии с изобретением работа осуществляется с балкой 25 для создания (гидравлической) водяной подушки, достигается не только демпфирующее действие на обрабатываемую стеклянную панель 3, то есть подавляются колебания в стеклянной панели 3, но и обеспечивается более высокая передача усилий. Дополнительно обеспечивается охлаждение стеклянной панели 3 при обработке шлифованием и/или обрезке, и одновременно достигается очистка с помощью стекающей воды, при этом отходы шлифования смываются водой, выходящей из балки 25 для создания водяной подушки.

Детали кантовального устройства (кантовальный аппарат 7) поясняются ниже с помощью фиг.8 и 9.

Предусмотренные в кантовальных станциях кантовальные аппараты 7 состоят, как показано на фиг.8 и 9, из двух консолей 31, которые расположены под прямым углом друг к другу. Для повышения устойчивости консоли 31 могут быть соединены друг с другом соединительной балкой 33. Для поворота кантовального аппарата 7 вокруг оси, стоящей перпендикулярно к плоскости перемещения стеклянных панелей 3, которая в области нижнего горизонтального конвейера 35, представляющего собой в показанном примере последовательность конвейерных роликов, приводимых во вращательное движение, предусмотрен привод 37. С помощью привода 37 кантовальный аппарат 7 может поворачиваться на 90°, чтобы кантовать стеклянные панели 3.

Каждая из двух консолей 31 кантовального аппарата 7 укомплектована рядом пальцев 39 (фиг.9). Пальцы 39 на консолях 31 выполнены с возможностью поворота вокруг оси, параллельной продольной протяженности консоли 31, так что они из показанного на фиг.9 активного положения, в котором они стоят перпендикулярно к плоскости перемещения или соответственно к плоскости опорной стеки 41 (в показанном примере осуществления эта стенка представляет собой стенку из воздушной подушки), поворачиваются в положение, параллельное плоскости перемещения (=плоскость опорной стенки 41).

При повороте стеклянной панели 3 повернутые в свое активное положение (перпендикулярно к опорной стенке 41) пальцы 39 захватывают за края подлежащую кантованию стеклянную панель 3, так что она захватывается, скользя на воздушной подушке опорной стенки 41, только за ее края, то есть касания с отвернутой от опорной стенки 41 поверхностью не происходит. Так обеспечивается бережное кантование, при этом расцарапывание или повреждение передней стороны стеклянной панели 3 или соответственно нанесенного на нее покрытия (фотогальванических элементов) исключено.

Привод роликов 35 линейного конвейера на нижнем крае опорной стенки 41 может осуществляться посредством не показанного привода.

Резюмируя, можно описать один из примеров осуществления изобретения следующим образом.

Линейный конвейер 21 для транспортировки стеклянных панелей 3 в области шлифовальных станций 9, 13 или моечной станции 15 установки для изготовления раскроя стеклянных панелей имеет линейный конвейер 23, например приводной зубчатый ремень, и расположенную напротив него балку 25, из которой выходит текучая среда, в частности вода. С помощью воды, выходящей из балки 25, стеклянная панель 3 с силовым замыканием прижимается к линейному конвейеру 23 и надежно перемещается. Такие линейные конвейеры 21 могут быть расположены на верхнем или нижнем крае стеклянной панели 3, чтобы, например, обрезать ее с помощью по меньшей мере одного шлифовального круга 27. Аналогичные линейные конвейеры 21 могут быть также предусмотрены в моечной станции 5, 11. Для поворота стеклянных панелей 3 на 90°, чтобы сначала могли обрабатываться два их верхних и нижних края, а затем первоначально вертикальные края, предусмотрены кантовальные станции 5, 11, которые имеют кантовальные грейферы 7, на которых предусмотрены поворотные пальцы 39, прилегающие для поворота стеклянных панелей 3 только к их боковым краям.

Устройство (21) предназначено для транспортировки в положении стоя стеклянных панелей (3) в области шлифовальных станций (9, 13) или моечной станции (15) установки для изготовления раскроя стеклянных панелей. Устройство содержит конвейер (23) и расположенную напротив него балку (25), из которой выходит вода, для прижатия заготовки к конвейеру. Под конвейером и балкой предусмотрена опора, например, из ходовых роликов (28) для транспортируемой заготовки. Обеспечивается равномерная транспортировка вертикально ориентированных панелей. 2 н. и 16 з.п. ф-лы, 9 ил.

1. Устройство (21) для перемещения плоских заготовок, в частности стеклянных панелей (3), в котором предусмотрены линейный конвейер (23) и расположенная напротив него балка (25), из которой выходит текучая среда, которая прижимает с силовым замыканием заготовку (3), расположенную между линейным конвейером (23) и балкой (25), к линейному конвейеру (23), отличающееся тем, что при транспортируемых стоя заготовках (3) линейный конвейер (23) и балка (25) расположены как в области верхнего края (2), так и в области нижнего края (4) заготовки (3), при этом под нижним линейным конвейером (23) и балкой (25) предусмотрена опора для транспортируемой стоя заготовки (3), в частности последовательность ходовых роликов (28), причем текучей средой является жидкость, такая как вода.

2. Устройство по п.1, отличающееся тем, что верхний край (2) и нижний край (4) заготовки расположены с выступом за линейный конвейер (23) и балку (25), при этом для каждого из свободных краев (2 и 4) заготовки (3) предусмотрен по меньшей мере один инструмент (27, 29).

3. Устройство по п.1, отличающееся тем, что ходовые ролики (28) выполнены свободно движущимися.

4. Устройство по п.1, отличающееся тем, что ходовые ролики (28) выполнены приводными.

5. Устройство по п.1, отличающееся тем, что предусмотрена возможность изменения расстояния между нижним линейным конвейером (23) и верхним линейным конвейером (23), в частности, за счет того, что верхний линейный конвейер (23) выполнен с возможностью перестановки в плоскости, в которой перемещается заготовка (3).

6. Устройство по п.1, отличающееся тем, что балка (25) имеет по меньшей мере две находящиеся на расстоянии друг от друга щели (51, 55) для выхода текучей среды, в частности воды.

7. Устройство по п.6, отличающееся тем, что щели (51) расходятся в направлении свободной, расположенной напротив заготовки (3), стороны балки (25).

8. Устройство по п.6, отличающееся тем, что щели (55) сходятся в направлении свободной, расположенной напротив заготовки (3), стороны балки (25).

9. Устройство по п.1, отличающееся тем, что балка (25) состоит из нескольких участков.

10. Устройство по п.8, отличающееся тем, что балка (25) состоит из нескольких круглых элементов, при этом сопла (51, 55) представляют собой кольцевые сопла.

11. Устройство по п.1, отличающееся тем, что балка (25) выполнена с возможностью переставления поперек плоскости перемещения заготовки (3).

12. Устройство по п.11, отличающееся тем, что предусмотрен по меньшей мере один привод для перестановки балки (25).

13. Устройство по п.11, отличающееся тем, что предусмотрен по меньшей мере один датчик, регистрирующий усилие, с которым балка (25) действует на заготовку (3).

14. Устройство по п.13, отличающееся тем, что датчик функционально соединен с приводом.

15. Установка для обработки раскроя стеклянных панелей, отличающаяся тем, что в области по меньшей мере одной шлифовальной станции (9, 13) и одной моечной станции (15) предусмотрены устройства (21) по одному или нескольким из пп.1-14.

16. Установка по п.15, отличающаяся тем, что предусмотрены две шлифовальные станции (9, 13), в которых обрабатывается соответственно верхний и нижний край (2, 4) заготовки (3), причем перед первой шлифовальной станцией (9) предусмотрена кантовальная станция (5), снабженная кантовальным аппаратом (7), а после первой шлифовальной станции (9) и перед второй шлифовальной станцией (13) дополнительная кантовальная станция (11), снабженная кантовальным аппаратом (7).

17. Установка по п.16, отличающаяся тем, что кантовальный аппарат (7) имеет две консоли (31), на которых предусмотрены поворотные пальцы (39) для захвата за края стекла (3).

18. Установка по п.17, отличающаяся тем, что пальцы (39) на консолях (31) выполнены с возможностью поворота вокруг оси, параллельной продольной протяженности консолей (31), таким образом, что они из положения использования, в котором они находятся по существу перпендикулярно к плоскости перемещения, могут поворачиваться в исходное положение, в котором они ориентированы в направлении перемещения.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ В ПРЕССАХ КАМЕРНОГО ТИПА | 1992 |

|

RU2042454C1 |

| US 2006180140 A1, 17.08.2006 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛИТ МАТЕРИАЛА, ТАКИХ, КАК СТЕКЛЯННЫЕ ЛИСТЫ | 2002 |

|

RU2250202C1 |

Авторы

Даты

2014-09-10—Публикация

2011-03-17—Подача