Родственные заявки

Эта заявка испрашивает приоритет по заявкам на патенты США с временными серийными номерами 61/394,328, поданной 18 октября 2010 г., и 61/441,276, поданной 9 февраля 2011 г.

Введение

Традиционное представление микроканальной технологии заключается в том, что оптимальная теплопередача в микроканальном теплообменнике может быть достигнута только за счет диффузионной сварки и/или пайки. Эти способы основаны на формировании сплошных поверхностей контакта металлов между слоями. Сплошная поверхность контакта устраняет сопротивление термического контакта между слоями и считается необходимой для переноса высоких уровней тепла от экзотермической реакции к камерам для отвода тепла или для добавления тепла при эндотермической реакции.

Пайка требует добавления промежуточного слоя материала, который плавится при температуре ниже температуры плавления материалов конструкции. При диффузионной пайке или в процессе пайки промежуточный слой становится жидким. Жидкий промежуточный слой течет, заполняя зазоры или полости и соединяя, таким образом, материалы. При течении промежуточного слоя также происходит его диффузия, в результате чего материалы промежуточного слоя могут диффундировать в основной материал, а материал из основного слоя может диффундировать в промежуточный слой. По мере развития диффузии изменяется местный состав материала промежуточного слоя. Далее после начала снижения температуры по достижении максимальной температуры жидкий промежуточный слой затвердевает и заполняет свободный объем между двумя основными слоями. Отверждение может определяться температурой или составом. В последнем случае осуществляется добавление депрессанта температуры плавления, такого как фосфор или бор, чтобы обеспечить плавление промежуточного слоя при более низкой температуре по отношению к основному материалу. В аналогичном примере устройство, изготовленное диффузионной сваркой, также образует плотный термический контакт между теплопередающими слоями.

Краткое изложение сущности изобретения

В одном аспекте изобретение предлагает способ производства слоистого устройства, включающий: предоставление нижнего листа, верхнего листа, и отличающийся тем, что зазор между поверхностью верхнего листа и поверхностью нижнего листа [обратите внимание, что верхний и нижний листы могут входить в состав подузлов]; предоставление теплопроводной оребренной вставки, высота которой по крайней мере на 1% больше (предпочтительно по крайней мере на 2% больше, а в некоторых вариантах осуществления - на 1-10% больше) высоты зазора, расположение оребренной вставки в зазоре; и сжатие листов таким образом, чтобы оребренная вставка деформировалась в соответствии с внутренней формой зазора.

Вставка может иметь или не иметь каталитическое покрытие. В некоторых предпочтительных вариантах осуществления изобретения итоговое устройство имеет неправильную конфигурацию, в которой вставка деформирована неправильным образом, например, не все смятые стенки изогнуты в одном направлении или в чередующихся направлениях. В некоторых вариантах осуществления оребренные пластины преимущественно (больше 50%, предпочтительно больше 80%) изогнуты в одном направлении. Сжатые оребренные пластины не имеют правильной формы, такой как представлена на гофрированном листе.

В некоторых предпочтительных вариантах осуществления поверхность нижнего и/или верхнего листа имеет линии сплавления, выступающие из поверхности; в некоторых предпочтительных вариантах осуществления лист включает одну или более внутренних линий сплавления с непрерывной длиной по крайней мере 50% (предпочтительно по крайней мере 80%) от длины или ширины листа; и по крайней мере одна сторона оребренной вставки располагается по крайней мере частично (предпочтительно полностью) на одной или более линиях сплавления. Предпочтительно направление потока через вставку является перпендикулярным к линиям сплавления. Как ни удивительно, нами было установлено, что хорошая теплопередача была достигнута в случае присутствия этих линий сплавления, даже когда линии сплавления были расположены между реакционной камерой (т.е. камерой с прессовой посадкой и катализатором) и теплообменником. В некоторых вариантах осуществления оребренная вставка приваривается прихваточным швом к верхней или нижней поверхности, в более предпочтительном варианте осуществления оребренная вставка удерживается на месте прессовой посадкой и не соединена с какой-либо из поверхностей сваркой. Предпочтительно оребренная пластина располагается внутри микроканала, и/или смежный теплообменник включает микроканалы.

Помимо всех способов, описанных в настоящем документе, изобретение также включает устройство, изготовленное в соответствии с этими способами. Изобретение также включает эксплуатацию устройства, изготовленного в соответствии со способом, для выполнения одной или более технологических операций. Предпочтительно устройства, указанные в настоящем документе, представляют собой химические реакторы, которые предназначены для выполнения одной или более технологических операций.

В другом аспекте изобретение предлагает слоистое устройство, включающее: устройство, включающее впуск текучей среды, соединенный с рабочей камерой, и выпуск рабочей среды, соединенный с рабочей камерой; отличающееся тем, что рабочая камера включает зазор и теплопроводную оребренную вставку, которая расположена внутри зазора и касается верхней и нижней части зазора; далее отличающееся тем, что оребренная вставка обладает неправильной формой, которая вызвана по крайней мере 1% сжатием оребренной вставки внутри зазора; и теплообменник в термическом контакте с рабочей камерой. В этом устройстве неправильная форма обусловлена сжатием листов по обеим сторонам зазора таким образом, что высота оребренной вставки является деформированной по крайней мере на 1% высоты оребренной пластины (где высота определяется в том же направлении, что и высота стопки), предпочтительно по крайней мере на 2%, в некоторых вариантах осуществления по крайней мере на 5% и в некоторых вариантах осуществления в диапазоне от 1 до 10%.

Это устройство может содержать любой из указанных в настоящем документе признаков. Например, в некоторых предпочтительных вариантах осуществления вставка не имеет каталитического покрытия; в некоторых предпочтительных вариантах осуществления частицы катализатора присутствуют в зазоре. Проводящая оребренная вставка представляет собой оребренную пластину, которая передает тепло от процесса, происходящего внутри секции оребренной пластины, к смежным теплообменным слоям. Оребренная вставка предпочтительно выполнена из материала, обладающего более высокой теплопроводностью, чем материал конструкции теплопередающего слоя. В некоторых предпочтительных вариантах осуществления проводящая оребренная вставка обладает теплопроводностью, которая превышает более чем в 10 раз и более предпочтительно более чем в 100 раз эффективную теплопроводность катализатора, расположенного внутри проводящей оребренной конструкции. Для большинства материалов теплопроводность известна, а если нет, она может быть измерена с применением стандартного метода Американского общества специалистов по испытаниям и материалам.

В дальнейшем аспекте изобретение предлагает способ проведения химической реакции, включающий: помещение по крайней мере одного реагента в рабочую камеру устройства в соответствии с пунктом формулы 2; проведение процесса в рабочей камере и одновременно теплообмен между рабочей камерой и теплообменником.

В другом аспекте изобретение предлагает способ производства слоистого устройства, включающий: предоставление первого подузла или первого листа и второго подузла или второго листа; отличающийся тем, что первый подузел или первый лист включает первую параллельную систему каналов, и отличающийся тем, что второй подузел или второй лист включает вторую параллельную систему каналов, и отличающийся тем, что отсутствует пересечение между каналами в первом подузле или первом листе и втором подузле или втором листе; сварку кромки первого подузла с кромкой второго подузла с образованием комбинированного слоя подузла или сварка кромок первого и второго листов с образованием общего сварного листа; и укладку комбинированного слоя или общего сварного листа с одним или более слоями или листами, и соединение уложенных в стопку листов с образованием слоистого устройства.

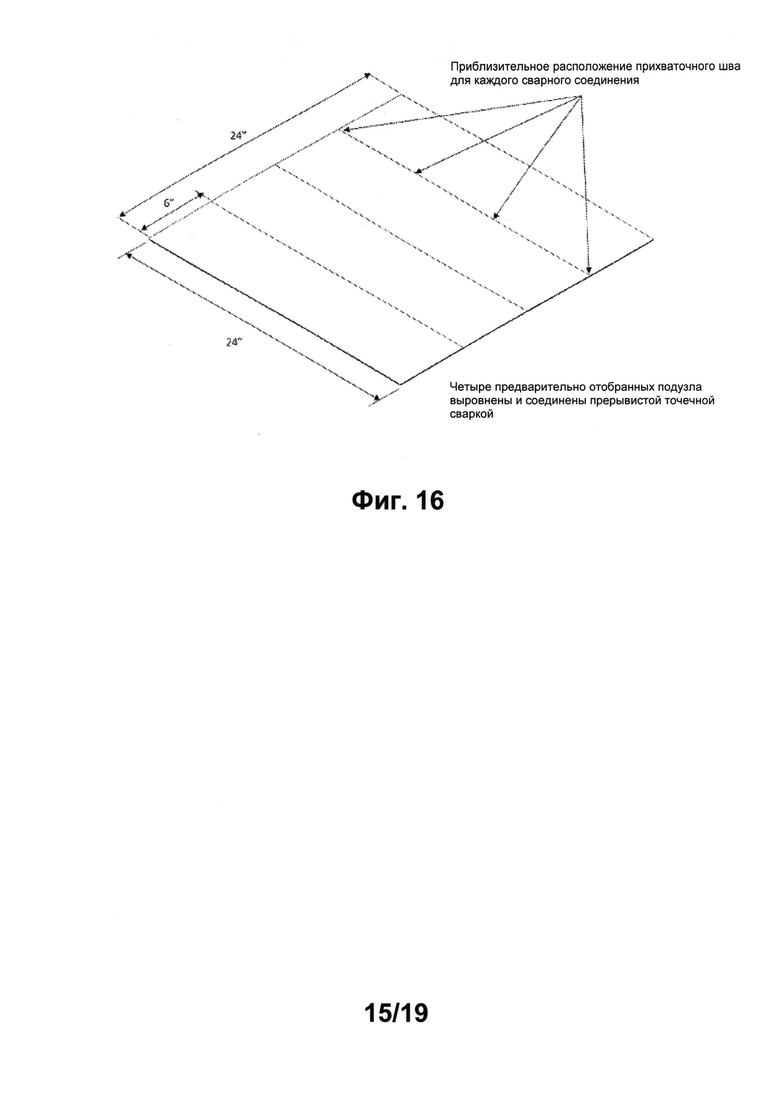

Несмотря на отсутствие межканального смешивания для каналов в первом и втором листах, первая и вторая системы параллельных каналов могут иметь общий задний и/или передний приемники. В одном примере этого способа лист (или подузел, включающий ряд листов) разрезается на четыре части, и эти четыре части снова свариваются вместе по кромкам - это довольно парадоксальный процесс, поскольку разрезанный лист сваривается по кромкам предыдущего разреза. Тем не менее, было установлено, что этот процесс значительно снижает коробление и соответственно обеспечивает более высокое качество слоистого изделия. В некоторых расширенных аспектах этого способа первый и второй листы (или подузлы) не являются частями разрезанной общей заготовки, а могут быть изготовлены отдельно. Предпочтительно уложенные в стопку слои имеют одинаковую ширину и длину (в некоторых вариантах осуществления в пределах 5% по длине и ширине; в некоторых вариантах осуществления в пределах 1% по длине и ширине). Разрезы (и повторные соединительные сварные швы) должны быть параллельны длине каналов; при такой ориентации отсутствует риск блокированных или прерывистых каналов.

В некоторых предпочтительных вариантах осуществления коэффициент соотношения ширина/высота и длина/высота для первого подузла составляет больше 2, более предпочтительно больше 10. В некоторых предпочтительных вариантах осуществления коэффициент соотношения ширина/длина или длина/ширина для первого листа или первого подузла составляет 1,5 или больше, более предпочтительно 2 или больше, в некоторых вариантах осуществления 4 или больше. Под высотой подразумевается высота укладки, ширина и длина взаимно перпендикулярны, и длина расположена в направлении течения текучей среды вдоль листа. Предпочтительно первый подузел или первый лист включает по крайней мере 5 первых параллельных каналов (предпочтительно микроканалов); второй подузел или второй лист включает по крайней мере 5 вторых параллельных каналов (предпочтительно микроканалов), и первый и второй подузлы или листы соединены по кромке с образованием одного листа или подузла, в котором первые параллельные каналы параллельны вторым параллельным каналам. Предпочтительно первый и второй подузлы или листы соединены таким образом, что смежные параллельные каналы в первом и втором подузлах расположены в пределах 2 см, более предпочтительно в пределах 1 см в направлении по ширине (длина параллельна общему направлению потока через устройство). Итоговое устройство будет содержать листы со сварными швами, которые соединяют сегменты листов. В некоторых предпочтительных вариантах осуществления, в частности, с коэффициентом соотношения ширина/высота или длина/высота первого листа или первого подузла больше 1, перед сваркой кромок выполняется этап выравнивания одного или более (и предпочтительно всех) подузлов.

Помимо всех способов, описанных в настоящем документе, изобретение также включает изделие, изготовленное в соответствии с этими способами.

Изобретение включает слоистое устройство, включающее: первый слой, имеющий размеры - ширину и длину; отличающийся тем, что первый слой включает первую секцию, включающую первый ряд параллельных каналов, и вторую секцию, включающую второй ряд параллельных каналов, в котором первый и второй ряды каналов являются параллельными; в котором первая и вторая секции соединены вместе сварным соединением и в котором сварное соединение параллельно параллельным каналам; и второй слой, отличающийся тем, что второй слой сварен с первым слоем. В некоторых предпочтительных вариантах осуществления первый слой представляет собой подузел и второй слой представляет собой подузел, и слои соединены сварным швом по периметру слоев.

В дальнейшем аспекте изобретение предлагает метод предварительного изгиба для получения более ровного подузла. Этот способ производства слоистого устройства включает предоставление металлического листа; деформирование металлического листа и соединение сваркой деформированного металлического листа в слоистое устройство.

В предпочтительном варианте осуществления металлический лист деформирован по дуге с кривизной 10 градусов от ровной поверхности, в некоторых вариантах осуществления с кривизной в диапазоне от 10 до 80 градусов от ровной поверхности. Детали предпочтительно предварительно изогнуты от ровного состояния для обеспечения деформации таким образом, что при воздействии на детали напряжений от сварки (в особенности от лазерной сварки), они возвращаются в почти ровное состояние. Дуга кривизны от ровного состояния составляет менее 90 градусов и предпочтительно от 10 до 80 градусов. Более предпочтительный диапазон составляет от 30 до 70 градусов. В некоторых предпочтительных вариантах осуществления металлический лист выполнен из нержавеющей стали.

В другом аспекте изобретение предлагает способ производства слоистого устройства, включающий: предоставление подузла; выравнивание подузла; сварку подузла с листом или вторым подузлом. Предпочтительно подузлы свариваются по периметрам, за исключением участков с вырезами для впускных и выпускных отверстий. В некоторых предпочтительных вариантах осуществления этот способ сочетается с любым из способов, описанных в настоящем документе.

В другом аспекте изобретение предлагает способ проведения процесса в канальном слое, в котором изменяется растяжение на сжатие или наоборот, включающий предоставление устройства, включающего первый канальный слой и второй канальный слой, расположенные непосредственно вплотную к первому каналу; отличающийся тем, что на первом этапе первый канальный слой содержит первую текучую среду при первом давлении, а второй канальный слой содержит вторую текучую среду при втором давлении; отличающийся тем, что первое давление выше второго давления; проведение технологической операции в первом канальном слое на первом этапе; отличающийся тем, что на втором этапе первый канальный слой содержит третью рабочую среду при третьем давлении, а второй канальный слой содержит четвертую рабочую среду при четвертом давлении; проведение технологической операции в первом канальном слое на втором этапе.

При растяжении давление в первом канальном слое выше, чем во втором канальном слое, а при сжатии давление в первом канальном слое меньше, чем во втором канальном слое. В направлении по высоте слой определяется низом и верхом слоя, и растягивающее или сжимающее усилие оказывает воздействие на низ или верх слоя. В некоторых предпочтительных вариантах осуществления первая и третья текучие среды являются одинаковыми, и вторая и четвертая текучие среды являются одинаковыми; например, первая и третья текучие среды могут представлять собой технологический поток Фишера-Тропша («ФТ»), а вторая и четвертая текучие среды - теплоноситель, как правило, воду (или иной теплоноситель), который подвергается частичному кипению. К примерам других процессов можно отнести синтез этиленоксида, пропиленоксида, метанола, аммиака, стирола и гидрирование и гидрообработку. Предпочтительно способ осуществляется в слоистом устройстве с первым каналом, расположенным в первом слое, и вторым каналом, расположенным в прилегающем слое. Наиболее предпочтительно процесс осуществляется в слоистом устройстве, содержащем многочисленные (по крайней мере от 10) чередующиеся слои первого и второго каналов. В некоторых предпочтительных вариантах осуществления первый канал содержит вставку с прессовой посадкой, а в некоторых предпочтительных вариантах осуществления первый канал содержит катализатор, который предпочтительно используется в сочетании с вставкой с прессовой посадкой. Как ни удивительно, нами было обнаружено, что устройство, выполненное без диффузионной сварки или пайки (такое как устройство с прессовой посадкой), может успешно функционировать при этих условиях. Предпочтительно этот способ определяется как наблюдаемый при непрерывной эксплуатации, а не при отключении или запуске. Этот процесс может происходить, например, по мере формирования остатка в технологическом канале и/или потери активности катализатора, и выравнивания условий процесса для компенсации изменений в реакторе.

В дальнейшем аспекте изобретение предлагает устройства, в которых секции устройства соединяет венец (описано ниже). Так изобретение предлагает устройство, включающее первый слоистый узел, содержащий ряд уложенных в стопку листов; отличающееся тем, что первая сторона первого слоистого узла содержит ряд впускных или выпускных отверстий; отличающийся тем, что к первой стороне прикрепляется приемник, выступающий из первой стороны и заключающий ряд впускных и выпускных отверстий. Как правило, приемник выполняется из металла и приваривается к первой стороне первого слоистого узла.

В некоторых предпочтительных вариантах осуществления устройство включает второй слоистый узел, содержащий ряд уложенных в стопку листов; и отличается тем, что первая сторона второго слоистого узла включает второй ряд впускных и выпускных отверстий; и отличается тем, что приемник соединяет первый ряд впускных или выпускных отверстий со вторым рядом впускных или выпускных отверстий.

В другом аспекте слоистое микроканальное устройство, имеющее длину и ширину, отличающееся тем, что площадь поперечного сечения, определяемая как произведение длины листа на ширину листа, превышает 100 см2 (в некоторых вариантах осуществления превышает 500 см2), соединена с верхней пластиной с образованием сварного узла с линейной плотностью лазерного сварного соединения от 0,05 до 20 см/см2 (предпочтительно от 0,1 до 10 см/см2) на секции поверхности листа в пределах микроканального устройства; эта секция включает по крайней мере 50% (предпочтительно по крайней мере 90%, в некоторых вариантах осуществления 100%) сплошной площади основной поверхности (листы имеют две основных поверхности). В большинстве случаев лист образует поверхность подузла в более крупном устройстве. Сварные швы соединяют два или более листов. Сварные швы также могут обеспечивать соединение между двумя смежными каналами внутреннего потока. В этом устройстве «100% сплошной площади» означает всю поверхность (не просто 100% выбранной прямоугольной области); аналогичным образом 50% и 90% означают 50% и 90% всей поверхности. Предпочтительно соотношение длины к ширине листа превышает 2. Помимо этого или в качестве альтернативного варианта указанной линейной плотности устройство изобретения может быть определено как имеющее внутренние сварные швы (т.е. сварные швы на внутренней части листа, а не по периметру), длина которых превышает по крайней мере в 10 раз, предпочтительно по крайней мере в 100 раз длину окружности (периметра) устройства.

В другом аспекте изобретение предлагает слоистый микроканальный узел, включающий первый лист и второй лист; отличающийся тем, что каждый лист имеет длину и ширину, причем площадь поперечного сечения, определяемая как произведение длины листа на ширину листа, превышает 100 см2 (в некоторых вариантах осуществления превышает 500 см2); отличающийся тем, что первый и второй листы являются по существу плоскими (листы могут иметь некоторое коробление, но не являются гофрированными); отличающийся тем, что первый лист содержит систему параллельных микроканалов, причем микроканалы отделены друг от друга перегородкой (микроканалы могут проходить по толщине первого листа частично (напр., вытравленные каналы) или проходить по всей толщине первого листа); отличающийся тем, что первый лист и второй лист являются смежными; и включающий сварные швы, которые проходят по длине перегородок (сварные швы могут быть непрерывными или прерывистыми) и соединяют первый лист со вторым листом.

Фраза «проходят по длине» означает, что сварные швы направлены в том же направлении, что и перегородки и контактируют с перегородками.

В любом из способов, описанных в настоящем документе, узел может быть образован путем соединения двух или более сварных подузлов, причем способ сварки двух или более подузлов для образования узла может представлять тот же способ сварки или другой способ сварки. В некоторых вариантах осуществления сварные подузлы также могут содержать соединения, образованные с применением методик, отличных от сварки.

В дальнейшем аспекте изобретение предлагает способ формирования узла, включающий сварку верхнего листа с нижним листом с образованием ряда каналов, расположенных между верхней поверхностью верхнего листа и нижней поверхностью нижнего листа, отличающийся тем, что для образования швов между каналами в ряде каналов используется сварка. Верхняя и нижняя поверхности представляют собой верхнюю и нижнюю поверхности слоистого узла. Например, нижний лист может содержать вытравленные каналы, а верхний лист может представлять собой ровный лист без травления. Предпочтительно способ соединения листов в узлы включает лазерную сварку для выполнения шва между двумя смежными каналами внутреннего потока. В любом из описанных в настоящем документе вариантов осуществления каналы предпочтительно могут являться микроканалами.

В другом аспекте изобретение предлагает сварной узел-заготовку, который был подвергнут процессу ремонта для устранения утечек или отверстий на первоначальном этапе сварки, отличающийся тем, что процесс ремонта может включать одинаковую методику сварки с первичной сваркой (как правило, лазерную сварку) или может использовать вторичный процесс, такой как газовольфрамовая сварка, импульсный лазер, сварка с холодным переносом металла или иной, для снижения количества мест утечки в сварном узле-заготовке.

В дальнейшем аспекте изобретение предлагает сварной узел-заготовку, который может выдерживать перепад давления более 100 фунт/кв. дюйм изб. при температуре окружающей среды (более предпочтительно более 500 фунт/кв. дюйм изб. при температуре окружающей среды). Сварной узел является слоистым устройством, в котором при эксплуатации потоки текучих сред направлены главным образом перпендикулярно толщине листа. В сварном узле уплотнения для выдерживания перепада давления выполнены без применения диффузионной сварки или пайки.

В другом аспекте изобретение предлагает способ формирования слоистого сварного устройства, включающий: получение сварного узла заготовки, который имеет кривизну больше 1 см при установке на ровный стол; осуществление процесса выравнивания для сварного узла-заготовки с созданием по существу ровной детали с подъемом не более 1 см над поверхностью при установке на ровный стол; и сварку выровненного узла-заготовки с подузлом с образованием слоистого сварного устройства.

В дальнейшем аспекте изобретение предлагает сварной узел-заготовку, содержащий ряд каналов, которые уплотнены сваркой (уплотнение не обусловлено применением полимерных прокладок, пайки, диффузионной сварки или иных традиционных методик), и имеющий интенсивность утечки менее 0,5 фунт/кв. дюйм изб. за 15 минут; либо интенсивность утечки менее 10 см3/мин азота (предпочтительно менее 1 см3/мин азота) при нагнетании азота при 100 фунт/кв. дюйм изб. и температуре окружающей среды.

В дальнейшем аспекте изобретение предлагает устойчивое к давлению слоистое устройство, включающее: стопку листов, которые соединены вместе (предпочтительно сваркой); отличающееся тем, что стопка листов включает ряд каналов, проходящих через стопку, и по крайней мере одно впускное и одно выпускное отверстия, соединенные с рядом каналов; непрерывный несвязанный участок, который представляет собой свободный объем в стопке листов; первую и вторую концевые пластины на противоположных сторонах слоистого устройства; и далее включающее набор элементов жесткости, которые удерживаются (например, сваркой) в плотном контакте с основными наружными поверхностями концевых пластин и непрерывно выступают на всей площади, ограниченной непрерывным несвязанным участком. Жесткость элементов набора обеспечивает сопротивлению изгибу в направлении укладки (т.е. направлении, ортогональном плоскости слоев). Предпочтительно система далее включает технологический поток, включающий водород и/или углеводород, проходящий через ряд каналов.

Изобретение также предлагает ремонт сварных устройств. Устройства могут быть восстановлены посредством удаления одного или более сварных швов. Посредством удаления пластины на одном конце каналов можно блокировать избранные каналы, снижая, таким образом, очаги повреждений или иным образом избегая каналов, содержащих дефекты. В альтернативном варианте устройство можно открыть, удалив сварной шов по периметру, после чего становится возможным удаление или замена подузлов. В некоторых вариантах осуществления подузел может быть удален и восстановлен перед повторной установкой в устройство. После удаления и/или замены подузла можно снова использовать сварку, чтобы закрыть устройство. Для упрощения демонтажа одну или более поверхностей подузла можно покрыть разделительным слоем, таким как покрытие оксида циркония или оксида иттрия, или можно использовать вставку из графойла или керамической бумаги между узлами.

Изобретение также включает способы технического обслуживания реактора посредством раскрытия сварного шва и удаления или замены: катализатора (такого как дисперсный катализатор), оребренной или волнообразной пластины или подузла. После этого возможна повторная сварка системы. Изобретение далее включает устройства, имеющие структуры металла шва, связанные с техническим обслуживанием или ремонтом.

В дальнейшем аспекте изобретение предлагает слоистый химический реактор, включающий: ряд листов в стопке; стопку, имеющую взаимно перпендикулярные размеры - высоту, ширину и длину; отличающийся тем, что высота является размером укладки; для открытого пространства внутри стопки длина является большим из размеров, а ширина - перпендикулярной длине; отличающийся тем, что стопка включает по крайней мере одну поверхность контакта между листами, причем в ходе эксплуатации внутреннее давление создается в открытом пространстве внутри стопки и прилагается к поверхности контакта, причем ширина открытого пространства составляет по крайней мере 0,07 м; и обладающий такой устойчивостью к утечке, что при подаче газообразного N2 через впускное отверстие в свободный объем в указанной поверхности контакта при закрытом выпускном отверстии со скоростью повышения давления 30-50 кПа/мин, повышении давления в свободном объеме до 790 кПа и выдержке при этом давлении в течение 15 минут с последующим возвратом к давлению окружающей среды путем стравливания газообразного N2, и дальнейшей подаче воды с интенсивностью, достаточной для повышения давления через впускное отверстие со скоростью 300-400 кПа/мин, при закрытом выпускном отверстии для повышения давления в свободном объеме до уровня около 3000 кПа и продолжении повышения давления со скоростью примерно 100 кПа/мин до 6000 кПа с дальнейшим снижением давления со скоростью 250-300 кПа до уровня ниже 5300 кПа и продолжением снижения давления до давления окружающей среды, сливом воды и сушкой реактора, и повторной подаче газообразного N2 через впускное отверстие со скоростью повышения давления 30-50 кПа/мин в свободный объем в указанной поверхности контакта при закрытом выпускном отверстии, повышении давления в свободном объеме до 790 кПа и перекрытии впускного отверстия для отсечения поступления газа в свободный объем, уровень утечки устройства составлял не более 100 кПа за последующие 15 минут.

Изобретение включает реакторы, обладающие заявленной устойчивостью к утечке, а не просто реакторы, которые были подвергнуты испытаниям по протоколу. Более предпочтительно реактор обладает устойчивостью к утечке менее 30 кПа за последующие 15 минут, а в некоторых вариантах осуществления - в диапазоне от 1 до 50 кПа. В некоторых предпочтительных вариантах осуществления ширина открытого пространства составляет по крайней мере 0,1 м, в некоторых вариантах осуществления ширина составляет по крайней мере 0,3 м. Реактор может иметь любую форму; и в некоторых вариантах осуществления реактор состоит из стопки прямоугольных листов, тогда как в некоторых других вариантах осуществления реактор состоит из стопки круглых листов.

Предпочтительно реактор имеет концевую пластину, толщина которой составляет не более 3 см, предпочтительно не более 1 см, а в некоторых вариантах осуществления не более 0,5 см. Предпочтительно реактор имеет ширину и длину по крайней мере 0,3 м; в некоторых варианта осуществления - по крайней мере 0,5 м. Изобретение включает любое сочетание признаков, представленных в настоящем описании; например, реактор, имеющий ширину и длину по крайней мере 0,3 м и концевую пластину, толщина которой не превышает 3 см. Поверхность контакта может быть плоской, но необязательно является плоской.

В некоторых вариантах осуществления устройство содержит более 0,1 км внутренних линейных сварных швов, в некоторых вариантах осуществления - более 1 км внутренних линейных сварных швов и экзоскелет. Предпочтительно целостность слоистого химического реактора обеспечивают экзоскелет и сварные швы. Предпочтительно слоистый химический реактор не содержит диффузионную сварку или пайку и не имеет прокладок. Для скрепления слоистого химического реактора не нужны зажимы, и в связи с устойчивостью реактора к утечке (которая не связана с зажимами) отсутствует необходимость в его размещении в защитной оболочке под давлением. В некоторых предпочтительных вариантах осуществления по крайней мере 60% объема (в некоторых вариантах осуществления по крайней мере 80% объема) слоистого химического реактора составляют микроканалы и другие свободные объемы.

В описанном выше испытании на устойчивость к утечке выражение «при закрытом выпускном отверстии» означает, что N2 не имеет иного выхода из свободного объема, за исключением утечки через поверхность контакта между листами. Кроме того, необходимо понимать, что это испытание применяется для одной поверхности раздела или усредненной суммы всех поверхностей раздела, обслуживаемых этим впускным отверстием. Устройство выдерживает испытание, если по крайней мере один жидкостный контур, обладающий указанными параметрами, выдерживает испытание, предпочтительные устройства имеют по крайней мере 2 жидкостных контура, которые выдерживают испытание, более предпочтительно все жидкостные контуры выдерживают испытание (например, если устройство имеет два жидкостных контура, каждый из которых обслуживается одним впускным и одним выпускным отверстиями, испытание выдерживают оба контура). Устройство находится под воздействием давления окружающей среды, за исключением участков устройства, соединенных с указанным впускным отверстием.

Изобретение также включает слоистый химический реактор, имеющий экзоскелет и обладающий одним или более (включая любые сочетания) признаков, описанных в настоящем документе. Непрерывный несвязанный участок в пределах границы внутреннего давления представляет собой минимальное расстояние между заданной точкой соединения между слоями в пределах поверхности контакта под воздействием заданного давления в слоистом устройстве и смежной точкой соединения между этими же слоями. В предпочтительных вариантах осуществления к устройству приваривается экзоскелет, тогда как в других вариантах осуществления экзоскелет закрепляется пайкой, клеем или другими способами.

Экзоскелет более эффективен, чем зажимы. Зажимы могут быть легко удалены (для удаления экзоскелета необходима резка или стачивание). Кроме того, в сварном экзоскелете армирующие элементы могут иметь прямоугольное поперечное сечение, ориентированное более длинной стороной параллельно направлению приложения нагрузки с повышением жесткости для устойчивости к изгибающему напряжению. Это позволяет использовать более тонкие листы обшивки и снижает массу и стоимость материала, необходимого для сопротивления нагрузкам одной величины. Вместо экзоскелета можно было бы использовать зажимы, имеющие толстые пластины с резьбовыми соединениями; однако пластины должны были бы быть достаточно прочными для сопротивления изгибающему напряжению, поскольку резьбовые соединения не были бы нагружены в этом направлении. Резьбовые соединения должны были бы быть достаточно прочными для сопротивления полному растягивающему напряжению, вызванному усилием, созданным под воздействием на пластины давления. Экзоскелет обеспечивает дополнительную поддержку пластин в обоих случаях. Кроме того, зажимы с большей вероятностью были бы подвержены ослаблению и отказу при циклической эксплуатации.

Изобретение также включает способ эксплуатации слоистого химического реактора, включающий: подачу газа во впускное отверстие реактора для повышения давления внутри реактора до первого давления; дополнительно определение утечек и дополнительно устранение утечек; стравливание газа; подачу текучей среды в реактор для повышения давления внутри реактора до второго давления, причем второе давление выше первого давления; удаление текучей среды; подачу газа во впускное отверстие реактора для повышения давления внутри реактора до третьего давления, причем второе давление выше третьего давления; и измерение утечек реактора под действием третьего давления. В некоторых предпочтительных вариантах осуществления текучая среда представляет собой жидкость. Этот способ превосходит методику одноэтапной нагрузки устройства путем нагнетания текучей среды с последующим испытанием на утечки.

В еще одном аспекте изобретение предлагает слоистое устройство, включающее: стопку листов, соединенных сваркой; стопку листов, содержащую основной пакет листов, соединенных сваркой по периметру листов; и соединение для снятия напряжения в стопке листов; отличающееся тем, что соединение для снятия напряжения включает два смежных листа, которые расположены в стопке, но по существу не соединенные друг с другом по периметру двух смежных листов.

В настоящем описании «смежные» означает непосредственно прилегающие без промежуточных листов.

Изобретение включает любой способ использования любого описанного в настоящем документе устройства; например, химический процесс с использованием любого описанного здесь устройства. Аналогичным образом изобретение включает любое устройство для реализации любого из способов, описанных в настоящей заявке. Изобретение далее включает любое сочетание способов и/или конструкций, упомянутых в настоящем документе. Листы и вставки (в случае наличия) предпочтительно полностью выполнены из металла. В конечных устройствах металл может быть покрыт защитными покрытиями и/или каталитическими покрытиями, такими как слой пористого оксида металла с нанесением катализатора на оксид металла.

Изобретение имеет целью включение в различных альтернативных вариантах любых общих представлений и характерных признаков, которые описаны в настоящем документе и могут быть определены специалистами в данной области техники. Например, устройство изобретения может иметь любое сочетание признаков, описанных в настоящем изобретении.

Изобретение не ограничивается исключительно вариантами, изложенными выше, и включает любые способы, системы и устройства, описанные в настоящем документе. Изобретение включает все признаки или сочетания признаков, указанные в настоящем документе. Изобретение также включает способы химической обработки (включая, например, теплопередачу, химические реакции, реакцию синтеза Фишера-Тропша (ФТ)) и, например, включает одно или более (включая любые комбинации) условий, преобразований и т.д., которые упомянуты в настоящем документе. Для случаев описания процесса со ссылками на графики или таблицы изобретение включает процессы, которые имеют значения в пределах +/-20%, более предпочтительно около 10%, еще более предпочтительно около 5% и в некоторых вариантах осуществления в пределах около 1% параметров условий, диапазонов и/или значений, указанных в настоящем документе. Например, изобретение включает способ синтеза ФТ, осуществляемый со временем контакта в диапазоне от около 90 до около 278 мс, конверсией СО от около 58 до около 73% и избирательностью к метану от около 8 до около 34% (термин «около» должен включать значения в пределах +/-20%); изобретение включает способы, которые далее определяются конструкциями устройств; изобретение может быть в альтернативном варианте определено как система, которая включает как признаки устройств, так и составы текучих сред и/или условия - например, система может представлять собой устройство, содержащее газообразный водород и оксид водорода при температуре около 180°C.

Глоссарий

«Узел» - это две или более пластины, соединенные вместе с образованием слоистой структуры. Узел, как правило, состоит из ряда «подузлов» и может представлять собой функционирующее устройство или заготовку для устройства. «Подузел» - это «узел», который является (или предназначен в качестве) составляющей более крупного слоистого узла. В некоторых предпочтительных вариантах осуществления узел является полностью герметичным, за исключением впускных и выпускных отверстий. Не требуется, чтобы узел был полностью функционирующим устройством; например, он может являться заготовкой или промежуточным продуктом для полностью функционирующего устройства. Например, в некоторых случаях требуется вторичный этап обрезки, чтобы открыть впускной и выпускной каналы потока. В некоторых вариантах осуществления узел выполняется из пластин, имеющих размеры ширину и длину конечного устройства; в некоторых вариантах осуществления узлы могут быть разрезаны на несколько подузлов или в альтернативном варианте соединены с образованием более крупного узла. В некоторых предпочтительных вариантах осуществления узел (или подузел) имеет толщину 1 см или менее; в некоторых предпочтительных вариантах осуществления толщина находится в диапазоне от 0,1 до 1,0 см; в некоторых вариантах осуществления толщина находится в диапазоне от 0,2 до 0,4 см. Предпочтительно, чтобы пластины в составе узла были по существу ровными и чтобы узел имел ровную верхнюю и нижнюю поверхности.

В настоящем описании термины «пластина», «лист», «слои» и «прокладка» используются взаимозаменяемо. Пластины имеют толщину 1 см или меньше; предпочтительно 0,5 см или меньше; более предпочтительно 0,3 см или меньше; и, как правило, имеют толщину по крайней мере 0,02 см.

«Экзоскелет» - это набор элементов жесткости, которые удерживаются (например, сваркой) в плотном контакте с основными наружными поверхностями концевых пластин слоистого химического реактора и непрерывно выступают по длине концевой пластины, которая расположена между границей внутреннего давления и границей внешнего давления набора элементов жесткости. Жесткость элементов набора обеспечивает сопротивлению изгибу в направлении укладки (т.е. направлении, ортогональном плоскости слоев). Экзоскелет не является зажимом и не требует применения винтов или болтов.

«Зазор» - это наименьший размер микроканала. Как правило, в слоистом устройстве зазор располагается в направлении укладки (т.е. высоты). При использовании термина «зазор» в предпочтительных вариантах осуществления он выступает в качестве замены высоты микроканала.

«Микроканал» - это канал, имеющий по крайней мере один внутренний размер (от стенки до стенки без учета катализатора) 10 мм или меньше, предпочтительно 2 мм или меньше и больше 1 мкм (предпочтительно больше 10 мкм) и в некоторых вариантах осуществления от 50 до 1500 мкм, при этом от 500 до 1500 микрон особенно предпочтительны при использовании дисперсной формы катализатора; предпочтительно микроканал сохраняет эти размеры по длине по крайней мере 1 см, предпочтительно по крайней мере 20 см. В некоторых вариантах осуществления в диапазоне по длине от 5 до 100 см, и в некоторых вариантах осуществления - в диапазоне от 10 до 60 см. Микроканалы также определяются присутствием по крайней мере одного впускного отверстия, которое не совпадает по крайней мере с одним выпускным отверстием. Микроканалы не просто представляют собой каналы через цеолиты или мезопористые материалы. Длина микроканала соответствует направлению потока через микроканал. Высота и ширина микроканала по существу перпендикулярны направлению потока через канал. В случае слоистого устройства, в котором микроканал имеет две основных поверхности (например, поверхности, образованные уложенными и соединенными листами), высота представляет собой расстояние от основной поверхности до основной поверхности, а ширина перпендикулярна высоте. В некоторых предпочтительных вариантах осуществления настоящего изобретения микроканалы являются прямолинейными или по существу прямолинейными - это означает, что через микроканал можно беспрепятственно провести прямую линию («беспрепятственно» означает до подачи твердых катализаторов, сорбентов или иных дисперсных твердых материалов). Как правило, устройства содержат ряд микроканалов, которые имеют общий задний приемник и общий передний приемник. Хотя некоторые устройства имеют один задний приемник и один передний приемник, микроканальное устройство может иметь несколько задних приемников и несколько передних приемников. Микроканалы также определяются наличием по крайней мере одного впускного отверстия, которое не совпадает по крайней мере с одним выпускным отверстием - микроканалы не просто представляют собой каналы через цеолиты или мезопористые материалы. Высота и/или ширина микроканала реакции составляет предпочтительно 2 мм или меньше и более предпочтительно 1 мм или меньше. Стенки микроканала определяются стенками канала реакции. Эти стенки предпочтительно выполнены из твердого материала, такого как нержавеющая сталь или жаропрочный сплав на основе Ni, Со или Fe, такой как FeCrAlY. Технологические слои могут быть выполнены из материала, отличного от материала теплообменных каналов, а в одном предпочтительном варианте осуществления технологический слой выполнен из меди, алюминия или другого материала с теплопроводностью выше 30 Вт/(м·К). Выбор материала для стенок канала реакции может зависеть от реакции, для которой предназначен реактор. В некоторых вариантах осуществления стенки реакционной камеры выполнены из нержавеющей стали или инконеля, которые являются прочными и обладают хорошей теплопроводностью. Как правило, стенки канала реакции выполнены из материала, который обеспечивает первичную конструкционную опору для микроканального устройства. Микроканальное устройство может быть выполнено с применением известных способов и в некоторых предпочтительных вариантах осуществления выполнено из слоистых чередующихся пластин (также известных как «прокладки») и предпочтительно прокладки, предназначенные для каналов реакции, чередуются с прокладками, предназначенными для теплообмена. Некоторые микроканальные устройства включают по крайней мере 10 слоев (или по крайней мере 100 слоев), составляющие слоистую конструкцию, в которой каждый из этих слоев содержит по крайней мере 10 каналов (или по крайней мере 100 каналов); устройство может содержать другие слои с меньшим количеством каналов.

В некоторых устройствах технологические каналы содержат частицы катализатора. Предпочтительно частицы имеют размер (наибольший) 5 мм или меньше, в некоторых вариантах осуществления - 2 мм или меньше. Размер частиц может быть измерен с применением сит, микроскопии или иных соответствующих методик. Для относительно крупных частиц используется просеивание через сито. Дисперсные материалы, включенные в технологические каналы, могут представлять собой катализатор, адсорбент или инертный материал.

Теплоносители могут протекать по теплообменным каналам (предпочтительно микроканалам), смежным с технологическими каналами (предпочтительно микроканалами реакции), и могут представлять собой газы или жидкости, в том числе пар, жидкие металлы или любые другие известные теплоносители - система может быть оптимизирована для изменения фазы в теплообменнике. В некоторых предпочтительных вариантах осуществления ряд теплообменных слоев чередуется с рядом микроканалов реакции. Например, по крайней мере 10 теплообменников чередуются по крайней мере с 10 микроканалами реакции, и предпочтительно 10 слоев систем теплообменных микроканалов имеют поверхность контакта по крайней мере с 10 слоями микроканалов реакции. В некоторых предпочтительных вариантах осуществления при наличии «n» слоев технологических микроканалов присутствует «n+1» теплообменных слоев, причем теплообменные слои контактируют со всеми технологическими слоями. Каждый из этих слоев может содержать простые прямолинейные каналы или каналы внутри слоя могут иметь более сложную геометрию. Изобретение включает системы, которые включают как устройство, так и текучую среду, присутствующую в устройстве. При «диффузионной сварке» процесс нагрева используется для соединения деталей, в которых происходит диффузия элементов от одной детали к другой, обусловливая получение соединенного изделия за счет диффузии элементов на участке поверхности контакта (или рядом с участком, представляющим поверхность контакта до диффузионной сварки).

При пайке используется промежуточный слой, располагаемый в промежутках между деталями, промежуточный слой имеет более низкую температуру плавления, чем детали.

При сварке используется нагрев для соединения или герметизации деталей. В отличие от пайки, для сварки не требуется более легкоплавкий материал, хотя признано, что для сварного шва может быть использована проволока из того же материала или аналогичного материала, который может обладать немного сниженной температурой плавления, однако соединение также обозначается как сварное соединение при выполнении герметизации по периметру слоистого устройства с некоторой глубиной проникновения сварного шва на периферии, а не по всему объему изделия. «Сварной шов» в готовой детали может быть определен квалифицированным рабочим - например, металлург может определить шов с применением микроскопического исследования или других методик, известных в данной области техники.

«Соединение» включает сварку, диффузионную сварку, склеивание и пайку. Соединение - это любой процесс, который связывает вместе две или более деталей.

«Узел-заготовка» состоит из ряда листов, которые соединены друг с другом с образованием целостной слоистой стопки. Термином «узел-заготовка» иногда обозначается панель, и он может состоять из верхнего и нижнего листов, определяющих путь потока, и, как правило, содержит ряд листов в стопке, определяющих многочисленные пути потоков.

Изобретение также включает способы выполнения технологических операций внутри устройства, описанного в настоящем документе. «Технологическая операция» означает химическую реакцию, испарение, сжатие, химическое разделение, дистилляцию, конденсацию, смешивание, нагрев или охлаждение. «Технологическая операция» не означает только перенос текучей среды, хотя технологические операции зачастую сопровождаются переносом. В некоторых предпочтительных вариантах осуществления технологическая операция не представляет собой исключительно смешивание.

Микроканальные реакторы характеризуются наличием по крайней мере одного канала реакции, имеющего по крайней мере один размер (от стенки до стенки без учета катализатора) 1,0 см или меньше, предпочтительно 2 мм или меньше (в некоторых вариантах осуществления около 1 мм или меньше) и больше 100 нм (предпочтительно больше 1 мкм) и в некоторых вариантах осуществления от 50 до 500 мкм. Канал, содержащий катализатор, является каналом реакции. В общем, канал реакции - это канал, в котором происходит реакция. Длина канала реакции, как правило, выше. Предпочтительно длина канала реакции составляет больше 1 см, в некоторых вариантах осуществления - больше 50 см, в некоторых вариантах осуществления - больше 20 см и в некоторых вариантах осуществления находится в диапазоне от 1 до 100 см.

«Прессовая посадка» описывает способ расположения оребренной пластины (предпочтительно медной волнообразной пластины) в пространстве внутри устройства. Оребренная пластина с прессовой посадкой удерживается на месте за счет сжатия или плотной посадки в свободном объеме внутри устройства или подузла. Хотя возможно выполнение небольшого количества прихваточных сварных швов, оребренная пластина с прессовой посадкой не подвергается пайке или сварке во всех точках контакта в положении установки. Предпочтительно оребренная пластина с прессовой посадкой удерживается на месте без применения связующего или любого иного способа химического связывания.

Открытое пространство обозначает пространство внутри реактора, в котором отсутствуют соединенные внутренние опоры, сопротивляющиеся растяжению. Открытое пространство может содержать ребра или другие конструкции, которые представляют опоры, работающие на сжатие, но эти конструкции не закреплены по обеим сторонам поверхности контакта и в связи с этим не обеспечивают сопротивление растяжению. «Открытое пространство» может представлять собой часть более крупного пространства, однако в предпочтительных вариантах осуществления слоистое устройство сваривается или соединяется иным образом только на периферии.

Свободный объем - это пространство внутри устройства, которое открыто для доступа газообразного N2, поступающего в одно или более впускных отверстий устройства. Величина свободного объема может быть измерена путем откачивания газов из пространства в течение по крайней мере 10 секунд и подачи газа N2 в пространство с измерением объема газа N2, заполняющего пространство.

Внутренний линейный шов - сварные швы, которые соединяют вместе два или более слоев в пределах периметра устройства с наружной сваркой по периметру.

В соответствии со стандартной патентной терминологией «содержащий» означает «включающий», и ни один из этих терминов не исключает наличия дополнительных или множественных составляющих. Например, когда устройство содержит слой, лист и т.д., следует понимать, что устройство изобретения может включать ряд слоев, листов и т.д. В альтернативных вариантах осуществления термин «содержащий» может быть заменен на более строгие словосочетания «включающий по существу» или «состоящий из».

Краткое описание чертежей

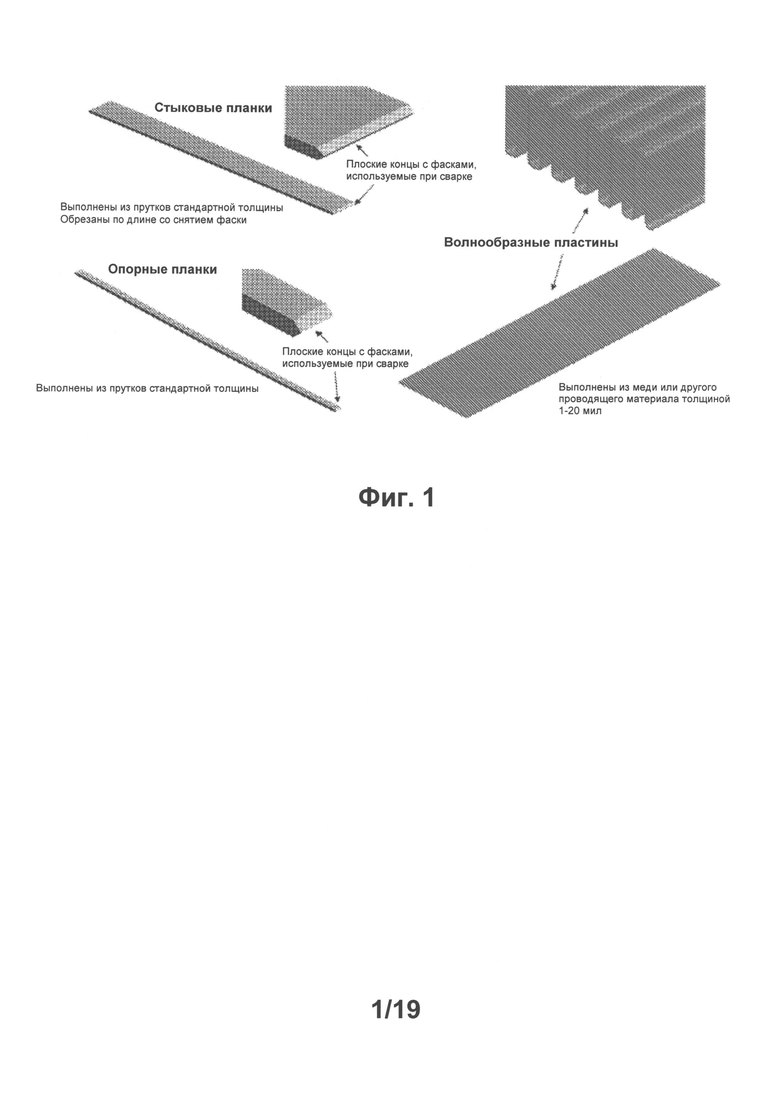

Фигура 1 иллюстрирует некоторые элементы, из которых возможна сборка технологического слоя.

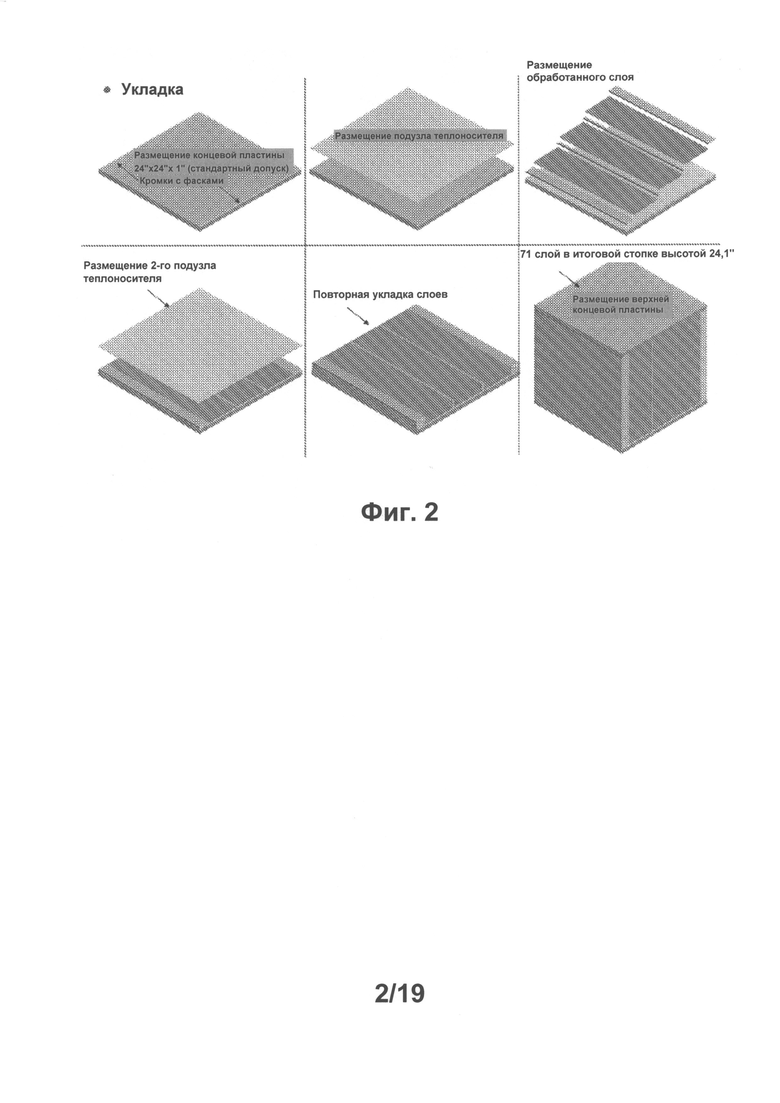

Фигура 2 демонстрирует укладку составляющих с образованием подузлов и уложенных в стопку подузлов. Каждый проиллюстрированный технологический слой содержит 3 оребренных вставки.

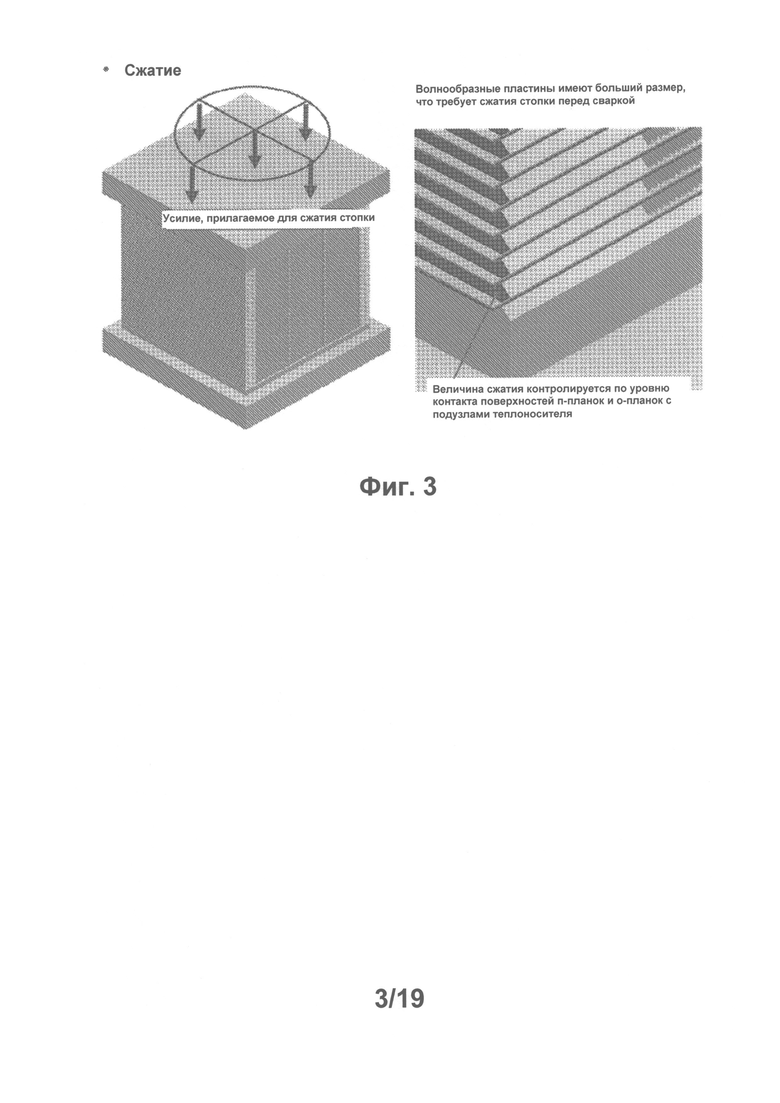

Фигура 3 демонстрирует слоистую стопку при сжатии и вид угла устройства.

Фиг.4А иллюстрирует две пластины, образующие соединение для снятия напряжения.

Фиг.4В иллюстрирует узлы расширительных соединений, приваренные к верхней и нижней части камеры реактора.

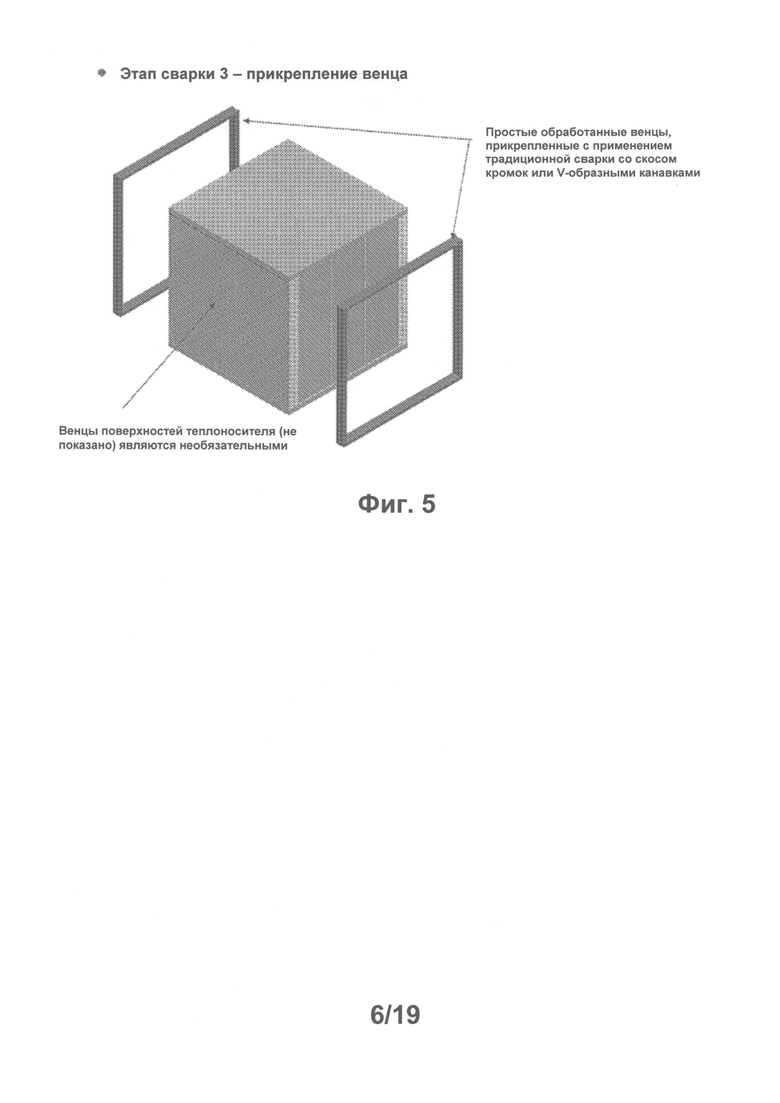

Фигура 5 иллюстрирует «венцы», устанавливаемые на наружную часть слоистого устройства.

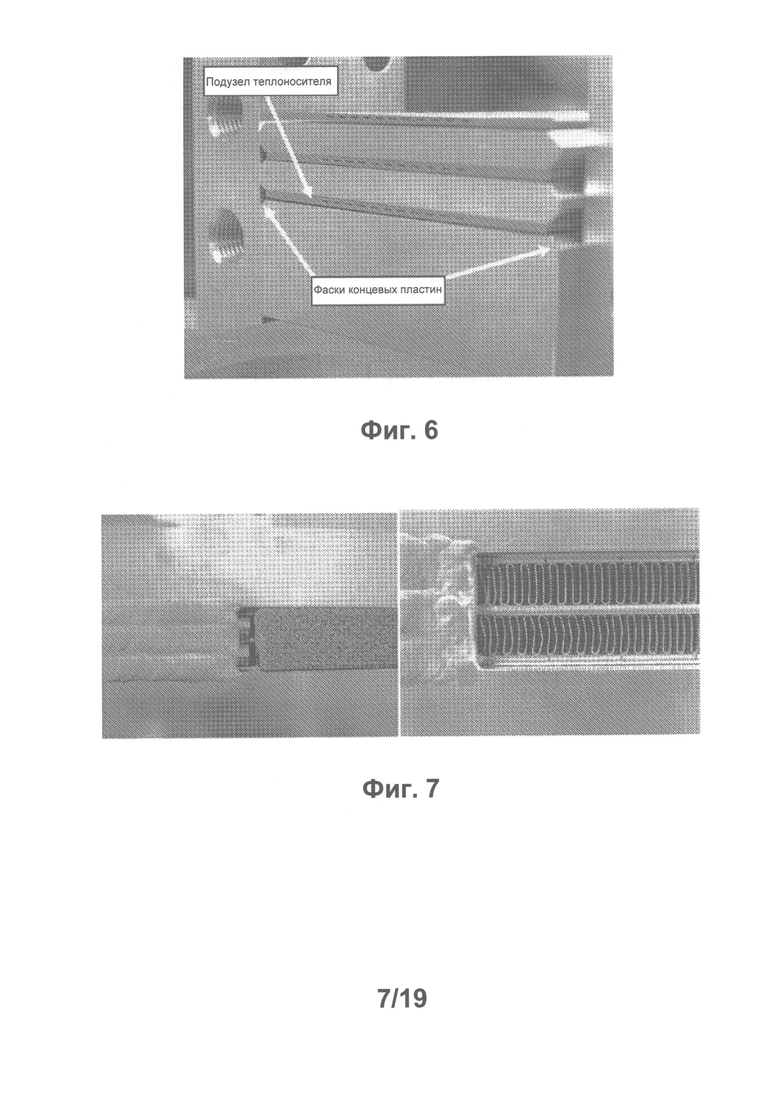

Фигура 6 демонстрирует выравнивание поверхности теплоносителя с узлами каналов теплоносителя и фасками концевой пластины.

Фигура 7 представляет собой фотографию, иллюстрирующую угловой сварной шов, добавленный (иллюстрация справа) с целью создания более равномерной платформы для узла удерживания катализатора. Неправильная форма оребренной пластины, показанной в правой части фиг.7, обусловлена сжатием.

Фигура 8 демонстрирует технологические коллекторы для реактора изобретения. На фигуре показаны коллекторы (вверху и внизу) и камера слоистого реактора (по центру).

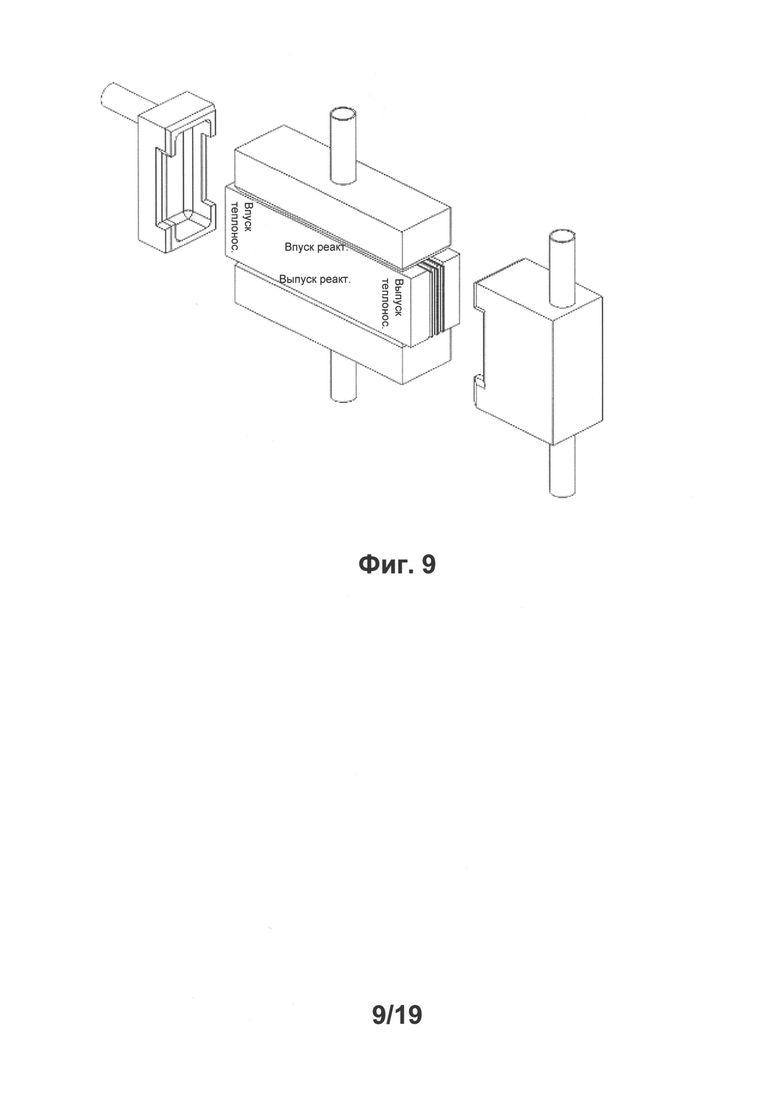

Фигура 9 демонстрирует коллекторы теплоносителя для устройства изобретения.

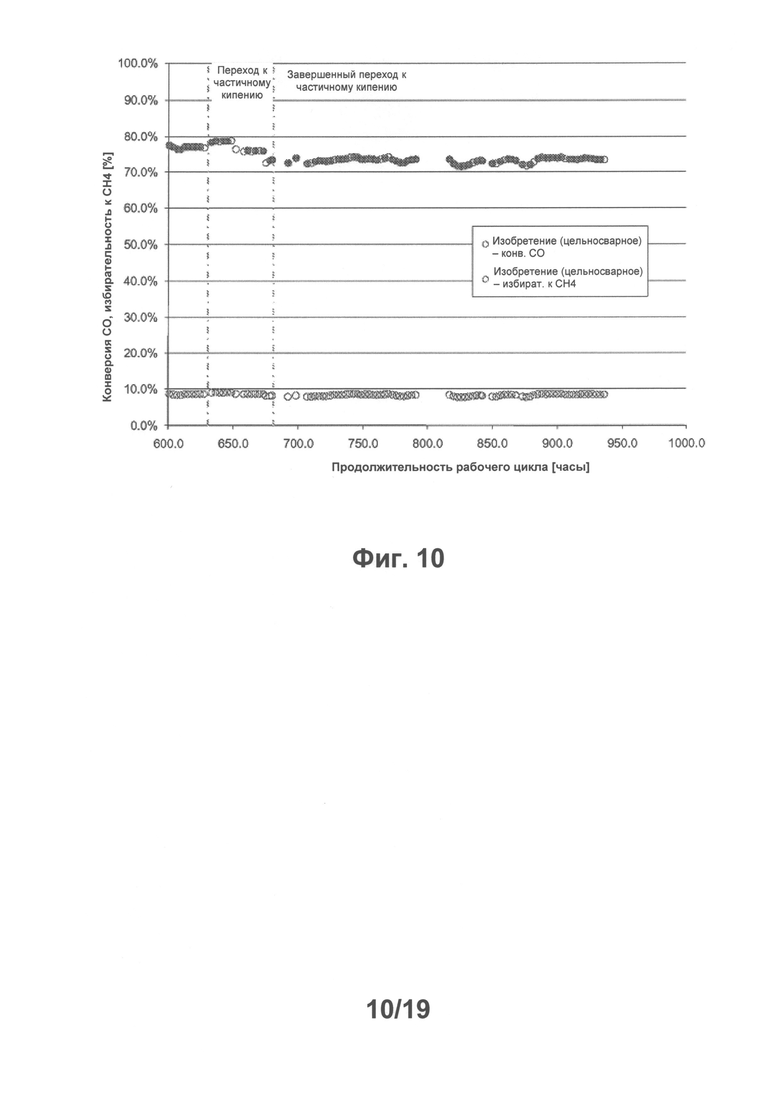

Фигура 10 демонстрирует переход к частичному кипению и устойчивой производительности для цельносварного реактора.

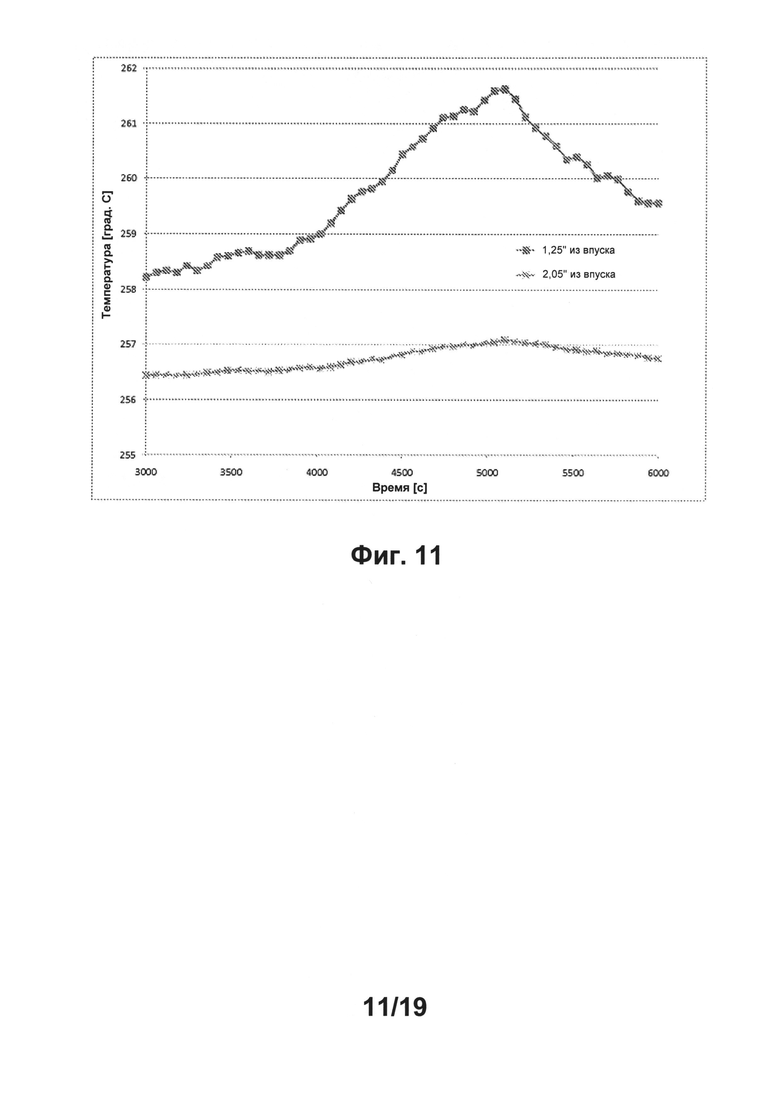

Фигура 11 демонстрирует график теплового убегания в цельносварном реакторе изобретения при времени контакта 70 мс.

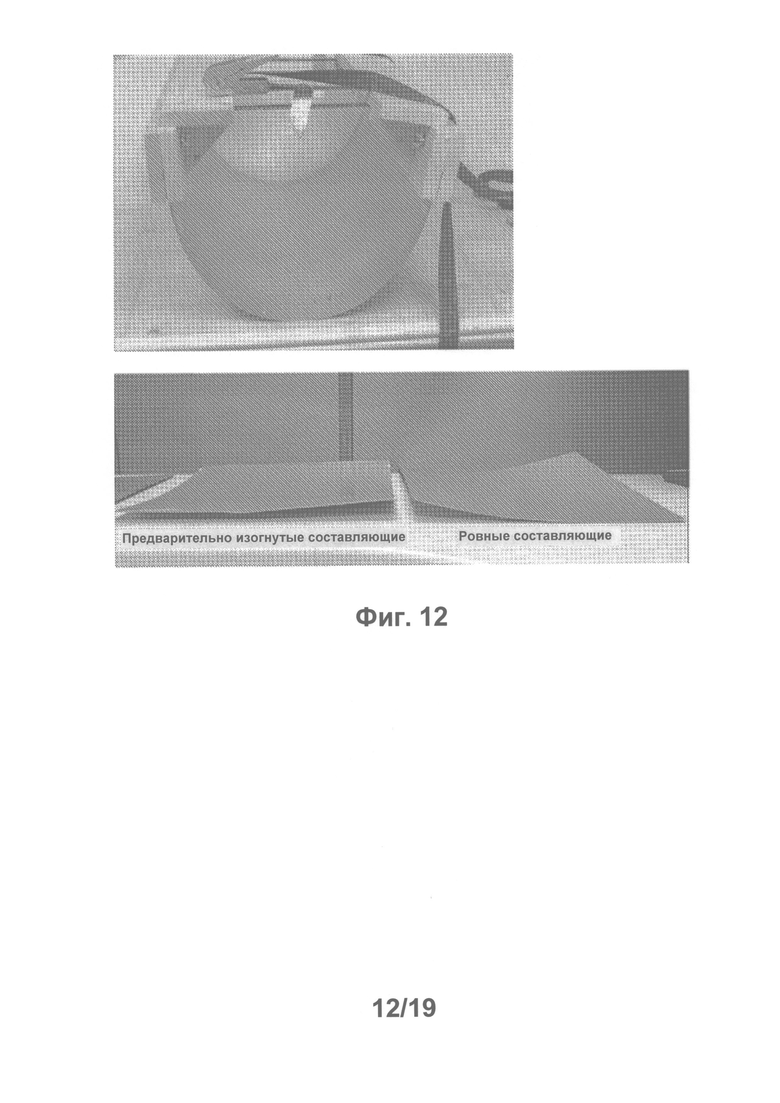

Фиг.12 иллюстрирует предварительный изгиб, выполненный параллельно каналам теплоносителя для снижения кривизны.

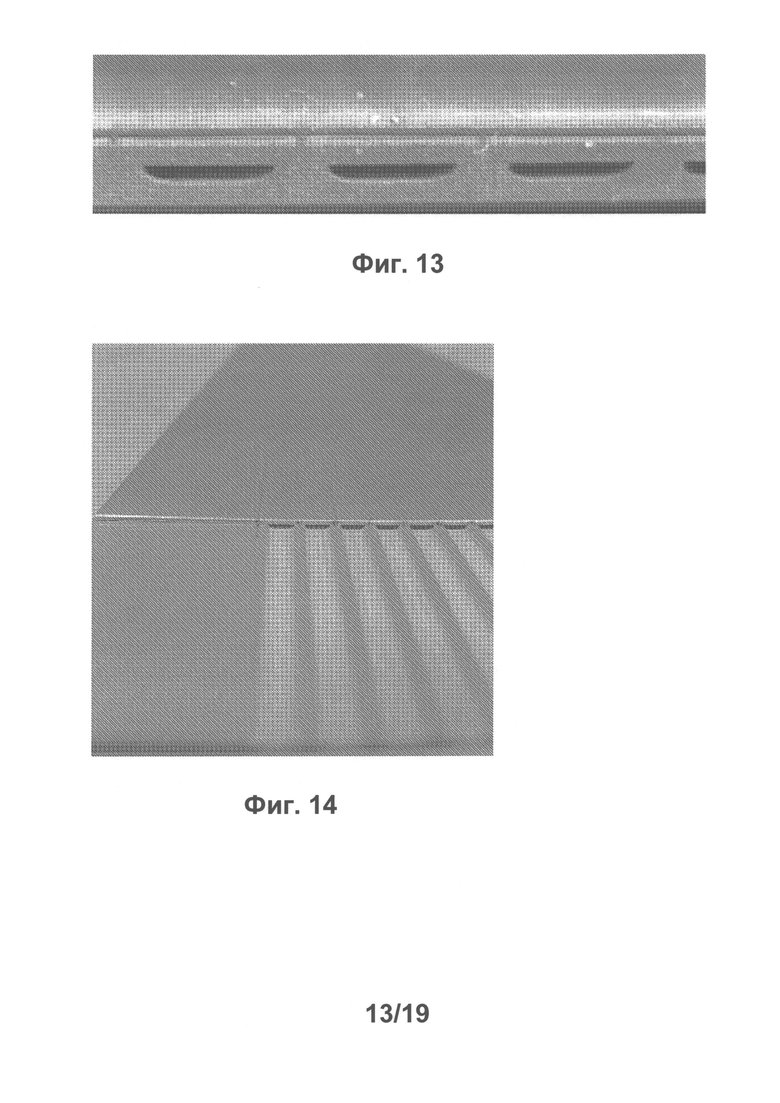

Фиг.13 представляет снимок в разрезе оребренной пластины с прессовой посадкой, смежной с гребнями, образованными в процессе лазерной сварки. Оребренная пластина контактирует с гребнями, и между оребренной пластиной и теплопередающей стенкой наблюдается мелкая открытая трещина.

Фиг.14 демонстрирует линии сплавления лазерных швов, которые соединяют верхнюю часть ребер между параллельными и смежными каналами теплоносителя, сформированными в нижней пластине.

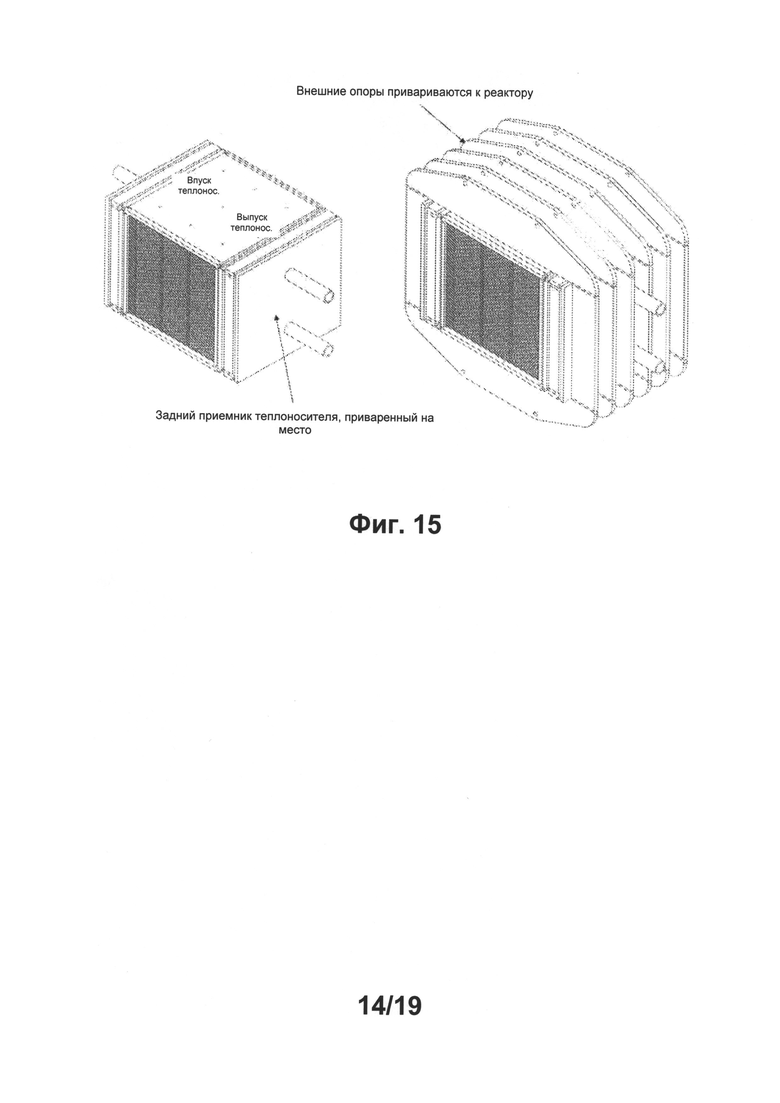

Фигура 15 демонстрирует камеру слоистого реактора (слева) и реактор с внешними опорами (экзоскелет).

Фиг.16 иллюстрирует узел, образованный из 4 подузлов, которые были соединены точечной сваркой.

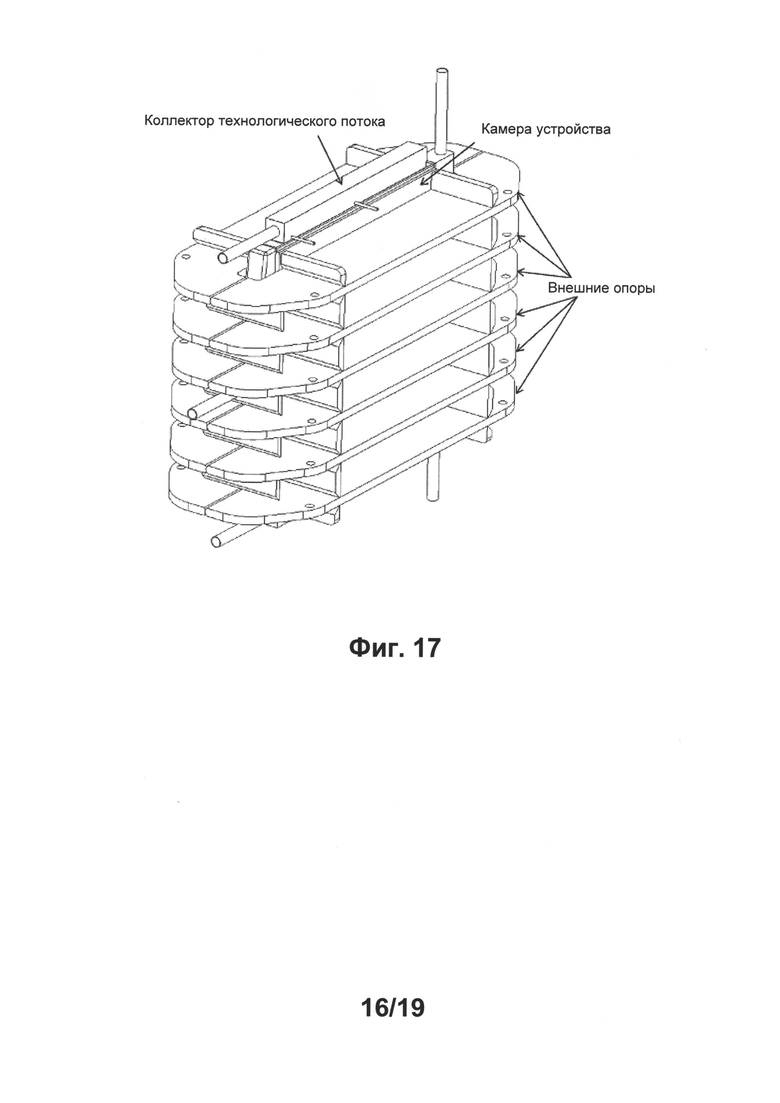

Фигура 17 иллюстрирует устройство из примера 8, включающее наружные опоры. Размеры камеры устройства составляли примерно 0,6×0,6×0,08 м.

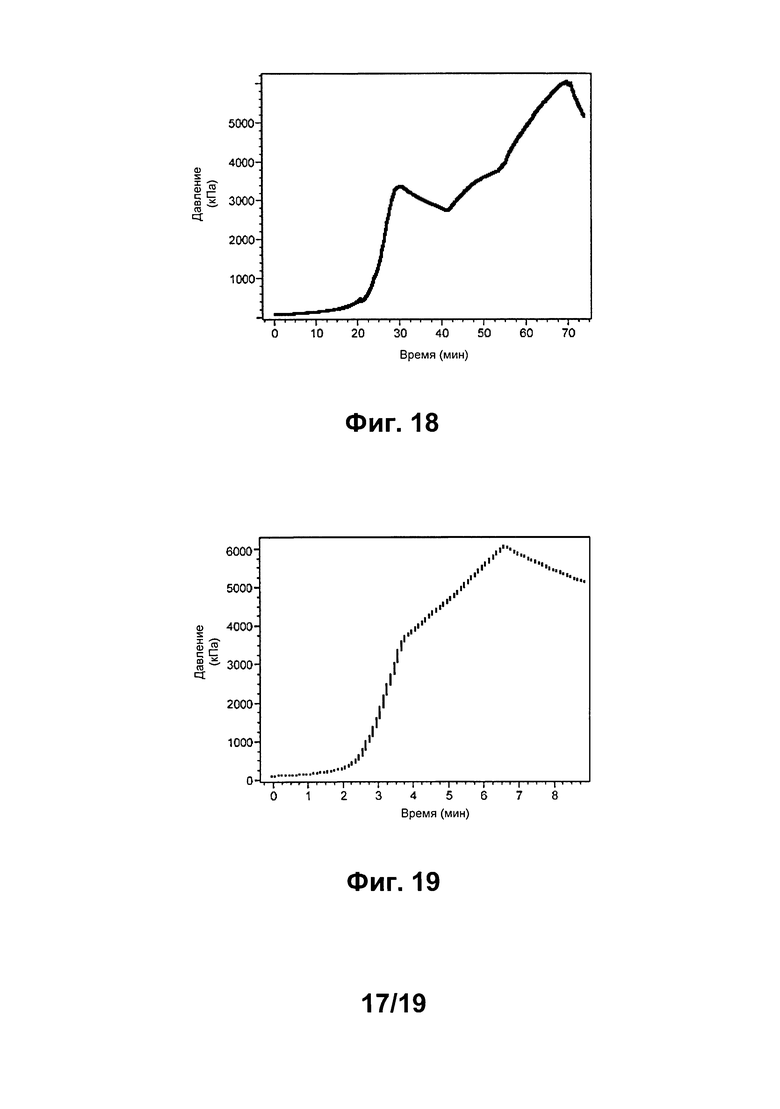

Фигура 18 демонстрирует график цикла давления, используемого для гидростатических испытаний технологического контура устройства из примера 8.

Фигура 19 демонстрирует график цикла давления, используемого для гидростатических испытаний контура теплоносителя устройства из примера 8.

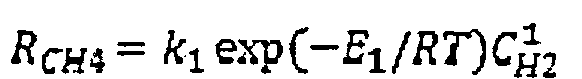

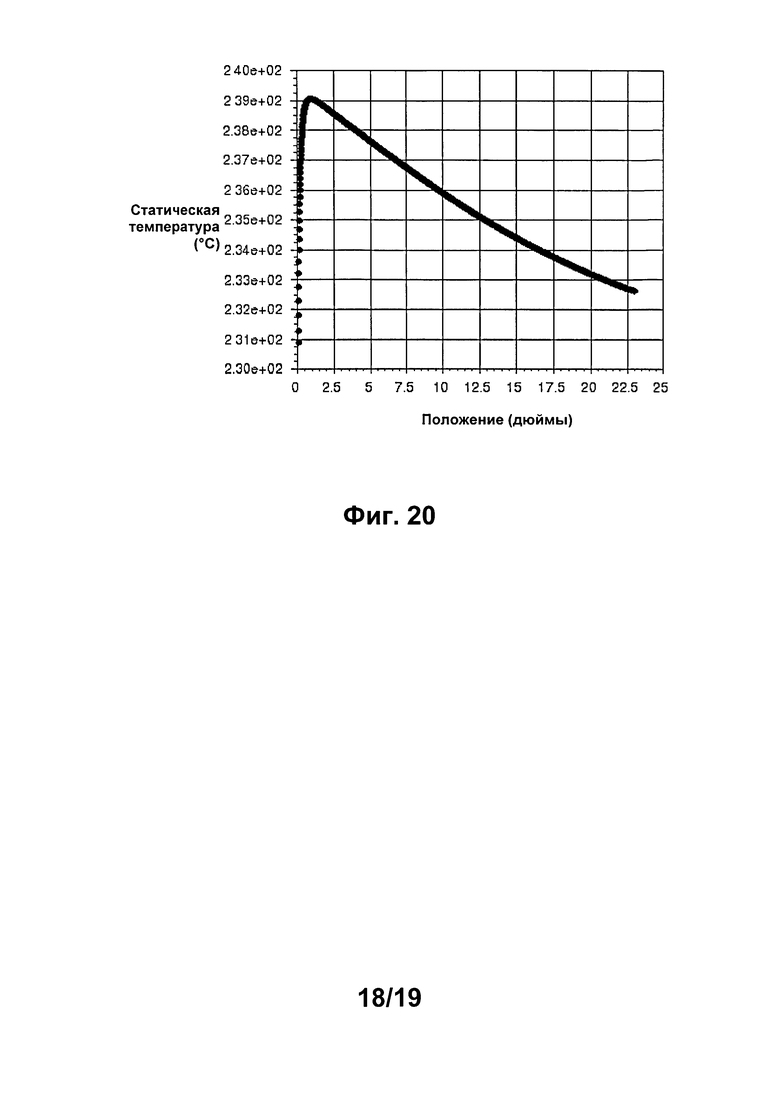

Фигура 20 демонстрирует график температуры катализатора вдоль центральной линии слоя основания. Высота оребренной пластины составляет 0,563 см (0,225″).

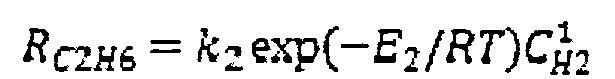

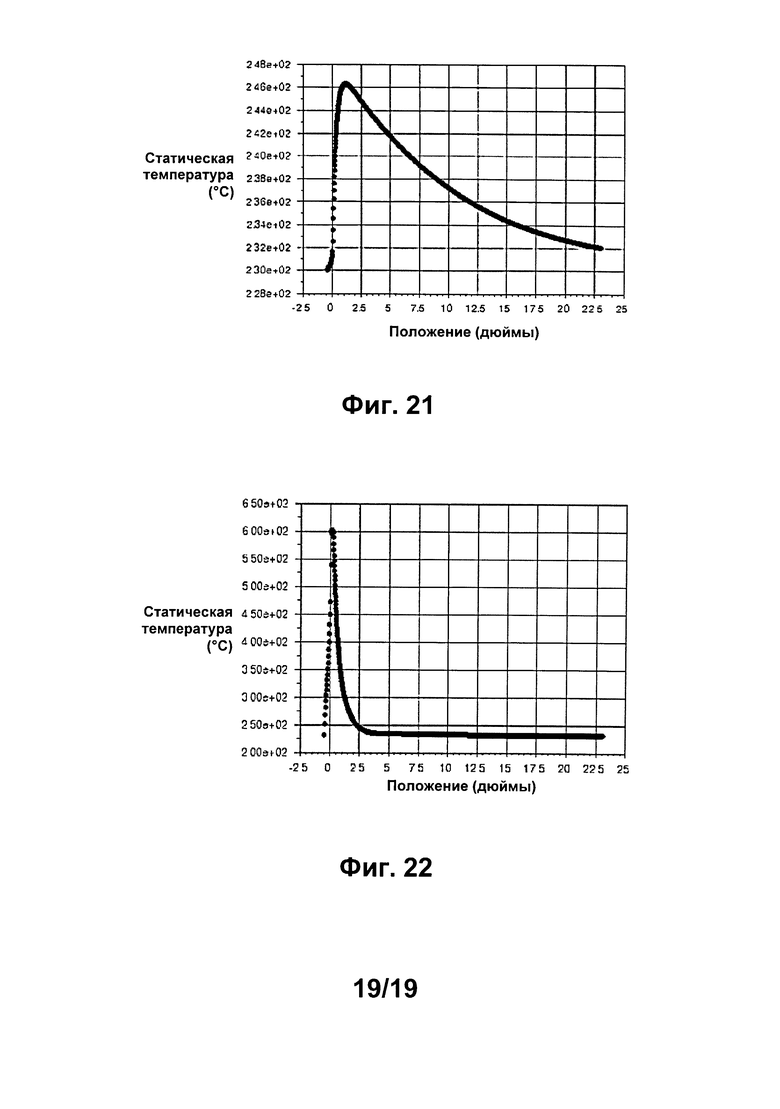

Фигура 21: пример 10: температура катализатора вдоль центральной линии уплотненного слоя. Высота оребренной пластины 0,5″.

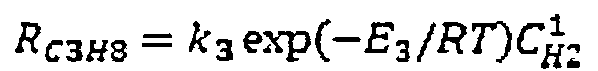

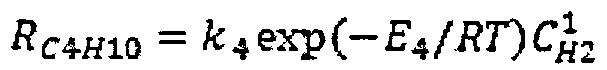

Фигура 22: пример 10: температура катализатора вдоль центральной линии уплотненного слоя. Высота оребренной пластины 2,5 см (1,0″).

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Описанное изобретение предлагает способы производства устройств и устройства, которые могут быть изготовлены в соответствии с этими способами. Изобретение далее включает способы выполнения технологических операций в устройствах. Технологические операции могут включать химические реакции, изменение фазы, смешивание, теплопередачу и разделение. Устройства могут быть микроканальными, или могут использоваться устройства с более крупными характеристическими размерами. Характеристический размер микроканала определяется как 10 мм или меньше в диапазоне от 0,001 мм до 10 мм, в предпочтительном диапазоне от 0,01 мм до 2 мм и в некоторых вариантах осуществления от 0,1 до 2 мм.

В некоторых вариантах осуществления способ включает первый этап формирования подузла из по крайней мере двух листов - нижнего листа и верхнего листа (нижний лист может содержать вытравленные каналы); в альтернативном варианте между верхним и нижним листами может быть расположен лист со сквозными каналами. В некоторых вариантах осуществления подузел может быть выполнен из трех или более листов. Возможны небольшие утечки, но текучая среда, циркулирующая через первый узел, по существу остается внутри первого подузла. На втором этапе первый подузел укладывается смежно с технологическим слоем, и подузел и технологический слой соединяются с прессовой посадкой, обеспечивающей термический контакт, с образованием узла, который включает по крайней мере два или более канала текучей среды.

Один способ соединения подузла предлагает создание короткой стопки слоев, которая включает два или более слоя для создания каналов текучей среды. В альтернативных вариантах осуществления более двух слоев могут быть соединены для создания системы параллельных каналов текучей среды или подузла, который обеспечивает каналы текучей среды для двух или более текучих сред.

В качестве примера одного варианта осуществления для формирования первого узла прокладка или слой, содержащий предварительно сформированные каналы (каналы могут быть выполнены травлением), соединяется с верхней пластиной. Кромки подузла являются по существу герметически уплотненными вдоль кромок для предотвращения утечки текучей среды через боковые края и поддержания непрерывности проходного сечения таким образом, что более 95% и предпочтительно 99%, и более предпочтительно 99,9% текучей среды, которая поступает из первого впускного отверстия, покидает подузел через первое выпускное отверстие, а не вытекает через боковые края или по другим путям, не предусмотренным для направления потока. В альтернативных вариантах осуществления возможно более одного впускного и/или выпускного отверстия, что определяется слоистой геометрией изделия.

Слоистые изделия предпочтительно также уплотнены вдоль верхней или нижней поверхности подузла по длине коридоров непрерывного металла или материала; в некоторых предпочтительных вариантах осуществления по крайней мере 50% коридоров имеют непрерывные уплотнения в направлении длины на по крайней мере верхней и/или нижней поверхности; как правило, уплотнения расположены вдоль стенок каналов, которые разделяют каналы. Соединение может осуществляться только на участках, где при укладке подузла осуществляется контакт металла между слоями. Должно быть понятно, что участки, содержащие канал потока или свободный объем для циркуляции текучих сред после изготовления устройства, не должны быть закрыты. Уплотнение образуется за счет контакта двух материалов. Также должно быть понятно, что соединение подузла вдоль одной или более поверхностей подузла может быть непрерывным вдоль пути потока или прерывистым в соответствии с эксплуатационными требованиями к конструкции устройства. Текучая среда может вытекать или подаваться из одного параллельного канала к следующему внутри первого подузла при испытаниях функциональности устройства или при выполнении проверок контроля качества перед эксплуатацией. Этот малый объем поперечного потока составляет меньше 20% потока на канал и более предпочтительно менее 10%, и еще более предпочтительно 25 или меньше; эти проценты могут быть основаны на средних показателях поперечного потока через все каналы или поперечном потоке из любого избранного канала.

Соединение подузла включает по крайней мере два слоя, но может включать три или более слоя. В одном варианте осуществления в подузел соединены двадцать или более слоев. Способы соединения первого подузла включают, но не ограничиваются, лазерную сварку, контактную сварку сопротивлением, ротационную сварку трением, ультразвуковую сварку, диффузионную сварку, пайку, диффузионную пайку или пайку с прозрачной жидкой фазой, клеевое соединение, реактивное соединение, механическое соединение и т.п. Применение лазерной сварки является предпочтительным вариантом осуществления при использовании лазерной сварки определенного типа (включая волоконные лазеры и волоконные иттербиевые лазеры, в частности, в связи с их низкой потребляемой мощностью, которая ограничивает уровень деформаций металла после соединения).

Способ соединения поверхности подузла может быть аналогичным или отличным от способа уплотнения кромок подузла. В одном варианте осуществления для уплотнения вдоль периметра используется волоконный лазер, а в другом варианте осуществления используется импульсный лазер. Также для уплотнения периметра (за исключением участков входа или выхода из слоя каналов потока) могут быть использованы другие способы сварки или соединения.

Соединенный или уплотненный подузел предпочтительно подвергается проверке качества (контролю качества) перед укладкой в узел. Оценка может быть выполнена для каждого подузла, контролю качества может быть подвергнута статистическая выборка подузлов, либо оценка качества может быть выполнена для случайной выборки подузлов. Проверка качества может включать испытание под давлением для проверки на утечки, испытания в потоке для проверки падения давления или испытания с применением красителя для проверки распределения времени пребывания, на основании которого можно сделать вывод о потоке между предполагаемыми уплотненными внутренними параллельными каналами.

Соединенные или уплотненные подузлы далее могут быть соединены в узел посредством чередования или повторения соединенных подузлов со вторым подузлом или второй системой каналов текучей среды для создания устройства с двумя или более наборами каналов текучей среды.

Канал текучей среды может включать волнообразную или оребренную конструкцию либо альтернативную конструкцию, пригодную для химической обработки, такую как пена, войлок, набивка, ячеистые структуры, такие как аэрогель, соты и т.п. В некоторых предпочтительных вариантах осуществления волнообразная или оребренная конструкция создает каналы или камеры, имеющие коэффициент соотношения сторон (высота к ширине) больше единицы, где высота представляет собой расстояние между двумя подузлами, а ширина - расстояние между повторяющимися оребренными пластинами или смежными плечами (волнообразные поверхности) волнообразной пластины. В альтернативном варианте осуществления второй канал текучей среды может содержать любую теплопроводящую конструкцию.

В предпочтительном варианте осуществления второй канал текучей среды включает технологические каналы, а первый подузел содержит теплопередающие каналы, хотя в некоторых вариантах осуществления эта функциональная взаимосвязь может быть обратной.

Пример элементов, которые можно использовать для конструирования канала текучей среды, представлен на фиг.1, где волнообразная пластина создается из плоской фольги. Наружная часть канала текучей среды уплотняется с использованием стыковых планок (также определенных как периферийные планки, или п-планки) либо боковых планок, а также может включать использование опорных планок (о-планок).

Первый подузел размещается или укладывается между слоем второго канала текучей среды (показан как волнообразный слой). Это показано на фиг.2. Возможен один непрерывный второй канал текучей среды или ряд непрерывных каналов текучей среды (три показаны на фигуре 2), уложенных на каждом слое для второго канала текучей среды.

Технологическая волнообразная пластина может быть соединена с первым подузлом с применением сварки на вершинах выпуклостей или термического соединения связующими или другими материалами, которые повышают теплопроводность контакта между первым подузлом и вторым каналом текучей среды. В одном варианте осуществления два слоя запрессовываются друг в друга в процессе укладки и подвергаются сварке без добавления дополнительного материала для повышения термического соединения (этот вариант осуществления без пайки или сварных швов для соединения деталей называется «прессовой посадкой»). В другом варианте осуществления для снижения сопротивления между первым подузлом и вторым каналом текучей среды добавляется дополнительный материал. В другом варианте осуществления термический контакт при химической обработке повышается за счет применения многостадийного процесса, в котором малый просвет или зазоры между технологической конструкцией с прессовой посадкой и подузлами заполняются жидкостью в процессе обработки под действием капиллярных сил. Жидкость может предпочтительно заполнять зазоры и повышать проводимость композитной структуры при эксплуатации химической установки.

После укладки комбинированной стопки, которая включает первый подузел и второй канал текучей среды, устройство изобретения соединяется для образования стопки с применением такого способа, как, но, не ограничиваясь, наружная сварка, связующие и реактивное соединение. Для сварки стопки могут использоваться различные способы сварки, включая, в том числе газовольфрамовую сварку, сварку плавящимся электродом в инертном газе, лазерную сварку, электронно-лучевую сварку. Также для соединения периметра может быть использована пайка мягким припоем, если эксплуатационная температура и давление химического реактора являются достаточно благоприятными для применения мягкого припоя.

Перед соединением конечного узла стопка может быть подвергнута сжатию для обеспечения контакта слоев и снижения полостей между слоями, где происходит окончательное соединение устройства. Сжатие может быть выполнено, например, с использованием зажимного приспособления, прикладывающего нагрузку за счет болтового соединения, или с применением наружного пресса для прикладывания нагрузки к стопке. Волнообразная пластина с прессовой посадкой может деформироваться при сжатии и оставаться в деформированном состоянии после прекращения сжатия.

Перед укладкой может потребоваться выравнивание узлов. Один способ выравнивания включает выравнивание прокаткой сваренного лазерной сваркой подузла на рихтовочном станке. Этот способ снизил деформацию при использовании пластин с размерами 15×60 см (6″×24″). Эти панели имели деформацию в одном направлении - по длине линий сплавления сварных швов. Выравнивание прокаткой дало менее успешные результаты для подузла с размерами 60×60 см (24″×24″), когда деталь имела деформации в двух направлениях (форма чаши или трехмерная параболообразная форма). Стандартный рихтовочный станок был использован для выравнивания деформированной детали, но это привело к разрушению лазерных сварных швов. Нестандартный ручной валик мягкого действия был использован для менее агрессивного изгиба деформированной детали к более ровному состоянию. Нестандартный ручной валик обеспечил некоторое снижение деформации, но не обеспечил восстановление по существу ровного состояния детали, где по существу ровное состояние определяется отставанием любого угла детали, уложенной на ровную поверхность, не более чем на 1 см. Таким образом, мягкое выравнивание может обеспечить получение более качественного устройства, в частности, для подузлов с различной шириной и длиной (т.е. не квадратных подузлов). В некоторых предпочтительных вариантах осуществления выравнивание выполняется для подузлов, имеющих ширину около 15 см или менее; в некоторых вариантах осуществления - ширину от около 10 до 20 см.

V-образные канавки представляют преимущество между подузлами, поскольку угловые сварные швы могут быть использованы для заполнения V-образных канавок. Подузел может несколько выступать за участок боковых планок или стыковых планок. В альтернативном варианте осуществления подузел установлен по существу вровень со стыковой планкой. По существу вровень означает в пределах 5 или менее толщин подузла. В качестве примера, если бы толщина подузла составляла 0,025 см (0,01″), в таком случае выступание или углубление кромки подузла не должно было бы составлять более 0,125 см (0,05″) от кромки стыковой планки. Для подузла толщиной 0,15 см (0,06″) смещение от расположения вровень составляет не более 0,75 см (0,3″) с предпочтительным смещением не более 0,15 см (0,06″) от расположения вровень, напр., выступание на 0,15 см (0,06″) или углубление на 0,15 см (0,06″) в качестве предварительного варианта осуществления.

Ключевое преимущество этого комбинированного способа производства заключается в снижении требований к подготовке поверхности для диффузионной сварки и/или пайки. Для качественной диффузионной сварки и/или пайки поверхности должны быть очень чистыми, ровными и с жесткими допусками для точной подгонки. Устранение этапа диффузионной пайки и/или сварки также устраняет необходимость в воздействии высоких температур на крупное устройство, которое требуется для диффузионной сварки и/или пайки. Энергия, необходимая для нагрева и охлаждения крупного устройства является значительной, как и время, требуемое для нагрева и охлаждения крупного устройства при сварке или пайке, чтобы исключить избыточные температурные напряжения и соответствующую деформацию. Для устройства, выполненного из нержавеющей стали, состоящего из преимущественно ровных внутренних слоев, внутренний температурный градиент от наиболее удаленного от центра угла к центральной точке должен составлять менее 30°C при температуре выше 500°C для предотвращения механической деформации слоя. Для устройства с поперечным сечением больше 0,5×0,5 м может потребоваться несколько суток для нагрева и несколько суток для охлаждения устройства при пайке или сварке в процессе вакуумной термической обработки. Необходимое время на обработку и подготовку поверхности деталей повышает общую стоимость реактора.

Способ изобретения для производства устройства исключает необходимость этапа диффузионной сварки и/или пайки реактора. Способ изобретения может обеспечить производство реакторов более высокого качества при сниженной стоимости и за меньшее время.

Неожиданный результат устройства изобретения с прессовой посадкой заключается в эффекте сопротивления контакта между слоями. Прессовая посадка слоев не обеспечивает плотный термический контакт, что дополнительно усугубляется по мере повышения размера устройства и неидеальном выравнивании начальной детали. Тепло передается между первым подузлом и вторым каналом текучей среды через участок контакта низкого качества, разделяющего потоки текучей среды. В устройстве с применением диффузионной сварки или пайки каждый слой находится в плотном термическом контакте, что обусловлено самим характером диффузионной сварки и/или пайки, тогда как локальная шероховатость поверхности и/или неровности детали либо исходная деформация снижают эффективность теплопередачи между слоями.

Значимость термического контакта между слоями зависит от эксплуатационных требований к процессу для реактора или устройства. В некоторых вариантах осуществления внутренние полости между двумя слоями заполняются при эксплуатации технологической рабочей средой. В другом варианте осуществления термически соединяющий материал, такой как связующее, замазка, жидкость или деформируемое твердое тело, как например, графит или подобный промежуточный слой, может быть введен в слой с прессовой посадкой для снижения сопротивления контакта между двумя слоями текучей среды (по крайней мере один из которых является слоем с прессовой посадкой).

В некоторых вариантах осуществления промежуточный термический контактный слой не требуется. В реакторе изобретения было выполнено испытание для реакции Фишера-Тропша без использования промежуточного слоя для повышения термического контакта между технологической стороной волнообразной пластины и стороной теплоносителя подузла, сваренного лазерной сваркой. Эксплуатационные показатели по существу соответствовали показателям, измеренным для цельнопаяного реактора аналогичной конструкции.

Также предусмотрено, что реакции или технологические операции с участием водорода и/или жидкости, включая, но, не ограничиваясь, реакции гидрирования, гидрокрекинга или гидрообработки, не требуют применения теплопроводящего слоя между первым подузлом и вторым каналом текучей среды. Эти текучие среды обладают хорошим коэффициентом теплопроводности, и при заполнении этими текучими средами полостей может быть обеспечена хорошая теплопроводность. Жидкости обеспечат достаточное капиллярное натяжение для проникновения в полости между оребренной пластиной и смежной теплопередающей поверхностью. Кроме того, следует отметить, что поверхностное натяжение масел по существу ниже на меди, чем на нержавеющей стали, что далее способствует капиллярному натяжению масла или воска в случае реактора Фишера-Тропша для проникновения в полости между медью и нержавеющей сталью (или другим металлом) в ходе реакции. Повышенное поверхностное натяжение масла или разжиженного воска на нержавеющей стали может не иметь того же эффекта или вызывать необходимость в существенно меньших зазорах для проникновения жидкости в полости. Также предусмотрено, что медные оребренные пластины будут менее восприимчивы к производственным отклонениям.

Предусмотрено, что для реакций, включающих реакции окисления, может потребоваться применение промежуточного теплопроводящего материала. В одном варианте осуществления катализатор с покрытием из пористого оксида или другая удерживаемая текучая среда во втором канале текучей среды также может служить в качестве промежуточного теплопроводящего материала при заполнении полостей между двумя слоями для обеспечения теплопередачи и регулирования температуры реакции.

Соединение для снятия напряжения

Соединение для снятия напряжения, выполненное из двух сваренных вместе пластин, может быть добавлено к стопке для снижения напряжения, присутствующего в сварных швах, соединяющих смежные слои в камере. Соединение предназначено для раскрытия (расширения) по мере нагнетания давления при эксплуатации. При этом уплотняющие сварные швы, расположенные на наружных поверхностях реактора, остаются ненапряженными, что повышает срок службы устройства.

Расширительное соединение выполнено из двух металлических пластин, как правило, одной ширины и длины со стопкой. Например, в устройстве, представленном в другом месте настоящего описания, пластины имеют ширину ~60 см (24″) и длину 60 см (24″), соответствуя размерам других пластин в стопке. Предпочтительно нижняя пластина тоньше верхней пластины в соединении для снятия напряжений; например, пластина основания (т.е. пластина, копланарная и контактирующая со стопкой) может иметь толщину ~0,625 см (0,25″), а верхняя пластина (пластина ближе к наружной основной поверхности) - толщину 0,1 см (0,04″). В некоторых предпочтительных вариантах осуществления пластина основания содержит ряд отверстий, а верхняя пластина не имеет отдельных особенностей. Пластины располагаются друг на друге и выравниваются по кромкам. Далее пластины свариваются с применением лазерной сварки. Кромки пластин расширительного соединения не имеют непрерывных сварных швов; это обеспечивает перемещение пластин в процессе эксплуатации устройства. Предпочтительно контур сварных швов выполнен таким образом, что кромки пластин соединены только по углам. Это обеспечивает разделение кромок в процессе эксплуатации для компенсации при необходимости любого расширения реактора, не подвергая напряжению уплотняющие сварные швы на реакторе, и изоляцию различных внутренних швов друг от друга. Отверстия в пластине основания обеспечивают индивидуальную проверку сварных швов на утечки перед сборкой в реактор. После успешно пройденных квалификационных испытаний для расширительного соединения отверстия в пластине основания могут быть заполнены с использованием стандартного процесса газовольфрамовой сварки.

Предпочтительно в камере готового реактора используются два узла расширительного соединения: один в верхней части камеры, и один - в нижней части. Предпочтительно одна пластина соединения для снятия напряжений расположена напротив камеры реактора и сварена с подузлом теплоносителя по всей окружности периметра.

В процессе эксплуатации реактор находится под давлением. Давление приводит к упругому растяжению наружных опор. При отсутствии соединений для снятия напряжений это привело бы к соответствующему растяжению самой камеры реактора и развитию вызванных напряжением деформаций в уплотняющих сварных швах. В присутствии соединений для снятия напряжений упругое растяжение вызывает раскрытие соединений, снижая деформации в сварных швах.

Дополнительный этап сварки венца (который выполнен из сплошного полого квадрата или металлического кольца прямоугольного сечения либо из двух или более деталей, сваренных вместе с образованием сплошного кольца, которое выступает над поверхностью камеры). Венец создает вспомогательную конструкцию для устройства и конечных эксплуатационных коллекторов (макроколлекторов) таким образом, что при ремонте соединение между макроколлектором и устройством может быть разрезано и повторно сварено или соединено для последующего периода эксплуатации. Это применение венца особенно эффективно в качестве средства для удаления или восстановления катализатора, содержащегося в камере реактора. Венцы, устройства, содержащие венцы, способы производства устройств, содержащих венцы, и способы использования устройств, содержащих венцы, являются дополнительными оригинальными аспектами изобретения.

Примеры:

Пример 1. Сварной подузел - сварной реактор - проводящая оребренная пластина с прессовой посадкой

Сварной реактор был изготовлен и подвергнут эксплуатации для подтверждения одинаковых эксплуатационных показателей с паяным реактором с использованием в качестве испытания реакции Фишера-Тропша. Эксплуатация реактора осуществлялась непрерывно на протяжении более 2000 часов и продемонстрировала, что контакт содержащей катализатор технологической пластины и подузла с прессовой посадкой оказался достаточным для эффективной работы реактора и обеспечил соответствие эксплуатационным показателям паяного реактора той же конструкции.

Описание устройства

Двуслойное цельносварное устройство Фишера-Тропша было разработано и изготовлено для подтверждения производственного процесса изобретения. Конструкция многоканального микрореактора включает две технологические повторяющиеся единицы, чередующиеся с тремя повторяющимися единицами теплоносителя. Каналы теплоносителя ориентированы поперек потока технологических каналов.

Технологические каналы выполнены из медных волнообразных пластин длиной 15,75 см (6,2 дюйма), шириной 7,62 см (3 дюйма) и высотой 0,635 см (0,256 дюймов). Толщина волнообразной пластины составляет 0,015 см (0,006 дюймов). Конечное устройство содержит 274 технологических канала в двух слоях. Каждый из этих каналов обладает следующими средними размерами: ширина - 0,095 см (0,0375 дюйма), высота - 0,635 см (0,25 дюймов) и длина - 7,62 см (3 дюйма). Оребренная пластина превышает на 0,015 см (0,006 м) номинальный размер смежных стыковых планок для обеспечения превосходного термического контакта.

Каналы теплоносителя устройства, включающие сваренные лазерной сваркой подузлы, соединены с верхней пластиной иттербиевым волоконным лазером (модель производства IPG YLR-600-SM: иттербиевый волоконный лазер мощностью 600 Ватт, длина волны 1,07 микрон) с выполнением сварного шва толщиной от 50 до 150 микрон, проникающего через верхнюю пластину толщиной 500 микрон в нижнюю канальную пластину толщиной 1000 микрон, не проплавляя ее по всей толщине. Подузлы выполнены из двух прокладок, которые включают верхний, или обшивочный лист или стенки, соединенные с канальной прокладкой, которая содержит каналы потока для теплопередающей текучей среды. Эти подузлы теплоносителя уложены в устройство с размерами Д×Ш×В-8×25×7 см (~3″×~10″×~2,7″) и уплотнены по периметру при помощи швов, полученных сваркой плавлением, и угловых сварных швов.

После сварки составляющих камеры устройство было очищено, и в него были загружены 66,5 граммов высокоактивного кобальтового катализатора, полученного от компании Oxford Catalysts, Limited (Оксфорд Каталистс, Лимитед), и карбида кремния с зернистостью 120, поставленного компанией Atlantic Equipment Engineers (Атлантик Иквипмент Инженирс).

Последние этапы производства включали сварку заднего и переднего приемников (для теплоносителя и технологических каналов для наружных соединений в макромасштабе, т.е. крупными трубопроводами) и сварку опор. Сварка опор представляла собой конструкционную необходимость для данной конструкции, которая также обеспечивает безопасную эксплуатацию устройства без необходимости в системе защитной оболочки под давлением.

Изготовление составляющих камеры