Область техники

Настоящее изобретение относится к способу сжижения обогащенных метаном газовых потоков и более эффективному получению таких сжиженных потоков.

Уровень техники

Природным газом обычно называют разреженные или газообразные углеводороды (состоящие из метана и легких углеводородов, таких как этан, пропан, бутан и т.п.), которые находят в земле. Находящиеся в земле негорючие газы, такие как диоксид углерода, гелий и азот, обычно обозначают химическими названиями. Однако часто негорючие газы встречаются вместе с горючими газами и их смесь обычно называют «природным газом», не различая горючие и негорючие газы. См. Pruitt, "Mineral Terms-Some Problems in Their Use and Definition," Rocky Mt. Min. L. Rev. 1, 16(1966).

Часто природным газом богаты регионы, в которых неэкономично его хранить ввиду отсутствия местного рынка газа или высокой стоимости переработки и транспортировки газа к удаленным рынкам.

Общей практикой для более удобного хранения и транспортировки является криогенное сжижение природного газа с образованием сжиженного природного газа («СПГ»). Основной причиной, по которой сжижают природный газ, является то, что сжижение позволяет уменьшить объем примерно в 600 раз, что дает возможность хранить и транспортировать сжиженный газ в контейнерах при низком или даже атмосферном давлении. Еще важнее то, что сжижение природного газа дает возможность транспортировать газ от его источника к рынку в тех случаях, когда источник и рынок удалены друг от друга на большие расстояния, а транспорт по трубопроводам практически невозможен или экономически невыгоден. В некоторых случаях газ перевозят на океанских танкерах. Такая транспортировка газообразных веществ не экономична, если газы не сильно сжаты. Даже в таких случаях транспортировка может быть не экономичной, т.к. необходимы контейнеры соответствующей прочности и емкости.

Для хранения и перевозки природного газа в жидком состоянии природный газ обычно охлаждают до температуры от -240°F (-151°С) до -260°F (-162°С); при этом он может находиться в виде жидкости при давлении, близком к атмосферному. Многие заводы по производству СПГ используют механический холодильный цикл для охлаждения потока входящего газа, например, каскадного или смешанного типа, как это раскрыто в патенте США №3548606, указания которого включены здесь в качестве ссылки. Известны и другие способы и/или системы для сжижения природного газа, в которых газ сжижают путем последовательного пропускания газа при повышенном давлении через ряд стадий охлаждения газа при последовательно понижающейся температуре до достижения жидкого состояния. Охлаждение обычно осуществляется путем теплообмена с одним или более хладоагентами, такими как пропан, пропилен, этан, этилен, азот или метан или их смеси, в замкнутой или открытой петле. Хладоагенты могут располагаться каскадом для понижения температуры кипения хладоагента. Например, способы получения СПГ раскрыты в патентах США №4445917; 5537827; 6023942; 6041619; 6062041; 6248794 и в патентной заявке Великобритании GB №2357140 А.

Кроме того, сжиженный природный газ можно дросселировать до атмосферного давления, пропуская его через одну или более стадий дросселирования. В ходе дросселирования газ дополнительно охлаждается до нужной температуры хранения или транспортировки и его давление снижается до давления, близкого к атмосферному. В процессе дросселирования до атмосферного давления значительная часть сжиженного природного газа может вскипать. Образующиеся пары можно собрать со стадий дросселирования и возвратить или сжечь для получения энергии в производстве жидкого природного газа.

Строительство и работа заводов с каскадным циклом охлаждения обычно требует больших затрат, а заводы со смешанным способом охлаждения требуют строгого контроля состава потока во время работы. Холодильное оборудование стоит особенно дорого из-за того, что его компоненты предъявляют особые требования к металлам, пригодным для низких температур. Однако сжижение природного газа становится все более важной и широко распространенной технологией превращения газа в такую форму, которую можно легко и экономично хранить и транспортировать. Стоимостные и энергетические затраты на сжижение газа надо минимизировать для получения эффективного по цене способа производства и транспортировки газа от источника до конечного потребителя. Технология способа, которая снижает стоимость сжижения, в свою очередь снижает цену газа для конечного потребителя.

Для получения холода, необходимого для сжижения газа, в технологических циклах сжижения природного газа исторически использовали адиабатические дроссельные клапаны, или клапаны Джоуля-Томсона (J-T). Типичные технологические циклы с использованием для этой цели дроссельных клапанов описаны, например, в патентах США №3763658, 4065276, 4404008, 4445916, 4445917 и 4504296.

Работа расширения, производимая жидкостью при ее пропускании через такие клапаны, в основном теряется. Для утилизации по меньшей мере части работы расширения технологических потоков можно использовать такие дросселирующие устройства, как поршневые детандеры или турбодетандеры. Например, патенты США №4445916; 4970867 и 5755114 описывают использование турбодетандеров для получения СПГ.

Термином «детандер» или «устройство для расширения-сжатия» обозначены здесь турбодетандеры или поршневые детандеры. В области сжижения природного газа термин «детандер» обычно используют для обозначения турбодетандера, и в настоящем изобретении этот термин используется в том же смысле.

Заявителям не известны предшествующие попытки использовать избыточное давление обогащенного метаном газового потока, например, потока природного газа, в качестве источника для охлаждения в производстве СПГ, например, для осуществления сжатия в холодильном цикле с целью предварительного охлаждения природного газа до его ввода в секцию сжижения или сжатия в одном или более циклах охлаждения, используемых для сжижения природного газа в секции сжижения. Хотя в большинстве способов сжижения используют обогащенное метаном сырье, которое обычно подают при давлении от 650 фунт/кв.дюйм (44,8 бар абс.) до 1000 фунт/кв.дюйм (69,0 бар абс.), известно много примеров, когда подаваемый природный газ поступает при более высоком давлении, например, от примерно 1000 фунт/кв.дюйм (69,0 бар абс.) и даже до 2500 фунт/кв.дюйм (172,4 бар абс.) или выше. Этот газ может поступать при таких давлениях из подземных пластов; он может быть также в дальнейшем сжат до такого давления по ряду производственных причин на месте добычи газа; или он может быть сжат в связи с требованиями локальных трубопроводов или систем перекачки газа рядом с местом добычи. Использование такой предварительной стадии, предшествующей сжижению, может сильно удешевить строительство и/или работу завода сжижения и/или позволит получать повышенные количества СПГ на заводе данного проекта. Кроме того, избыточное давление можно превратить в механическую работу, которую можно использовать для генерирования электрической мощности, что также может повысить эффективность процесса.

Как видно, среди доступных газовых потоков желательно использовать сырье с избыточной энергией для того, чтобы получить более эффективный и/или потенциально менее дорогой способ получения СПГ.

Сущность изобретения

Вышеприведенные цели и преимущества могут быть достигнуты в соответствии с данным изобретением, которое в одном аспекте относится к способу сжижения потока сжатого природного газа. Способ включает стадии:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) охлаждение сжатого природного газа путем косвенного теплообмена с потоком холодного хладоагента и образования охлажденного потока сжатого природного газа при второй температуре, которая ниже первой температуры;

(c) дросселирование потока охлажденного природного газа в узле дросселирования; при этом работу расширения в узле дросселирования используют для привода компрессора, который сжимает поток хладоагента с образованием сжатого потока хладоагента, причем в результате дросселирования получают охлажденный поток сырья, подаваемого в секцию сжижения природного газа;

(d) охлаждение потока сжатого хладоагента и получение охлажденного, по меньшей мере частично сконденсированного потока сжатого хладоагента;

(e) дросселирование охлажденного, по меньшей мере частично сконденсированного потока сжатого хладоагента с образованием потока холодного хладоагента, используемого на стадии (b); и

(f) сжижение охлажденного потока сырья в секции сжижения природного газа.

В различных вариантах изобретение включает способ сжижения потока сжатого газа, состоящий из следующих стадий:

(a) подача потока сжатого природного газа при первом давлении и первой температуре;

(b) охлаждение потока сжатого природного газа путем косвенного теплообмена с потоком холодного хладоагента и образованием охлажденного потока сжатого природного газа при второй температуре, которая ниже первой температуры;

(c) дросселирование потока охлажденного сжатого природного газа в дроссельном узле с образованием сжатого потока хладоагента, причем в результате дросселирования получают охлажденный поток сырья, а работу расширения в дроссельном узле используют для охлаждения и получения холодного потока хладоагента; и

(d) сжижение холодного потока сырья в секции сжижения. В других аспектах изобретение относится к способу получения холодного потока сырья из природного газа, который включает:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) охлаждение потока сжатого природного газа путем косвенного теплообмена с потоком холодного хладоагента с образованием охлажденного потока сжатого природного газа при второй температуре, которая ниже первой температуры;

(c) дросселирование потока охлажденного сжатого природного газа в дроссельном узле с образованием холодного потока сырья, причем работу расширения в дроссельном узле используют для получения холодного потока хладоагента.

В другом аспекте изобретение относится к способу сжижения потока сжатого природного газа, который включает:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) дросселирование потока сжатого природного газа в дроссельном узле с образованием холодного потока сырья, причем работу расширения в дроссельном узле используют для генерирования холода, необходимого для получения СПГ; и

(c) сжижение холодного потока сырья в секции сжижения. В другом аспекте изобретение посвящено способу сжижения потока сжатого природного газа. Способ включает стадии:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) дросселирование потока сжатого природного газа в дроссельном узле и получение холодного потока сырья и работы расширения; и

(c) сжижение холодного потока сырья в секции сжижения.

Краткое описание чертежей

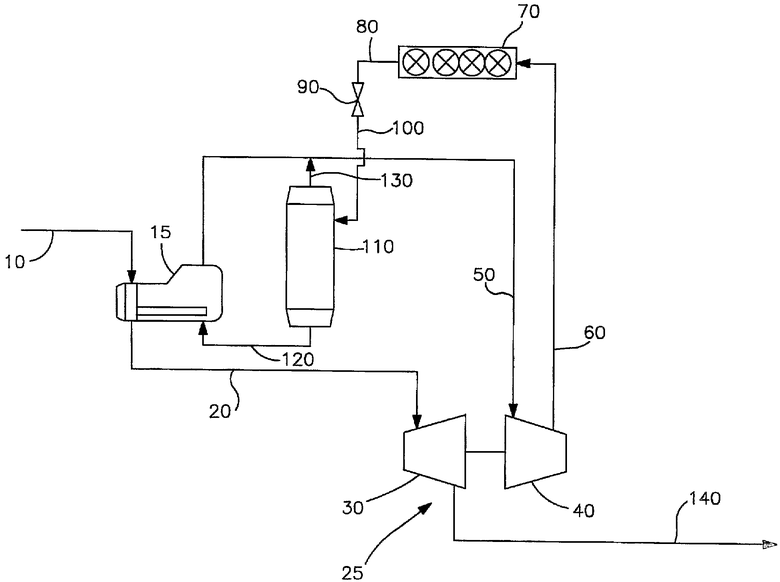

На чертеже представлена упрощенная блок-схема варианта изобретения, в котором избыточное давление потока сжатого природного газа дросселируется в агрегате детандер/компрессор и получаемая механическая работа (1) приводит в движение компрессор и таким образом обеспечивает сжатие в замкнутой петле пропанового цикла охлаждения для предварительного охлаждения потока природного газа и (2) производит дросселированное охлажденное сырье из природного газа для процесса сжижения.

Подробное описание изобретения

Настоящее изобретение относится к способу получения СПГ из обогащенных метаном газовых потоков, например, природного газа, - термин определен выше. Природный газ, рассматриваемый в изобретении, обычно содержит по меньшей мере 50 мол.% метана, предпочтительно по меньшей мере 75 мол.% метана и более предпочтительно по меньшей мере 90 мол.% метана. Остальная часть природного газа приходится на меньшие количества других горючих углеводородов, таких как этан, пропан, бутан, пентан и более тяжелые углеводороды, и негорючие компоненты, такие как диоксид углерода, сероводород, гелий и азот, но этот перечень не ограничивает состав газа.

Содержание более тяжелых углеводородов в природном газе, таких как этан, пропан, бутан, пентан и углеводороды с температурой кипения выше, чем у пропана, обычно снижают на стадиях разделения газа и жидкости. Углеводороды, кипящие при температуре выше температуры кипения пентана или гексана, обычно присоединяют к сырой нефти. Для целей настоящего изобретения углеводороды, кипящие в основном при температуре выше температуры кипения этана и ниже температуры кипения пентана или гексана, обычно удаляют и рассматривают как жидкие природные газы, или «NGLs». Такие NGLs можно выделить из сырья, т.е. потока природного газа, используемого в изобретении, либо до, либо после осуществления раскрытого здесь способа.

Для большинства рынков желательно минимизировать содержание негорючих компонентов и примесей в СПГ, таких как диоксид углерода, гелий, азот и сероводород. В зависимости от качества источника природного газа (который может содержать до 50-70% диоксида углерода) природный газ можно предварительно обработать на заводе природного газа для предварительного удаления вышеуказанных компонентов или его можно направить прямо на завод для предварительной обработки, предшествующей получению СПГ.

Обычно природный газ добывают и транспортируют при повышенных давлениях до 2800 фунт/кв.дюйм (193,1 бар абс.) или выше. Согласно настоящему изобретению, подходящее давление сырья из природного газа обычно будет выше того, которое используют в производстве СПГ; например, давление выше по меньшей мере на примерно 200 фунт/кв.дюйм (13,8 бар абс.), чем планируемое давление в обычных способах сжижения, рассчитанных на давление сырья от примерно 650 фунт/кв.дюйм (44,8 бар абс.) до 1000 фунт/кв.дюйм (69,0 бар абс.). Желательно, чтобы давление сырья, используемого в способе настоящего изобретения, составляло примерно 1000 фунт/кв.дюйм (69,0 бар абс.) или выше, например, от примерно 1300 фунт/кв.дюйм (89,6 бар абс.) до примерно 2500 фунт/кв.дюйм (172,4 бар абс.) или выше. Температура природного газа зависит от его происхождения. Если природный газ подают по трубопроводам, его температура может примерно соответствовать обычным условиям, например, от 0°F (-17,8°С) до 120°F (48,9°C), чаще от 50°F (10°C) до 100°F (37,8°С). Если параметры природного газа измеряют вблизи устройства для транспортировки, например, компрессора природного газа, оборудование на выходе или после устройства может определять или влиять на температуру и давление сырья из природного газа.

Стадии предварительной обработки, которые можно использовать в настоящем изобретении, обычно начинаются с известных стадий получения СПГ и включают, но не ограничиваются ими, удаление кислых газов (таких как H2S и СO2), меркаптанов, ртути и влаги из потока природного газа. Кислые газы и меркаптаны обычно удаляют путем сорбции с использованием водных растворов, содержащих амины, или других известных физических или химических растворителей. Эту стадию обычно осуществляют в верхней части секции сжижения природного газа. Значительную часть воды обычно удаляют в виде жидкости путем разделения газа и жидкости на две фазы до или после слабого охлаждения с последующей обработкой молекулярными ситами для удаления следов воды. Стадии удаления воды обычно осуществляют до указанных здесь всех стадий дросселирования. Ртуть удаляют, используя слои сорбентов, поглощающих ртуть. Остаточные количества воды и кислых газов чаще всего удаляют с помощью тщательно подобранных слоев сорбентов, например, регенерируемых молекулярных сит. Такие тщательно подобранные слои сорбентов также обычно располагают выше большинства стадий сжижения газа по ходу потока.

Настоящее изобретение проиллюстрировано на чертеже, который показывает один из вариантов изобретения, где избыточное давление потока сжатого природного газа используется путем дросселирования газового потока в агрегате детандер/компрессор для выполнения механической работы, которая, например, (1) приводит в движение компрессор и таким образом производит сжатие в замкнутой петле цикла охлаждения пропана для предварительного охлаждения потока природного газа и (2) приводит к тому, что исходное сырье для процесса сжижения находится в виде дросселированного охлажденного природного газа. В цикле охлаждения можно также использовать другие хладоагенты, известные специалистам, например, двухкомпонентные смеси хладоагентов.

Как показано на фиг.1, исходный природный газ вводят в процесс по линии 10 при сравнительно высоком давлении, например, от примерно 1000 фунт/кв.дюйм (69.0 бар абс.) до 2500 фунт/кв.дюйм (172,4 бар абс.) и лучше от 1300 фунт/кв.дюйм (89,6 бар абс.) до 2500 фунт/кв.дюйм (172,4 бар абс.). Сырье может иметь обычную температуру, например, от примерно 50°F (10°С) до 100°F (37,8°C), как указано выше. По линии 10 природный газ направляют в охладитель 15, в котором газ охлаждается путем косвенного теплообмена с хладоагентом, например пропаном, циркулирующим в замкнутой петле. Хладоагент можно вводить в охладитель 15 в виде двух фаз (паровой и жидкой), но предпочтительно минимизировать количество пара, чтобы основная часть хладоагента находилась в жидкой фазе. Хладоагент вводят в охладитель 15 по линии 120. В охладителе 15 хладоагент испаряют, и он уходит из охладителя 15 по линии 50. Сырье из природного газа охлаждают в охладителе 15, и оно уходит по линии 20. Охлажденный природный газ покидает холодильник при том же давлении, при каком туда поступает, и при температуре от примерно -30°F (-34,4°C) до 50°F (10°C), если сырье вводят в процесс данного изобретения при температуре и давлении в указанных выше интервалах.

Далее охлажденный природный газ подают по линии 20 в узел 30 турбодетандера 25. В узле 30 детандера природный газ может быть дросселирован до давления, на которое рассчитан процесс получения СПГ. Обычно природный газ дросселируют до давления примерно 650 фунт/кв.дюйм (44,8 бар абс.) 1000 фунт/кв.дюйм (69,0 бар абс.). Температура охлажденного природного газа, выходящего из узла 30 детандера по линии 140, может быть сравнительно низкой, и такой газ может успешно служить исходным сырьем для узла выделения NGL (если нужно) и/или секции сжижения, например, при температуре от -100°F (-73,3°C) до -60°F (-51,1°C). При желании можно также направить охлажденный природный газ в узлы удаления кислых газов или ртутных примесей, хотя более выгодно удалять эти примеси до описанной выше стадии предварительного охлаждения.

Пары хладоагента, выходящие из охладителя 15 по линии 50, сжимают в компрессорном узле 40 турбодетандера 25. После сжатия в компрессорном узле 40 сжатый пар хладоагента перемещают по линии 60 в холодильник 70. Холодильник 70 может представлять собой охлаждаемый воздухом теплообменник, но можно также использовать любой теплообменник, известный специалистам. Холодильник 70 нужен по меньшей мере для частичной конденсации хладоагента с образованием жидкой фазы и предпочтительно для конденсации большей части и более предпочтительно всего хладоагента с образованием жидкой фазы. Хотя это и не показано на чертеже, предпочтительно применить далее по ходу потока после холодильника 70 последующее охлаждение по меньшей мере части (и предпочтительно всего) потока жидкого хладоагента, с тем чтобы после выхода хладоагента из узла снижения давления 90, как показано ниже, доля пара в потоке была меньше 0,5 и более предпочтительно меньше 0,35. После этого охлажденный хладоагент пропускают через узел снижения давления 90, например, клапан Джоуля-Томсона, в котором хладоагент дополнительно охлаждается. Охлажденный хладоагент можно затем необязательно направить по линии 100 в сосуд для разделения 110, в котором происходит разделение хладоагента и отделение его пара, который направляется по линиям 130 и 50 обратно в компрессорный узел 40. Затем хладоагент направляют из сосуда разделения 110 в охладитель 15 по линии 120. Преимуществом является то, что гораздо удобнее просто отключить линию 100, сосуд для разделения 110 и линию 130, как показано в приведенном ниже примере, так что после узла снижения давления 90 образовавшийся поток хладоагента направляют прямо в охладитель 15 по линии 120. Таким образом, почти весь охлажденный поток хладоагента, который в этой точке может быть двухфазным (пар и жидкость), используется в охладителе 15.

Охлажденный поток природного газа направляют в секцию сжижения для получения СПГ, в которой и осуществляется любой способ сжижения, известный специалистам. Примеры способов сжижения каскадного типа раскрыты в патентах США 4172711; 5537827; 5669234 и 6158240, указания которых включены здесь ссылкой во всей полноте. Примеры смешанных способов сжижения с помощью хладоагентов раскрыты в патенте США 4901533 (один смешанный цикл охлаждения), патентах США 4545795 и 6119479 (двойной смешанный цикл охлаждения) и патенте США 6253574 (тройной смешанный цикл охлаждения).

При использовании в качестве сырья природного газа под избыточным давлением, как описано выше, необходимо только дополнительно охладить этот газ, с тем чтобы понизить температуру охлажденного газа до температуры сжижения, например, от примерно -90°F (-67,8°С) до -260°F (-162,2°С), а не от обычных температур, например, от 75°F (23,9°C) до -260°F (-162,2°С). В результате можно получить увеличенные количества СПГ при той же установленной мощности (охлаждении) в традиционном процессе получения СПГ. Это увеличение может быть порядка 15-20% при тех затратах энергии. Альтернативно, избыточное давление можно использовать для снижения капитальных затрат и/или эксплуатационных расходов на процесс за счет уменьшения затрат энергии на получение данного количества СПГ.

Кроме того, работа расширения сжатого природного газа в узле дросселирования, например, в турбодетантере, может быть использована для сжатия других потоков хладоагента, используемых в секции сжижения, например, для сжатия каскадных потоков хладоагента в случае каскадного сжижения, упомянутого выше и включенного в качестве ссылки, или в смешанном процессе охлаждения (который может включать один или более смешанных циклов охлаждения), как было показано выше и включено здесь в качестве ссылки. Работу расширения можно также использовать для привода электрогенератора и производства электроэнергии для процесса сжижения или для подачи в локальную электрическую сеть.

Далее настоящее изобретение продемонстрировано на следующих примерах, которые следует рассматривать только как иллюстрации, не ограничивающие объем приведенной ниже формулы изобретения.

Конкретные примеры осуществления изобретения

В этом примере способ и аппаратура, используемые в практике изобретения, предназначены для охлаждения потока сырья - природного газа - перед выделением компонентов NGL и дальнейшего получения СПГ на заводе сжижения природного газа, производящего примерно 5 млн. куб. тонн СПГ в год, например, с помощью каскадного или двойного смешанного способа охлаждения.

Из исходного природного газа вначале удаляют примеси - воду и кислые газы, такие как СO2 и серосодержащие соединения. После такой предварительной обработки он имеет следующий состав в мольных процентах: метан (94,12%), этан (3,34%), пропан (1,23%), изобутан (0,31%), н-бутан (0,38%), изопентан (0,20%), н-пентан (0,20%) и гексан (0,22%). Природный газ в точке на линии 10 чертежа имеет температуру 23,9°С и давление 137,9 бар абс. Мольная и массовая скорости подаваемого потока природного газа на линии 10 приведены ниже в таблице.

Использованная аппаратура показана на чертеже (обозначение номерами оборудования и коммуникаций оставлены здесь для удобства) за теми исключениями, которые описаны ниже. В качестве хладоагента использовали пропан. В цикле с пропаном в качестве хладоагента и далее по ходу потока в конденсаторе 70 использован вспомогательный холодильник, например, охлаждаемый воздухом теплообменник (не показан на чертеже), для дополнительного охлаждения жидкого хладоагента - пропана - после его конденсации в холодильнике 70, так что в результате поток хладоагента после клапана Джоуля-Томсона 90 в основном содержит жидкую фазу. Состояние пропанового хладоагента после охлаждения в холодильнике 70, но перед дополнительным охлаждением указано в таблице в колонке для технологического потока 75 (не показан на чертеже). Состояние хладоагента после дополнительного охлаждения, но перед входом в клапан Джоуля-Томсона 90 показано в таблице в колонке для технологического потока 80. Кроме того, в аппаратуре не используются показанные на чертеже линия 110, сепаратор 110 или линия 130. После выхода из клапана Джоуля-Томсона 90 холодный поток пропанового хладоагента (теперь это двухфазный поток с долей пара 0,305) переносится по линии 120 непосредственно в охладитель 15. Состояние пропанового хладоагента после клапана Джоуля-Томсона 90 показано в таблице в колонке для технологического потока 120.

Другие технологические потоки, циркулирующие в аппаратуре этого примера, которая соответствует аппаратуре чертежа, показаны в таблице. Кроме того, дросселирование охлажденного потока подаваемого природного газа в дроссельном узле 30 турбодетандера 25 генерирует 10430 киловатт (кВт) механической мощности, которые используются для сжатия пропанового хладоагента в компрессорном узле 40 турбодетандера 25.

Поток охлажденного природного газа получают с мольной скоростью 49,807 кмоль/ч и массовой скоростью 872,832 кг/ч и направляют в традиционный аппарат для отделения части NGLs, которая сконденсировалась после дросселирования потока охлажденного природного газа 20 в узле 30 турбодетандера 25. После отделения NGL оставшуюся часть охлажденного потока природного газа направляют на завод сжижения для получения СПГ.

Способ сжижения природного газа включает охлаждение потока сжатого природного газа путем косвенного теплообмена с потоком холодного хладагента, дросселирование потока охлажденного природного газа в узле дросселирования, при котором работа расширения в узле дросселирования используется для приведения в движение компрессора, который сжимает поток хладагента с образованием сжатого потока хладагента, охлаждение и частичную конденсацию потока сжатого хладагента, его дросселирование с образованием потока холодного хладагента и сжижение охлажденного потока сырья в секции сжижения природного газа. В результате дросселирования получают охлажденный поток сырья более чем на 90% состоящего из паровой фракции. Работа расширения в узле дросселирования может также использоваться для охлаждения потока хладагента и получения потока холодного хладагента, для охлаждения при получении сжиженного природного газа или для дальнейшего охлаждения сжатого природного газа перед сжижением. Получение сырья из дросселированного охлажденного природного газа для процесса сжижения может либо увеличить количество получаемого сжиженного природного газа в расчете на данное количество затраченной мощности, либо может снизить капитальные затраты и/или эксплуатационные расходы на производство данного количества сжиженного природного газа. 5 н. и 33 з.п. ф-лы, 1 ил., 1 табл.

1. Способ сжижения потока сжатого природного газа, включающий:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) охлаждение потока сжатого природного газа путем косвенного теплообмена с потоком холодного хладагента и образования охлажденного потока сжатого природного газа при второй температуре, которая ниже первой температуры;

(c) дросселирование потока охлажденного природного газа в узле дросселирования, при котором работа расширения в узле дросселирования используется для приведения в движение компрессора, который сжимает поток хладагента с образованием сжатого потока хладагента для использования на этапе (b), причем в результате дросселирования получают охлажденный поток сырья, подаваемого в секцию сжижения природного газа, при этом охлажденный поток сырья на выходе из узла дросселирования более чем на 90% состоит из паровой фракции;

(d) охлаждение потока сжатого хладагента и получение охлажденного, по меньшей мере частично конденсированного потока сжатого хладагента;

(e) дросселирование охлажденного, по меньшей мере частично конденсированного потока сжатого хладагента с образованием потока холодного хладагента, используемого на стадии (b); и

(f) сжижение охлажденного потока сырья в секции сжижения природного газа.

2. Способ по п.1, в котором первое давление составляет примерно 69,0 бар абс. или выше.

3. Способ по п.1, в котором первое давление составляет примерно 89,6 бар абс. или выше.

4. Способ по п.1, в котором первое давление составляет от примерно 89,6 до 172,4 бар абс.

5. Способ по п.2, в котором первая температура составляет от примерно 10 до 37,8°С.

6. Способ по п.1, в котором поток хладагента представляет собой пропан.

7. Способ по п.5, в котором вторая температура составляет от примерно -34,4 до 10°С.

8. Способ по п.1, в котором узел дросселирования представляет собой турбодетандер.

9. Способ по п.1, в котором охлажденный поток сырья подают при давлении от 44,8 до 69,0 бар абс.

10. Способ по п.7, в котором охлажденный поток сырья подают при температуре от примерно -73,3 до -51,1°С.

11. Способ по п.1, в котором в секции сжижения осуществляется способ сжижения каскадного типа.

12. Способ по п.1, в котором в секции сжижения осуществляется способ сжижения смешанного типа с использованием хладагента.

13. Способ сжижения потока сжатого природного газа, включающий:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) охлаждение потока сжатого природного газа путем косвенного теплообмена с потоком холодного хладагента и образования охлажденного потока сжатого природного газа при второй температуре, которая ниже первой температуры;

(c) дросселирование потока охлажденного сжатого природного газа в узле дросселирования с образованием охлажденного потока сырья, при этом охлажденный поток сырья на выходе из узла дросселирования более чем на 90% состоит из паровой фракции, причем работу расширения в узле дросселирования используют для охлаждения потока хладагента и получения потока холодного хладагента; и

(d) сжижение охлажденного потока сырья в секции сжижения природного газа.

14. Способ по п.13, в котором первое давление составляет примерно 69,0 бар абс. или выше.

15. Способ по п.13, в котором первое давление составляет примерно 89,6 бар абс. или выше.

16. Способ по п.13, в котором первое давление составляет от примерно 89,6 до 172,4 бар абс.

17. Способ по п.14, в котором первая температура составляет от примерно 10 до 37,8°С.

18. Способ по п.13, в котором поток хладагента представляет собой пропан.

19. Способ по п.17, в котором вторая температура составляет от примерно -34,4 до 10°С.

20. Способ по п.13, в котором узел дросселирования представляет собой турбодетандер.

21. Способ по п.13, в котором охлажденный поток сырья подается под давлением от 44,8 до 69,0 бар абс.

22. Способ по п.19, в котором охлажденный поток сырья имеет температуру от примерно -73,3 до -51,1°С.

23. Способ по п.13, в котором в секции сжижения осуществляется способ сжижения каскадного типа.

24. Способ по п.13, в котором в секции сжижения осуществляется способ сжижения смешанного типа с использованием хладагента.

25. Способ подготовки потока охлажденного природного газа, включающий:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) охлаждение потока сжатого природного газа путем косвенного теплообмена с потоком холодного хладагента и образования охлажденного потока сжатого природного газа при второй температуре, которая ниже первой температуры;

(c) дросселирование потока охлажденного сжатого природного газа в узле дросселирования с образованием охлажденного потока сырья, при этом охлажденный поток сырья на выходе из узла дросселирования более чем на 90% состоит из паровой фракции, причем работу расширения в узле дросселирования используют для охлаждения потока хладагента и получения потока холодного хладагента.

26. Способ сжижения потока сжатого природного газа, включающий:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) дросселирование потока сжатого природного газа в узле дросселирования с образованием охлажденного потока сырья, при этом охлажденный поток сырья на выходе из узла дросселирования более, чем на 90% состоит из паровой фракции, причем работу расширения в узле дросселирования используют для охлаждения при получении сжиженного природного газа; и

(c) сжижение охлажденного потока сырья в секции сжижения природного газа.

27. Способ по п.26, дополнительно включающий охлаждение потока сжатого природного газа перед указанной стадией дросселирования путем косвенного теплообмена с потоком холодного хладагента и получения потока холодного сжатого природного газа при второй температуре, более низкой, чем первая температура.

28. Способ по п.27, в котором по меньшей мере часть работы расширения используют для охлаждения потока хладагента.

29. Способ по п.26, в котором по меньшей мере часть работы расширения используют для охлаждения в секции сжижения.

30. Способ по п.26, в котором в секции сжижения осуществляется способ сжижения каскадного типа.

31. Способ по п.26, в котором в секции сжижения осуществляется способ сжижения смешанного типа с использованием хладагента.

32. Способ сжижения потока сжатого природного газа, включающий:

(a) подачу потока сжатого природного газа при первом давлении и первой температуре;

(b) дросселирование потока сжатого природного газа в узле дросселирования с образованием потока охлажденного сырья и получением работы расширения, при этом охлажденный поток сырья на выходе из узла дросселирования более, чем на 90% состоит из паровой фракции, а работу расширения используют для дальнейшего охлаждения сжатого природного газа перед этапом (с); и

(c) сжижение охлажденного потока сырья в секции сжижения природного газа.

33. Способ по п.32, дополнительно включающий охлаждение потока сжатого природного газа перед указанной стадией дросселирования путем косвенного теплообмена с холодным потоком хладагента и получение потока холодного сжатого природного газа при второй температуре, более низкой, чем первая температура.

34. Способ по п.33, в котором по меньшей мере часть работы расширения используют для охлаждения и получения потока холодного хладагента.

35. Способ по п.32, в котором по меньшей мере часть работы расширения используют для охлаждения в секции сжижения.

36. Способ по п.32, в котором часть работы расширения используют для привода генератора электрической энергии.

37. Способ по п.32, в котором в секции сжижения осуществляется способ сжижения каскадного типа.

38. Способ по п.32, в котором в секции сжижения осуществляется способ сжижения смешанного типа с использованием хладагента.

| ХЛОПКОУБОРОЧНЫЙ КОМБАЙН ДЛЯ ПОСЕВА ПОД ПЛЕНКОЙ И ДЛЯ ОБЫЧНОГО ПОСЕВА ХАЛИКОВА Х | 2018 |

|

RU2714720C1 |

| US 6125653 A, 03.10.2000 | |||

| US 5537827 A, 23.07.1995 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2144649C1 |

| US 4901533 A, 20.02.1990. | |||

Авторы

Даты

2010-02-27—Публикация

2005-08-04—Подача