ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к процессу переработки лигноцеллюлозного материала и, в частности, включает катализированный кислотой гидролиз импрегнированной (пропитанной) древесной стружки для частичной деполимеризации матрицы лигнина с последующей перегонкой, конденсацией и регенерацией кислотного катализатора.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Известные процессы обработки лигноцеллюлозного материала часто требуют высоких температур и давлений для обеспечения протекания химических реакций с достаточной скоростью. Как результат, для того чтобы выдерживать эти тяжелые условия, необходимы специальные сосуды высокого давления и специализированное оборудование. Это делает производственные мощности очень дорогими для их оснащения и технического обслуживания, а также для эксплуатации, с очень высоким потреблением энергии.

Кроме того, для обеспечения необходимой реакции окисления или восстановления обычно требуются очень сильные (химически активные) химические вещества. Эти химические вещества оказывают агрессивное воздействие на технологическое оборудование, а также на лигноцеллюлозный материал, опять-таки увеличивая расходы предприятия на техническое обслуживание и ремонт. После использования эти химические вещества необходимо утилизировать, что создает потенциальную опасность вредного воздействия на окружающую среду и ее загрязнения. Даже вода, используемая в процессе обработки, может загрязняться и требует тщательного обращения для предотвращения загрязнения и ущерба окружающей среде. Для замены химических веществ, отработавших в процессе обработки, необходимо затем покупать свежие химические вещества.

Многие производственные мощности, несмотря на наличие дорогостоящего, сложного оборудования, можно использовать для обработки растительного материала лишь ограниченного выбора. Разные растительные материалы требуют разных технологических условий и химических веществ, а иногда и разных технологических способов, что означает, что другие растительные материалы нельзя перерабатывать без полного переоснащения технологической линии, если вообще можно перерабатывать. Предпочтительно иметь возможность перерабатывать разные виды растительного материала без необходимости в переоснащении или изменении технологического оборудования.

Поэтому целью настоящего изобретения является создание процесса обработки лигноцеллюлозного материала, который устраняет вышеуказанные недостатки и обеспечивает другие необходимые особенности.

Эта и другие цели изобретения станут понятными из приведенных ниже краткого описания изобретения и подробного описания предпочтительного варианта его осуществления.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагается система непрерывного и периодического действия для получения целлюлозы, нативного лигнина и одноклеточного белка из любого вида растительности в замкнутом технологическом процессе.

Гидролитическим процессом в каталитическом реакторе (ПКР) получают промышленную целлюлозу и отделяют сладкий щелок (сахара и гемицеллюлозу) от лигнина в нативной форме - природного лигнина, не измененного высокими температурами или неблагоприятными технологическими условиями. Затем сладкий щелок преобразуют в одноклеточный белок, который могут преобразовывать во многие разные продукты. Технологические воды и каталитические химические вещества используют повторно.

Самым существенным моментом ПКР-процесса является катализированный кислотой гидролиз импрегнированной древесной стружки. С помощью кислотного катализатора осуществляют частичную деполимеризацию матрицы лигнина в химическом реакторе с последующей перегонкой, конденсацией и регенерацией кислотного катализатора и извлечением лигнина в нативной форме. Во многих известных решениях в этой области используют механизмы химической реакции восстановления/окисления. Это базовое отличие механизма реакции обеспечивает значительные преимущества ПКР-процесса.

Например, растительность пропитывают в растворе азотной кислоты и (или) аммония гидроксида и воды. Спустя некоторое время выдерживания при комнатной температуре и атмосферном давлении этот химический раствор используют повторно. Затем биомассу подают в каталитический реактор и нагревают. Испаренный пропиточный раствор отбирают в абсорбционной башне и возвращают химический раствор. Перед охлаждением биомассу подают в щелочной раствор для отделения целлюлозной массы от черного щелока. Целлюлозную массу могут, как нужно, перерабатывать для получения товарной продукции. Черный щелок перекачивают в отстойник и обрабатывают для осаждения лигнина. Раствор фильтруют для разделения сладкого щелока и лигнина. Лигнин сушат, а сладкий щелок сбраживают для получения одноклеточного белка.

В этом процессе могут использовать любые виды растений, включая древесину лиственных пород, древесину хвойных пород, кустарники, зерновые культуры, траву и т.п. В этом процессе в качестве единственного исходного материала могут использовать опилки (в промышленных масштабах это иногда осуществить невозможно или конкретно не указано в патентах, проверенных к настоящему времени).

Качество и количество получаемого лигнина диктуют условия реакции на протяжении всего технологического процесса. Отличительным преимуществом является исключение «сухого» сырья. На самом деле можно использовать сырой исходный материал, который является даже предпочтительным для катализированного кислотой гидролиза полимера нативного лигнина в зависимости от требуемого количества целлюлозной массы, лигнина и сладкого щелока.

ПКР-процесс варки целлюлозы не требует дополнительного давления на любой стадии, равно как пределов температуры, отличающихся от таковых традиционных процессов сульфатной варки целлюлозы. В основном все температуры на различных стадиях процесса поддерживают ниже +90°С и в реакционную систему внешнее давление не добавляют.

ПКР-процесс варки целлюлозы - это замкнутая система, в которой практически все использованные химические вещества регенерируют для повторного использования. Воду, которую используют в процессе варки целлюлозы, регенерируют в товарные побочные продукты, фильтруют для повторного использования или отводят как пар. Отведенный пар можно было бы использовать для обеспечения энергии для процесса варки целлюлозы, тем самым исключая даже эту небольшую потерю воды и потенциального источника энергии. Регенерация каталитических химических веществ устраняет необходимость высокой химической себестоимости в течение каждого цикла процесса варки целлюлозы.

Для того чтобы снова придать крепость каждому регенерированному химикату перед его повторным введением в технологический процесс, необходимо небольшое количество химических веществ. Регенерация химических веществ не требует для достижения этого расходов на внешнюю энергию (в отличие от нынешних стадий регенерации на крафт-целлюлозных заводах).

При использовании этого нового процесса достигают следующих выгод.

1. Можно использовать влажные исходные материалы - не нужно сушить стружку, поскольку вода является важной для гидролиза.

2. При гидролизе используют низкие температуры, низкие давления и потребляют малую энергию.

3. Используют слабые кислоты и основания, снижая до минимума расходы на сырье и минимизируя деструкцию готовой продукции.

4. Кислотные катализаторы перегоняют и повторно используют, благодаря чему обеспечивают замкнутые циклы.

5. Процесс варки целлюлозы в химическом реакторе является практически не загрязняющим.

6. Процесс варки целлюлозы в химическом реакторе дает высокий выход нативного лигнина Класона.

7. Процесс варки целлюлозы в химическом реакторе дает высокий выход альфа-целлюлозы.

8. Сладкий щелок после осаждения пригоден для сбраживания одноклеточного белка.

9. При соответствующих конструкциях смесителей процесс в химическом реакторе является расширяемым и в сочетании с прогнозируемыми эксплуатационными расходами обеспечивает окупаемость капиталовложений в строительство менее чем за 2 года.

10. Процесс в химическом реакторе является высокоэффективным с расходами, вдвое меньшими расходов типичных крафт-целлюлозных заводов.

Это приводит к использованию кислот и основания значительной меньшей концентрации на стадиях пропитки и варки, а также к значительно меньшим температурам.

Поскольку ПКР-процесс варки целлюлозы представляет собой замкнутую систему с практически нулевым выбросом химических веществ или воды в окружающую среду, завод, использующий этот процесс, будет легко соблюдать и даже превосходить действующие экологические нормы. При этом не создающий загрязнения целлюлозный завод мог бы и накапливать огромный прибыльный потенциал по системе кредитов за сокращение выбросов двуокиси углерода Агентства по охране окружающей среды.

Способность перерабатывать широкое разнообразие растительности без какого-либо переоснащения обеспечивает гибкость в производстве целлюлозной массы. В настоящее время заводы рассчитаны на производство конкретных типов целлюлозной массы и в качестве сырья используют древесину конкретных пород. Кроме того, для большинства заводов необходима стружка, отвечающая жестким техническим условиям в части качества. Настоящее изобретение позволяет избежать этих ограничений.

Экономическая жизнеспособность ПКР-процесса варки целлюлозы может обеспечиваться уже за счет реализации только целлюлозной массы. Другие выгоды - это потенциальные кредиты Агентства по охране окружающей среды и производство продуктов нативного лигнина и одноклеточного белка для продажи другим. Следует отметить, что одноклеточный белок из растительного источника не будет содержать каких-либо патогенов коровьего бешенства (бычьей губчатой энцефалопатии) и будет предпочтительным кормом для крупного рогатого скота и других сельскохозяйственных животных, выращиваемых в настоящее время для потребления в пищу людьми.

В одном аспекте предлагается способ производства целлюлозной массы и лигнина из лигноцеллюлозного материала, причем целлюлозную массу получают с содержанием целлюлозы, который включает следующие стадии: стадию, на которой лигноцеллюлозный материал приводят в контакт с водным раствором кислоты для пропитки лигноцеллюлозного материала, причем водный раствор кислоты берут с содержанием кислоты примерно от 10 мас.% до примерно 40 мас.%; стадию, на которой лигноцеллюлозный материал нагревают в две стадии, причем первую стадию нагревания осуществляют в течение времени, достаточного для деполимеризации лигнина в лигноцеллюлозном материале практически без деструкции целлюлозы или лигнина в лигноцеллюлозном материале, а вторую стадию нагревания осуществляют при точке кипения кислоты или выше ее для отгонки кислоты; стадию, на которой лигноцеллюлозный материал приводят в контакт с водным раствором щелочи под нагревом для солюбилизации лигнина в щелочном растворе с оставлением черного щелока; стадию, на которой из черного щелока извлекают целлюлозную массу; стадию, на которой в черный щелок добавляют достаточно кислоты для осаждения лигнина; и стадию, на которой из щелока извлекают лигнин.

В другом аспекте предлагается способ переработки лигноцеллюлозного материала, включающий стадию пропитки, на которой лигноцеллюлозный материал замачивают в пропиточном растворе; первую стадию рецикла, на которой пропиточный раствор сливают, фильтруют, придают ему крепость и возвращают на стадию пропитки; стадию каталитической реакции, на которой замоченный лигноцеллюлозный материал энергично перемешивают в камере каталитической реакции и нагревают до температуры выше точки испарения пропиточного раствора, получая при этом испаренный пропиточный раствор и лигнин; вторую стадию рецикла, на которой испаренный пропиточный раствор конденсируют и возвращают на стадию сатурации; стадию варки, на которой лигнин энергично перемешивают в варочном котле в присутствии темно-серого чугуна и щелочного раствора для получения целлюлозной массы и черного щелока полной крепости; стадию переработки, на которой целлюлозную массу сливают, промывают и сушат, получая при этом высушенную целлюлозную массу и разбавленный черный щелок; третью стадию рецикла, на которой разбавленный черный щелок возвращают на стадию варки; стадию разделения, на которой черный щелок полной крепости охлаждают и энергично перемешивают в присутствии кислотного раствора, получая при этом сладкий щелок и осаживая лигнин природной формы; стадию фильтрования, на которой сладкий щелок фильтруют для извлечения лигнина природной формы; и стадию брожения, на которой сладкий щелок добавляют к бактериям в бродильном аппарате, получая при этом одноклеточный белок как продукт брожения. В качестве пропиточного раствора могут использовать раствор азотной кислоты или раствор аммония гидроксида.

В другом аспекте предлагается устройство для переработки лигноцеллюлозного материала, которое содержит питатель пропиточного бака для подачи лигноцеллюлозного материала и пропиточного раствора в пропиточный бак, причем пропиточный бак содержит выпуск пропиточного бака; камеру каталитической реакции, соединенную с пропиточным баком через выпуск пропиточного бака, причем камера каталитической реакции содержит первую мешалку и выпуск каталитической камеры; устройство варочного котла, соединенное с камерой каталитической реакции через выпуск камеры каталитической реакции, причем устройство варочного котла содержит механизм второй мешалки и выпуск варочного котла; сепаратор лигнина, соединенный с устройством варочного котла через выпуск варочного котла, причем сепаратор лигнина содержит механизм третьей мешалки и выпуск сепаратора; и бродильный аппарат, соединенный с сепаратором лигнина через выпуск сепаратора.

В еще одном аспекте пропиточный бак может содержать выпуск рециркуляции, предназначенный для рециркуляции пропиточного раствора и возврата его в пропиточный бак. В еще одном аспекте устройство варочного котла может содержать устройство конденсации пропиточного раствора, предназначенное для рециркуляции указанного пропиточного раствора и возврата его в указанный пропиточный бак.

В еще одном аспекте предлагается одноклеточный белок, полученный с использованием вышеуказанного устройства или вышеуказанным способом. В еще одном аспекте предлагается лигнин природной формы, полученный с использованием вышеуказанного устройства или вышеуказанным способом.

Вышеприведенное описание предназначалось лишь в качестве общего краткого описания и лишь некоторых из аспектов изобретения. Оно не предназначалось для установления пределов или требований изобретения. Другие аспекты будут понятны из подробного описания предпочтительного варианта осуществления и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

Далее приводится описание предпочтительного варианта осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

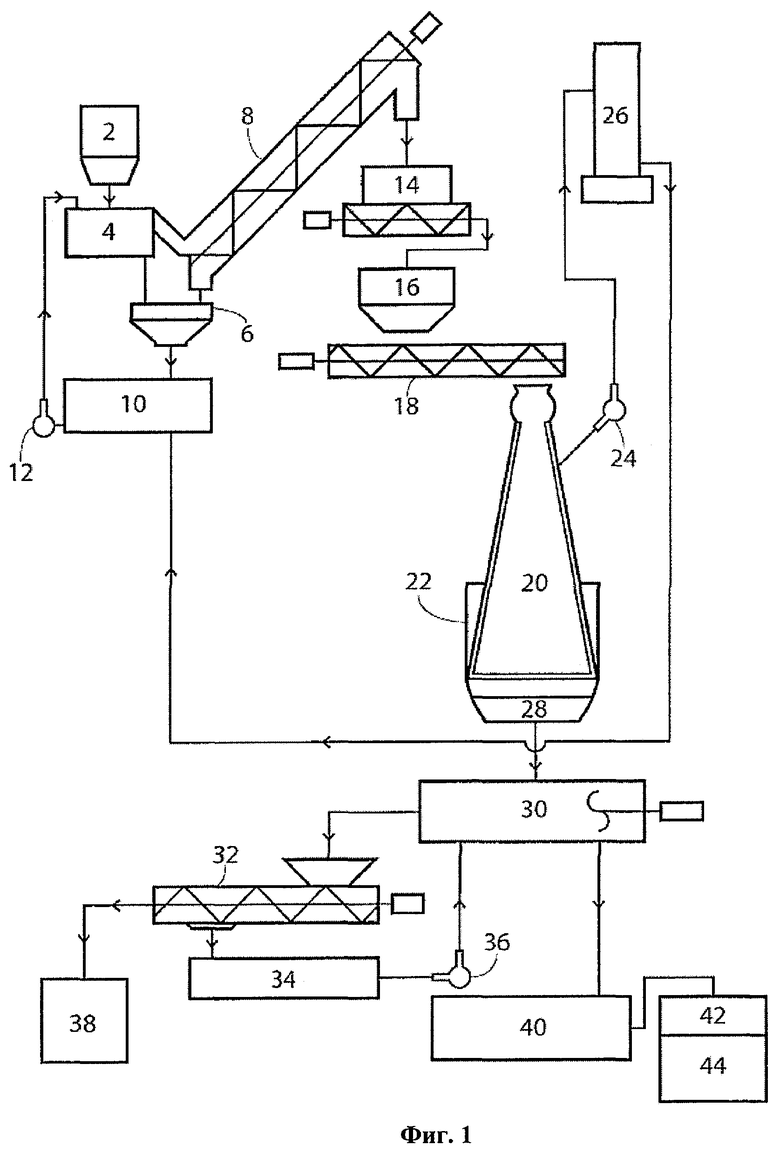

на фиг.1 представлен схематический вид используемых частей в соответствии с предпочтительным вариантом осуществления процесса;

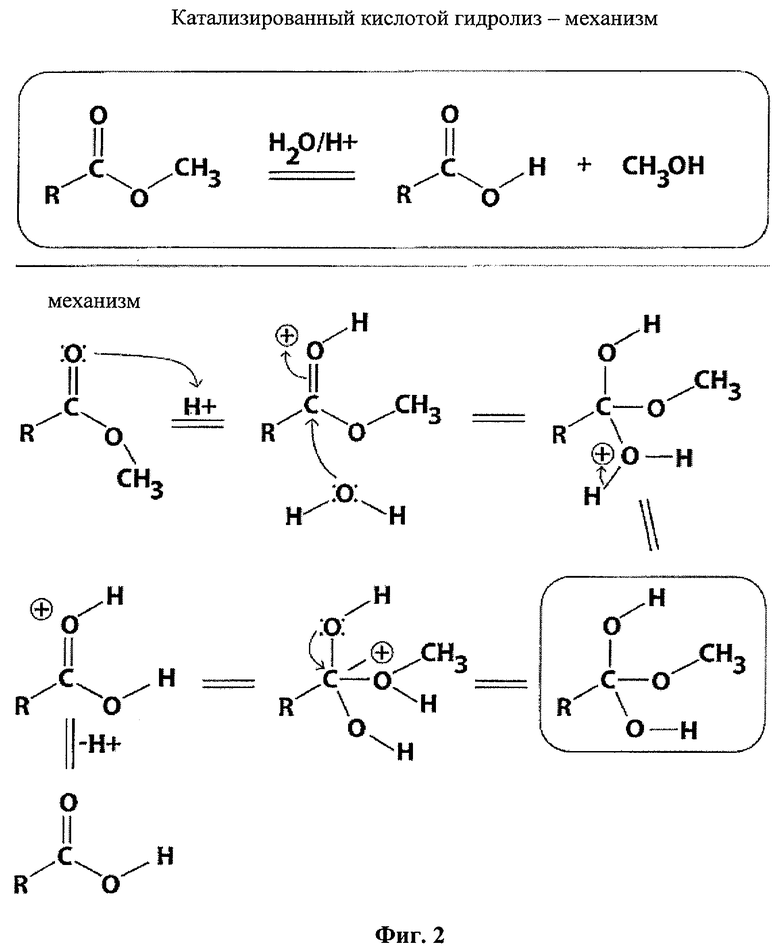

на фиг.2 представлен механизм катализированного кислотой гидролиза;

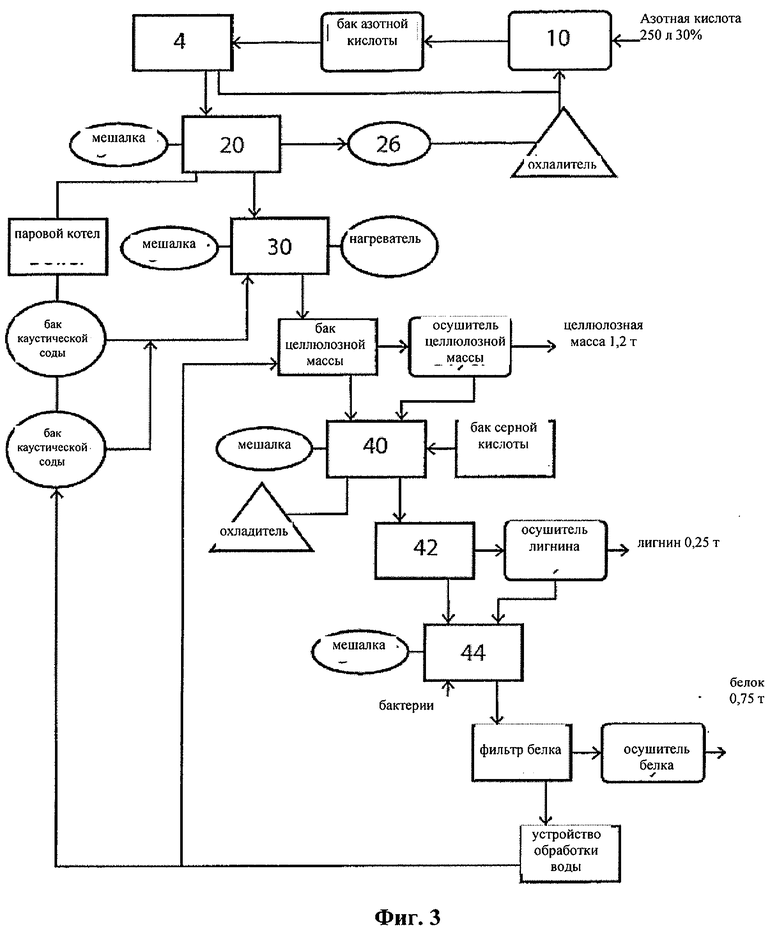

на фиг.3 представлены блок-схема и массовый баланс для целлюлозной массы, лигнина и белка в течение процесса в каталитическом реакторе (азотная кислота);

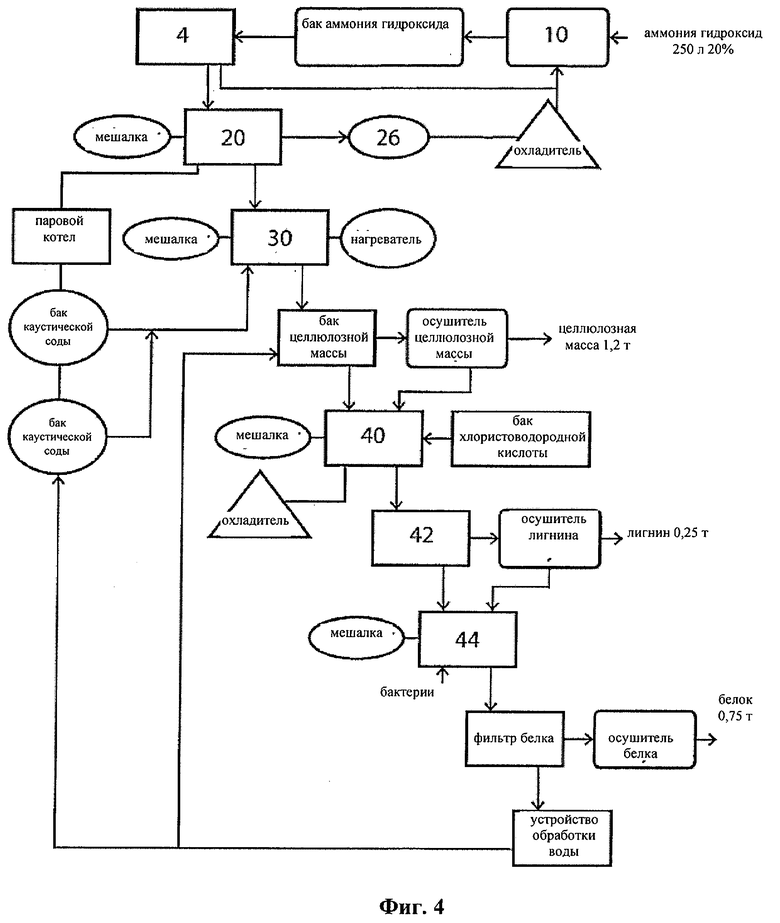

на фиг.4 представлены блок-схема и массовый баланс для целлюлозной массы, лигнина и белка в течение процесса в каталитическом реакторе (аммония гидроксид);

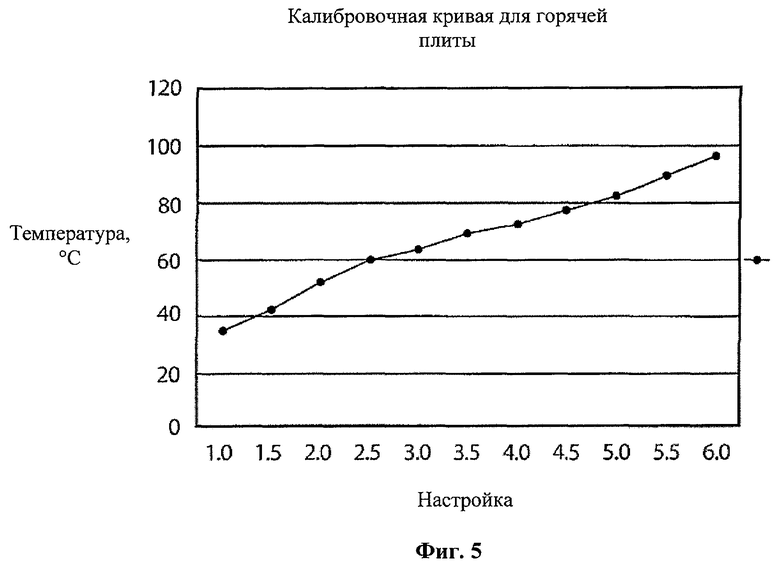

на фиг.5 представлена калибровочная кривая для горячей плиты для ПКР-экспериментов; и

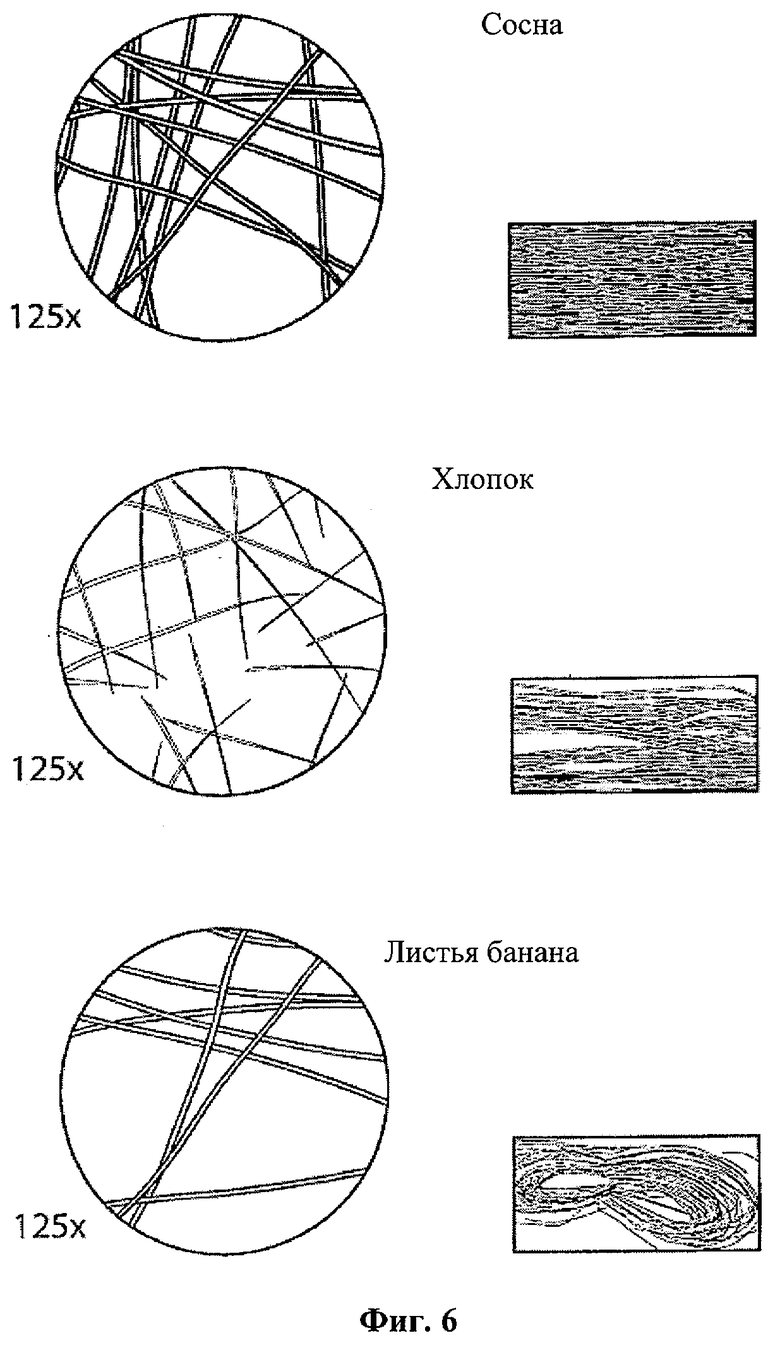

на фиг.6 приведены несколько фотографий волокон, полученных ПКР-процессом из различных источников волокна.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 представлена схема предпочтительного варианта осуществления процесса. Стружка из питателя 2 помещается в пропиточную камеру 4 вместе с пропиточным раствором. После замачивания стружки в течение соответствующего времени излишний пропиточный раствор удаляют и очищают, например, механизмом фильтра 6, и собирают в регенерационную цистерну 10. Затем ему придают крепость и возвращают, например, насосом 12 в пропиточную камеру 4.

Тем временем пропитанную стружку подают соответствующими средствами, например шнековым механизмом 8, в каталитический реактор 20. Для управления подачей стружки из пропиточной камеры 4 в каталитический реактор 20 могут использовать различные механизмы. В этом предпочтительном варианте осуществления пропитанную стружку могут держать в сборном баке 14 до того, как ее можно будет подавать через бункер 16 в измерительный механизм 18. После этого измерительным механизмом 18 управляют со скоростью подачи стружки в каталитический реактор 20.

В каталитическом реакторе 20 стружку нагревают нагревателем 22 до температуры выше температуры испарения пропиточного раствора, но достаточно низкой, чтобы не ухудшить свойства образованных соединений лигнина. Кроме того, стружку перемешивают для обеспечения тщательного нагрева биомассы.

Испаренный пропиточный раствор отводят из каталитического реактора 20 с помощью определенного механизма, например насосом 24, и собирают в конденсационной камере или абсорбционной башне 26. Пропиточный раствор конденсируют и возвращают в регенерационную цистерну 10 для повторного использования в пропиточной камере 4.

Через выпуск 28 катализированную биомассу пропускают в варочный котел 30, в котором биомассу смешивают со щелочным раствором. Смесь нагревают и энергично перемешивают в присутствии темно-серого чугуна для получения черного щелока и целлюлозной массы.

Излишний черный щелок удаляют из сваренной целлюлозной массы с помощью определенного средства, например пресса 32. Удаленный черный щелок собирают в баке 34 и возвращают в варочный котел 30, например, насосом 36. Прессованную целлюлозную массу обрабатывают, например, в мойке 38 (при необходимости в этом).

Черный щелок из варочного котла 30 пропускают в бак для лигнина 40, где его охлаждают, энергично перемешивают и подкисляют, чтобы осадить лигнин, образуя при этом сладкий щелок и лигнин.

Сладкий щелок и лигнин пропускают через разделительное устройство, например фильтр 42, где лигнин собирают для последующей переработки. Сладкий щелок пропускают через фильтр 42 в бродильный аппарат 44.

В бродильном аппарате 44 в сладкий щелок добавляют бактерии для получения одноклеточного белка, который затем могут перерабатывать при необходимости в этом.

Далее описывается процесс в соответствии с предпочтительным вариантом осуществления изобретения. Этот процесс схематически представлен на блок-схемах на фиг.3 и 4 для пропиточного раствора азотной кислоты и пропиточного раствора аммония гидроксида соответственно.

1. Сырье приготавливают путем рубки пород растений на удобные отрезки древесины лиственных и хвойных пород в стружку размером, примерно соответствующим размеру промышленно выпускаемой стружки, используемой сегодня. Однако могут использовать и стружку меньших размеров благодаря тому, что из-за более слабых химических веществ и более низких температур, которые используют в ПКР-процессе, получают волокна большей длины.

2. Сырье загружают в пропиточную камеру 4 и сатурируют пропиточным раствором. В качестве пропиточного раствора могут использовать азотную кислоту, аммония гидроксид и (или) оба химиката. Например, если в качестве сырья берут древесину лиственных пород и используют азотную кислоту, стружку могут замачивать в 15%-ном растворе HNO3 на 18 часов. Если в качестве сырья берут древесину хвойных пород или другую растительность, их могут замачивать в 12%-ном растворе HNO3 на 16 часов. Если в качестве пропиточного раствора используют аммония гидроксид, стружку замачивают в 10%-ном растворе NH4OH независимо от сырья.

3. Излишний пропиточный раствор сливают, фильтруют и возвращают в регенерационную цистерну 10 для придания крепости для повторного использования.

4. Пропитанный материал передают в каталитический реактор 20 при рН 2-5. На этой стадии температуру поддерживают равной 60-85°С не более 80 минут. Для обеспечения высокого выхода и качества готовой продукции, особенно неизмененных соединений лигнина, важно, чтобы каталитический реактор 20 поддерживали в этих оптимальных пределах температуры и времени. Если материал выдерживают дольше оптимального времени, происходит чрезмерное окисление материала вместо предпочтительной каталитической гидролизации лигнинового полимера, что приводит к ингибированию последующих стадий. Если пропитанный материал нагревают выше оптимальной температуры, то снижают выход и изменяют необходимое состояние лигнина (получая худшего качества смолистый продукт). Время выдерживания при оптимальной температуре находится в пределах 10-80 минут в зависимости от используемого сырья. Химическая реакция на стадии каталитической реакции показана на фиг.2.

Во время нагревания пропитанного материала пропиточный раствор высвобождают в виде пара, отбирают и направляют в конденсационную камеру или абсорбционную башню 26, где его собирают для повторного использования. Спустя достаточное время лигнин каталитически гидролизуют в необходимое молекулярное состояние, и при этом обеспечивают готовность сырья к прохождению стадии щелочной ванны.

На этой каталитической стадии важно энергичное перемешивание, поскольку в случае большого реактора будет недостаточно времени для полного нагревания всей массы пропитанного материала перед прохождением на стадию щелочной варки, что отразится на выходе и качестве готовой продукции.

5. В материал, который пропускают из каталитического реактора 20 в варочный котел 30, добавляют каустическую соду. Крепость каустической соды выбирают такой:

4 л 20%-ного раствора NaOH в 200 л воды, если в качестве сырья используют древесину лиственных пород; 4 л 15%-ного раствора NaOH в 200 л воды, если в качестве сырья используют древесину хвойных пород или другие виды растений.

Щелочную ванну нагревают до оптимального температурного диапазона 60-85°С в течение 60 минут. На протяжении этой щелочной стадии, при рН 9-12, смесь энергично перемешивают в присутствии темно-серого чугуна и осуществляют отделение целлюлозной массы от черного щелока. Целлюлозную массу пропускают через сетчатые фильтры и пресс для извлечения любого черного щелока. Черный щелок возвращают в щелочной варочный котел. После удаления всей целлюлозной массы из щелочной ванны ее (целлюлозную массу) промывают и сушат, а оставшийся черный щелок возвращают в варочный котел 30, после чего пропускают в бак для лигнина 40.

Фотографии волокон, которые получают этим процессом с использованием различных исходных материалов, приведены на фиг.6. Свойства целлюлозной массы, которую получают ПКР-процессом на этой стадии, приведены в таблице 1.

6. Черный щелок пропускают в бак для лигнина 40 и быстро охлаждают до температуры 43-50°С (это важно для поддерживания нативного состояния лигнина). В этот момент в черный щелок добавляют 10%-ный раствор серной кислоты, если в качестве пропиточного раствора использовали азотную кислоту; добавляют 12%-ный раствор хлористоводородной кислоты, если в качестве пропиточного раствора использовали аммония гидроксид. Отношение серная кислота/черный щелок берут таким: 2 л кислоты / 200 л черного щелока при рН 2-5. До того как смесь охладят до температуры ниже 43°С, включают мешалки для осаждения лигнина из черного щелока. На процесс разделения отводят примерно 1 час.

7. Из бака для лигнина 40 смесь сладкого щелока и осажденного лигнина высвобождают в бродильный аппарат. Сладкий щелок пропускают через фильтр 42, а порошок лигнина оставляют сверху фильтра. Нативный лигнин передают в сушилку, где его сушат при температуре 43-50°С. Отклонение от этого диапазона разрушает нативное состояние лигнина. Свойства нативного лигнина приведены в таблице 2.

8. В бродильный аппарат 44 в сладкий щелок добавляют бактерии (торула) для активирования процесса брожения. По окончании брожения одноклеточный белок фильтруют, сушат и расфасовывают или промывают для снижения pH и используют в других целях.

9. Остаточную воду из процесса брожения обрабатывают и возвращают в технологический процесс.

В каталитическом реакторе 20 и варочном котле 30 используют мешалки, которые важны для достижения оптимальных результатов в части требуемого выхода и качества готового продукта.

В каталитическом реакторе 20 мешалки используют для достижения и поддерживания оптимального диапазона температур для деполимеризации лигнина. Во избежание нежелательного окисления лигнина оптимальной температуры необходимо достигать как можно быстрее. Это окисление приведет к тому, что соединения лигнина начнут образовываться из кетона, альдегида и т.п. - химических классов, все из которых являются нежелательными. Кроме того, окисление лигнина приведет к образованию участков расщепления, для обеспечения сшивания между лигниновыми полимерами - еще один нежелательный результат. Окисление приведет к низким выходам нативного лигнина и сладких щелоков в зависимости от степени окислительной реакции в каталитической камере. Конструкцию мешалок выбирают в зависимости от типа технологической установки - периодического или непрерывного действия. Мешалки используют для быстрого повышения температуры пропитанной биомассы и начала распада самой биомассы.

В установке периодического действия мешалками в каталитическом реакторе 20 будут, кроме того, непрерывно передавать пропитанную биомассу в щелочную ванну или варочный котел 30.

В варочном котле 30 мешалки используют для достижения оптимального выхода продукции. Прореагировавшей биомассе просто позволяют падать в щелочной раствор и находиться в нем, и поверхность стружки будут подвергать варке. Тем самым обеспечат выделение лигнина из стружки и в щелочной раствор. Оставляя лигнин слишком долго в присутствии NaOH, вызывают начало его окисления - нежелательный результат. Используют очень энергичное перемешивание, чтобы разорвать стружку на еще меньшие кусочки, чтобы обеспечить быстрое использование NaOH до начала окисления лигнина в значительных количествах. В результате получают молекулы натрия, прикрепленные в точках расщепления на лигниновых полимерах, делая лигнин растворимым в воде.

Кроме того, с помощью мешалок добиваются однородных оптимальных диапазонов температуры. Рабочие условия технологического процесса следующие.

Для того чтобы переработать 60 кг сосновой стружки, стружку пропитывают 315 литрами раствора аммиачной кислоты с содержанием 27,5 л азотной кислоты и 4 л аммония гидроксида.

Через 12 часов пропитки кислотный раствор отбирают для последующей рециркуляции, а в реактор помещают стружку для проведения реакции каталитического гидролиза при температуре 75°С, максимум 80°С в течение 90 минут; при этом учитывают, что при достижении во время реакции температуры стружки 75°С, газами рекуперировали NOx в воде или в кислотных растворах повторного использования.

По окончании реакции стружку выгружают в щелочную ванну для делигнификации стружки, где ее предварительно нагревают при температуре 75°С в смеси 315 л NaOH при 4%. Реакцию делигнификации осуществляют при температуре примерно 80°С и до максимальной температуры 90°С в течение 90 минут. После чего нагревание прекращают и дают стружке остыть до 75°С, после чего смесь пропускают через фильтр для отделения целлюлозы от черного щелока.

Черный щелок направляют в бак для лигнина, где его энергично перемешивают, и где в него осторожно добавляют концентрированную серную кислоту до снижения рН до 3,0. Ему дают отстояться, а затем пропускают через фильтр для отделения лигнина от сладкого щелока.

Отфильтрованный сладкий щелок направляют в бродильный аппарат, где в него могут добавить бактерий для получения одноклеточного белка.

В конце процесса лигнин и целлюлозу промывают для извлечения излишка кислоты и каустической соды соответственно. В качестве воду, которую использовали для процесса, берут водопроводную или проточную воду.

Ниже проведены сведения об экспериментах, проведенных с использованием предлагаемого процесса. В таблице 3 перечислены значения рН использованных кислот и оснований, а калибровочная кривая для использованной горячей плиты представлена в табличной форме в таблице 4 и графически на фиг.5.

Проба с азотной кислотой.

19 мая

В 500 мл слоя стружки сосны Веймутова (Sun Seed - Son thing Special) - масса 64,49 г - добавили 500 мл H2О и оставили намокать на 15 минут. Излишек воды слили. Взвесили массу во влажном состоянии - 503,75 г (воронка Бюхнера, вакуумированная в течение 15 минут) вместе с химическим стаканом. Масса химического стакана 390,21 г, а масса впитавшейся воды 113,54-64,49=49,05 г.

В 11:00 19 мая влили в 700 мл азотной кислоты. Температура стружки и кислоты была 60°F (15,6°C).

Осталось 440 мл Н2О (от замачивания стружки).

% Н2О=49,05/113,54=43,2%

Настройка горячей плиты на 83°С (182°F) или 1.8-1.6 (выключенный выключатель).

В 9:05 - в воронку Бюхнера добавили пропиточный раствор HNО3. Слив самотеком в течение 30 минут и время замачивания 21 час 55 минут до 20 мая.

20 мая

После пропитки стружка (влажная) весила 215,96 г

215,96-113,54=102,4/215,96×100%=47,42% азотной кислоты

102,42 г азотной кислоты

102,42 г азотной кислоты по объему соответствуют примерно 800 мл.

В 10:00 начали перегонку (установка на 5); было 605 мл слитой азотной кислоты - в слитой кислоте рН был ниже нуля.

Через 10 минут переключили в сторону понижения на 1.6. Пропустили чистую азотную кислоту. Температура пара 90°С - азотная кислота падала в сборный химический стакан со 100 мл Н2О.

Через 25 минут измерили температуру стружки - 194°F (88.9°С)

Проба №1 - 50 мл слитого пропиточного раствора HNО3 - рН ниже нуля.

Мы регенерировали 110 мл перегнанного объема HNО3/H2О - прошли 10 мл чистой HNО3 - 10×100%=9.09%

Проба №2 - первая регенерация через 25 минут,

дистиллят - 100 мл Н2О и 10 мл HNО3. Объем регенерации - 110 мл.

Влили 10 мл 15%-ного NaOH в 1 л Н2О (смесь для щелочной ванны).

11:40 - щелочной варочный котел с температурой 75°С, ввели стружку при перемешивании при настройке 10 - добавили 2 болта из темно-серого чугуна.

Регенерация пробы через 80 минут, дистиллят - 100 мл Н2О и 1.5 мл HNО3. Объем регенерации - 101.5 мл.

12:10 - добавили 12 болтов из темно-серого чугуна.

12:25 - добавили 90 мл 15%-ного NaOH, температура 87°С - снизили настройку горячей плиты до 4.

Температура в 13:15 была 96°С (слишком горячая).

Сцедили целлюлозную массу из черного щелока. Объем черного щелока был 920 мл. Отобрали 40 мл пробы (проба №#4).

Черный щелок охладили в ванне холодной воды - температура была 44°С.

В черный щелок добавили 10 мл 10%-ной H2SО4 в осажденный лигнин и отфильтровали. Время было 13:45.

0,86 г массы фильтровальной бумаги.

Добавили еще 10 мл 10%-ной H2SО4 и отфильтровали.

Третья добавка кислоты - 80 мл 10%-ной H2SО4 в 15:15 - закрыли и оставили до утра.

Вода, использованная для промывки целлюлозной массы - 1600 мл

Получили черный щелок- 1000 мл.

21 мая

Сухая целлюлозная масса 22,08 г - светло-коричневая, крупнозернистая, короткое волокно.

Фильтровальная бумага №1 - 1,22 г - белая, лигнин - 0,36 г.

(Тара 0,86 г) #2 - 0,99 г - белая, лигнин - 0,13 г.

Вакуумный фильтр 1000 мл смеси сладкий щелок/лигнин после отстаивания до утра (9:20).

Сладкий щелок - объем 910 мл

Масса щелока и фильтровальной бумаги - 3,95 г

Масса лигнина = 3,95-0,86=3,09 г (твердые и черные куски)

Всего лигнина = 3,09+0,36+0,13=3,58 г

Черный щелок: удельная масса - 0,999

Сладкий щелок: удельная масса - 1,003

Азотная кислота - 20 мая

В 100,04 г свежей стружки добавили 700 мл 12%-ной HNО3 - использовали приблизительно 300 мл - слишком много.

16:00 - начало пропитки стружки сосны риверсайдской - стружка и щепа со дна конвейера в загрузочный док; температура пропитки - 66°F (18,9°С).

10:15 - слив полученного объема HNО3 660 мл - сливали в течение 15 минут (проба №6) - болты массой 183,79 г.

В 10:40 поместили стружку в перегонный аппарат. Температура стружки была 72°F (22,2°С) - вручную отрегулировали настройки горячей плиты: 1.0-1.6.

10:55 - температура стружки 140°F (60°С) - температура пара 37°С.

11:05 - температура стружки 184°F (84,4°С)- температура пара 70°С.

Начали 80-минутный обратный отсчет в 11:05.

11:10- температура стружки 190°F (87,8°С) - температура пара 76°С.

11:25 - температура стружки 184°F (84,4°С) - температура пара 64°С.

11:45 - температура стружки 183°F (83,9°С) - температура пара 64°С.

12:00 - температура стружки 184°F (84,4°С) - температура пара 64°С.

12:05 - настройка горячей плиты на 2.0 для отгонки азотной кислоты.

12:10 - температура стружки 196°F (91,1°С)- температура пара 75°С.

12:20 - температура стружки 198°F (92,2°С) - температура пара 85°С.

12:30 - температура стружки - температура пара 87°С.

Объем азотной кислоты (собранный из перегонки) был 105.5 мл (проба №7), рН=0.70=5,5 мл HNО3.

В 13:00 добавили пропитанную стружку в щелочную ванну при температуре 80°С.

В 13:05 добавили еще 10 мл 15%-ного NaOH.

В 13:10 добавили еще 10 мл 15%-ного NaOH.

В 13:15 добавили еще 10 мл 15%-ного NaOH.

Извлекли 830 мл черного щелока, собрали пробу №8.

Добавили 30 мл H2SО4. Температура в 14:30 была 36°С.

Отфильтровали целлюлозную массу (100/0-15% палочек в длинноволоконной целлюлозной массе - желтый цвет - 1200 мл).

Промывка водой.

22 мая

Сладкий щелок после фильтрования - 740 мл - светло-желто-соломенного цвета,

40 мл, проба №9N.

Целлюлозная масса, высушенная при 100°С - масса 42,67 г.

Лигнин, фильтровальная ткань, 10:30 (сушка до следующего дня) - масса 1.60 г.

Лигнин, фильтровальная бумага №1, 11:00 (сушка на воздухе до следующего дня) - масса 2,89-0,86=2,83 г.

Лигнин, фильтровальная бумага №2, 11:15 (сушка на воздухе до следующего дня) - масса 2,82-0,86=1,96 г.

Лигнин, фильтровальная бумага №3, 11:30 (сушка на воздухе до следующего дня) - масса 1,51-0,86=0,65 г.

Светло-коричневый лигнин - общая масса 7,04 г

Ватманская фильтровальная бумага №4 - фильтровальная ткань нейлон, мелкое переплетение, с опытно-промышленной установки

Черный щелок: удельная масса - 0,985

Сладкий щелок: удельная масса - 0,989

Водопроводная вода: удельная масса - 0,982 при 20°С

Специалистам в данной области будет ясно, что возможны другие изменения вышеописанных вариантов осуществления в пределах объема изобретения, определенного прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ СОЛОМЫ | 2010 |

|

RU2423570C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МАССЫ ХИМИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ И ВАРОЧНЫЙ КОТЕЛ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1994 |

|

RU2165433C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРЯМОГО КОНТАКТА ГОРЯЧЕГО ЩЕЛОЧНОГО РАСТВОРА С ДРЕВЕСНОЙ ЩЕПОЙ ПРИ ЦИРКУЛЯЦИОННОМ ПЕРЕНОСЕ | 2007 |

|

RU2459025C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ВАРКИ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ), СУЛЬФАТНАЯ ЦЕЛЛЮЛОЗА, ПОЛУЧЕННАЯ СПОСОБОМ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2127783C1 |

| ПЕРИОДИЧЕСКИЙ ПРОЦЕСС ПОЛУЧЕНИЯ КРАФТ-ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ) | 1997 |

|

RU2128259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕВУЛИНОВОЙ КИСЛОТЫ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2013 |

|

RU2631242C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ВАРКИ ПОЛУЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2479682C2 |

| ВАРОЧНЫЙ КОТЕЛ НЕПРЕРЫВНОГО ДЕЙСТВИЯ И СИСТЕМА ПИТАНИЯ | 2015 |

|

RU2673311C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ БЕРЕЗЫ | 2016 |

|

RU2620551C1 |

Изобретение относится к целлюлозно-бумажной промышленности. Способ переработки лигноцеллюлозного материала включает стадию пропитки, на которой лигноцеллюлозный материал замачивают в пропиточном растворе; первую стадию рецикла, на которой пропиточный раствор сливают, фильтруют, придают ему крепость и возвращают на стадию пропитки; стадию каталитической реакции, на которой замоченный лигноцеллюлозный материал перемешивают в камере каталитической реакции и нагревают до температуры выше точки испарения пропиточного раствора, получая при этом испаренный пропиточный раствор и лигнин. Кроме того, способ включает вторую стадию рецикла, на которой испаренный пропиточный раствор конденсируют и возвращают на стадию сатурации; стадию варки, на которой лигнин энергично перемешивают в варочном котле в присутствии темно-серого чугуна и щелочного раствора для получения целлюлозной массы и черного щелока полной крепости; стадию переработки, на которой целлюлозную массу сливают, промывают и сушат, получая при этом высушенную целлюлозную массу и разбавленный черный щелок. Способ включает третью стадию рецикла, на которой разбавленный черный щелок возвращают на стадию варки; стадию разделения, на которой черный щелок полной крепости охлаждают и энергично перемешивают в присутствии кислотного раствора, получая при этом сладкий щелок и осаживая лигнин природной формы; стадию фильтрования, на которой сладкий щелок фильтруют для извлечения лигнина природной формы и стадию брожения, на которой сладкий щелок добавляют к бактериям в бродильном аппарате, получая при этом одноклеточный белок как продукт брожения. Изобретение касается устройства для переработки лигноцеллюлозного материала, а также одноклеточного белка и лигнина, полученных указанным выше способом. Обеспечивается возможность переработки различных видов растительного материала без необходимости в переоснащении или изменении технологического оборудования, предотвращение загрязнения окружающей среды и снижение энергозатрат. 6 н. и 6 з.п. ф-лы, 4 табл., 6 ил.

1. Способ переработки лигноцеллюлозного материала, включающий:

стадию пропитки, на которой указанный лигноцеллюлозный материал замачивают в пропиточном растворе;

первую стадию рецикла, на которой указанный пропиточный раствор сливают, фильтруют, придают ему крепость и возвращают на указанную стадию пропитки;

стадию каталитической реакции, на которой указанный замоченный лигноцеллюлозный материал энергично перемешивают в камере каталитической реакции и нагревают до температуры выше точки испарения указанного пропиточного раствора, получая при этом испаренный пропиточный раствор и лигнин;

вторую стадию рецикла, на которой указанный испаренный пропиточный раствор конденсируют и возвращают на указанную стадию сатурации;

стадию варки, на которой указанный лигнин энергично перемешивают в варочном котле в присутствии темно-серого чугуна и щелочного раствора для получения целлюлозной массы и черного щелока полной крепости;

стадию переработки, на которой указанную целлюлозную массу сливают, промывают и сушат, получая при этом высушенную целлюлозную массу и разбавленный черный щелок;

третью стадию рецикла, на которой указанный разбавленный черный щелок возвращают на стадию варки;

стадию разделения, на которой указанный черный щелок полной крепости охлаждают и энергично перемешивают в присутствии кислотного раствора, получая при этом сладкий щелок и осаживая лигнин природной формы;

стадию фильтрования, на которой указанный сладкий щелок фильтруют для извлечения лигнина природной формы; и

стадию брожения, на которой указанный сладкий щелок добавляют к бактериям в бродильном аппарате, получая при этом одноклеточный белок как продукт брожения.

2. Способ по п.1, отличающийся тем, что в качестве указанного пропиточного раствора используют раствор азотной кислоты.

3. Способ по п.2, отличающийся тем, что указанный раствор азотной кислоты берут с содержанием кислоты 10-30 мас.%.

4. Способ по п.1, отличающийся тем, что в качестве указанного пропиточного раствора используют раствор аммония гидроксида.

5. Способ по п.4, отличающийся тем, что указанный раствор аммония гидроксида берут с содержанием аммония 10-30 мас.%.

6. Одноклеточный белок, полученный способом по п.1.

7. Лигнин природной формы, полученный способом по п.1.

8. Устройство для переработки лигноцеллюлозного материала, содержащее:

питатель пропиточного бака для подачи лигноцеллюлозного материала и пропиточного раствора в пропиточный бак, причем указанный пропиточный бак содержит выпуск пропиточного бака;

камеру каталитической реакции, соединенную с указанным пропиточным баком через указанный выпуск пропиточного бака, причем камера каталитической реакции содержит первую мешалку и выпуск каталитической камеры;

устройство варочного котла, соединенное с указанной камерой каталитической реакции через указанный выпуск камеры каталитической реакции, причем указанное устройство варочного котла содержит механизм второй мешалки и выпуск варочного котла;

сепаратор лигнина, соединенный с указанным устройством варочного котла через указанный выпуск варочного котла, причем сепаратор лигнина содержит механизм третьей мешалки и выпуск сепаратора; и

бродильный аппарат, соединенный с указанным сепаратором лигнина через выпуск сепаратора.

9. Устройство по п.8, отличающееся тем, что указанный пропиточный бак содержит также выпуск рециркуляции, предназначенный для рециркуляции указанного пропиточного раствора и возврата его в указанный пропиточный бак.

10. Устройство по п.8 или 9, отличающееся тем, что указанное устройство варочного котла содержит также устройство конденсации пропиточного раствора, предназначенное для рециркуляции указанного пропиточного раствора и возврата его в указанный пропиточный бак.

11. Одноклеточный белок, полученный с использованием устройства по п.8.

12. Лигнин природной формы, полученный с использованием устройства по п.8.

| WO 2004106624 A1, 09.12.2004 | |||

| US 2003041982 A1, 06.03.2003 | |||

| US 5164042 A, 17.11.1992 | |||

| US 4971657 A, 20.11.1990 | |||

| Способ измерения угла сдвига фаз | 1960 |

|

SU132715A1 |

| US 4790905 A, 13.12.1988 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2000 |

|

RU2220245C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2045597C1 |

Авторы

Даты

2010-03-10—Публикация

2005-12-07—Подача