Изобретение относится к способам и устройствам для управления подачей топлива для двигателей внутреннего сгорания-дизелей (в дальнейшем ДВС) на стационарных установках с дизелями большой мощности и мобильном транспорте, на тракторах с любым типом трансмиссии, в частности с электротрансмиссией, для реализации широкого спектра технологий в сельском хозяйстве (пахота, обмолот валков комбайнами, укладка валков жатками), для строительно-дорожных машин и технологий, реализуемых с их помощью, в автомобильном и железнодорожном транспорте.

Наиболее близким к предлагаемому способу является способ управления подачей топлива в двигатель внутреннего сгорания, выбранный в качестве прототипа (Электрогидравлическая форсунка с двухпозиционным клапаном. Известия вузов. Машиностроение. - 2002. - №2, авторы С.А. Богачев, Ю.Е.Хрящев. - С.61-75), включающий перемещение двухпозиционного клапана вверх, открывание разгрузочного клапана и соединение через него со сливом полости над запорным элементом распылителя и подачу топлива под высоким регулируемом давлением в распылитель форсунки, изменение положения двухпозиционного клапана для подачи топлива через впускной дроссель в наполнительный клапан и через него в полость над запирающим элементом распылителя, запирание распылителя форсунки и осуществление отсечки топлива.

К недостаткам способа относятся:

- в этом способе в зоне малых подач и неполных ходов иглы имеет место выраженная зона нечувствительности, после которой происходит скачкообразный переход к линейной ветви характеристики и при этом точное дозирование малых объемов топлива возможно только при низких давлениях;

- способ не позволяет осуществить число последовательных впрысков более двух при равномерном распыливании топлива, что не позволяет повысить в полной мере индикаторный к.п.д и реализовать процесс, близкий к изобарному;

- способ не позволяет реализовать требования равномерности распыливания топлива в камере сгорания путем распыливания мелких капель с высоким импульсом при большом давлении и через большое количество отверстий распылителя;

- способ не позволяет реализовать требования переменной интенсивности распыливания топлива;

- способ не позволяет возвращать часть энергии, затраченную на управление, обратно в источник энергии и снижать мощность на управление подачей топлива.

Наиболее близким к предлагаемому устройству является устройство для реализации подачи топлива в двигатель внутреннего сгорания, выбранное в качестве прототипа (Электрогидравлическая форсунка с двухпозиционным клапаном. Известия вузов. Машиностроение. - 2002 - №2, авторы С.А. Богачев, Ю.Е.Хрящев. - С.61-75), включающее форсунку с двухпозиционным клапаном со штоком с кольцевой площадкой, камерой управления, которая соединена через разгрузочный клапан со сливом, а через наполнительный клапан и через дроссель соединена с линией высокого давления, распылитель с одним уровнем отверстий, запирающий элемент распылителя, взаимодействующий сверху с камерой управления и соединенный снизу с линией высокого давления.

К недостатком данного устройства относятся:

- низкое быстродействие электромагнитного привода перемещения штока двухпозиционного клапана по сравнению с быстродействием привода иглы распылителя;

- наличие в форсунке одного уровня отверстий для впрыска топлива;

- устройство не позволяет возвращать часть энергии, затраченную на управление, обратно в источник энергии и снижать мощность на управление подачей топлива;

- устройство не позволяет реализовать число впрысков более двух.

Целью изобретения является улучшение динамики подачи топлива и повышение индикаторного к.п.д., а также упрощение, повышение надежности и снижение стоимости топливоподающей аппаратуры.

Это достигается тем, что в известном способе управления подачей топлива в двигателе внутреннего сгорания, включающем перемещение двухпозиционного клапана вверх, открывание разгрузочного клапана и соединение через него со сливом камеры над запорным элементом распылителя и подачу топлива под высоким регулируемым давлением в распылитель форсунки, изменение положения управляющего двухпозиционного клапана для подачи топлива через впускной дроссель в наполнительный клапан и через него в камеру над запорным элементом распылителя, запирание распылителя форсунки и осуществление отсечки подачи топлива, согласно изобретению топливо подают через второй дополнительный впускной дроссель в камеру дополнительного управляющего клапана, изменяют его положение одновременно с управляющим двухпозиционным клапаном, соединяют камеру дополнительного управляющего клапана при его открывании, как минимум, с двумя изменяемыми камерами конечного объема, в каждой из которых создают разрежение, как минимум, по одной заданной программе, которые зеркально противоположны, для каждой из двух изменяемых камер конечного объема при подаче топлива, как минимум, с одним шагом изменения объема при впрыске топлива в цилиндры, как минимум, через один уровень отверстий распылителя, при закрывании управляющего двухпозиционного и дополнительного управляющего клапанов подают одновременно, как минимум, два конечных объема топлива через камеру дополнительного управляющего клапана форсунки под давлением во вторую камеру конечного объема, подают топливо из раздельных управляющих камер над запорными элементами под давлением через разгрузочный клапан во вторую камеру конечного объема.

При этом объем первой и второй камеры конечного объема изменяют при разрежении непрерывно: от нулевого до максимального во время подачи топлива в цилиндры.

При этом объем первой и второй камеры конечного объема изменяют при разрежении дискретно сначала от нулевого до первого промежуточного постоянного объема, а затем, как минимум, после одной задержки, от первого промежуточного постоянного объема до последующего промежуточного и так до максимального во время цикла подачи топлива.

При этом объем первой и второй камеры конечного объема изменяют при создании давления в камере управляемого клапана непрерывно: от максимального до нулевого в период между циклами подачи топлива.

Реализация способа позволяет организовать процесс впрыска топлива с максимальным приближением к циклу с подводом теплоты при постоянном давлении и максимальном индикаторном к.п.д. и минимальных вредных выбросах:

- за счет нескольких последовательных впрысков с крутым фронтом начала и окончания впрыска за время подачи топлива, когда за короткое время при нахождении поршня вблизи верхней мертвой точки можно впрыснуть относительно большое количество топлива через большее количество отверстий при равномерном распыливании топлива;

- за счет одинакового быстродействия клапанов управления и запирающего элемента и, как следствие, ускоренного выделения энергии сгорания для передачи на коленчатый вал и внезапного ее прекращения;

- за счет того, что выполняются требования равномерности распыливания топлива в камере сгорания путем распыливания мелких капель с высоким импульсом при большом давлении и через большое количество отверстий распылителя;

- за счет того, что выполняются требования переменной интенсивности распыливания топлива путем последовательной подачи топлива через отверстия для впрыска первого и второго уровней;

- за счет того, что процесс подачи топлива интенсифицируется за счет реализации с минимальным перерывом по разным программам двух последовательных впрысков через иглу и втулку в каждой из программ;

- за счет того, что давление впрыска при неподпружиненных форсунках и подаче топлива от аккумуляторов высокого давления остается практически постоянным, что позволяет повысить к.п.д. и уменьшить вредные выбросы за счет равномерности распыливания топлива, которое имеет место при постоянном давлении;

- за счет того, что начало и окончание подачи топлива происходит с крутым фронтом и отдельными порциями, которые следуют друг за другом, что позволяет «своевременно» сжечь топливо малыми порциями, ускоренно передавать энергию на коленчатый вал и также быстро ее прекращать.

Объемы камер управления необходимо изменять непрерывно при разрежении поскольку именно эта операция и обеспечивает открытие управляющих клапанов и впрыск топлива на одном этапе цикла впрыска.

Для обеспечения цикла впрыска с несколькими этапами впрыска необходимо между этапами непрерывного изменения объема в одной камере управления делать задержки для обеспечения во время этих задержек впрыска с несколькими этапами в другой камере управления или увеличивать число камер управления и число профилированных кулачков.

Для обеспечения операции закрытия управляющих клапанов во время отсечки и для обеспечения операции рекуперации энергии топлива, для обеспечения непрерывности выполнения операций цикла «впрыск-отсечка» топлива изменять объемы первой и второй камер конечного объема от максимального до нулевого.

Форсунки с двумя уровнями отверстий позволяют вместе с тем за короткое время впрыснуть большое количество топлива через большее суммарное количество отверстий.

Дополнительная подача топлива через два уровня отверстий позволяет расширить диапазон управления мощностью путем регулирования давления впрыска, причем диапазон регулирования давления может быть расширен при повышенном качестве распыливания топлива через большее количество отверстий.

Перечисленные признаки позволяют достигать в целом существенно нового технического результата по управлению подачей топлива с помощью нового способа.

Также поставленная цель достигается тем, что в устройстве управления подачей топлива в двигателе внутреннего сгорания, включающем форсунку с двухпозиционным клапаном со штоком, содержащую запирающий элемент распылителя, взаимодействующий с камерой управления сверху и соединенный с линией высокого давления, при этом камера управления соединяется через разгрузочный клапан со сливом, через наполнительный клапан и дроссель с линией высокого давления, а распылитель выполнен с одним уровнем отверстий, аккумулятор высокого давления соединен с форсункой топливного насоса высокого давления с клапаном регулирования давления, топливный бак, топливный фильтр, соединенные между собой гидравлически, блок электронного управления, соединенный с клапаном регулирования давления, согласно изобретению форсунка выполнена гидроуправляемой, как минимум, с одним подружиненным или неподпружиненным клапанами, при этом распылитель выполнен, как минимум, с одним уровнем отверстий с раздельными камерами управления для каждого запирающего элемента, соединенными с разгрузочным клапаном, форсунка снабжена дополнительно камерой управления и управляющим клапаном, установленными на штоке управляющего двухпозиционного клапана, вторым впускным дросселем, установленным в канале высокого давления, и соединенный с дополнительной с дополнительной управляющей камерой через дополнительный управляющий клапан, дополнительная камера управления устройства соединена, как минимум, с двумя блоками управления подачи топлива, каждый из которых содержит, как минимум, один профилированный кулачок с зеркально противоположными программами, как минимум, одного впрыска цикла, копир, плунжер, пружину, закрепленные на платформе, цилиндр со сквозным отверстием, взаимодействующий с плунжером и закрепленный на основании совместно с пружиной, при этом каждый блок управления подачей топлива через отверстие своего цилиндра соединен гидравлически с дополнительной камерой управления форсунки, соединенной через трубопровод с обратным клапаном с аккумулятором низкого давления с клапаном регулирования давления и с топливным насосом высокого давления на входе.

Устройство управления подачей топлива для реализации способа, которое снабжено гидроуправляемой форсункой с неподпружиненными или подпружиненными запирающими элементами и с неподружиненными клапанами, как минимум, с одним уровнем отверстий и, как минимум, с одним запирающим элементом, позволяет обеспечить:

- большее количество отверстий для впрыска в форсунке на двух и более уровнях, высокое качество и равномерность распыливания топлива и оптимальный диапазон управления мощностью путем регулирования давления впрыска клапаном регулирования давления, соединенного с гидроаккумулятором высокого давления;

- прямоугольный закон впрыска топлива в камеру сгорания через первый, второй уровни отверстий, вообще любой уровень по числу уровней отверстий для впрыска, причем при постоянном давлении за счет:

- надежной постановки любого количества (одного, двух, трех) независимых безпружинных запирающих элементов на седло при отсечке топлива;

- надежной постановки любого количества (одного, двух, трех) независимых безпружинных запирающих элементов на упор при впрыске топлива в камеру сгорания цилиндра;

- временной сдвиг между впрысками через отверстия первого уровня, перекрываемых иглой и через отверстия второго уровня, перекрываемых подпружиненной втулкой или вследствие разной инерционности иглы и втулки;

Устройство управления подачей топлива для реализации способа, которое выполнено с раздельными камерами управления для каждого запирающего элемента, соединенные с разгрузочным клапаном, дополнительной камерой управления и дополнительным управляющим клапаном, установленном на штоке управляющего двухпозиционного клапана с возможностью одновременной переустановки вместе с ним, вторым впускным дросселем, установленном в канале высокого давления, который соединяет дополнительную управляющую камеру через дополнительный управляющий клапан, позволяет обеспечить:

- надежную постановку на упор и седло иглы и втулки, управляемых через отдельные и независимые раздельные камеры управления при отсутствии пружин в форсунке;

- разделение камер запирающих элементов внешних блоков управления подачей топлива при наличии дополнительного управляющего клапана, который переустанавливается совместно с управляющим двухпозиционным клапаном и находится в камере управляющего клапана;

- необходимое для управления процессом подачи топлива снижение давления топлива в дополнительной управляющей камере дополнительного управляющего клапана за счет дросселирования жидкости в эту камеру через дополнительный дроссель в канале для подвода высокого давления.

Устройство управления подачей топлива для реализации способа, в котором дополнительная камера управления соединена с двумя, как минимум, блоками управления подачей топлива с профилированными кулачками с зеркально противоположными программами, включающими каждый, как минимум, один профилированный кулачок на форсунку с программой, как минимум, одного цикла впрыска, копир, плунжер, пружину, закрепленные на платформе, цилиндр со сквозным отверстием, взаимодействующий с плунжером, закрепленном на основании совместно с пружиной, каждый блок управления топливоподачей через отверстие своего цилиндра соединен гидравлически с дополнительной камерой управления форсунки, позволяет обеспечить:

- подачу топлива во все такты цикла за счет применения профилированных кулачков в двух различных блоках управления подачи топлива с зеркально противоположными программами;

- одинаковое быстродействие клапанов управления и запирающих элементов распылителя без усложнения системы подачи топлива и реализовать процесс подачи топлива в форсунке без пружин;

- надежность аппаратуры подачи топлива за счет гидромеханического управления управляющим клапаном в виде двух блоков управления подачей топлива и соединения форсунки с гидроаккумулятором постоянного высокого давления с клапаном регулирования давления впрыска за счет чего система подачи топлива приобретает свойства системы Common Rail при меньшей стоимости;

- применение более двух внешних блоков управления подачей топлива и разделения сложной программы управления, например, с двумя циклами «впрыск-отсечка» на две простые программы с одним циклом «впрыск-отсечка», каждая из которых реализуется отдельным блоком управления подачей топлива;

- гидравлическое разделение внешнего блока управления подачей топлива, соединенного с камерой управления дополнительного управляющего клапана форсунки, и камер управления запирающих элементов форсунки;

- удвоенное общее количество впрысков по двум зеркально противоположным программам, которые реализуются, как минимум, двумя блоками управления подачей топлива;

- два впрыска на каждом такте управления подачей топлива в силу того, что управление впрыском через отверстия первого и второго уровней осуществляется одновременно или с небольшим временным сдвигом управления впрыском через отверстия первого и второго уровня вследствие разной инерционности иглы и втулки или вследствие поджатия втулки пружиной.

Устройство управления подачей топлива для реализации способа, в котором дополнительная камера управления соединена через трубопровод с обратным клапаном с аккумулятором низкого давления с клапаном регулирования давления и затем с топливным насосом высокого давления на входе, позволяет обеспечить:

- последовательное соединение управляющей камеры над двумя управляющими клапанами форсунки при отсечке топлива с дополнительным аккумулятором низкого давления, а через него с насосом высокого давления и за счет этого частичный возврат энергии в период между циклами подачи топлива, затраченной на управление во время цикла подачи топлива.

Перечисленные признаки позволяют достичь в целом существенно нового технического результата по управлению подачей топлива посредством нового устройства для реализации способа.

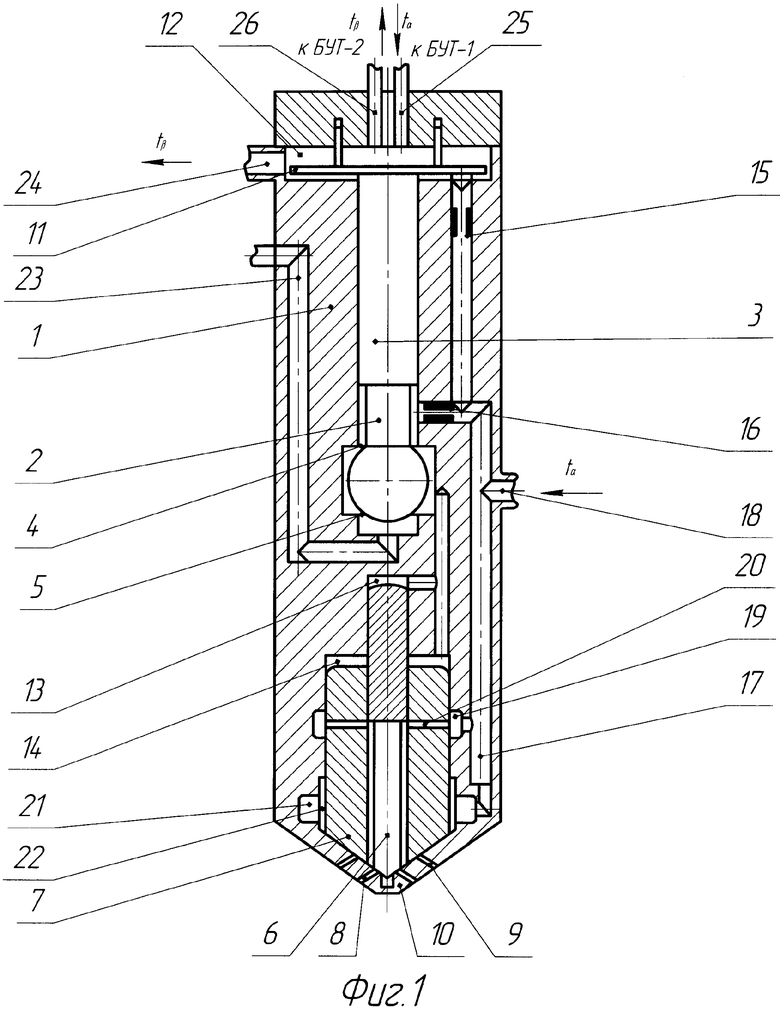

Предлагаемый способ иллюстрируется чертежами, на которых представлено устройство для реализации данного способа:

фиг.1 - первый вариант исполнения гидроуправляемой форсунки для подачи топлива (продольный разрез) с двумя уровнями отверстий для впрыска без подпружиненных запирающих элементов;

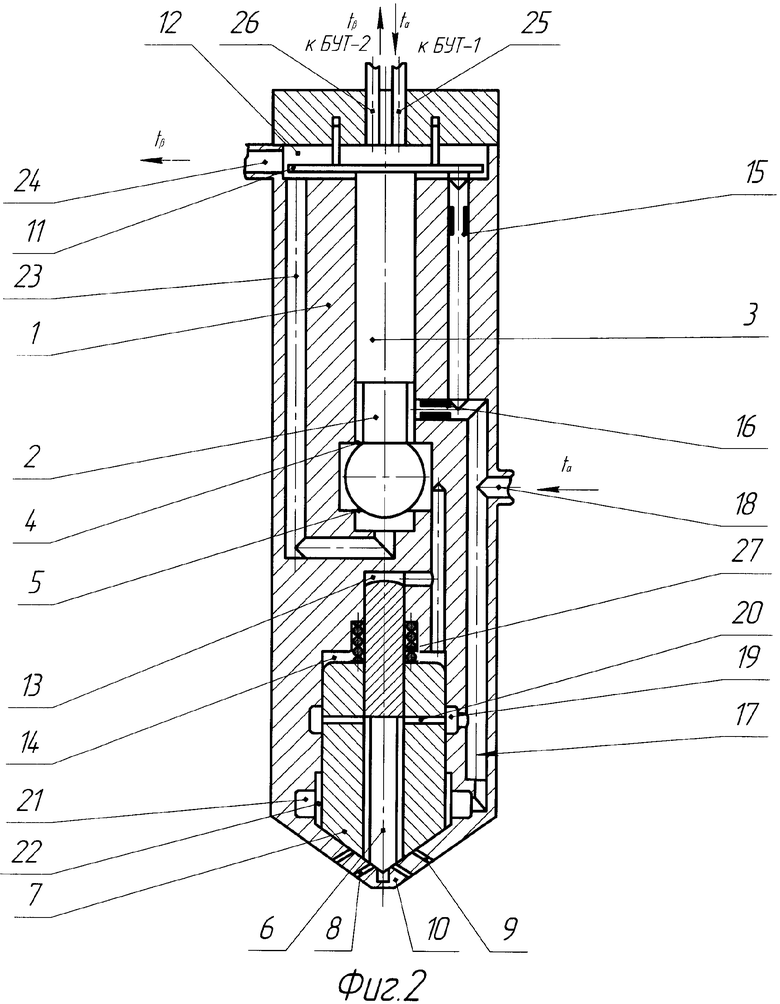

- фиг.2 - второй вариант исполнения гидроуправляемой форсунки для подачи топлива (продольный разрез) с двумя уровнями отверстий для впрыска и с подпружиненной втулкой;

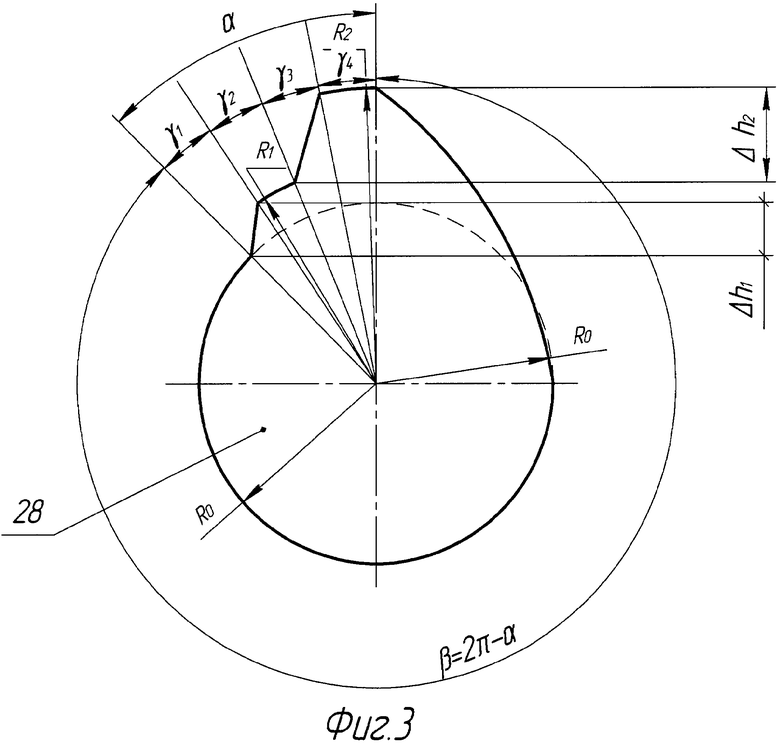

- фиг.3 - вариант исполнения профилированного кулачка для первого блока управления подачей топлива;

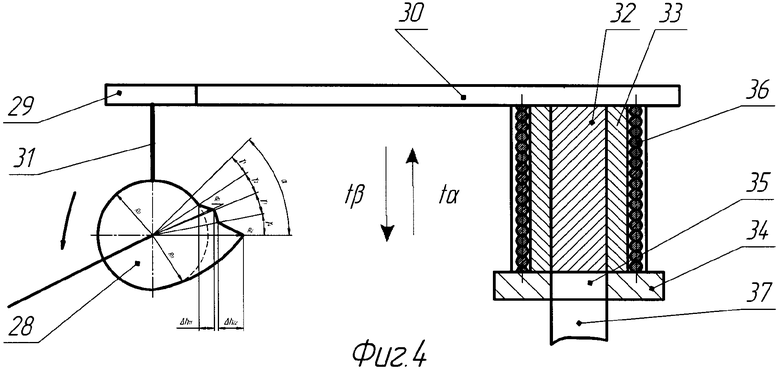

- фиг.4 - схематичное изображение первого блока управления подачей топлива;

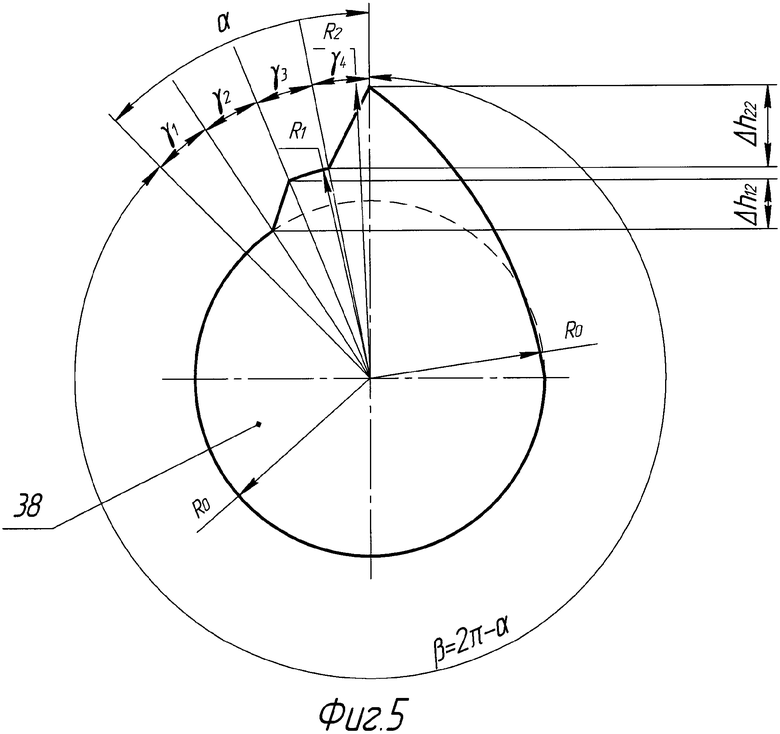

- фиг.5. - вариант исполнения профилированного кулачка для второго блока управления подачей топлива;

- фиг.6, а - схематичное изображение второго блока управления подачей топлива;

- на фиг.6, б - вариант соединения двух блоков управления подачей топлива посредством трубопроводов;

- на фиг.6, в - вариант непосредственной установки двух блоков управления топливом на форсунке;

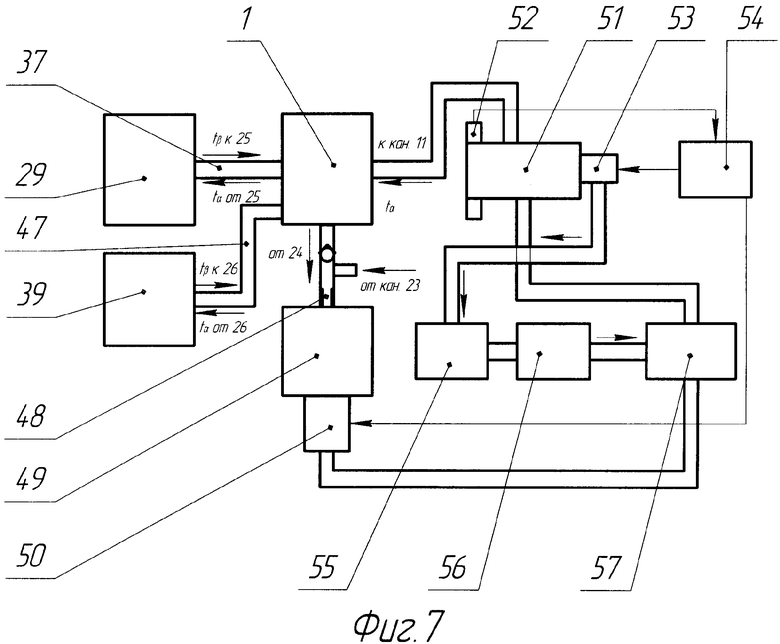

- фиг.7 - блок-схема устройства для реализации способа подачи топлива.

На Фиг.1 - показана форсунка 1 с двухпозиционным управляющим клапаном 2 на штоке 3, который состоит из наполнительного клапана 4 и разгрузочного 5 клапана. Форсунка 1 выполнена с двумя запирающими элементами: иглой 6 и соосной ей втулки 7.

Игла 6 перекрывает первый уровень отверстий 8, втулка 7 перекрывает второй уровень отверстий 9 в корпусе распылителя 10.

Форсунка 1 снабжена дополнительным управляющим клапаном 11, жестко соединенным со штоком 3, дополнительной управляющей камерой 12 над управляющим клапаном 11, управляющей камерой 13 над иглой 6, управляющей камерой 14 над втулкой 7.

В форсунке 1 выполнены: подводящий канал высокого давления 15 со вторым дополнительным дросселем (дроссель на фиг.1 не показан), подводящий канала высокого давления 16 с первым дросселем (дроссель на фиг.1 не показан), подводящий канал высокого давления 17, общий подводящий канал высокого давления 18, кольцевая полость 19, соединенная с каналом 17, канал 20 с кольцевой проточкой в игле 6 (на фиг 1 не обозначена), кольцевая полость 21, соединенная с каналом 17 и кольцевой проточкой в корпусе 22, взаимодействующая со втулкой 6.

В форсунке выполнены: канал 23, соединяющий разгрузочный клапан 2 с гидроаккумулятором низкого давления (на фиг.1 не показан) и канал 24 для отвода топлива из первой камеры управления 12 в гидроаккумулятор низкого давления форсунки (в дальнейшем ГАФ, который на фиг.1 не показан), каналы 25 и 26 для подачи и отвода топлива в блоки управления форсункой (в дальнейшем БУТ №1 и БУТ №2, которые на фиг.1 не показаны).

На фиг.2 показан второй вариант исполнения форсунки с двумя уровнями отверстий и с втулкой 7, подпружиненной пружиной 27.

На фиг.3 показан профилированный кулачок 28, содержащий уровни изменения высоты профиля кулачка 28 при вращении кулачка на Δh1, Δh2, которые соединяются между собой через уровни постоянной высоты профиля с радиусами R1, R2. Причем при повороте профилированного кулачка 28 на угол γ1 кулачок 28 поднимается на высоту Δh1; при повороте на угол γ2 кулачок 28 сохраняет высоту, равную R1; при повороте на угол γ3 кулачок 28 поднимается на высоту Δh2; при повороте на угол γ4 кулачок 28 сохраняет высоту, равную R2; при повороте профилированного кулачка 28 на угол α=γ1+γ2+γ3+γ4 происходит подача топлива в цилиндр; при повороте профилированного кулачка на угол β=2π-α происходит подготовка БУТ №1 (на фиг.3 не показан) к следующему циклу впрыска топлива в форсунку.

При этом время топливоподачи tα=tγ1+tγ2+tγ3+tγ4,

где tα - общее время подачи топлива через форсунку в цилиндр;

tγ1 - время поворота профилированного кулачка 28, при котором высота профиля изменяется на Δh1;

tγ2 - время поворота профилированного кулачка 28, при котором высота профиля не изменяется R1=const;

tγ3 - время поворота профилированного кулачка 28, при котором высота профиля изменяется на Δh2;

tγ4 - время поворота профилированного кулачка 28, при котором высота профиля не изменяется при R2=const.

Время поворота профилированного кулачка 28, при котором высота профиля изменяется от R2=const до R0=const, определяется по формуле

t2π-α=tоб.-(tγ1+tγ2+tγ3+tγ4).

На фиг.4 показан первый блок управления подачей топлива 29 (далее БУТ 29) с платформой 30, соединенной с копиром 31 и плунжером 32 в цилиндра 33, установленным на платформе 34, с отверстием 35, пружиной 36 между основанием 33 и платформой 30, трубопроводом 37 для соединения с форсункой 1 и ее каналом 25 (фиг.1).

На фиг.5 показан профилированный кулачок 38, содержащий уровни изменения высоты профиля кулачка при вращении кулачка на Δhl2, Δh22, которые соединяются между собой через уровни постоянной высоты профиля с радиусами R1, R2.

Причем при повороте профилированного кулачка на угол γ1 кулачок 38 сохраняет высоту, равную R0; при повороте на угол γ2 поднимается на высоту Δh12; при повороте на угол γ3 кулачок сохраняет высоту R1=const; при повороте на угол γ4 поднимается на высоту Δh22 до R2=const; при повороте профилированного кулачка 38 на угол α=γ1+γ2+γ3+γ4 происходит подача топлива в цилиндр; при повороте профилированного кулачка на угол β=2π-α происходит подготовка БУТ 39 (на фиг.4 не показан) к следующему циклу впрыска топлива в форсунку.

При этом время топливоподачи tα=tγ1+tγ2+tγ3+tγ4,

где ta - общее время подачи топлива через форсунку в цилиндр;

tγ1 - время поворота профилированного кулачка 38, при котором высота профиля не изменяется R0=const;

tγ2 - время поворота профилированного кулачка 38, при котором высота профиля изменяется на Δh12;

tγ3 - время поворота профилированного кулачка 38, при котором высота профиля не изменяется R1=const;

tγ4 - время поворота профилированного кулачка 38, при котором высота профиля изменяется на Δh22 изменяется от R1=const до R2=const.

Время поворота профилированного кулачка 38, при котором высота профиля изменяется от R2=const до R0=const, определяется формулой

t2π-α=tоб.-(tγ1-tγ2+tγ3+tγ4).

На фиг.6, а показан второй блок управления топливом БУТ 39 (далее БУТ 39) с платформой 40, копиром 41 и плунжером 42, соединенными с ней, цилиндром 43, установленном на основании 44, с отверстием 45, пружиной 46 между платформой 40 и основанием 44, трубопроводом 47 для соединения с каналом 26 (фиг.1); на фиг.6, б показаны варианты соединения форсунки 1 с блоками управления подачей топлива БУТ 29 и БУТ 39 через трубопроводы 37 и 47; на фиг.6, в показан вариант прямого соединения БУТ 29 и БУТ 39 с форсункой 1, при котором совпадают каналы 25 и 26 (фиг.1) и отверстия 35 и 45 (фиг.4, фиг.6, а).

На фиг.7 показана блок-схема устройства для реализации способа, содержащая БУТ 29 (фиг.6) и БУТ 39 (фиг.6, а), соединенные трубопроводами 37 и 47 с форсункой 1 (фиг.1) и ее каналами 25 и 26, причем во время подачи топлива в цилиндр tα и во время отсечки подачи топлива время tβ форсунка 1 соединена трубопроводом 48 с обратным клапаном и дросселем (обратный клапан и дроссель на фиг.7 не показаны) с гидроаккумулятором форсунки 49 (далее ГАФ) с клапаном регулирования давления КРД 50, форсунка 1 соединена трубопроводом с гидроаккумулятором системы топливоподачи 51 (далее ГАСТ) с датчиком давления 52 и клапаном регулирования давления 53 (далее КРД), с блоком электронного управления 54 (далее БЭУ), который соединен электрически с датчиком давления 52 (далее ДД) и КРД 50 и КРД 53, гидравлически ГАСТ 51 соединен с топливным баком 55 через фильтр топлива 56 с топливным насосом высокого давления 57 (далее ТНВД), который соединен со входом ГАСТ 51, в свою очередь, ГАФ 49 соединен через КРД 50 с ТНВД 57 на входе для рекуперации энергии, поступаемой от форсунки в ТНВД 57 и через него источник энергии - дизель.

Работа устройства реализующего способ осуществляется следующим образом.

Кулачки 28 (фиг.3) и 38 (фиг.5) поворачиваются одновременно. При этом, когда кулачок 28 (фиг.3) изменяет высоту от R0 до R1, то кулачок 38 (фиг.5) при повороте на тот же угол γ1 профиль не изменяет и поворачивается по радиусу R0. И таким образом происходит на всех этапах впрыска. Если один кулачок 28 (фиг.3) изменяет профиль, то второй кулачок 38 (фиг.5) не меняет профиль и наоборот, поскольку кулачки 28 и 38 выполнены с зеркально противоположными программами.

Вовремя поворота кулачка 28 (фиг.3) на угол β=2π-α плунжер 32 БУТ 29 (фиг.4) движется вниз и вытесняет из цилиндра 33 через отверстие 35 и трубопровод 37 (фиг.7) топливо под давлением в дополнительную камеру управления 12 через канал 25 в теле форсунки 1.

Давление топлива создается силой расжатой пружины 36 при ее сжатии и при взаимодействии копира 31 с профилем кулачка 28.

Топливо затем поступает под давлением из дополнительной управляющей камеры 12 (фиг.1) через канал 24 для отвода топлива, трубопровод 48 (фиг.7) с обратным клапаном и дросселем (обратный клапан и дроссель на фиг.7 не показаны) в ГАФ 49, КРД 50 и в ТНВД 57.

Происходит частичное рекуперирование энергии в ТНВД 57 (фиг.6) во время межцикловой рекуперации энергии топлива, потраченной на управление подачей топлива.

Результирующая сила давления топлива на дополнительный управляющий клапан 11 сверху будет достаточной для удержания управляющего двухпозиционного клапана 2 и дополнительного управляющего клапана 11 в закрытом состоянии после переустановки дополнительного управляющего клапана 11 совместно с управляющим двухпозиционным клапаном 2 (фиг.1).

Давление в дополнительной управляющей камере 12 определяется настройкой КРД 50.

При этом дополнительный управляющий клапан 11 перекроет подводящий канал высокого давления 15 со вторым дополнительным дросселем, откроется наполнительный 4 и закроется разгрузочный 5 клапаны управляющего двухпозиционного клапана 2.

В это время топливо будет поступать по общему подводящему каналу высокого давления 18, подводящему каналу высокого давления 16 с первым дросселем (фиг.1), через наполнительный клапан 4 к управляющим камерам 13 и 14 соответственно над иглой 6 и втулкой 7.

Результирующая сила будет прижимать иглу 6 и втулку 7 к седлу распылителя 10, запирая отверстия для впрыска первого 8 и второго 9 уровней.

Во время t2π-α=tоб.-(tγ1+tγ2+tγ3+tγ4) поворота профилированного кулачка 28, при котором высота профиля изменяется от R2=const до R0=const, происходит межцикловая рекуперация энергии топлива в ТНВД 57 за счет возврата под давлением топлива из подплунжерной полости цилиндра 33 в ТНВД 57 и дизель.

Во время отсечки и рекуперации энергии не происходит впрыска топлива в камеру сгорания цилиндра дизеля.

Впрыск топлива.

За tγ1 - время поворота профилированного кулачка 28, при котором высота профиля изменяется на Δh1, происходит следующее.

При повороте профилированного кулачка 28 (фиг.3) на угол γ1 кулачок 28 воздействует на копир 31 и через платформу 30 на плунжер 32.

Плунжер 32 (фиг.4) поднимается вверх в цилиндре 33 с большой скоростью и ускорением.

В подплунжерную полость цилиндра 33 поступает жидкость через трубопровод 37 (фиг.4), отверстие 35 из дополнительной камеры управления 12 через канал 25 (фиг.1).

Через кольцевую проточку (на фиг.1 кольцевая проточка не показана) в штоке 3 управляющего двухпозиционного клапана 2 действует снизу сила давления топлива на управляющий двухпозиционный клапан 2.

Топливо к кольцевой проточке управляющего двухпозиционного клапана 2 подводится через общий подводящий канал высокого давления 18 и подводящий канал высокого давления 16 с первым дросселем (на фиг.1 дроссель не показан).

Результирующая сила переустанавливает дополнительный управляющий клапан 11 вместе с управляющим двухпозиционным клапаном 2 (фиг.1) в верхнее крайнее положение.

Закрывается наполнительный клапан 4 и открывается разгрузочный клапан 5 управляющего двухпозиционного клапана 2 (фиг.1).

Топливо через разгрузочный клапан 5 управляющего двухпозиционного клапана 2 и канал 23 в корпусе форсунки 1 поступает из камер управления 13 и 14 над иглой 6 и втулкой 7 в ГАФ 49 (фиг.7) по трубопроводу 48 с обратным клапаном и дросселем (обратный клапан и дроссель на фиг.7 не показаны).

Обратный клапан в трубопроводе 48 отсекает дополнительную камеру управления 12.

Процесс рекуперации энергии при переустановке двухпозиционного клапана 2 происходит независимо от процессов, связанных с дополнительной камерой управления 12. Это происходит еще потому, что от канала 23 (фиг.1) топливо подается в трубопровод 48 под обратный клапан (фиг.7), расположенный в нем, поэтому каналы 23 и 24 могут только поочередно отводить топливо в гидроаккумулятор низкого давления 49 при рекуперации энергии топлива (фиг.7) в ТНВД 57.

Энергия рекуперируется через ГАФ 49 (фиг.7) и ТНВД 57 и при переустановке управляющего двухпозиционного клапана 2: открывании разгрузочного 5 и закрывании наполнительного 4 клапанов (фиг.1).

Происходит внутрицикловая рекуперация энергии в обоих этих случаях.

При переустановке иглы 6 (фиг.1) топливо поступает под давлением по подводящему каналу 17 высокого давления от ГАСТ 51 (фиг.7), кольцевую проточку 19, радиальный канал во втулке 7 к кольцевой проточке в игле 6 (кольцевая проточка в игле на фиг.1 не показана) под иглу 6.

Под действием этого давления игла 6 переместится вверх и станет на упор.

После установки иглы 6 на упор будет происходить впрыск топлива в цилиндр (позиция на фиг.1 не показана) через отверстия первого уровня 8.

При переустановке втулки 7 (фиг.1) топливо поступает под давлением по подводящему каналу высокого давления 17 от гидроаккумулятора высокого давления 51 (фиг.7), кольцевую полость 21 в корпусе форсунки, кольцевую проточку в корпусе 22 под втулку 7, под действием которого втулка переместится вверх и станет также на упор.

После установки втулки 7 на упор будет происходить впрыск топлива в камеру сгорания цилиндра.

Игла 6 и втулка 7 мгновенно переустанавливаются в верхнее положение и становятся на упор при наличии ограничений в виде корпуса форсунки 1.

Постановка иглы 6 и втулки 7 на упор осуществляется надежно.

При отсутствии пружин на игле 6 и втулке 7 отсутствуют вертикальные перемещения иглы 6 и втулки 7.

При надежной постановке на упор иглы 6 и втулки 7 впрыск топлива осуществляется при постоянном давлении через отверстия первого 8 и второго 9 уровней в силу отсутствия вертикальный перемещений иглы 6 и втулки 7 во время впрыска.

При переустановке иглы 6 и втулки 7 на упор топливо из камер управления 13 и 14 соответственно над иглой 6 и втулкой 7 через открытый разгрузочный клапан 5 управляющего двухпозиционного клапана 2 под давлением поступает в ГАФ 49.

Топливо под давлением поступает через канал 23 для отвода топлива в ГАФ 49 (фиг.7) от форсунки 1 (фиг.1) по трубопроводу 48 с обратным клапаном (обратный клапан на фиг.7 не показан) поступает под давлением в ГАФ 49 и через КРД 50 в ТНВД 57.

Топливо при впрыске через отверстия для впрыска соответственно первого 8 и второго 9 уровней поступает в камеру сгорания цилиндра дизеля (на фиг.1 камеры сгорания не показаны) под постоянным давлением и с крутым фронтом нарастания давления.

Сначала при впрыске поднимается и становится на упор игла 6, а позже поднимается втулка 7, как более инерционная.

Для случая с втулкой 7, подпружиненной пружиной 27, (фиг.2) запаздывание между открытием отверстий первого уровня 8 и второго уровня 9 будет определяться жесткостью пружины 27 и будет больше, чем в случае отсутствия пружин (фиг.1), взаимодействующих с иглой 6 и втулкой 7.

В остальном работа устройства с подпружиненной с помощью пружины 27 втулкой 7 (фиг.2) будет аналогична работе устройства без пружины (фиг.1).

Подача топлива в цилиндры происходит во время tγ1 поворота профилированного кулачка 28 (фиг.3), при котором высота профиля изменяется на Δh1.

Топливо по каналу с дросселем 15 через открытый клапан 11 поступает в подплунжерную полость цилиндра 33, объем которой растет по мере поворота профилированного кулачка 28 за время tγ1.

Во время tγ2 поворота профилированного кулачка 28, при котором высота профиля не изменяется R1=const плунжер 32 (фиг.4), а в начале течения времени tγ2 плунжер 32 мгновенно останавливается.

Топливо, которое поступает через дроссель канала 15 в камеру 12 мгновенно тормозится, действует на дополнительный управляющий клапан 11 сверху и на управляющий двухпозиционный клапан 2, соединенный жестко с ним и мгновенно переустанавливает их в крайнее нижнее положение.

Наполнительный клапан 4 (фиг.1) открывается, разгрузочный клапан 5 управляющего двухпозиционного клапана 2 закрывается.

В камеры управления 13 и 14 соответственно над иглой 6 и втулкой 7 поступает топливо через разгрузочный клапан 4 управляющего двухпозиционного клапана 2 от ГАСТ 51 через канал для подвода высокого давления 16 с дросселем (дроссель на фиг.1 не показан).

В камерах управления 13 и 14 соответственно иглой 6 и втулкой 7 мгновенно устанавливается высокое давление от ГАСТ 51, равное давлению под иглой 6 и втулкой 7.

Дифференциальные площадки под иглой 6 и втулкой 7 меньше площадей иглы 6 и втулки 7 сверху.

Вследствие этого игла 6 и втулка 7 переустанавливаются мгновенно крайнее нижнее положение на седло (седло на фиг.1 не показано) распылителя 10 форсунки 1.

На время tγ2 прекращается подача топлива через отверстия 8 и 9 распылителя 10 форсунки 1.

Происходит внутрицикловая отсечка топлива, которая действует только на БУТ 29 (фиг.4).

Но в это же время tγ2 начинает работать точно таким же образом второй блок управления подачей топлива 39 (фиг.6) с кулачком 38 (фиг.5), который на предыдущем этапе не работал при R0=const.

За tγ2 - время поворота профилированного кулачка 38 (фиг.5), при котором высота профиля изменяется на Δh1 происходит следующее.

При повороте профилированного кулачка 38 (фиг.6) на угол γ2 профилированный кулачок 38 воздействует на копир 41 и через платформу 40 на плунжер 42.

Плунжер 42 поднимается вверх с большой скоростью и ускорением.

В подплунжерную полость цилиндра 43 поступает жидкость через трубопровод 47 отверстие 45 (фиг.6) из дополнительной камеры управления 12 через канал 26 (фиг.1).

Через кольцевую проточку (на фиг.1 кольцевая проточка не показана) в штоке 3 управляющего двухпозиционного клапана 2 действует снизу сила давления топлива на управляющий двухпозиционный клапан 2.

Топливо к кольцевой проточке управляющего двухпозиционного клапана 2 подводится через общий подводящий канал высокого давления 18 и подводящий канал высокого давления 16 с первым дросселем (на фиг.1 дроссель не показан).

Результирующая сила поднимает дополнительный управляющий клапан 11 вместе с управляющим двухпозиционным клапаном 2 (фиг.1).

Закрывается наполнительный клапан 4 и открывается разгрузочный клапан 5 управляющего двухпозиционного клапана 2 (фиг.1).

Игла 6 и втулка 7 мгновенно переустанавливаются в верхнее крайнее положение.

При переустановке иглы 6 и втулки 7 топливо из камер управления 13 и 14 над соответственно иглой 6 и втулкой 7 через открытый разгрузочный клапан 5 поступает в отводящий канал 23 форсунки 1 (фиг.1).

Затем из отводящего канала 23 форсунки по трубопроводу 48 с обратным клапаном (на фиг.7 обратный клапана не показан) поступает под давлением в ГАФ 49, КРД 50 и в ТНВД 57.

Топливо через отверстия 8 и 9 впрыскивается в цилиндры (фиг.1) под постоянным давлением и с крутым фронтом нарастания давления.

Сначала поднимается и становится на упор игла 6, а позже поднимается втулка 7, как более инерционная.

Для случая с втулкой 7, подпружиненной пружиной 27, (фиг.2) запаздывание между открытием отверстий первого уровня 8 и отверстиями второго уровня 9 будет определяться жесткостью пружины 27 и будет больше, чем в случае отсутствия пружин (фиг.1), взаимодействующих с запирающими элементами.

Подача топлива в цилиндры происходит время tγ2 поворота профилированного кулачка 38 (фиг.5), при котором высота профиля изменяется на Δh1.

В результате поочередной работы профилированных кулачков 28 и 38 (фиг.3, фиг.5) происходит впрыск топлива через два уровня отверстий (фиг.7).

При этом число сдвоенных впрысков, сдвинутых по фазе, через отверстия первого уровня 8, перекрываемые иглой 6, и отверстия второго уровня 9, перекрываемые втулкой 7, будет равно четырем для представленных программ на профилированных кулачках 28 (фиг.3) и 38 (фиг.5).

Число одиночных впрысков с учетом сдвига по фазе впрысков через первый уровень отверстий 8 и второй уровень отверстий 9 будет равно восьми.

Такое количество впрысков у верхней мертвой точки позволит подавать топливо мелкими порциями, быстро его сжигать и быстро преобразовывать тепловую энергию в механическую энергию.

Реализуется в этом случае изобарный процесс с высоким реальным индикаторным к.п.д.

Профили кулачков 28 и 38 выполняются таким образом, что между подачами топлива по разным программам устанавливается оптимальный временной разрыв за счет соответствующего профилирования кулачков (на фиг.3 и фиг.5 этот разрыв не показан).

Работа устройства с подпружиненной втулкой 7 (фиг.2) осуществляется аналогично работе устройства с неподпружиненой втулкой.

Отличие будет в том, что открывание отверстий второго уровня 9 и впрыск осуществляется с большим запаздыванием по отношению к открыванию отверстий первого уровня 8 в силу того, что пружина 27 обладает определенной жесткостью и благодаря этому отверстия второго уровня будут открываться с некоторым запаздыванием.

Это позволяет осуществить предвпрыск через отверстия первого уровня 8, а затем подавать в горящий факел основную порцию топлива через отверстия 9 в каждом из четырех сдвоенных впрысков.

Число блоков управления подачей топлива, как минимум, равно двум.

Может быть выбрано, например, четыре блока управления подачи топлива (на рисунках такой вариант не показан). Например, по два блока управлением подачей топлива вместо одного, а именно: вместо одного блока управления 29 (фиг.4) или 39 (фиг.6) применяется два блока управления, которые выполняют функции одного блока с той лишь разницей, что программа профилирующих кулачков (фиг.3, фиг.5) разбивается на две последовательные программы, реализуемые двумя профилирующими кулачками в двух блоках управления подачей топлива.

При этом один из двух блоков управления подачей топлива, заменяющих, например, блок управления подачей топлива 29 соединенных, например, с дополнительной камерой управления 12, будет выполнять программу впрыска в пределах поворота одного профилированного кулачка на углы γ1 и γ2, второй блок, соединенный с дополнительной камерой управления 12 будет выполнять программу впрыска в пределах поворота другого профилированного кулачка на углы γ3 и γ4, реализуя те же два впрыска топлива в пределах угла подачи топлива α, что и более сложный конструктивно профилированный кулачок 28.

Также можно заменить блок управления подачей топлива 39 на два, которые будут выполнять функцию блока 39 и будут соединены гидравлически с дополнительной управляющей камерой 12.

Такое выполнение профилированных кулачков только упростит их конструкцию и совершенно не изменит сущности устройства.

Устройство может быть выполнено с тремя запирающими элементами.

Работа устройства будет осуществляться аналогично работе устройства с двумя запирающими элементами.

Таким образом, предлагаемое устройство полностью реализует все операции способа и позволяет достичь цели изобретения.

Изобретение относится к способу и устройству для управления подачей топлива в двигатель внутреннего сгорания на стационарных установках и мобильном транспорте, в частности, на тракторах при выполнении различных технологий в сельском хозяйстве и в дорожном строительстве при выполнении земляных работ. Предлагаемые способ и устройство позволяет подавать топливо по прямоугольным законам при крутом фронте нарастания и спада давления при впрыске и при максимальном давлении впрыска, при равномерном распыливании топлива и подаче его через большое число отверстий форсунками с двумя или тремя (для мощных дизелей) отверстими. Предлагаемые способ и устройство позволяют реализовать максимальный индикаторный к.п.д и минимизировать расход топлива на управление. Это достигается тем, что способ реализует устройство, которое снабжено гидроуправляемой форсункой с неподпружиненными или подпружиненными запирающими элементами и с неподружиненными клапанами, как минимум, с одним уровнем отверстий и, как минимум, с одним запирающим элементом, с раздельными камерами управления для каждого запирающего элемента, соединенные с разгрузочным клапаном, дополнительной камерой управления и дополнительным управляющим клапаном, установленном на штоке управляющего двухпозиционного клапана с возможностью одновременной переустановки вместе с ним, вторым впускным дросселем, установленном в канале высокого давления, который соединяет дополнительную управляющую камеру через дополнительный управляющий клапан, дополнительная камера управления соединена, как минимум, с двумя блоками управления подачей топлива с профилированными кулачками с зеркально противоположными программами, включающими каждый, как минимум, один профилированный кулачок на форсунку с программой, как минимум, одного цикла впрыска, копир, плунжер, пружину, закрепленные на платформе, цилиндр со сквозным отверстием, взаимодействующий с плунжером, закрепленном на основании совместно с пружиной, каждый блок управления топливоподачей через отверстие своего цилиндра соединен гидравлически с дополнительной камерой управления форсунки, дополнительная камера управления соединена через трубопровод с обратным клапаном с аккумулятором низкого давления с клапаном регулирования давления и затем с топливным насосом высокого давления на входе. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ управления подачей топлива в двигателе внутреннего сгорания, включающий перемещение двухпозиционного клапана вверх, открывание разгрузочного клапана и соединение через него со сливом камеры над запорным элементом распылителя и подачу топлива под высоким регулируемым давлением в распылитель форсунки, изменение положения управляющего двухпозиционного клапана для подачи топлива через впускной дроссель в наполнительный клапан и через него в камеру над запорным элементом распылителя, запирание распылителя форсунки и осуществление отсечки подачи топлива, отличающийся тем, что топливо подают через второй дополнительный впускной дроссель в камеру дополнительного управляющего клапана, изменяют его положение одновременно с управляющим двухпозиционным клапаном, соединяют камеру дополнительного управляющего клапана при его открывании, как минимум, с двумя изменяемыми камерами конечного объема, в каждой из которых создают разрежение, как минимум, по одной заданной программе, которые зеркально противоположны, для каждой из двух изменяемых камер конечного объема при подаче топлива, как минимум, с одним шагом изменения объема при впрыске топлива в цилиндры, как минимум, через один уровень отверстий распылителя, при закрывании управляющего двухпозиционного и дополнительного управляющего клапанов подают одновременно, как минимум, два конечных объема топлива через камеру дополнительного управляющего клапана форсунки под давлением во вторую камеру конечного объема, подают топливо из раздельных управляющих камер над запорными элементами под давлением через разгрузочный клапан во вторую камеру конечного объема.

2. Способ по п.1, отличающийся тем, что объем первой и второй камер конечного объема изменяют при разрежении непрерывно: от нулевого до максимального во время подачи топлива в цилиндры.

3. Способ по п.1, отличающийся тем, что объем первой и второй камер конечного объема изменяют внутри цикла подачи топлива при разрежении дискретно: сначала от нулевого до первого промежуточного постоянного объема, а затем после, как минимум, одной задержки, от первого промежуточного постоянного объема до

последующего промежуточного и так до максимального во время цикла подачи топлива.

4. Способ по п.1, отличающийся тем, что объем первой и второй камер конечного объема изменяют при создании давления в полости управляемого клапана непрерывно: от максимального до нулевого в период между циклами подачи топлива.

5. Устройство для управления подачей топлива в двигателе внутреннего сгорания, включающее форсунку с двухпозиционным клапаном со штоком и содержащую запирающий элемент распылителя, взаимодействующий с камерой управления сверху и соединенный с линией высокого давления, при этом камера управления соединяется через разгрузочный клапан со сливом, через наполнительный клапан и дроссель с линией высокого давления, а распылитель выполнен с одним уровнем отверстий, аккумулятор высокого давления соединен с форсункой топливного насоса высокого давления с клапаном регулирования давления, топливный бак, топливный фильтр, соединенные между собой гидравлически, блок электронного управления, соединенный с клапаном регулирования давления, отличающееся тем, что форсунка выполнена гидроуправляемой, как минимум, с одним подружиненным или неподпружиненным клапанами, при этом распылитель выполнен, как минимум, с одним уровнем отверстий с раздельными камерами управления для каждого запирающего элемента, соединенными с разгрузочным клапаном, форсунка снабжена дополнительно камерой управления и управляющим клапаном, установленными на штоке управляющего двухпозиционного клапана, вторым впускным дросселем, установленным в канале высокого давления, и соединенный с дополнительной управляющей камерой через дополнительный управляющий клапан, дополнительная камера управления устройства соединена, как минимум, с двумя блоками управления подачи топлива, каждый из которых содержит, как минимум, один профилированный кулачок с зеркально противоположными программами, как минимум одного впрыска цикла, копир, плунжер, пружину, закрепленные на платформе, цилиндр со сквозным отверстием, взаимодействующий с плунжером и закрепленный на основании совместно с пружиной, при этом каждый блок управления подачей топлива через отверстие своего цилиндра соединен гидравлически с дополнительной камерой управления форсунки, соединенной через трубопровод с обратным клапаном, с аккумулятором низкого давления, с клапаном регулирования давления и с топливным насосом высокого давления на входе.

| US 6557779 В2, 12.09.2002 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ И УСТАНОВКИ ОПТИМАЛЬНЫХ МОМЕНТОВ ВОСПЛАМЕНЕНИЯ РАБОЧЕЙ СМЕСИ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2067688C1 |

| Устройство для амортизации гидравлических ударов в гидравлических передачах | 1934 |

|

SU41807A1 |

| RU 94039680 A1, 27.08.1996 | |||

| БЛОК ЖИДКОСТНОГО ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ДЛЯ ДВИГАТЕЛЯ И БЛОК ПРИВОДИМОГО В ДВИЖЕНИЕ ЖИДКОСТЬЮ ПОРШНЯ ДВИГАТЕЛЯ | 1995 |

|

RU2153096C2 |

| RU 2062346 C1, 20.06.1996 | |||

| RU 2001106907 A, 10.03.2003 | |||

| Устройство для оптимизации распределения ресурсов с насыщаемыми потребностями | 1985 |

|

SU1298763A1 |

| JP 9133063 A, 20.05.1997 | |||

| JP 2003222047 A, 08.08.2003. | |||

Авторы

Даты

2010-03-10—Публикация

2008-09-11—Подача