Изобретение относится к устройствам для управления подачей топлива для двигателей внутреннего сгорания - дизелей (в дальнейшем ДВС), на стационарных установках с дизелями большой мощности и мобильном транспорте, на тракторах с любым типом трансмиссии, в частности с электротрансмиссией, для реализации широкого спектра технологий в сельском хозяйстве (пахота, обмолот валков комбайнами, укладка валков жатками), для строительно-дорожных машин и технологий, реализуемых с их помощью, в автомобильном и железнодорожном и водном транспорте, бронетехнике и инженерных машинах

Из уровня техники ивестен способ управления подачей топлива (Электрогидравлическая форсунка с двухпозиционным клапаном. Известия вузов Машиностроение - 2002 - №2 авторы С.А. Богачев, Ю.Е. Хрящев) Этот способ управления подачей топлива, включающий операции перемещения двухпозиционного клапан из нижнего крайнего положения в верхнее при котором закрывается наполнительный клапан и открывается разгрузочный клапан в

и из верхнего крайнего положения в нижнее крайнее положение положении, при котором открывается наполнительный клапан и закрывается разгрузочный клапан

Этот способ реализуется с помощью электропривода и пьезопривода, что требует дополнительных источников энергии на транспортном средстве и значительных затрат энергии на реализацию способа., сложные схемы ее преобразования. Пьезоприводы имеют сложную технологию и достаточны дороги. Перемещения золотников крайне малы, поэтому требуются дополнительные мульипликаторы перемещения для пьезоприводов.

Простые механические приводы, обеспечивающие малые перемещения золотников двухпозиционных клапанов отсутствуют.

Из уровня техники известно устройство управления подачей топлива (прототип) в двигатель внутреннего сгорания (Электрогидравлическая форсунка с двухпозиционным клапаном. Известия вузов Машиностроение - 2002 - №2 авторы С.А. Богачев, Ю.Е. Хрящев)

Это устройство для реализации для управления подачей топлива, содержащее форсунку с двухпозиционным клапаном, управляемым электромагнитом, с подпружиненным штоком с кольцевой площадкой, отдельной камерой управления, которая соединяется через разгрузочный клапан со сливом, а через наполнительный клапан и через дроссель с линией высокого давления, запирающий элемент распылителя, взаимодействующий с камерой управления сверху и соединенный с линией высокого давления снизу, распылитель с одним уровнем отверстий, содержащее двухпозиционный клапан с подпружиненным штоком, управляемый электромагнитом, отдельную камеру управления с плунжером, который соединен механически с иглой и представляет собой управляемый запорный элемент распылителя.

В этом устройстве игла не подпружинена, а отсутствие пружины повышает быстродействие иглы и, как следствие, улучшение подачи топлива за счет формирования крутых фронтов подачи с минимизацией потерь при переходных процессах.

Двухпозиционный клапан разгружен от сил давления топлива, что положительно влияет на динамику управления запорным элементом форсунки.

В устройстве запорные седла представляют собой обыкновенную окружность на поверхности клапана в его крайних положения и представляют собой весьма малую площадь контакта, а не прецизионную цилиндрическую или коническую поверхность большей протяженности, чем тонкая линия на поверхности двухпозиционного клапана с кольцевой площадкой.

Форсунка позволяет реализовать монотонный закон

При этом электромагнитный привод, который перемещает шток двухпозиционного клапана по быстродействию значительно ниже быстродействия иглы распылителя.

Применение быстродействующего привода клапана на основе пьезоэлемента не решает проблему повышения индикаторного к.п.д. особенно в мощных дизелях. Известно, что пакет пьезоэлементов длиной 4 см, состоящий из 400 пластин, дает перемещение клапана всего на 0, 1 мм.

Известное устройство с электрическим приводом двухпозиционного клапана требует затрат электрической энергии до 3 кВт для дизеля мощностью в 100 кВт. Поэтому все значимые исследования по управлению подачей топлива направлены на снижение энергии управления топливоподачей.

При этом востребованы сложные устройства для накопления и преобразования энергии за короткие промежутки времени: время впрыска, время отсечки, которые исчисляются миллисекундами и их долями.

Кроме того, пьезопривод обладает высокой стоимостью и необходимы приводы более дешевые, обладающие теми же характеристиками, что и пьезопривод по быстродействию.

Целью изобретения является улучшение динамики подачи топлива и повышение индикаторного к.п.д., а также упрощение, повышение надежности и снижение стоимости топливоподающей аппаратуры.

Поставленная цель достигается тем, что в способе управления подачей топлива, включающем перемещение золотника двухпозиционного клапана из крайнего нижнего положения в крайнее верхнее, при котором закрывается наполнительный клапан и открывается разгрузочный клапан при впрыске и, наоборот, перемещение золотника двухпозиционного клапана из крайнего верхнего положения в крайнее нижнее положение, при котором открывается наполнительный клапан и закрывается разгрузочный клапан при отсечке, согласно заявленному изобретению, перемещают в крайнее верхнее положение при впрыске механическим путем с помощью, как минимум, одного кулачка с, как минимум, одним микропрофилем с заданной высотой, пластину с выпуклой поверхностью постоянного радиуса на одном ее конце за счет силового кинематического взаимодействия прямой части пластины с микропрофилем, одновременно с пластиной перемещают с подпружиненный шток и золотник двухпозиционного клапана напрямую или через мультипликатор перемещения, удерживают золотник двухпозиционного клапана в верхнем положении на время длительности впрыска механическим путем за счет силового кинематического взаимодействии выпуклой поверхности пластины с микропрофилем программного профилированного кулачка, при отсечке подпружиненный шток с золотником двухпозиционного клапана перемещают в нижнее крайнее положение с помощью пружины и удерживают с помощью пружины в течение времени заданного при отсечке, перемещают пластину вдоль оси кулачков с переменной по ширине пластины длиной выпуклой поверхности, изменяющейся вдоль оси непрерывно или дискретно, в плоскости, перпендикулярной плоскости перемещения золотника двухпозиционного клапана или под углом к ней, и изменяют длительность впрыска.

Реализация способа позволяет управлять двухпозиционным клапаном, а также длительностью впрыска с помощью простых механических средств.

Поставленная цель достигается тем, что в устройстве управления подачей топлива, включающем форсунку с двухпозиционным клапаном с подпружиненным штоком и кольцевой площадкой, соединенным кинематически с управляемым быстродействующим реверсивным приводом, камеру управления, которая соединяется через разгрузочный клапан с внешней емкостью, а через наполнительный клапан и через дроссель с линией высокого давления и топливным насосом высокого давления, запирающий элемент распылителя, взаимодействующий с камерой управления сверху и соединенный с линией высокого давления снизу, распылитель с одним уровнем отверстий, топливный насос высокого давления, топливную емкость, топливоподкачивающий насос, соединенные между собой гидравлически, электронный блок управления, согласно заявленному изобретению, отличающееся тем, что золотник двухпозиционного клапана и их седла выполнены с коническими запирающими поверхностями, соединены механически с быстродействующим реверсивным механическим приводом для линейного перемещения золотника одного двухпозиционного клапана, быстродействующий реверсивный механический привод снабжен, как минимум, одной пластиной для одного цилиндра с выпуклой е поверхностью постоянного радиуса и определенной длины выпуклой части, валом, соединенным кинематически с коленчатым валом, как минимум, одним профилированным кулачком на нем с, как минимум, одним микропрофилем на каждом профилированном кулачке, микропрофили выполнены с прямым с прямой набегающей кромкой и прямой сбегающей кромкой при постоянной и ступенчатой длительности впрыска и со сбегающей кромкой параллельной скосу выпуклой поверхности при регулировании длительности впрыска, выпуклая поверхность каждой пластины выполнена либо с постоянной по ширине пластины длиной выпуклой части, либо со скосом одним или несколькими по ее ширине и под разными углами к оси вала или ступенчатой по ширине пластин длиной выпуклой концевой части, пластины соединены шлицевыми соединениями с подпружиненными штоками и золотниками двухпозиционных клапанов напрямую или через мультипликаторы перемещения, с возможностью перемещения относительно штоков в плоскости, перпендикулярной плоскости штоков или расположенной под углом к ней, управляющая камера над иглой соединена через разгрузочный клапан с гидроаккумулятором низкого давления, который соединен с топливным насосом высокого давления

Реализация устройства позволяет повысить индикаторный к.п.д., улучшить экологические показатели, повысить надежность и снизить е стоимость топливоподающей аппаратуры: за счет применения простых механических устройств с одним валом с программированными кулачками и программными профилями в сочетании с пластинами для перемещения золотников двухпозиционных клапанов и для регулирования длительности впрысков, которые значительно дешевле электромеханических устройств для привода клапанов или пьезопривода, снижается стоимость форсунок, повышается их надежность;

надежность повышается за счет того, что источники электрической энергии, преобразователи электрической энергии, электронные устройства для управления форсункой заменяются на механические программные управляющие устройства, надежность которых выше, а также за счет того, что в управляющей камере и в полости форсунке давление не может упасть до значения, при котором прерывается впрыск топлива; при этом быстродействие БРМП может быть выше устройств с пьезоприводом;

за счет снижения затрат энергии на управление подачей топлива повышается индикаторный к.п.д. при применении БРМП, поскольку при перелете клапана с одного седла на другое рас ходы топлива на управление

Устройство для реализации способа иллюстрируется чертежами:

на фиг.1 показана форсунка (продольный разрез) и двухпозиционный клапан с коническими запирающими поверхностями седел (ДККЗПС);

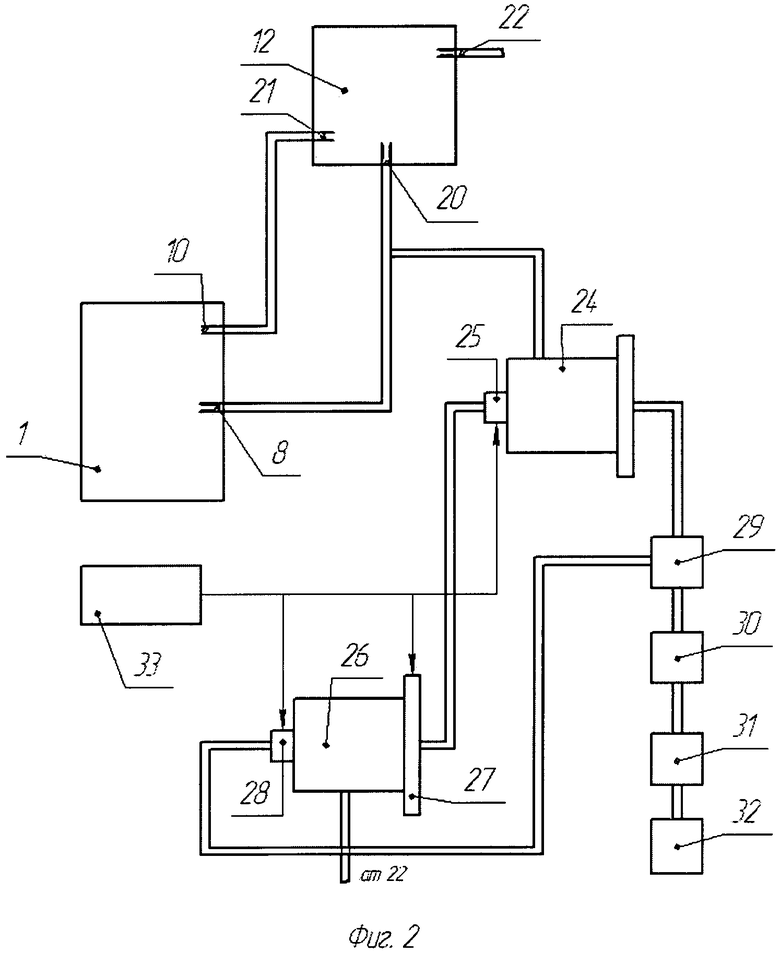

на фиг.2 показана блок-схема системы подачи топлива;

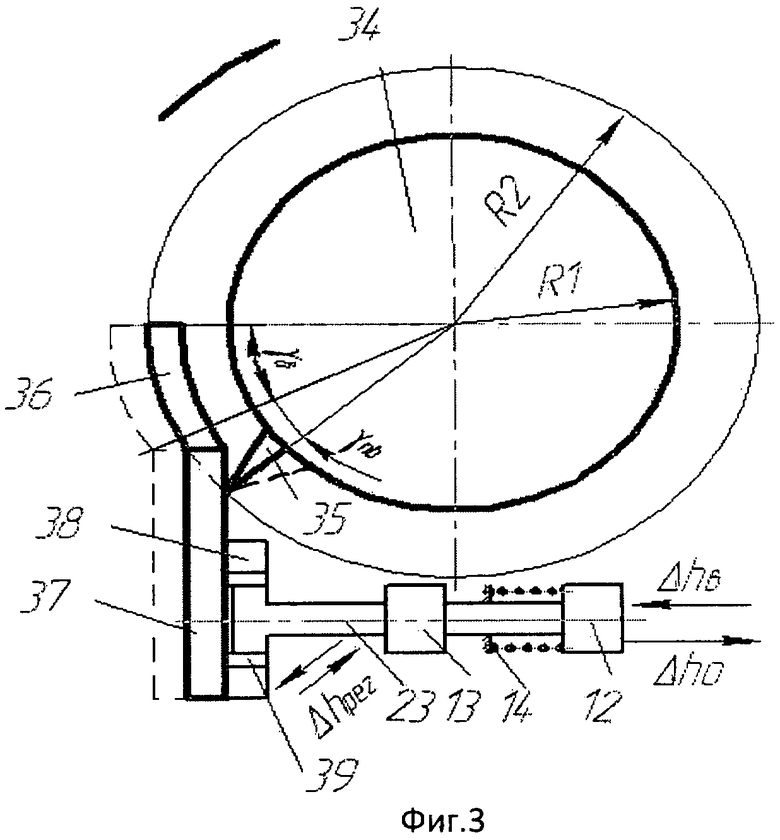

на фиг.3 показана кинематическая схема БРМП с линейным перемещением золотника для двухпозиционного клапана с коническими запирающими поверхностями седел (ДККЗПС) и программой управления длительностью впрыска подачи топлива, расположенной вне золотника на полупластине с изогнутым концом и с выпуклой поверхностью постоянного радиуса на конце с программой переменной длительности впрыска на них и на профилированных кулачках с программными профилями, а также подпружиненный шток со шлицевым соединением с пластиной с возможностью перемещения пластины относительно штока в плоскости, перпендикулярной оси подпружиненного штока (поперечный разрез) или под углом к ней;

на фиг.4 показана кинематическая схема БРМП с линейным перемещением изогнутой пластины с выпуклой поверхностью постоянного радиуса одном конце с программами переменной длительности впрыска на них и на профилированных кулачках, взаимодействующих с полупластиной и подпружиненного штока с золотником в плоскости, перпендикулярной плоскости перемещения золотника или под углом к ней для двухпозиционного клапана с коническими запирающими поверхностями седел (ДККЗПС).

Устройство на фиг.1 состоит: из корпуса 1, распылителя 2 с отверстиями для впрыска топлива 3, кольцевой проточки 4 в корпусе, кольцевой проточки 5 и радиального отверстия 6 в игле 7, канала 8 для подвода топлива высокого давления (ВД), камеры управления 9 (КУ 9) над иглой 7, канала 10 для подвода топлива к камере 9, обратного клапана 11 (OK 11) в трубопроводе ВД от гидроаккумулятора высокого давления, двухпозиционного клапана с коническими запирающими поверхностями седел 12 (ДККЗПС 12), мультипликатора перемещения 13 (МП 13), пружины 14, золотника 15 с коническими запирающими поверхностями для наполнительного и разгрузочного клапанов; цилиндрического штока 16 с разгрузочным поршеньком (разгрузочный поршенек на фиг.1 не показан), соединенного с золотником 15; кольцевой проточки 17 в корпусе ДККЗПС 12 относительно поверхностей золотника 15 и цилиндрического штока 16 конусного наполнительного клапана 18 (КНК 18), конусного разгрузочного клапана 19 (КРК 19); канала 20 для подвода топлива ВД от гидроаккумулятора высокого давления к КНК 18 с дросселем в нем (дроссель на фиг.1 не показан); канала 21 для подвода топлива ВД через кольцевую проточку 17 и канал 10 в камеру управления 9 при открытом КНК 18 при отсечке; канала 22 для отвода топлива от камеры управления 6 в гидроаккумулятор низкого давления (ГАНД на фиг.1 не показан), штока 23, на котором установлена пружина 14, соединенного через мультипликатор перемещения 13 (МП 13) со штоком 16, быстродействующего реверсивного механического привода (БРМП на фиг.1 не обозначен отдельной позицией).

Устройство на фиг.2 состоит: из форсунки 1, ДККЗПС 12, гидроаккумулятора высокого давления 24 (ГАВД 24) с датчиком давления (ДД - датчик давления для ГАВД не обозначен на фиг.2) и клапаном регулирования давления 25 (КРД 25), гидроаккумулятора низкого давления 26 (ГАНД 26) с датчиком давления 27 (ДД 27), клапаном регулирования давления 28 (КРД 28); топливного насоса высокого давления 29 (ТНВД 29), соединенного гидравлически с фильтром 30, подкачивающим насосом 31 и топливным баком 32; ТНВД 29 соединен на выходе с ГАВД 24, а на входе с выходом ГАНД 26; выход ГАВД 24 через КРД 25 соединен со входом ГАНД 26, а также с каналами 20 ДККЗПС 12 и через канал 21 с форсункой 1 и напрямую с каналом 8 форсунки для подачи топлива под иглу 6; канал 22 ДККЗПС 12 соединен с ГАНД 26; электронного блока управления 33 (ЭБУ 33), соединенного электрически с ГАНД 26 и ГАВД 23.

Устройство на фиг.3 состоит из кинематической схемы привода блока одного двухпозиционного клапана с коническими запирающими поверхностями седел 12 (ДККЗПС 12) в виде быстродействующего реверсивного механического привода (БРМП); профилированного кулачка 34 с программой одиночного впрыска с профилем 35 радиуса R2, причем набегающий край микропрофиля выполнен параллельным оси, а сбегающий край параллелен скосу пластины 36 (на фиг.3 скос пластины 36 не показан); пластины 37 с выпуклой поверхностью 36 постоянного радиуса R2 для регулирования длительности одиночного впрыска за счет угла впрыска γв при взаимодействии профиля 35 профилированного кулачка 34 и выпуклой поверхности 36 постоянного радиуса R2 пластины 37; пластины 38 со шлицами 39, соединенной с пластиной 37;

штока 23, соединенного через МП 13 со штоком 16, подпружиненного пружиной 14, выполненного с возможностью линейного перемещения при впрыске влево на Δhв и при отсечке вправо на Δhо=Δhв и взаимодействующего с золотником 15 в блоке из одного двухпозиционного клапана с коническими запирающими поверхностями седел 12 (ДККЗПС 12); шлицами 39 на наружной поверхности конца штока 23; шток 23 соединен с пластиной 38 и 37 с возможностью линейного перемещения пластины 37 относительного штока 23 в плоскости, перпендикулярной плоскости перемещения штока 23 или, расположенной под углом к ней при изменении угла γв (изменение угла впрыска), регламентирующего длительность впрыска, на величину Δhрег;

Устройство на фиг.4 состоит из кинематической схемы привода в виде БРМП для блока из одного ДККЗПС 12; пластины 37 с выпуклой поверхностью 36 (ВП 36) постоянного радиуса R2 с переменным углом впрыска γв по ее ширине, причем непрерывным убывающим законом изменения угла от γв начального γв.н. до конечного γв.к. при регулировании длительности впрыска изменением длины ПВП 36 в угловых единицах по его ширине Δlкопира ширине пластины 37 за счет скоса пластины (длина конца ВП 36 пластины 37 в угловых единицах является копиром и задатчиком длительности впрыска по углу γв); пластины 38 со шлицами 39 на внутренней стороне штока 23 с МП 13, пружиной 14, взаимодействующего с пластиной 38 через шлицы 39 в концевой части штока на его наружной части, которые обеспечивают перемещение пластины 38 и пластины 37 с ВП 36 постоянного радиуса относительно штока 23 при непрерывном регулировании длительности впрыска, в плоскости, перпендикулярной плоскости штока 23 или расположенной под углом к ней.

Работа устройства, реализующего способ.

При наличии сильной пружины 14 (фиг 3. фиг.4) БРМП работает следующим образом. Перемещение пластины 37 влево осуществляется при повороте кулачка 34 с микропрофилем 35 и взаимодействии его с пластиной 37 с выпуклой поверхностью 36 (ВП 36) постоянного радиуса. Вместе с пластиной 37 перемещается шток 23 вдоль его оси после МП 13 перемещается шток 16 с золотником 15. При повороте кулачка 34 на угол переключения впрыска пластина 37 перемещается в крайнее положение при впрыске за счет взаимодействия профиля 35 и прямой части пластины 37. Для этого требуется усилие. При этом растягивается жесткая пружина 14, в которой запасается значительная потенциальная энергия. Улучшается динамика подачи топлива за счет надежности перемещения пластины 37 и двухпозиционного клапана 12 с золотником 15.

Механический привод золотника 15 двухпозиционного клапана 12 по стоимости будет ниже и во много раз стоимости пьезопривода или соленоидного привода. Цель изобретения достигается.

Жесткая пружина 14 может быть расположена как на штоке 23, так и со стороны пластины 37. Этот случай не рассмотрен, ибо действие пружины в обоих случаях аналогично и служит возврату пластины 37 в искомое положение.

Начинается впрыск топлива, поскольку вместе с пластиной 37 перемещается в крайнее левое положение шток 23 и через МП 13, шток 16 и золотник 15 ДККЗПС 12. При отсутствии МП13 шток 16 и шток 23 соединены напрямую и тогда одновременно пластина 37 и золотник 15 двухпозиционного клапана 12 перемещаются на одну и ту же величину.

Поворотом кулачка 34 с микропрофилем 35 на угол определяется время впрыска

После того, как микропрофиль 35 с кромкой, параллельной скосу пластины, выходит из зацепления с изогнутым концом ВП 36 пластины 37 заканчивается время впрыска и начинается отсечка.

Впрыск заканчивается, когда сбегающая кромка микропрофиля 35, параллельная скосу выпуклой части 36 уходит из контакта с ВП 36.

Параллельность сбегающей кромки микропрофиля 35 линии скоса необходима для того, чтобы усилия сжатия и тангенциальные усилия, которые действуют на микропрофиль 35 распределялись равномерно вдоль сбегающей кромки микропрофиля 35 и скоса выпуклой части пластины 36.

Устройство может реализовать несколько регулируемых впрысков разной длительности при наличии нескольких, последовательно расположенных на валу, кулачков с несколькими микропрофилями, например по одному на каждом кулачке, Эти микропрофили взаимодействуют каждый со своей частью пластины, которая выполнена со своим скосом. В этом случае перемещение пластины позволяет сразу изменять длительность нескольких впрысков.

Впрыск длится во время взаимодействия профиля 35 с ВП 36 постоянного радиуса заданной длины для заданной длительности впрыска.

Причем длительность зависит и от угловой протяженности микропрофиля 35, которая на фиг.3 показана минимальной. Например, при угловой протяженности ВП 36 равной угловой протяженности микропрофиля 35 длительность впрыска удваивается. В реальной системе подачи топлива протяженность микропрофиля 35 может быть длиной до нескольких миллиметров или десятков миллиметров в зависимости от радиуса кулачка 34 и задаваемой длительности впрыска и для случаев, когда длина ВП36 ограничивается оптимальной продолжительностью впрыскивания, которая находится для быстроходных двигателей в пределах 25-30 градусов угла поворота коленчатого вала.

Для радиуса кулачка в 20 мм длина выпуклой поверхности не более 10 мм для оптимальной продолжительности впрыска.

Предвпрыски и впрыски после основного впрыска нет смысла регулировать из-за их малой длительности. Или диапазон их регулирования может быть ограничен. Поэтому для них выпуклые части 36 могут быть выполнены без скоса и минимальной длины или со скосом апод небольшим углом.

Предвпрысков для организации полного сгорания основной порции топлива и после впрысков для дожигания топлива малой длительности может быть выполнено 2....4.

Главным в топливоподаче является впрыск основной порции топлива, который следует после одного или двух предвпрысков. Этот впрыск подлежит регулированию по длительности.

Пружина 14 прижимает пластину 37 к профилю 35. Износ профиля 35 допустим в определенных пределах, при которых сохраняется работоспособность ДККЗПС12. При применении азотированных сталей пластина будет работать без износа.

При впрыске открывается КРК 17 и закрывается КНК 18. Игла 7 находится под высоким давлением от ГАВД 24. При впрыске игла 7 перемещается в верхнее крайнее положение. Топливо из камеры 9 поступает через кольцевую проточку 17 КРК 19, канал 22 в ГАНД 26 под давлением, которое задается КРД 28 (фиг.2).

Во время движения иглы 7 вверх в ее крайнее верхнее положение начинается впрыск топлива через отверстия 3 форсунки 1, который продолжается затем при положении иглы 7 на упоре в верхнем крайнем положении. При дальнейшем повороте кулачка 34 происходит впрыск с длительностью, равной регулируемому времени взаимодействия микропрофиля 35 с изогнутым концом ВП 36 постоянного радиуса R2 пластины 37.

Под иглу 7 через ОК 11 от ГАВД 24 поступает топливо под высоким давлением. Это топливо проходит через канал 6 иглы 7, поступает в кольцевую проточку 5 в игле 7 затем в кольцевую проточку 4 корпуса форсунки 1 под иглу 7 и отверстия 3.

Перемещение пластины 37 вдоль оси штока 23 осуществляется на величины от 0,05 мм до 2 мм и более.

Техническая реализация таких перемещений возможна в предлагаемом устройстве. Подшипники коленчатых валов имеют биения 0,005 мм, а высокоточные подшипники имеют биения в 1 микрон и даже в 0,5 микрона.

Точное прецизионное изготовление пластины достаточной жесткости позволяет реализовать малые перемещения штока 23, штока 16, золотника 15 величиной от 0,05 мм до 2 мм без использования МП 13.

Использование МП 13 позволяет увеличить или уменьшить эти перемещения в зависимости от мощности дизеля. При этом БРМП имеет преимущество перед пьезоприводом в части быстродействия для быстроходных дизелей. В частности, для пьезопривода длительность перестановки клапана равна 0,0001 с. Для БРМП при частоте вращения 5000....7000 об/мин она может быть на порядок меньше для микропрофиля 35 с размерами 0,1..1 мм по высоте профиля; 5..10 мм по длине окружности или поверхности вращения и 5..10 мм по длине вдоль оси кулачкового вала. Эти микропрофили будут выдерживать напряжения на сжатие и их половинные касательные напряжения. Действительно, при перемещении золотника 15 в положение отсечки давление будет действовать на разгружающий поршенек, расположенный на продолжении штока 16 (отдельной позицией поршенек не показан) слева и справа и минимизировать усилие на перемещение золотника с помощью пластины 37, на которую воздействует профиль 35. Следовательно, будет минимальным усилие, действующее на профиль 35.

При страгивании золотника 15 и начале его движения влево в КНК 18 и в КРК 19 возникнут силы, частично уравновешивающие друг друга. Топливо через КРК 19 будет поступать в ГАНД 26 под давлением, которое задается КРД28 в ГАНД 26.

Результирующее усилие, действующее на золотник 15 и, следовательно, на пластину 37 (фиг.3) будет значительно меньше максимального давления подачи топлива.

Поэтому на микропрофиль 35 не будут действовать разрушительные напряжения сжатия при его взаимодействии с ровной частью пластины 37 и разрушительные касательные напряжения при его взаимодействии с ВВП 36 пластины 37. При этом малые сечения микропрофиля 35 будут выдерживать и напряжения сжатия и касательные напряжения, которые будут возникать в этих профилях и иметь существенный запас по этим напряжениям. Для пропуска необходимого количества топлива для постановки иглы на упор не требуется больших ходов золотника 15.

Поэтому МП 13 можно использовать при относительно больших перемещениях пластины до 2 мм более и для уменьшения хода золотников 15 со штоками 16. Кроме того, точная доза топлива, необходимого для перемещения иглы 6 на упор (фиг.1) за требуемое время определяется дросселями в канале 20. Большие или относительно большие перемещения 2 мм и более соответствующие микропрофили 35 применяются для топливоподачи в тихоходных мощных дизелях (судовых, тепловозных). Предлагаемое устройство позволяет осуществить несколько впрысков, например: предвпрыск, основной впрыск и послевпрыск.

Три впрыска уже позволяют оптимизировать сжигание топлива в цилиндре.

Преимущество БРМП в том, что не требуются источников электрической энергии в отличие от форсунок с электроклапанным управлением.

Не требуются сложные устройства преобразования и накопления энергии в короткие промежутки времени.

Это упрощает устройство топливоподачи, повышает его надежность.

Меньше энергии затрачивается на управление впрыском. Повышается к.п.д. энергетической установки с ДВС. Недостаток в том, что требуются прецизионное изготовление пары пластина-кулачок с микропрофилем при малых размерах микропрофиля, близких к величине 0,05 мм. При величинах профиля, стремящихся к правой границе, проблемы реализации не существуют.

При малых размерах микропрофилей проблемы реализации также не существует, но требуется повышенная точность и применение подшипников повышенной точности. Для изготовления БРМП требуются жесткие и износостойкие материалы и особые условия для его эксплуатации только при малых размерах микропрофиля профилирующего кулачка, например из азотированных сталей.

Регулирование длительности впрыска осуществляется перемещением (фиг.4) пластины 37 с изогнутым концом ВП 36 и пластины 38 со шлицами на ее внутренней поверхности, относительно штока 23 по шлицам 39 в конце штока 23. Перемещение пластины 37 по шлицам 39 в плоскости, перпендикулярной или, расположенной под углом к плоскости штока 23, мультипликатора 13, штока 16, золотника 15 будет изменять длину выпуклой части 36 (фиг.4) пластины 37, взаимодействующей с микропрофилем 35, а, следовательно, время впрыска.

Это перемещение изменяет время взаимодействия изогнутого конца ПВП 36 пластины 37 с микропрофилем 35 (фиг.3) профилированного кулачка 34. Изменяется, следовательно, время впрыска, поскольку шток 23 будет находиться в левом (верхнем) крайнем (фиг.1) положении на время кинематического взаимодействия микропрофиля 35 и выпуклой поверхности 36, а КНК 18 будет находиться в закрытом состоянии, как и должно быть при впрыске

Время впрыска будет тем меньше, чем меньше длина изогнутого конца ВП 36 пластины 37. Перемещение пластины 37 вдоль оси вала с профилированными кулачками 35 и 42 осуществляется как вручную, так и с помощью любого автоматического привода. Время взаимодействия профиля 35 с верхним изогнутым концом ВП 36 пластины 37 определяется и частотой вращения коленчатого вала.

Чем больше частота вращения, тем меньше время взаимодействия и, следовательно, впрыска. Характерной особенностью устройства является то, что время впрыска, регулируемое или нерегулируемое, изменяется автоматически в зависимости от частоты вращения. Поэтому предлагаемое устройство применимо на всех типах дизелей с разной мощностью и с разной частотой вращения.

После окончания взаимодействия профиля 35 и изогнутого конца ВП 36 при впрыске сильная пружина 14, которая была растянута во время взаимодействия профиля 35 и изогнутого конца ВП 36 пластины 37, сжимается и быстро возвращает пластину 37, пластину 38, а вместе с нею и шток 23, шток 16, золотник 15 ДККЗПС12 в исходное положение - в крайнее правое положение (фиг.1), которое является положением отсечки.

Отсечка начинается сразу после окончания впрыска. И продолжается до начала очередного впрыска, определяемого программой. Во время отсечки (фиг.1) золотник 15 переводится в крайнее нижнее положение.

При перемещении золотника 15 вместе с пластиной 37 в крайнее правое положение КРК 19 закрывается, а КНК 18 открывается. Топливо под высоким давлением поступает в камеру 9 над иглой 7 через канал 20 с дросселем (дроссель на фиг.1 не показан) КНК 18. Одновременно топливо под таким же высоким давлением поступает от ГАВД 24 (фиг.2) через трубопровод с ОК 11, канал 8 в форсунке 1, через радиальный канал 6 иглы 7 (фиг.1), кольцевую проточку 5 в игле 7 кольцевую проточку 4 в корпусе форсунки 1, под иглу 7. Игла 7 переводится вниз до упора, вследствие разности сечений иглы 7 сверху и снизу при одинаковом давлении под иглой 6 и над иглой 7. Игла 7 садится на седло форсунки 1.

Топливо от ГАВД 24 поступает после наступления отсечки в ГАНД 26 под давлением и затем через ТНВД 29 снова в ГАНД 24 во время отсечки. В это время топливо подается и в другие цилиндры. Это сокращает время подачи топлива ВД от ГАВД 24 в ГАНД 26.

Особенностью предлагаемого устройства управления является то, что при нахождении ДККЗПС 12 в промежуточных положениях между упорами расход топлива на управление минимален.

Давление в топливной системе не падает до нулевого. Топливо поступает в ГАНД 26 под давлением от ГАВД 24 и не падает ниже давления, задаваемого КРД 28, которое является переменным и определяется режимом работы.

КРД 28 и КРД 25, а также датчики давления ДД 26 управляются (вручную или автоматически по определенной программе) электронным блоком 33 (фиг.2). Топливоподача реализуется при высоком минимальном давлении в системе. Это препятствует выделению газов, растворенных в топливе. ДККЗПС 12 находится в промежуточных положениях минимальное время и соединен в это время с ГАНД 26, давление в котором не опускается ниже заданного КРД25. Это улучшает экономичность форсунки. Энергия топлива при управлении не падает до энергии топлива при его сливе.

Выполняются все операции способа, которые заявлены в изобретении

Изобретение относится к способу управления подачей топлива и устройству управления подачей топлива в дизель на стационарных установках и мобильном транспорте для больших дизелей. Предлагаемое изобретение позволяет подавать топливо по прямоугольным законам при крутом фронте нарастания и спада давления при впрыске и при максимальном давлении впрыска, при равномерном распыливании топлива и реализовать способ управления подачей топлива. Способ управления подачей топлива включает перемещение золотника двухпозиционного клапана из крайнего нижнего положения в крайнее верхнее. Перемещают подпружиненный шток и золотник двухпозиционного клапана напрямую или через мультипликатор перемещения, удерживают золотник двухпозиционного клапана в верхнем положении на время длительности впрыска механическим путем за счет силового кинематического взаимодействии выпуклой поверхности пластины с микропрофилем программного профилированного кулачка, при отсечке подпружиненный шток с золотником двухпозиционного клапана перемещают в нижнее крайнее положение с помощью пружины и удерживают с помощью пружины в течение времени, заданного при отсечке, перемещают пластину вдоль оси кулачков с переменной по ширине пластины длиной выпуклой поверхности, изменяющейся вдоль оси непрерывно или дискретно, в плоскости, перпендикулярной плоскости перемещения золотника двухпозиционного клапана или под углом к ней, и изменяют длительность впрыска. В устройстве управления подачей топлива золотник двухпозиционного клапана и их седла выполнены с коническими запирающими поверхностями, соединены механически с быстродействующим реверсивным механическим приводом для линейного перемещения золотника одного двухпозиционного клапана, быстродействующий реверсивный механический привод снабжен как минимум одной пластиной для одного цилиндра с выпуклой на одном конце поверхностью постоянного радиуса и определенной длины выпуклой части, валом, соединенным кинематически с коленчатым валом как минимум одним профилированным кулачком на нем с как минимум одним микропрофилем на каждом профилированном кулачке, микропрофили выполнены с прямой набегающей кромкой и прямой сбегающей кромкой при постоянной и ступенчатой длительности впрыска и со сбегающей кромкой параллельной скосу выпуклой поверхности при регулировании длительности впрыска, выпуклая поверхность каждой пластины выполнена либо с постоянной по ширине пластины длиной выпуклой части, либо со скосом одним или несколькими по ее ширине и под разными углами к оси вала или ступенчатой по ширине пластин длиной выпуклой концевой части, каждая пластина выполнена с возможностью перемещения вдоль оси штока и иглы и соединена при этом напрямую или через мультипликатор перемещения с подпружиненным штоком и через него с золотником двухпозиционного клапана, каждая пластина выполнена с возможностью перемещения в плоскости, перпендикулярной или расположенной под углом к оси иглы и штока при регулировании длительности впрыска, и соединена для этого шлицевым соединением со штоком, относительно которого перемещается пластина. 2 н.п. ф-лы, 4 ил.

1. Способ управления подачей топлива, включающий перемещение золотника двухпозиционного клапана из крайнего нижнего положения в крайнее верхнее, при котором закрывается наполнительный клапан и открывается разгрузочный клапан при впрыске и, наоборот, перемещение золотника двухпозиционного клапана из крайнего верхнего положения в крайнее нижнее положение, при котором открывается наполнительный клапан и закрывается разгрузочный клапан при отсечке, отличающийся тем, что перемещают в крайнее верхнее положение при впрыске механическим путем с помощью, как минимум, одного кулачка с, как минимум, одним микропрофилем с заданной высотой, пластину с выпуклой поверхностью постоянного радиуса на одном ее конце за счет силового кинематического взаимодействия прямой части пластины с микропрофилем, одновременно с пластиной перемещают подпружиненный шток и золотник двухпозиционного клапана напрямую или через мультипликатор перемещения, удерживают золотник двухпозиционного клапана в верхнем положении на время длительности впрыска механическим путем за счет силового кинематического взаимодействия выпуклой поверхности пластины с микропрофилем программного профилированного кулачка, при отсечке подпружиненный шток с золотником двухпозиционного клапана перемещают в нижнее крайнее положение с помощью пружины и удерживают с помощью пружины в течение времени заданного при отсечке, перемещают пластину вдоль оси кулачков с переменной по ширине пластины длиной выпуклой поверхности, изменяющейся вдоль оси непрерывно или дискретно, в плоскости, перпендикулярной плоскости перемещения золотника двухпозиционного клапана или под углом к ней, и изменяют длительность впрыска.

2. Устройство управления подачей топлива, включающее форсунку с двухпозиционным клапаном с подпружиненным штоком и кольцевой площадкой, соединенным кинематически с управляемым быстродействующим реверсивным приводом, камеру управления, которая соединяется через разгрузочный клапан с внешней емкостью, а через наполнительный клапан и через дроссель с линией высокого давления и топливным насосом высокого давления, запирающий элемент распылителя, взаимодействующий с камерой управления сверху и соединенный с линией высокого давления снизу, распылитель с одним уровнем отверстий, топливный насос высокого давления, топливную емкость, топливоподкачивающий насос, соединенные между собой гидравлически, электронный блок управления, отличающееся тем, что золотник двухпозиционного клапана и их седла выполнены с коническими запирающими поверхностями, соединены механически с быстродействующим реверсивным механическим приводом для линейного перемещения золотника одного двухпозиционного клапана, быстродействующий реверсивный механический привод снабжен, как минимум, одной пластиной для одного цилиндра с выпуклой на одном конце поверхностью постоянного радиуса и определенной длины выпуклой части, валом, соединенным кинематически с коленчатым валом, как минимум, одним профилированным кулачком на нем с, как минимум, одним микропрофилем на каждом профилированном кулачке, микропрофили выполнены с прямой набегающей кромкой и прямой сбегающей кромкой при постоянной и ступенчатой длительности впрыска и со сбегающей кромкой, параллельной скосу выпуклой поверхности при регулировании длительности впрыска, выпуклая поверхность каждой пластины выполнена либо с постоянной по ширине пластины длиной выпуклой части, либо со скосом одним или несколькими по ее ширине и под разными углами к оси вала, или ступенчатой по ширине пластин длиной выпуклой концевой части, каждая пластина выполнена с возможностью перемещении вдоль оси штока и иглы и соединена при этом напрямую или через мультипликатор перемещения с подпружиненным штоком и через него с золотником двухпозиционного клапана, каждая пластина выполнена с возможностью перемещения в плоскости, перпендикулярной или расположенной под углом к оси иглы и штока при регулировании длительности впрыска и соединена для этого шлицевым соединением со штоком, относительно которого перемещается пластина.

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383772C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА | 2007 |

|

RU2363857C2 |

| RU 2001106907 A, 10.03.2003 | |||

| Устройство для оптимизации распределения ресурсов с насыщаемыми потребностями | 1985 |

|

SU1298763A1 |

| JP 9133063 A, 20.05.1997 | |||

| JP 2003222047 A, 08.08.2003. | |||

Даты

2013-09-10—Публикация

2012-04-24—Подача