ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции поликарбонатной смолы. Более конкретно настоящее изобретение относится к композиции поликарбонатной смолы, обладающей хорошей химической стойкостью и текучестью, а также хорошей ударопрочностью, благодаря добавлению к поликарбонатной смоле синдиотактического полистирола, привитого сополимера со структурой типа «ядро-оболочка» и сложноэфирного соединения фосфорной кислоты.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Поликарбонатная смола широко используется в качестве конструкционного пластика из-за ее превосходной ударопрочности, огнезащитных свойств, стабильности размеров и высокой термостойкости по сравнению с другими сопоставимыми смолами. Более конкретно использование поликарбонатной смолы быстро расширяется в прикладных задачах, связанных с портативными электронными устройствами, такими как мобильные телефоны, которые требуют высокой ударопрочности в различных ситуациях. Что касается внешнего вида мобильных телефонов, то основная тенденция в промышленности состоит в том, что уделяется большее внимание процессу нанесения краски.

Это особое значение, придаваемое процессу нанесения краски, проявляется либо в дополнительном процессе нанесения покрытия на существующий облицовочный материал, который ранее не окрашивали, либо в увеличении толщины слоя покрытия для повышения эффекта окрашивания краской. В любом случае, если добавляется процесс нанесения красочного покрытия или увеличивается толщина слоя краски, смола подвергается воздействию раствора, использованного для разведения краски, или разбавителя краски, что может привести к проникновению раствора, использованного для разбавления краски, в смолу, так что могут быть нарушены свойства смолы как облицовочного материала. Обычные поликарбонатные смолы, являющиеся аморфными полимерами, менее устойчивы, чем кристаллические полимеры, к действию растворителей, используемых для разбавления красок. По этой причине поликарбонатные смолы непригодны для использования в качестве облицовочного материала для различных изделий, включая портативные электронные приборы.

Было проведено много исследований с целью повышения химической стойкости поликарбоната. Исследования с целью повышения химической стойкости были сфокусированы на разработке способа смешивания поликарбонатных смол с полимерами, проникновение химических веществ в которые происходит относительно медленно. Хотя такой подход может повысить химическую стойкость поликарбонатных смол, добавление других полимеров может уменьшить ударопрочность и усталостную прочность поликарбонатных смол. В результате этого существует большая потребность в усовершенствованных поликарбонатных смолах для использования в портативных электронных приборах.

В соответствии с этим авторы настоящего изобретения в своих исследованиях обнаружили, что можно повысить химическую стойкость и текучесть поликарбонатных смол с сохранением той же ударопрочности и усталостной прочности, если добавить к поликарбонатной смоле синдиотактический полистирол, привитой сополимер со структурой типа «ядро-оболочка» и сложноэфирное соединение фосфорной кислоты. Таким образом, авторы настоящего изобретения на основании результатов своих исследований предлагают композиции поликарбонатных смол, обладающие не только хорошей ударопрочностью, но и хорошей химической стойкостью и хорошей текучестью.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы создать композиции поликарбонатных смол, обладающих хорошей химической стойкостью.

Другая задача настоящего изобретения состоит в том, чтобы создать композиции поликарбонатных смол, обладающих хорошей химической стойкостью и ударопрочностью.

Следующая задача настоящего изобретения состоит в том, чтобы создать композиции поликарбонатных смол, обладающих хорошей текучестью и ударопрочностью.

Следующая задача настоящего изобретения состоит в том, чтобы создать композиции поликарбонатных смол, обладающих хорошей усталостной прочностью.

Эти и другие задачи будут достигнуты посредством настоящего изобретения, которое будет подробно описано ниже.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Композиция поликарбонатной смолы согласно настоящему изобретению содержит: (А) от 80 до 98,5 массовых частей поликарбонатной смолы, (Б) от 0,5 до 10 массовых частей синдиотактической полистирольной смолы, (В) от 1 до 30 массовых частей привитого сополимера со структурой типа «ядро-оболочка» и (Г) от 0,01 до 10 массовых частей сложноэфирного соединения фосфорной кислоты.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будут рассмотрены поликарбонатная смола, синдиотактическая полистирольная смола, привитой сополимер со структурой типа «ядро-оболочка» и сложноэфирное соединение фосфорной кислоты, используемые в композициях поликарбонатных смол согласно настоящему изобретению.

(А) Поликарбонатная смола

Поликарбонатная смола для использования в композициях смол согласно настоящему изобретению может быть получена посредством реакции дегидрированного фенола с фосгеном в присутствии регулятора молекулярной массы и катализатора или посредством использования реакции обменного разложения со сложным эфиром карбонатного предшественника, такого как дегидрированный фенол или дифенилкарбонат. Примерами поликарбонатных смол могут быть линейные поликарбонаты, разветвленные поликарбонаты, сополимеры сложных эфиров и карбонатов, и т.п.

Дегидрированный фенол может быть одним из бисфенолов, и предпочтительным бисфенолом может быть 2,2-бис(4-гидроксифенил)пропан (бисфенол А). Бисфенол А может быть частично или полностью заменен другими дегидрированными фенолами. Дегидрированные фенолы, отличающиеся от бисфенола А, включают в себя гидрохинон, 4,4'-дегидроксифенил, бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)циклогексан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, бис(4-гидроксифенил)сульфид, бис(4-гидроксифенил)сульфон, бис(4-гидроксифенил)сульфоксид, бис(4-гидроксифенил)кетон, простой эфир бис(4-гидроксифенила) и галогенированный бисфенол, включая 2,2-бис(3,5-дибром-4-гидроксифенил)пропан.

Поликарбонатная смола (А) может быть гомополимером, сополимером, в котором используются два или более различных дегидрированных фенолов, или их смесью.

Линейные поликарбонатные смолы включают, например, поликарбонатную смолу на основе бисфенола А. Разветвленные поликарбонаты могут быть получены посредством реакции многофункционального ароматического соединения, такого как тримеллитовый ангидрид или тримеллитовая кислота, с дегидроксифенолом и карбонатным предшественником. Полиэфиркарбонаты могут быть получены посредством реакции бифункциональной карбоновой кислоты с дегидрированным фенолом и карбонатным предшественником.

Согласно настоящему изобретению поликарбонатную смолу (А) используют в количестве, лежащем в диапазоне от 80 до 98,5 массовых частей. Если используется менее 80 массовых частей поликарбонатной смолы (А), может быть снижена ударопрочность.

(Б) Синдиотактическая полистирольная смола

Полистирольные смолы, в целом, имеют три различные структуры: атактическую, изотактическую и синдиотактическую, в зависимости от положения бензольного кольца в качестве боковой цепи. Бензольные кольца расположены нерегулярно в атактическом полистироле, а в изотактическом полистироле бензольные кольца расположены регулярно с одной стороны основной цепи. С другой стороны в синдиотактическом полистироле бензольные кольца расположены регулярно поочередно.

Синдиотактический полистирол можно получить посредством полимеризации одного или более стирольных мономеров в присутствии каталитической системы, содержащей металлоценовый катализатор и сокатализатор. В металлоценовом катализаторе одна или две циклоалкандиенильные группы (циклопентадиенил, инденил, флуоренил и их производные) соединены с переходным металлом IV группы периодической таблицы, таким как Ti, Zr и Hf.

Способ полимеризации стирольного мономера описан в патенте US 6010974. В этом патенте использованы металлоценовые катализаторы, включая бинуклеарный металлоценовый катализатор с алкильным мостиком, бинуклеарный металлоценовый катализатор с силильным мостиком, бинуклеарный металлоценовый катализатор с алкил-силильным мостиком, что приводит к получению полистирольных смол, обладающих высокой стереорегулярностью, высокой температурой плавления и хорошим распределением молекулярных масс.

С другой стороны, получение синдиотактического полистирола с использованием каталитической системы, содержащей металлоценовый катализатор и сокатализатор, описано в патенте US 6284700.

В настоящем изобретении предпочтительно использовать из синдиотактических полистирольных смол синдиотактическую полистирольную смолу, обладающую уровнем синдиотактической тактичности (регулярности молекулярной структуры), превышающим 97%. Если уровень синдиотактической тактичности ниже 97%, химическая стойкость может оказаться хуже ожидаемой.

В композициях поликарбонатных смол согласно настоящему изобретению содержания синдиотактической полистирольной смолы (В) составляет от 0,5 до 10 массовых частей. Если используется меньше 0,5 массовой части, то химическая устойчивость смолы может быть недостаточной; если же используется более 10 массовых частей, то недостаточной может оказаться ударопрочность смолы.

(В) Привитой сополимер со структурой типа «ядро-оболочка»

Привитой сополимер со структурой типа «ядро-оболочка» (В) для использования согласно настоящему изобретению может иметь твердую оболочку с привитыми виниловыми мономерами и ядро со структурой смолы.

Структура типа «ядро-оболочка» привитого сополимера со структурой типа «ядро-оболочка» образуется посредством прививания к каучуковому ядру одного или нескольких ненасыщенных соединений, таких как прививаемые С1-С8алкиловые эфиры метакриловой кислоты, С1-С8алкиловые сложные эфиры акриловой кислоты (С1-С8эфиры метакриловой кислоты), малеиновый ангидрид и малеимид, замещенный в цикле С1-С4алкилом или фенилом, после получения каучукового ядра посредством полимеризации одного или нескольких каучуков, выбранных из группы, состоящей из диеновых каучуков, содержащих от 4 до 6 атомов углерода, акрилатных каучуков и силиконовых каучуков. Содержание каучука предпочтительно составляет от 50 до 90 массовых частей в пересчете на 100 массовых частей привитого сополимера со структурой типа «ядро-оболочка» (В).

Акрилатный каучук можно получить с использованием акрилатных мономеров, таких как метилакрилат, этилакрилат, n-пропилакрилат, n-бутилакрилат, 2-этилгексилакрилат, гексилметакрилат, 2-этилгексилметакрилат. В этот период в качестве средств, повышающих твердость, могут быть добавлены этиленгликоля диметакрилат, пропиленгликоля диметакрилат, 1,3-бутиленгликоля диметакрилат, 1,4-бутиленгликоля диметакрилат, аллилметакрилат, триаллилцианурат и т.п.

Силиконовый каучук может быть получен из циклосилоксана, и примерами циклосилоксанов являются гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан, додекаметилциклогексасилоксан, триметилтрифенилциклотрисилоксан, тетраметилтетрафенилциклотетрасилоксан, октафенилциклотетрасилоксан и т.п. Силиконовый каучук можно получить из одного или из нескольких из этих силоксанов. Можно использовать отвердитель типа триметоксиметилсилана, триэтоксифенилсилана, тетраметоксисилана, тетраэтоксисилана и т.п.

С точки зрения химической устойчивости и термической стабильности на основе структурной стабильности может быть гораздо более полезным использование силиконового каучука или смеси силиконового каучука с акрилатным каучуком. Кроме того, предпочтительны каучуки, содержащие частицы со средним диаметром от 0,4 до 1 мкм, поскольку они обычно имеют хорошую ударопрочность и способность к окрашиванию.

С1-С8алкиловый сложный эфир метакриловой кислоты или С1-С8алкиловый сложный эфир акриловой кислоты как сложные эфиры метакриловой кислоты представляют собой одноосновные спирты, содержащие от 1 до 8 атомов углерода. Примерами таких эфиров являются метиловый эфир метакриловой кислоты, этиловый эфир метакриловой кислоты или пропиловый эфир метакриловой кислоты. Наиболее предпочтительно использование метилового эфира метакриловой кислоты.

Композиции поликарбонатных смол согласно настоящему изобретению содержат привитой сополимер со структурой типа «ядро-оболочка» в количестве от 1 до 30 массовых частей, предпочтительно - в количестве от 1 до 10 массовых частей в пересчете на 100 частей композиции, содержащей (А) поликарбонатную смолу, (Б) синдиотактическую полистирольную смолу, (В) привитой сополимер со структурой типа «ядро-оболочка» и (Г) сложноэфирное соединение фосфорной кислоты. Эффект увеличения ударопрочности может быть недостаточным при использовании менее чем 1 части, а при использовании более чем 30 массовых частей может произойти снижение предела прочности на растяжение и модуля изгиба.

(Г) Сложноэфирное соединение фосфорной кислоты

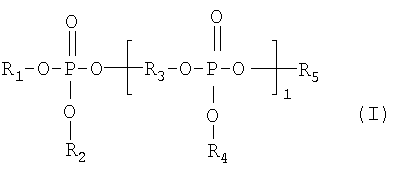

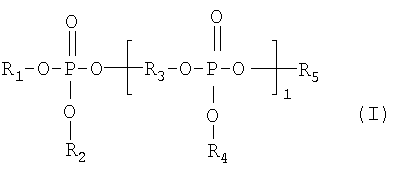

Сложноэфирные соединения фосфорной кислоты (Г) или их смеси, которые можно использовать в композициях поликарбонатных смол согласно настоящему изобретению, могут быть представлены в виде следующей структурной формулы (I)

В формуле (I) R1, R2, R4 и R5 независимо представляют собой С6-20арильный или алкилзамещенный С6-20арильный радикал; R3 является С6-30арильным радикалом или алкилзамещенным С6-30арильным производным, а среднее значение l как взвешенного среднего степени полимеризации принимает значения от 0 до 3.

R1, R2, R4 и R5 предпочтительно являются фенилом или фенилом, замещенным алкилом, таким как метил, этил, изопропил, t-бутил, изобутил, изоамил, t-амил и т.п. Среди этих групп наиболее предпочтителен фенил, замещенный метилом, этилом, изопропилом или t-бутилом.

Соединение с химической формулой I при получении композиций смол согласно настоящему изобретению представляет собой олигомерные сложные эфиры фосфорной кислоты, являющиеся производными С6-30арил- или алкилзамещенного С6-30арильного радикала. Предпочтительный С6-30арил- или алкилзамещенный С6-30арильный радикал получают из резорцинола, гидрохинона или бисфенола-А.

Соединения типа сложного эфира фосфорной кислоты являются арилзамещенными сложными эфирами фосфорной кислоты со средним значением l для элемента, взятого в скобки, лежащим в диапазоне от 0 до 3. Отдельные сложные эфиры фосфорной кислоты, имеющие значение l, равное 0, 1, 2 и 3, можно использовать по отдельности. Также можно использовать смесь двух или более таких сложных эфиров фосфорной кислоты, и ее получают в процессе полимеризации или составляют из сложных эфиров фосфорной кислоты, имеющих различные значения l.

В композициях поликарбонатных смол согласно настоящему изобретению можно использовать от 0,01 до 10, предпочтительно - от 0,1 до 7, массовых частей сложного эфира фосфорной кислоты (Г) в пересчете на 100 частей композиции, содержащей (А) поликарбонатную смолу, (Б) синдиотактическую полистирольную смолу, (В) привитой сополимер со структурой типа «ядро-оболочка» и (Г) сложноэфирное соединение фосфорной кислоты. При использовании менее 0,01 массовой части не удается значительно повысить химическую устойчивость и текучесть, а при использовании более чем 10 массовых частей может произойти снижение механической прочности, например ударной прочности, предела прочности на растяжение, предела прочности на изгиб и модуля изгиба.

Согласно различным формам осуществления настоящего изобретения к композициям смол могут быть добавлены другие добавки. В частности, механическая прочность, температура теплового прогиба и т.п. могут быть повышены посредством добавления некоторых неорганических наполнителей, и к таким материалам относятся стекловолокно, углеродное волокно, тальк, кремнезем, слюда, глинозем и т.п. Кроме того, в ходе производства композиций смол согласно настоящему изобретению могут быть добавлены другие материалы, такие как вещества, поглощающие ультрафиолетовое излучение, термостабилизаторы, антиоксиданты, огнезащитные составы, смазки, краски или пигменты и т.п.

Что касается свойств композиций смол согласно настоящему изобретению, то предпочтительно, чтобы ударная вязкость по Изоду при толщине образца 1/8” и 1/4”, измеренная согласно ASTM D256, была больше 70 и 50 кг·см/см соответственно.

Кроме того, можно измерить химическую стойкость посредством испытаний на ударную прочность с падающим шариком до и после погружения материала в органический растворитель. В качестве исследуемого образца используют панельный блок, изготовленный из композиции поликарбонатной смолы, с размерами 3 мм×100 мм×100 мм, которые погружают в разбавитель для краски на одну минуту и высушивают при 80°С в течение 30 минут. Затем в ходе проведения испытания на ударную прочность с падающим шариком измеряют нагрузку, создаваемую падающим шариком в фиксированном положении, и сравнивают с нагрузкой на исследуемый образец, измеренной до погружения. Предпочтительная ударопрочность, измеренная с использованием падающего шарика, до погружения в растворитель превышает 1000 Н, а после погружения превышает 800 Н, и предпочтительно, чтобы после погружения показатель хрупкого разрушения был меньше 25%. Можно использовать различные разбавители для красок, независимо или в виде смеси с другими растворителями. Примерами разбавителей для красок являются спирты и кетоны.

Кроме того, можно измерить текучесть посредством измерения длины шарика смолы после того, как шарик толщиной 1 мм пропускают через инжекционную машину при температуре в диапазоне от 260 до 330°С в форму с температурой в диапазоне от 60 до 100°С. Длину смоляного шарика также называют «длиной инжекционного потока», и предпочтительно, чтобы значение длины инжекционного потока превышало 90 мм.

Композицию смолы согласно настоящему изобретению можно получить с использованием хорошо известных процессов. Например, можно получить гранулы посредством экструзии из экструдера после плавления композиции смолы, которая описана выше при обсуждении добавок.

Композицию согласно настоящему изобретению можно использовать для формования деталей изделия, и особенно хорошо она подходит для производства электрических или электронных изделий, таких как корпусы для телевизоров, компьютеров, мобильных телефонов и офисных принадлежностей.

Настоящее изобретение далее будет обсуждено в приведенных ниже примерах; и эти приведенные ниже примеры предназначены исключительно для иллюстрации изобретения, но ни в коей мере не ограничивают его.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Сведения относительно (А) поликарбонатной смолы, (Б) синдиотактической полистирольной смолы, (В) привитого сополимера со структурой типа «ядро-оболочка» и (Г) сложноэфирного соединения фосфорной кислоты, использованных в примерах осуществления настоящего изобретения и в сравнительных примерах, приведены ниже.

(А) Поликарбонатная смола

Был использован PANLITE L-1250WP - линейный поликарбонат на основе бисфенола-А, имеющий средневесовую молекулярную массу, равную 25000 г/моль, который можно приобрести в компании TEIJIN Co., Япония.

(Б) Синдиотактическая полистирольная смола

Был использован синдиотактический полистирол XAREC S100, который можно приобрести в компании IDEMITSU Co., Япония, температура плавления которого равна 250°С, температура стеклования равна 100°С, а удельная масса равна 1,01.

(В) Привитой сополимер со структурой типа «ядро-оболочка»

В качестве средств для повышения ударопрочности были использованы (в1) PALALOID EXL-2602, который можно приобрести в компании KUREHA Co., Япония, - привитой сополимер со структурой типа «ядро-оболочка», содержащий от 70 до 80 массовых частей бутадиенового каучука со средневесовым диаметром частиц, равным примерно 0,1 мкм, и от 20 до 30 массовых частей мономера сложного метилового эфира метакриловой кислоты, (в2) Metablen S 2100, который можно приобрести в компании Mitsubishi Rayon Co., Япония, - привитой сополимер каучука со структурой типа «ядро-оболочка», содержащий от 5 до 70 массовых частей диметилсилоксана со средневесовым диаметром частиц, равным примерно 0,5 мкм, и от 30 до 95 массовых частей бутилакрилата, и от 30 до 40 массовых частей мономера метилметакрилата.

(Г) Сложноэфирное соединение фосфорной кислоты

Были использованы (г1) резорцинол-ди(бис-2,6-диметилфенил)фосфат-РХ-200, который можно приобрести в компании Daihachi Co., и в котором в структурной формуле (I) I=1, R1, R2, R4 и R5 являются 2,6-диметилфенильными радикалами, а R3 является производным резорцинола, и (г2) трифенилфосфат (ТФФ), который можно приобрести в компании Daihachi Co., и в котором в структурной формуле (I) I=0, R1, R2, R4 и R5 являются фенильными радикалами.

Примеры 1-4 и сравнительные примеры 1-14

Были приготовлены гранулы из композиций, в которых компоненты смешивали согласно Таблицам 1 и 2 с использованием двухшнекового экструдера с Ф=45 мм. Из гранул изготавливали панельный блок посредством экструзии из 10-унциевого экструдера при температуре смолы в диапазоне от 260 до 330°С и посредством формования в форме при температуре формы, равной от 60 до 100°С, который высушивали в течение более чем трех часов при 110°С. Ударную прочность по Изоду с вырезом (1/8", 1/4") блока измеряли согласно ASTM D256. Кроме того, с целью оценки химической стойкости смолы панельный блок с размерами 3 мм×100 мм×100 мм погружали на одну секунду в разбавитель для краски, после чего просушивали в течение 30 минут при 80°С. Измеряли нагрузку, создаваемую падающим шариком в определенной точке, и сравнивали ее с нагрузкой до погружения в растворитель. Кроме того, после определения типа повреждения смолы измеряли показатель хрупкого разрушения. Для оценки текучести из 10-унциевого экструдера экструдировали спиральный блок толщиной 1 мм при температуре смолы в диапазоне от 260 до 330°С в форму с температурой в диапазоне от 60 до 100°С, затем высушивали этот блок и измеряли длину инжекционного потока блока после инжекции.

Согласно результатам, приведенным в Таблицах 1 и 2, в примерах 1-4 использование синдиотактического стирольного полимера, привитого сополимера типа «ядро-оболочка» с использованием силиконовых каучуков, и сложноэфирного соединения фосфорной кислоты в предпочтительных соотношениях повышает химическую стойкость и текучесть поликарбонатных смол, тогда как ударопрочность остается неизменной, в отличие от сравнительных примеров 1-11, в которых использовали или исключительно поликарбонат, или синдиотактический стирольный полимер, привитой сополимер типа «ядро-оболочка» и сложноэфирное соединение фосфорной кислоты в нежелательных соотношениях, и от сравнительных примеров 12-14, в которых использовали привитой сополимер типа «ядро-оболочка», не содержащий силиконовых каучуков. Кроме того, в примере 1 и в сравнительном примере 6 текучесть повышалась, если синдиотактический стирольный полимер и сложноэфирное соединение фосфорной кислоты добавляли одновременно.

Настоящее изобретение легко может осуществить любой специалист в данной области техники. Предполагается, что многие модификации и изменения входят в объем настоящего изобретения, определенный в приведенной ниже формуле изобретения.

Изобретение относится к композиции поликарбонатной смолы, обладающей хорошей химической стойкостью, хорошей текучестью и хорошей ударопрочностью. Композиция содержит: (А) от 80 до 98,5 мас.ч. поликарбонатной смолы, (Б) от 0,5 до 10 мас.ч. синдиотактической полистирольной смолы, (В) от 1 до 30 мас.ч. привитого сополимера типа «ядро-оболочка» и (Г) от 0,01 до 10 мас.ч. сложноэфирного соединения фосфорной кислоты, при этом привитой сополимер (В) типа «ядро-оболочка» получен путем прививания к ядру из силиконовых каучуков одного или более прививаемых компонентов, выбранных из группы, состоящей из C1-C8алкилового эфира метакриловой кислоты, C1-C8эфира метакриловой кислоты, малеинового ангидрида и малеимида, замещенного в цикле C1-C4алкилом или фенилом. 2 н. и 7 з.п. ф-лы, 2 табл.

1. Композиция поликарбонатной смолы, содержащая

(A) от 80 до 98,5 мас.ч. поликарбонатной смолы,

(Б) от 0,5 до 10 мас.ч. синдиотактической полистирольной смолы,

(B) от 1 до 30 мас.ч. привитого сополимера типа «ядро-оболочка» и

(Г) от 0,01 до 10 мас.ч. сложноэфирного соединения фосфорной кислоты, отличающаяся тем, что привитой сополимер (В) типа «ядро-оболочка» получен путем прививания к ядру из силиконовых каучуков одного или более прививаемых компонентов, выбранных из группы, состоящей из С1-C8алкилового эфира метакриловой кислоты, C1-C8эфира метакриловой кислоты, малеинового ангидрида и малеимида, замещенного в цикле С1-C4алкилом или фенилом.

2. Композиция по п.1, отличающаяся тем, что поликарбонатная смола (А) выбрана из группы, состоящей из линейных поликарбонатов, разветвленных поликарбонатов и сополимеров сложных полиэфиров и карбонатов.

3. Композиция по п.1, отличающаяся тем, что синдиотактическая полистирольная смола (Б) имеет синдиотактическую регулярность молекулярной структуры, превышающую 97%.

4. Композиция по п.1, отличающаяся тем, что ядро из силиконовых каучуков включает силиконовый каучук и, необязательно, может дополнительно включать акрилатные каучуки, смешанные с силиконовыми каучуками.

5. Композиция по п.1, отличающаяся тем, что сложноэфирное соединение фосфорной кислоты (Г) изображается формулой (I):

в которой R1, R2, R4 и R5 независимо представляют собой С6-20арил или

алкилзамещенный С6-20арил,

R3 является С6-30арилом или алкилзамещенным С6-С30арильным производным

и среднее значение l принимает значения от 0 до 3.

6. Композиция по любому из пп.1-5, отличающаяся тем, что ударопрочность по Изоду (1/8”) композиции смолы превышает 70 кг·см/см, а ударопрочность по Изоду (1/4”) композиции смолы превышает 50 кг·см/см при испытании и измерении согласно ASTM D256.

7. Композиция по любому из пп.1-5, отличающаяся тем, что композиция смолы имеет ударопрочность, определенную по способу падающего шарика, превышающую 1000 Н до погружения образца в растворитель и превышающую 800 Н после погружения, при этом показатель хрупкого разрушения после погружения в растворитель составляет 25%.

8. Композиция по любому из пп.1-5, отличающаяся тем, что при экструзии гранула смолы растягивается более чем на 90 мм, если экструдируют спиральный блок толщиной 1 мм при температуре от 260 до 330°С из 10-унциевого экструдера в форму, температура которой лежит в пределах от 60 до 100°С.

9. Формованное изделие, содержащее композицию поликарбонатной смолы по любому из пп.1-5.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2171821C2 |

Авторы

Даты

2010-03-20—Публикация

2006-06-20—Подача