Изобретение относится к горной промышленности и может быть использовано при отработке месторождений полезных ископаемых, а именно при отработке маломощных месторождений кимберлитовых трубок.

Известен способ разработки месторождения кимберлитовой трубки, включающий вскрытие рудного тела наружными и внутренними наклонными съездами, раздельную буровзрывную отбойку руды и вскрышных пород, экскаваторную погрузку в автотранспорт и отгрузку вскрышных пород в отвал пустых пород, а руды - на обогатительную фабрику для обогащения и извлечения алмазов (А.С.Матвеев, В.Ф.Протасов «Развитие алмазной промышленности России и эффективность инвестиций». М., 2004, с.40-55).

Недостатком данного способа является ограниченная область его применения. Так, ввиду больших капитальных расходов строительство обогатительной фабрики возможно только при наличии достаточных объемов запасов, обеспечивающих работу фабрики на период не менее 15-20 лет. Поэтому для отработки малых кимберлитовых трубок данный способ не пригоден. Кроме того, автомобильный транспорт эффективно используется при расстояниях, не превышающих 3-4 км. В случае, когда новое месторождение алмазов открывается вдали промплощадки, на расстоянии, измеряемой десятками километров от действующей обогатительной фабрики, возможность ее отработки, как рентабельность работы малого карьера в этом случае определяется ценностью руды. Очевидно, что чем ценнее руда, тем дальше возможное расстояние перевозки. Однако высокие транспортные расходы делают отработку сравнительно бедных месторождений нерентабельными.

Известен способ разработки полезных ископаемых, согласно которому за пределами контура месторождения создают противофильтрационную завесу, рудное тело вскрывают котлованом, сооружают хвостохранилище, заполняют водой котлован, в котором монтируют драгу и землесосный снаряд, а затем посредством драгирования производят выемку рудного тела, причем рудное тело размечают на вертикальные концентрические блоки и производят глубоководное драгирование сверху вниз последовательной обработкой вертикальных концентрических блоков от центра котлована к его бортам с постепенным понижением горной выработки по центральному рудному столбу до проектной глубины, а перефирийных блоков - до предохранительного рудного целика, оставляемого в зоне контакта с вмещающими породами (пат. РФ №2081321, МКИ E21C 41/26, 06.09.94, опубл. 10.06.97. Бюл. №16).

Недостатком данного способа является малая эффективность добычных работ, связанная с недостаточной степенью полноты выемки, так как в способе не решен вопрос доработки оставляемых по контакту предохранительных рудных целиков. Кроме того, при наличии в рудном теле крупных ксенолитов (включений вмещающих пород), отличающихся от кимберлитов большей крепостью, могут возникнуть трудно решаемые технические проблемы по их разрушению. Также, проектная глубина карьера будет ограничиваться техническими возможностями поднятия пульпы, размерами рудного тела, сложностью обеспечения транспортной связи между поверхностью и добычной техникой. Так, Е.П.Жарницкий в работе «Землесосные снаряды с погружными грунтовыми насосами» («Недра», М., 1988) пишет, что при достаточно большой длине трубопровода (более 1 км) транспортирование гидросмесей плотностью 1300-1400 кг/м3 может столь значительно увеличить энергозатраты, что сделает такой гидротранспорт технически и экономически нецелесообразным. Расчеты показывают, что даже при отработке кимберлитовых тел минимальных размеров длина трубопровода может достичь такой длины уже при глубине карьера 50-60 м.

Наиболее близким по технической сущности и достигаемому результату является способ разработки россыпных месторождений, включающий удаление торфов, подготовку к выемке, выемку и обогащение песков, причем на участке месторождения устанавливают генераторы низкочастотных колебаний, участок обводняют, проводят озвучивание этого участка, осушают, удаляют торфа и пески, при этом нижний слой песков оставляют, затем вынимают нижний слой песков до плотика и подают на обогащение (пат. РФ №2106495, МКИ E21C 41/00, 04.08.94, опубл. 10.03.98. Бюл. №7).

Недостатками данного способа являются ограниченная область применения (только для россыпных месторождений) и большие потери добываемого ископаемого. Поскольку основным условием эффективного разделения полезного компонента от пустых пород является раздельность всех частичек вмещающей среды и полезного компонента, способ может быть применен только на россыпных месторождениях, где частички полезного компонента содержатся между отдельными зернами песков. Способ предусматривает после озвучивания удаление верхнего слоя песков и отгрузку в отвал. При воздействии волнами низкой частоты на массив песков эффективность перемещения полезного компонента от верхних слоев к нижним зависит от многих факторов, к которым следует отнести: плотность и глинистость песков; интенсивность воздействия волн низкой частоты; гранулометрический состав. Горно-геологические условия многих месторождений показывают, что выдержанность вышеназванных параметров как в плане, так и по вертикали чаще всего бывает неравномерной. Интенсивность воздействия волн низкой частоты также не может быть равномерной, т.к. генераторы на полигоне размещаются в шахматном порядке, следовательно, сила воздействия волн низкой частоты будет убывающей от точки нахождения каждого отдельного генератора. Поэтому, линия границы между продуктивным и непродуктивным слоями, образуемая при озвучивании массива песков, будет иметь сложную выпукло-вогнутую форму. При этом точное определение данной границы в полевых условиях не представляется возможным. Технологически снятие слоя, идущего в отвал пустых пород, производится по прямой линии. При этом потери полезного компонента неизбежны и могут быть достаточно велики, так как полной гарантии перемещения в процессе озвучивания массива песков всех частичек полезного компонента вниз нет.

Техническим результатом изобретения является повышение эффективности способа разработки маломощных месторождений, удаленных от промышленных площадок благодаря сокращению транспортных расходов и расходов на обогащение за счет снижения объема руды, доставляемого на обогатительную фабрику.

Указанный технический результат достигается тем, что в известном способе отработки кимберлитовых месторождений, раздельную выемку вскрыши и руды из карьера, первичное обогащение обводненной руды озвучиванием, выемку и транспортирование дезинтегрированной руды на дальнейшее обогащение, выемку руды производят взрыванием, первичное обогащение обводненной руды озвучиванием производят в предварительно сооруженном бассейне-отстойнике, разделенном плотиной на шламоотстойник, водосборник чистой воды и, по меньшей мере, два водоема для временного складирования и дезинтеграции руды; взорванную руду размещают в водоем для временного складирования и дезинтеграции руды; после озвучивания обводненной руды поднимают уровень воды в водоеме и самотеком сбрасывают ее в шламоотстойник, осветленную воду из которого перебрасывают в водоем для временного складирования и дезинтеграции руды; параллельно складируют следующую партию взорванной руды в свободный водоем и повторяют цикл операций по первичному обогащению следующей партии руды. Выемку руды взрыванием в карьере производят из расчета достижения кусковатости минимального размера, то есть с применением допустимо-максимального удельного расхода ВВ, устанавливаемого по формуле:

qвв=((Нскв-Нмин. заб)×Рскв)/(а×в×Ну), кг/м3,

где Нскв - глубина бурения скважины, м;

Нмин. заб - минимальная высота забойки, м;

Рскв - вместимость скважин, кг/м;

а - расстояние между скважинами, м;

в - расстояние между рядами скважин, м;

Ну - высота рабочего уступа; м,

причем а=в=К·dскв, где dскв - диаметр скважин, м; а К - коэффициент для установления минимального допустимого расстояния между скважинными зарядами, обеспечивающего нормальную сохранность кристаллов алмазов.

Бассейн-отстойник сооружают на расстоянии от карьера, безопасном по воздействию массовых взрывов на участке, представленном скальными горными породами, в русле реки. Пульпу дезинтегрированной руды из шламоотстойника временно складируют на площадке для декантации.

В предлагаемом способе новыми признаками в сравнении с прототипом являются то, что выемку руды производят взрыванием в карьере, первичное обогащение обводненной руды озвучиванием производят в предварительно сооруженном бассейне-отстойнике, разделенном плотиной на шламоотстойник, водосборник чистой воды и, по меньшей мере, два водоема для временного складирования и дезинтеграции руды; взорванную руду размещают в водоем для временного складирования и дезинтеграции руды; после озвучивания обводненной руды поднимают уровень воды в водоеме и самотеком сбрасывают ее в шламоотстойник, осветленную воду из которого перебрасывают в водоем для временного складирования и дезинтеграции руды; параллельно складируют следующую партию взорванной руды в свободный водоем и повторяют цикл операций по первичному обогащению следующей партии руды. Выемку руды взрыванием в карьере производят из расчета достижения кусковатости минимального размера, то есть с применением допустимо-максимального удельного расхода ВВ, устанавливаемого по формуле:

qвв=((Нскв-Нмин. заб)×Рскв)/(а×в×Ну), кг/м3,

где Нскв - глубина бурения скважины, м;

Нмин. заб - минимальная высота забойки, м;

Рскв - вместимость скважин, кг/м;

а - расстояние между скважинами, м;

в - расстояние между рядами скважин, м;

Ну - высота рабочего уступа; м,

причем а=в=К·dскв, где dскв - диаметр скважин, м; а К - коэффициент для установления минимального допустимого расстояния между скважинными зарядами, обеспечивающего нормальную сохранность кристаллов алмазов.

Бассейн-отстойник сооружают на расстоянии от карьера, безопасном по воздействию массовых взрывов на участке, представленном скальными горными породами, в русле реки. Пульпу дезинтегрированной руды из шламоотстойника временно складируют на площадке для декантации.

Строительство обогатительной фабрики требует больших капитальных вложений, которые, как правило, становятся рентабельными при сроке службы фабрики в течение не менее 15-20 лет. Поэтому маломощные алмазоносные трубки, которые могут быть отработаны в течение 5-10 лет, как правило, оставляют до лучших времен не разработанными. Величина чистой прибыли в алмазодобывающей промышленности зависит во многом от содержания ценного компонента в единице объема руды. При доставке руды с таких месторождений до ближайшей обогатительной фабрики экономические показатели работы зависят от расстояния и содержания полезного компонента, то есть от ценности руды.

Предварительное отделение 50-60% рудной мелочи дает возможность на такое количество горной массы уменьшить объемы перевозки и обогатительных работ на фабрике. При этом благодаря удалению мелкой фракции ценность единицы руды возрастает примерно в 2 раза.

Согласно опыту ведения БВР на алмазодобывающих карьерах вследствие применения максимально допустимого удельного расхода ВВ будет достигнута такая степень дробления руды, при которой содержание мелких фракций размером <100 мм составит не менее 70-80% общего объема взорванной руды, а количество частиц размером <2-3 мм, которое поднимается до верхних слоев пульпы при размещении взорванной руды в воде и воздействии волнами низкой частоты, составит 35-40% от общего объема фракции <100 мм. Таким образом, во взорванной руде содержание частиц, поддающихся транспортированию водой без дополнительной дезинтеграции, составит порядка 25%.

Отдельные куски кимберлита во взорванной руде, как правило, находятся в достаточно разупрочненном состоянии. Как показывает практика эксплуатации алмазоносных месторождений, взорванная руда интенсивно дезинтегрирует под воздействием солнечной радиации. Так, за один летний сезон (3 месяца) полностью распадаются куски негабаритного размера диаметром до 1,5-2,0 м. А при размещении их в воде процесс дезинтеграции идет еще быстрее. Диаметр среднего куска во взорванной руде при применении штатных параметров БВР равен 0,30-0,40 м. При более интенсивном дроблении, свойственном данному способу, диаметр среднего куска составит 0,15-0,20 м. Поэтому при интенсификации процесса дезинтеграции путем воздействия волн низкой частоты общий объем частиц <20-30 мм составит порядка 60-65%.

Совокупность признаков данного технического решения не выявлена из патентной документации и научно-технической информации, что свидетельствует об изобретательском уровне заявляемого технического решения.

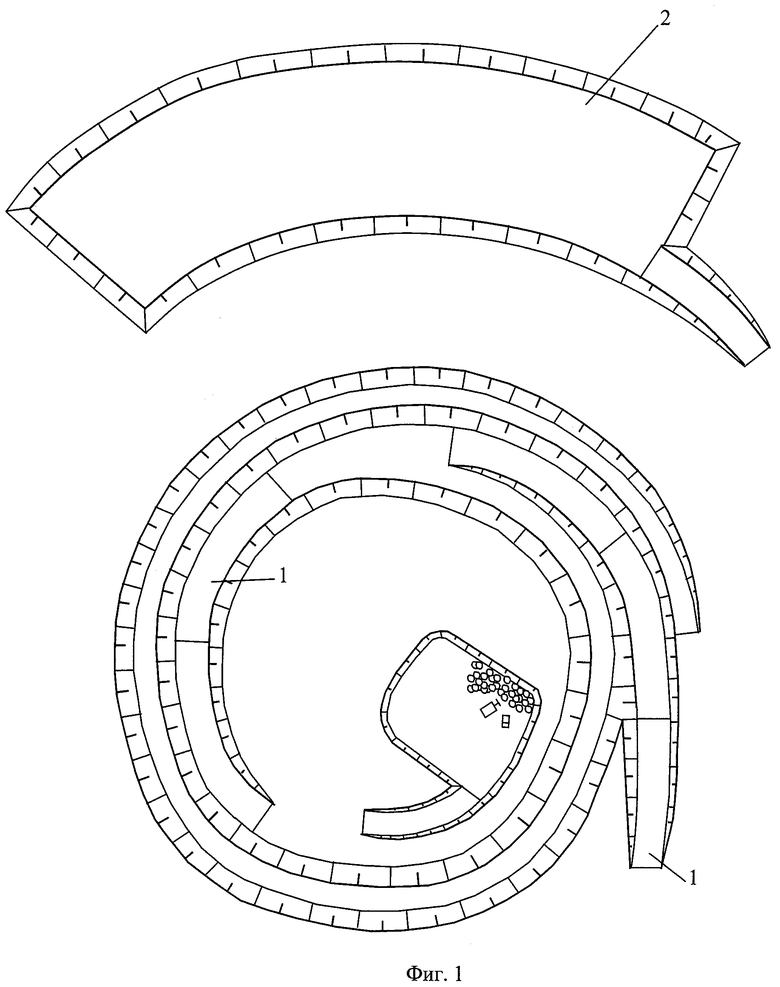

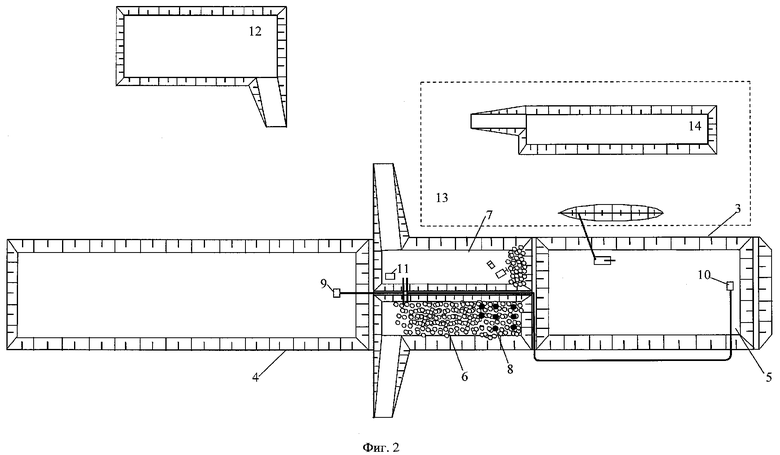

Способ поясняется фиг.1 и 2

На фиг.1 показана принципиальная схема разработки карьера, на фиг.2 - схема бассейна-отстойника, где

1 - наружные и внутренние наклонные спиральные съезды;

2 - отвалы пустой породы;

3 - бассейн-отстойник;

4 - водосборник чистой воды;

5 - шламоотстойник;

6-7 - водоемы для временного складирования и дезинтеграции руды;

8 - генераторы низкочастотных излучений;

9, 10, 11 - насосы;

12 - склад временного хранения руды;

13 - площадка для декантации пульпы дезинтегрированной руды;

14 - отвал дезинтегрированной руды.

Способ реализуют следующим образом:

Отработку рудного тела осуществляют открытыми горными работами - карьером.

Вскрытие и подготовку рудного тела к добыче производят системой наружных и внутренних наклонных съездов 1. Рыхление вскрышных пород и руды для выемки ведут раздельно буровзрывным способом. На вскрышном и добычном блоках с помощью карьерных буровых станков согласно проекту БВР производят бурение взрывных скважин, которые заряжают взрывчатым веществом и взрывают.

Взрывание руды производят из расчета достижения кусковатости минимального размера, то есть с применением допустимо-максимального удельного расхода ВВ, устанавливаемого по формуле:

qвв=((Нскв-Нмин. заб)×Рскв)/(а×в×Ну), кг/м3,

где Нскв - глубина бурения скважины, м;

Нмин. заб - минимальная высота забойки, м;

Рскв - вместимость скважин, кг/м;

а - расстояние между скважинами, м;

в - расстояние между рядами скважин, м;

Ну - высота рабочего уступа; м,

причем а=в=К·dскв, где dскв - диаметр скважин, м; а К - коэффициент для установления минимального допустимого расстояния между скважинными зарядами, обеспечивающего нормальную сохранность кристаллов алмазов.

Вскрышные породы после буровзрывного рыхления с помощью одноковшового экскаватора погружают в автосамосвалы и отгружают во внешние отвалы пустых пород 2.

Одновременно со вскрышными работами на расстоянии от карьера, безопасном по воздействию массовых взрывов, сооружают бассейн-отстойник 3, разделенный Н-образной плотиной на водосборник чистой воды 4, шламоотстойник 5, и, по меньшей мере, два водоема для временного складирования и дезинтеграции руды 6 и 7.

Для строительства данного сооружения выбирают участок, представленный скальными горными породами, расположенный ниже местонахождения карьера по отметкам поверхности земли.

С началом добычных работ в один из водоемов для временного складирования и дезинтеграции руды 6 складируется взорванная в карьере руда, на слой взорванной руды устанавливают генераторы низкочастотных колебаний 8, водоем 6 заполняют водой, затем с помощью генераторов низкочастотных колебаний 8 взорванную руду озвучивают, вследствие чего мелочь взорванного кимберлита поднимается во взвесь. Уровень воды в водоеме с помощью насосов 9 поднимается и через плотину перебрасывается в шламоотстойник 5. Освобожденные взрывом и действием воды мелкие кристаллы алмазов, имея больший удельный вес, чем кимберлиты, во взвесь не поднимаются и остаются в водоеме для временного складирования и дезинтеграции руды 6. Осветленная вода с дальней от плотины точки шламоотстойника 5 с помощью насосов 10 возвращается в водоем для временного складирования и дезинтеграции руды 6. Во время выполнения данной операции во втором водоеме для временного складирования и дезинтеграции руды 7 производится складирование следующей партии взорванной руды. После переброски 50-60% объема соскладированной руды в виде взвеси в шламоотстойник 5 вода с первого водоема для временного складирования и дезинтеграции руды 6 перекачивается с помощью насосов 11 во второй водоем 7 и повторяют цикл операций по первичному обогащению следующей партии руды.

После первичного обогащения оставшуюся часть взорванной руды на дне водоема для временного складирования и дезинтеграции руды 6 с помощью погрузчика грузят в автосамосвалы и транспортируют на обогатительную фабрику или на склад временного хранения руды 12. Пульпу дезинтегрированной руды со дна шламоотстойника 5 землесосом временно складируют на площадке для декантации дезинтегрированной руды 13, а затем с помощью погрузочной техники грузятся в автосамосвалы и отгружают в отвал дезинтегрированной руды 14.

Таким образом, в результате предварительного отделения мелочи количество руды, требующей дальнейшей транспортировки и переработки (обогащения) уменьшается на 50-60%. При удаленности месторождения от промплощадки это обстоятельство является основным преимуществом предлагаемого изобретения.

Пример конкретного выполнения способа.

Пример использования предлагаемого способа проиллюстрирован отработкой кимберлитовой маломощной трубки «Зарница», расположенной на расстоянии 18 км от обогатительной фабрики.

Согласно проекту данное месторождение отрабатывают открытым способом (фиг.1). Вскрытие и подготовку рудного тела к добыче производят системой наружных и внутренних наклонных спиральных съездов 1. Рыхление вскрышных пород и руды для выемки с помощью буровзрывного способа ведут раздельно. Для этого на вскрышном или добычном блоке с помощью карьерных буровых станков согласно проекту БВР производят бурение взрывных скважин, которые заполняют взрывчатым веществом и взрывают.

Взрывание руды производят из расчета достижения средней кусковатости минимального размера, то есть с применением допустимо-максимального удельного расхода ВВ, устанавливаемого по формуле

qвв=((Нскв-Нмин. заб)×Рскв)/(а×в×Ну), кг/м3,

где Нскв - глубина бурения скважины, м;

Нмин. заб - минимальная высота забойки, м (из опыта работы алмазодобывающих карьеров Нмин.заб=2,5 м);

Рскв - вместимость скважин, кг/м;

а - расстояние между скважинами, м;

в - расстояние между рядами скважин, м;

Ну - высота рабочего уступа; м,

причем а=в=К·dскв, где dскв - диаметр скважин, м; а К - коэффициент для установления минимального допустимого расстояния между скважинными зарядами, обеспечивающего нормальную сохранность кристаллов алмазов.

Для алмазодобывающих карьеров Компании К=22÷24. Данный коэффициент был определен экспериментальным путем. Установлено, что при расстояниях между скважинами, меньших К·dскв, наблюдается увеличение доли поврежденных взрывом алмазов («Информационный отчет о промышленных испытаниях параметров БВР при использовании скважин диаметром 190 и 250 мм на карьере «Комсомольский» для оценки сохранности кристаллов алмазов», Бондаренко И.Ф., Макарский И.В., Бахтин В.А., Мирный, 2004).

Для скважин диаметром 0,250 м при использовании эмульсионного взрывчатого вещества «Иремекс 560» удельный расход ВВ составляет

qвв=((18,0-2,5)×62)/(6,0×6,0×15)=1,779, кг/м3, что превышает удельный расход обычного способа отработки на 90%.

Вскрышные породы после буровзрывного рыхления с помощью одноковшового экскаватора погружают в автосамосвалы для отгрузки во внешние отвалы пустых пород 2.

Одновременно со вскрышными работами, на безопасном по воздействию массовых взрывов от карьера расстоянии (желательно в русле водопритока) сооружают бассейн-отстойник 3, разделенный плотиной на водосборник чистой воды 4, шламоотстойник 5 и два водоема для временного складирования и дезинтеграции руды 6 и 7 (фиг 2).

Для строительства данного сооружения выбирают участок, представленный скальными горными породами и расположенный ниже местонахождения карьера по отметкам поверхности земли. Безопасное расстояние рассчитывают согласно гл. VII-VIII «Единых правил безопасности при взрывных работах» (ПБ 13-4007-01). Для сопоставимых с карьером «Зарница» объемов одновременно взрываемых горных пород безопасное расстояние составляет порядка 350-400 м. С учетом того, что работа сооружений не должно приостанавливаться во время массовых взрывов и применение увеличенного удельного расхода ВВ минимальное расстояние от карьера до сооружений принимают равным 1000 м.

Поскольку технологией предусмотрена автомобильная транспортировка взорванной руды с экскаваторной погрузкой, ширина водоема для временного складирования и дезинтеграции руды должна соответствовать техническим параметрам горно-транспортной техники с учетом требований техники безопасности. Радиус разворота автомобиля «CATERPILLAR 785C» составляет 30,6 м. Минимально допустимое расстояние от автомобиля до откоса уступа водоема для временного складирования и дезинтеграции руды принимают равным 2,0 м. Тогда минимальная ширина водоема для временного складирования и дезинтеграции руды будет равна Швод=30,6+(2×2)=34,6≈35,0, м. С учетом неравномерности объемов горных работ ширину водоема для временного складирования и дезинтеграции руды Швод принимают равной 50,0 м. Высота складирования взорванной руды в водоем для временного складирования и дезинтеграции руды Hp1 равна 4,0 м. Тогда, минимальная длина водоема для временного складирования и дезинтеграции руды, установленная из условия размещения объема руды, взорванного за 1 раз, составит

Lмин1=Vp2:Hp1:Швод (м).

В данном случае Lмин1=28080:4:50=140,4 м, а полезная длина Lвoд=150 м. С началом добычных работ в один из водоемов для складирования и дезинтеграции руды 6 складируют взорванную в карьере и доставленную автосамосвалами руду слоем высотой 3-4 м. На слой взорванной руды устанавливают генераторы низкочастотных колебаний, водоем для временного складирования и дезинтеграции руды 6 заполняют водой, включают генераторы низкочастотных колебаний 8, и начинают озвучивание взорванной руды. Относительно небольшая толщина слоя складирования взорванной руды определяется исходя из технических характеристик погрузочной машины (высота подъема ковша погрузчика L-1100 - до 4,9 м) и возможностью обеспечения эффективного воздействия акустических волн на всю толщину слоя взорванной руды. Погрузку руды осуществляют колесными погрузчиками L-1100 с емкостью ковша 16 м3 или экскаваторами Demag H285S, с емкостью ковша 16 м3, принятыми проектом для работы в карьере. Под воздействием озвучивания слоя руды мелочь взорванного кимберлита поднимается во взвесь. Кроме того, ускоряется процесс разрушения отдельных кусков руды под действием акустической кавитации.

Ценный компонент (алмаз) обладает более высокой плотностью, чем частицы кимберлита. Поэтому при колебательных движениях по мере распространения волн по обводненному массиву руда, содержащая алмазы либо алмазы в чистом виде опускаются на дно водоема.

Поднимают уровень воды в водоеме с помощью подачи воды насосом 9 и перебрасывают самотеком через плотину в шламоотстойник 5. Освобожденные взрывом и действием озвучивания в воде мелкие кристаллы алмазов, имея больший удельный вес (3,5 г/см3), чем кимберлиты (2,32 г/см3), при соотношении Т:Ж=20:80 во взвесь не поднимаются и остаются на дне водоема. Осветленную воду с дальней от плотины точки шламоотстойника 5 с помощью насоса 10 возвращают в водоем для временного складирования и дезинтеграции руды 6. Во время выполнения данной операции во втором водоеме для временного складирования и дезинтеграции руды 7 производится складирование следующей партии взорванной руды.

После переброски 50-60% объема складированной руды в виде взвеси (пульпы) в шламоотстойник 5 воду с первого водоема для временного складирования и дезинтеграции руды 6 насосом 11 перекачивают во второй водоем для временного складирования и дезинтеграции руды 7, а оставшуюся на дне водоема 6 дезинтегрированную руду с помощью погрузчика грузят в автосамосвалы и транспортируют на обогатительную фабрику или на склад временного хранения обогащенной руды 12. Таким образом, в результате предварительного - первичного обогащения руды - отделения мелочи, количество руды, требующей транспортировки на обогатительную фабрику и дальнейшей переработки уменьшается на 50-60%. При удаленности месторождения от промплощадки это обстоятельство является основным преимуществом предлагаемого изобретения.

Кроме того, благодаря применению природной воды без каких-либо добавок, процесс предварительного обогащения руды является экологически чистым. Следовательно, отделенная часть рудной мелочи может быть складирована без специальных предупредительных мер на земной поверхности.

Для освобождения емкости шламоотстойника 5 выполняют работу по перемещению пульпы дезинтегрированной руды. Для этого с помощью землесосного снаряда пульпу дезинтегрированной руды из шламоотстойника 5 подают на наклонную площадку 13 для декантации, складируя таким образом, чтобы расстояние между ее нижней границей и бортом шламоотстойника составляло 6,5-7,0 м для проезда бульдозерной техники. Наклонная площадка 13 для декантации пульпы дезинтегрированной руды сооружается в непосредственной близости от шламоотстойника 5.

Часть воды по наклонной поверхности площадки 13 для декантации дезинтегрированной руды самотеком возвращают в шламоотстойник 5, а оставшуюся часть обезвоженной дезинтегрированной руды с помощью бульдозерной и горно-транспортной техники перемещают на площадку и складируют в отвал 14 дезинтегрированной руды, который в дальнейшем может быть подвергнут техногенной разработке. Для того чтобы вода, содержащаяся в пульпе дезинтегрированной руды при складировании, стекала без увлечения рудной мелочи наклон площадки 13 для декантации пульпы дезинтегрированной руды должен быть в пределах 2°-3°.

Цикл операций по первичному обогащению руды в условиях Крайнего Севера повторяют на протяжении всего теплого времени года, то есть в течение 4-5 месяцев. В условиях месторождений, находящихся в зонах постоянной плюсовой температуры (африканские алмазоносные кимберлитовые месторождения), способ отработки эффективен в течение всего года.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК И ПЛАВУЧАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312989C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА ПОД ВОДОЕМОМ ПОСЛЕ ОТРАБОТКИ КАРЬЕРА | 2014 |

|

RU2568452C1 |

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 1994 |

|

RU2081321C1 |

| СПОСОБ ДОБЫЧИ АЛМАЗОВ ИЗ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2000 |

|

RU2171144C1 |

| Способ разработки кимберлитовых месторождений | 2017 |

|

RU2664281C1 |

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 2011 |

|

RU2465460C2 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК В СЛОЖНЫХ ГИДРОГЕОЛОГИЧЕСКИХ УСЛОВИЯХ | 2001 |

|

RU2258810C2 |

| Способ доработки глубоких кимберлитовых карьеров | 2017 |

|

RU2661769C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА ПОД ВОДОЕМОМ ПОСЛЕ ОТРАБОТКИ КАРЬЕРА | 2014 |

|

RU2551585C1 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

Изобретение относится к горной промышленности и может быть использовано при отработке месторождений полезных ископаемых, а именно при отработке маломощных месторождений кимберлитовых трубок. Техническим результатом является сокращение транспортных расходов и расходов на обогащение за счет снижения объема руды, доставляемого на обогатительную фабрику. Способ включает раздельную выемку вскрыши и руды из карьера, первичное обогащение обводненной руды озвучиванием, выемку и транспортирование дезинтегрированной руды на дальнейшее обогащение. Выемку руды производят взрыванием, первичное обогащение обводненной руды озвучиванием производят в предварительно сооруженном бассейне-отстойнике, разделенном плотиной на шламоотстойник, водосборник чистой воды и, по меньшей мере, два водоема для временного складирования и дезинтеграции руды. Взорванную руду размещают в водоем для временного складирования и дезинтеграции руды, после озвучивания обводненной руды поднимают уровень воды в водоеме и самотеком сбрасывают ее в шламоотстойник, осветленную воду из которого перебрасывают в водоем для временного складирования и дезинтеграции руды. Параллельно складируют следующую партию взорванной руды в свободный водоем и повторяют цикл операций по первичному обогащению следующей партии руды. 3 з.п. ф-лы, 2 ил.

1. Способ отработки кимберлитовых месторождений, включающий раздельную выемку вскрыши и руды из карьера, первичное обогащение обводненной руды озвучиванием, выемку и транспортирование дезинтегрированной руды на дальнейшее обогащение, отличающийся тем, что выемку руды производят взрыванием, первичное обогащение обводненной руды озвучиванием производят в предварительно сооруженном бассейне-отстойнике, разделенном плотиной на шламоотстойник, водосборник чистой воды и, по меньшей мере, два водоема для временного складирования и дезинтеграции руды, взорванную руду размещают в водоем для временного складирования и дезинтеграции руды, после озвучивания обводненной руды поднимают уровень воды в водоеме и самотеком сбрасывают ее в шламоотстойник, осветленную воду из которого перебрасывают в водоем для временного складирования и дезинтеграции руды, параллельно складируют следующую партию взорванной руды в свободный водоем и повторяют цикл операций по первичному обогащению следующей партии руды.

2. Способ по п.1, отличающийся тем, что выемку руды взрыванием в карьере производят из расчета достижения кусковатости минимального размера, то есть с применением допустимо - максимального удельного расхода ВВ, устанавливаемого по формуле

qвв=((Нскв-Нмин.заб)·Рскв)/(а·b·Ну), кг/м3,

где Нскв - глубина бурения скважины, м;

Нмин. заб - минимальная высота забойки, м;

Рскв - вместимость скважин, кг/м;

а - расстояние между скважинами, м;

в - расстояние между рядами скважин, м;

Ну - высота рабочего уступа, м;

причем а=b=К·dскв,

где dcкв - диаметр скважин, м; К - коэффициент для установления минимального допустимого расстояния между скважинными зарядами, обеспечивающего нормальную сохранность кристаллов алмазов.

3. Способ по п.1, отличающийся тем, что бассейн-отстойник сооружают на расстоянии от карьера, безопасном по воздействию массовых взрывов на участке, представленном скальными горными породами, в русле реки.

4. Способ по п.1 или 2, отличающийся тем, что пульпу дезинтегрированной руды из шламоотстойника временно складируют на площадке для декантации.

| СПОСОБ РАЗРАБОТКИ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 1994 |

|

RU2106495C1 |

| СПОСОБ СЕЛЕКТИВНОЙ РАЗРАБОТКИ АЛМАЗОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2117762C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2002 |

|

RU2261331C2 |

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 1994 |

|

RU2081321C1 |

| US 3782539 A, 01.01.1974. | |||

Авторы

Даты

2010-03-20—Публикация

2008-09-08—Подача