Изобретение относится к области получения методом электроформования волокнистых полимерных фильтрующих материалов, используемых для защиты органов дыхания и окружающей среды от токсичных аэрозолей.

Сущность метода электроформования заключается в получении при создании разности электрических потенциалов ультратонких (1-10 мкм) полимерных волокон из раствора волокнообразующего полимера с последующим осаждением волокон на подложку или без нее.

Под действием электрического поля происходит нейтрализация сил поверхностного натяжения раствора, в результате чего он вытекает в виде тонкой нити из дозирующего устройства, являющегося полюсом высокого напряжения, и расщепляется на множество более тонких нитей. В процессе испарения растворителя нити превращаются в сухие волокна, которые осаждаются на противоположно заряженном приемном электроде.

Основа метода, характеристики полученных с его использованием фильтрующих материалов и области их использования подробно описаны в книге Э.А.Дружинина «Производство и свойства фильтрующих материалов Петрянова из ультратонких полимерных волокон», Москва, 2007, с.16-96, 156-164, и книге Ю.Н.Филатова «Электроформование волокнистых материалов СЭФВ-процесс», М.: Нефть и газ, 1997, с.3-7.

Известен способ получения фильтрующего материала из сополимера стирола с акрилонитрилом с диаметром волокон 1-10 мкм из прядильного раствора, содержащего дихлорэтан, электролитические добавки и растворители из ряда: ацетон или метилэтилкетон, или этилацетат, или бутилацетат (патент RU 2182511, В 01039/16, 2002.05.20).

Недостатком данного способа является то, что фильтрующий материал, полученный на его основе имеет низкую механическую прочность.

Известен способ получения фильтрующего материалов ФПП-15-1,5 по ТУ 6-16-2813-84; ФПП -15-1,0 по ТУ 6-16-2502-81; ФПП-15-0,8 по ТУ 6-16-2090-84; ФПП-15-0,6 по ТУ 6-16-2571-85, основанный на переработке 10-12 мас.% прядильного раствора смолы поливинилхлоридной хлорированной в дихлорэтане методом электроформования с последующим наложением волокон на подложку из марли или полотна клееного. В качестве технологической добавки для регулирования вязкости и удельной электропроводности прядильного раствора, а также скорости волокнообразования используется спирт этиловый. Для регулирования электропроводности в раствор также вводят электролитические добавки. Данный способ позволяет получать фильтрующий материал ФПП с различными защитными характеристиками. Недостатком метода является относительно низкая разрывная нагрузка волокнистого слоя (0,49-1,18 Н, 0,05-0,12 кгс).

Известен волокнистый фильтрующий материал из сополимера стирола с метилметакрилатом и акрилонитрилом, содержащий волокна 6-10 мм в количестве 70-80% и волокна диаметром 1-2 мм в количестве 20-30%, а также способ его получения путем электростатического формования из раствора полимера в органическом растворителе (патент RU 2049525, В01 039/16, опубл. 1995.12.10).

Данный материал имеет недостаточно высокие механические характеристики.

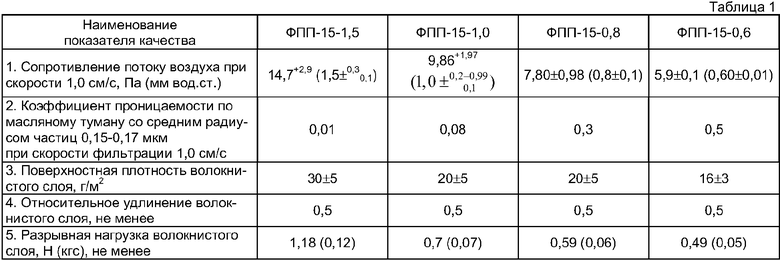

Известен волокнистый фильтрующий материал ФПП-15-1,5 по ТУ 6-16-2813-84, ФПП-15-1,0 по ТУ 6-16-2502-81, ФПП-15-0,8 по ТУ 6-16-2090-84, ФПП-15-0,6 по ТУ 6-16-2571-85 со следующими показателями, представленными в табл.1.

Данный материал имеет недостаточно высокие механические характеристики.

Известно средство защиты органов дыхания по патенту 2182511 (опубл. 2002.05.20), содержащее рабочий слой из полимерных волокон с диаметром 1-10 мкм, защитный слой из марли и фильтродержатель, причем рабочий слой выполнен из волокон сополимера стирола с акрилонитрилом, с поверхностной плотностью 20-80 г/м2 и аэродинамическим сопротивлением 3-60 Па при скорости потока воздуха 1 см/с.

Недостатком данного средства защиты органов дыхания является низкая механическая прочность используемого фильтрующего материала.

Предлагаемым изобретением решается задача разработки способа получения фильтрующего материала, позволяющего получать фильтрующий материал с высокими механическими характеристиками при сохранении защитных характеристик, необходимых при использовании этого материала в средствах для защиты органов дыхания.

Поставленная задача решается описываемым способом получения фильтрующего материала путем электроформования волокна с диаметром 1-10 мкм из 5-20 мас.% раствора полимера в органическом растворителе, имеющего вязкость 3,5-5,0 Пуаз при напряжении электроформования 60-140 кВ, причем в качестве полимера используют хлорированные полиэтилен или полипропилен класса высокохлорированные полиолефины, имеющие степень хлорирования 64-66% и молекулярный вес (2-15)·105. Данный выбор основан на следующих основных свойствах полимера, обусловливающих заданные свойства продукта, а именно: способность образовывать однородные стабильные растворы при растворении в ряде органических растворителях, гидрофобность в сочетании с высоким электрическим сопротивлением, высокая химическая стойкость к кислотам и щелочам, высокая термическая стойкость, высокие значения прочности при растяжении и относительного удлинения.

Поставленная задача решается также фильтрующим материалом, полученным описанным выше способом, причем в качестве полимера используют хлорированные полиэтилен или полипропилен, имеющие степень хлорирования 64-66% и молекулярный вес (2-15)·105.

Поставленная задача решается также средством для защиты органов дыхания, содержащим рабочий слой из полимерных волокон, причем в качестве полимера используют хлорированные полиэтилен или полипропилен, имеющие степень хлорирования 64-66% и молекулярный вес (2-15)·105.

Благодаря заявленному способу получен фильтрующий материал с улучшенными механическими свойствами, причем фильтрующий материал обладает необходимыми свойствами для изготовления индивидуальных средств защиты.

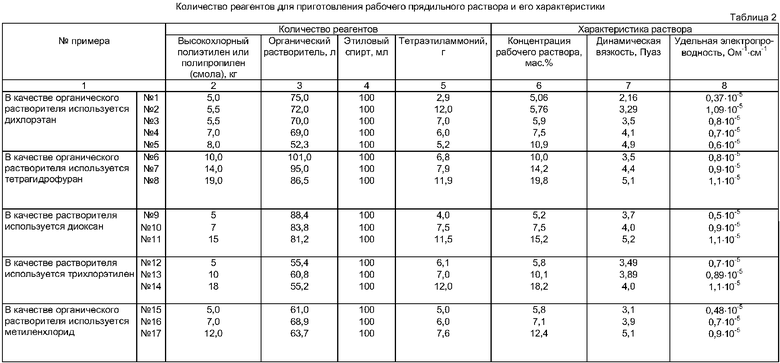

Примеры получения фильтрующего материала представлены в табл.2, 3.

Приготавливают 5-20 мас.% прядильный раствор высокохлорированного полиэтилена или полипропилена, имеющего степень хлорирования 64-66% и молекулярный вес (2-15)·105, в органическом растворителе (см. табл.2). Раствор должен быть однородным (без примеси твердых частиц), т.е. полимер полностью растворим в выбранном растворителе. В приготовленном растворе указанной массовой концентрации определяется динамическая вязкость. В качестве технологической добавки для регулирования электропроводности используется раствор тетраэтиламмония в этиловом спирте (см. табл.2). Затем проводят электроформование волокнистого слоя в диапазоне электрического напряжения 60-140 кВ и давлении прядильного раствора 0,6-2,0 кгс/см2.

Как показали лабораторные испытания, полученные в соответствии с изобретением фильтрующие материалы имеют волокна со средним диаметром 1-10 мкм, обладают высокими защитными характеристиками, а именно: коэффициентом проницаемости стандартного масляного тумана со средним радиусом частиц 0,15-0,17 мкм при скорости 1 см/с от 0,0002 до 0,12, улучшенными механическими свойствами (разрывная нагрузка от 2,1 до 4,3), сопротивление потоку воздуха 0,5-1,35 мм вод.ст. (4,9-13,23 Па) при скорости потока воздуха 1 см/с, относительном удлинении в пределах 0,4-0,66 (см. табл.3).

Описанный фильтрующий материал был изготовлен на производственной базе ОАО «Сорбент», из которого получена опытная партия средств индивидуальной защиты органов дыхания типа «Лепесток», «У-2К», содержащих рабочий слой из заявленного материала, нанесенного на подложку из аппретированной марли, а также проведены испытания респираторов типа Ф-62, РПГ-67, РУ-60М, которые дали положительный результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И РЕСПИРАТОР | 2005 |

|

RU2283164C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕСПИРАТОР | 2008 |

|

RU2376053C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 2008 |

|

RU2357785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ПОЛИМЕРНОГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2011 |

|

RU2492912C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ИЗ ПОЛИМЕРНЫХ ВОЛОКОН БЕЗ ТКАНЕВЫХ ПОДЛОЖЕК | 2013 |

|

RU2606222C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СРЕДСТВО ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2001 |

|

RU2182511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СРЕДСТВО ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2003 |

|

RU2248838C1 |

| Фильтрующий пакет, способ получения мембраны для него и способ изготовления противоаэрозольного фильтра противогаза | 2018 |

|

RU2675924C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СРЕДСТВ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ, СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО СЛОЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И СРЕДСТВО ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ НА ЕГО ОСНОВЕ | 2000 |

|

RU2170607C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2012 |

|

RU2477165C1 |

Изобретение относится к области получения полимерных волокнистых фильтрующих материалов. Предложен способ получения фильтрующего материала путем электроформования волокна с диаметром 1-10 мкм из 5-20 мас.% раствора полимера в органическом растворителе, имеющего вязкость 3,5-5,0 Пуаз, при напряжении электроформования 60-140 кВ, в котором в качестве полимера используют хлорированные полиэтилен или полипропилен, имеющие степень хлорирования 64-66% и молекулярный вес (2-15)·105. Полученный материал используют в средствах для защиты органов дыхания, в качестве рабочего слоя, нанесенного на подложку из аппретированной марли. Изобретение позволяет получить фильтрующие материалы, обладающие высокими защитными характеристиками. 3 н.п. ф-лы, 3 табл.

1. Способ получения фильтрующего материала путем электроформования волокна с диаметром 1-10 мкм из 5-20 мас.% раствора полимера в органическом растворителе, имеющего вязкость 3,5-5,0 П при напряжении электроформования 60-140 кВ, отличающийся тем, что в качестве полимера используют хлорированные полиэтилен или полипропилен, имеющие степень хлорирования 64-66% и молекулярный вес (2-15)·105.

2. Фильтрующий материал, состоящий из слоя полидисперсных электрически заряженных ультратонких полимерных волокон, отличающийся тем, что он получен способом, охарактеризованным в п.1.

3. Средство для защиты органов дыхания, содержащее рабочий слой из полимерных волокон с диаметром 1-10 мкм, защитный слой из марли и фильтродержатель, отличающееся тем, что оно содержит рабочий слой из волокон, полученных способом, охарактеризованным в п.1.

| Филатов Ю.Н | |||

| Электроформование волокнистых материалов | |||

| - М.: Нефть и газ, 1997, с.183, 189-192 | |||

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И РЕСПИРАТОР | 2005 |

|

RU2283164C1 |

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ПАРФЮМЕРНЫХ ЖИДКОСТЕЙ | 1991 |

|

RU2005533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

| КОНСТРУКЦИЯ ФИЛЬТРА И СПОСОБ ФИЛЬТРАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2301105C2 |

| US 48774399 A, 17.10.1999. | |||

Авторы

Даты

2010-03-27—Публикация

2008-07-28—Подача