Изобретение относится к экологии и химическому производству, в частности к термической утилизации автомобильных шин с получением углеводородного топлива и других продуктов пиролиза.

Известен способ утилизации шин путем сжигания их во вращающихся цементных печах [Здоров А.И. и др.] (www.waste.com.ua/ cooperation/2007/theses/zdorov.html). Процесс сжигания в цементных печах в качестве добавки шин к основному топливу происходит при температуре свыше 1450°С и сопровождается разложением токсичных веществ - диоксинов и др. Тяжелые металлы в топочном пространстве переходят в шлак, золу, а затем в клинкер, образуя с входящими в клинкер минералами химические соединения.

Недостаток способа в том, что основной проблемой, тормозящей данный процесс, является недостаток мест для сбора старых покрышек, а также отсутствие специальной тары, куда эти покрышки можно складировать. В результате всего этого старые покрышки в большом количестве валяются повсеместно, загрязняя окружающую среду. Кроме того, далеко не всегда сгорание шин в печи является полным, а отходящие газы свободны от вредных веществ, загрязняющих атмосферный воздух.

Известны способы утилизации шин при переработке их в крошку и дальнейшем использовании, например, в дорожном строительстве. В качестве демонстрации таких способов взят способ, применяемый в Японии (www.autoonline.com.ua/news/index.php?id=485). Крошку и порошок из совсем изношенных шин в Японии добавляют в асфальт. Такое дорожное покрытие отлично работает в мягкую японскую зиму, когда мокрый снег на дорожном полотне то тает, то вновь схватывается коркой. Резиновые крошки раскалывают лед, повышая и безопасность на дорогах, и стоимость покрытия. Оно дороже обычного в три, а то и в четыре раза.

Недостатком такого способа является тот факт, что в резиновой пыли содержится больше канцерогенных веществ, чем в выхлопных газах двигателей, которые до этого считались традиционными источниками загрязнения окружающей среды (см. «Известия», 5 марта 2002 года). С экологической точки зрения такой способ (при любой степени совершенства) вообще не может быть приемлем в больших городах и оживленных магистралях.

Известен способ утилизации шин в мазут. Основу способа составляет процесс, начинающийся загрузкой нарезанных шин через бункер в основную колонну. Затем куски шин поджигаются в нижней части колонны. При этом загрузочный бункер и отсек выгрузки закрыты. Вся резина прогревается, но не горит (за исключением нижней части, которая тлеет). С помощью дымососа углеводородные фракции, выделяемые при нагреве резины, высасываются дымососом из основной колонны через циклон с сепаратором и две охлаждающиеся колонны, в которых углеводородные фракции охлаждаются и конденсируются, превращаясь в жидкое пиролизное топливо. Те фракции, которые не конденсировались, в качестве газа направляются частично в основную колонну, а частично на выброс. Вода для охлаждения является оборотной и используется повторно (www.mazut.net/proizvod.html).

Недостатками процесса являются сложность создания процесса должного тления шин, трудности регулирования нужной температуры, наличие операции разрезания шин на мелкие части, прерывистость процесса и загрязнение окружающей среды вредными веществами.

Известен способ утилизации изношенных шин с получением водорода (Waste-to-hydrogen plant to be demonstrated. Chem. Eng.(USA). 2004. 111, №1, с.15), осуществляемый корпорацией Startech Environmental Corp. Процесс, используемый Startech Environmental Corp., предусматривает применение мембранной технологии для выделения водорода из синтез-газа. Последний синтезируется в реакторе с использованием плазменно-дугового процесса, обеспечивающего при температуре свыше 1650°С полную деструкцию исходного материала с образованием атомарного водорода. Процесс осуществляется на термостойких мембранах, выполненных из оксида алюминия. Конечный продукт, получаемый по используемой корпорацией Startech Environmental Corp.технологии, содержит 99% Н2 и менее 10 ppm CO. (См. http://goliath.ecnext.com/coms2/gi_0199-633156/Waste-to-hydrogen-plant-to.html).

Недостатком способа является то обстоятельство, что процесс сложный, требует очень квалифицированного контроля и не может быть рекомендован для широкого круга производственников даже в крупных промышленных центрах. Кроме того, производство всегда остается крайне взрывоопасным.

За прототип взят способ по патенту РФ 2269415, при котором осуществляют пиролиз измельченных шин в реакторе при температуре 550-800°С в среде восстановительного газа, полученного в генераторе восстановительных газов, содержащих углеводороды, и осуществляют разделение продуктов пиролиза. Часть выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов подают в генератор восстановительных газов и тепловой агрегат, а другую часть выходящих из теплового агрегата дымовых газов подают в генератор восстановительных газов и реактор.

Недостатком прототипного способа является наличие стадии измельчения шин и чувствительность процесса к наличию или отсутствию водяных паров, которые авторы пытаются заместить дымовыми газами. Кроме того, установка загрязняет воздух рабочей зоны вредными веществами.

Предлагаемый нами способ в краткой и приближенной формулировке можно выразить следующим образом:

Способ утилизации изношенных шин, включающий предварительный прогрев сырья, стадию пиролиза, конденсацию газообразных продуктов, отличающийся тем, что предварительный прогрев шин и их пиролиз проводят внутри одного герметизированного технологического объема, причем пиролиз осуществляют в особом пиролизаторе с центральным узким каналом, где действующими факторами пиролиза выступают горячие газы, инфракрасное излучение стенок канала и регулируемый объем восстановительных газов; при этом газы, содержащие несконденсированные углеводороды после прохождения холодильника, заново подаются в топочное устройство и затем в пиролизатор, осуществляя тем самым замкнутый цикл без выброса вредностей в атмосферу; при этом температура газов регулируется (корректируется) электрическими спиральными нагревателями перед их подачей в устройство для пиролиза; помимо этого обгоревший металлокорд из приемно-запорного рога пиролизатора удаляют и направляют на установку отделения углеродных остатков от металлокорда, где разделяют углеродные остатки и маталлокорд в различные бункеры.

Известны устройства для утилизации автомобильных шин.

В Беларуси (http://equipserver.ru/b.pl?id=14016 и www.szos.nm.ru) производят мобильные установки для утилизации автомобильных шин ТПО-500, ТПО-200 и ТПО-2000.

Установка ТПО-500 изготавливается в виде модулей, установленных на двух шасси грузового полуприцепа. Основой технологии является способ паротермического разложения резины. Установки дают возможность получать более ликвидные по сравнению с резиновой крошкой продукты: жидкая углеводородная фракция, близкая по внешним признакам к котельному топливу; порошковый углеродный наполнитель (аналог технического углерода), который пригоден для использования в резинотехнических смесях, в металлургии, производстве лакокрасочных и строительных материалов и топливных брикетах.

Недостатком установок является их работа при избыточном давлении в камере термообработки и значительное загрязнение окружающей среды парами углеводородов. Кроме того, энергозатраты на единицу утилизируемой продукции очень высокие, например, для утилизации 500 кг шин в час требуется электрическая мощность от 60 до 100 кВт.

Известны модульные заводы по переработке изношенных шин.

Американская компания (см. www.phoenixindustries.ru) Phoenix Industries, LLC предлагает решения полного цикла по переработке изношенных шин - от целой шины до резиновой крошки, являющейся сырьем для их же резинобитумных установок AR150M.

Недостатком как отдельных установок, так и модульных конструкций заводов в целом является отсталость технологий, от которых все страны уже избавляются. Кроме того, основная продукция заводов - резинобитум-малоликвидный материал. При дорожном строительстве этот материал является источником очень сильного загрязнения окружающей среды, причем более сильного, чем сами шины.

Известны установка и способ для утилизации резиносодержащих отходов методом термодеструкции по патенту РФ №2057012. Установка включает реактор, котел для подогрева растворителя, компрессоры, вентиляторы, насосы, емкости и аппаратуру (системы) управления. Конечными продуктами переработки шин являются суспензия растворенной (деструктированной) резины и парогазовая смесь, которая затем частично конденсируется, а частично используется как топливо для установки. При завершении деструкции резины реактор охлаждается, промывается, продувается и разгружается.

Недостатками установки и процесса являются необходимость использования растворителей, высокие энергозатраты на единицу утилизируемого сырья, недостаточно эффективная конденсация парогазовой смеси и прерывистость процесса. Прерывистость процесса резко увеличивает затраты ручного труда, электроэнергии и создает высокую загазованность рабочей (производственной) среды цехов завода.

За прототип устройства взято устройство по патенту РФ №2269415 от 31.10.2006. Установка прототипа содержит систему предварительного подогрева измельченных шин, реактор с системой отвода образующихся газов, генератор восстановительных газов, систему подачи в реактор измельченных шин, приемное устройство для твердого остатка пиролиза, тепловой агрегат со средством вывода дымовых газов и систему выделения жидкой топливной фракции.

Особенность прототипного устройства состоит в том, что система отвода образующихся в реакторе газов подключена к генератору восстановительных газов и тепловому агрегату, при этом средство вывода дымовых газов подключено к генератору восстановительных газов и реактору.

Недостатком установки и процесса являются: предварительное измельчение шин, предварительный подогрев шин в отдельном устройстве, что требует много энергии, сложное управление объемом и качеством дымовых газов и восстановительного газа, а также выброс вредных веществ в атмосферу.

Предлагаемое нами изобретение построено по принципу устранения недостатков перечисленных известных решений, а также - предложения новой технологии и устройства для пиролиза шин.

Новое в техническом решении утилизации шин состоит в том, что средство для прогрева шин выполнено в одном помещении (в одном технологическом объеме) с пиролизатором. Указанный технологический объем (башня) имеет теплоизоляцию и является в то же время складом для хранения доставленных на переработку шин. Указанный технологический объем выполнен с желобами, расположенными по периметру башни под некоторым уклоном для свободного передвижения по ним шин с верхних отметок в сторону более низких отметок башни, причем наклон желоба постоянно увеличивается, так как шина становится все более липкой, вязкой и нуждается в большем побуждении для самостоятельного передвижения по желобу. Желоб в некоторых участках имеет ограничительные поворотные пруты для организации скорости движения шин по желобу и необходимой выдержки шин при заданных температурах.

На одном из нижних горизонтов башни выполнено поворотное устройство, поворачивающее шину для вкатывания ее в подвижную секцию элеватора. Подобное поворотное устройство выполнено также и в верхней части элеватора для сталкивания поднятых на верхние отметки башни шин в загрузочный бункер пиролизатора.

Центральный канал пиролизатора изготовлен узким, по размерам шин, и на большем своем протяжении выполнен перфорированным. Перфорированная часть закрыта герметичной рубашкой, под которую осуществляют подачу горячих газов для пиролиза, причем температура газов регулируется (корректируется) электрическими спиральными нагревателями перед их подачей в пиролизатор. Удаление пиролизных газов проводится из его центрального канала вблизи загрузочного отверстия пиролизатора.

Кроме того, устройство отличается тем, что пиролизатор выполнен с приемно-запорным рогом, куда соскальзывают бухты металлокорда после пиролизации шин и откуда удаляются крюками второго элеватора для прохождения стадии очистки от сажи на специальном устройстве, обеспечивающем три рабочих положения принимающего пальца для осуществления операций приема металлокорда, уплотнения бухты металлокорда, снятия с него поверхностного слоя сажи и сбрасывания бухты металлокорда в приемный бункер. Второй элеватор выполнен с возможностью перемещения с целью не только удаления металлокорда из запорного рога, но и подъема шин из нижних мест резервного хранения на более высокие отметки модуля 2.

Особенностью устройства является также то, что температура газов и их химические составляющие регулируются системой замкнутого оборота газов при их последовательном прохождении топочного устройства, пиролизатора, холодильника-конденсатора и снова топочного устройства. Этим самым повышаются технологические возможности процесса, предотвращаются вредные выбросы в атмосферу и появляются возможности регулировать химические составляющие циркулирующих газов с большой точностью. Кроме того, это экономит достаточно много энергии и снижает энерготраты процесса утилизации шин.

В кратком варианте устройство может быть охарактеризовано следующим образом:

Устройство для утилизации изношенных шин, состоящее из средств для предварительного подогрева шин, пиролиза, конденсации отходящих газов, отличающееся тем, что помещение для предварительного подогрева шин выполнено в одном герметизированном технологическом объеме (башне) с пиролизатором, причем технологический объем и центральный канал пиролизатора снабжены вакуумирующим отсосом, подающим газы на холодильник для конденсации, а сам пиролизатор выполнен в виде узкого, по размерам шин, центрального канала, заканчивающегося приемно-запорным рогом, для удобного удаления из него бухт металлокорда, причем часть центрального канала пиролизатора перфорирована и выполнена герметично закрытой рубашкой для подачи в нее горячих газов; кроме того, конструктивное оформление схемы циркуляции газов организовано с возможностью их циркуляции по замкнутому кругу: топочное устройство - пиролизатор-холодильник и снова - топочное устройство; помимо этого основной технологических объем выполнен с круговым, периферически расположеным, желобом для свободного скатывания шин с верхних отметок башни на нижние, где создано приемное поворотное устройство для вкатывания шин в ячейку элеватора, доставляющего их до загрузочного бункера пиролизатора.

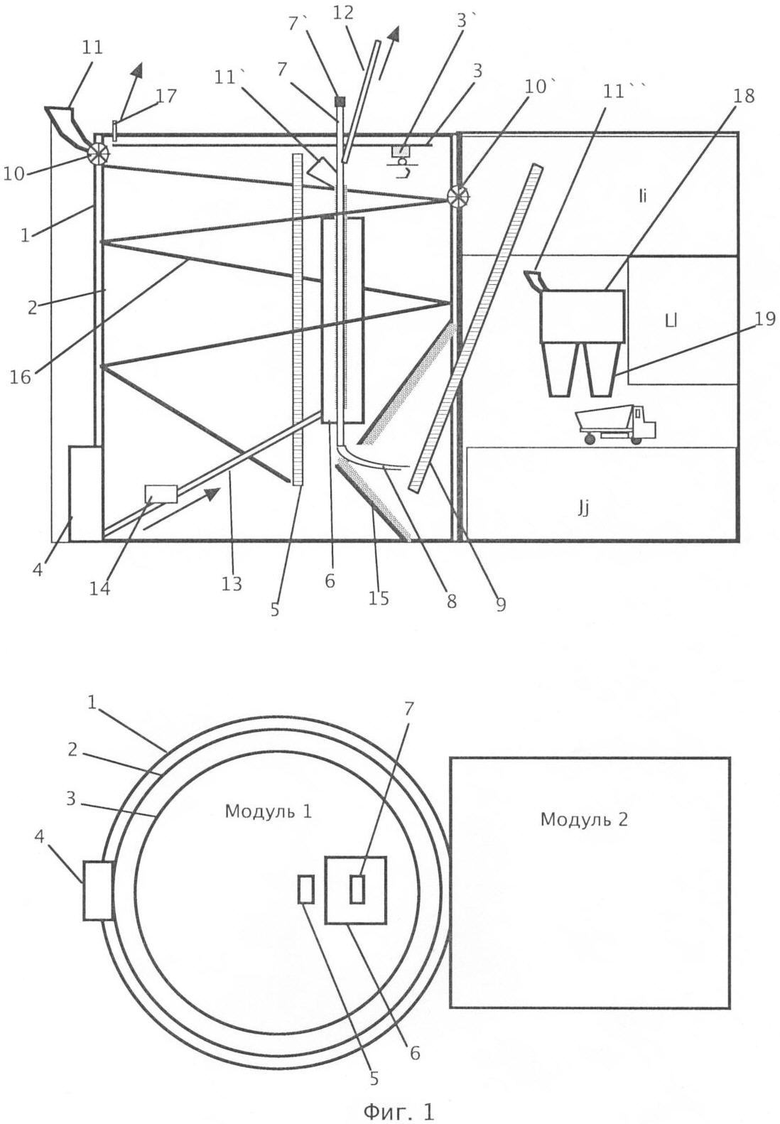

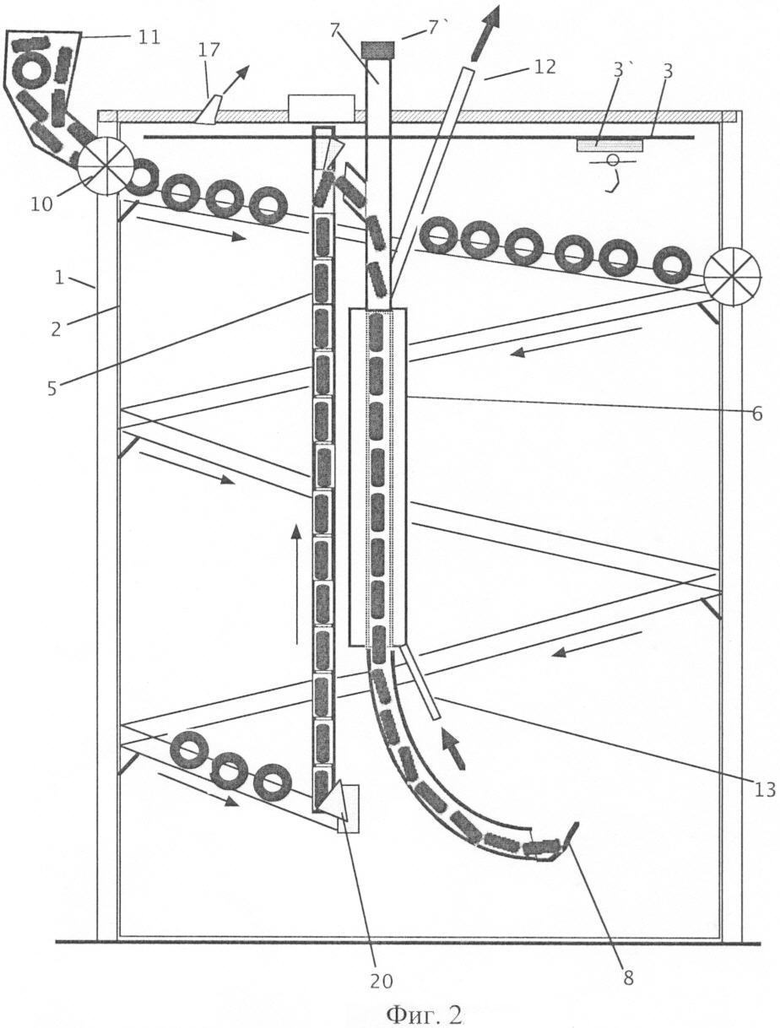

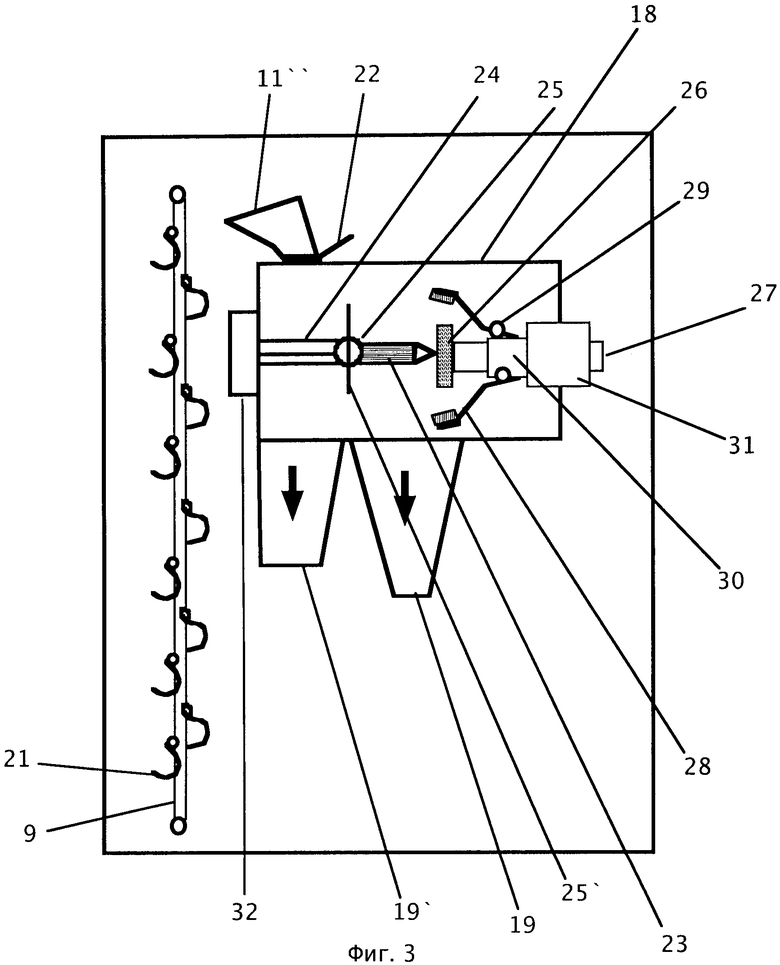

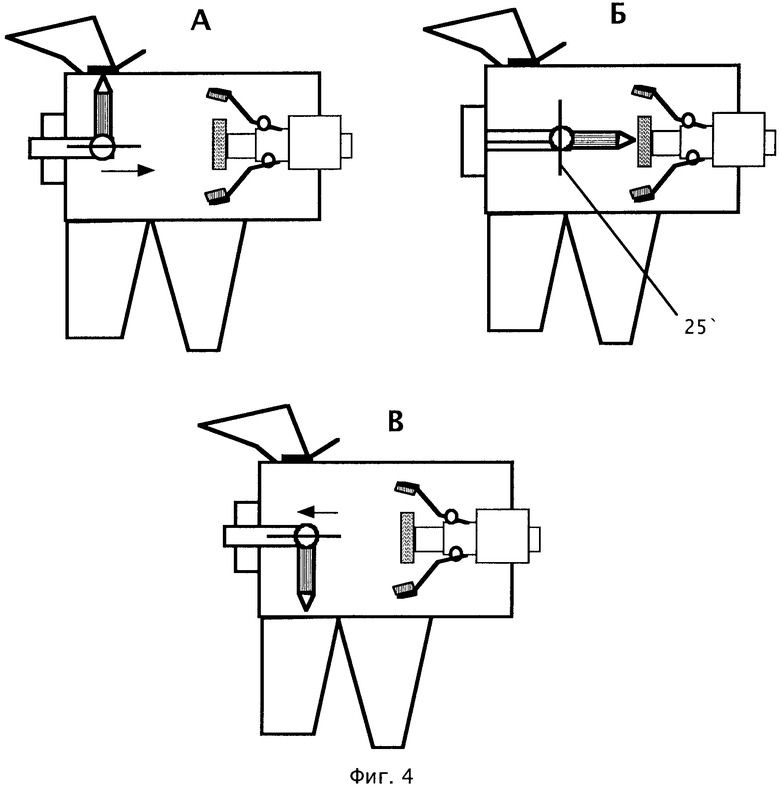

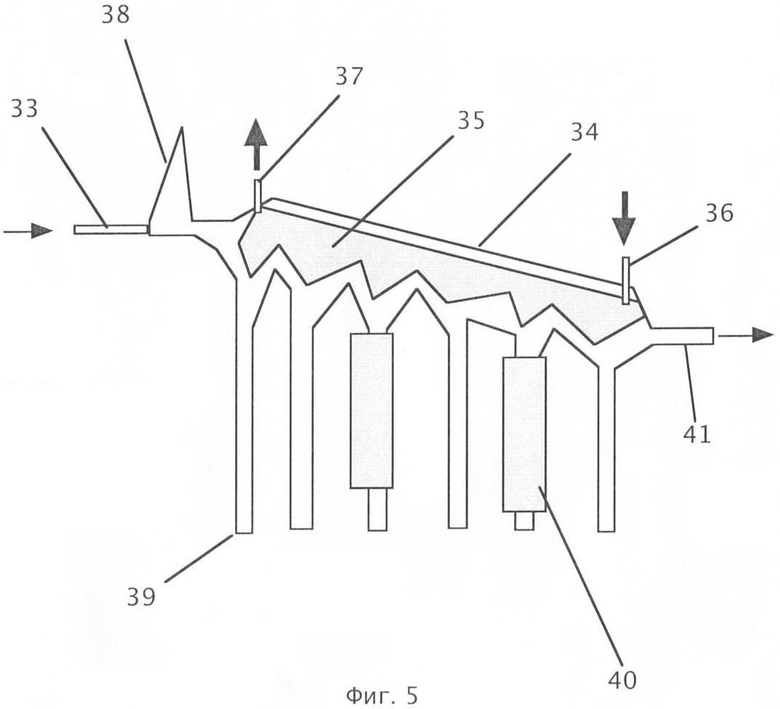

Устройство представлено на чертежах 1, 2, 3, 4 и 5, где на фигуре 1 дана принципиальная схема расположения важных для выполнения способа утилизации шин узлов устройства, на фигуре 2 представлено более подробно средство для пиролизации шин и первый элеватор (в Модуле №1), на фигуре 3 изображен в упрощенном виде второй элеватор (в Модуле №2), на фигуре 4 изображено устройство для работы с металлокордом, и на фигуре 5 приведена принципиальная схема холодильника для конденсации паров углеводородов, отобранных вакуумирующим устройством от разных участков установки.

Дальнейшее, более подробное описание способа и устройства будет проводиться со ссылкой на эти чертежи.

Для осуществления процесса утилизации шин с наибольшим выходом жидких углеводородов, которые могут быть использованы в качестве топлива для ДВС, и относительно небольшим выходом тяжелых углеводородов, напоминающих мазут и битум, применен способ термического разложения резины. Технологические параметры процесса при разном сырье станут несколько различны, но принцип термического разложения везде останется одним и тем же: разложение резины, каучука, резиноподобных композиций ведется вначале в мягких условиях, стимулирующих выделение легкокипящих углеводородов, уже существующих в составе шин, а затем - в жестких условиях, стимулирующих деструктивные процессы и образование новых молекул легкокипящих углеводородов из высокомолекулярных компонентов резин и каучуков.

Новое в технологии и техническом решении утилизации автомобильных шин состоит в том, что предварительный прогрев целых (неразрезанных) шин осуществляют в одном технологическом объеме (башне) с устройством пиролизации. Шины с верхней отметки (загрузочное устройство со шлюзовым питателем) по наклонному желобу, расположенному кругообразно по внутренней стороне технологического объема (башни), скатывают на ниже расположенные горизонты, и на протяжении этого времени шины прогреваются до нужной температуры и выделяют пары легкокипящих углеводородов.

Регулировку температуры и создание бескислородной среды в общем технологическом объеме (башне) при прогреве шин на желобе производят при сочетанной работе вытяжки (удалении газов из башни) и притока топочных газов во внутренний объем башни через специальный клапан топочного устройства.

Действующими факторами пиролиза шин выступают горячие газы и инфракрасное излучение стенок центрального канала. Кроме того, сопутствующим фактором пиролиза является регулируемый объем горячих газов, контактирующих с шиной.

По центральному каналу шину соскальзывают (опускают) вниз в потоке восходящих горячих газов (обладающих поддерживающим эффектом и тормозящим скоротечное падение шины) на нижние отметки устройства в приемно-запорный рог, из которого обгоревший металлокорд захватывают крюками второго элеватора и доставляют во второй модуль установки, где металлокорд освобождают от остатков углеродных веществ (сажи). Сажу и металлокорд рапределяют в разные сборники.

Особенностью процесса является также то обстоятельство, что температуру газов и их химические составляющие регулируют системой замкнутого оборота газов при их последовательном прохождении топочного устройства, пиролизатора, холодильника-конденсатора и снова топочного устройства, что повышает эффективность технологического процесса и минимизирует случайные попадания углеводородов в атмосферу.

Процесс утилизации шин начинают с момента загрузки их в дозатор 11 (фиг.1 и 2) и прохождения через шлюзовой питатель 10, после чего шины свободно, но медленно скатывают по желобу 16, находящемуся в зоне прогрева шин, до нижней части первого элеватора 5 с поворотно-толкательным механизмом 20. Такой же механизм имеется у верхнего конца элеватора.

Наблюдение за движением шин по желобу ведут через стеклянные стены башни, а устранение заторов производят с помощью манипулятора 3', перемещаемого по круговому монорельсу 3.

Температурные параметры в зоне прогрева шин поддерживают в диапазоне, наиболее подходящем для рецептуры конкретного сырья, например, в диапазоне 90-180, а иногда даже 200 градусов и выше. Время выдержки шин в зоне прогрева также изменяют в зависимости от конкретной рецептуры сырья, например 1-3 часа и даже более.

Элеватором шины поднимают до бункера дозатора 11'' и проталкивают в него, обеспечивают проскальзывание их в центральный канал 7 пиролизатора. Температуру газов регулируют электрическими спиральными нагревателями 14 перед их подачей в рубашку 6 пиролизатора. Пиролизацию шин производят при температурах 450-800 градусов, в зависимости от исходной рецептуры шин.

После прохождения стадии пиролизации металлокорд с углеродными остатками из приемно-запорного рога 8 (фиг.2) удаляют с помощью крюков 21 на элеваторе 9. Элеватором 9 металлокорд поднимают до бункера дозатора 11'', имеющего затворное устройство 22. Из дозатора 11'' металлокорд подают на палец 23, имеющего три рабочих положения, согласно положениям поворотного устройства 25 и стержня 24 (см. фиг.4).

В первом, вертикальном, положении (фиг.4, А) пальцем принимают металлокорд из затворного устройства 22.

Во втором, горизонтальном, положении (фиг.4, Б) пальцем удерживают металлокорд при наползании на него полого штока 27 с ограничительным диском 26, уплотняют бухту металлокорда между полудисками 25' поворотного устройства 25 и ограничительным диском 26 полого штока 27 и затем вращающимися щетками 28 снимают углеродные остатки шин на металлокорде. Операцию осуществляют над приемным бункером 19, предназначенным для сбора углеродных остатков.

В третьем, перевернутом, положении (фиг.4, В) пальцем 23 сбрасывают металлокорд в приемный бункер 19', предназначенный для приема металлокорда.

Порядок операций в данном случае выглядит следующим образом:

прием металлокорда на палец; передвижение стержня с поворотным устройством и пальцем в сторону полого штока; переход пальца в горизонтальное положение (поворот на 90 градусов); уплотнение массы металлокорда между полудисками поворотного устройства и ограничительным диском на полом штоке при его наползании на палец; соскабливание вращающимися щетками углеродных остатков резины; переход пальца в вертикальное положение (обратный поворот на 90 градусов); передвижение стержня с поворотным устройством и пальцем в исходное положение; поворот пальца на 180 градусов и сбрасывание металлокорда с пальца в приемный бункер.

Газы и пары углеводородов, образующиеся на разных стадиях процесса и в разных участках установки утилизации шин, направляют на конденсацию в холодильник (фиг.5) особой конструкции и обеспечивают конденсацию паров минимум в три фракции углеводородов. Пары легких углеводородов, например С1-С5, несконденсировавшиеся в холодильнике, направляют заново в печное (топочное) устройство по замкнутому циклу и исключают выброс вредностей в атмосферу.

В расширенной и уточненной формулировке способ можно охарактризовать следующим образом.

Способ утилизации изношенных шин, включающий предварительный прогрев сырья, стадию пиролиза, конденсацию газообразных продуктов, отличающийся тем, что предварительный прогрев шин и их пиролиз проводят внутри одного герметизированного технологического объема в бескислородной среде, причем пиролиз осуществляют в особом пиролизаторе с центральным узким каналом, где действующими факторами пиролиза выступают горячие газы, инфракрасное излучение стенок канала и регулируемый объем восстановительных газов, температуру которых регулируют электрическими спиральными нагревателями перед подачей их в пиролизатор; помимо этого, обгоревший металлокорд подают в приемно-запорный рог пиролизатора и направляют далее на установку отделения углеродных остатков от металлокорда, где разделяют углеродные остатки и маталлокорд в различные бункеры; при этом газы, содержащие несконденсированные углеводороды после прохождения холодильника, заново подаются в топочное устройство, затем в пиролизатор и холодильник, осуществляя тем самым замкнутый цикл без выброса вредностей в атмосферу.

Процесс осуществляют на устройстве (фиг.1), состоящем из двух модулей: модуля 1 для проведения предварительного прогрева шин и их пиролиза и модуля 2 для проведения операций по разделению углеродных остатков шин и металлокорда.

Модуль 1 содержит внешние 1 и внутренние 2 стеклянные стены, монорельс 3 для дистанционного манипулятора 3', топочное устройство 4, элеватор 5 для подъема шин, рубашку 6, закрывающую перфорированную часть пиролизатора, и пиролизатор 7 с герметичной крышкой 7'. Основной канал пиролизатора выполнен внизу приемно-запорным рогом 8, где горячий металлокорд накапливается и тормозит продвижение шин по основному каналу пиролизатора. Для удаления металлокорда выполнен второй элеватор 9, связывающий оба модуля. Модуль 1 выполнен со шлюзовыми питателями 10 и 10', один из которых (внешний) оборудован бункером 11 для загрузки шин. Другой подобный бункер 11' выполнен на основном канале пиролизатора, и третий подобный бункер 11'' установлен в модуле 2 на устройстве для разделения металлокорда и углеродных остатков сгоревшей резины.

Центральный канал пиролизатора в верхней части выполнен с трубой 12 для активного удаления пиролизных газов, поступающих из топочного устройства через трубу 13 и спиральный электрический нагреватель 14 в рубашку пиролизатора. Спиральный электрический нагреватель выполняет функции регулятора температуры газов, подающихся в рубашку пиролизатора.

Часть технологического объема модуля 1 в месте нахождения приемно-запорного рога выполнена элементами 15 с целью герметизации и теплозащиты.

По внутренней поверхности модуля 1 выполнен желоб 16, причем наклон желоба постоянно увеличивается, поскольку шина в процессе прогрева становится все более липкой, вязкой и нуждается в большем побуждении для передвижения по желобу.

Технологический объем модуля 1 выполнен герметичным с постоянным отсосом (удалением) газов через патрубок 17. Восполнение удаленных газов и выравнивание давления в технологическом объеме происходит через топочное устройство, выполненное со специальным клапаном (не показан).

Модуль 2 содержит устройство 18 для разделения металлокорда и углеродных остатков шин и сбора их в бункеры 19. В этом же модуле выполнены помещения li, LI и Jj для резервного хранения шин, готовых для утилизации.

На фигуре 2 более подробно представлен участок с первым элеватором и пиролизатором (модуль 1). Элеватор выполнен с поворотным механизмом 20, направляющим шины в ячейки элеватора. Подобный механизм сделан и на верхней отметке элеватора для направления шин в центральный канал пиролизатора.

Второй элеватор (фиг.3) снабжен крюками 21 для удаления бухт металлокорда из приемно-запорного рога пиролизатора и доставки их к загрузочному бункеру (в модуле 2), снабженному запорно-дозирующим устройством 22. Средство для отделения углеродных остатков от металлокорда выполнено с пальцем 23, закрепленным подвижно на стержне 24 посредством поворотного приспособления 25, имеющего ограничительные полудиски 25', которые ограничивают передвижение бухты металлокорда при движении на него ограничительного диска 26 полого штока 27. Вращающиеся щетки 28 закреплены на шарнире 29 и выполнены с возможностью раздвигаться и сдвигаться в заданном алгоритме, осуществляя функцию постепенного обхвата бухты металлокорда и удаления с нее части углеродных остатков шин. Шарниры укреплены на роторе 30 или его технологическом продолжении, передавая вращение от мотора 31.

Средство 32 выполнено с возможностью обеспечения движения стержня в горизонтальном направлении, а пальца - с возможностью обеспечения трех рабочих положений (см. фиг.4 положения А, Б и В).

Все газы, удаляемые из технологического объема модуля 1 и пиролизатора, поступают в специальный холодильник (фиг.5), который изготовлен с узким патрубком 33 и большим объемом 34, охлаждаемый фигурным (для усиления турбулентности) проточным объемом 35, снабженным входным 36 и выходным 37 штуцерами для интенсивной циркуляции хладоагента.

Для увеличения турбулентности и замедления движения газов на холодильнике выполнено расширение 38. С целью сбора разных фракций углеводородов на холодильнике выполнены трубы 39, часть из которых снабжена охлаждающими рубашками 40.

Патрубок 41 выполнен на выходе холодильника и служит для подсоединения воздуходувки, направляющей отработанные газы с некоторым количеством легких углеводородов в топочное устройство по замкнутому циклу, минуя выбросы в атмосферу.

Источники информации

1. Здоров А.И. и др.] (см. http://www.waste.com.ua/cooperation/2007/theses/zdorov.html)

2. http://www.autoonline.com.ua/news/index.php?id=485

3. Газета «Известия», 5 марта 2002 года

4. www.mazut.net/proizvod.html

5. Chem. Eng.(USA). 2004. 111, №1, с.15. Waste-to-hydrogen plant to be demonstrated. (http://goliath.ecnext.com/coms2/gi_0199-633156)

6. Патент РФ 2269415 от 31.10.2006.

7. http://equipserver.ru/b.pl?id=14016 и www.szos.nm.ru

8. www.phoenixindustries.ru

9. Патент РФ №2057012.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации изношенных автомобильных шин | 2023 |

|

RU2823671C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2391359C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211144C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ | 2002 |

|

RU2248120C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| ЭЛЕКТРОСТАНЦИЯ, НАПРИМЕР, ДЛЯ БУРЫХ УГЛЕЙ (СПОСОБ И УСТРОЙСТВО) | 2009 |

|

RU2427755C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ГРУНТА, ЗАГРЯЗНЕННОГО НЕФТЬЮ И БИОДИЗЕЛЬНЫМ ТОПЛИВОМ | 2008 |

|

RU2389566C1 |

Представлены способ и устройство для утилизации шин с целью получения наибольшего выхода углеводородов, используемых в качестве топлива. Способ утилизации изношенных шин включает предварительный прогрев, стадию пиролиза, конденсацию газообразных продуктов. Предварительный прогрев шин и их пиролиз проводят внутри одного герметизированного технологического объема в бескислородной среде. Пиролиз осуществляют в особом пиролизаторе с центральным узким каналом, где действующими факторами пиролиза выступают горячие газы, инфракрасное излучение стенок канала и регулируемый объем восстановительных газов, температуру которых регулируют электрическими спиральными нагревателями перед подачей их в пиролизатор. Обгоревший металлокорд подают в приемно-запорный рог пиролизатора и направляют далее на установку отделения углеродных остатков от металлокорда, где разделяют углеродные остатки и металлокорд в различные бункеры. Газы, содержащие несконденсированные углеводороды после прохождения холодильника, заново подаются в топочное устройство, затем в пиролизатор и холодильник, осуществляя тем самым замкнутый цикл без выброса вредностей в атмосферу. Техническим результатом заявленных изобретений является возможность обеспечения полностью управляемого экономически выгодного процесса утилизации большого количества шин без выбросов вредных веществ в окружающую среду. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Способ утилизации изношенных шин, включающий предварительный прогрев, стадию пиролиза, конденсацию газообразных продуктов, отличающийся тем, что предварительный прогрев шин и их пиролиз проводят внутри одного герметизированного технологического объема в бескислородной среде, причем пиролиз осуществляют в особом пиролизаторе с центральным узким каналом, где действующими факторами пиролиза выступают горячие газы, инфракрасное излучение стенок канала и регулируемый объем восстановительных газов, температуру которых регулируют электрическими спиральными нагревателями перед подачей их в пиролизатор; помимо этого, обгоревший металлокорд подают в приемно-запорный рог пиролизатора и направляют далее на установку отделения углеродных остатков от металлокорда, где разделяют углеродные остатки и металлокорд в различные бункеры; при этом газы, содержащие несконденсированные углеводороды после прохождения холодильника, заново подаются в топочное устройство, затем в пиролизатор и холодильник, осуществляя тем самым замкнутый цикл без выброса вредностей в атмосферу.

2. Устройство для утилизации изношенных шин, состоящее из средств для предварительного подогрева шин, пиролиза, конденсации отходящих газов, отличающееся тем, что помещение для предварительного подогрева шин выполнено в одном герметизированном технологическом объеме (башне) с пиролизатором, причем технологический объем и центральный канал пиролизатора снабжены вакуумирующим отсосом, подающим газы на холодильник для конденсации, а сам пиролизатор выполнен в виде узкого, по размерам шин, центрального канала, заканчивающегося приемно-запорным рогом, для удобного удаления из него бухт металлокорда, причем часть центрального канала пиролизатора перфорирована и выполнена герметично закрытой рубашкой для подачи в нее горячих газов; кроме того, конструктивное оформление схемы циркуляции газов организовано с возможностью их циркуляции по замкнутому кругу: топочное устройство - пиролизатор-холодильник и снова - топочное устройство; помимо этого основной технологических объем выполнен с круговым периферически расположенным желобом для свободного скатывания шин с верхних отметок башни на нижние, где создано приемное устройство для вкатывания шин в ячейку элеватора и доставки их до загрузочного бункера пиролизатора.

3. Устройство по п.2, отличающееся тем, что пиролизатор выполнен с приемно-запорным рогом для организации приема бухт металлокорда и переноса их крюками второго элеватора на средство для отделения углеродных осадков с металлокорда, причем средство для очистки металлокорда выполнено обеспечивающим три рабочих положения принимающего пальца для осуществления операций приема металлокорда, уплотнения бухты металлокорда, снятия с него сажи над бункером приема сажи и сбрасывание бухты металлокорда в отдельный приемный бункер.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| JP 56065090 А, 02.06.1981 | |||

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| СПОСОБ ДЕКРЕМНИЗАЦИИ ВОДЫ | 1944 |

|

SU72223A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057012C1 |

Авторы

Даты

2010-04-10—Публикация

2008-09-05—Подача