Изобретение относится к термическому пиролизу, в частности к утилизации изношенных шин и других резинотехнических изделий.

Известен способ термической переработки изношенных шин, включающий их загрузку в реактор, пиролиз материала с последующим разделением продуктов пиролиза и выгрузку твердого остатка. Пиролиз проводят при температуре до 1000°С в среде восстановительного газа (патент Великобритании 1481352, опубл. 27.07.1977).

Недостатком способа является сложное аппаратурное оформление процесса и большие энергетические затраты при осуществлении процесса.

Известен способ переработки изношенных шин, содержащий их термическое разложение при 400-600°С с образованием парогазовых продуктов и твердого углеродного остатка, охлаждение их до 40-50°С, разделение их на жидкие и парообразные фазы и твердый углеродный остаток, при этом охлаждение углеродного остатка ведут испарением пиролизной воды с добавлением в зону охлаждения газообразного аммиака (см. патент РФ №2142357, МПК В29В 17/00; C10G 1/10, C08J 11/02, опубл. 1999).

В способе переработку изношенных шин осуществляют в средах кислородсодержащего газообразного агента, подаваемого в слой перерабатываемого материала, т.е. в окислительной газовой среде, что увеличивает энергетические затраты на переработку материала.

Известен способ переработки изношенных шин (см. патент РФ №2139187, МПК В29В 17/00; F23G 7/12, C08J 11/16, C08J 11/20, опубл. 1999), способ термической переработки изношенных шин, по которому измельченные шины загружают в реактор, пиролиз материала осуществляют при температуре 550-800°С в среде восстановительного газа при отношении восстановительного газа к материалу 0,20-0,45:1 с последующим разделением продуктов пиролиза. Восстановительный газ получают методом неполного сгорания углеводородов, а при окончании пиролиза подают перегретый пар при 250-300°С в количестве 0,03-0,12:1 к загружаемому материалу.

Недостатком данного изобретения являются высокие энергетические затраты за счет использования внешнего источника углеводородов для восстановительного газа и пара.

Наиболее близким по совокупности существенных признаков является способ термической переработки изношенных шин (см. патент РФ №2269415, МПК В29В 17/00, F23G 7/12, C08J 11/16, опубл. 2006). В способе осуществляют пиролиз измельченных шин в вертикальном реакторе шахтного типа при температуре 550-800°С в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием газов, содержащих углеводороды, и осуществляют разделение продуктов пиролиза.

В способе используют тепловой агрегат. Часть выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов подают в генератор восстановительных газов и тепловой агрегат. Часть выходящих из теплового агрегата дымовых газов подают в генератор восстановительных газов и реактор.

Недостатком данного способа являются:

- высокие энергетические затраты, связанные с низким теплообменом внутри объемных агломератов кусков обрабатываемых шин, характерной для большинства вертикальных термореакторов, и высокими температурными параметрами пиролиза;

- способ не предусматривает очистку дымовых газов, выбрасываемых в атмосферу, от диоксинов, летучих кислот, ангидридов кислот, угарного газа, меркаптанов и газообразных углеводородов;

- способ не предусматривает очистку твердой фракции продуктов пиролиза от минеральных включений.

Задачей изобретения является повышение эффективности переработки изношенных шин, снижение энергетических затрат, защита окружающей среды от выбросов токсичных отходов пиролиза, получение качественных продуктов для вторичного использования.

Указанный технический результат достигается тем, что в способе термической переработки изношенных шин, включающем измельчение шин, предварительный нагрев измельченных шин, их пиролиз в реакторе в среде восстановительного газа, полученного в генераторе восстановительных газов, сжиганием части выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов, разделение продуктов пиролиза на жидкую фракцию и твердую фракцию, удаление из твердой фракции неорганических включений, выброс дымовых газов в атмосферу, согласно изобретению, перед пиролизом измельченные шины нагревают обработкой пиролизным газом, а пиролиз осуществляют в горизонтальном вращающемся реакторе с внутренними направляющими рибордами при температуре 380-500°С, причем дымовые газы перед выбросом в атмосферу очищают от органических соединений дожигом в кислородной среде, а от кислот и ангидридов кислот обработкой водой, при этом углеродную часть твердой фракции отделяют от металла и минеральных включений водной флотацией.

Использование заявляемого технического решения позволит получить следующий технический результат:

- обеспечить непрерывность процесса переработки изношенных шин в жидкое топливо и твердый углеродный продукт (пирокарбон), без остановки на время загрузки новой порции сырья;

- снизить затраты и время на переработку изношенных шин за счет эффективного контакта восстановительного пиролизного газа с перерабатываемым материалом, позволяющего достичь равномерного прогрева всего объема загруженной массы в реакционной зоне пиролизного реактора и эффективного химического взаимодействия восстановительного пиролизного газа с перерабатываемым материалом;

- исключить загрязнение атмосферы токсичными продуктами пиролиза;

- получать кондиционный твердый углеродный продукт (пирокарбон).

Способ термической переработки изношенных шин, включающий измельчение шин, предварительный нагрев измельченных шин, их пиролиз в реакторе в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием части выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов, разделение продуктов пиролиза на жидкую фракцию конденсацией и твердую фракцию, удаление из твердой фракции неорганических включений, выброс дымовых газов в атмосферу, отличается от известного, принятого за прототип, тем, что перед пиролизом измельченные шины нагревают обработкой пиролизным газом, пиролиз осуществляют в горизонтальном вращающемся реакторе с внутренними направляющими рибордами при температуре 380-500°С; дымовые газы перед выбросом в атмосферу очищают от органических соединений дожигом в кислородной среде, а от кислот и ангидридов кислот - обработкой водой; углеродную часть твердой фракции отделяют от металла и минеральных включений водной флотацией.

Сопоставимый анализ заявляемого решения с известным позволяет сделать вывод о том, что предложенное решение удовлетворяет критерию изобретения «новизна».

Из патентной и научной литературы не известен способ термической переработки изношенных шин, включающий измельчение шин, предварительный нагрев измельченных шин, их пиролиз в реакторе в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием части выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов, разделение продуктов пиролиза на жидкую фракцию конденсацией и твердую фракцию, удаление из твердой фракции неорганических включений, выброс дымовых газов в атмосферу, в котором перед пиролизом измельченные шины нагревают обработкой пиролизным газом, пиролиз осуществляют в горизонтальном вращающемся реакторе с внутренними направляющими рибордами при температуре 380-500°С, причем дымовые газы перед выбросом в атмосферу очищают от органических соединений дожигом в кислородной среде, а от кислот и ангидридов кислот - обработкой водой, при этом углеродную часть твердой фракции отделяют от металла и минеральных включений водной флотацией, позволяющим достичь описанный эффект.

Таким образом, предложенное техническое решение удовлетворяет критерию «изобретательский уровень».

Заявляемое техническое решение может использоваться для переработки изношенных шин и других резинотехнических изделий в жидкое топливо и твердый углеродный продукт (пирокарбон).

Таким образом, предложенное техническое решение удовлетворяет критерию «промышленная применимость».

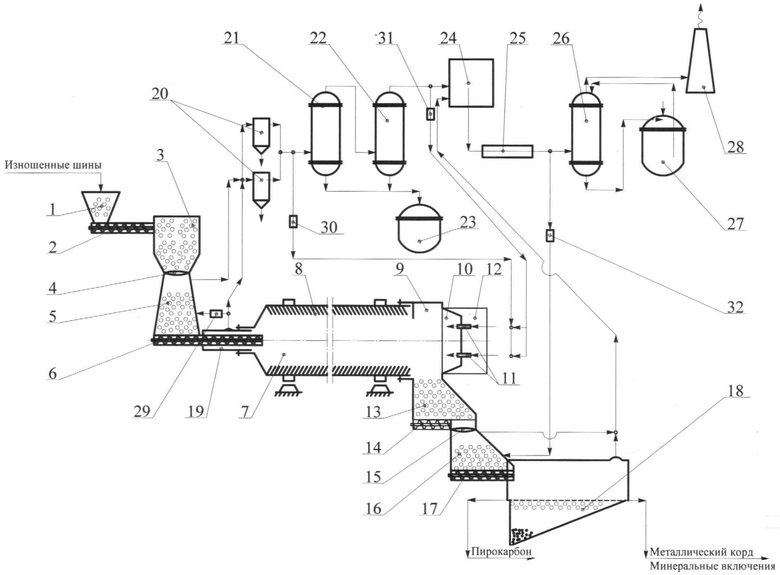

Заявляемый способ термической переработки изношенных шин осуществляется с помощью устройства, схема которого изображена на чертеже.

Устройство для термической переработки изношенных шин содержит загрузочный бункер для измельченных шин 1 со шнеком 2, промежуточный бункер 3, шлюзовой питатель 4, камеру предварительного нагревания измельченных шин 5 со шнеком 6, горизонтальный вращающийся реактор 7 с внутренними направляющими рибордами 8, генератор восстановительного газа 9, тепловой агрегат 10 с системой подвода пиролизного газа 11 и горелочным устройством 12, приемное устройство для твердой фракции пиролиза 13 со шнеком 14, шлюзовой питатель 15, камеру охлаждения твердой фракции 16 со шнеком 17, водный флотатор 18 для отделения углеродной составляющей твердой фракции от металлического корда и минеральных включений, канал отбора пиролизных газов 19, циклоны 20, конденсаторы жидкотопливной фракции 21, 22, сборник жидкотопливной фракции 23, печь дожига дымовых газов 24, теплообменник 25, скруббер 26 для удаления из дымовых газов летучих кислот и ангидридов кислот, сборник воды 27, устройство отвода дымовых газов в атмосферу 28.

Работа устройства и процесс термического разложения изношенных шин осуществляют следующим образом.

Измельченные шины (50-300 мм) подают в камеру предварительного нагревания 5 через загрузочный бункер 1, бункер 3 с помощью шнека 2 и через шлюзовой питатель 4. Нагрев измельченных шин в камере 5 проводят подачей пиролизного газа в камеру через регулятор расхода пиролизного газа 29. В камере 5, одновременно с разогревом резиновой шихты до 150-200°С, идет и набухание резины при контакте ее с парогазовой смесью низко- и высокомолекулярных алифатических и циклоалифатических углеводородов состава C5-C15, за счет их диффузии в резину.

Предварительный подогрев и набухание резиновой крошки позволяет создать условия для ее ускоренной термодеструкции в пиролизном реакторе.

Из камеры 5 подогретую резиновую крошку перемещают шнеком 6 в реактор 7 и обрабатывают восстановительным пиролизным газом из генератора восстановительного газа 9.

Пиролизный реактор 7 представляет собой горизонтально расположенную вращающуюся цилиндрическую конструкцию с внутренними направляющими рибордами 8.

Использование предлагаемого пиролизного реактора имеет неоспоримое преимущество перед традиционными реакторами шахтного типа:

- направленное пространственное перемещение обрабатываемой шихты относительно реактора противотоком к газовому потоку сопровождается непрерывным перемешиванием резиновой крошки. Этот эффект обеспечивают направляющие риборды 8 и вращение реактора;

непрерывное перемешивание и перемещение шихты в трех измерениях позволяет избегать агломерации кусков шин при их пиролизе, эффективно осуществлять теплообмен и химическое взаимодействие между восстановительным газом и твердой фазой. Отсутствие агломерации фрагментов резины и разность парциального давления на поверхности фрагментов перерабатываемого материала и в восстановительном газе создают условия для беспрепятственного и быстрого удаления продуктов реакции с поверхности фрагментов и обновления их поверхности. Эти факторы ускоряют процесс пиролиза;

- перемешивание и перемещение шихты позволяет организовать в реакционной зоне реактора контактную зону с равномерной теплопроводностью, избежать локального перегрева резиновой крошки, достичь равномерного прогрева всего объема контактирующего материала, в результате чего происходит более эффективное взаимодействие восстановительного пиролизного газа с резиной и эффективность деструкции загруженной массы значительно возрастает. Как следствие, более полная переработка резинового сырья, а также снижение затрат времени и мощности на проведение процесса пиролиза;

- количественные и качественные параметры пиролиза регулируют скоростью подачи восстановительного газа, его температурой и скоростью вращения реактора.

Проведение же пиролиза в традиционных реакторах шахтного типа, в неподвижном слое, для которого характерно спекание обрабатываемого сырья в объемные агломераты, лишено перечисленных выше преимуществ и сопровождается избыточной затратой времени и мощности на пиролиз углеводородных материалов.

Противотоком к поступательному перемещению резиновой шихты движется поток восстановительного пиролизного газа из генератора восстановительного газа 9. Восстановительный пиролизный газ является как теплоносителем, так и реагентом деструкции резиновой крошки. Исходные температурные параметры восстановительного газа 380-500°С, основной исходный восстановитель при запуске установки - оксид углерода (II) СО. По мере поступательного перемещения резиновой шихты в реакторе и деструктирующего контакта раскаленного восстановительного газа с резиной редуцируются новые, типичные для пиролиза, реагенты-восстановители: водород, непредельные углеводороды (от этилена до бутилена), меркаптаны, которые значительно ускоряют термодеструкцию углеводородного материала.

Пределы массового отношения восстановительного газа к загружаемой крошке шин определяются экспериментальным путем, исходя из площади поверхности обрабатываемого материала и скорости его переработки. Восстановительный пиролизный газ получают сжиганием смеси газов и паров углеводородов в тепловом агрегате 10 с помощью системы подвода пиролизного газа 11 и горелочного устройства 12. Отбор пиролизного газа для теплового агрегата производят из газовой системы через регуляторы расхода пиролизного газа 30 и 31.

Восстановительная среда реакционной зоны реактора защищена от проникновения кислорода воздуха шлюзами: шлюзовые питатели 4 и 15.

Твердый остаток пиролиза (твердая фракция) сбрасывается направляющими рибордами 8 в приемное устройство для твердой фракции 13 и далее, с помощью шнека 14 через шлюзовой питатель 15, - в камеру охлаждения твердой фракции 16, где охлаждается до 100-110°С прокачкой дымовыми газами, поступающими из газовой системы через регулятор расхода 32.

После охлаждения дымовыми газами твердые продукты, содержащие углеродный остаток, металл, минеральные составляющие резиновых смесей, перегружают шнеком 17 в водный флотатор 18, где осуществляют разделение твердой фракции на углеродный остаток (пирокарбон) и сопутствующие включения (металлический корд, окись цинка, минеральные наполнители).

Выделяемую при термодеструкции парогазовую смесь через канал отбора пиролизного газа 19 последовательно направляют в циклоны 20 для удаления механических примесей, в конденсаторы 21, 22 для извлечения из пиролизных газов жидких углеводородов. Конденсат, представляющий собой смесь фракций жидких углеводородов собирают в сборник жидкого топлива 23, далее пиролизный газ обрабатывают в печи дожига 24 при температуре 1100-1200°С в кислородной среде для сжигания диоксинов, канцерогенных соединений, газообразных углеводородов от C1 до С4, водорода, а меркаптанов и дисульфидов - в оксид серы (VI), а также для окисления угарного газа (СО) в углекислый газ. Продукты дожига (дымовые газы) охлаждают в теплообменнике 25 до 100-110°С, обрабатывают водой в скруббере 26 для удаления из дымовых газов летучих кислот, например хлористого водорода, ангидридов кислот, например ангидрида серной кислоты, и других соединений. Водные растворы кислот поступают в сборник воды 27 и используются по назначению или нейтрализуются. Очищенные от токсичных продуктов дымовые газы, содержащие углекислый газ и пары воды, удаляют в атмосферу через средство отвода дымовых газов 28.

При первоначальном запуске устройства термической переработки шин используют дымовые газы от сжигания вспомогательного резервного топлива. При достижении рабочей температуры (температуры пиролиза) резервное топливо отключают и начинают осуществлять непрерывный процесс пиролиза, подавая газы пиролиза в тепловой агрегат 10.

Предложенный способ утилизации шин и резинотехнических изделий на основе различных каучуков природного, бутадиенового, бутадиенстирольного, изопренового, хлоропренового и других видов каучука, является экологически чистым и экономичным способом получения энергии, жидкого топлива и пирокарбона по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Способ комплексной переработки резинотехнических отходов | 2021 |

|

RU2780839C1 |

| УТИЛИЗАЦИЯ АВТОМОБИЛЬНЫХ ШИН: СПОСОБ И УСТРОЙСТВО | 2008 |

|

RU2385805C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2248881C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

| Способ получения синтетического топлива из изношенных шин и установка для его осуществления | 2016 |

|

RU2624202C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

Изобретение относится к термическому пиролизу, в частности к утилизации изношенных шин и переработке изношенных шин в жидкое топливо и пирокарбон. Способ включает измельчение шин, предварительный нагрев и их пиролиз в реакторе. Предварительный нагрев осуществляют пиролизным газом. Пиролиз осуществляют в горизонтальном вращающемся реакторе с внутренними направляющими рибордами при 380-500°С в среде восстановительного газа, полученного в генераторе сжиганием части выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов. Далее проводят разделение продуктов пиролиза на жидкую и твердую фракции. Дымовые газы перед выбросом в атмосферу предварительно очищают от органических соединений дожигом в кислородной среде, а от кислот и ангидридов кислот - обработкой водой, углеродную часть твердой фракции отделяют от металла и минеральных включений водной флотацией. Технический результат состоит в обеспечении непрерывности способа, снижении затрат и времени на переработку, улучшении экологии окружающей среды, улучшении качества получаемого твердого углеродного продукта - пирокарбона, 1 ил.

Способ термической переработки изношенных шин, включающий измельчение шин, предварительный нагрев измельченных шин, их пиролиз в реакторе в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием части выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов, разделение продуктов пиролиза на жидкую фракцию и твердую фракцию, удаление из твердой фракции неорганических включений, выброс дымовых газов, отличающийся тем, что перед пиролизом измельченные шины нагревают обработкой пиролизным газом, а пиролиз осуществляют в горизонтальном вращающемся реакторе с внутренними направляющими рибордами при температуре 380-500°С, причем дымовые газы перед выбросом в атмосферу очищают от органических соединений дожигом в кислородной среде, а от кислот и ангидридов кислот - обработкой водой, при этом углеродную часть твердой фракции отделяют от металла и минеральных включений водной флотацией.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2339510C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

Авторы

Даты

2010-06-10—Публикация

2008-12-01—Подача