Изобретение относится к переработке использованных шин и изделий из резины и может быть использовано в автомобильной, автодорожной, строительной, химической и других отраслях промышленности.

Известен способ переработки изношенных автомобильных шин методом дробления с последующим использованием резиновой крошки, металлокорда, текстиля как вторичных продуктов (СССР а.с. 1752562, МПК В 29 В 17/00, 1992).

Недостатками данного способа являются высокая энергоемкость производства, сложность оборудования, что уменьшает возможности данного способа по переработке больших объемов сырья.

Известны способы переработки полимерных материалов и резинотехнических изделий в две ступени - пиролиз и каталитический крекинг. В результате получают бензин, дизтопливо и твердые продукты (сажа, металлокорд), см. патенты РФ 2142357, МПК C 10 G 1/10, В 29 В 17/00, C 08 J 11/02, 03.07.1998; РФ 2142494, МПК C 10 G 1/10, 07.11.1995; EP 0607994 А1, С 10 G 1/10, 27.07.1999; ЕР 0607862 С 10 G 1/10, С 10 B 57/02, С 10 G 1/00, 27.07.1994.

Недостатками этих методов являются использование дорогих катализаторов, двухстадийность процесса.

Наиболее близким к предлагаемому является способ утилизации отработанных шин и отходов резинотехнических изделий и устройство для его реализации (RU 2153415 С2, МПК В 29 В 17/00, С 10 В 55/00, С 10 G 1/10, 2000).

В способе осуществляют термическую обработку сырья, которое помещают в экстрактор, заполненный мазутом или гудроном при температуре 260-290oС. В способе используют перфорированную корзину, в которую помещают сырье.

После полного растворения полученную резинобитумную композицию сливают. Остатки сажи, минеральных компонентов и металлический корд промывают бензином, который отгоняют с водяным паром. Твердый остаток измельчают и извлекают металлический корд и сажу. Способ осуществляют в вертикальном цилиндрическом сосуде, в верхней части которого имеется люк для загрузки корзины с отходами резины.

Данный способ имеет существенные недостатки, основными из которых являются долгое время растворения резины (от 11 до 24 часов), двухстадийность процесса, использование во второй стадии бензина, что делает процесс более дорогим и менее безопасным.

Задачей настоящего изобретения является упрощение процесса переработки шин, устранение двухстадийности, сокращение времени процесса, уменьшение энергозатрат, исключение второго реагента, который имеет высокую стоимость, использование в качестве экстрагента не только гудрона и мазута, а также углеводородов с температурой кипения свыше 60oС, которые также могут находиться в смешанном состоянии с другими углеводородами (это могут быть, например, нефтешламы, отработанные масла, кубовые остатки и т.д.), отсутствие катализаторов, совмещение процесса переработки изношенной резины с процессом отгонки для получения дистиллятов, использование топочных газов в барботаже для создания псевдокипящего слоя в среде нефтепродукта и отходов резины.

Решение поставленной задачи в части, относящейся к способу, достигается тем, что в способе утилизации отработанных автомобильных шин и отходов резинотехнических изделий, при котором осуществляют термообработку сырья, помещенного в экстрактор, заполненный нефтепродуктом при температуре 260-290oС, полностью растворяют резину, сливают полученную резинобитумную композицию, остатки сажи, металлический корд, минеральные вещества, находящиеся в корзине, промывают, после чего остаток измельчают и извлекают из него корд и сажу, процесс проводят одновременно с вакуумной отгонкой жидкого нефтепродукта и продуктов разложения резины, во вращающемся перфорированном барабане, в условиях барботажа нефтепродукта и сырья топочными газами с температурой 100-900oС при массовом отношении сырья к нефтепродукту до 4.

Кроме того, оставшиеся в барабане после первого цикла металлический корд, сажу и минеральные вещества не удаляют из барабана, а барабан и экстрактор вновь загружают сырьем. Число циклов загрузки к числу циклов выгрузки корда 1 и более.

Для увеличения загрузки барабана, сырье перед загрузкой фрагментируется на крупные плоские фрагменты.

Кроме того, сырье и нефтепродукт перед загрузкой прогревают отходящими топочными газами до температуры 150-210oС.

Кроме того, промывку металлокорда осуществляют тем же самым горячим нефтепродуктом, который используется для экстрагирования резины при каждом цикле загрузки-выгрузки.

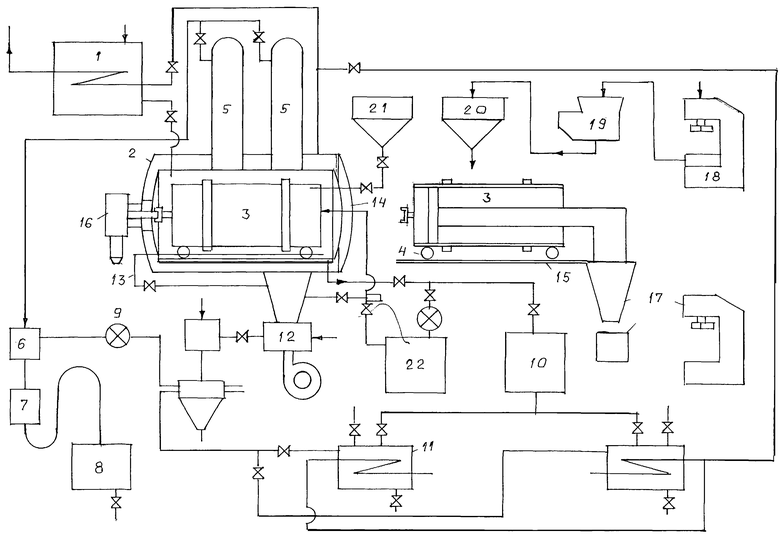

Решение поставленной задачи в части, относящейся к устройству, достигается тем, что в устройстве для утилизации отработанных шин и отходов резинотехнических изделий, содержащем экстрактор, представляющий собой цилиндрический корпус, имеющий в верхней части загрузочный люк, а также штуцеры ввода-вывода реагентов, устройство загрузки сырья и устройство конденсации паров экстрагента, устройство регулирования температуры и устройство для испарения бензинового экстрагента, цилиндрический экстрактор, расположенный горизонтально, имеет в торцевой части загрузочный люк с крышкой и расположенный по его внутренней образующей рельсовый путь, по которому в экстрактор вводится перфорированный барабан, снабженный люком для загрузки сырья, узлом вращения барабана по его оси, опирающимся на опоры, расположенные на тележке, двигающейся по рельсам, и узлом зацепления с приводом вращения, расположенным снаружи экстрактора, при этом экстрактор снабжен шлюзовым загрузочным устройством, устройством для создания вакуума с конденсантором и сборником дистиллята, продуктопроводами сбора остатка с задвижками и металлического корда, рубашкой прогрева экстрактора с коллектором ввода и вывода топочных газов, барботажным устройством топочных газов с коллектором ввода и регулирующим вентилем, кроме того, устройство снабжено системами выгрузки и обработки металлокорда прессом для отделения остатков, мойкой, печью обжига и прессом для получения брикетов.

Устройство снабжено штуцерами ввода и вывода нефтепродукта с вентилями, барботажным устройством с вентилем, форсуночным устройством для ввода топочного газа в систему циркуляции нефтепродукта перфорированным или сетчатым барабаном, являющимся одновременно мешалкой для перемешивания сырья и нефтепродукта, снабженным специальными щетками для очистки стенок камеры. По сравнению с известными предлагаемый способ позволяет:

интесифицировать процесс (полное разложение резины происходит за 3-5 часов);

дополнительно получать топлива и масла.

Установка для реализации способа утилизации отработанных шин и отходов резинотехнических изделий приведена на чертеже. Установка состоит из обогреваемой емкости 1 для мазута, гудрона или другого нефтепродукта, экстрактора 2, представляющего собой горизонтально расположенный цилиндрический корпус, имеющий в верхней части загрузочный люк, штуцеры для ввода и вывода реагентов, устройство для загрузки сырья, устройство для конденсации паров экстрагента, устройство для регулирования температуры и устройство для испарения бензинового экстрагента. В экстракторе 2 размещается вращающийся перфорированный барабан 3 на тележке 4. Барабан 3 снабжен люком для загрузки сырья, узлом вращения барабана 3 по его оси, опирающимся на опоры, расположенные на тележке, двигающейся по рельсам, и узлом зацепления с приводом вращения, расположенным снаружи экстрактора 2. Экстрактор 2 снабжен системой для создания вакуума, состоящей из коллектора 5, конденсатора 6, балластной емкости с сифоном 7, приемной емкости для сбора конденсата 8, вакуумного насоса 9, сливного патрубка и емкости 10 для окисления и емкости 11 для хранения каучуко-битумного композита, коллектором для входа и выхода топочных газов от газовой горелки 12, откуда часть топочных газов поступает в барботажное устройство 13 топочных газов с коллектором ввода и регулирующим вентилем. Экстрактор 2 также снабжен загрузочным люком 14 и рельсовым путем 15, расположенным по его внутренней образующей и служащим для загрузки и выгрузки барабана 3, а также электродвигателем с редуктором и сальниковым уплотнением 16 для вращения барабана 3. Кроме того, экстрактор 2 снабжен шлюзовым загрузочным устройством, сборником дистиллята, продуктопроводами сбора остатка с задвижками и металлического корда, рубашкой прогрева экстрактора 2. Рельсовый путь 15 заканчивается устройством выгрузки металлического корда 17, кроме того, устройство снабжено системами выгрузки и обработки металлокорда прессом для отделения остатков, мойкой, печью обжига и прессом для получения брикетов. Для более плотной загрузки барабана шины разделяются на несколько крупных фрагментов, либо загружаются целиком.

Установка работает следующим образом. Шины после фрагментатора 18 поступают в бункер 19 и в прогреваемое устройство 20, где нагреваются до температуры ≈150oС, загружаются в барабан 3. Барабан 3 закатывается в экстрактор 2, входит в зацепление с узлом вращения, после чего закрывается люк 14. Из емкости 1 экстрактор 2 заполняется прогретым до температуры 150-210oС нефтепродуктом, осуществляется вакуум насосом 9 через коллектор 5, холодильник 6. Включается обогрев экстрактора 2 топочными газами из горелки 12. Часть газов подается на барботажное устройство 13.

Массовое соотношение загружаемых отходов резины к нефтепродукту может практически лежать в пределах от 0 до 4.

В случае, если отношение равно 0, то установка работает как перегонное устройство для получения вакуумных дистиллятов. Если это соотношение больше 0, но меньше 4, получают резинобитумные композиции различной консистенции. Если соотношение больше или равно 4, установка превращается в пиролитическую с выходом газообразных и жидких горючих продуктов, кокса и корда.

Процесс протекает при непрерывном вращении барабана и подъеме температуры сырья и нефтепродукта от 150-270 до 270-500oС. По мере подъема температуры происходит отгонка нефтепродукта и продуктов разложения резины. Вакуум 300-740 мм рт. ст. уменьшает температуру кипения фракций и облегчает возгонку. Барботажные пузырьки с температурой 200-900oС содержат равновесное количество паров нефтепродукта и "омывают" куски резины. На границе раздела пузырь-резина происходит явление кавитации, внедрения паров нефтепродукта в резину, локально повышается температура. Непрерывное вращение барабана, снабженного щетками, делает процесс равномерным, перемешивает нефтепродукт, предупреждает коксование на стенках. Таким образом, происходит интенсификация процесса. Время процесса уменьшается и определяется, в основном, временем прогрева продуктов до температуры 270-500oС. При средней скорости подъема 1oС в минуту оно составляет от 1,5 до 5 часов. Критериями окончания процесса являются: достижение продуктами температуры 270-500oС, уменьшение скорости отгона, появление дисциллятов парафино-масляных фракций. Для продолжения процесса резина загружается в реактор в том же количестве через шлюзовое устройство без остановки аппарата. Это экономит время и энергию, необходимые на прогрев реактора и нефтепродукта. С другой стороны, это позволяет насыщать резинобитумный композит продуктами разложения резины (каучук, минеральные вещества). Такие композиты могут быть использованы в резинотехнической промышленности. Дозагрузка резины в реактор без выгрузки композита и металлокорда может происходить многократно.

По окончании процесса резинобитумный композит сливают в емкость 10 для окисления или в емкость 11 для хранения и фасовки. В зависимости от назначения, композит может быть окислен или нет. Для использования композита в резино-технической промышленности окисление не требуется. После слива резинобитумного композита без открывания экстрактора 2 и выкатывания барабана 3 остаток промывается нефтепродуктом. Число циклов загрузки сырья и нефтепродукта к числу циклов выгрузки металлического корда варьируется в зависимости от содержания металлокорда в резине. Обычно оно составляет 4-30% от массы резины и не оказывает заметного влияния на степень заполнения барабана вплоть до 2-10 циклов.

По окончании необходимого числа циклов загрузки открывается люк 14, выкатывается барабан 3, металлокорд выгружается с помощью электромагнита, прессуется на прессе 17.

В описанном способе получают следующие продукты.

Вакуумный газойль - судовое или печное топливо, полупродукт для пиролиза.

Резинобитумная композиция - продукт для дорожного строительства, гидроизоляции, резино-технической промышленности.

Металлический корд - вторичное сырье для металлургии.

Пример 1.

30 кг разделенных на крупные фрагменты шин 0,2х0,5 м или более прогревают отходящими топочными газами до температуры 120oС. Прогретые фрагменты загружают в перфорированный барабан, вращающийся вокруг своей оси. Тележку, на которой расположен барабан, вкатывают по рельсам в экстрактор, закрывают крышку, включают вращение барабана. В экстрактор загружают мазут в количестве 90 кг с температурой 210oС. Включают вакуумный насос, регулируют уровень барботажа топочными газами до 0,5 атм с температурой 450oС. Отгонка нефтепродукта начинается сразу. По достижении температуры нефтепродукта в экстракторе 310oС прекращают прогрев экстрактора топочными газами, сливают остаток отгонки мазута в окислитель. Открывают крышку экстрактора и извлекают металлический корд, вся операция заняла 3,3 часа.

Выход продуктов в % от общей массы загрузки:

Вакуумный газойль - 27,1

Резинобитумный композит - 66,3

Металлический корд - 5,6

Потери - 1,0

Вакуумный газойль соответствует ТУ.

Резинобитумный композит имеет следующие характеристики: пенетрация при 25oС (100 г, 5 с) - 41;

температура размягчения по КиШ - 56oС;

дуктильность, см при 25oС - 100.

Пример 2.

30 кг разделенных на крупные фрагменты шин прогревают отходящими топочными газами до температуры 120oС. Прогретые фрагменты загружают в перфорированный барабан. Барабан вкатывают в экстрактор, закрывают крышку, включают вращение барабана, закрывают крышку. И поступают далее, как в первом примере. По достижении температуры в 310oС догружают в барабан через шлюзовое устройство такое же количество резины, без остановки процесса. Вначале температура в реакторе падает до 260oС, затем растет. В отгонке появляется соляровая фракция, затем - парафиномасляная, после этого загружают через шлюзовое устройство следующую порцию резины в таком же количестве и без остановки процесса, доводят температуру в реакторе до 310oС, сливают резинобитумный композит, промывают реактор и продукты нефтепродуктом из бака 1 (при этом реактор охлаждается), открывают реактор, выкатывают барабан, извлекают и прессуют металлический корд.

На всю операцию затрачено 8,5 часа.

Выход продуктов в % от общей массы загрузки:

Вакуумный газойль - 39,1

Резинобитумный композит - 52,3

Металлический корд - 7,2

Потери - 1,2

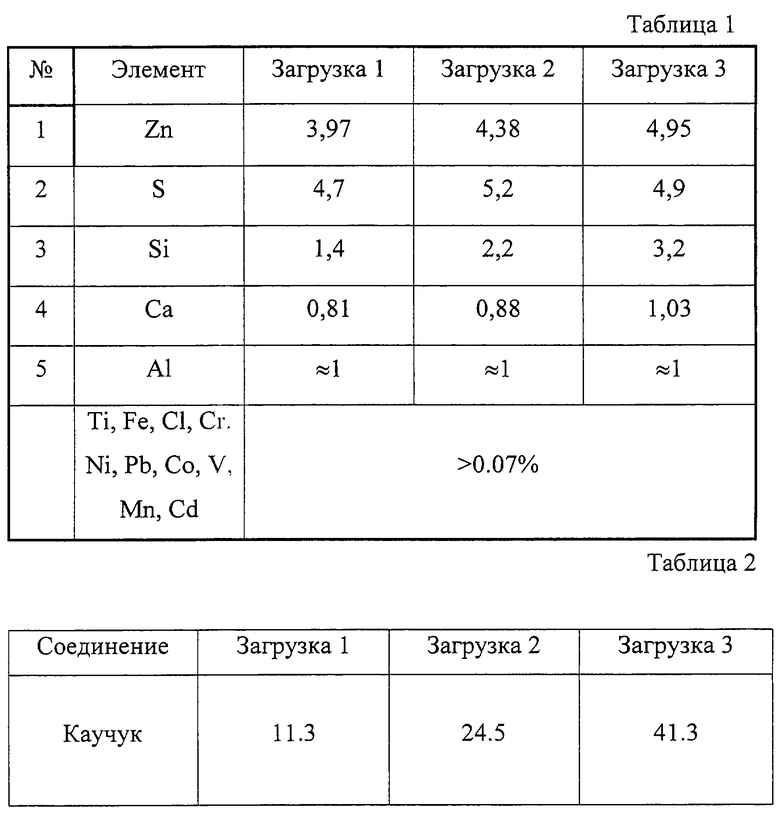

Элементный состав в резинобитумном композите после каждой загрузки приведен в таблице 1. Из таблицы видно, что в композите происходит накопление элементов содержащихся в компонентах резины: ZnO, S, SiO2, Al2O3 и т.д. Данные по накоплению в композите каучука приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ИЗ НЕФТЕПРОДУКТОВ, ОСТАТКОВ ПЕРЕГОНКИ НЕФТИ, ГАЗОВОГО КОНДЕНСАТА И НЕФТЕШЛАМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204583C2 |

| Способ утилизации изношенных автомобильных шин | 2023 |

|

RU2823671C1 |

| УТИЛИЗАЦИЯ АВТОМОБИЛЬНЫХ ШИН: СПОСОБ И УСТРОЙСТВО | 2008 |

|

RU2385805C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2223172C2 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ НЕРАЗДЕЛАННЫХ ШИН | 2006 |

|

RU2322347C1 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2008 |

|

RU2377274C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ РАЗДЕЛКИ И УПАКОВКИ АВТОМОБИЛЬНЫХ И ТРАКТОРНЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211145C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

Изобретение относится к переработке изношенных шин и резинотехнических изделий и может быть использовано в автомобильной, автодорожной, строительной, химической и других отраслях промышленности. В способе осуществляют термообработку сырья, помещенного в экстрактор, заполненный нефтепродуктом. Процесс проводят одновременно с вакуумной отгонкой жидкого нефтепродукта и продуктов разложения резины во вращающемся перфорированном барабане в условиях барботажа нефтепродуктов и сырья топочными газами с температурой 100-900oС при массовом соотношении сырья к нефтепродукту до 4. В процессе термообработки полностью растворяют резину, сливают полученную резинобитумную композицию, остатки сажи, металлический корд, минеральные вещества, находящиеся в корзине, промывают. Остаток измельчают и извлекают из него корд и сажу. В устройстве цилиндрический экстрактор расположен горизонтально и имеет в торцевой части загрузочный люк с крышкой и расположенный по его внутренней образующей рельсовый путь. По рельсовому пути в экстрактор вводится перфорированный барабан, снабженный люком для загрузки сырья, узлом вращения барабана по его оси, опирающимся на опоры, расположенные на тележке. Барабан имеет узел зацепления с приводом вращения, расположенный снаружи экстрактора. Последний снабжен шлюзовым загрузочным устройством, устройством для создания вакуума с конденсатором и сборником дистиллята, продуктопроводами сбора остатка с задвижками и металлического корда, рубашкой прогрева экстрактора с патрубками ввода и вывода топочных газов, барботажным устройством с коллектором ввода и регулирующим вентилем. Устройство имеет системы выгрузки и обработки металлокорда прессом для отделения остатков, мойкой, печью обжига и прессом для получения брикетов. Изобретение упрощает процесс переработки шин, уменьшает энергозатраты. 2 с. и 4 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

| US 4384151 А, 17.05.1983 | |||

| ПЕЧЬ ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2078111C1 |

Авторы

Даты

2003-08-27—Публикация

2001-06-05—Подача