Настоящее изобретение относится к электродвигателю с коаксиально расположенным насосом для контура охлаждающей жидкости, в частности, в системе с передачей температуры и/или с теплопередачей, внутри деталей корпуса, которые выполнены в виде герметизированной камеры повышенного давления, сборочный узел вала передает вращающий момент от электродвигателя, по меньшей мере, на одно лопастное колесо, расположенное в корпусе насоса, а между электродвигателем и корпусом насоса расположен маховик, все вращающиеся детали расположены внутри герметизированного сборочного узла "двигатель/насос", и сборочный узел двигателя/насоса заполнен жидкостью.

Известно, что в системах для электростанций, оснащенных генераторами тепла и имеющих устройства передачи температуры и/или теплопередачи, используют сборочные узлы "двигатель/насос", снабженные маховиком. Это является мерой обеспечения безопасности для гарантии того, что в случае возможной неисправности будет поддерживаться циркуляция охлаждающей жидкости через насос в течение минимального времени вследствие инерции маховика. Вследствие наличия момента инерции маховика такой электродвигатель продолжает работать даже после прекращения подачи электроэнергии, и при этом сборочный узел "двигатель/насос" перекачивает некоторое количество охлаждающей жидкости. Несмотря на то, что это количество охлаждающей жидкости является уменьшенным, оно является достаточным для того, чтобы гарантировать рассеяние теплоты в устройстве теплопередачи до тех пор, пока не будет выполнено безопасное отключение генератора тепла.

В патенте США US-A 3960034 был раскрыт так называемый сухой электродвигатель, в котором двигатель и маховик охлаждаются воздухом. Здесь маховик дополнительно снабжен защитным устройством для предотвращения возможного повреждения окружающей среды вследствие разрушения маховика в случае превышения допустимых скоростей.

Однако, в том случае, когда сборочные узлы "двигатель/насос" выполнены без уплотнений вала, что раскрыто в патенте Германии DE-C 2807876 или в патенте США US-A 4084876, имеется сопротивление гидродинамического трения вследствие того, что двигатель заполнен охлаждающей жидкостью, и вследствие того, что маховик вращается в охлаждающей жидкости. Вращение маховика в охлаждающей жидкости, которой часто является вода, вызывает большие потери мощности вследствие гидродинамического трения и генерацию тепловой энергии. Это уменьшает общий коэффициент полезного действия насоса, двигателя и маховика. Этот сборочный узел "двигатель/насос" имеет тепловой барьер с тонкой шейкой корпуса между узлом насоса и узлом двигателя для обеспечения как можно более низкой теплопроводности между горячим корпусом насоса и охлажденным корпусом двигателя, насколько это возможно. Маховик, приводимый в движение сборочным узлом вала, расположен позади теплового барьера на торцевой поверхности корпуса двигателя и внутри герметичного общего корпуса. Кроме того, для уменьшения потерь на гидродинамическое трение маховик окружен муфтой, установленной в корпусе с возможностью ее вращения и имеющей входные отверстия для жидкости в корпусе двигателя. При работе муфта приобретает среднюю скорость, которая является меньшей, чем скорость маховика, вследствие наличия поверхностей гидродинамического трения между корпусом, муфтой и маховиком. Она предназначена для того, чтобы вызвать снижение потерь на трение в маховике, который расположен в более холодном узле двигателя.

Электродвигатель в виде герметизированного двигателя для сборочного узла "двигатель/насос" с маховиком раскрыт в европейском патенте ЕР 0351488 В1 или в патенте США US-A 4886430. Маховик выполнен в виде подшипникового элемента в узле корпуса, который образует камеру повышенного давления, в области крышки корпуса насоса со стороны повышенного давления в герметизированном и заполненном жидкостью сборочном узле "двигатель/насос". Она выполняет функцию радиального подшипника для сборочного узла вала в области корпуса насоса. Кроме того, поскольку маховик также выполнен в виде упорного подшипника, то, в отличие от технического решения согласно патенту Германии DE-C 2807876, это обеспечило возможность обойтись в конструкции без упорного подшипника в дальнем от насоса конце двигателя.

В корпусе между корпусом насоса и маховиком расположена вставка в форме чаши, поглощающая нагрузку подшипника, в качестве встроенного теплового барьера. Она снабжена изолирующими воздушными камерами, расположенными с внешней стороны и напротив узла насоса. На ее внутренней части, обращенной к наружной поверхности маховика, расположено дополнительное внешнее средство жидкостного охлаждения. Кроме того, между средством жидкостного охлаждения и наружной поверхностью маховика возле насоса расположен элемент в виде стенки, поглощающий нагрузку подшипника. Вследствие конструкции герметизированного сборочного узла "двигатель/насос", камера маховика и камера ротора электродвигателя заполнены рабочей жидкостью, которая подлежит перекачке, и давление в этих камерах является таким же, как и в корпусе насоса, в то время как камера статора двигателя выполнена таким образом, что является сухой. Двигатель закрыт теплообменником, через который протекает та же самая вода, которая смазывает и охлаждает элементы подшипника, примыкающие к маховику. Эта циркуляция охлаждающей жидкости от двигателя, радиального и упорного подшипников, а также от маховика также протекает непосредственно через сам маховик. Следовательно, это ослабляет сцепление маховика со ступицей/валом.

В основе настоящего изобретения лежит проблема достижения усовершенствованного технического решения для сборочных узлов "двигатель/насос", снабженных маховиком, в котором усовершенствована конструкция маховика, повышена безопасность его эксплуатации, а также уменьшены потери мощности на нем в результате гидродинамического трения.

Решение этой проблемы предусматривает, что маховик содержит корпус маховика, имеющий множество полостей и имеющий вставки из тяжелого металла, которые расположены в этих полостях, при этом вставки из тяжелого металла выполнены из тяжелого металла, плотность которого превышает 11,0 кг/дм3, или этот тяжелый металл находится в них, а корпус маховика выполнен из высокопрочного материала.

Это решение предоставляет преимущество более легкой и лучшей адаптируемости к различным ситуациям при работе. Путем простого выбора и размещения полостей в эти полости могут быть вставлены различные вставки из тяжелого металла. Для тех вариантов применения, в которых могут происходить неблагоприятные химические реакции рабочей жидкости насоса в сборочном узле "двигатель/насос" со вставками из тяжелого металла, предусмотрено средство для защиты вставок из тяжелого металла от окружающей жидкости. Это средство может быть расположено на корпусе маховика. В дополнение к этому или в альтернативном варианте вставки снабжены средством для отделения вставок из тяжелого металла от окружающей жидкости.

Было продемонстрировано, что особенно целесообразным является вариант, когда вставки из тяжелого металла выполнены в виде картриджа и закреплены в корпусе маховика при помощи средств, которые сами по себе являются известными. В этом отношении вставки могут быть благополучно изготовлены в ином месте и, следовательно, их легко транспортировать, и они также могут храниться на складе. Позже, когда механическая обработка корпуса маховика завершена, они могут быть вставлены в упомянутый маховик простейшим способом. Удержание вставок из тяжелого металла в корпусе маховика может быть реализовано с использованием технических средств, которые сами по себе являются известными. Ими могут являться сварные соединения, винтовые соединения, пайка, склеивание, соединения способом горячей посадки или запрессовки и т.п. Тип соединения выбирают в зависимости от конкретных условий работы.

Вставки из тяжелого металла также могут быть выполнены в виде наполнителя, помещенного в полости, и они могут удерживаться там с использованием средств, которые сами по себе являются известными. Это техническое решение является целесообразным для тех случаев, когда тяжелый металл хранят в виде заливаемого, гранулированного материала или в аналогичном виде, и он требует надлежащего обращения.

Согласно другому варианту осуществления настоящего изобретения было продемонстрирована целесообразность отсутствия в корпусе маховика отверстия для подачи через сборочный узел вала. В электродвигателях, имеющих очень высокие значения мощности привода, например, в электродвигателях, используемых на больших электростанциях, на такой маховик действуют очень большие силы. Здесь имеется риск возникновения неблагоприятных механических нагрузок на ступицу в переходном участке между корпусом маховика и сборочным узлом вала, начиная со сквозного отверстия для сборочного узла вала. В предельном случае, например, при работе с перегрузкой, это может привести к разрушению корпуса маховика. С другой стороны, более целесообразным вариантом является соединение корпуса маховика со сборочным узлом вала посредством одиночного фланцевого соединения или многоэлементного фланцевого соединения. Это значительно уменьшает риск разрушения корпуса маховика. Также целесообразными являются прямозубые цилиндрические шестерни, которые служат для передачи вращающего момента и которые образуют средство соединения между корпусом маховика и сборочным узлом вала.

Поскольку электродвигатель и приводимый им в движение герметизированный сборочный узел "двигатель/насос" заполнены рабочей жидкостью насоса, то здесь существует дополнительная проблема, заключающаяся в том, что маховик, вращающийся в жидкости, также создает высокие потери мощности вследствие жидкостного трения. Тем не менее, исходя из соображений экономичности или безопасности может оказаться целесообразным умышленно оставить такие потери мощности в зоне маховика для обеспечения герметизации и способности обходиться без использования уплотнений вала, которые предрасположены к выходу из строя.

С этой целью предусмотрено следующее: внутри камеры повышенного давления вокруг наружного диаметра маховика расположен, по меньшей мере, один теплообменник, и он образует поверхность радиальной стенки камеры маховика; зона высокого давления насосной камеры соединена посредством одного или большего количества каналов, проходящих через внешнюю сторону теплообменника, с дальней от насоса стороной камеры маховика; кольцевой зазор между теплообменником и маховиком образует первый путь для обратного потока между камерой маховика, дальней от насоса, и камерой маховика вблизи насоса, и в области сборочного узла вала расположен второй путь для обратного потока, соединяющий камеру маховика вблизи насоса с насосной камерой.

При таком техническом решении гарантирована заданная, но, тем не менее, безопасная для работы температура в камере маховика. Здесь эти сведения основаны на том факте, что при более высоких температурах жидкости внутри камеры маховика происходит значительно уменьшение возникающих в ней потерь мощности, поскольку плотность жидкости и ее вязкость уменьшаются в результате влияния температуры, и, следовательно, потери на трение сводятся к минимуму. Размещение теплообменника на большем диаметре вокруг маховика приводит, в частности, к эффективному охлаждающему действию. Усовершенствованный процесс охлаждения происходит тогда, когда рабочая жидкость насоса, взятая из насосной камеры, вытекает через наибольший диаметр теплообменника и втекает в камеру маховика на дальней от насоса стороне.

Рабочая жидкость насоса втекает обратно в насосную камеру через каналы для прямого и обратного потоков в результате градиента давления в корпусе насоса между низким давлением во входном отверстии лопастного колеса и высоким давлением после лопастного колеса, после направляющего устройства или в спиральной камере. Поскольку в маховике отсутствуют какие-либо отверстия, то охлажденная рабочая жидкость насоса течет обратно в противоположном направлении через зазор между наружным диаметром маховика и внутренним диаметром цилиндрического теплообменника. При этом она дополнительно и второй раз подвергается охлаждающему воздействию теплообменника и одновременно поглощает отходящее тепло маховика. Рабочая жидкость насоса выходит из камеры маховика в зоне меньшего диаметра в области сборочного узла вала и на его другой стороне вблизи насоса. Она втекает обратно в главный поток насоса через дренажные отверстия разгрузки, расположенные в лопастном колесе. Разность давления между выходным отверстием и входным отверстием в корпусе насоса может быть достаточной для приведения в движение этого внутреннего потока жидкости.

Охлаждающее действие может быть улучшено следующим образом: несколько теплообменников расположено коаксиально вокруг маховика на большем диаметре, и кольцевой зазор или несколько каналов между этими теплообменниками формируют путь потока к дальней от насоса камере маховика. Теплообменник соединен (теплообменники соединены) с наружным источником охлаждающей воды и может быть выполнен (могут быть выполнены), например, имеющим форму цилиндра.

Кроме того, в еще одном варианте осуществления настоящего изобретения предложено следующее: на втором пути обратного потока расположено, по меньшей мере, одно насосное устройство, приводимое в действие сборочным узлом вала. Это позволяет увеличить скорость потока охлаждающей жидкости. Этим средством может являться известное средство в виде небольшого дополнительного лопастного колеса, снабженного отверстиями или лопастями, винт для обеспечения циркуляции жидкости или иные известные устройства.

Согласно другим вариантам осуществления изобретения кожух двигателя со стороны насоса образует дальнюю от насоса стенку камеры маховика, а в кожухе двигателя расположено охлаждающее устройство. Это охлаждающее устройство может быть выполнено в виде охлаждающего устройства низкого давления или в виде охлаждающего устройства высокого давления. Это устройство охлаждения также может быть выполнено в виде части системы охлаждения высокого давления для двигателя. Для уменьшения смешивания предусмотрено уплотнение вала, расположенное между камерой двигателя и маховиком в области сборочного узла вала. Оно может быть выполнено в виде узла ограничителя, лабиринтного уплотнения или аналогичного устройства.

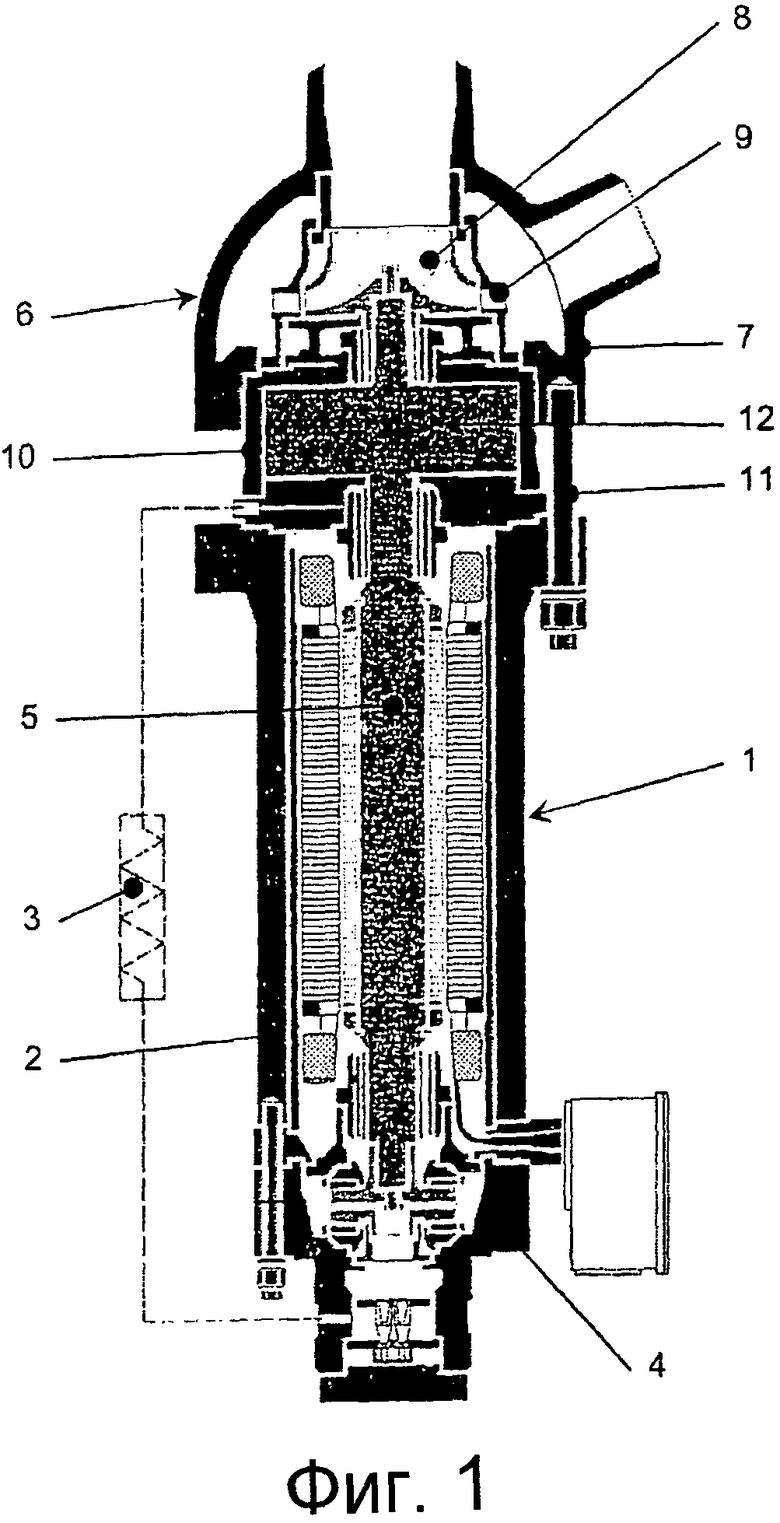

Приведенный в качестве примера вариант осуществления настоящего изобретения показан на чертежах, а более подробное его описание приведено ниже. На чертежах изображено следующее:

на Фиг.1 показан поперечный разрез сборочного узла "двигатель/насос",

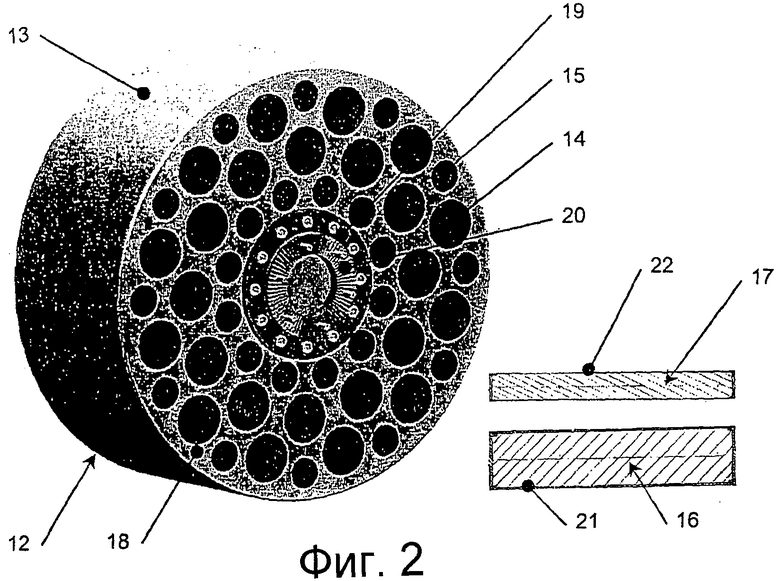

на Фиг.2 на виде в перспективе показан корпус маховика и вставки из тяжелого металла,

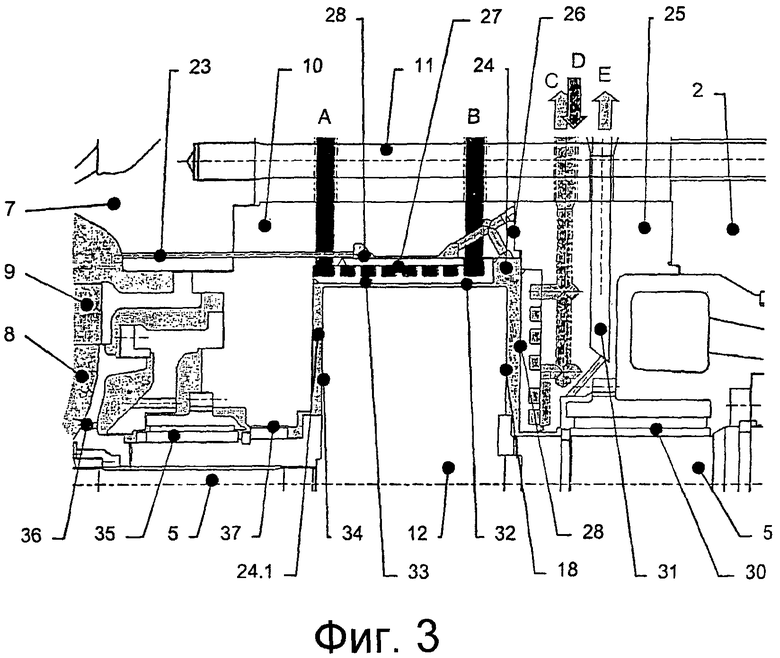

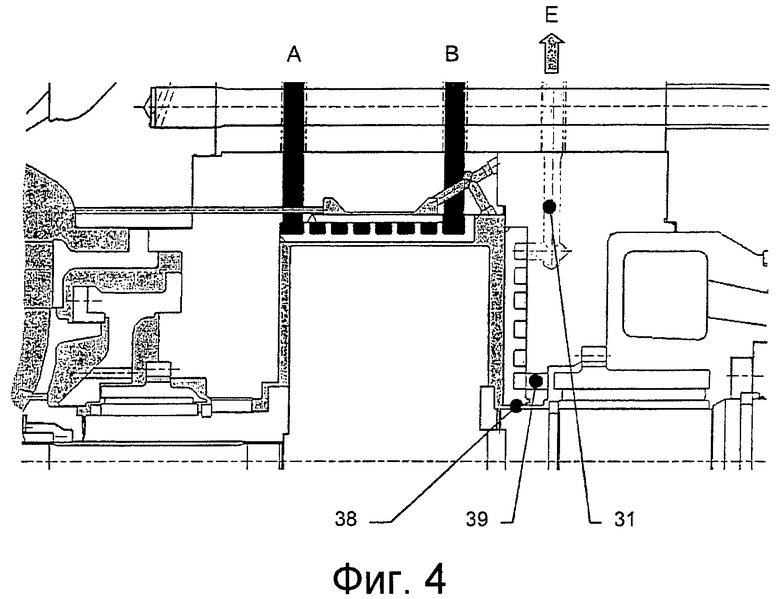

на чертежах Фиг.3 и Фиг.4 показаны виды камеры маховика в увеличенном масштабе, и

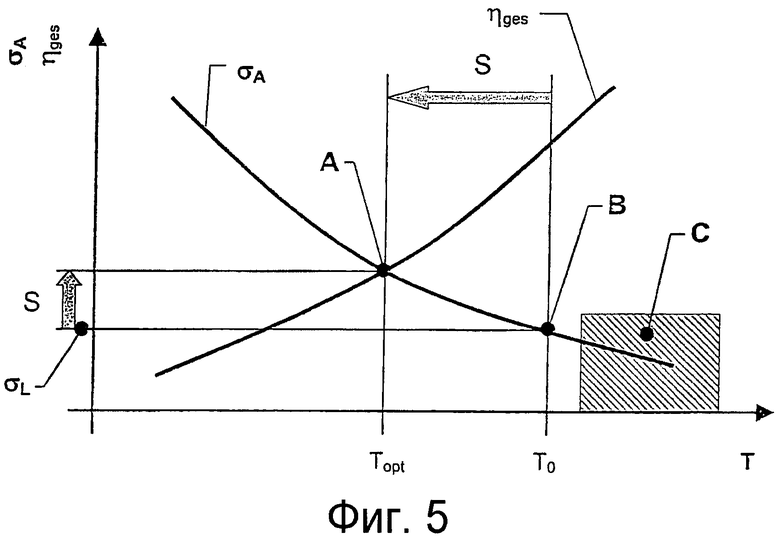

на Фиг.5 показана диаграмма распределения температуры в маховике.

На чертеже Фиг.1 показан двигатель 1 с жидкостным охлаждением, имеющий корпус 2, выполненный в виде камеры повышенного давления. Внутренняя часть двигателя 1 заполнена жидкостью, и с концами двигателя соединена система 3 охлаждения высокого давления для рассеяния потерь электрической мощности. На одном конце 4 двигателя расположены радиальный и упорный подшипники, при этом упорный подшипник одновременно служит в качестве насосного устройства для охлаждающей воды, циркулирующей внутри двигателя и проходящей через охладитель 3. Сила тяги двигателя действует на сборочный узел 5 вала и таким образом передает вращающий момент на насос 6, который расположен коаксиально относительно электродвигателя 1. Внутри корпуса 7 насоса расположено лопастное колесо 8 с расположенным ниже по течению потока направляющим устройством 9, и корпус 7 насоса является герметизированным посредством элемента 10 крышки и соединенным с корпусом 2 двигателя 1 посредством стяжек 11. Внутри элемента 10 крышки, который здесь выполнен в виде нескольких деталей, расположен маховик 12, момент инерции которого обеспечивает дальнейшее вращательное движение сборочного узла 5 вала с соединенным с ним лопастным колесом 8 в случае нарушения энергоснабжения и, следовательно, перекачку жидкости насосом 6.

Те детали 2, 4, 7, 10 корпуса насоса и двигателя, которые служат границей для внутренней камеры относительно окружающей атмосферы, образуют так называемую камеру повышенного давления. Она рассчитана на очень высокое давление в системе, преобладающее в системе теплопередачи, в которой установлен этот сборочный узел "двигатель/насос" для обеспечения циркуляции рабочей жидкости насоса. По существу, этот сборочный узел рассчитан на значения мощности привода свыше 600 кВт, и, следовательно, имеет непропорциональный размер, изображение на Фиг.1 является только лишь схематическим. Подробности показаны на последующих чертежах Фиг.2 и Фиг.3 в увеличенном масштабе изображения.

На Фиг.2 маховик 12 показан на виде в перспективе. Он состоит из корпуса 13 маховика, который показан на Фиг.2 светло-серым цветом. Корпус 13 маховика также имеет множество полостей 14, 15, показанных темно-серым цветом. Эти полости 14, 15 служат для вмещения в себя вставок 16, 17 из тяжелого металла, посредством которых увеличивают момент инерции маховика 12 в полностью собранном виде. Полости 14, 15 имеют различные значения диаметра, в результате чего гарантировано, что корпус 13 маховика, выполненный из высокопрочного материала, является устойчивым к центробежным силам, действующим во время работы. Вследствие такой конструкции, размера и количества полостей 14, 15 гарантирована безопасная характеристика нагрузки в корпусе 13 маховика при воздействии высоких температур. Следовательно, адекватный резерв прочности обеспечен даже в критическом режиме работы, например в случае турбинного режима работы, вызванного неисправностью при работе или работой насоса в режиме перегрузки, в результате чего скорость является более высокой, чем номинальная скорость.

Фланцевое соединение 19, посредством которого выполнено соединение со сборочным узлом 5 вала, прикреплено к торцевой поверхности 18 цилиндрического корпуса 13 маховика. Показанная здесь прямозубая цилиндрическая шестерня 20 действует совместно с соответствующей конструкцией сборочного узла 5 вала таким образом, что обеспечивает надежную передачу вращающего момента. Также могут использоваться иные соединения фрикционного типа и/или имеющие взаимное сцепление. Однако, при этом должно быть обеспечено, что эти типы соединения не оказывают отрицательный эффект на характеристику нагрузки внутри корпуса 13 маховика.

Кроме того, из чертежа Фиг.2 видно, что в полостях 14, 15 различного размера расположены вставки 16, 17 из тяжелого металла соответствующего размера. Здесь тяжелый металл может быть расположен в виде вставок, выполненных в виде стержней или наполнителя. Показанные здесь вставки 16, 17 из тяжелого металла иллюстрируют вариант, в котором тяжелый металл должен быть выполнен в виде картриджа 21, 22. Такой картридж прост в изготовлении, он является удобным в обращении, его легко хранить и транспортировать, и, следовательно, он удовлетворяет требованиям по беспроблемному снабжению такими вставками 16, 17 из тяжелого металла. Кроме того, такой картридж 21, 22 предохраняет расположенный в нем тяжелый металл от воздействия жидкости, находящейся вокруг маховика 12 для охлаждения, или наоборот.

Герметизацию такого картриджа, который в этом случае выполнен в виде цилиндра, обеспечивают посредством известных способов, и она может быть выполнена на обычных станках. Для этого не требуются специальные станки. Такой картридж 21, 22 может удерживаться внутри корпуса 13 маховика известными способами. Полости 14, 15 в корпусе 13 маховика также могут быть выполнены в виде сквозных отверстий или глухих отверстий, и тяжелый металл может быть расположен непосредственно в них. Для фиксации положения тяжелого металла, расположенного непосредственно в полостях 14, 15, эти полости могут быть загерметизированы посредством отдельных элементов в виде крышки или одним большим элементом в виде крышки, размер которого соответствует диаметру маховика.

На чертежах Фиг.3 и Фиг.4 на виде в увеличенном масштабе показано расположение маховика на сборочном узле вала и его положение между насосом и двигателем. Внутри корпуса насоса 6 видно лопастное колесо 3 с расположенным ниже по течению потока направляющим устройством 9. В зависимости от типа насоса, может использоваться одноступенчатая или многоступенчатая конструкция. В показанной здесь единственной или последней ступени насоса видна отводящая труба в зоне с самым высоким давлением внутри корпуса 7 насоса, которая здесь расположена после направляющего устройства 9. Она используется в качестве канала 23 для рабочей жидкости насоса и направляет ее внутри камеры повышенного давления в камеру маховика 24. Крышка 10 насоса и кожух 25 двигателя вблизи насоса образуют камеру 24 маховика. В области торцевой поверхности 18 маховика 12, дальней от насоса, находится непроницаемая для давления и жидкости контактная поверхность 26 из двух деталей 10, 25 крышки. Сформированный таким образом картер маховика, состоящий из двух деталей, облегчает изготовление и сборку. Все детали скрепляются стяжками 11, которые ввинчены в корпус 7 насоса, а противоположной опорой для них служит фланец корпуса 2 двигателя.

Внутри камеры 24 маховика расположен теплообменник 27, расположенный вокруг маховика 12 и соединенный с системой охлаждения низкого давления, обозначенной как А-В, которая проходит через камеру повышенного давления. Канал 23, соединяющий внутреннюю камеру насоса с камерой 24 маховика, переносит рабочую жидкость насоса через внешнюю часть 28 теплообменника 27 на дальнюю от насоса сторону камеры 24 маховика. Кроме того, на дальней от насоса торцевой поверхности камеры 24 маховика в области кожуха 25 двигателя расположена еще одна система охлаждения низкого давления, обозначенная как C-D, при помощи которой достигают надлежащего градиента температуры в области дальней от насоса торцевой поверхности 18 маховика. Кроме того, можно заметить, что кожух 25 двигателя имеет соединитель для системы охлаждения высокого давления для двигателя, обозначенной как Е, который соединен с охладителем 3 двигателя. Стрелками показано направление потока охлаждающей жидкости двигателя вокруг концевых обмоток статора. В то же самое время, она служит в качестве смазочной жидкости для подшипника 30 двигателя, расположенного вблизи насоса. Горячая жидкость, охлаждающая двигатель, удаляется через каналы 31 в кожухе 25 двигателя, охлаждается посредством охладителя 3 двигателя, показанного на Фиг.1, и снова поступает в двигатель 1 в кожухе 4 двигателя, дальнем от насоса.

Рабочая жидкость насоса, поступающая в камеру 24 маховика в ее дальнем от насоса конце, протекает через кольцевой зазор 32 между внутренней частью 33 теплообменника 27 и наружным диаметром маховика 12 в камеру 24.1 маховика вблизи насоса. Этот кольцевой зазор 32 образует первый путь обратного потока для рабочей жидкости насоса, которая одновременно подвергается здесь влиянию теплообменника 27. Она протекает через камеру 24.1 маховика вблизи насоса к торцевой поверхности 34 маховика 12 вблизи насоса по направлению к сборочному узлу 5 вала. Из области сборочного узла 5 вала она течет обратно по расположенному здесь второму пути обратного потока на лопастное колесо 3 насоса 6. При этом одновременно происходит смазка подшипника 35 насоса. Направление потока определяется градиентом давления между зоной высокого давления в корпусе 7 насоса и зоной более низкого давления в области лопастного колеса 8, который определяется осевым давлением в дренажных отверстиях 36.

При конструировании такого сборочного узла "двигатель/насос" размер и количество путей для потока для заданного режима работы определяют таким образом, чтобы достигнуть основной установочных параметров для охлаждающей рабочей жидкости насоса при соответствующих мощностях. Также может быть предусмотрено наличие дополнительного насосного устройства 37 в области второго пути потока, которое приводит в действие сборочный узел 5 вала. В этом варианте осуществления изобретения, который приведен в качестве примера, показан винтовой насос для обеспечения циркуляции жидкости, но с тем же успехом им может являться соответствующее лопастное колесо или иное известное вспомогательное насосное устройство 37. Это может улучшить эффективность охлаждения рабочей жидкости насоса, циркулирующей в камере 24, 24.1 маховика. Таким образом, происходит чрезвычайно эффективное рассеяние отходящего тепла, созданного маховиком 12 вследствие гидродинамического трения в жидкости, за счет переноса массы.

Вследствие особого направления потока внутреннего охлаждения из насосной камеры в камеру 24, 24.1 маховика, на уровень температуры в камере маховика, а также внутри маховика 12, может быть оказано такое воздействие, что во время работы создается однородный уровень температуры. Созданию однородного уровня температуры в маховике 12 способствуют рабочие характеристики теплообменника на внешней периферии маховика 12 и охлаждающее действие на торцевой поверхности 18 маховика, дальней от насоса. Управление этими рабочими характеристиками теплообменника обеспечивает возможность поддержания равномерности уровня температуры. Это имеет решающее преимущество, состоящее в том, что внутри маховика 12 предотвращены механические нагрузки на материал, вызванные перепадами температуры.

В таком техническом решении тепло может быть даже возвращено в схему насоса для того режима работы, при котором уровень температуры в камере маховика превышает уровень температуры рабочей жидкости насоса. Таким образом, имеется возможность частичной рекуперации отходящего тепла. Однако, в любом случае температура в камере 24, 24.1 маховика ограничена ее максимальной величиной, которая не оказывает отрицательного воздействия на прочность корпуса маховика.

На чертеже Фиг.4 показан вариант Фиг.3, в котором обходятся без системы C-D охлаждения более низкого давления в области торцевой поверхности 8 маховика 12, дальней от насоса. Вместо этого одновременно используют систему охлаждения Е высокого давления для двигателя, чтобы она также оказывала воздействие на уровень температуры в камере 24 маховика. Это техническое решение также обеспечивает необходимый однородный уровень температуры в маховике 12 в зависимости от заданного режима работы такого сборочного узла "двигатель/насос". Стенка 29 дальней от насоса части камеры 24 маховика, образованная кожухом 25 двигателя со стороны насоса, подвергается здесь воздействию системы Е охлаждения высокого давления для двигателя посредством соединения 39. В области стенки 25 расположено уплотнение 38 вала, уменьшающее смешивание жидкостей.

На диаграмме из Фиг.5 проиллюстрирована первая кривая σк, показывающая определение прочностной характеристики материала корпуса маховика как функцию температуры. Эта прочностная характеристика, соответствующая, например, 80% от предела упругости, включает в себя адекватный запас прочности относительно разрушения материала.

На второй кривой ηges показан график зависимости общего коэффициента полезного действия сборочного узла "двигатель/насос" от температуры. Температура соответствует той температуре, которая может преобладать в камере маховика. Точка А пересечения этих двух кривых соответствует рабочей точке сборочного узла "двигатель/насос" при работе всех систем охлаждения. В этой точке А преобладает оптимальная рабочая температура Topt. Здесь в камере маховика и в маховике установлен однородный уровень температуры Topt.

Кроме того, эта рабочая точка А имеет дополнительный высокий запас S прочности по сравнению с теми режимами работы, в которых предполагалась возможность неисправности системы внешнего охлаждения. Если возникает такой режим, в котором происходит нарушение работы одной или большего количества систем внешнего охлаждения, что представляет собой ситуацию наличия неисправности, то вследствие внутреннего жидкостного трения в камере маховика температура растет и устанавливается равной максимальной температуре Т0.

Следствием такого роста температуры является уменьшение вязкости рабочей жидкости насоса в результате увеличения температуры и, следовательно, снижение потерь мощности в камере маховика. В результате этого увеличивается общий коэффициент полезного действия ηges сборочного узла "двигатель/насос". Однако отрицательным эффектом роста температуры является снижение прочности материала корпуса маховика до более низкого значения σL при температуре Т0. Это вызывает то, что в случае отказа системы внешнего охлаждения рабочая точка В в камере маховика в случае неисправности имеет более высокий уровень температуры Т0. Однако в этом примере вследствие остающегося 20%-го запаса по пределу упругости прочность корпуса маховика в этой рабочей точке В по-прежнему гарантирована. Заштрихованная область С справа на диаграмме, расположенная рядом с рабочей точкой В в случае неисправности, обозначает недопустимый рабочий диапазон.

В результате преднамеренного отказа от увеличения общего коэффициента полезного действия ηges достигнуто существенное улучшение безопасности при работе. Безопасная работа сборочного узла "двигатель/насос" по-прежнему гарантирована даже в случае отказа устройства внешнего охлаждения. Даже в этом случае отсутствует опасность разрушения маховика вследствие недопустимых напряженных состояний в материале корпуса маховика. Следовательно, это позволяет обойтись без разработки сложных защитных устройств для маховика, что приводит к существенному снижению стоимости и к увеличению безопасности при работе такого сборочного узла "двигатель/насос".

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ С СИСТЕМОЙ ПРИНУДИТЕЛЬНОГО ОХЛАЖДЕНИЯ ПРИВОДНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2005 |

|

RU2293217C1 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2615039C1 |

| Унифицированный вертикальный центробежный насос | 2021 |

|

RU2768655C1 |

| ОПТИМИЗИРОВАННОЕ ОХЛАЖДЕНИЕ ЭЛЕКТРОДВИГАТЕЛЯ ПРИ НАСОСНО-КОМПРЕССОРНОЙ ДОБЫЧЕ | 2014 |

|

RU2686971C2 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОС | 1992 |

|

RU2020278C1 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2010 |

|

RU2415303C1 |

| АНАЭРОБНЫЙ ПРОПУЛЬСИВНЫЙ КОМПЛЕКС ПОДВОДНОГО АППАРАТА И СПОСОБ РАБОТЫ ТЕПЛОАККУМУЛЯТОРОВ (ВАРИАНТЫ) | 2023 |

|

RU2821806C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ СТАТОРА | 2018 |

|

RU2687560C1 |

| МАЛОГАБАРИТНЫЙ КОЖУХ ДЛЯ УСТРОЙСТВА СНИЖЕНИЯ ТЕМПЕРАТУРЫ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2015 |

|

RU2606191C2 |

Изобретение относится к электродвигателю 1, имеющему коаксиально расположенный насос 6 для контура охлаждающей жидкости, в частности, в системе с передачей температуры или с теплопередачей. Внутри деталей 7, корпуса 10, которые выполнены в виде герметизированной камеры повышенного давления, сборочный узел 5 вала передает вращающий момент от электродвигателя 1, по меньшей мере, на одно лопастное колесо 8, расположенное в корпусе 7 насоса. Между электродвигателем 1 и корпусом 7 насоса расположен маховик 12. Все вращающиеся детали расположены внутри герметизированного сборочного узла "двигатель/насос", который заполнен жидкостью. Маховик 12 содержит корпус, имеющий множество полостей и вставки из тяжелого металла, которые расположены в этих полостях. Вставки выполнены из тяжелого металла, плотность которого превышает 11,0 кг/дм3. Корпус маховика 12 выполнен из высокопрочного материала. Изобретение направлено на повышение безопасности и КПД сборочного узла «двигатель/насос» за счет усовершенствования конструкции маховика, повышения безопасности его эксплуатации и уменьшение потерь мощности на маховике в результате гидродинамического трения. 15 з.п. ф-лы, 5 ил.

1. Электродвигатель (1), имеющий коаксиально расположенный насос (6) для контура охлаждающей жидкости, в частности, в системе с передачей температуры и/или с теплопередачей, в котором внутри деталей (7, 10) корпуса, которые выполнены в виде герметизированной камеры повышенного давления, сборочный узел (5) вала передает вращающий момент от электродвигателя (1), по меньшей мере, на одно лопастное колесо (8), расположенное в корпусе (7) насоса, а между электродвигателем (1) и корпусом (7) насоса расположен маховик (12), все вращающиеся детали расположены внутри герметизированного сборочного узла "двигатель/насос" и сборочный узел "двигатель/насос" заполнен жидкостью, отличающийся тем, что маховик (12) содержит корпус (13) маховика, имеющий множество полостей (14, 15) и имеющий вставки (16, 17) из тяжелого металла, которые расположены в этих полостях (14, 15), тем, что вставки (16, 17) из тяжелого металла выполнены из тяжелого металла, плотность которого превышает 11,0 кг/дм3, или этот тяжелый металл находится в них, и тем, что корпус (13) маховика выполнен из высокопрочного материала.

2. Электродвигатель по п.1, отличающийся тем, что предусмотрено средство для защиты вставок (16, 17) из тяжелого металла от окружающей жидкости.

3. Электродвигатель по п.1 или 2, отличающийся тем, что вставки (16, 17) из тяжелого металла выполнены в виде картриджа (21, 22) и закреплены в корпусе (13) маховика при помощи средств, которые сами по себе являются известными.

4. Электродвигатель по п.1 или 2, отличающийся тем, что вставки (16, 17) из тяжелого металла выполнены в виде наполнителя, помещенного в полости (14, 15), и удерживаются в корпусе (13) маховика с использованием средств, которые сами по себе являются известными.

5. Электродвигатель по любому из пп.1 и 2, отличающийся тем, что в корпусе (13) маховика отсутствует отверстие для подачи через сборочный узел (5) вала.

6. Электродвигатель по любому из пп.1 и 2, отличающийся тем, что корпус (13) маховика соединен со сборочным узлом (5) вала посредством одиночного фланцевого соединения или многоэлементного фланцевого соединения (19, 20).

7. Электродвигатель по любому из пп.1 и 2, отличающийся тем, что средство соединения между корпусом (13) маховика и сборочным узлом (5) вала выполнено посредством прямозубых цилиндрических шестерней (20).

8. Электродвигатель по п.1, отличающийся тем, что внутри камеры повышенного давления вокруг наружного диаметра маховика (12) расположен, по меньшей мере, один цилиндрический теплообменник (27) и он образует поверхность радиальной стенки камеры (24) маховика, тем, что зона высокого давления насосной камеры соединена посредством одного или большего количества каналов (23), проходящих через внешнюю сторону теплообменника (27), с дальней от насоса стороной камеры (24) маховика, тем, что кольцевой зазор (32) между теплообменником (27) и маховиком (12) образует первый путь для обратного потока между камерой маховика, дальней от насоса, и камерой маховика (24.1) вблизи насоса, и тем, что в области сборочного узла (5) вала расположен второй путь для обратного потока, соединяющий камеру (24.1) маховика вблизи насоса с насосной камерой.

9. Электродвигатель по п.8, отличающийся тем, что вокруг маховика (12) коаксиально расположено несколько цилиндрических теплообменников (27), а путь потока к дальней от насоса камере (24) маховика образован кольцевым зазором или несколькими каналами между теплообменниками (27).

10. Электродвигатель по п.8 или 9, отличающийся тем, что на втором пути обратного потока расположено, по меньшей мере, одно насосное устройство (37), причем это насосное устройство приводится в действие сборочным узлом (5) вала.

11. Электродвигатель по любому из пп.8 и 9, отличающийся тем, что цилиндрический теплообменник (27) соединен с внешним источником (А-В) охлаждающей воды.

12. Электродвигатель по любому из пп.8 и 9, отличающийся тем, что кожух (25) двигателя со стороны насоса образует дальнюю от насоса стенку (29) камеры (24) маховика, и тем, что в кожухе (25) двигателя расположено охлаждающее устройство (C-D, Е).

13. Электродвигатель по п.12, отличающийся тем, что охлаждающее устройство (C-D) выполнено в виде охлаждающего устройства низкого давления.

14. Электродвигатель по п.12, отличающийся тем, что охлаждающее устройство (Е) выполнено в виде охлаждающего устройства высокого давления.

15. Электродвигатель по п.12, отличающийся тем, что охлаждающее устройство выполнено в виде части системы охлаждения высокого давления для двигателя.

16. Электродвигатель по п.12, отличающийся тем, что между камерой двигателя и маховиком в области сборочного узла вала расположено уплотнение вала.

| US 4886430 А, 12.12.1989 | |||

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОС | 1992 |

|

RU2020278C1 |

| Насосный агрегат | 1977 |

|

SU819405A1 |

| RU 2005218 С1, 31.12.1993 | |||

| Маховик | 1975 |

|

SU582429A1 |

| US 5549459 А, 27.08.1996 | |||

| US 4084924 А, 18.04.1978. | |||

Авторы

Даты

2010-04-10—Публикация

2006-07-07—Подача