Изобретение относится к контрольно-измерительной технике, используемой при послеремонтном контроле поверхностей крупногабаритной трубопроводной арматуры /ТПА/. Одним из основных параметров качества восстановления рабочих и присоединительных поверхностей ТПА является величина неплоскостности на допустимом уровне (5-20) микрон при диаметре кольцевой поверхности до 1800 мм.

Известен способ контроля плоскостности, заключающийся в установке изделия контролируемой поверхностью на заведомо плоскую массивную плиту, предварительно покрытую тонким равномерным слоем сажи. После установки изделия на плиту и его снятия на плите остаются отпечатки, по которым судят о величине и местах размещения неплоскостности контролируемой поверхности. Недостатками известного способа являются:

- влияние равномерности нанесения слоя сажи и варианта установки изделия на плиту на результат контроля;

- отсутствие возможности автоматизации процесса контроля неплоскостности.

Известны также емкостный преобразователь (1) и емкостный преобразователь для контроля плоскостности (2), позволяющие контролировать отклонение от плоскостности в определенных участках контролируемой кольцевой поверхности путем поочередного определения емкости между измерительными электродами и контролируемым изделием. Измерительные электроды образуют размещенную в непроводящем корпусе кольцевую эталонную поверхность, которая накладывается на контролируемую поверхность изделия, после чего электроды поочередно с помощью коммутатора подключаются к измерителю емкости, по величине которой и судят о зазоре между измерительным электродом и участком контролируемой поверхности.

Прототип (2) не лишен следующих недостатков:

- отсутствие прямого цифрового отсчета отклонения от плоскостности участков контролируемой поверхности, что затрудняет автоматизацию процесса контроля;

- невысокая точность определения отклонений от плоскостности вследствие использования для контроля только одного физического параметра, присущего паре “измерительный электрод - участок контролируемой поверхности”, а именно емкости, зависящей от площади взаимодействия измерительного электрода с контролируемой поверхностью и от диэлектрических свойств воздуха в зазоре. Эти недостатки не позволяют обеспечить требуемой высокой достоверности контроля и автоматизировать процесс контроля.

Целями изобретения являются повышение достоверности и автоматизация процесса контроля путем определения отклонений от плоскостности участков контролируемой поверхности по двум физическим параметрам - емкости и напряжению пробоя, например, а также путем совместной компьютерной обработки результатов контроля.

Для достижения целей:

- в способ введены операции поочередного измерения двух физических параметров, например емкости и напряжения пробоя, присущих паре “измерительный электрод - участок контролируемой поверхности”, и операции совместной компьютерной обработки результатов измерения этих параметров, например вычисления среднего арифметического значения зазора для каждой пары;

- в устройство введены плита с эталонной поверхностью, датчик максимального зазора, формирователи сигналов пробоя измеряемого и максимального зазоров, два измерительных автогенератора, компьютер и ряд других элементов и связей между ними.

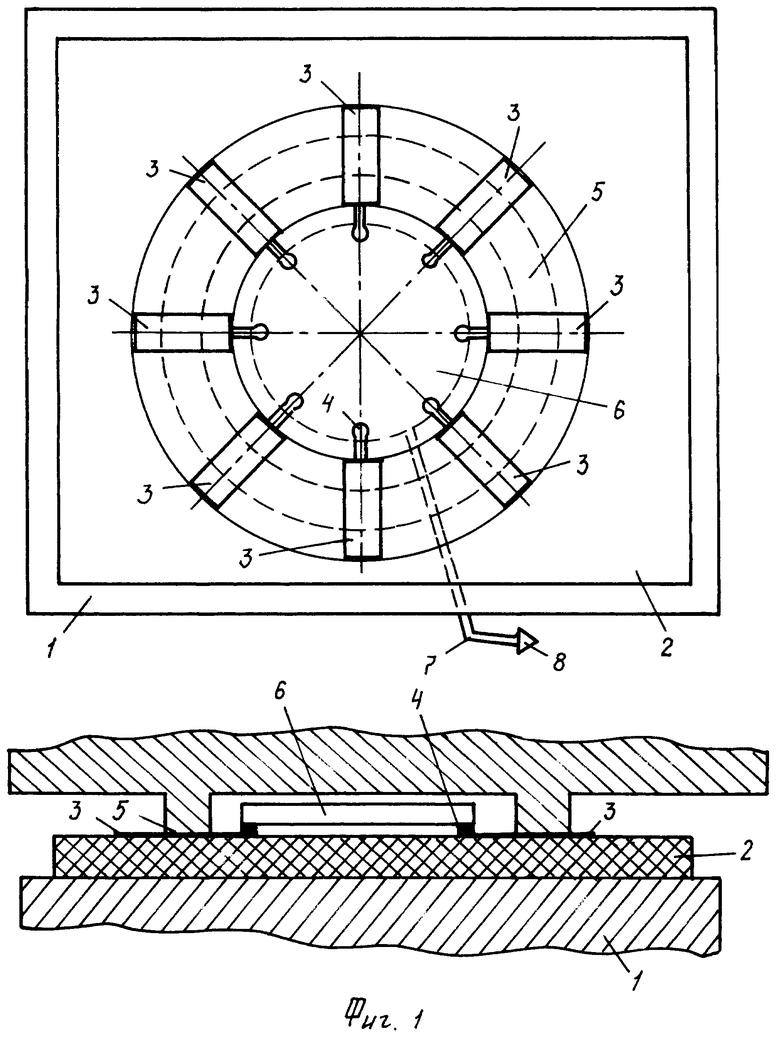

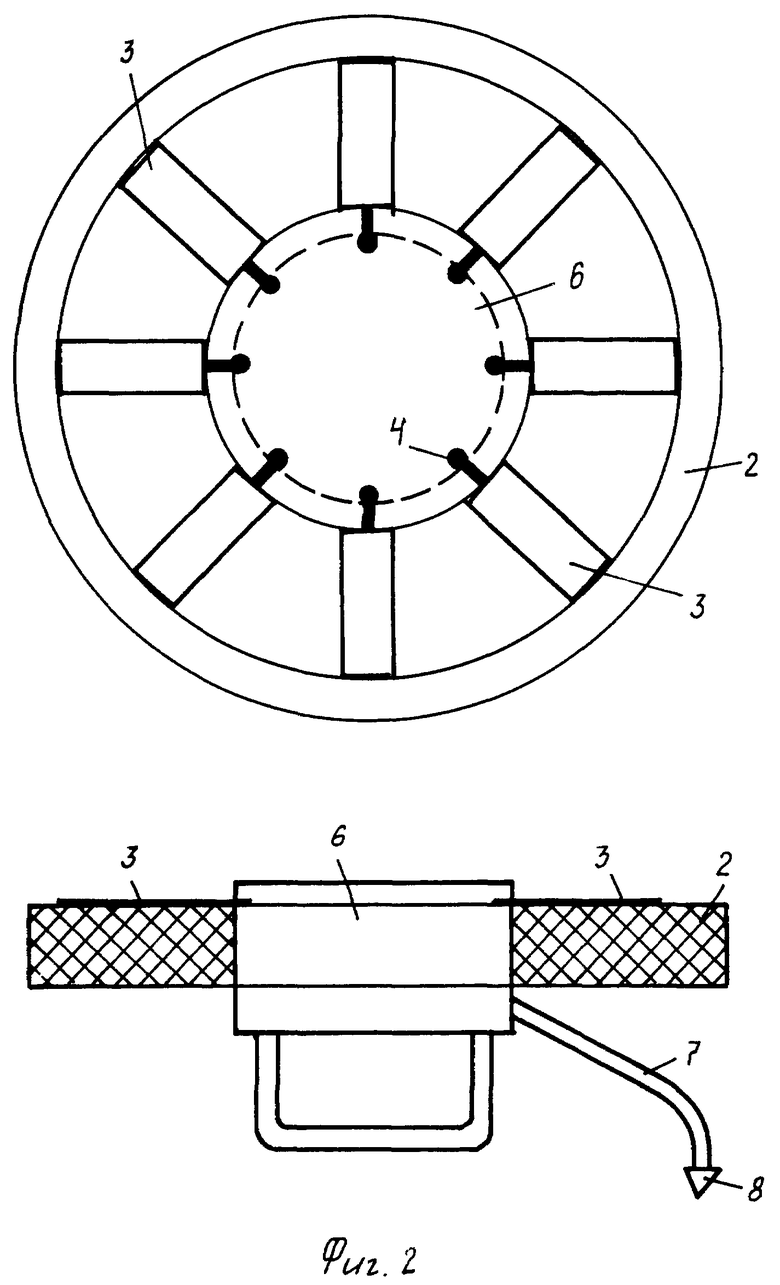

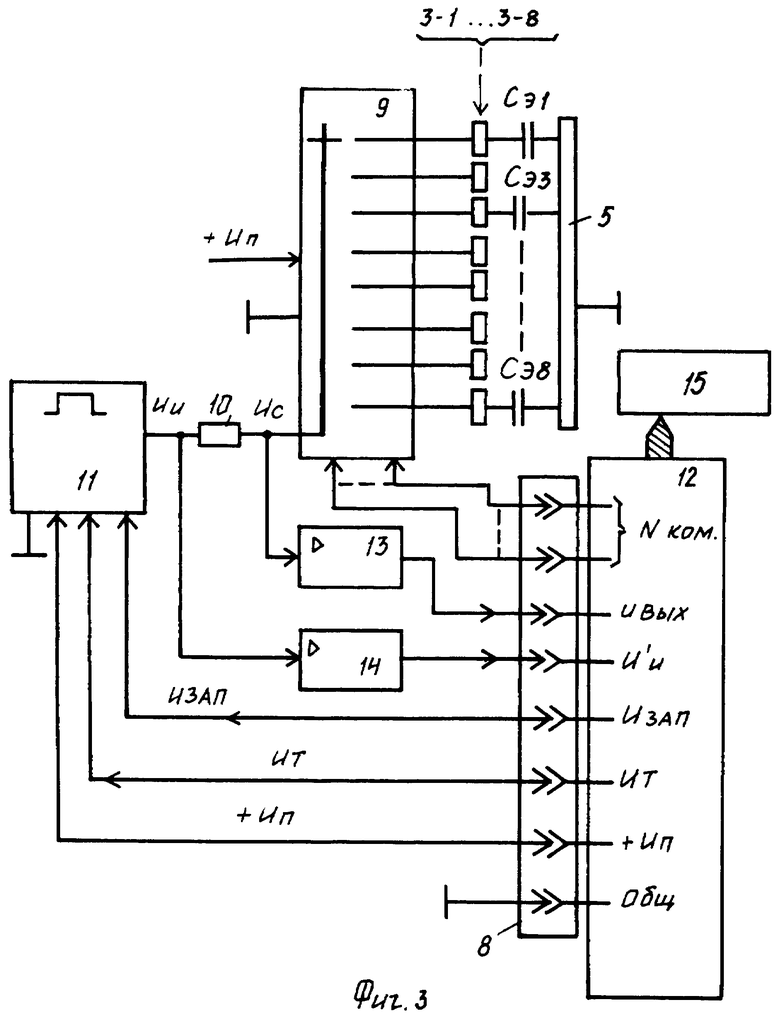

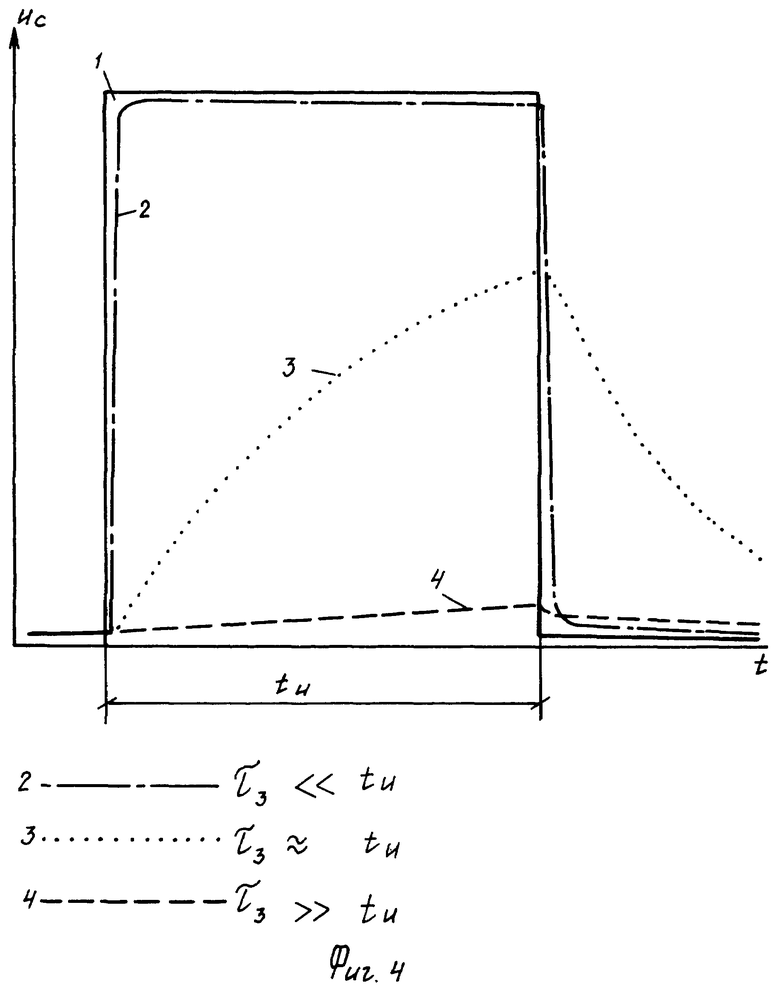

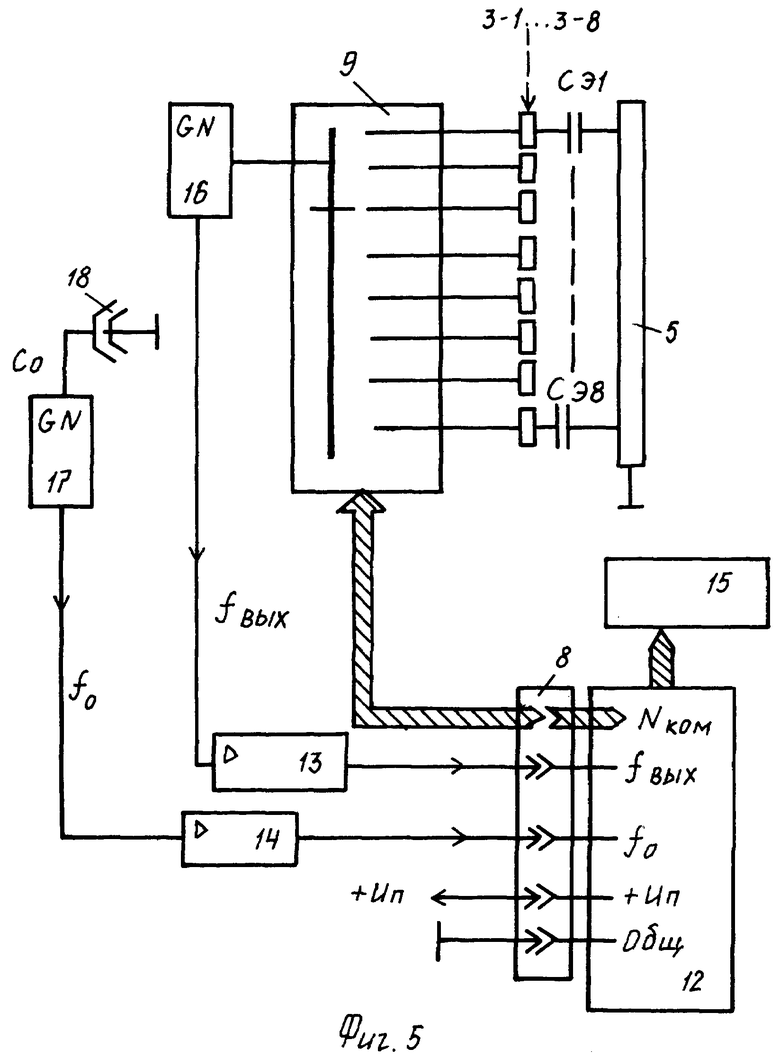

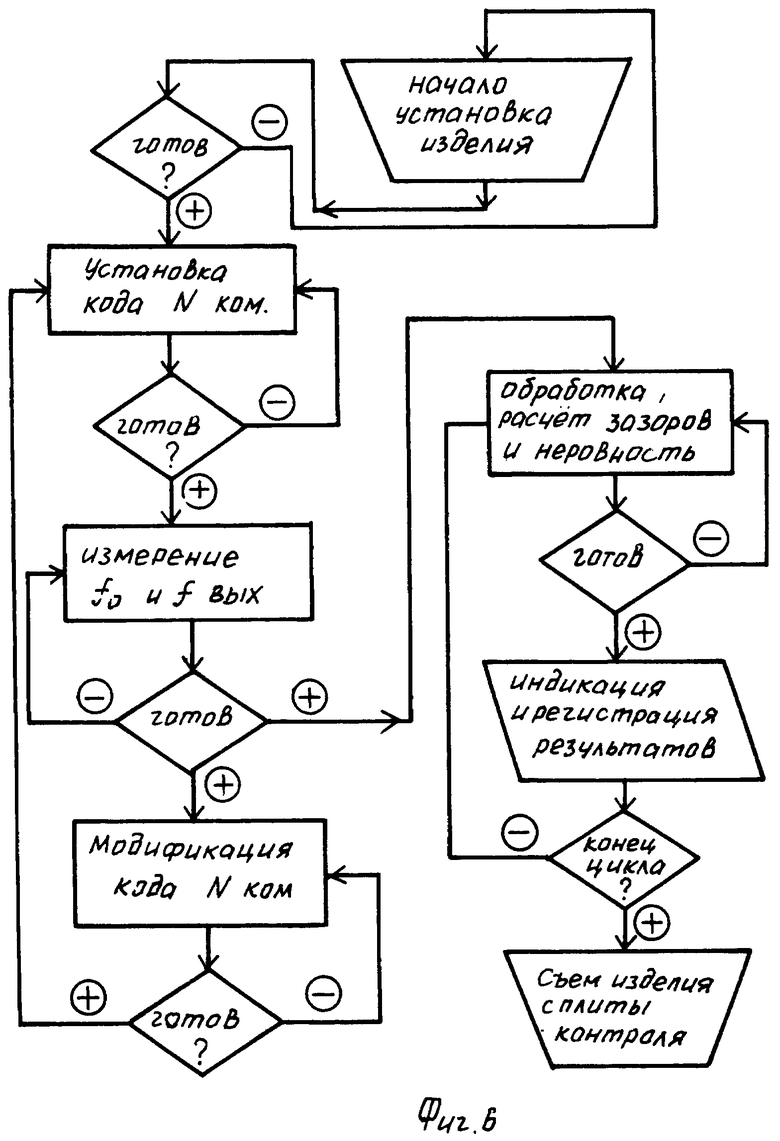

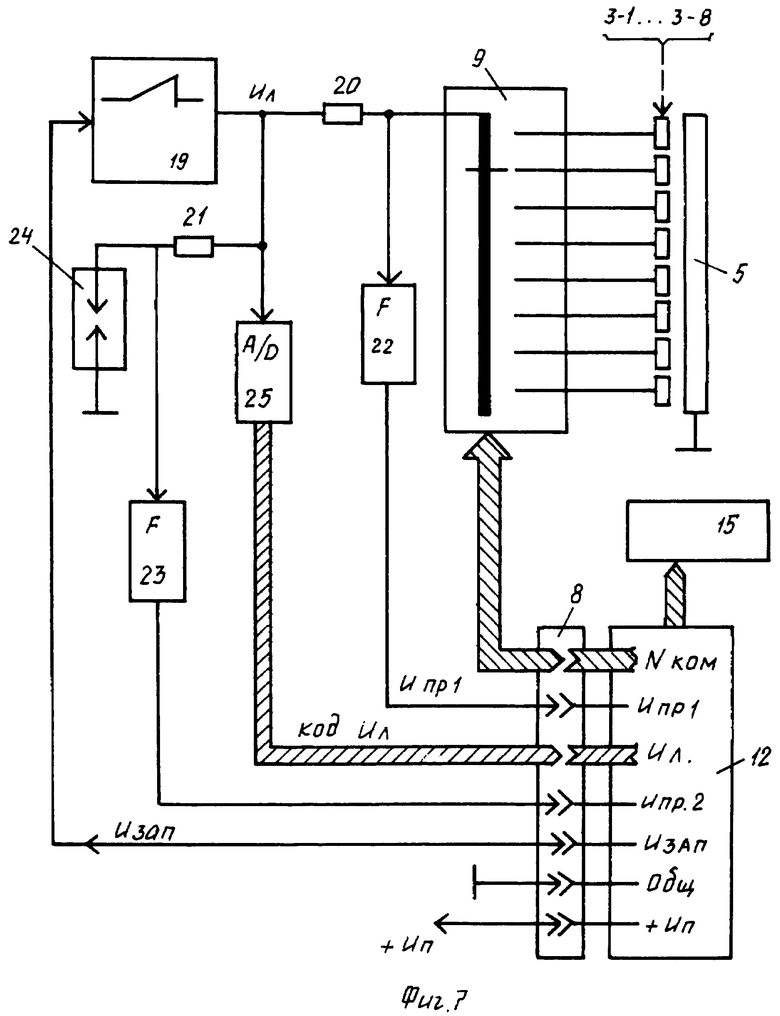

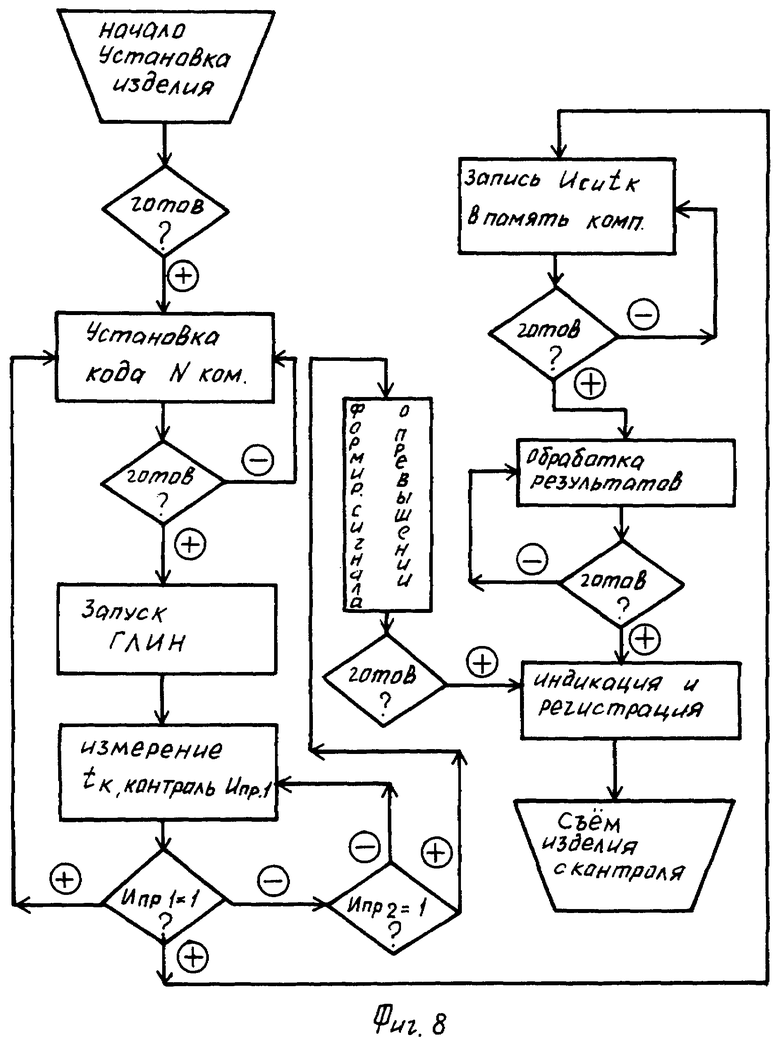

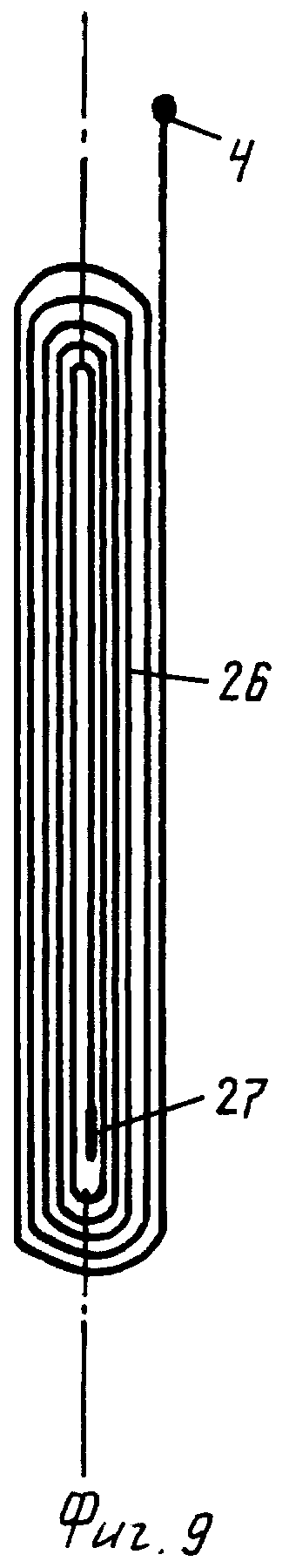

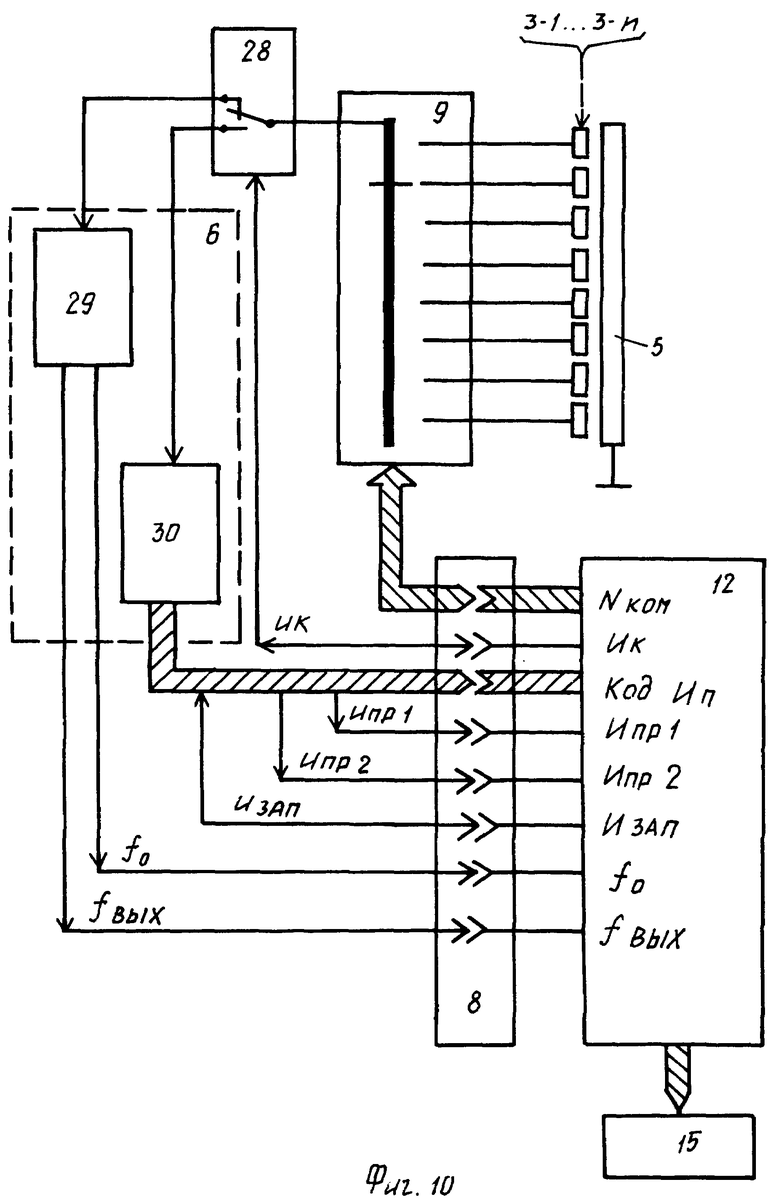

На Фиг.1 показана конструкция стационарного присоединительного устройства для контроля плоскостности путем наложения на него изделия с контролируемой поверхностью, а на Фиг.2 - конструкция накладного датчика, например, для контроля кольцевых поверхностей внутри клиновых задвижек. На Фиг.3 приведена структура преобразователя емкостей Сэ каждой пары “измерительный электрод - участок контролируемой поверхности” в сигналы, удобные для цифровой обработки. На Фиг.4 изображены отклики преобразователя Фиг.3 на зондирующие сигналы при разных значениях емкостей Сэ. На Фиг.5 показан вариант преобразователя емкости между электродами в частоту измерительного автогенератора. На Фиг.6 показан алгоритм работы преобразователя Фиг.5. На Фиг.7 изображен вариант преобразователя зазора в паре “измерительный электрод - участок контролируемой поверхности” с использованием напряжения пробоя этого зазора. На Фиг.8 приведен алгоритм работы преобразователя Фиг.7. На Фиг.9 показан вариант конструкции измерительного электрода в виде плоского спирального LC-резонатора или катушки индуктивности. Общая структура устройства, реализующего способ, приведена на Фиг.10.

Для детального ознакомления с предлагаемым способом контроля плоскостности рассмотрим его аппаратную реализацию.

На плите 1 с эталонной поверхностью /см. Фиг.1/ размещена диэлектрическая пластина 2 с измерительными электродами 3. Каждый электрод 3 снабжен выводом 4, имеет форму прямоугольника, все электроды равномерно распределены по окружности и перекрывают область возможного наложения кольцевой контролируемой поверхности 5. В центре пластины 2 размещен измеритель 6 физических параметров зазора в паре “измерительный электрод - участок контролируемой поверхности” в вид, приемлемый для компьютерной обработки. Кабель 7 с разъемом 8 необходимы для связи измерителя 6 с компьютером. Вариант накладного устройства, предназначенного для контроля кольцевых поверхностей внутри ТПА, приведен на Фиг.2. В этом не имеющем существенных отличий варианте диэлектрическая пластина 2 выполнена в виде несущей конструкции - корпуса - с эталонной поверхностью, снабженной измерительными электродами 3, накладываемой на контролируемую поверхность.

В изображенном на Фиг.3 варианте преобразователя емкостей Сэ в напряжение

Uвых используется коммутатор 9 измерительных электродов к прецизионному резистору 10, который в свою очередь подключен к выходу генератора 11 импульсов стабильных длительности tи и амплитуды Uи. Генератор 11 запускается импульсами Uзап с выхода компьютера 12. Резистор 10 и подключенная через коммутатор 11 емкость Сэ образуют интегрирующую цепь, постоянная времени которой зависит от зазора в паре «измерительный электрод - участок контролируемой поверхности», поскольку имеет место следующая зависимость:

Cэ=εε0SB/tз,

где tз - величина зазора в паре “измерительный электрод - участок контролируемой поверхности"; Sв - площадь взаимодействия электрода 3 и контролируемой поверхности в паре "измерительный электрод - участок контролируемой поверхности"; ε - относительная диэлектрическая проницаемость воздуха в зазоре; ε0 - абсолютная диэлектрическая постоянная. Реальные значения Сэ могут быть в пределах (10-10)Ф, как следствие, при R10=22 МОм имеем диапазон изменения постоянной времени τ3=R10Сэ в пределах от 22 мксек до 0,00022 сек. На Фиг.4 показан разброс откликов Uвых для указанных величин R10 и Сэ на входной импульс длительностью tи=250 мксек.

Измеряя напряжение Uc по заднему фронту импульса tи, можно определить величину зазора в паре "измерительный электрод - участок контролируемой поверхности". С помощью коммутатора 9, управляемого кодом Nком с выхода компьютера 12, электроды 3 поочередно подключаются к резистору 10, производится запуск генератора 11. Через нормирующие усилители 13 и 14 сигналы Uвых и Uи подаются в компьютере 12 на вход аналого-цифрового преобразователя /АЦП/ и используются для последующего расчета отклонений от плоскостности /зазоров/ в месте нахождения пары "измерительный электрод - участок контролируемой поверхности".

Генератор 11 запускается помощью сигнала Uт с выхода компьютера 12. В устройстве предусмотрена возможность управления длительностью tи формируемых импульсов. Наличие этой связи и функции позволяет обеспечить оптимальную точность контроля отклонений от плоскостности при различных значениях площади взаимодействия Sв. Дело в том, что оптимальная точность контроля обеспечивается при соизмеримых значениях τ3 и tи.

Вариант преобразователя емкостей Сэ в частоту изображен на Фиг.5. Кодоуправляемый аналоговый коммутатор 9 обеспечивает поочередное подключение измерительных электродов 3 в частотозадающую цепь измерительного автогенератора 16, частота fвых которого через нормирующий усилитель 13 подается в компьютер 12. Аналогично через нормирующий усилитель 14 в компьютер 12 подается частота fo с опорного автогенератора 17, в частотозадающую цепь которого подключен датчик 18. Частота fвых является однозначной функцией емкости Сэ, а наличие в преобразователе автогенератора 17 и датчика 18 позволяет снизить влияние дестабилизирующих факторов, например колебаний диэлектрической проницаемости воздуха, на достоверность контроля. При известных пределах изменения Сэ от 10 пФ до 100 пФ реален выбор частоты fвых в пределах от нескольких единиц до сотен килогерц.

Алгоритм работы преобразователя Фиг.5 приведен на Фиг.6. С компьютера 12 поочередно подаются коды Nком управления коммутатором 9 на время измерения частот fвых и fo. Процесс измерения повторяется для каждого положения коммутатора 9, а результаты измерения оперативно обрабатываются в компьютере 12, запоминаются, сравниваются с аналогичными результатами контроля зазоров методом напряжения пробоя, например, и выдаются на индикацию и регистрацию в регистратор 15. В зависимости от числа измерительных электродов 3, выбранных значений tи, fвых и fo, цикл измерения и обработки результатов контроля может составлять от сотых долей секунды до нескольких секунд.

Вариант преобразователя с использованием напряжения пробоя зазора в паре "измерительный электрод - участок контролируемой поверхности" приведен на Фиг.7. В нем используются незащищенные твердым диэлектриком измерительные электроды 3, высоковольтный коммутатор 9, генератор линейно-изменяющегося напряжения /ГЛИН/ 19, ограничительные резисторы 20 и 21, формирователь 22 сигнала Uпр1 пробоя зазора в паре "измерительный электрод - участок контролируемой поверхности", формирователь 23 сигнала Uпр2 пробоя в датчике 24 контрольного зазора и АЦП 25. Алгоритм работы преобразователя Фиг.7 показан на Фиг.3. В каждом состоянии коммутатора 9 осуществляется запуск ГЛИН 19, отсчет интервалов времени до моментов пробоя зазоров в паре и в датчике 24 и оперативное измерение этих напряжений с помощью АЦП 25.

В преобразователе Фиг.7 используется зависимость напряжения пробоя воздушного зазора от его величины. Известно, что для сухого воздуха эта величина составляет 1000 В на 1 мм, при реальных значениях контролируемых зазоров до 100 мкм напряжение пробоя составит величину от 1 В до 100 В. Наличие датчика 24 позволяет снизить влияние влажности воздуха на точность определения зазоров. Датчики 18 и 24 следует разместить вблизи измерительных электродов. Реальные значения интервала tк контроля зазора в одной паре лежит в пределах (1÷100) миллисекунд, цикл измерения и обработки результатов контроля не превышает (2÷3) сек. Возможны варианты совместного использования преобразователей Фиг.3 и Фиг.7 или Фиг.5 и Фиг.7. Кроме того, для реализации предложенного способа возможно построение индуктивного или частотного преобразователя и его использование вместо емкостных преобразователей Фиг.3 или Фиг.5. Вариант конструкции измерительного электрода для индуктивного преобразователя приведен на Фиг.9. Все измерительные электроды 3 и датчик 18 изготавливаются в виде спирального индуктивного элемента 26, второй вывод 27 которого подключен к общему проводу. При использовании конструкции Фиг.9 в преобразователе Фиг.5 алгоритм работы преобразователя не изменяется, а эквивалентная индуктивность Lэ элемента 25 с учетом влияния части контролируемой проводящей поверхности является однозначной функцией контролируемого зазора в паре "измерительный электрод - участок контролируемой поверхности". С учетом неизбежного влияния контролируемой поверхности не только на индуктивность Lэ, но и на емкость Сэ измерительного электрода Фиг.9 этот электрод фактически является высокочастотным LC-резонатором, резонансная частота которого является функцией зазора в паре "измерительный электрод - участок контролируемой поверхности". В связи с этим возможен вариант измерения резонансной частоты этого электрода при неизменной структуре и алгоритме работы преобразователя Фиг.5, с целью определения контролируемого зазора в паре по значениям резонансной частоты.

Итак, предложенный способ содержит следующие операции:

- совмещение контролируемой поверхности с эталонной поверхностью, на которой равномерно радиально размещены измерительные электроды;

- измерение двух физических параметров, однозначно зависящих от контролируемого зазора в каждой паре "измерительный электрод - участок контролируемой поверхности", например емкости и напряжения пробоя;

- измерение тех же параметров в опорном датчике;

- расчет значений зазоров путем совместной обработки результатов контроля по каждому из физических параметров с учетом параметров в опорном датчике;

- выдача результатов контроля на индикацию и регистрацию.

Новыми в предложенном способе являются все перечисленные операции, кроме первой. Вариант общей структуры устройства, реализующего способ, приведена на Фиг.10. Выход коммутатора 9 через дополнительный коммутатор 28 поочередно подключается к основному 29 и к дополнительному 30 преобразователям. На Фиг.10 показан вариант использования в качестве преобразователя 29 структуры Фиг.5, а в качестве преобразователя 30 - структуры Фиг.7. Переключение коммутатора 28 из одного состояния в другое может производиться как один раз за цикл работы коммутатора 9, так и в каждом из положений коммутатора 9. Аналогично, при необходимости может быть задано отличное от единицы число измерений в каждом положении коммутатора 9. Тот или иной режим переключения и измерения задается известными действиями программно в блоке 12. Наличие этих вариантов работы устройства позволяет повысить достоверность контроля и снизить влияние дестабилизирующих факторов на результаты контроля.

Источники информации

1. АС СССР №453558. Емкостный преобразователь. БИ №46, 1974 г.

2. АС СССР №412467. Емкостный преобразователь для контроля металлической поверхности. 1974 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, ДАТЧИК И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОТЕЧЕК ГАЗА | 2005 |

|

RU2291410C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЭЛЕКТРОПРОВОДЯЩЕЙ ЖИДКОСТИ | 2007 |

|

RU2332643C1 |

| Устройство для контроля многослойных диэлектриков | 1983 |

|

SU1095101A1 |

| СПОСОБ И РАДИОПЕРЕДАЮЩИЙ ДАТЧИК ДЛЯ КОНТРОЛЯ БИОФИЗИЧЕСКИХ ПАРАМЕТРОВ ЧЕЛОВЕКА | 2008 |

|

RU2388403C1 |

| Датчик давления | 1990 |

|

SU1719942A1 |

| СПОСОБ ЭЛЕКТРОЕМКОСТНОЙ ВЛАГОМЕТРИИ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ В ПОТОКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383885C1 |

| Автогенераторный измеритель дисперсии диэлектрических свойств полимерных материалов | 1983 |

|

SU1100580A1 |

| СТРУЙНЫЙ РАСХОДОМЕР И СПОСОБ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2421690C2 |

| УСТРОЙСТВО ДЛЯ ОПЕРАТИВНОГО КОНТРОЛЯ КАЧЕСТВА БЕНЗИНА | 2014 |

|

RU2561241C1 |

| СПОСОБ, СИСТЕМА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОБЪЕМНОГО РАСХОДА ТОПЛИВА ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2323365C1 |

Изобретение относится к контрольно-измерительной технике, используемой при послеремонтном контроле поверхностей крупногабаритной трубопроводной арматуры /ТПА/. Технический результат - повышение достоверности. Сущность: проводят измерения двух параметров пары "измерительный электрод - участок контролируемой поверхности": емкости и напряжения пробоя, или индуктивности измерительного электрода, выполненного в виде прямоугольной плоской спиральной катушки, и напряжения пробоя, или резонансной частоты LC-резонатора, образованного электродом, выполненным в виде прямоугольной плоской спиральной катушки, и напряжения пробоя. Результаты измерений совместно обрабатывают с учетом опорных значений этих параметров, полученных от датчиков опорных значений. Устройство содержит соответствующие измерители двух параметров пары "измерительный электрод - участок контролируемой поверхности", два коммутатора, датчики опорных значений, компьютер. 2 н. и 6 з.п ф-лы, 10 ил.

1. Способ контроля плоскостности поверхностей трубопроводной арматуры, содержащий операции совмещения изделия контролируемой поверхностью с размещенными на эталонной диэлектрической поверхности измерительными электродами, коммутации измерительных электродов, измерения физического параметра пары "измерительный электрод - участок контролируемой поверхности" и определения отклонения от плоскостности каждого участка контролируемой поверхности по полученной величине физического параметра, отличающийся тем, что для каждого участка контролируемой поверхности производят измерение двух физических параметров пары "измерительный электрод - участок контролируемой поверхности": емкости и напряжения пробоя, или индуктивности измерительного электрода, выполненного в виде прямоугольной плоской спиральной катушки, и напряжения пробоя, или резонансной частоты LC-резонатора, образованного электродом, выполненным в виде прямоугольной плоской спиральной катушки, и напряжения пробоя, результаты измерений совместно обрабатывают с учетом опорных значений этих параметров, полученных от датчиков опорных значений, после чего выводят на регистрацию и индикацию.

2. Способ по п.1, отличающийся тем, что для каждого участка контролируемой поверхности производят несколько измерений физического параметра, а полученные значения усредняют.

3. Способ по п.1, отличающийся тем, что переход от измерения одного физического параметра к другому производят на каждом участке контролируемой поверхности.

4. Способ по п.1, отличающийся тем, что переход от измерения одного физического параметра к измерению другого физического параметра производят после измерения первого физического параметра по всем участкам контролируемой поверхности.

5. Устройство для контроля плоскостности поверхностей трубопроводной арматуры, содержащее эталонную диэлектрическую поверхность с радиально размещенными на ней измерительными электродами, коммутатор измерительных электродов к измерителю, измеритель физического параметра пары "измерительный электрод - участок контролируемой поверхности" и регистратор величины отклонения участка контролируемой поверхности от плоскостности, отличающееся тем, что в него введены дополнительный измеритель второго физического параметра пары "измерительный электрод - участок контролируемой поверхности", дополнительный коммутатор, компьютер и датчики опорных значений каждого из физических параметров, при этом измерителями физических параметров являются измерители емкости и напряжения пробоя, или индуктивности измерительного электрода, выполненного в виде прямоугольной плоской спиральной катушки, и напряжения пробоя, или резонансной частоты LC-резонатора, образованного электродом, выполненным в виде прямоугольной плоской спиральной катушки, и напряжения пробоя, причем дополнительный коммутатор подключен входом к выходу основного коммутатора, первым выходом - ко входу основного измерителя физического параметра пары "измерительный электрод - участок контролируемой поверхности", а вторым выходом - ко входу дополнительного измерителя физического параметра пары "измерительный электрод - участок контролируемой поверхности", входы управления основным и дополнительным коммутаторами подключены к управляющим выходам компьютера, который выдает результаты контроля на регистратор после совместной обработки информации с основного и дополнительного измерителей и с датчиков опорных значений физических параметров.

6. Устройство по п.5, отличающееся тем, что основной измеритель физического параметра содержит измерительный и опорный автогенераторы, выходы которых через нормирующие усилители подключены к компьютеру, частотозадающим элементом измерительного автогенератора является подключенный через основной коммутатор измерительный электрод, а частотозадающим элементом опорного автогененератора является датчик опорного значения емкости и/или индуктивности.

7. Устройство по п.5, отличающееся тем, что основной измеритель физического параметра содержит генератор импульсов стабильной амплитуды, выход которого через введенный в устройство прецизионный резистор и коммутатор подключен к измерительным электродам, напряжения с выхода генератора импульсов и с измерительного электрода подаются через нормирующие усилители в компьютер, вход запуска генератора импульсов подключен к первому дополнительному управляющему выходу компьютера, вход управления длительностью импульсов генератора импульсов подключен ко второму дополнительному управляющему выходу компьютера.

8. Устройство по п.5, отличающееся тем, что дополнительный измеритель физического параметра содержит генератор линейно-изменяющегося напряжения /ГЛИН/, к выходу которого подключен аналого-цифровой преобразователь /АЦП/ и через первый ограничительный резистор - датчик опорного максимального значения зазора, а через второй ограничительный резистор и коммутатор - измерительные электроды, причем к выходам первого и второго резисторов подключены входы первого и второго формирователей сигналов пробоя, выходы которых подключены ко входам компьютера, кроме того, выходы АЦП подключены ко входам компьютера, а вход запуска ГЛИН подключен к введенному в устройство дополнительному выходу управления компьютера.

| ЕМКОСТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ПОВЕРХНОСТИ | 1972 |

|

SU412467A1 |

| Устройство для гибки сортового металла | 1959 |

|

SU123394A1 |

| Устройство для измерения неровности поверхности | 1984 |

|

SU1196682A1 |

| Способ измерения шероховатости и неровности поверхности | 1980 |

|

SU1019232A1 |

Авторы

Даты

2010-04-10—Публикация

2005-11-14—Подача