Изобретение относится к авиации и космонавтике, в частности к реактивным двигателям, способным работать как в атмосфере, так и в космосе, и может быть использовано для установки на аэрокосмических летательных аппаратах, а именно относится к ракетной технике, к реактивным двигателям ракет залпового огня типа земля-земля, стартовым ускорителям самолетов, стартовым ускорителям зенитных ракет дальнего действия в качестве короткоимпульсного стартового ускорителя большой мощности.

Целью создания изобретения является создание двигателя:

- экологически чистого;

- с возможностью длительного хранения;

-компактного;

- дешевого;

- пожаробезопасного и взрывобезопасного от внешнего источника.

Известны технические решения:

1. Название «РЕАКТИВНЫЙ ДВИГАТЕЛЬ», номер публикации №2313683, 3аявка №2006123116/06, С1, дата публикации 2007.12.27, RU, 2006.06.30, 2007.12.27, индекс МПК F02K 7/00 (2006.01). Список документов, цитированных в отчете о поиске: RU 2205287 С2, 27.05.2003. RU 2200864 С2, 20.03.2003. RU 2084675 C1, 20.07.1997. US 2005183413 A, 25.08.2005. GB 2383612 A, 02.07.2003. DE 1262076 A1, 29.02.1968. GB 743498 A, 18.01.1956. GB 1354701 A, 30.05.1974. Автор Морозов Олег Николаевич (RU). Патентообладатель Морозов Олег Николаевич (RU), 127018, Москва, 3-й пр-д Марьиной рощи, 40, ГП "НПО ТЕХНОМАШ", отд.803, пат. пов. А.В.Корнилову. В котором реактивный двигатель содержит полый корпус с диффузором на одном его торце и выходным соплом на другом, а также установленное в корпусе устройство для поджига топливной смеси. Двигатель снабжен топливной камерой, смонтированной в корпусе таким образом, что внутренняя поверхность корпуса и наружная поверхность топливной камеры образуют диффузионный зазор, причем на торце топливной камеры, обращенном к диффузору, установлен обтекатель, а на другом его торце - выходное сопло, в полости топливной камеры, имеющей возможность соединения с топливным баком, размещен нагреватель, а на ее выходе - топливный клапан, при этом устройство поджига топливной смеси расположено за выходным соплом топливной камеры. Топливная камера или обтекатель могут быть установлены в корпусе с возможностью осевого перемещения, причем на корпусе могут быть установлены патрубки для подачи компонента топливной смеси в диффузионный зазор. Реактивный двигатель может содержать несколько скрепленных в блок корпусов с топливной камерой в каждом из них. Изобретение обеспечивает упрощение конструкции и снижение стоимости (аналог).

Недостатком данной конструкции является сложность конструкции, наличие отдельных топливных камер и камеры сгорания, используется горючее рабочее тело - топливная смесь, высокая стоимость комплектующих и топливной смеси, высокая степень пожароопасности в снаряженном состоянии, т.к. большинство горючих жидкостей воспламеняется при температуре менее 500 градусов Цельсия, а при определенном соотношении окислитель-топливо возможен взрыв двигателя. Продукты органической химии, используемые в качестве топлив, в большей части токсичны для людей.

2. Название «РЕАКТИВНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА», номер публикации №2141571, С1, дата публикации 1999.11.20, RU, заявка №97109228/06, дата подачи заявки 1997.05.30, опубликовано 1999.11.20, МПК6, F02K 9/00. Список документов, цитированных в отчете о поиске US: 4442666 А, 17.04.84. SU 1832859 A1, 27.11.95. SU 1087749 A, 23.04.84. RU 2056519 C1, 20.03.96. FR 2567197 A1, 10.01.86. GB 1177065 A, 10.04.67. Заявитель Нурмухаметов Искандер Рифович, Автор Нурмухаметов И.Р. Патентообладатель Нурмухаметов Искандер Рифович. Адрес для переписки 143952, Московская обл., Реутов, ул.Дзержинского 5, корп.2, кв.34, Нурмухаметову И.Р. В котором реактивный двигатель твердого топлива для повышения эффективности конструкции камеры сгорания, упорядочивания процесса истечения газов, увеличения тяги, повышения надежности и безопасности конструкции ракетного двигателя содержит корпус, цилиндрический топливный заряд с выполненной в нем камерой сгорания и согласно изобретению камера сгорания имеет форму конуса из негорючего материала с отверстиями для прохода газов, обращенного своей вершиной по ходу движения, причем внутри топливного заряда размещены металлические ленты, на которые подают электрический ток для создания электродуги (прототип).

Недостатками данной конструкции являются наличие легкогорючего твердого топлива, его взрывоопасность, возможность в разных температурных режимах окружающей среды к нелинейному горению топлива и к его взрыву; ограниченный срок хранения топлива и особые условия хранения по влажности и температуре; высокие требования к отсутствию ударов по двигателю; низкая температура воспламенения (до 500 градусов Цельсия) большинства твердых топлив; наличие источника высокого напряжения для создания электородуги.

Технический результат: решением является реактивный двигатель, содержащий корпус, камеру сгорания и сопло, отличающийся тем, что в камере сгорания располагается термовыделяющий элемент, покрытый со всех сторон тонкостенным металлом с высокой теплопроводностью, предпочтительно из термитной смеси, в форме цилиндрической полой трубки со стенками циклически переменной толщины с устройством воспламенения, не касающийся противоположной соплу стенки камеры сгорания и расположенный вдоль оси от сопла к задней стенке двигателя, и также в полостях камеры сгорания располагается рабочее тело в виде жидкого или твердого материала, которое при температуре горения термовыделяющего элемента превращается последовательно в различные агрегатные состояния вещества, а именно в перегретый пар и после этого в низкотемпературную плазму, при этом камера сгорания имеет предпочтительно один или более отсеков и разделена тонкостенными герметизирующими переборками поперек термовыделяющего элемента, причем одной с ним длины от сопла, имеющего заглушку, расположена термостойкая трубка внутри камеры сгорания.

В качестве термовыделяющего элемента предпочтительно использованы термиты. В 60-х годах прошлого столетия выдающийся русский ученый Н. Н. Бекетов осуществил реакцию взаимодействия между окисью бария и алюминием и этим, а также дальнейшими своими исследованиями по получению щелочных металлов действием на их соединения металлического алюминия положил начало новой отрасли металлургии - алюминотермии. Реакции, протекающие по схеме

МО+M1=M1O+М+Q ккал,

где МО - окисел металла и M1 - металл, применяющийся для восстановления (алюминий), были им названы алюминотермическими реакциями, а реакционноспособные смеси окислов металла с другим металлом получили название термитов. В качестве примера можно привести хорошо известную реакцию горения железоалюминиевого термита:

Fe2O3+2Al=2Fe+Al2O3+198 ккал.

Алюминотермические реакции нашли большое применение в гражданской промышленности для получения в большом количестве чистых безуглеродистых металлов: хрома, марганца и др. Железоалюминиевый термит широко применяется для сварки черных металлов (алюминотермическая сварка рельсов). Характерными особенностями, отличающими процесс горения термитов от горения других пиротехнических составов, являются:

1) отсутствие при горении газообразных продуктов реакции, что обусловливает беспламенность горения;

2) высокая температура реакции горения, для большинства применяемых термитов она находится в пределах 2000-2800°С;

3) образование при горении расплавленных огненно-жидких шлаков.

Из других качеств следует указать трудность воспламенения термитов (температура самовоспламенения всех алюминиевых термитов выше 800°С, температура самовоспламенения железоалюминиевого термита составляет 1300°С) и большую плотность вследствие применения для их изготовления окислов, имеющих большой удельный вес (например, Fe2O3 - уд. вес 5,1).

По опытам количество теплоты, выделяющееся при горении термитов, должно быть не менее 0,55 ккал на 1 г состава, в противном случае реакция горения протекает с трудом и не доходит до конца. Исходя из этого положения и учитывая то большое количество теплоты, которое должно быть затрачено на разложение окисла металла, становится очевидным, что в термитах могут быть использованы только высококалорийные горючие. Свойства некоторых простых веществ, характеризующие возможность их применения в термитах, приведены в таблице ниже. Наиболее подходящим горючим для термитов как по калорийности и значительному удельному весу, так и по сравнительно низкой температуре плавления (2050°С) окисла является алюминий. Применению магния, кроме экономических соображений и малого удельного веса, препятствует еще высокая температура плавления его окиси(2800°С).

Горючие для термитов.

Опытом установлено, что железомагниевый термит совсем не дает жидких растекающихся шлаков. Применение в термитах Са, Ti, Si и В в качестве индивидуальных горючих не представляется целесообразным, но сплавы их могут представлять в этом отношении некоторый интерес. Термит, в котором в качестве горючего был взят сплав CaSi (в весовом соотношении 2:1), давал весьма легкоплавкие шлаки. Сплав CaSi достаточно коррозионно устойчив на воздухе, а тепловой эффект изготовленного с его участием термита составляет 0,7 ккал/г; присутствие в термите кремния замедляет процесс горения. Понижение температуры затвердевания шлаков происходит за счет образования силиката кальция CaSiO3, имеющего температуру плавления 1512°С. Особая легкоплавкость шлаков, получающихся при сгорании смеси двух термитов - железоалюминиевого и железокальциевого, взятых в весовом соотношении 60:40. Тепловой эффект такой смеси составляет 0,9 ккал/г. Соединение 5СаО*3Al2O3 плавится при температуре около 1400°С. Алюмосиликаты, образующиеся при горении железоалюминиевого термита, содержащего кремний, имеют более высокую температуру плавления. Так силлиманит Al2O3·SiO2 плавится три 1816°С. Окисел, применяющийся для изготовления термитов, должен удовлетворять следующим требованиям:

1) иметь минимальную теплоту образования;

2) содержать достаточное количество кислорода (не менее 25-30%);

3) иметь по возможности больший удельный вес;

4) восстанавливаться в металл, имеющий низкую температуру плавления и высокую температуру кипения.

Свойства некоторых окислов приведены в таблице.

Хром плавится при 1800°С, кипит при 2300°С. Медь плавится при 1083°С, кипит при 2360°С. Окиси элементов с малым атомным весом мало пригодны к употреблению в термитах вследствие того, что они имеют значительную теплоту образования и малый удельный вес. Применению окислов металлов с большим атомным весом (например, Pb3O4) препятствует малое содержание в них кислорода; термиты, изготовленные с их участием, содержат мало горючего и выделяют при сгорании недостаточное количество тепла. Наиболее целесообразным следует считать применение в термитах окислов металлов, имеющих средний атомный вес [примерно от 40 до 80 (см. табл.)]. Окись меди в присутствии соответствующих восстановителей весьма легко отдает свой кислород; горение медно-алюминиевого термита протекает с большими скоростями и напоминает собой взрыв. Выделяющийся при горении марганцево-алюминиевого термита металлический марганец имеет по сравнению с железом более низкую температуру кипения (2000°С); при горении происходит его бурное испарение:

3MnO2+4Al=3Mn+2Al2O3+411 ккал.

Хромово-алюминиевый термит горит сравнительно медленно, но выделяет при горении значительно меньшее количество тепла, чем другие термиты:

Cr2O3+2Al=2Cr+Al2O3+123 ккал.

Наиболее приемлемым со всех точек зрения следует считать применение в качестве зажигательного состава железоалюминиевого термита. Для изготовления железоалюминиевого термита чаще применяют не окись железа (Fe2O3), а железную окалину Fe3O4 (закись-окись железа). Уравнение реакции горения термита в этом случае следующее:

3Fe3O4+8Al=4Al2O3+9Fe+774 ккал,

где W(Fe3O4)=76%;

W(Al)=24%;

W(Al2O3)=45%;

W(Fe)=55%.

Одним из положительных факторов железоалюминиевого термита следует считать малую текучесть и быстрое затвердевание образующихся при его горении шлаков. Порошкообразный железоалюминиевый термит имеет гравиметрическую плотность 1,8-2,0, спрессованный (с добавкой нескольких процентов цементатора) - 3-3,4. На прессах большой мощности, позволяющих осуществить давления порядка 3000-6000 кг/см2, термит хорошо прессуется и без добавки цементатора; спрессованный термит имеет большую механическую прочность. Для изготовления термита берут железную окалину и порошок алюминия грубо измельченные (сито №8-10); присутствие пыли не допускается, так как наличие ее сильно ускоряет процесс горения термита. Образцы термита обычного измельчения без запрессовки весом в 1 кг сгорают за 15-20 с; те же образцы, но спрессованные под давлением 200 кг/см2, сгорают за 35-50 с. Термитный брикет весом в 1 кг, имеющий форму цилиндра высотой 15,5 см и диаметром 5,5 см, сгорает за 40 с 50 г термита проплавляют лист железа толщиной в 2 мм в течение нескольких секунд. Чистый железоалюминиевый термит, не содержащий добавок, невзрывчат, не чувствителен к прострелу пулей и весьма мало чувствителен как к механическим, так и к тепловым воздействиям. Воспламенение железоалюминиевого термита нельзя осуществить ни при помощи спичек, ни от стопина, ни от обычных воспламенительных составов. Для воспламенения порошкообразного термита предложено неколько различных смесей. Все они содержат в качестве горючего магниевый порошок или тонкоизмельченную алюминиевую пудру.

Воспламенительные смеси:

SiO2 - 55%

Магния - 45%

Алюминиевого порошка - 7,5%

Алюминиевой пудры - 7,5%

Магниевого порошка - 17%

Магния - 12%

А.А Шидловский. Основы пиротехники. Москва

В качестве рабочего тела предпочтительно использовать воду Н2О. Вес 1 моля воды 18 грамм. В парообразном состоянии в виде газа в нормальных условиях имеет объем в 22,4 литра. 1800 грамм воды это 100 молей, или 2240 литров насыщенного водяного пара. Если этот пар нагреть до температуры в 100°C, то с учетом коэффициента объемного расширения газов (Гей-Люсака), равного 0,00366 на 1 градус, объем пара будет равен 3060 литров, а при нагреве в 1500°C объем увеличится на 12297 литров пара и низкотемпературной плазмы при общем объеме в 14537 литров.1 грамм ракетного топлива на основе аммиачной селитры с гексогеном и алюминиевой пудрой выделяет около 2 литров газа, а 1800 грамм дают около 3600 литров газа, что составляет около 30 процентов относительно перегретого пара.

Наилучшие показатели у железно-алюминиевого термита

3Fe3O4+8Al=4Al2O3+9Fe+774 ккал.

Если в замкнутом объеме, равном объему воды, нагреть воду до 400°C, то вода буде в виде пара при любом давлении. Т.е. 774 Ккал тепла от 3 молей окиси железа и 8 молей алюминия могут нагреть до 774°C 1000 грамм воды или около 450 грамм воды до температуры приблизительно в 1500°C. Это создает одномоментное давление в первоначальном объеме жидкости в 1,8 литра в 8000 кг на сантиметр квадратный. Расчетное сечение сопла двигателя позволяет удерживать давление в пределах 100-400 кг на сантиметр квадратный, а значит если внутри камеры сгорания будет находиться большой излишек рабочего тела, то его выбросит через сопло со скоростью выхода пара, что увеличит тягу двигателя. Для нормальной работы двигателя достаточно создать объем пара, постоянно поддерживающий давление в пределах прочности корпуса двигателя, а остальной объем может занимать вода с низкой температурой. Этот эффект обеспечивается свойствами расплавленного металла создавать вокруг металла слой перегретого газа. И величина этого газа зависит от площади горения термита. Площадь обеспечивается волнообразной поверхностью термита (циклической переменной толщиной). Т.о. объем воды может многократно превосходить объем и массу термита.

Возможно использовать в качестве рабочего тела сжатый углекислый газ в форме сухого льда при давлении в 60 килограмм на 1 сантиметр квадратный и нормальной температуре, или тяжелые парафины, или легкоплавкие металлы, например калий, натрий, магний, свинец, олово.

Применение реактивного двигателя Голодяева позволяет отказаться от взрывоопасных в нормальном состоянии ракет. Позволяет неограниченно долго хранить эти двигатели. Небольшая задержка старта на разогрев двигателя несколько ограничивает сферу военного применения. Однако при использовании медно-алюминиевого термита с рабочим телом вода период выделения тепла будет ничтожным по времени, что вызовет прогрев воды с огромной скоростью.

Статика

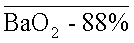

Реактивный двигатель 1, содержащий корпус 2, камеру сгорания 3 и сопло 4 отличается тем, что в камере сгорания 3 располагается термовыделяющий элемент 5 из термитной смеси 7 предпочтительно в форме цилиндрической полой трубки 8 со стенками 9 циклически переменной толщины с устройством воспламенения 10, покрытый со всех сторон тонкостенным металлом 6 с высокой теплопроводностью, и этот элемент 5 не касается противоположной соплу 4 стенки 11 камеры сгорания 3 и расположен вдоль оси 12 от сопла 4 к задней стенке 11 двигателя 1, и также в полостях 13 камеры сгорания 3 располагается рабочее тело 14 в виде жидкого или твердого материала 15, которое при температуре горения термовыделяющего элемента 5 превращается последовательно в различные агрегатные состояния вещества, а именно в перегретый пар 16 и после этого в низкотемпературную плазму 17, при этом камера сгорания 3 имеет предпочтительно один или более отсеков 18 и разделена тонкостенными герметизирующими переборками 19 поперек термовыделяющего элемента 5, причем одной с ним длины от сопла, имеющего заглушку 20, расположена термостойкая трубка 21 внутри камеры сгорания 3. В двигателе 1 отсутствуют какие-либо двигатели и насосы

На чертеже изображен разрез реактивного двигателя Голодяева.

Работа устройства

Используется корпус 2 - сосуд высокого давления. Заливается в него рабочее тело 14, например вода. На сопле 4 закреплены заглушка 20, термостойкая трубка 21 для пропускания рабочего тела 14 в виде перегретого пара 16 или низкотемпературной плазмы 17 и удержания части рабочего тела 14 от преждевременного выброса из камеры сгорания 3 до прогрева до необходимой температуры. На сопле 4 также закреплен термовыделяющий элемент 5 с закрепленными на нем переборками 19 отсеков 18, которые препятствуют быстрому перегреву рабочего тела 14 и разрушению двигателя 2 от избыточного давления в камере сгорания 3. На термовыделяющем элементе 5 расположены устройства воспламенения 10 и металлическая оболочка из тонкостенного металла 6 с высокой теплопроводностью. Она защищает содержимое камеры сгорания 3 от взаимного перемешивания и проникновения. Небольшое расстояние между задней стенкой 11 и элементом 5 и торцом термостойкой трубки 21 позволяет свободно выбрасывать рабочее тело 14 через сопло 4. Заглушка 20 при достижении необходимого для нормальной работы двигателя 1 давления выдавливается из сопла 4. Переменная циклически толщина стенок 9 термовыделяющего элемента 5 позволяет делать его с максимально возможной площадью соприкосновения с рабочим телом 14 и обеспечивает высокую прочность элемента 5 к изгибу. Рабочее тело 14 выбрасывается из корпуса 2 двигателя 1 через сопло 4 с необходимой для движения ракеты скоростью. Горение элемента 5 происходит навстречу движению продуктов разогрева 16 и 17 рабочего тела 14 и обеспечивает их более полный прогрев, что приводит к отсутствию необходимости в насосах, моторах и источниках электроэнергии

Если в замкнутом объеме, равном объему воды, нагреть воду до 400°C, то вода будет в виде пара при любом давлении. Т.е. 774 Ккал тепла от 3 молей окиси железа и 8 молей алюминия могут нагреть до 774 градусов 1000 грамм воды или около 450 грамм воды до температуры приблизительно в 1500°C. Это создает одномоментное давление в первоначальном объеме жидкости в 1,8 литра в 8000 кг на сантиметр квадратный. Расчетное сечение сопла двигателя позволяет удерживать давление в пределах 100-400 кг на сантиметр квадратный, а значит если внутри камеры сгорания будет находиться большой излишек рабочего тела, то его выбросит через сопло со скоростью выхода пара., что увеличит тягу двигателя. Для нормальной работы двигателя достаточно создать объем пара, постоянно поддерживающий давление в пределах прочности корпуса двигателя, а остальной объем может занимать вода с низкой температурой. Этот эффект обеспечивается свойствами расплавленного металла создавать вокруг металла слой перегретого газа. И величина этого газа зависит от площади горения термита. Площадь обеспечивается волнообразной поверхностью термита (циклической переменной толщиной). Т.о. объем воды может многократно превосходить объем и массу термита.

Технико-экономические показатели

Реактивный двигатель Голодяева обеспечивает высокие экологические требования, т.к. при работе его выделяется только пар воды, а при горении термита получается чистый металл и шлак без выделения газов. Низкая стоимость термита. Воду можно применять любого качества. При внешнем тепловом воздействии или взрыве наличие воды обеспечивает высокую пожарную безопасность, а высокая температура воспламенения железно-алюминиевого термита в 1300°C исключает самовозгорание. Высокая технологичность изготовления, простота конструкции делает его технико-экономические показатели значительно выше по сравнению с аналогами. При обратном полете от других планет Солнечной системы использование в качестве рабочего тела грунта планет с небольшой добавкой легкоплавкого материала (например вода, парафин) и железно-алюминиевого термита позволит сэкономить на транспортировании к планете рабочее тело, что может составлять до 70% веса космического корабля. Таким образом, очень значительно сокращаются расходы на подготовку экспедиций к планетам и обратно.

Был изготовлен опытный образец ракетного двигателя. В качестве двигателя использован сосуд высокого давления (до 100 кг на сантиметр квадратный) с соплом. Термовыделяющий элемент из железно-алюминиевого термита массой 100 грамм в форме трубки. Объем камеры сгорания составил 1 литр. В качестве рабочего тела использована вода 0,7 литра. Образец показал удовлетворительные результаты

Перечень позиций

1 реактивный двигатель

2 корпус

3 камера сгорания

4 сопло

5 термовыделяющий элемент

6 тонкостенный металл

7 термитная смесь

8 цилиндрическая полая трубка

9 стенки переменной толщины

10 устройство воспламенения

11 стенка

12 ось

13 полость

14 рабочее тело

15 материал

16 перегретый пар

17 низкотемпературная плазма

18 отсеки

19 переборка

20 заглушка

21 термостойкая трубка

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАРТОВЫЙ УСКОРИТЕЛЬ ГОЛОДЯЕВА ДЛЯ РАКЕТ | 2010 |

|

RU2425244C2 |

| ТЕРМИТНЫЙ УСКОРИТЕЛЬ ОБЫЧНОЙ ТОРПЕДЫ ГОЛОДЯЕВА | 2009 |

|

RU2407983C1 |

| РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2454559C2 |

| БОЕПРИПАС ДЛЯ ПАССИВНОЙ ПОСТАНОВКИ ПОМЕХ ДЛЯ КОМБИНИРОВАННЫХ ГОЛОВОК САМОНАВЕДЕНИЯ РАКЕТ "ВОЗДУХ-ВОЗДУХ" И "ЗЕМЛЯ-ВОЗДУХ" | 2009 |

|

RU2412425C2 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ТИТАНОМ | 1995 |

|

RU2098491C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ХРОМОМ В КОВШЕ | 1995 |

|

RU2098492C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ МОЛИБДЕНОМ | 1995 |

|

RU2098489C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЬНЫХ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2108889C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ЖИДКИМ ГОРЮЧЕ-ОКИСЛИТЕЛЬНЫМ СОСТАВОМ | 2009 |

|

RU2459946C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367540C2 |

Изобретение предназначено для работы как в атмосфере, так и в космосе, и может быть использовано для установки на аэрокосмических летательных аппаратах. Реактивный двигатель содержит корпус, сопло с заглушкой, камеру сгорания, в которой располагается термовыделяющий элемент из термитной смеси и устройство воспламенения, а рабочее тело при горении термовыделяющего элемента превращается в перегретый пар, причем термовыделяющий элемент выполнен в форме цилиндрической полой трубки со стенками циклически переменной толщины, поверхность термовыделяющего элемента, расположенного от сопла до задней стенки двигателя, покрыта со всех сторон тонкостенным металлом с высокой теплопроводностью, рабочее тело расположено в полостях камеры сгорания и представляет собой жидкий или твердый материал, камера сгорания разделена тонкостенными герметизирующими переборками поперек термовыделяющего элемента на один или более отсеков, внутри камеры сгорания соосно термовыделяющему элементу расположена термостойкая трубка, имеющая длину, равную длине термовыделяющего элемента. Изобретение позволяет обеспечить экологическую чистоту, возможность длительного хранения, компактность, дешевизну, пожаробезопасность и взрывобезопасность от внешнего источника. 2 табл., 1 ил.

Реактивный двигатель, содержащий корпус, сопло с заглушкой, камеру сгорания, в которой располагаются термовыделяющий элемент из термитной смеси и устройство воспламенения, а рабочее тело при горении термовыделяющего элемента превращается в перегретый пар, отличающийся тем, что термовыделяющий элемент выполнен в форме цилиндрической полой трубки со стенками циклически переменной толщины, поверхность термовыделяющего элемента, расположенного от сопла до задней стенки двигателя, покрыта со всех сторон тонкостенным металлом с высокой теплопроводностью, рабочее тело расположено в полостях камеры сгорания и представляет собой жидкий или твердый материал, камера сгорания разделена тонкостенными герметизирующими переборками поперек термовыделяющего элемента на один или более отсеков, внутри камеры сгорания соосно с термовыделяющим элементом расположена термостойкая трубка, имеющая длину, равную длине термовыделяющего элемента.

| ИМПУЛЬСНЫЙ РЕАКТИВНЫЙ СНАРЯД | 1997 |

|

RU2117235C1 |

| US 5086720 А, 11.02.1992 | |||

| РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2313683C1 |

| ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2205287C2 |

| ПУЛЬСИРУЮЩИЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2001 |

|

RU2200864C2 |

| КАМЕРА ПУЛЬСИРУЮЩЕГО ДВИГАТЕЛЯ ДЕТОНАЦИОННОГО ГОРЕНИЯ | 1994 |

|

RU2084675C1 |

Авторы

Даты

2010-04-20—Публикация

2009-05-25—Подача