Изобретение относится к способам изготовления отливок с использованием термитной смеси и может быть использовано в машиностроительной отрасли.

Наиболее близким по технической сути к достигаемому результату является способ изготовления стальных отливок с использованием прибылей с высоким температурным градиентом, заключающийся в том, что в полость прибыли литейной формы засыпают специальную металлотермическую шихту, состоящую из железоалюминиевого термита (22% алюминиевого порошка, 52% окалины, 2% плавикового шпата, 19% молотого шамота, 5% формовочной глины), ферросплавов и других материалов [В.А.Новохацкий, А.А.Жуков, Ю.И.Макарычев/ Малоотходная технология производства стальных отливок с экзотермическими прибылями. - М.: Машиностроение, 1986. С.16-24]. Для того чтобы частицы металлотермической шихты не осыпались в полость формы, прибыльная часть формы с металлотермической шихтой отделена от полости формы разделительной металлической пластиной. Расплав жидкой стали поступает в полость формы через литниково-питающую систему и вступает в контакт с разделительной металлической пластиной, в результате чего последняя нагревается и посредством теплопроводности передает тепло металлотермической шихте. Температура расплава жидкой стали, поступающей в форму, позволяет воспламенить металлотермическую шихту прибыли; начавшееся горение протекает быстро, в течение нескольких секунд распространяясь на весь объем термитной смеси, и проходит преимущественно по реакции:

2Аl+Fе2О3=2Fe+Аl2О3+Q' p,

Q' p=854 кДж.

При сгорании этой смеси (т.е. прохождении окислительно-восстановительной реакции) образуется жидкая термитная сталь требуемого химического состава с температурой выше 2400 К, которая, расплавляя разделительную металлическую пластину, смешивается со сталью, поступающей в прибыль при заливке формы, перегревает и питает отливку.

Реализация известного способа позволяет: сократить расход жидкой стали на получение прибыли и повысить выход годного литья; рационально использовать железную окалину, являющуюся технологическим отходом металлургического производства.

Однако рассматриваемый способ-прототип изготовления стальных отливок с использованием элементов литейной формы с высоким температурным градиентом имеет ряд недостатков: отсутствие возможности устранения операции традиционного расплавления металла в печи из технологического цикла, не предусматривает использование технологических отходов металлургического производства для получения всей отливки, не позволяет получать отливки с прогнозируемыми физико-химическими свойствами, т.к. процесс сопровождается появлением структурных различий тела отливки и подприбыльной зоны, при этом существенно снижается качество получаемых изделий.

Эти недостатки устраняются предлагаемым техническим решением. Задача, решаемая заявленным способом, заключается в возможности получения всей отливки из отходов металлургического производства без заливки расплавом металла, полученного в печи. Получение стальной отливки с прогнозируемыми свойствами и структурой в литейной форме с литниково-питающей системой, конструкция которой позволяет газам и шлаку, образующимся в результате прохождения термитной реакции свободно удаляться из стального расплава, что приводит к повышению качества литья, т.е. отсутствию структурных различий тела отливки и подприбыльной зоны.

Сущность заявленного способа заключается в том, что в способе получения стальных отливок, включающем изготовление литейной формы с литниково-питающей системой, воспламенение термитной смеси, содержащей железоалюминиевый термит и ферросплавы, термитной смесью заполняют полость литейной формы с литниково-питающей системой, воспламеняют термитную смесь в верхней части литейной формы для проведения экзотермической реакции с образованием стального расплава. Кроме того, термитную смесь воспламеняют газопламенной горелкой.

Благодаря тому, что термитной смесью заполняют полость литейной формы с литниково-питающей системой и воспламеняют термитную смесь в верхней части литейной формы для проведения экзотермической реакции с образованием стального расплава, получают стальную отливку с прогнозируемыми свойствами и структурой, т.е. отсутствию структурных различий тела отливки и подприбыльной зоны. При этом всю отливку получают из отходов металлургического производства без заливки расплавом металла, полученного в печи.

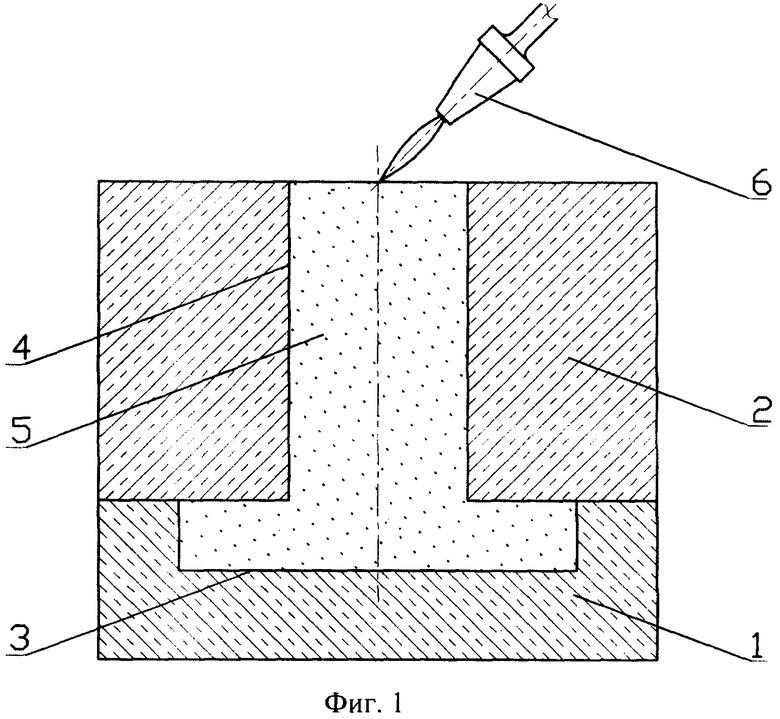

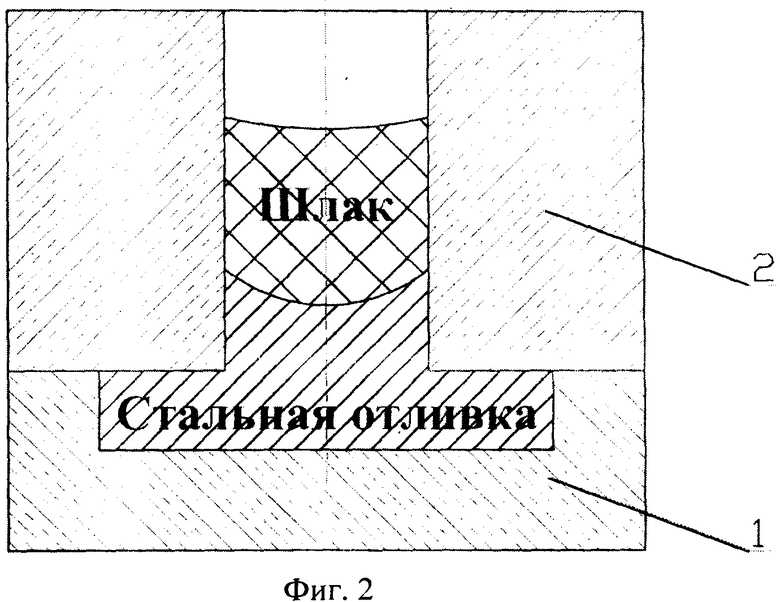

Заявляемый способ получения стальных отливок осуществляется с помощью устройства, представленного на фиг.1 и 2, где на фиг.1 показан разрез литейной опоки перед воспламенением термитной смеси, а на фиг.2 - разрез литейной опоки после формирования стальной отливки.

На чертежах представлена нижняя полуформа 1, верхняя полуформа 2, расположенная в литейной форме полость 3, литниково-питающая система 4, термитная смесь 5, газопламенная горелка 6.

Заявляемый способ получения стальных отливок осуществляют следующим образом.

Изготавливают литейную форму (фиг.1), состоящую из нижней 1 и верхней 2 полуформ. В нижней полуформе 2 расположена полость 3 литейной формы, соответствующая форме требуемой отливки. Полость 3 формы и литниково-питающую систему 4 заполняют термитной смесью 5. При этом объем и конфигурация литниково-питающей системы должны обеспечить питание отливки жидким металлом на протяжении всего технологического процесса. Термитная смесь состоит из железоалюминиевого термита (22% алюминиевого порошка, 52% окалины, 2% плавикового шпата, 19% молотого шамота, 5% формовочной глины) и ферросплавов. В качестве ферросплава может быть использован, например, для получения отливки из стали по химическому составу, соответствующей Ст45,8* порошок ферросилиция ФС-45 фракции 0,5 мм, с содержанием кремния 44%, остальных элементов не более: S=0,02%, Р=0,05%, Аl=2%, Mn=0,6%, Cr=0,5%, С=0,2%.

Термитную смесь воспламеняют, например, газопламенной горелкой 6. Процесс горения протекает быстро, последовательно распространяясь на весь объем термитной смеси, и проходит по реакции:

2Аl+Fе2O3=2Fe+Аl2О3+Q' p,

Q' p=854 кДж.

При этом в литниково-питающей системе 4 и полости 3 формы образуется расплав жидкой стали. В процессе прохождения термитной реакции образуется шлак, который всплывает в полном объеме к верхней части литниково-питающей системы 4, предотвращая интенсивный теплоотвод из полости 3 формы. В процессе завершения термитной реакции (фиг.2) расплав стали заполняет полость 3 формы, кристаллизуется, формируя стальную отливку. Шлак застывает в верхней части литниково-питающей системы 4. Стальная отливка охлаждается в литейной форме и извлекается из последней традиционным способом.

Таким образом, предлагаемый способ позволяет получать отливки однородной структуры, исключая процесс плавления металла в плавильных печах, что достигается посредством окислительно-восстановительной реакции, проходящей в термитной смеси после ее активации (воспламенения), в результате чего образуется расплав стали, заполняющий литниково-питающую систему и полость литейной формы.

Промышленная применимость разработанного способа получения стальных отливок характеризуется использованием отходов металлургического производства, исключением затрат на приготовление жидкой стали; простотой осуществления технологической операции заполнения формы расплавом стали при увеличении проливаемости литейной формы; рациональным использованием отходов производства; возможностью получения геометрически сложных отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367539C2 |

| ЛИТЕЙНАЯ ФОРМА С ТЕРМИТНОЙ ПРИБЫЛЬЮ | 2008 |

|

RU2372164C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК ИЗ ТЕРМИТНОЙ ШИХТЫ | 2016 |

|

RU2634818C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЬНЫХ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2108889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБЫЛЬНОЙ ЧАСТИ ЛИТЕЙНОЙ ФОРМЫ | 1992 |

|

RU2015835C1 |

| Экзотермическая смесь для обогрева прибыльных частей литейных форм | 1976 |

|

SU598684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| ЛИТЕЙНАЯ ПЕСЧАНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1993 |

|

RU2103110C1 |

Изобретение относится к области литейного производства. Способ включает изготовление литейной формы с литниково-питающей системой и воспламенение термитной смеси. Термитная смесь содержит железоалюминиевый термит и ферросплавы. Термитной смесью заполняют полость литейной формы с литниково-питающей системой. Воспламенение термитной смеси осуществляют газопламенной горелкой в верхней части литейной формы для проведения экзотермической реакции с образованием в оболочковой форме стального расплава и последующим его затвердеванием. Достигается повышение выхода годного литья. 1 з.п. ф-лы, 2 ил.

1. Способ получения стальных отливок, включающий изготовление литейной формы с литниково-питающей системой, воспламенение термитной смеси, содержащей железоалюминиевый термит и ферросплавы, отличающийся тем, что термитной смесью заполняют полость литейной формы с литниково-питающей системой, воспламеняют термитную смесь в верхней части литейной формы для проведения экзотермической реакции с образованием в оболочковой форме стального расплава и последующим его затвердеванием.

2. Способ по п.1, отличающийся тем, что термитную смесь воспламеняют газопламенной горелкой.

| Способ изготовления прибыльной части литейной формы | 1975 |

|

SU588054A2 |

| Брикет из термитной смеси с сульфитным щелоком или иным связующим для разогрева прибылей стальных отливок | 1937 |

|

SU57120A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2000 |

|

RU2192331C2 |

| Способ нагревания прибыльной части отливки или слитка | 1955 |

|

SU112267A1 |

Авторы

Даты

2009-09-20—Публикация

2006-07-20—Подача