Изобретение относится к черной металлургии, в частности, к производству экзотермических смесей для легирования чугуна в ковше.

Известна экзотермическая смесь для легирования чугуна молибденом в ковше (авт. св. N 533664, кл. C 22 C 35/00) следующего состава: железоалюминиевый термит 80-95 мас. ферромолибден остальное.

Недостатком известной экзотермической смеси являются высокая температура воспламенения (≈ 1400oC, требующая применения для ее поджигания термитных спичек, и высокая температура кристаллизации термитного блока (около 2050oC), приводящая к снижению усвоения молибдена жидким металлом.

Целью изобретения является снижение температуры воспламенения экзотермической смеси для возможности для ее реагирования от контакта с жидким металлом и повышения усвоения молибдена жидким расплавом за счет снижения температуры кристаллизации термитного шлака.

Цель достигается предлагаемым составом экзотермической смеси, которая дополнительно к железоалюминиевому термиту и ферромолибдену содержит плавиковый шпат, снижающий на 150-200oC температуру воспламенения термитного шлака. Гранулометрический состав экзотермической смеси: железоалюминиевого термита 0,1-1,0 мм, ферромолибдена и плавикового шпата до 3 мм.

Ниже приведен расчет состава предлагаемой экзотермической смеси для легирования железоуглеродистых сплавов молибденом в ковше. Расчет выполнен на основании уравнения теплового баланса горения экзотермической смеси в каждом металле. Для хорошего разделения термитного металла и шлака и максимального усвоения легирующего элемента жидким углеводородистым сплавом температура горения экзотермической смеси (Tгс) должна превышать на 500oC температуру плавления ферросплава и составлять 1800+500=2300oC.

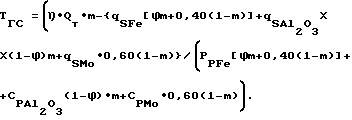

Температуру горения экзотермической смеси, состоящей из железоалюминиевого термита, ферромолибдена и плавикового шпата, можно определить по формуле:

где Tгс=2300oC температура горения экзотермической смеси;

η 0,9 коэффициент, учитывающий теплопотери при горении экзотермической смеси;

Qт= 800-900 ккал/кг теплота горения термита (минимальная 800 ккал/кг и максимальная 900 ккал/кг);

m количество термита в 1 кг экзотермической смеси, кг;

qSFe66 ккал/кг теплота плавления железа;

v0,56-0,62 выход термитной стали при сгорании железоалюминиевого термита (минимальный -0,56 при максимальной теплотворной способности термита Qт 900 ккал/кг и максимальный 0,62 при минимальной теплотворной способности термита Qт=800 ккал/кг; 255 ккал/кг теплота плавления термитного шлака (оксида алюминия);

255 ккал/кг теплота плавления термитного шлака (оксида алюминия);

qSMo 69,4 ккал/кг теплота плавления молибдена;

CPFe0,18 ккал/кг•град. средняя удельная теплоемкость жидкого железа; 0,35 ккал/кг•град. средняя удельная теплоемкость жидкого термитного шлака (оксида алюминия);

0,35 ккал/кг•град. средняя удельная теплоемкость жидкого термитного шлака (оксида алюминия);

CPMo = 0,085 ккал/кг•град. средняя удельная теплоемкость жидкого молибдена.

В формуле принято, что расчет ведется на единицу массы (1 кг) экзотермической смеси и содержание молибдена в ферромолибдене составляет 60%

Подставляя в уравнение значения условно-постоянных величин и решая его относительно "m", определяем максимальное содержание термита в 1 кг экзотермической смеси.

При Qт= 900 ккал/кг и Φ 0,56 содержание термита в экзотермической смеси составит: m=0,82, или 82%

При Qт= 800 ккал/кг и v0,62 содержание термита в экзотермической смеси составит: m=0,94, или 94%

Тогда расчетный состав экзотермической смеси для легирования железоуглеродистых сплавов молибденом в ковше имеет вид, мас. железоалюминиевый термит 82,0-94,0; ферромолибден 4,5-16,0; плавиковый шпат 1,5-2,0.

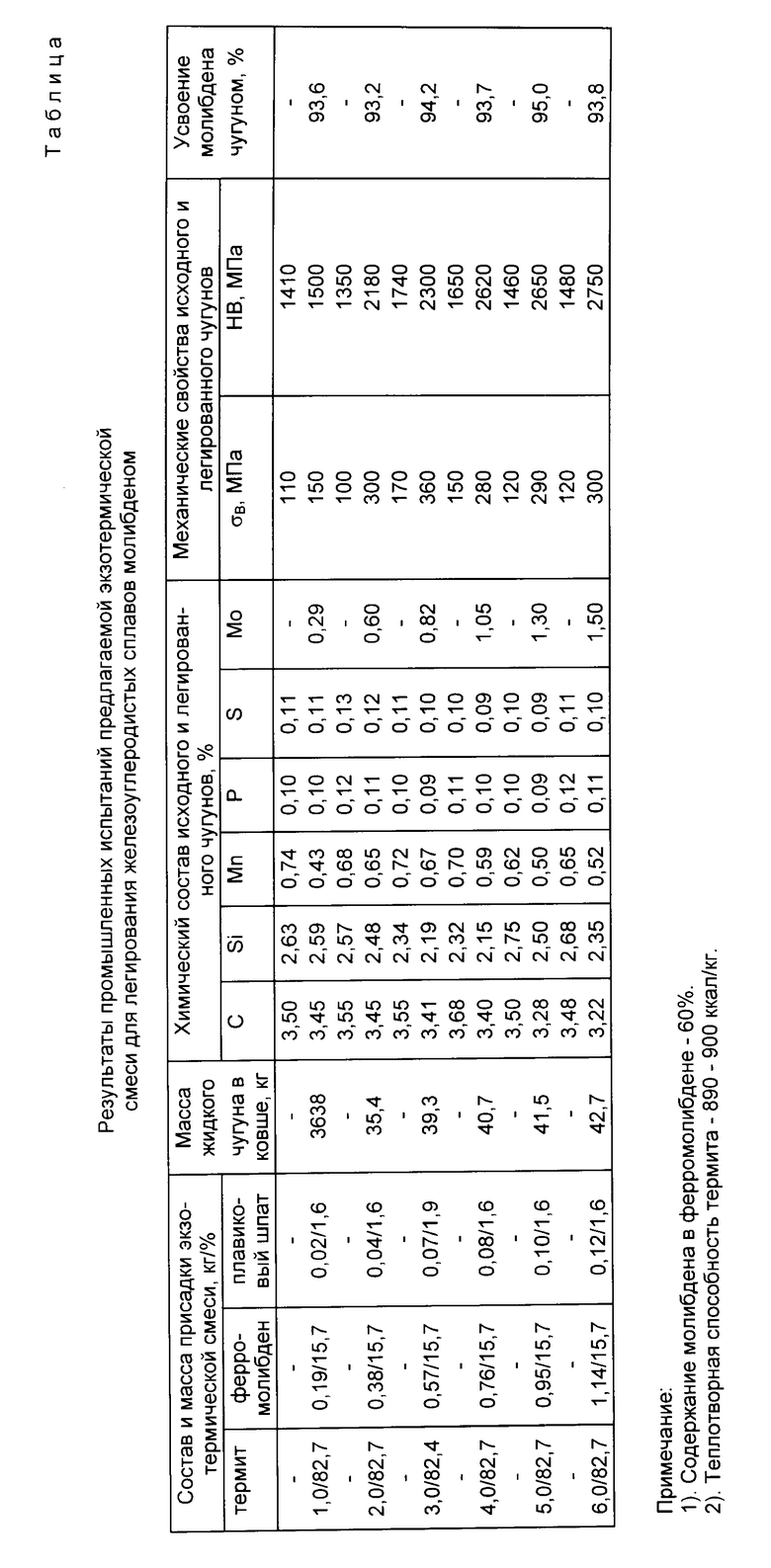

Промышленные испытания предлагаемой экзотермической смеси проводили в литейном цехе с использованием жидкого чугуна ваграночной плавки. Для легирования чугуна на дно ковша емкостью 30 кг вводили порцию экзотерической смеси предлагаемого состава и заполняли его жидким чугуном из заливочного ковша с одновременной заливкой проб для химического анализа и образцов для механических испытаний исходного чугуна. Экзотермическая смесь сгорала, расплавляя ферромолибден, который растворялся в жидком чугуне, производя его легирование. Через 2 мин, после заливки ковша, с поверхности жидкого металла счищали шлак и заливали пробы для химического анализа и образцы для механических испытаний легированного чугуна. На основании данных о содержании молибдена в исходном и легированном чугунах рассчитывали усвоение молибдена чугуном при легировании его экзотермической смесью предлагаемого состава. Результаты промышленных испытаний экзотермической смеси для легирования железоуглеродистых сплавов модибденом приведены в таблице.

На основании проведенных испытаний установлено, что экзотермическая смесь предлагаемого состава для легирования железоуглеродистых сплавов молибденом в ковше обеспечивает быстрое получение (длительность процесса 2-3 мин) на базе обычного исходного чугуна легированных молибденом чугунов для изготовления в едином технологическом потоке отливок с повышенными механическими и специальными физическими свойствами. При этом обеспечивается высокое усвоение молибдена чугуном 93-95%

Использование: черная металлургия, в частности, при производстве экзотермических смесей для легирования чугуна в ковше. Сущность: экзотермическая смесь содержит, мас. %: железоалюминиевый термит 82,0-94,0; ферромолибден 4,5-16,0; плавиковый шпат 1,5-2,0. 1 табл.

Экзотермическая смесь для легирования железоуглеродистых сплавов молибденом, содержащая железоалюминиевый термит и ферромолибден, отличающаяся тем, что она дополнительно содержит в своем составе плавиковый шпат при следующем соотношении компонентов, мас.

Железоалюминиевый термит 82,0 94,0

Ферромолибден 4,5 16,0

Плавиковый шпат 1,5 2,0и

| SU, авторское свидетельство, 533664, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-10—Публикация

1995-08-31—Подача