Изобретение относится к машинам трения для исследования трибомеханических характеристик смазочных материалов и способам оценки противоизносных свойств смазочных материалов на машинах трения.

Известен узел трения четырехшариковой машины трения, содержащий соединенный с приводом вращения держатель с верхним шаром, держатель с нижними шарами, выполненный в виде чаши, конической втулки и гайки для фиксации нижних шаров относительно чаши (А.С. СССР №1133500, МПК G01N 3/56, 06.05.1983).

Однако такой узел трения обладает следующими недостатками: при испытании идет точечный контакт испытуемых шаров как по дну чашки, так и по ее боковым стенкам, то есть шары работают в объеме. В случае испытания высоковязких смазочных материалов имеет место гидродинамический и переходный режимы трения.

Наиболее близкой к изобретению является машина трения скольжения, содержащая электродвигатель, ременную передачу, приводной вал, муфту приводного вала, узел трения, включающий исследуемые шары, установленные на опорной поверхности, опорный подшипник, устройство для измерения момента трения, опору, скользящую втулку, на которую воздействует система нагружения в виде двуплечего рычага, груза и опорного конуса (Испытание на трение и износ.Методы и оборудование. Ясь Д.С, Подмоков В.Б., Дяденко Н.С., «Технiка», 1971, стр.68).

Недостаток такой машины трения заключается в следующем: во-первых, при нагружении узла трения изменяется число оборотов, то есть происходит отклонение от заданной скорости скольжения, работает нестабильно. Это приводит к снижению точности проведения испытаний. Во-вторых, опорная поверхность шаров выполнена в виде чашки, которая очень сложна в изготовлении и неудобна для профилографирования поверхности трения. Кроме того, идет точечный контакт испытуемых шаров как по дну чашки, так и по ее боковым стенкам, то есть нижние и верхний шары работают в разных трибологических условиях, то есть имеет место нестационарный режим трения.

Задача изобретения - упрощение проведения испытаний, стабилизация заданной скорости скольжения испытуемых шаров при изменении нагрузки, а следовательно, повышение точности испытаний, исключение нестационарного режима трения.

Достигается это тем, что трехшариковая машина трения скольжения, содержащая электродвигатель, ременную передачу, приводной вал, муфту приводного вала, узел трения, включающий исследуемые шары, установленные на опорной поверхности, опорный подшипник, устройство для измерения момента трения, опору, скользящую втулку, на которую воздействует система нагружения в виде двуплечного рычага, груза и опорного конуса, при этом машина трения снабжена тиристорной системой, соединенной с источником питания и с электродвигателем, поворотной втулкой, в которой выполнен вертикальный паз, напротив которого жестко закреплен упор, при этом в опоре выполнен вертикальный паз, в котором размещен направляющий штифт, закрепленный на скользящей втулке, причем в верхней части скользящей втулки жестко закреплена вертикальная стойка, в верхней части которой закреплена тензобалка, проходящая через вертикальный паз поворотной втулки и контактирующая с упором поворотной втулки, при этом узел трения включает три шара, установленных в сепараторе и закрепленных прижимной крышкой посредством болтового соединения, а между шарами и прижимной крышкой установлены стальные шлифованные прокладки, причем муфта снабжена фланцем, на котором закреплены пальцы, нижние концы которых размещены в отверстиях, выполненных в прижимной крышке узла трения с возможностью вертикального перемещения, а опорная поверхность шаров выполнена в виде плоского стального кольца, зафиксированного на поворотной втулке посредством стопорного винта, причем в центре сепаратора установлен штифт, обеспечивающий центрирование прижимной крышки относительно сепаратора, а между муфтой приводного вала и прижимной крышкой узла трения установлен шар для обеспечения самоустановки узла трения с шарами относительно плоской поверхности кольца.

Сопоставительный анализ с прототипом показывает, что заявляемая машина трения снабжена тиристорной системой, соединенной с источником питания и с электродвигателем, поворотной втулкой, в которой выполнен вертикальный паз, напротив которого жестко закреплен упор, при этом в опоре выполнен вертикальный паз, в котором размещен направляющий штифт, закрепленный на скользящей втулке, причем в верхней части скользящей втулки жестко закреплена вертикальная стойка, в верхней части которой закреплена тензобалка, проходящая через вертикальный паз поворотной втулки и контактирующая с упором поворотной втулки, при этом узел трения включает три шара, установленных в сепараторе и закрепленных прижимной крышкой посредством болтового соединения, а между шарами и прижимной крышкой установлены стальные шлифованные прокладки, причем муфта снабжена фланцем, на котором закреплены пальцы, нижние концы которых размещены в отверстиях, выполненных в прижимной крышке узла трения с возможностью вертикального перемещения, а опорная поверхность шаров выполнена в виде плоского стального кольца, зафиксированного на поворотной втулке посредством стопорного винта, причем в центре сепаратора установлен штифт, обеспечивающий центрирование прижимной крышки относительно сепаратора, а между муфтой приводного вала и прижимной крышкой узла трения установлен шар для обеспечения самоустановки узла трения с шарами относительно плоской поверхности кольца.

Таким образом заявляемое техническое решение соответствует критерию «новизна».

Сравнение заявляемого устройства с другими техническими решениями показывает, что известно устройство для определения смазывающих свойств масел и смазок, содержащее основание, соосно установленные на нем чашу, предназначенную для размещения трех шаров, испытуемой смазки, и держатель четвертого шара, узел нагружения шаров и привод вращения держателя (А.С. СССР №1308877, МПК G01N 3/56, 06.08.1985).

Однако такое устройство не позволяет стабилизировать число оборотов при изменении нагружения шаров, что приводит к снижению точности при проведении испытаний. Кроме того, опорная поверхность шаров выполнена в виде чашки, которая очень сложна в изготовлении и неудобна для профилографирования поверхности трения. Во время испытаний идет точечный контакт шаров как по дну чашки, так и по ее боковым стенкам, то есть нижние и верхний шары работают в разных трибологических условиях, то есть имеет место нестационарный режим трения, что приводит к усложнению проведения испытаний.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

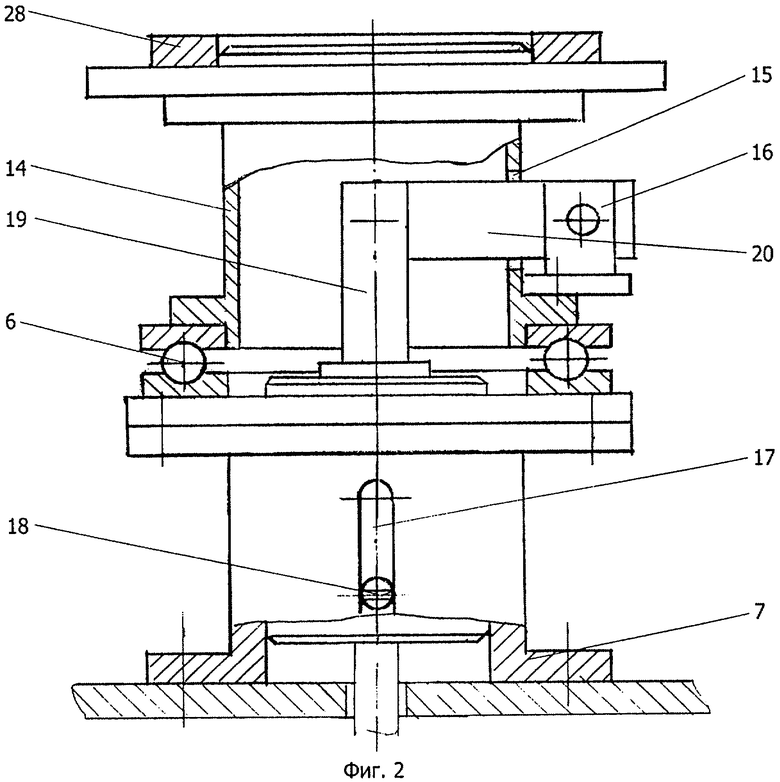

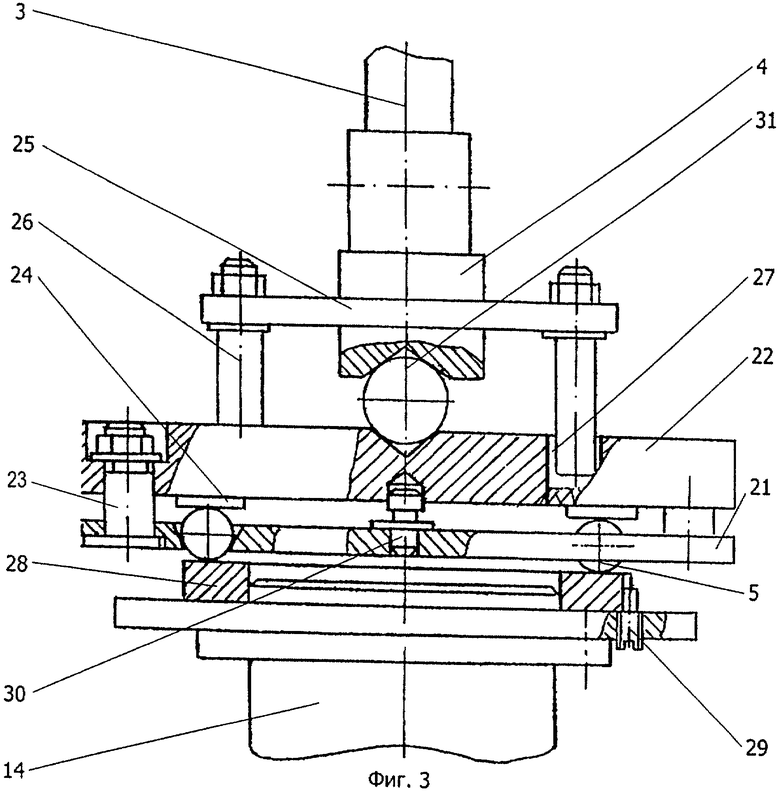

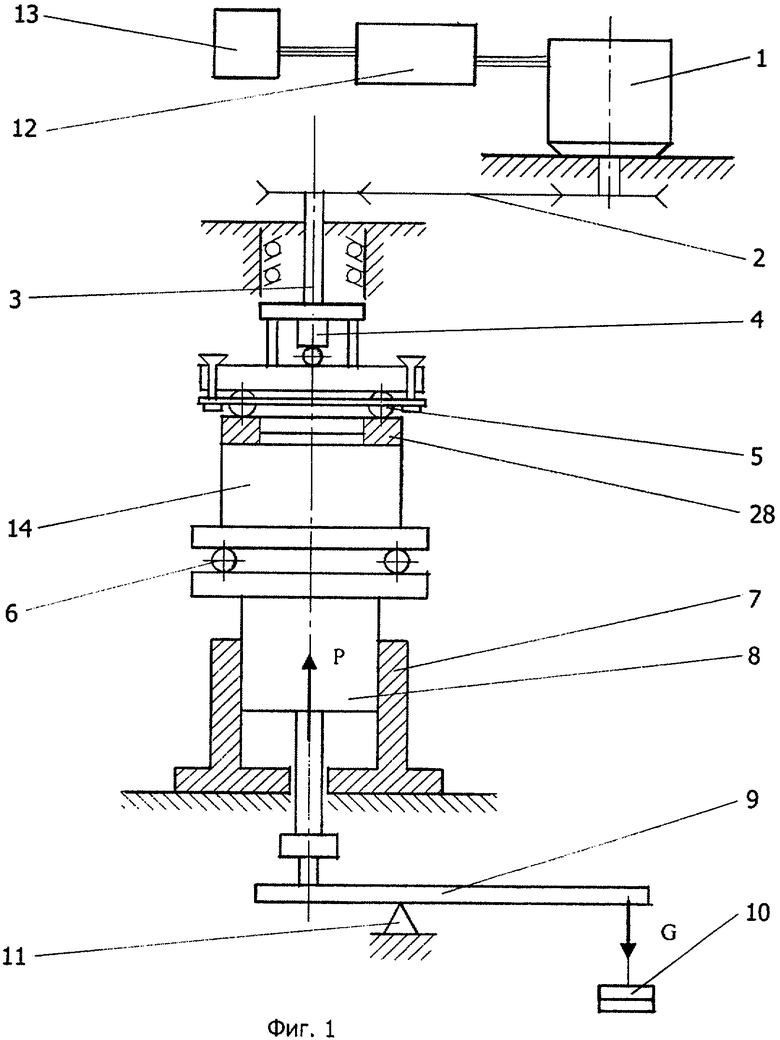

На фиг.1 изображена трехшариковая машина трения, кинематическая схема; на фиг.2 - узел крепления тензобалки трехшариковой машины трения; на фиг.3 - узел трения трехшариковой машины трения.

Трехшариковая машина трения скольжения содержит электродвигатель, 1, ременную передачу 2, приводной вал 3, муфту 4 приводного вала 3, узел трения, включающий исследуемые шары 5, установленные на опорной поверхности, опорный подшипник 6, опору 7, скользящую втулку 8, на которую воздействует система нагружения в виде двуплечного рычага 9, груза 10 и опорного конуса 11, при этом машина трения снабжена тиристорной системой 12, соединенной с источником питания 13 и с электродвигателем 1, поворотной втулкой 14, в которой выполнен вертикальный паз 15, напротив которого жестко закреплен упор 16, при этом в опоре 7 выполнен вертикальный паз 17, в котором размещен направляющий штифт 18, закрепленный на скользящей втулке 8, причем в верхней части скользящей втулки 8 жестко закреплена вертикальная стойка 19, в верхней части которой закреплена тензобалка 20, проходящая через вертикальный паз 15 поворотной втулки 14 и контактирующая с упором 16 поворотной втулки 14, при этом узел трения включает три шара 5, установленных в сепараторе 21 и закрепленных прижимной крышкой 22 посредством болтового соединения 23, а между шарами 5 и прижимной крышкой 22 установлены стальные шлифованные прокладки 24, причем муфта 4 снабжена фланцем 25, на котором закреплены пальцы 26, нижние концы которых размещены в отверстиях 27, выполненных в прижимной крышке 22 узла трения с возможностью вертикального перемещения, а опорная поверхность шаров 5 выполнена в виде плоского стального кольца 28, зафиксированного на поворотной втулке посредством стопорного винта 29, причем в центре сепаратора 21 установлен штифт 30, обеспечивающий центрирование прижимной крышки 22 относительно сепаратора 21, а между муфтой 4 приводного вала 3 и прижимной крышкой 22 узла трения установлен шар 31 для обеспечения самоустановки узла трения с шарами 5 относительно плоской поверхности кольца 28.

Перед началом приработки собирают узел трения следующим образом. Шары 5 устанавливаются в сепараторе 21, поверх шаров 5 устанавливается шлифованная прокладка 24, на которую устанавливается прижимная крышка 22 и затягивается посредством болтового соединения 23. Равномерное выступание шаров 5 относительно нижней торцевой поверхности сепаратора 21 регулируется усилием затяжки болтового соединения 23 и контролируется микрометром измерением расстояния от верхней торцевой поверхности прижимной крышки 22 до выступающей поверхности шаров 5. После регулировки выступа шаров 5 на рабочую поверхность кольца 28 наносится индустриальное масло И-52А, ГОСТ 20799-88, на которую устанавливаются шары 5 узла трения. Затем устанавливается груз 10, в соответствии с режимом проведения приработки, в результате чего скользящая втулка 8, опорный подшипник 6, поворотная втулка 14 с плоским кольцом 28 и узлом трения перемещаются вверх, при этом пальцы 28 муфты 4 входят в отверстия 27, выполненные в прижимной крышке 22, а узел трения самоустанавливается посредством шара 31 с шарами 5 относительно поверхности трения кольца 28. Затем включается электродвигатель 1, число оборотов которого регулируется тиристорной системой 12. Приработка ведется в соответствии с заданным режимом.

После приработки двигатель 1 выключается и узел трения расстыковывается, для чего снимается груз 10, при этом узел трения с кольцом 28, поворотной втулкой 14, опорным подшипником 6 и скользящей втулкой 8 опускается вниз и пальцы 26 муфты 4 выходят из отверстий 27, выполненных в прижимной крышке 22. Таким образом узел трения отсоединяется от привода (от муфты 4). После этого узел трения снимается с поверхности трения кольца 28, с поверхности шаров 5 удаляется масляная пленка и узел трения помещается на рабочий стол горизонтального компаратора ИЗА-2 и производится измерение пятен износа на шарах 5 с погрешностью до 1 мкм. После чего снимается кольцо 28 с поворотной втулки 14, устанавливается новое кольцо 28 и фиксируется посредством стопорного винта 29. Замена кольца 28 связана с тем, что в процессе приработки на нем появляется износ, который может в дальнейшем повлиять на результаты испытаний. Необходимо отметить, что изготовление кольца 28 значительно проще по сравнению с опорной поверхностью чашки (как это выполнено в прототипе) и удобно для профилографирования поверхности трения. Затем на поверхность трения кольца наносится испытуемый смазочный материал, узел трения шарами 5 устанавливается на кольцо 28. После установки узла трения устанавливается груз 10 в соответствии с режимом проведения испытаний, при этом скользящая втулка 8, опорный подшипник 6, поворотная втулка 14 с плоским кольцом 28 и узлом трения перемещаются вверх, при этом пальцы 26 муфты 4 входят в отверстия 27, выполненные в прижимной крышке 22, а узел трения самоустанавливается посредством шара 31 с шарами 5 относительно поверхности трения кольца 28. Затем включается электродвигатель 1, число оборотов которого в соответствии с заданным режимом проведения испытаний регулируется посредством тиристорной системы 12. Испытания проводят в течение 15 минут. После проведения испытаний двигатель 1 выключается, узел трения расстыковывается, как это описано ранее, и снимается с поверхности трения кольца 28, промывается поверхность шаров 5, затем узел трения помещается на рабочий стол горизонтального компаратора ИЗА-2 и производится измерение пятен износа на шарах 5. В процессе испытания происходит увеличение исходного пятна износа (определенной после приработки) и уменьшение от центра шаров 5 до поверхности трения кольца 28. За конечный результат испытания принимается средняя величина вертикального износа шара 5 «h» мкм, которая определяется по формуле

,

,

где R - радиус шара;

r1 - радиус исходного пятна износа после приработки;

r2 - радиус пятна износа после испытания.

Тиристорная система 12 позволяет регулировать число оборотов двигателя 1 и стабилизирует число оборотов двигателя 1 при изменении величины нагрузки, что позволяет повысить точность проведения испытаний. Кроме того, регулировка числа оборотов и нагрузки дает возможность приблизить условия испытания у реальным условиям работы узлов трения машин, то есть расширяет функциональные возможности трехшариковой машины трения скольжения.

Момент трения, возникающий при изнашивании поверхности трения шаров 5 и кольца 28, передается на тензобалку 20, закрепленную вертикальной стойке 13, которая, в свою очередь, закреплена на скользящей втулке 8. Упор 16, жестко закрепленный на поворотной втулке 14 при работе узла трения, вызывает деформацию тензобалки 20 и посредством измерительной аппаратуры определяется момент трения, а коэффициент трения определяется из значения момента по известным формулам.

Таким образом, предложенная конструкция трехшариковой машины трения скольжения позволяет упростить проведение испытаний, поскольку опорная поверхность в предложенной конструкции выполнена в виде кольца 28, который удобен при изготовлении, при профилографировании поверхности трения и при смене кольца. Кроме того, предложенная конструкция позволяет стабилизировать заданную скорость скольжения и повысить таким образом точность проведения испытаний. Необходимо отметить, что в прототипе нижние шары и верхний шар работают в разных трибологических условиях, то есть имеет место нестационарный режим трения, в предложенной конструкции пара трения - шары 5, кольцо 28 работает в условиях трения скольжения - граничной смазки.

Известен способ оценки противоизносных свойств смазочных материалов на четырехшариковой машине трения, заключающийся в том, что вводят в контакт верхний шар с нижними, нагружают, сообщают вращение верхнему шару и после испытания измеряют средний диаметр пятен износа нижних шаров, по которому судят о противоизносных свойствах смазочных материалов [А.С. СССР №1337725, МПК G01 N3/56 от 24.10.1985].

Недостатком такого способа является недостаточная точность испытаний, что связано с отклонением от заданной скорости скольжения при изменении нагрузок на узел трения и сложностью проведения испытаний.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ оценки противоизносных свойств смазочных материалов на четырехшариковой машине трения, заключающийся в том, что на нижних шарах предварительно формируют исходные пятна износа, а о противоизносных свойствах судят по увеличению пятен износа [А.С. СССР №970190].

Недостатком известного способа является недостаточная точность испытаний, что связано с отклонением от заданной скорости скольжения при изменении нагрузок на узел трения, сложностью проведения испытаний из-за того, что опорная поверхность шаров выполнена в виде чашки, кроме того, нижние и верхние шары работают в разных трибологических условиях, то есть имеет место нестационарный режим трения.

Задача изобретения - упрощение проведения испытаний, стабилизация заданной скорости скольжения испытуемых шаров при изменении нагрузки, то есть повышение точности испытаний и исключение нестационарного режима трения.

Достигается это тем, что в способе оценки противоизносных свойств смазочных материалов на трехшариковой машине трения скольжения, заключающемся в том, что на нижних шарах предварительно формируют исходные пятна износа, а о противоизносных свойствах судят по увеличению пятен износа, при этом исходное пятно формируют при приработке, для чего на поверхность трения кольца вводят индустриальное масло И-50А по ГОСТу 20799-88, на которую затем устанавливают шары узла трения, прилагают нагрузку 40 Н, узел трения стыкуют с приводом и начинают приработку при скорости вращения 500 об/мин в течение 5 (пяти) минут, приработку продолжают при той же скорости вращения с нагрузкой 60 Н в течение 10 (десяти) минут и при нагрузке 100 Н в течении 5 (пяти) минут, после чего машину останавливают, узел трения расстыковывают, с поверхности шаров удаляют масляную пленку, узел трения помещают на рабочий стол горизонтального компаратора ИЗА-2 и производят измерение исходных пятен износа на шарах, затем устанавливают новое кольцо, на поверхность которого наносят испытуемый смазочный материал, узел трения устанавливают на поверхность кольца, прилагают нагрузку 120 Н, стыкуя узел трения с приводом, и при числе оборотов 500 об/мин производят испытания в течение 15 (пятнадцати) минут, после чего машину трения останавливают, узел трения расстыковывают, с поверхности трения удаляют смазочный материал и на горизонтальном компараторе ИЗА-2 измеряют пятна износа шаров и о противоизносных свойствах смазочных материалов судят по увеличению средних размеров пятен износа или по средней величине вертикального износа «h» шаров.

Сопоставительный анализ с прототипом показывает, что в заявляемом способе исходные пятна износа формируют при приработке, для чего на поверхность трения кольца вводят индустриальное масло И-50А по ГОСТу 20799-88, на которую затем устанавливают шары узла трения, прилагают нагрузку 40 Н, узел трения стыкуют с приводом и начинают приработку при скорости вращения 500 об/мин в течение 5 (пяти) минут, приработку продолжают при той же скорости вращения с нагрузкой 60 Н в течение 10 (десяти) минут и при нагрузке 100 Н в течение 5 (пяти) минут, после чего машину останавливают, узел трения расстыковывают, с поверхности шаров удаляют масляную пленку, узел трения помещают на рабочий стол горизонтального компаратора ИЗА-2 и производят измерение исходных пятен износа на шарах, затем устанавливают новое кольцо, на поверхность которого наносят испытуемый смазочный материал, узел трения устанавливают на поверхность кольца, прилагают нагрузку 120 Н, стыкуя узел трения с приводом, и при числе оборотов 500 об/мин производят испытания в течение 15 (пятнадцати) минут, после чего машину трения останавливают, узел трения расстыковывают, с поверхности трения шаров 5 удаляют смазочный материал и на горизонтальном компараторе ИЗА-2 измеряют пятна износа шаров и о противоизносных свойствах смазочных материалов судят по увеличению средних размеров пятен износа или по средней величине вертикального износа «h» шаров.

Таким образом заявляемое техническое решение соответствует критерию «новизна».

Сравнение заявляемого способа с другими техническими решениями показывает, что известен способ определения антифрикционных свойств присадок к смазочным маслам на четырехшариковой машине трения, заключающийся в том, что в чашку четырехшариковой машины трения поочередно заливают испытуемое масло с присадкой и без нее, нагружают шары и оценивают антифрикционные свойства масла по изменению характеристик трения [А.С. СССР №1589130, МПК G01N3/56 от 28.07.1988].

Однако такой способ недостаточно точен, что связано с отклонением от заданной скорости скольжения при изменении нагрузок на узел трения, сложностью проведения испытаний, а нижние и верхний шары работают в разных трибологических условиях, то есть имеет место нестационарный режим трения.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Способ осуществляют следующим образом.

Исходные пятна износа формируют при приработке, для чего на поверхность трения кольца 28 вводят индустриальное масло И-50А по ГОСТу 20799-88, на которую затем устанавливают шары 5 узла трения, прилагают нагрузку 40 Н, узел трения стыкуют с приводом и начинают приработку при скорости вращения 500 об/мин в течение 5 (пяти) минут, приработку продолжают при той же скорости вращения с нагрузкой 60 Н в течение 10 (десяти) минут и при нагрузке 100 Н в течение 5 (пяти) минут, после чего машину останавливают, узел трения расстыковывают, с поверхности шаров 5 удаляют масляную пленку, узел трения помещают на рабочий стол горизонтального компаратора ИЗА-2 и производят измерение исходных пятен износа на шарах 5, затем устанавливают новое кольцо 28, на поверхность которого наносят испытуемый смазочный материал, узел трения устанавливают на поверхность кольца 28, прилагают нагрузку 120 Н, стыкуя узел трения с приводом, и при числе оборотов 500 об/мин производят испытания в течение 15 (пятнадцати) минут, после чего машину трения останавливают, узел трения расстыковывают, с поверхности трения шаров 5 удаляют смазочный материал и на горизонтальном компараторе ИЗА-2 измеряют пятна износа шаров 5 и о противоизносных свойствах смазочных материалов судят по увеличению средних размеров пятен износа или по средней величине вертикального износа «h» шаров 5.

Необходимо отметить, что наличие тиристорной системы 12 позволяет стабилизировать заданную скорость скольжения испытуемых шаров 5 при изменении нагрузки и, следовательно, повысить точность проведения испытаний, а выполнение опорной поверхности в виде кольца 28 (вместо чашки) позволяет упростить проведение испытаний и исключить нестационарный режим трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПАР ТРЕНИЯ | 2013 |

|

RU2514189C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| Способ определения противоизносных свойств смазочных масел | 1987 |

|

SU1559293A1 |

| Способ оценки противоизносных свойств смазочных материалов на четырех шариковой машине трения | 1981 |

|

SU970190A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2454654C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМАЗОЧНЫХ МАСЕЛ | 2013 |

|

RU2528083C1 |

| ПРИБОР ДЛЯ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1971 |

|

SU314110A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2471187C1 |

| БУКСА С ЦИЛИНДРИЧЕСКИМИ РОЛИКОПОДШИПНИКАМИ | 2006 |

|

RU2309865C1 |

Изобретение относится к исследованию трибомеханических характеристик смазочных материалов на машинах трения. Машина трения содержит электродвигатель, ременную передачу, приводной вал, муфту приводного вала, узел трения, включающий исследуемые шары, установленные на опорной поверхности, опорный подшипник, устройство для измерения момента трения, опору, скользящую втулку, на которую воздействует система нагружения в виде двуплечного рычага, груза и опорного конуса. Машина трения снабжена тиристорной системой, соединенной с источником питания и с электродвигателем, поворотной втулкой, в которой выполнен паз, напротив которого закреплен упор. В опоре выполнен вертикальный паз, в котором размещен направляющий штифт, закрепленный на скользящей втулке. В верхней части скользящей втулки закреплена стойка, в верхней части которой закреплена тензобалка, проходящая через паз поворотной втулки и контактирующая с упором поворотной втулки. Узел трения включает три шара, установленных в сепараторе и закрепленных прижимной крышкой посредством болтового соединения, а между шарами и прижимной крышкой установлены стальные шлифованные прокладки. Муфта снабжена фланцем, на котором закреплены пальцы, нижние концы которых размещены в отверстиях, выполненных в прижимной крышке узла трения. Опорная поверхность шаров выполнена в виде кольца, зафиксированного на поворотной втулке посредством стопорного винта. В центре сепаратора установлен штифт. Между муфтой приводного вала и прижимной крышкой узла трения установлен шар. Сущность: исходные пятна износа формируют при приработке, для чего на поверхность трения кольца вводят индустриальное масло, на которую затем устанавливают шары узла трения, создают нагрузку, узел трения стыкуют с приводом, и начинают приработку, после чего машину останавливают и производят измерение исходных пятен износа на шарах. Затем устанавливают новое кольцо, на поверхность которого наносят испытуемый смазочный материал, узел трения устанавливают на поверхность кольца, прилагают нагрузку, стыкуя узел трения с приводом и производят испытания, после чего машину трения останавливают, узел трения расстыковывают и измеряют пятна износа шаров и о противоизносных свойствах смазочных материалов судят по увеличению средних размеров пятен износа или по средней величине вертикального износа шаров. Технический результат: упрощение проведения и повышение точности испытаний. 2 н.п. ф-лы, 3 ил.

1. Трехшариковая машина трения скольжения, содержащая электродвигатель, ременную передачу, приводной вал, муфту приводного вала, узел трения, включающий исследуемые шары, установленные на опорной поверхности, опорный подшипник, устройство для измерения момента трения, опору, скользящую втулку, на которую воздействует система нагружения в виде двуплечного рычага, груза и опорного конуса, отличающаяся тем, что машина трения снабжена тиристорной системой, соединенной с источником питания и с электродвигателем, поворотной втулкой, в которой выполнен вертикальный паз, напротив которого жестко закреплен упор, при этом в опоре выполнен вертикальный паз, в котором размещен направляющий штифт, закрепленный на скользящей втулке, причем в верхней части скользящей втулки жестко закреплена вертикальная стойка, в верхней части которой закреплена тензобалка, проходящая через вертикальный паз поворотной втулки и контактирующая с упором поворотной втулки, при этом узел трения включает три шара, установленные в сепараторе и закрепленные прижимной крышкой посредством болтового соединения, а между шарами и прижимной крышкой установлены стальные шлифованные прокладки, причем муфта снабжена фланцем, на котором закреплены пальцы, нижние концы которых размещены в отверстиях, выполненных в прижимной крышке узла трения с возможностью вертикального перемещения, а опорная поверхность шаров выполнена в виде плоского стального кольца, зафиксированного на поворотной втулке посредством стопорного винта, причем в центре сепаратора установлен штифт, обеспечивающий центрирование прижимной крышки относительно сепаратора, а между муфтой приводного вала и прижимной крышкой узла трения установлен шар для обеспечения самоустановки узла трения с шарами относительно плоской поверхности кольца.

2. Способ оценки противоизносных свойств смазочных материалов на трехшариковой машине трения скольжения, заключающийся в том, что на нижних шарах предварительно формируют исходные пятна износа, а о противоизносных свойствах судят по увеличению пятен износа, отличающийся тем, что исходные пятна износа формируют при приработке, для чего на поверхность трения кольца вводят индустриальное масло И-50А по ГОСТу 20799-88, на которую затем устанавливают шары узла трения, создают нагрузку 40Н, узел трения стыкуют с приводом и начинают приработку при скорости вращения 500 об/мин в течение 5 мин, приработку продолжают при той же скорости вращения с нагрузкой 60Н в течение 10 мин и при нагрузке 100Н в течение 5 мин, после чего машину останавливают, узел трения расстыковывают, с поверхности шаров удаляют масляную пленку, узел трения помещают на рабочий стол горизонтального компаратора ИЗА-2 и производят измерение исходных пятен износа на шарах, затем устанавливают новое кольцо, на поверхность которого наносят испытуемый смазочный материал, узел трения устанавливают на поверхность кольца, прилагают нагрузку 120Н, стыкуя узел трения с приводом, и при числе оборотов 500 об/мин производят испытания в течение 15 мин, после чего машину трения останавливают, узел трения расстыковывают, с поверхности трения шаров удаляют смазочный материал и на горизонтальном компараторе ИЗА-2 измеряют пятна износа шаров и о противоизносных свойствах смазочных материалов судят по увеличению средних размеров пятен износа или по средней величине вертикального износа h шаров.

| ИССЛЕДОВАНИЯ ПРОЦЕССОВ ТРЕНИЯ ШАРОВ | 0 |

|

SU186183A1 |

| Способ оценки противоизносных свойств смазочных материалов на четырех шариковой машине трения | 1981 |

|

SU970190A1 |

| Машина для испытания на трение пары шар - цилиндрическая поверхность в присутствии смазки | 1988 |

|

SU1587415A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2010-04-20—Публикация

2008-10-01—Подача