Изобретение относится к технологии испытания смазочных материалов и может быть использовано для оценки температурной стойкости.

Известен способ определения температурной стойкости граничных смазочных слоев и твердых смазочных покрытий (P.M.Матвиевский. Температурная стойкость граничных смазочных слоев и твердых смазочных покрытий при трении металлов и сплавов. - М.: Наука, 1971, 227 с.) путем испытания смазочных материалов на четырехшариковой машине трения при фиксированных температурах, которые при каждом последующем испытании повышаются на 10°C, причем при каждой температуре испытывалась новая проба смазочного материала, а температурная стойкость определялась по значениям коэффициента трения или среднеарифметическому значению диаметров пятен износа на трех шарах. Данные показатели оценивают изменение фрикционных свойств смазочного материала при увеличении температуры испытания.

Наиболее близким по технической сущности и достигаемому результату является способ определения температурной стойкости смазочных масел (пат. РФ №2409814, МПК G01/N 33/30. Опубл. 20.01.2011. Бюл. №2), при котором отбирают пробу масла, делят ее на равные части, каждую из которых нагревают при атмосферном давлении без доступа воздуха с конденсацией паров и отводом конденсата, при этом для каждой последующей части пробы масла температуру испытания повышают на постоянную величину, причем каждую часть пробы масла после нагревания испытывают в течение не менее двух часов на трехшариковой машине трения со схемой трения "шар-цилиндр", пропускают постоянный ток через пару трения от стабилизированного источника питания, записывают диаграмму изменения деформаций от тока, после испытания по диаграмме изменения деформаций определяют продолжительность пластической и упругопластической деформаций, затем определяют коэффициент электропроводности фрикционного контакта при установившемся изнашивании по формуле Кэ=Iф.к./Iз, где Iф.к. и Iз - соответственно величины тока, протекающего через фрикционный контакт при трении и заданный ток при статическом положении пары трения 100 мкА, затем определяют продолжительность упругой деформации с учетом образования защитного слоя масла между шаром и цилиндром как произведение продолжительности действия упругой деформации, взятой из диаграммы, на коэффициент электропроводности, определяют суммарную продолжительность пластической, упругопластической и упругой деформаций, строят графическую зависимость суммарной продолжительности пластической, упругопластической и упругой деформаций от температуры испытания, по которой определяют температурную стойкость смазочного масла.

Известные способы обладают недостаточной информативностью о температурной стойкости смазочных материалов, так как не учитывают и не определяют значения температур, при которых на поверхностях трения образуются адсорбционные, хемосорбционные и модифицированные защитные граничные слои в результате температурной деструкции присадок.

Техническим результатом изобретения является повышение информативности способа определения температурной стойкости смазочных масел путем определения температур, при которых на поверхностях трения формируются адсорбционные, хемосорбционные и модифицированные защитные граничные слои в результате температурной деструкции присадок.

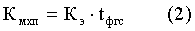

Поставленная задача для решения технического результата достигается тем, что в способе определения температурной стойкости смазочных масел, при котором отбирают пробу масла, делят ее на равные части, каждую из которых нагревают при атмосферном давлении без доступа воздуха с конденсацией паров и отводом конденсата, при этом для каждой последующей части пробы масла температуру испытания повышают на постоянную величину и каждую часть пробы масла после нагревания испытывают в течение не менее двух часов на трехшариковой машине трения со схемой трения "шар-цилиндр", пропускают постоянный ток через пару трения от стабилизированного источника питания, записывают диаграмму записи тока, затем определяют коэффициент электропроводности фрикционного контакта, согласно изобретению из диаграммы записи тока по наименьшему значению тока определяют коэффициент электропроводности фрикционного контакта Кэ и время формирования защитных граничных слоев tфгс, затем по формуле определяют коэффициент интенсивности механохимических процессов Кмхп

Кмхп=Кэ·tфгс,

определяют скорость формирования диаметра пятна износа Vфп

Vфп=U/tфгс,

где U - среднеарифметическое значение диаметра пятна износа, мм,

строят графические зависимости коэффициента электропроводности фрикционного контакта, времени формирования защитных граничных слоев на поверхностях трения, коэффициента интенсивности механохимических процессов и скорости формирования диаметра пятна износа от температуры испытания, а температурную стойкость смазочных масел определяют по температурному диапазону формирования адсорбционных, хемосорбционных и модифицированных защитных граничных слоев.

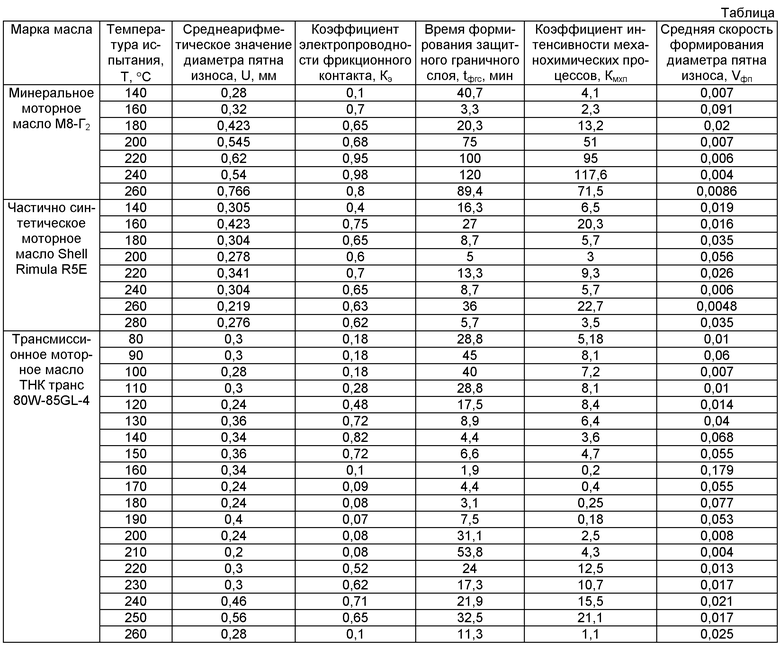

На фиг.1 представлена диаграмма записи тока, протекающего через фрикционный контакт от внешнего стабилизированного источника питания;

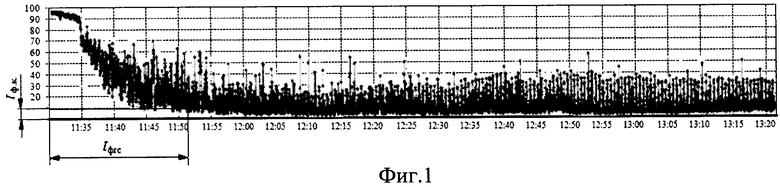

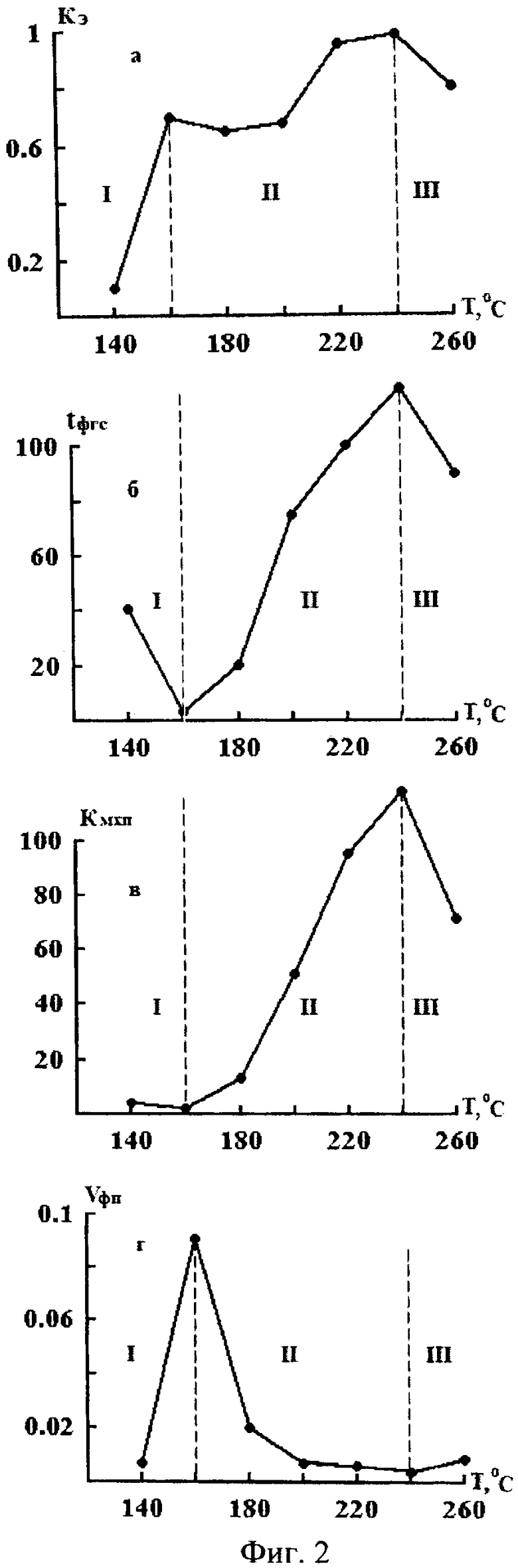

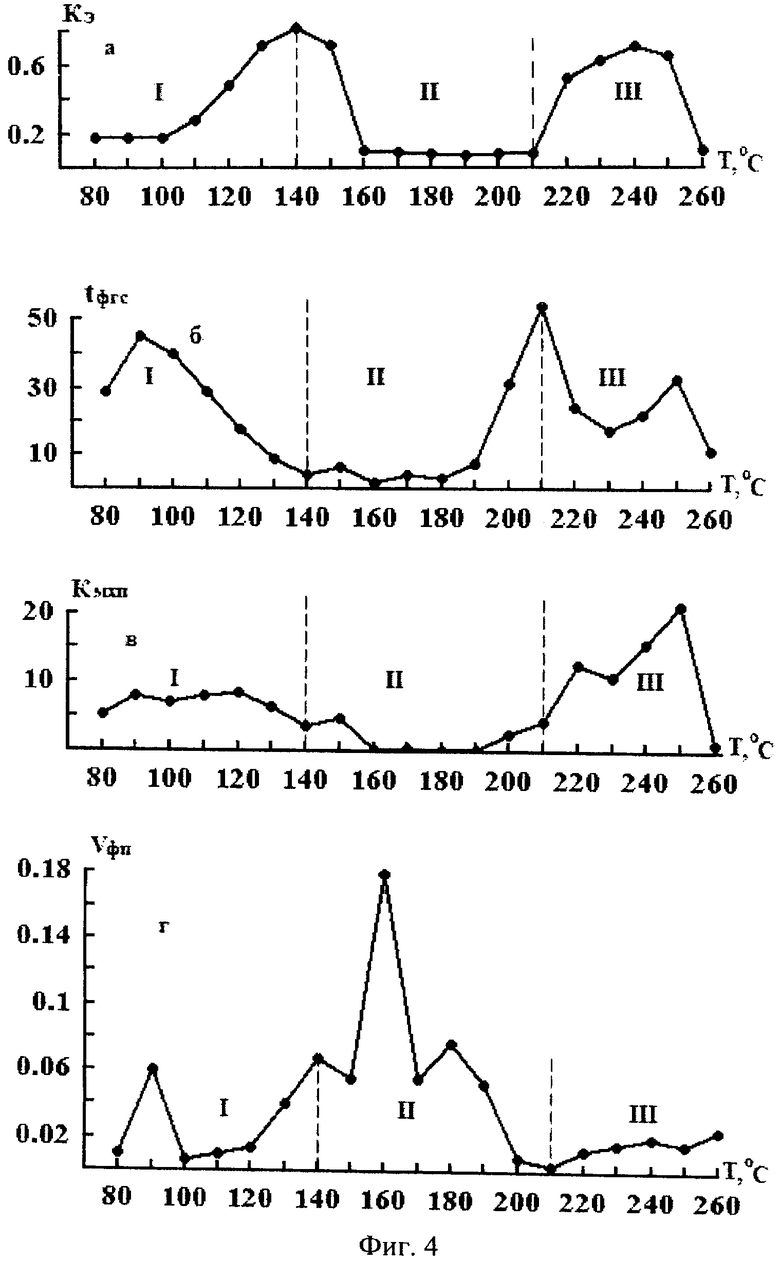

на фиг.2 представлены зависимости коэффициента электропроводности фрикционного контакта (а), времени формирования защитных граничных слоев на поверхностях трения (б), коэффициент интенсивности механохимических процессов (в) и скорость формирования диаметра пятна износа от температуры испытания минерального моторного масла М8-Г2; на фиг.3 - частично синтетического моторного масла Shell Rimula R5E; на фиг.4 - трансмиссионного моторного масла ТНК транс 80W-85GL-4.

Пример конкретного выполнения способа

Испытанию подвергались: минеральное моторное масло М8-Г2, частично синтетическое моторное масло Shell Rimula R5E и трансмиссионное минеральное масло ТНК транс 80W-85GL-4.

Пробу масла постоянной массы (80±0,1 г) заливают в термостойкий стеклянный стакан и нагревают в специальном приборе в течение постоянного времени (например, 7 час) при одной из выбранных температур. Прибор обеспечивает автоматическое поддержание заданной температуры. Испытания проводят в диапазоне температур от 140 до 300°C через 20°C для моторных масел и от 80 до 260°C через 10°C для трансмиссионного масла при каждой температуре испытывают новую пробу масла.

Испытания проводят при атмосферном давлении без перемешивания масла, что до минимума снижает окислительные процессы и обеспечивает деструкцию базовой основы масла и легирующих присадок, придающих маслу необходимые свойства. После часть пробы отбирают для испытания на трехшариковой машине трения со схемой "шар-цилиндр". Каждый из трех шаров взаимодействует с цилиндром по индивидуальной дорожке трения, причем через один из шаров пропускают постоянный ток 100 мкА от внешнего стабилизированного источника питания, который задается при статическом положении пары трения. Во время испытания величина тока, протекающая через пару трения, подается через преобразователь на компьютер для записи диаграммы изменения тока. Величина тока определяется для каждого масла при каждой температуре испытания и зависит от электрических свойств граничной пленки (слоя), разделяющей поверхности трения. Это могут быть адсорбционные слои, образующиеся при отсутствии продуктов деструкции в масле при низких температурах, хемосорбционные слои - результат химических реакций активированных молекул присадок с металлическими поверхностями пар трения, протекающих при средних температурах, и модифицированные слои, образующиеся в результате взаимодействия активированных молекул присадок, образующихся при высоких температурах испытания масла.

Параметры трения приняты постоянными и составили: нагрузка 13 Н, скорость скольжения 0,68 м/с, температура масла в объеме 80±0.1°C, время испытания 120 мин. По диаграмме записи тока (фиг.1) ток уменьшается и по наименьшему значению тока определяют время формирования tфгс граничных слоев и коэффициент электропроводности Кэ фрикционного контакта из выражения

где Iф.к. и Iз - соответственно величины тока, протекающего через фрикционный контакт, например, при 140°C - 10 мкА и заданная величина тока (100 мкА) при статическом положении пары трения.

После испытания масел в течение 120 мин с помощью микроскопа измеряются диаметры пятен износа на каждом шаре и определяется среднеарифметическое значение диаметра пятна износа.

При низких температурах испытания проб масел, когда отсутствуют продукты температурной деструкции, поверхности трения разделяются адсорбционным слоем. С повышением температуры испытания в масле образуются продукты температурной деструкции, изменяющие свойства граничных слоев и их электропроводность, и тем больше, чем выше температура испытания масел, поэтому адсорбционные и хемосорбционные процессы и их эффективность предложено оценивать коэффициентом интенсивности механических процессов

Данный коэффициент характеризует электропроводность граничного слоя, разделяющего поверхности трения и время его формирования, т.е. условную энергию, поглощенную этим слоем при его формировании.

Механохимические процессы, протекающие на фрикционном контакте предложено оценивать скоростью формирования диаметра пятна износа

где U - среднеарифметическое значение диаметра пятна износа, мм; tфгс - время формирования граничного слоя при данном значении коэффициента Кэ, мин.

Данный параметр характеризует условную механическую и химическую энергии, поглощенные при формировании диаметра пятна износа при данных значениях коэффициента электропроводности Кэ и времени формирования граничного слоя tфгс.

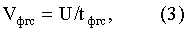

Полученные результаты испытания масел сведены в таблицу. По результатам испытания строят зависимости коэффициента электропроводности фрикционного контакта Кэ, времени формирования защитных граничных слоев tфгс, коэффициентов интенсивности механохимических процессов Кмхп и скорости формирования диаметра пятна износа Vфп от температуры испытания масел.

Температурную стойкость смазочных масел определяют по температурному диапазону формирования адсорбционных, хемосорбционных и модифицированных защитных граничных слоев. Чем выше температурный диапазон образования адсорбционных и хемосорбционных защитных граничных слоев и выше температура начала формирования модифицированных защитных граничных слоев, тем выше температурная стойкость смазочных масел.

Для минерального моторного масла М8-Г2 (фиг.2) установлено три характерные температурные области: I - в диапазоне до 160°C адсорбционные защитные граничные слои, электрическое сопротивление которых уменьшается с увеличением температуры и время их формирования также уменьшается. Коэффициент интенсивности механохимических процессов в этой области Кмхп стабильный и находится на низком уровне, а скорость формирования диаметра пятна износа Vфп увеличивается.

Во второй температурной области от 160 до 240°C коэффициент электропроводности фрикционного контакта Кэ стабилен в диапазоне температур от 160 до 200°C, затем увеличивается до температуры 240°C. В этой области протекают процессы, при которых на поверхностях трения образуются химические соединения с изменяющимся электрическим сопротивлением, причем с ростом температуры сопротивление граничных слоев уменьшается, вызывая увеличение коэффициента электропроводности фрикционного контакта Кэ. Время формирования хемосорбционного слоя в данном диапазоне температур увеличивается, увеличивается коэффициент интенсивности механохимических процессов Кмхп, а скорость формирования диаметра пятна износа Vфп уменьшается.

В третьей температурной области от 240 до 260°C электрическое сопротивление граничных слоев увеличивается и коэффициент электропроводности фрикционного контакта Кэ уменьшается, время формирования граничных слоев также уменьшается, уменьшается коэффициент интенсивности механохимических процессов Кмхн, а скорость формирования диаметра пятна износа Vфп начинает увеличиваться.

Для минерального моторного масла M8-Г2 температурный диапазон образования адсорбционных защитных граничных слоев является до 160°C, хемосорбционных защитных граничных слоев - от 160 до 240°C и температура 240°C является началом формирования на поверхностях трения модифицированных защитных граничных слоев.

Для частично синтетического моторного масла Shell Rimula R5E (фиг.3), включающего минеральную и синтетическую базовые основы, наблюдается иная картина изменения принятых показателей, однако также установлено три характерных температурных области. Так, в первой области в температурном диапазоне до 160°C происходит формирование адсорбционных защитных граничных слоев, при этом сопротивляемость данных слоев с увеличением температуры уменьшается, поэтому коэффициент электропроводности фрикционного контакта Кэ увеличивается, время формирования защитного граничного слоя tфгс увеличивается, увеличивается коэффициент интенсивности механохимических процессов Кмхн, а скорость формирования диаметра пятна износа Vфп уменьшается.

Во второй температурной области от 160 до 260°C, где формируются хемосорбционные защитные граничные слои, коэффициент электропроводности фрикционного контакта этих слоев уменьшается, а затем стабилизируется, т.е. их электрическое сопротивление увеличивается. Время формирования хемосорбционных защитных граничных слоев с ростом температуры изменяется по U-образной зависимости, что объясняется различиями в прочностных характеристиках этого слоя. Коэффициент интенсивности механохимических процессов, протекающих на фрикционном контакте подвержен колебаниям ввиду наличия в масле минеральной и синтетической основ, что также отражается на скорости формирования диаметра пятна износа, которая подвержена колебаниям.

В третьей температурной области от 260 до 280°С образуются модифицированные защитные граничные слои, при этом установлена стабилизация коэффициента электропроводности фрикционного контакта Кэ, уменьшение времени формирования модифицированных слоев и снижение коэффициента интенсивности механохимических процессов и увеличение скорости формирования диаметра пятна износа.

Для частично синтетического моторного масла Shell Rimula R5E температурный диапазон образования адсорбционных защитных граничных слоев является до 160°C, хемосорбционных защитных граничных слоев - от 160 до 260°C и модифицированных - выше 260°C.

Для минерального трансмиссионного масла ТНК транс 80W-85GL-4 (фиг.4) температурный диапазон образования адсорбционных слоев является до 140°C (область I), причем коэффициент электропроводности фрикционного контакта в этом температурном диапазоне увеличивается, что указывает на снижение электрического сопротивления граничного слоя, разделяющего поверхности трения. Время формирования адсорбционного защитного граничного слоя с увеличением температуры испытания уменьшается, коэффициент интенсивности механохимических процессов незначительно изменяется, а скорость формирования диаметра пятна износа имеет U-образную зависимость от температуры испытания.

Во второй температурной области от 140 до 210°C происходит формирование хемосорбционных защитных граничных слоев, при этом коэффициент электропроводности уменьшается, что указывает на увеличение сопротивления граничного слоя, время формирования хемосорбционного слоя увеличивается, а интенсивность механохимических процессов незначительна, однако скорость формирования диаметра пятна износа в начале температурного диапазона подвержена большим колебаниям, а в диапазоне температур от 180 до 210°C уменьшается.

В третьем диапазоне температур от 210 до 260°C формируются модифицированные защитные граничные слои за счет высокой активации присадок с изменяющимся электрическим сопротивлением как в сторону уменьшения (в начале температурного диапазона), так и увеличения (в конце температурного диапазона). Время формирования модифицированного защитного граничного слоя уменьшается в диапазоне температур от 210 до 230°C, а затем увеличивается, а в интервале температур от 250 до 260°С время формирования защитного граничного слоя уменьшается. Коэффициент интенсивности механохимических процессов в диапазоне от 210 до 250°C повышается и затем резко падает. Скорость формирования диаметра пятна износа в диапазоне температур от 210 до 250°C имеет тенденцию увеличения.

Для минерального трансмиссионного масла ТНК транс 80W-85GL-4 температурный диапазон образования адсорбционных защитных граничных слоев является до 140°C, хемосорбционных защитных граничных слоев - от 140 до 210°C и модифицированных - выше 210°C.

По данным графических зависимостей Kмхн=f/(T) и Vфгс=f/(T) установлено, что более термостойким является частично синтетическое моторное масло Shell Rimula R5E (фиг.3) при температурном диапазоне формирования адсорбционных защитных граничных слоев до 160°C, хемосорбционных защитных граничных слоев - от 160 до 260°C и модифицированных - выше 260°C.

Предлагаемый способ определения температурной стойкости смазочных масел позволяет повысить информативность о процессах, протекающих на фрикционном контакте, и установить температурные области формирования адсорбционных, хемосорбционных и модифицированных защитных граничных слоев на поверхностях трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ МАСЕЛ | 2014 |

|

RU2567087C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2409814C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ МАСЕЛ | 2009 |

|

RU2408866C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ СВОЙСТВ МАСЕЛ | 2011 |

|

RU2454653C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2604202C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТИ СМАЗОЧНОГО МАСЛА | 2003 |

|

RU2240558C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ МАСЕЛ | 2001 |

|

RU2186386C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ МАСЕЛ | 2010 |

|

RU2419791C1 |

| СМАЗОЧНЫЙ СОСТАВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2499816C2 |

Изобретение относится к технологии испытания смазочных материалов. При осуществлении способа отбирают пробу масла, делят ее на равные части, каждую из которых нагревают, при этом для каждой последующей части пробы масла температуру испытания повышают на постоянную величину и каждую часть пробы масла после нагревания испытывают в течение не менее двух часов на трехшариковой машине трения со схемой трения "шар-цилиндр", пропускают постоянный ток через пару трения от стабилизированного источника питания, записывают диаграмму записи тока, затем из диаграммы записи тока по наименьшему значению тока определяют коэффициент электропроводности фрикционного контакта Кэ и время формирования защитных граничных слоев rфгс на поверхностях трения, затем по формуле определяют коэффициент интенсивности механохимических процессов Кмхп

Кмхн=Кэ·tфгc

определяют скорость формирования диаметра пятна износа Vфн

Vфн=U/tфгс,

где U - среднеарифметическое значение диаметра пятна износа, мм, строят графические зависимости коэффициента электропроводности фрикционного контакта, времени формирования защитных граничных слоев на поверхностях трения, коэффициента интенсивности механохимических процессов и скорости формирования диаметра пятна износа от температуры испытания, а температурную стойкость смазочных масел определяют по температурному диапазону формирования адсорбционных, хемосорбционных и модифицированных защитных граничных слоев. Достигается повышение информативности определения. 1 табл., 4 ил.

Способ определения температурной стойкости смазочных масел, при котором отбирают пробу масла, делят ее на равные части, каждую из которых нагревают при атмосферном давлении без доступа воздуха с конденсацией паров и отводом конденсата, при этом для каждой последующей части пробы масла температуру испытания повышают на постоянную величину и каждую часть пробы масла после нагревания испытывают в течение не менее 2 ч на трехшариковой машине трения со схемой трения "шар - цилиндр", пропускают постоянный ток через пару трения от стабилизированного источника питания, записывают диаграмму записи тока, затем определяют коэффициент электропроводности фрикционного контакта, отличающийся тем, что из диаграммы записи тока по наименьшему значению тока определяют коэффициент электропроводности фрикционного контакта Кэ и время формирования защитных граничных слоев tфгс на поверхностях трения, затем по формуле определяют коэффициент интенсивности механохимических процессов Кмхп

Кмхп=Кэ·tфгс,

определяют скорость формирования диаметра пятна износа Vфп

Vфп=U/tфгс,

где U - среднеарифметическое значение диаметра пятна износа, мм, строят графические зависимости коэффициента электропроводности фрикционного контакта, времени формирования защитных граничных слоев на поверхностях трения, коэффициента интенсивности механохимических процессов и скорости формирования диаметра пятна износа от температуры испытания, а температурную стойкость смазочных масел определяют по температурному диапазону формирования адсорбционных, хемосорбционных и модифицированных защитных граничных слоев.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2409814C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2415422C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ СМАЗОЧНЫХ МАСЕЛ | 2008 |

|

RU2366945C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2406087C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТИ СМАЗОЧНОГО МАСЛА | 2003 |

|

RU2240558C1 |

| МАТВЕЕВСКИЙ P.M | |||

| Температурная стойкость граничных смазочных слоев и твердых смазочных покрытий при трении металлов и сплавов | |||

| - М.: Наука, 1971, 227 с. | |||

Авторы

Даты

2012-12-27—Публикация

2011-06-07—Подача