Изобретение относится к порошковой металлургии, в частности к антифрикционным композиционным материалам, и может быть применено в тяжело- и теплонагруженных узлах трения скольжения.

Известно вещество - спеченный антифрикционный материал на основе меди (патент РФ №1730857), который содержит, мас.%: дисульфид молибдена 1-2; графит 1-2; алюминий 4-7; железо 4-7; медь - остальное. Для экспериментальной проверки было подготовлено два состава. Материалы получают путем смешивания исходных компонентов в течение 4-5 ч в смесителе со смещенной осью вращения. Шихту прессуют в пресс-форме при удельном давлении 5-6 т/см2 на гидравлическом прессе. Полученные изделия спекают в водородной печи СГН-2,3/12,2 по следующему режиму: tсп=850-900°C, изотермическая выдержка 2 ч.

Недостатком данного материала являются нестабильные механические свойства композиции, что приводит к понижению физико-механических свойств материала в целом. Причиной указанных недостатков является загрязненная поверхность порошков композиции из-за введения оксида алюминия (Al2O3).

Из известных технических решений наиболее близким по совокупности существенных признаков к заявляемому изобретению является антифрикционный порошковый материал на основе меди (патент №2017848), который содержит следующие ингредиенты, мас.%: стекло 8,1-13,2; дисульфид молибдена 1,0-3,5; алюминий 0,2-8,5; железо 0,1-3,2; олово 0,05-0,20; медь - остальное. Навески порошков после тщательного перемешивания спрессовывают в цилиндрических формах усилием 40-49,5 кН. В качестве смазки используют смесь солей жирных органических кислот с дисульфидом молибдена. Скорость прессования и извлечения заготовок 2 мм/мин.

Это вещество обладает следующими недостатками: повышенная хрупкость материала, слабые механические свойства (пластичность) из-за большого количества стекла в композиции, неравномерный износ поверхности антифрикционного материала.

Задачей изобретения является одновременное повышение антифрикционных свойств и твердости получаемого материала.

Указанный технический результат достигается тем, что заявленный спеченный антифрикционный материал на основе меди включает бор и графит при следующем соотношении компонентов, мас.%:

Бор 0,2

Дисульфид молибдена 1,5

Графит 1,5

Стекло 1,1-1,9

Медь - Остальное

Возможность достижения цели обеспечивается тем, что:

1. Введение бора в количестве 0,2 мас.% приводит к раскислению поверхности медного порошка, что приводит к повышению механических свойств материала за счет повышения работы адгезии (прочности связи на границе порошка меди), а также повышения твердости медной основы за счет ее легирования бором, что повышает износостойкость и уменьшает коэффициент трения. (С ростом отношения бор/металл увеличивается микротвердость и улучшаются другие механические характеристики [Конструкционные материалы: Справочник. / Арзамасов Б.Н., с. 141].)

2. Введение дисульфида молибдена в количестве 1,5 мас.% повышает износостойкость материала. (Значения коэффициента трения существенно снижаются при введении в состав покрытия даже небольшого количества твердой смазки (около 1% дисульфида молибдена (MoS2)) [Конструкционные материалы: Справочник. / Арзамасов Б.Н., с. 162].)

3. Для улучшения антифрикционных свойств в состав композиции введен графит в количестве 1,5 мас.% (В шихту, составляемую на основе медных порошков, иногда вводят от 1 до 4% по весу графита. Наличие в шихте графита приводит к резкому снижению усадки изделий в процессе спекания [Пористые антифрикционные материалы. / Мошков А.Д., с. 12].)

4. Для уменьшения хрупкости содержание стекла в заявляемой композиции не превышает 1,9 мас.%.

Наименование продукции: опытные образцы спеченного антифрикционного материала.

Испытания по показателям: 1) износостойкость образцов; 2) твердость образцов.

Сведения об испытуемых образцах.

Испытывались опытные образцы спеченных антифрикционных материалов на основе меди предлагаемого состава, мас.%:

Бор 0,1-0,2

Дисульфид молибдена 1,5-2,0

Графит 1,5-3,0

Стекло 1,1-1,9

Медь - Остальное

Дополнительно были проведены испытания образцов, изготовленных из бронзы (БрАЖ9-4), состав по ГОСТ 18175-78.

Методика испытаний

Испытания образцов спеченного антифрикционного материала выполнены в лаборатории кафедры "Конструкционные материалы и специальные технологии" ФГБОУ ВПО "СибАДИ".

Антифрикционный материал на основе меди готовили следующим образом по технологии. Навеску порошка общим весом 0,2 кг смешивали в смесителе в течение 12 ч. Затем засыпали порошок в матрицы для последующего прессования. Были использованы специальные пресс-формы для изготовления кольцевых образцов и цилиндрических образцов для исследования микроструктуры. Прессование производили на гидравлическом прессе 2ПГ-125 давлением 0,5-1 т/см2. Спекание образцов проводили в вакуумной печи при температуре 1050-1080°C в течение 1 ч. Спеченные кольцевые образцы обтачивали для получения заданных внутренних и наружных размеров. С наружной стороны колец фрезеровали шпоночные пазы для фиксации на машине трения.

На малых образцах была измерена твердость с помощь микротвердомера ПМТ-3.

Испытания на износостойкость проводили на трехшариковой машине трения (патент РФ №2386945). Рабочими элементами машины трения являлись: плоский кольцевой образец из предложенного состава, три шара из стали ШХ-15. Испытания начинали с приработки элементов узла трения в течение 20 мин. Заканчивалась она по достижении диаметра пятна износа примерно 0,5 мм для получения исходной площадки плоского контакта. Приработку шаров производили на сменных кольцах. Частота вращения оправки составляла 500 мин-1 при нагрузке 120 Н. Время одного испытания 15 мин. После отключения привода разбирали узел трения. На шарах без снятия сепаратора измеряли диаметр пятна износа на горизонтальном компараторе ИЗА-2.

В процессе испытания происходит увеличение исходного диаметра пятна износа. Также появляется пятно износа на кольцевых образцах. Измерение глубины пятна износа на кольцевых образцах производили с помощью микрокатора (головка измерительная пружинная, ТИП ИГП).

Испытания проводились в 3 этапа.

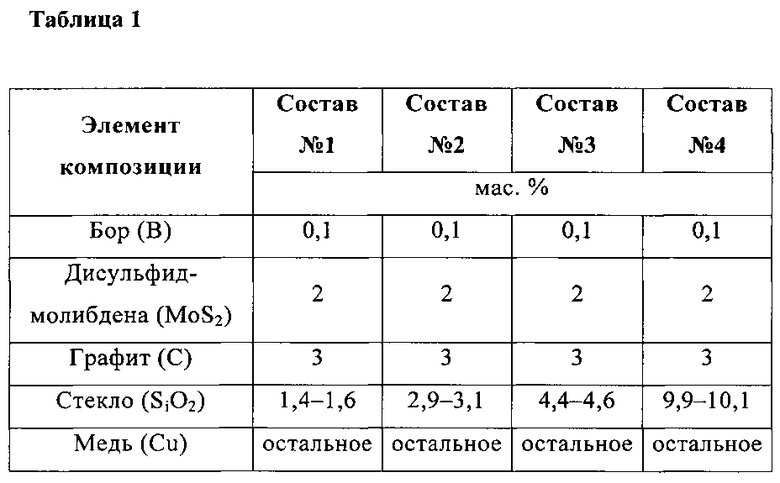

На 1-м этапе изготавливались образцы с содержанием бора 0,1 мас.% и с различным содержанием стекла (от 1,5 до 10 мас.%, табл. 1).

Полученные после спекания образцы обладали большой пористостью и хрупкостью. Причиной является большое количество твердой силикатной составляющей в композиции и недостаточное борирование порошков меди.

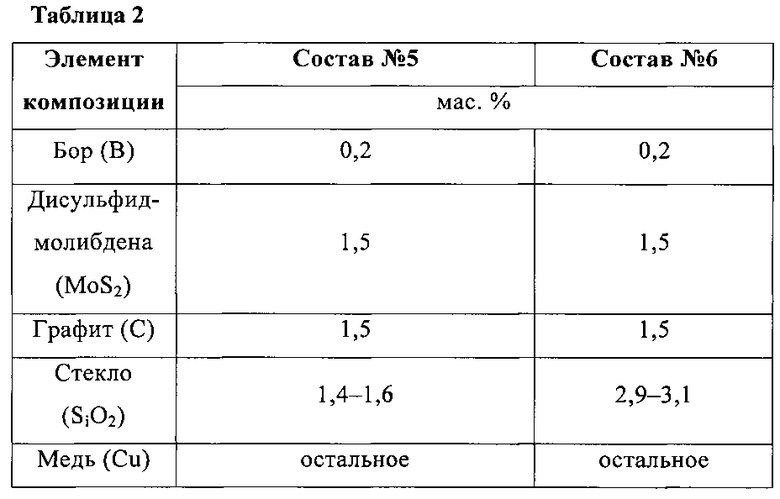

На 2-м этапе были подобраны составы композиций с содержанием бора 0,2 мас.% и меньшим содержанием стекла в композиции (табл. 2).

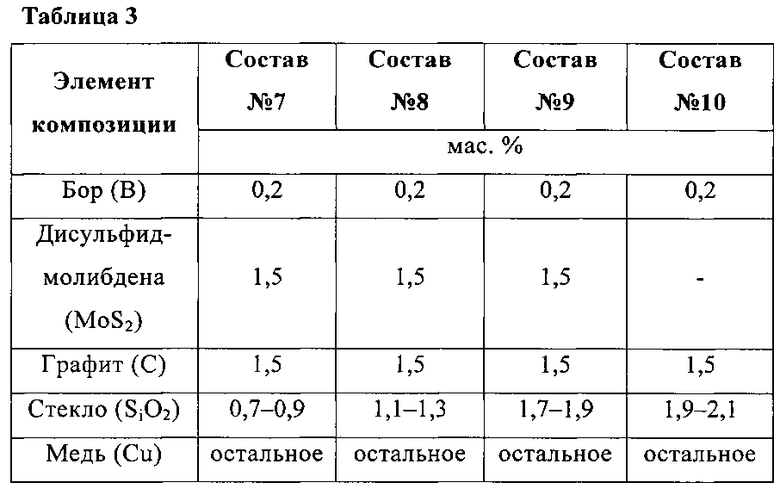

На 3-м этапе были изготовлены составы композиции с различным содержанием стекла в композиции и один образец без введения дисульфида молибдена в состав композиции (табл. 3).

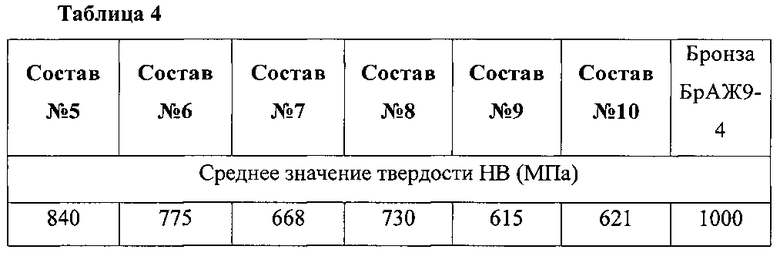

В табл. 4 приведены средние значения твердости образцов (10 испытаний на твердость на микротвердомере ПМТ-3) составов 5, 6, 7, 8, 9, 10 и бронзы.

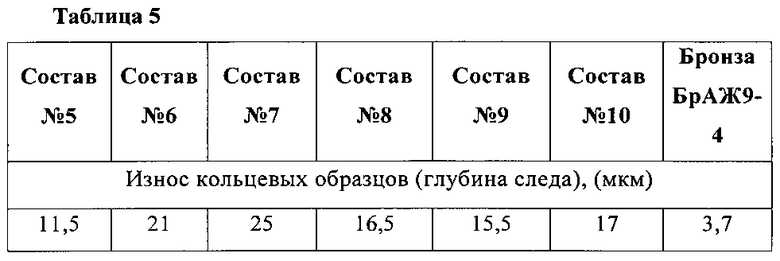

В табл. 5 приведены результаты испытаний с использованием смазки Литол-24 кольцевых образцов на износостойкость.

Испытания проводили с использованием смазки Литол-24 в зоне контакта.

Сравнительные испытания образцов на износостойкость показали (табл. 5) целесообразность использования в различных агрегатах машин подшипники скольжения, изготовленные из составов №5, №8, №9. Данные интервалы выбраны в качестве признаков, обеспечивающих одновременное повышение антифрикционных свойств и твердости получаемого материала.

Сравнительный анализ с прототипом показывает, что формально меньшие косвенные значения интенсивности изнашивания материала прототипа, получаемые на машине трения 2070 СМТ-1, пропорциональны косвенным значениям интенсивности изнашивания антифрикционного материала, получаемым на трехшариковой машине (пат. №2386925) в заявляемом решении. Однако в заявленном решении обеспечиваются не только близкие к прототипу реальные значения интенсивности изнашивания антифрикционного материала, но и одновременно высокие значения твердости данного материала.

Таким образом, решена заявляемая техническая задача изобретения - одновременное повышение антифрикционных свойств и твердости получаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2039110C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2543121C2 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-СТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ ТРЕНИЯ | 2004 |

|

RU2336443C2 |

| Порошковый антифрикционный материал на основе железа | 1989 |

|

SU1624044A1 |

Изобретение относится к порошковой металлургии. Порошковый антифрикционный материал на основе меди содержит 0,2 мас.% бора, 1,5 мас.% дисульфида молибдена, 1,5 мас.% графита и 1,1-1,9 мас.% стекла. Обеспечивается повышение антифрикционных свойств и твердости материала. 5 табл.

Порошковый антифрикционный материал на основе меди, содержащий дисульфид молибдена и стекло, отличающийся тем, что он дополнительно содержит бор при следующем соотношении компонентов, мас.%:

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2017848C1 |

| SU 1730857 A1, 10.06.1996 | |||

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2002 |

|

RU2223341C1 |

| Прибор для проверки конусов и дымовых труб в паровозах | 1925 |

|

SU3649A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| ПАРОВАЯ ФОРСУНКА | 1926 |

|

SU5655A1 |

| CN 102604596 A, 25.07.2012. | |||

Авторы

Даты

2016-05-10—Публикация

2014-12-30—Подача