Изобретение относится к области диагностики технического состояния машин и может быть использовано для мониторинга технического состояния в информационно-диагностических системах автоматической диагностики и мониторинга.

В области диагностики технического состояния машин посредством анализа виброакустического сигнала существует проблема, связанная с обеспечением линейности амплитудно-фазовых характеристик как отдельных составляющих измерительной аппаратуры - первичных преобразователей (датчиков), усилителей, трактов передачи сигналов, так и в целом канала передачи виброакустического сигнала от точки его возникновения до средств обработки, как правило, анализатора. Именно линейность амплитудно-фазовой характеристики всего канала передачи виброакустического сигнала от точки его возникновения до анализатора определяет точность и достоверность диагностики.

Известен способ диагностики, заключающийся в том, что при диагностике определяют амплитудно-частотную характеристику виброакустического канала путем тестового воздействия на различные точки механизма, а спектр соударения деталей определяют путем умножения спектра виброакустического сигнала на амплитудно-частотную характеристику канала передачи виброакустического сигнала [1, 2].

Данный способ диагностики базируется на следующих предпосылках. Спектр виброакустического сигнала полностью определяется спектром входного воздействия и структурой амплитудно-частотной характеристики канала передачи виброакустического сигнала (виброакустического канала) от точки возникновения сигнала до точки приема анализатором виброакустического сигнала [1, 2]. Форма импульса при столкновении деталей аппроксимируется полуволной синусоиды [1]. Выходной сигнал с датчика виброускорения (виброакселерометра) в этом случае пропорционален скорости столкновения [1]. Длительность соударения [1], которая определяет ширину спектра сигнала, средняя сила столкновения [1] также зависят от скорости столкновения. В свою очередь, скорость столкновения (удара), а значит, и амплитуда сигнала и ширина спектра сигнала пропорциональны зазору [2]. Таким образом, ширина спектра зависит от амплитуды сигнала. Кроме того, в процессе износа, например зубьев кинематической пары, изменяется не только зазор, но и площадь соприкосновения зубьев, что приводит к зависимости от этой площади силы взаимодействия и амплитуды формируемого виброакустического сигнала [1]. Поскольку площадь соприкосновения нелинейно зависит от степени износа, то это приводит к нелинейности формирования и передачи виброакустического сигнала. Таким образом, учитывая, что амплитудно-частотная характеристика (АЧХ) виброакустического канала имеет неравномерность и нелинейность для каждой точки приема и возбуждения сигнала [1, 2], структура принимаемого датчиком сигнала будет зависеть от амплитуды возбуждаемого сигнала и свойств виброакустического канала для данной амплитуды.

Недостатком данного способа является то, что амплитудно-частотную характеристику виброакустического канала определяют, например, путем быстрого преобразования Фурье (БПФ), при одном фиксированном значении тестового воздействия при фиксированной скорости столкновения.

Известен способ [3] оценки технического состояния механизмов, преимущественно с зубчатыми передачами, заключающийся в том, что измеряют амплитуды составляющих спектра виброакустического сигнала, выделяют амплитуды составляющих, соответствующие дефектам и неисправностям в виде отдельных импульсов или импульсных последовательностей на частотах, не зависящих от оборотов механизма, корректируют их с помощью функции коррекции, сравнивают полученные значения составляющих виброакустического сигнала с допустимыми величинами.

Недостатком данного способа является то, что функция коррекции не учитывает зависимость ее параметров от свойств виброакустического канала, в частности нелинейности его амплитудно-фазовой характеристики, и амплитуды возбуждающего воздействия, пропорциональной степени деградации, износа, погрешности и т.д. механизма, узла. Кроме того, данный способ применим к механизмам преимущественно с зубчатыми передачами, что ограничивает область его применения.

Целью изобретения является повышение точности и достоверности диагностики, которое достигают путем коррекции формы амплитудно-фазовой характеристики (АФХ) виброакустического канала с учетом зависимости ее параметров от амплитуды исходного сигнала, что позволяет компенсировать неравномерность и нелинейность характеристики виброакустического канала распространения и преобразования сигнала от источника до анализатора.

Поставленная цель в способе вибродиагностики технического состояния машин по вибрации корпуса, заключающемся в том, что измеряют параметры виброакустического сигнала, выделяют составляющие, соответствующие дефектам и неисправностям, корректируют их с помощью функции коррекции и сравнивают полученные значения составляющих виброакустического сигнала с допустимыми величинами, достигается тем, что функции коррекции представляют в виде амплитудно-фазовых характеристик виброакустического канала передачи информации, определяют их при различной амплитуде сигнала во всем динамическом диапазоне амплитуд сигнала, соответствующем исправному и неисправным состояниям узла машины, и корректируют амплитудно-фазовые характеристики сигнала в соответствии с параметрами амплитудно-фазовых характеристик канала передачи виброакустической информации, соответствующими измеренной амплитуде сигнала, а в качестве диагностических составляющих виброакустического сигнала используют амплитуду, фазу составляющих временной и спектральной реализации сигнала, а также собственно частотные составляющие.

Поставленная цель в способе вибродиагностики технического состояния машин по вибрации корпуса достигается тем, что определяют мультипликативную функцию коррекции амплитуды и аддитивную функцию коррекции фазы сигнала для разных значений амплитуды, соответствующих исправному и указанным неисправным состояниям.

Поставленная цель в способе вибродиагностики технического состояния машин по вибрации корпуса достигается тем, что выполняют БПФ-преобразование сигнала, определяют функции коррекции амплитуды и фазы сигнала для каждого дискретного значения частоты, корректируют амплитуду и фазу сигнала путем умножения каждого значения амплитуды частотной составляющей БПФ-спектра сигнала на значение мультипликативной функции коррекции амплитуды, соответствующее этой частоте, и добавления к каждому значению фазы частотной составляющей БПФ-спектра сигнала значения аддитивной функции коррекции фазы на этой частоте, получают откорректированный БПФ-спектр сигнала и анализируют его для диагностики машины.

Поставленная цель в способе вибродиагностики технического состояния машин по вибрации корпуса достигается тем, что по откорректированному БПФ-спектру сигнала восстанавливают откорректированный сигнал путем обратного БПФ-преобразования, измеряют его параметры и по ним осуществляют диагностику машины и механизмов.

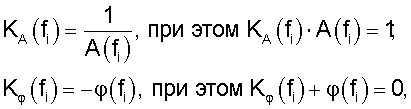

Поставленная цель в способе вибродиагностики технического состояния машин по вибрации корпуса достигается тем, что коррекцию сигнала для обеспечения линейной амплитудно-частотной и фазочастотной характеристик выполняют автоматически путем введения коррекции по формулам:

при этом KA(fi)·A(fi)=1;

при этом KA(fi)·A(fi)=1;

Kϕ(fi)=-ϕ(fi), при этом Kϕ(fi)+ϕ(fi)=0,

где A(fi) - амплитудно-частотная характеристика канала;

ϕ(fi) - фазо-частотная характеристика канала;

KA(fi) - мультипликативная функция коррекции амплитуды сигнала;

Kϕ(fi) - аддитивная функция коррекции фазы сигнала;

i - порядковый номер полосы БПФ-спектра сигнала;

N - количество полос БПФ преобразования.

Анализ отличительных признаков предлагаемого способа вибродиагностики технического состояния машин по вибрации корпуса и обеспечиваемых ими технических результатов показал, что:

учет амплитудно-фазовых характеристик виброакустического канала, который имеет существенную неравномерность даже без учета характеристик тракта измерительной аппаратуры [1], в зависимости от амплитуды сигнала при выделении диагностических составляющих позволяет более точно и корректно определять амплитуду и фазу составляющих как во временной, так и в частотной областях, что повышает точность и достоверность диагностики;

определение мультипликативной функции коррекции амплитуды и аддитивной функции коррекции фазы сигнала для разных значений амплитуды, которые соответствуют исправному и указанным неисправным состояниям, позволяют получить набор указанных функций не просто в диапазоне амплитуд, а для конкретных состояний машины, что позволяет, с одной стороны, сократить их количество в наборе функций, а с другой стороны - определять функции для конкретных случаев дефектов и неисправностей и для соответствующих этим дефектам и неисправностям характеристик генерируемого сигнала. В результате удается повысить точность и достоверность диагностики;

так как одним из самых распространенных методов виброакустической диагностики является диагностика по спектру виброакустического сигнала, то получение спектра, у которого амплитуда и фаза спектральных составляющих соответствуют реально возбуждаемым, т.е. получение спектра с учетом амплитудно-фазовой характеристики виброакустического канала позволяет повысить точность и достоверность за счет соответствия параметров измеренных составляющих параметрам составляющих, генерируемых неисправными элементами машины;

восстановление формы сигнала из откорректированного БПФ-спектра сигнала, соответствующей форме, возбуждаемой неисправным узлом машины или ее элементом, позволяет повысить точность и достоверность постановки диагноза;

одним из частных и эффективных применений автоматической коррекции сигнала для обеспечения линейной амплитудно-частотной и фазочастотной характеристик канала является коррекция сквозного канала измерительной аппаратуры, которая позволяет исключить ошибки при постановке диагноза и тем самым повысить достоверность диагностики. В этом случае, например, для вибродиагностической аппаратуры получают амплитудно-частотную и фазочастотную характеристики виброканала путем возбуждения вибросигнала в датчике в заданном диапазоне частот и амплитуд. Полученные амплитудно-частотные и фазочастотные характеристики используют для получения линейного виброизмерительного канала путем автоматического их применения при приеме и обработки сигнала. При этом отпадает необходимость в поэлементной калибровки составляющих виброизмерительного канала, которая к тому же не гарантирует линейность всего тракта.

Сущность изобретения поясняется чертежами, на которых изображено:

фиг.1 - амплитудно-частотные характеристики сигналов с внешнего кольца подшипника (кривая 1), с подшипникового узла (кривая 2), корректирующая функция (кривая 3), соответствующие исправному состоянию подшипника;

фиг.2 - амплитудно-частотные характеристики сигналов с внешнего кольца подшипника (кривая 4), с подшипникового узла (кривая 5), корректирующая функция (кривая 6), соответствующие неисправному состоянию подшипника;

фиг.3 - исходная форма реализации вибросигнала во временной области с датчика на цилиндре поршневого компрессора;

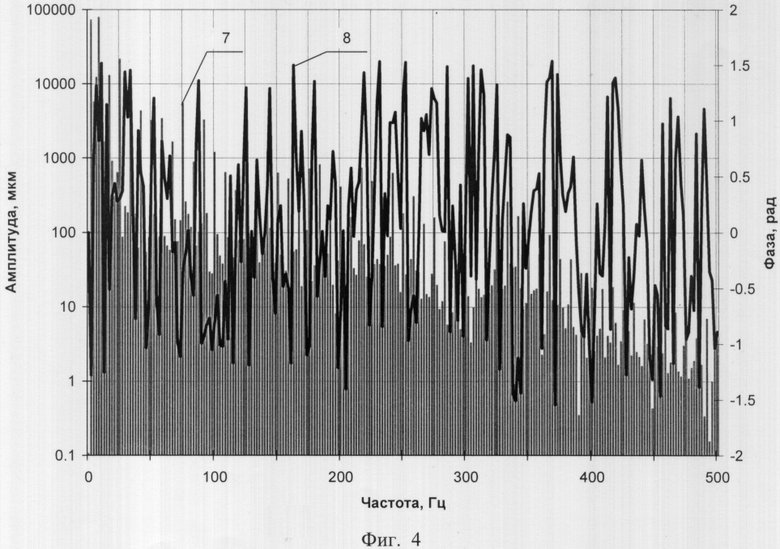

фиг.4 - амплитудно-частотная (7) и фазочастотная (8) характеристики сигнала с датчика на цилиндре поршневого компрессора;

фиг.5 - мультипликативная (9) и аддитивная (10) корректирующие функции сигнала с датчика на цилиндре поршневого компрессора;

фиг.6 - амплитудно-частотная (11) и фазочастотная (12) характеристики сигнала с датчика на цилиндре поршневого компрессора после применения корректирующих функций;

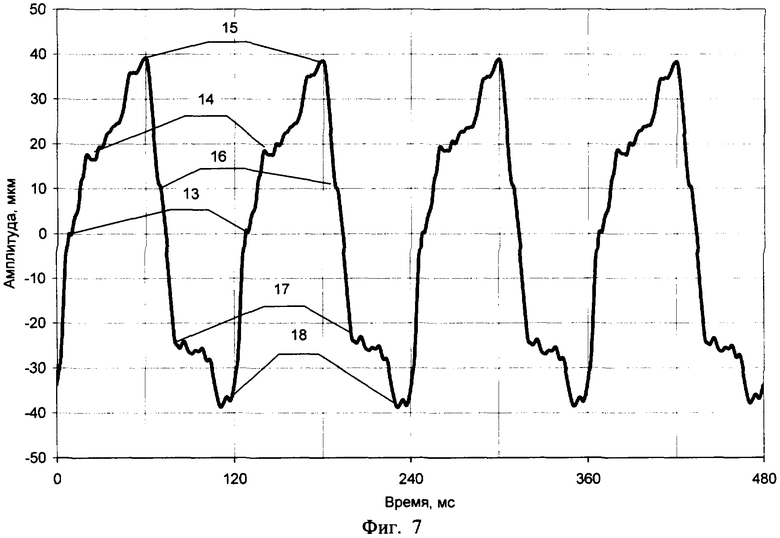

фиг.7 - корректированная форма реализации вибросигнала во временной области с датчика на цилиндре поршневого компрессора. Точки 13 соответствуют открытию всасывающих клапанов 1-й полости нагнетания, 14 - открытие нагнетательных клапанов 2-й полости нагнетания, 15 - нижняя мертвая точка, 16 - открытие всасывающих клапанов 2-й полости нагнетания, 17 - открытие нагнетательных клапанов 1-й полости нагнетания, 18 - верхняя мертвая точка;

фиг.8 - амплитудно-частотные характеристики до применения корректирующей функции (кривая 19), после применения корректирующей функции (кривая 20), корректирующая функции (кривая 21).

Реализуемость способа проверялась с возникающими дефектами и неисправностями подшипников качения реально функционирующих центробежных консольных насосов. Один вибропреобразователь (акселерометр) устанавливался на внешнее кольцо подшипника, при этом обеспечивался надежный акустический контакт поверхности датчика с внешним кольцом подшипника. Второй датчик устанавливался с помощью специального датчико-держателя на шпильку крепления крышки подшипника. Проведенные измерения при исправном подшипнике показали, что спектр вибрации с первого датчика имеет большую интенсивность (фиг.1, кривая 1). Второй датчик зафиксировал идентичный сигнал, но меньшей интенсивности (фиг.1, кривая 2). Характер корректирующей функции (фиг.1, кривая 3) свидетельствует о необходимости глобального подъема примерно на 10 дБ в диапазоне частот до 3000 Гц и свыше 4000 Гц.

При возникновении неисправности в подшипнике качения интенсивность вибрации с обоих датчиков выросла (фиг.2, кривая 4, кривая 5). Однако характер функции коррекции (фиг.2, кривая 6) показывает необходимость коррекции амплитудного спектра не только в области верхних частот (выше 1700 Гц), но и в диапазоне до 500 Гц, что связано с интенсивностью ударов в подшипнике кратных частоте взаимодействия деталей подшипника.

Сравнение корректирующих функций для обоих случаев (исправный (фиг.1, кривая 3) и неисправный (фиг.2, кривая 6) подшипник) показывает, что при возникновении неисправности в подшипнике качения требуется корректировать сигнал не только в низкочастотной области (до 500 Гц), но и в диапазоне свыше 1200 Гц. Таким образом, представление функции коррекции в виде амплитудно-фазовых характеристик виброакустического канала передачи информации, определение их при различной амплитуде сигнала во всем динамическом диапазоне амплитуд сигнала, соответствующем исправным и неисправным состояниям узла машины, и коррекция амплитудно-фазовых характеристик сигнала в соответствии с параметрами амплитудно-фазовых характеристик канала передачи виброакустической информации, соответствующими измеренной амплитуде сигнала, позволяет повысить точность и достоверность диагностики.

Учитывая сложную структуру виброакустического сигнала, эффективность коррекции АФХ на основе определения мультипликативной функции коррекции амплитуды, аддитивной функции коррекции фазы и БПФ, целесообразно рассмотреть на примере более простого параметра виброакустического сигнала - виброперемещении, зафиксированного на цилиндре поршневого компрессора в осевом направлении, для одного состояния машины. На фиг.3 приведена форма реализации виброперемещения во временной области, полученная с датчика вибрации. Характер кривой говорит о существенной нестационарности процесса. После применения БПФ получен спектр амплитуд (фиг.4, кривая 7) и фаз (фиг.4, кривая 8) сигнала с данного датчика для каждого дискретного значения частоты. На основе полученных данных определены мультипликативная функция коррекции амплитуды KA(fi) (фиг.5, кривая 9) и аддитивная функция коррекции фазы Kϕ(fi) (фиг.5, кривая 10) для каждого значения частотной составляющей. Коррекция амплитуды и фазы путем умножения каждого значения амплитуды частотной составляющей БПФ-спектра сигнала Аисх(fi) на значение мультипликативной функции коррекции амплитуды, соответствующее этой частоте KA(fi), и добавления к каждому значению фазы частотной составляющей БПФ-спектра сигнала ϕисх(fi) значения аддитивной функции коррекции фазы на этой частоте Kϕ(fш) позволило получить откорректированный БПФ-спектр амплитуд Акорр(fi)=KA(fi)·Aисх(fi) (фиг.6, кривая 11) и фаз ϕкорр(fi)=Kϕ(fi)+ϕисх(fi) (фиг.6, кривая 12) сигнала. Анализ его для диагностики компрессора позволяет адекватно оценить влияние высших спектральных составляющих на диагностический сигнал и учитывать их при оценке состояния машины, что повышает точность и достоверность диагностики. По откорректированному БПФ-спектру сигнала (фиг.6) восстановлен откорректированный сигнал путем обратного БПФ-преобразования (фиг.7). Полученный сигнал (фиг.7) не имеет нестационарной составляющей, адекватно отражает работу компрессора, при этом в данном случае абсолютное его значение свидетельствует о предельно допустимом уровне виброперемещения. Характер формы сигнала (фиг.7) позволяет судить о циклограмме работы компрессора. Так учитывая, что точки 13 соответствуют открытию всасывающих клапанов 1-й полости нагнетания, 14 - открытию нагнетательных клапанов 2-й полости нагнетания, 15 - нижней мертвой точке, 16 - открытию всасывающих клапанов 2-й полости нагнетания, 17 - открытию нагнетательных клапанов 1-й полости нагнетания, 18 - верхней мертвой точке, то по форме откорректированной временной реализации можно судить о правильности и своевременности работы клапанов. Таким образом, восстановленный из откорректированного БПФ-спектра сигнал позволяет более точно и достоверно диагностировать машину.

Корректирование АЧХ измерительного канала путем введения коррекции по формулам:

при этом KA(fi)·A(fi)=1;

при этом KA(fi)·A(fi)=1;

Kϕ(fi)=-ϕ(fi), при этом Kϕ(fi)+ϕ(fi)=0,

где А(fi) - амплитудно-частотная характеристика канала;

ϕ(fi) - фазочастотная характеристика канала;

KA(fi) - мультипликативная функция коррекции амплитуды сигнала;

Kϕ(fi) - аддитивная функция коррекции фазы сигнала;

i - порядковый номер полосы БПФ-спектра сигнала;

N - количество полос БПФ преобразования,

позволяет значительно повысить линейность тракта и снизить амплитудно-фазовые искажения сигнала, приводит к повышению точности и достоверности диагностирования. Так, на фиг.8 приведены исходная АЧХ A(fi) сигнала при воздействии шумоподобной вибрации (кривая 19), результирующая АЧХ сигнала KA(fi)·A(fi) (кривая 20) и корректирующая функция KA(fi) (кривая 21). В результате применения корректирующей функции неравномерность АЧХ уменьшилась более чем в 8 раз.

Таким образом, предлагаемый способ позволяет повысить точность и достоверность диагностики путем анализа составляющих сигналов, генерируемых неисправными элементами диагностируемой машины, у которых восстановлены амплитудно-фазовые характеристики, посредством учета не только формы амплитудно-фазовой характеристики канала передачи информации, но и с учетом зависимости ее параметров от амплитуды исходного сигнала.

Источники информации

1. Павлов Б.В. Акустическая диагностика механизмов. - М.: Машиностроение, 1971. - 224 с.

2. Павлов Б.В. Диагностика «болезней» машин. // Изд. 2-е перераб. и доп. - М.: Колос, 1978.-143 с.

3. А.С. 506777, МКИ G01М 13/02. Способ оценки технического состояния механизмов / С.А.Морозов // БИ №10, 10.01.77

Изобретение относится к области диагностики технического состояния машин и может быть использовано для мониторинга технического состояния в информационно-диагностических системах автоматической диагностики и мониторинга. Техническим результатом изобретения является повышение точности и достоверности диагностики. При реализации способа, до начала анализа определяют функции коррекции, которые представляют в виде амплитудно-фазовых характеристик виброакустического канала передачи информации и определяют их при различной амплитуде сигнала во всем динамическом диапазоне амплитуд сигнала, соответствующем исправному и неисправным состояниям узла машины. Измеряют параметры виброакустического сигнала, выделяют составляющие, соответствующие дефектам и неисправностям, и корректируют амплитудно-фазовые характеристики сигнала в соответствии с параметрами амплитудно-фазовых характеристик канала передачи виброакустической информации, соответствующими измеренной амплитуде сигнала. Сравнивают полученные значения составляющих виброакустического сигнала с допустимыми величинами. В качестве диагностических составляющих виброакустического сигнала используют амплитуду, фазу составляющих временной и спектральной реализации сигнала, а также собственно частотные составляющие. 4 з.п. ф-лы, 8 ил.

где A(fi) - амплитудно-частотная характеристика канала;

ϕ(fi) - фазочастотная характеристика канала;

KA(fi) - мультипликативная функция коррекции амплитуды сигнала;

Kϕ(fi) - аддитивная функция коррекции фазы сигнала;

i - порядковый номер полосы БПФ-спектра сигнала;

N - количество полос БПФ преобразования.

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| СПОСОБ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО ВИБРАЦИИ КОРПУСА | 1996 |

|

RU2103668C1 |

| Способ диагностирования цилиндро-поршневой группы двигателя внутреннего сгорания | 1984 |

|

SU1343266A1 |

| Устройство для диагностики подшипников качения | 1989 |

|

SU1620881A1 |

| JP 4204021 А, 24.07.1992 | |||

| JP 58211546 А, 09.12.1983. | |||

Авторы

Даты

2008-01-10—Публикация

2006-10-10—Подача