Изобретение относится к теплоэнергетике и может быть использовано в процессах очистки дымовых газов от вредных примесей, а именно для очистки дымовых газов теплогенераторов, работающих на безсернистом топливе (природном газе), от оксидов азота с утилизацией их в форме азотной кислоты.

Известен способ для удаления вредных примесей (оксидов азота и оксидов серы) из дымовых газов, осуществляющийся в устройстве, представляющем собой часть газохода (зону обработки) с размещенными в нем теплообменной и абсорбционной секциями, представляющими собой трубчатый теплообменник, заключающийся в том, что дымовые газы охлаждают до температуры точки росы с конденсацией водяных паров в трубчатом теплообменнике, смешивают с газом, содержащим аммиак, для нейтрализации кислотных компонентов и отводят образовавшийся конденсат и очищенные дымовые газы [1].

Недостатками известного способа и устройства являются низкая экологическая, технологическая и экономическая эффективность процесса очистки дымовых газов от вредных примесей, обусловленная использованием аммиака для нейтрализации кислотных компонентов в зоне обработки, непрореагировавшая часть которого выбрасывается в атмосферу, и отсутствием оборудования для утилизации уловленных вредных примесей.

Более близким по технической сущности к предлагаемому изобретению является способ очистки дымовых газов от вредных примесей (оксидов азота (NOx) и оксидов серы (SOx)), включающий в себя охлаждение дымовых газов до температуры ниже температуры точки росы, конденсацию водяных паров в трубчатом теплообменнике, насыщение рециркуляционного конденсата озоном и кислородом воздуха, распределение насыщенного конденсата по абсорбционной секции, окисление оксидов азота (NO), находящихся в дымовых газах, до диоксидов (NO2) и абсорбцию диоксидов азота насыщенным конденсатом с образованием кислого конденсата (раствора разбавленной азотной кислоты - HNO3), стекающего в поддон, после чего очищенные дымовые газы выводятся в атмосферу, отвод части кислого конденсата из поддона в анионитовый фильтр для очистки от кислотных компонентов, которые выводят в процессе регенерации анионитового фильтра в виде разбавленного солевого раствора NaNO3.

Устройство, в котором реализуется данный способ, содержит зону обработки с размещенными в ней теплообменной и абсорбционной секциями, выполненными в виде вертикальных трубчатых теплообменников с поддоном и размещенной в них коаксиально подъемной трубой эргазлифта (распределителем озоновоздушной смеси), сепарационной секцией, выполненной в виде вертикального трубчатого теплообменника, причем поддон соединен трубопроводом с анионитовым фильтром. [2].

Основным недостатком данного способа является низкая эффективность и скорость очистки, обусловленные подачей озоновоздушной смеси после охлаждения дымовых газов, что уменьшает время их контакта с дымовыми газами и, соответственно, реакции окисления оксида азота до диоксида и проведение процесса абсорбции диоксидов азота в пленочном режиме, что ограничивает скорость дымовых газов, а также очистку кислого конденсата от кислотных компонентов в анионитовом фильтре, который далее регенерируется раствором едкого натрия (NaOH), в результате чего получают сильно разбавленный раствор азотнокислого натрия (Na2NO3), который сложно утилизировать, что снижает экономическую и экологическую эффективность очистки дымовых газов от вредных примесей.

Основными недостатками известного устройства являются отсутствие оборудования для предварительного смешения озоновоздушной смеси с дымовыми газами и проведения предварительного окисления оксидов азота, а также для очистки кислого конденсата с выделением товарной азотной кислоты, что снижает экономическую и экологическую эффективность его работы.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является повышение экономической и экологической эффективности очистки дымовых газов от оксидов азота и их утилизации путем получения азотной кислоты.

Технический результат достигается тем, что способ очистки дымовых газов от оксидов азота с получением азотной кислоты включает смешение дымовых газов с озоновоздушной смесью и окисление оксидов азота (NO) до диоксидов азота (NO2) в камере предварительного окисления, после чего происходит охлаждение их до температуры ниже температуры точки росы, конденсация водяных паров в трубчатых теплообменниках, абсорбция диоксидов азота образовавшимся конденсатом с получением кислого конденсата, который из зоны обработки направляют для очистки от кислотных компонентов в первую камеру утилизатора, работающую в холодном режиме, где осуществляется ступенчатое вымораживание воды из кислого конденсата потоком холодного воздуха при температуре ниже нуля и выше температуры кристаллизации комплекса HNO3·3H2O, отделение раствора азотной кислоты (HNO3·3H2O) и вывод его в виде жидкости в емкость для хранения азотной кислоты, причем поток нагретого воздуха добавляют в дутьевой воздух перед подачей его в зону обработки на охлаждение дымовых газов, а очищенные дымовые газы из зоны обработки параллельно подают во вторую камеру утилизатора, работающую в горячем режиме, где происходит ступенчатое размораживание льда в процессе регенерации потоком очищенных дымовых газов, в которой они охлаждаются, дополнительно очищаясь от оставшихся оксидов азота при контакте со льдом, и выводятся из утилизатора в атмосферу, а размороженная вода выводится из поддона камеры в сборник конденсата, после чего путем переключения потоков холодного воздуха и очищенных дымовых газов из зоны обработки первую камеру, работавшую в холодном режиме, переключают на горячий режим работы, а вторую камеру, работавшую в горячем режиме, на холодный режим и цикл повторяется.

Технический результат достигается также тем, что устройство для очистки дымовых газов от оксидов азота с получением азотной кислоты включает зону обработки, состоящую из камеры предварительного окисления с распределителем озоновоздушной смеси, размещенную во входном участке газохода, покрытом изнутри коррозионноустойчивым материалом, теплообменно-конденсационную и абсорбционно-конденсационную секции, выполненные в виде вертикальных трубчатых теплообменников с отдельными поддонами, соединенными трубопроводами через насос с утилизатором, состоящим из двух одинаковых камер с поддонами, каждая из которых снабжена штуцерами для подачи и отвода жидкости и газовыми верхними и нижними патрубками, соответственно, внутри которых в шахматном порядке на некотором расстоянии друг от друга установлены наклонные щелевые полки, с углом наклона направленным в сторону течения воды.

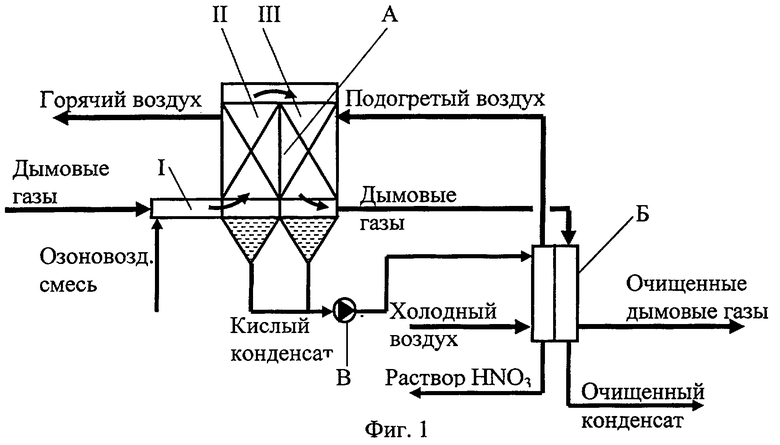

Устройство для реализации предлагаемого способа очистки дымовых газов от оксидов азота с получением азотной кислоты приведено на фиг.1, 2.

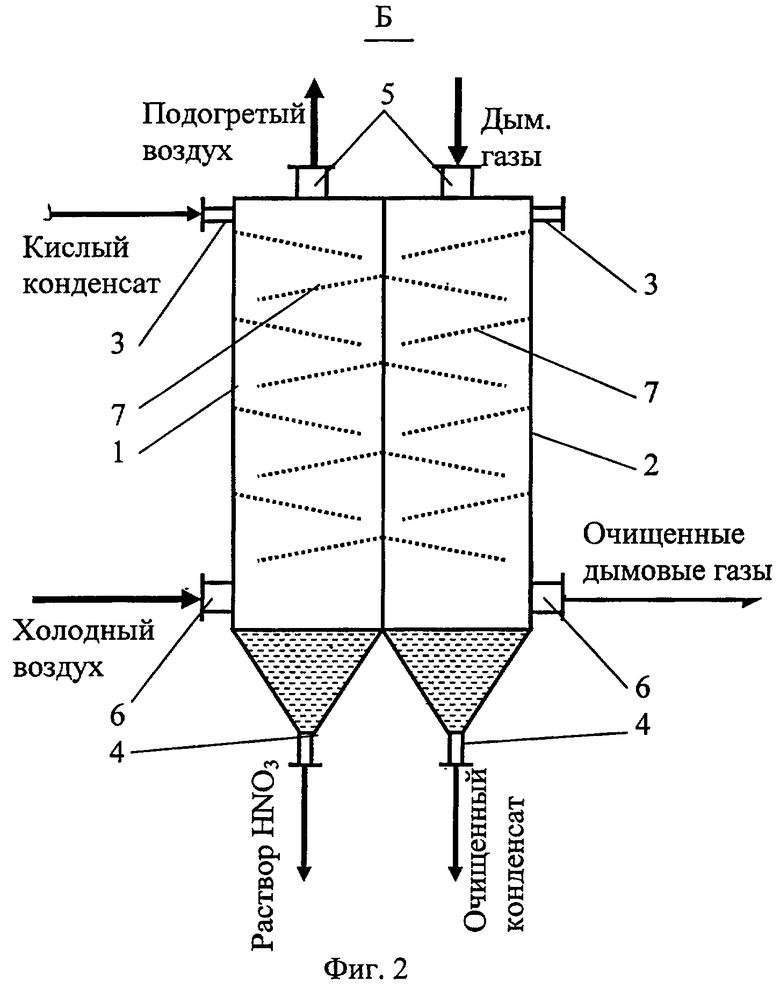

Устройство для осуществления предлагаемого способа очистки дымовых газов от оксидов азота с получением азотной кислоты содержит зону обработки А, с размещенными в ней камерой предварительного окисления I, представляющей собой входной участок газохода, покрытый изнутри коррозионноустойчивым материалом с распределителем озоновоздушной смеси (не показан), теплообменно-конденсационной и абсорбционно-конденсационной секциями II и III с собственными поддонами, выполненными в виде вертикальных трубчатых теплообменников, соединенных трубопроводом через насос Б с утилизатором В, состоящим из двух одинаковых камер с поддонами 1 и 2, каждая из которых снабжена штуцерами для подачи и отвода жидкости 3 и 4 и газовыми верхними и нижними патрубками 5 и 6, соответственно, внутри которых в шахматном порядке на некотором расстоянии друг от друга установлены наклонные щелевые полки 7, с углом наклона направленным в сторону течения воды.

В основу получения азотной кислоты при очистке дымовых газов, получаемых при сжигании природного газа, положен их состав, в котором отсутствуют оксиды серы (SOx) (природный газ предварительно очищают от серосодержащих компонентов), и основным вредным компонентом являются оксиды азота (NOx), возникающие в процессе горения и количество которых определяется режимом горения [3], возможность их быстрого окисления и поглощения конденсатом водяных паров в присутствии озона с образованием раствора сильно разбавленной азотной кислоты (кислого конденсата) [2], а также температура замерзания чистой азотной кислоты и ее комплексов с водой, которая значительно ниже температуры замерзания воды (температура плавления (tпл) чистой HNO3 равна - 42,0°С; tпл H2O·HNO3 равна - 38°С; tпл H2O·3HNO3 равна - 18,47°С) [4, с.793].

Предлагаемый способ очистки дымовых газов от оксидов азота с получением азотной кислоты осуществляется в предлагаемом устройстве следующим образом. Дымовые газы из транзитного газохода направляются в зону обработки А, где смешиваются с озоновоздушной смесью в камере предварительного окисления I, в которой происходит окисление оксидов азота (NO), находящихся в дымовых газах, до диоксидов (NO2) озоном и кислородом воздуха, после чего в теплообменно-конденсационной и абсорбционно-конденсационной секциях II и III происходит охлаждение их до температуры ниже температуры точки росы, конденсация водяных паров в трубчатых теплообменниках, абсорбция диоксидов азота образовавшимся конденсатом с образованием кислого конденсата (раствора разбавленной азотной кислоты с концентрацией около 1 вес.%), стекающего в поддон. При этом, в условиях конденсации скорость кислотообразования возрастает по сравнению с обычной абсорбцией оксидов азота в (2,6-9,4) раза [5, с.44]. Кислый конденсат из поддонов секций II и III зоны обработки А насосом Б подают в камеру 1 утилизатора В, работающую в холодном режиме, через штуцер 3 на верхнюю наклонную щелевую полку 7, на которой он контактирует с поднимающимся снизу потоком холодного воздуха с температурой ((-5)-(-15))°С, поступающим в камеру 1 через патрубок 6. В камере 1, в результате многократного противоточного контакта кислого конденсата на наклонных щелевых полках 7, стекающего с полки на полку под действием силы тяжести, с потоком холодного воздуха, происходит охлаждение конденсата от температуры (50-60)°С до 0°С и ниже, сопровождаемое образованием льда из воды, который остается на полках 7, а оставшаяся незамерзшая часть кислого конденсата, представляющая собой смесь гидратных комплексов азотной кислоты (H2O·HNO3 и H2O·3HNO3), стекает в поддон камеры 1, откуда его направляют в емкость для хранения азотной кислоты (не показана). Уходящий поток нагретого воздуха нагревается до температуры (10-15)°С и через патрубок 5 добавляется в дутьевой воздух перед подачей его в зону обработки А на охлаждение дымовых газов. При этом время работы камеры 1 в холодном режиме определяется концентрацией получаемой азотной кислоты, которую принимают равной известной концентрации гидратного комплекса H2O·3HNO3 с меньшей температурой замерзания, а именно - 53 вес.%. Параллельно описанному процессу выделения азотной кислоты из кислого конденсата в камере 1 утилизатора В, работающей в холодном режиме, очищенные дымовые газы подают в камеру 2 утилизатора В, работающую в горячем режиме (регенерации), наклонные полки которой покрыты льдом, который в результате многократного контакта с горячими дымовыми газами тает, талая вода стекает в поддон, откуда ее направляют в сборник конденсата (не показан), а дымовые газы в результате многократного контакта со льдом охлаждаются, дополнительно очищаются от оксидов азота и конденсата и через патрубок 6, газоход и дымовую трубу (не показаны) выводятся в атмосферу. Время работы камеры 2 в горячем режиме принимают равным времени холодного режима камеры 1. По окончании работы камеры 1 в холодном режиме и опорожнения ее поддона от азотной кислоты камеру 1 переключают на горячий режим работы, направляя в ее патрубок 5 очищенные дымовые газы из зоны обработки А, а камеру 2 переключают на холодный режим работы, направляя в нее кислый конденсат из поддонов зоны обработки А через штуцер 3 и поток холодного воздуха через патрубок 5, после чего цикл повторяется. При этом в зимнее время используется наружный воздух, а при наружной температуре выше -5°С воздух охлаждают в холодильной установке, холодопроизводительность которой определяют по максимальной летней температуре пятидневки.

Экономическая и экологическая эффективность предлагаемого изобретения подтверждается следующим примером.

При конденсации водяных паров дымовых газов в зоне обработки А выделяется тепло в количестве 10,764 ккал/моль (2630 кДж/кг), тогда как расход холода на замерзание воды кислого конденсата в утилизаторе В равен 1,4363 ккал/моль (348 кДж/кг) [4, с.793], т.е. количество утилизированной энергии в 7,5 раз превышает энергию, затраченную на получение холода для охлаждения воздуха в теплое время года (в холодное время холодильная установка не используется). Кроме того, при снижении концентрации оксидов азота в дымовых газах, например, от 0,35 г/м3 до 0,1 г/м3 конденсатом водяных паров поглощается 0,25 г/м3 NOx, состоящих на (95-99)% из NO [3], молекулярная масса которых и, соответственно, вес после их окисления до NO2 и поглощения водой увеличивается до 0,5 г/м3. Из расчета и справочных данных видно: при сжигании природного газа и коэффициенте избытка воздуха в уходящих газах αух=1,33 средний расход дымовых газов на единицу мощности котла (1 мВт) составляет приблизительно 1500 м3/ч, откуда получается, что удельное количество получаемой HNO3 (в пересчете на 100%-ную концентрацию) составит 0,5 кг/ч или 1 кг 50%-ной азотной кислоты на 1 мВт установленной мощности котла в 1 час. При работе котла, оснащенного предлагаемой установкой, 8000 часов в год получаем, что 1 мВт установленной мощности теплогенератора обеспечивает получение 8 т 50%-ной азотной кислоты в год. Соответственно, средняя ТЭС мощностью 1000 мВт, работающая на природном газе, при относительно небольших затратах на оборудование предлагаемой установкой очистки обеспечит, наряду с очисткой дымовых газов от оксидов азота и улучшением экологических характеристик окружающей атмосферы в месте своего расположения, получение практически бесплатной азотной кислоты в количестве 8000 т/год, что позволяет окупить все расходы на очистку и получить дополнительную прибыль от ее реализации. Кроме того, попутное получение азотной кислоты хотя бы на нескольких ТЭС позволит сократить производство азотной кислоты на специализированных предприятиях, являющихся крупнейшими загрязнителями окружающей среды, и дополнительно (в масштабе региона или страны) снизить выбросы вредных веществ в окружающую среду.

Таким образом, предлагаемое изобретение позволяет совместить процесс очистки дымовых газов от оксидов азота с выделением из продуктов очистки азотной кислоты, получение которой на специализированных предприятиях сопряжено со значительными энергетическими и экономическим затратами и высокой экологической опасностью для окружающей среды, что, в целом, повышает экономическую и экологическую эффективность процесса очистки дымовых газов и работы теплогенерирующей установки.

ЛИТЕРАТУРА

1. Патент США №4753784, М Кл.4 B01D 53/00, 1988.

2. Патент РФ №2186612, М Кл4. B01D 53/60, 2000.

3. Зельдович Я.Б. Окисление азота при горении. М.; Л.: АН СССР, 1947. 147 с.

4. Справочник химика, т.1. - М. - Л.: Химия, 1965, 1006 с.

5. Производство азотной кислоты в агрегатах большой единичной мощности, под ред. В.М.Олевского.- М.: Химия, 1985, 400 с.

Изобретение предназначено для использования в процессах очистки дымовых газов от вредных примесей. Способ включает смешение дымовых газов с озоновоздушной смесью и окисление оксидов азота (NO) до диоксидов азота (NO2) в камере предварительного окисления, подачу кислого конденсата на очистку от кислотных компонентов в первую камеру утилизатора, работающую в холодном режиме, отделение раствора азотной кислоты (HNO3·3H2O) и вывод его в емкость хранения азотной кислоты, добавление потока нагретого воздуха в дутьевой воздух перед подачей его в зону обработки на охлаждение дымовых газов, параллельную подачу очищенных дымовых газов во вторую камеру утилизатора, где происходит ступенчатое размораживание льда в процессе регенерации очищенными дымовыми газами, которые выводятся из утилизатора в атмосферу, после чего направление холодного воздуха во вторую камеру, а очищенные дымовые газы в первую камеру и цикл повторяется. Устройство включает зону обработки, содержащую камеру предварительного окисления с распределителем озоновоздушной смеси, теплообменно-конденсационную и абсорбционно-конденсационную секции с отдельными поддонами, насос, утилизатор, состоящий из двух одинаковых камер с поддонами, внутри которых в шахматном порядке установлены наклонные щелевые полки. Технический результат: повышение экономической и экологической эффективности очистки дымовых газов от оксидов азота. 2 н.п. ф-лы, 2 ил.

1. Способ очистки дымовых газов от оксидов азота с получением азотной кислоты, включающий смешение дымовых газов с озоновоздушной смесью, охлаждение их до температуры ниже температуры точки росы, конденсацию водяных паров, окисление и абсорбцию оксидов азота конденсатом водяных паров с образованием кислого конденсата, стекающего в поддон, вывод очищенных дымовых газов, отличающийся тем, что смешение дымовых газов с озоновоздушной смесью и окисление оксидов азота (NO) до диоксидов азота (NO2) осуществляют в камере предварительного окисления, кислый конденсат из зоны обработки направляют для очистки от кислотных компонентов в первую камеру утилизатора, работающую в холодном режиме, где осуществляется ступенчатое вымораживание воды из кислого конденсата с образованием льда потоком холодного воздуха с температурой ниже нуля и выше температуры кристаллизации комплекса HNO3·3H2O, отделение раствора азотной кислоты (HNO3·3Н2О) и вывод его в виде жидкости в емкость для хранения азотной кислоты, причем поток нагретого воздуха добавляют в дутьевой воздух перед подачей его в зону обработки на охлаждение дымовых газов, а очищенные дымовые газы из зоны обработки параллельно подают во вторую камеру утилизатора, работающую в горячем режиме, где происходит ступенчатое размораживание льда в процессе регенерации потоком очищенных дымовых газов, в которой они охлаждаются, дополнительно очищаясь от оставшихся оксидов азота при контакте с размораживаемым льдом, и выводятся из утилизатора в атмосферу, а размороженная вода выводится из поддона камеры в сборник конденсата, после чего путем переключения потоков холодного воздуха и очищенных дымовых газов первую камеру, работавшую в холодном режиме, переключают на горячий режим работы, а вторую камеру, работавшую в горячем режиме, на холодный режим, и цикл повторяется.

2. Устройство для очистки дымовых газов от оксидов азота с получением азотной кислоты, включающее зону обработки с размещенными в ней теплообменной и абсорбционной секциями с поддоном, выполненными в виде вертикальных трубчатых теплообменников, отличающееся тем, что в зоне обработки расположены камера предварительного окисления с распределителем озоновоздушной смеси, размещенная во входном участке газопровода, покрытом изнутри коррозионно-устойчивым материалом, теплообменно-конденсационная и абсорбционно-конденсационная секции, выполненные с отдельными поддонами, соединенными трубопроводами через насос с утилизатором, состоящим из двух одинаковых камер с поддонами, каждая из которых снабжена штуцерами для подачи и отвода жидкости и газовыми верхними и нижними патрубками соответственно, внутри которых в шахматном порядке на некотором расстоянии друг от друга установлены наклонные щелевые полки с углом наклона, направленным в сторону течения воды.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ, УТИЛИЗАЦИИ ИХ ТЕПЛА И УЛАВЛИВАЕМЫХ КОМПОНЕНТОВ | 2000 |

|

RU2186612C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ И АЗОТА | 1991 |

|

RU2006268C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2090245C1 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ | 2003 |

|

RU2254161C1 |

| KR 20010062242 А, 07.07.2001 | |||

| ТАЗ ДЛЯ ТЕКСТИЛЬНОЙ МАШИНЫ | 1972 |

|

SU432074A1 |

Авторы

Даты

2010-05-10—Публикация

2008-07-14—Подача