Изобретение относится к теплоэнергетике и может быть использовано в процессах очистки дымовых газов от вредных примесей и утилизации их тепла.

Известно устройство для очистки дымовых газов от вредных примесей (оксидов азота и оксидов серы), содержащее зону обработки в газоходе (коробе) с размещенными в ней теплообменной секцией, выполненной в виде вертикального трубчатого теплообменника, абсорбционной секцией, выполненной также в виде вертикального трубчатого теплообменника с поддоном и размещенной в них коаксиально подъемной трубой эрлифта, сепарационной секцией, выполненной в виде вертикального трубчатого теплообменника, причем поддон соединен трубопроводом с анионитовым фильтром (узлом утилизации конденсата) [Патент РФ №2186612, МКл4. В01D 53/60, 2000].

Недостатками известного устройства являются использование в качестве основного оборудования в секциях зоны обработки трубчатых теплообменников с низкими скоростными характеристиками теплообмена, невозможность изменения нагрузки по дымовым газам в соответствии с изменением нагрузки котельных агрегатов, использования устройства в теплогенерирующих установках большой мощности, что также снижает экологическую и экономическую эффективность его работы.

Более близким по технической сущности к предлагаемому изобретению является мультиблочная установка для одновременной очистки и утилизации дымовых газов, которая содержит зону обработки, размещенную в газоходе и состоящую из нескольких параллельных газоходов с входными и выходными шиберами (клапанами), соединенными с блоками очистки и утилизации, каждый из которых состоит из воздухоподогревателя-абсорбера с поддоном и экономайзера, выполненных в виде трубчатых теплообменников, трубы которых снабжены с наружной стороны ребрами, причем воздухоподогреватель-абсорбер состоит из абсорбционно-конденсационной секции, снабженной патрубком подачи озоновоздушной смеси с перфорированным насадком и сепарационно-конденсационной секции, снабженной осевым вентилятором, а поддон воздухоподогревателя-абсорбера соединен посредством трубопровода с анионитовым фильтром (узлом утилизации конденсата) [Патент РФ №2373989, МКл4. В 01 D 53/60, 2009].

Основными недостатками известного устройства являются использование в составе установки дополнительного экономайзера, применение которого влечет за собой изменение режима работы основного оборудования теплогенератора (в частности, режима работы основного экономайзера), компоновка основных узлов, при которой происходит соприкосновение поверхности кислого конденсата с горячими дымовыми газами на входе в воздухоподогреватель-абсорбер, вызывающее его повторное испарение и влекущее за собой повышенный расход охлаждающего воздуха, размещение патрубка подачи озоновоздушной смеси в поддоне непосредственно над поверхностью кислого конденсата, что влечет за собой опасность проскока озона в очищенные дымовые газы через гидрозатвор, неравномерное распределение озоновоздушной смеси в объеме дымовых газов, повышенный унос капель конденсата в транзитный газоход, размещение трубчатых теплообменников каждого блока очистки и утилизации в разных газоходах, вызывающее при движении дымовых газов вверх образование отложений на внутренней поверхности теплообменных труб, необходимость сооружения отводных и параллельного газоходов, что требует дополнительных производственных площадей, повышает экономические затраты на строительство и монтаж известного устройства, снижая, в конечном счете, экологическую и экономическую эффективность его работы.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является повышение экологической и экономической эффективности работы шахтной мультиблочной установки для очистки и утилизации газообразных выбросов теплогенераторов.

Технический результат достигается тем, что предлагаемая шахтная мультиблочная установка для очистки и утилизации газообразных выбросов теплогенераторов содержит транзитный газоход с отсечным клапаном, соединенную с ним через окно в его днище зону обработки, представляющую собой вертикальную шахту, разделенную вертикальными перегородками на параллельные газоходы с входными и выходными клапанами, в которых устроены блоки очистки и утилизации, каждый из которых состоит из воздухоподогревателя-абсорбера, в котором размещены сверху вниз три ступени охлаждения дымовых газов, причем между первой и второй ступенями охлаждения устроена окислительная камера с помещенным в ней патрубком подачи озоновоздушной смеси, снабженным насадком, выполненным в виде конуса с полусферическим перфорированным основанием, между второй и третьей ступенями охлаждения помещена камера усреднения, первая и вторая ступени охлаждения соединены между собой по воздуху переточной камерой, третья ступень снабжена осевым вентилятором, все три ступени охлаждения дымовых газов выполнены в виде вертикальных трубчатых теплообменников с оребренными с наружной стороны трубами, шахта снизу соединена с поддоном, состоящим из газового коллектора и конического днища с конденсатным патрубком, соединенного с сепарационной камерой, состоящей из наклонного газохода, угол наклона днища α которого больше или равен углу естественного откоса воды, соединенного с вертикальным газоходом, вверху которого устроена сепарационная решетка, соединенного, в свою очередь, с магистральным газоходом.

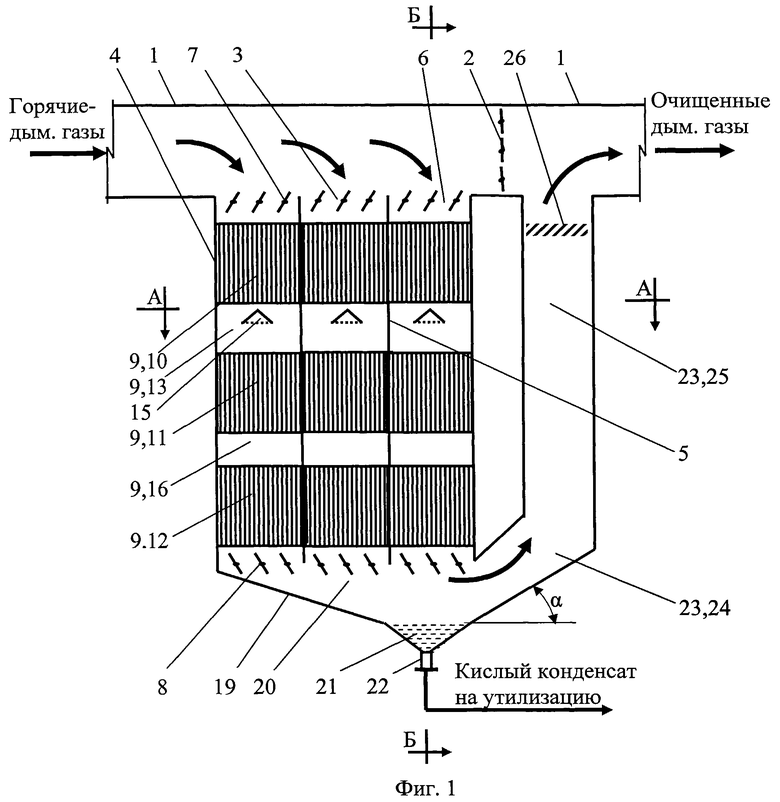

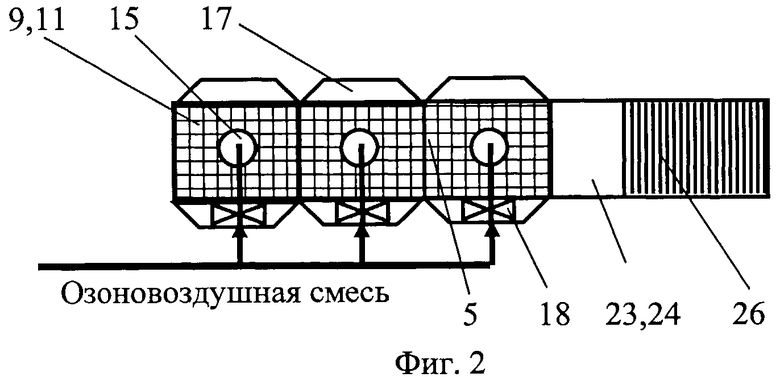

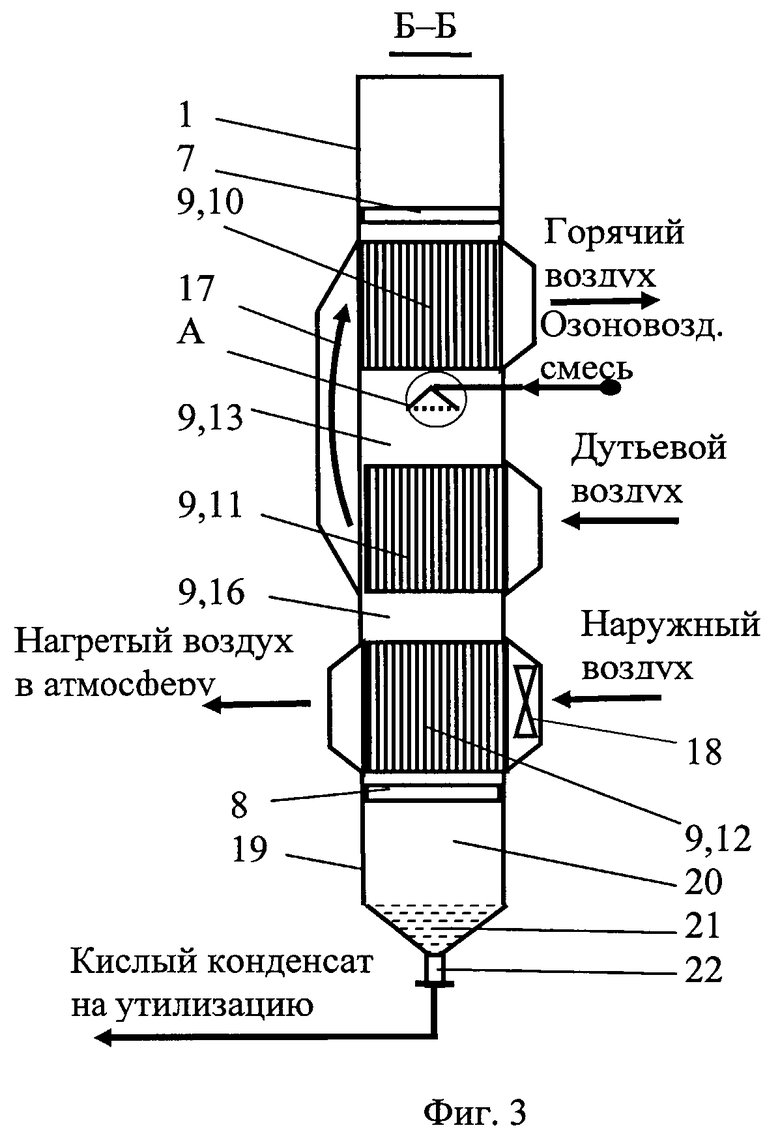

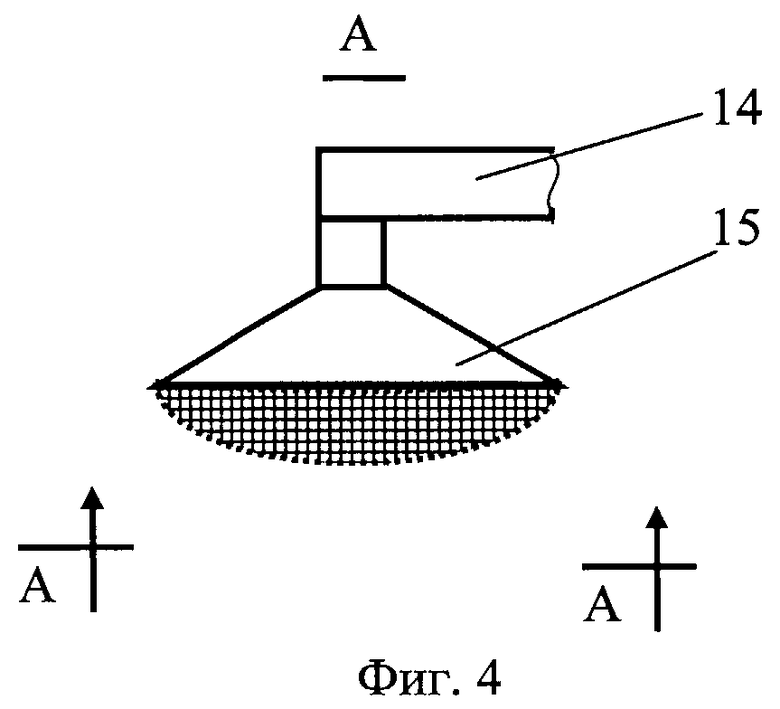

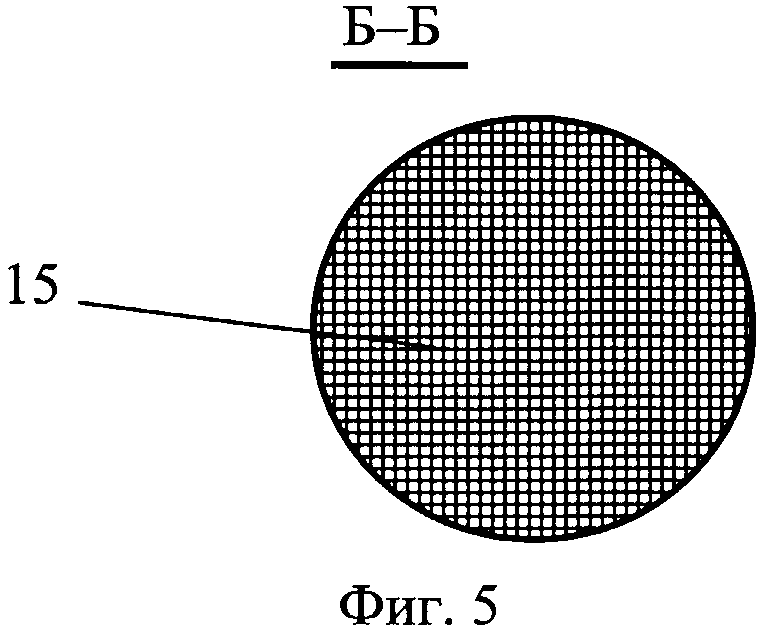

Предлагаемая шахтная мультиблочная установка для очистки и утилизации газообразных выбросов теплогенераторов изображена на фиг.1-5 (на фиг.1-3 - разрезы, на фиг.4, 5 - узел и его вид снизу).

Шахтная мультиблочная установка для очистки и утилизации газообразных выбросов теплогенераторов содержит транзитный газоход 1 с отсечным клапаном 2, соединенную с ним через окно 3 в его днище зону обработки, представляющую собой вертикальную шахту 4, разделенную вертикальными перегородками 5 на параллельные газоходы 6 с входными и выходными клапанами 7 и 8, в которых устроены блоки очистки и утилизации, каждый из которых состоит из воздухоподогревателя-абсорбера 9, в которой расположены сверху вниз три ступени охлаждения дымовых газов 10, 11, 12, соответственно, причем между первой и второй ступенями охлаждения 10 и 11 устроена окислительная камера 13, с помещенной в ней патрубком подачи озоновоздушной смеси 14, снабженным насадком 15, выполненным в виде конуса с полусферическим перфорированным основанием, между второй и третьей ступенями охлаждения расположена камера усреднения 16, все три ступени охлаждения дымовых газов 10, 11 и 12 выполнены в виде вертикальных трубчатых теплообменников с оребренными с наружной стороны трубами, первая и вторая ступени 10 и 11 соединены с прямым и обратным воздуховодами дутьевого воздуха (на фиг.1-5 не показаны), а между собой по воздуху переточной камерой 17, третья ступень снабжена осевым вентилятором 18, шахта 4 снизу соединена с поддоном 19, состоящим из газового коллектора 20 и конического днища 21, снабженного конденсатным патрубком 22 и соединенного с сепарационной камерой 23, состоящей из наклонного газохода 24, угол наклона днища α которого больше или равен углу естественного откоса воды, соединенного с вертикальным газоходом 25, вверху которого устроена сепарационная решетка 26, соединенного, в свою очередь, с транзитным газоходом 1.

Шахтная мультиблочная установка для очистки и утилизации газообразных выбросов теплогенераторов работает следующим образом. Дымовые газы из транзитного газохода 1 направляются в зону обработки путем открытия клапанов 7, 8 и закрытия отсечного клапана 2, где поступают в трубное пространство первой ступени охлаждения дымовых газов 10 воздухоподогревателя-абсорбера 9, наружную поверхность оребренных труб которой охлаждают дутьевым воздухом, поступающим из переточной камеры 17, где они частично охлаждаются. На выходе из первой ступени 10 частично охлажденные дымовые газы поступают в окислительную камеру 13, смешиваются с озоновоздушной смесью, подаваемой через патрубок подачи озоновоздушной смеси 14 из насадка 15, полусферическое перфорированное основание которого обеспечивает равномерное распределение озоновоздушной смеси по всему сечению камеры 13 и, соотвественно, полное смешение ее с дымовыми газами, что обеспечивает более полное протекание реакции окисления NO до NO2. Из окислительной камеры 13 дымовые газы поступают в трубное пространство второй ступени охлаждения дымовых газов 11 воздухоподогревателя-абсорбера 9, наружную поверхность оребренных труб которой охлаждают дутьевым воздухом, подаваемым дутьевым вентилятором (на фиг.1-5 не показан), где охлаждаются до более низкой температуры (70-80°С) с конденсацией части водяных паров. Из второй ступени охлаждения 11 дымовые газы поступают в камеру усреднения 16, где происходит усреднение концентраций реагирующих компонентов по всему объему, после чего дымовые газы поступают в трубное пространство третьей ступени охлаждения дымовых газов 12 воздухоподогревателя-абсорбера 9, наружную поверхность оребренных труб которой охлаждают наружным воздухом, подаваемым осевым вентилятором 18, где охлаждаются до конечной температуры (40-50°С) с конденсацией большей части водяных паров (дальнейшее охлаждение ограничено величиной температурного напора, обусловленного начальной температурой наружного воздуха). При этом процессы охлаждения и конденсации протекают со значительной скоростью, обусловленной высокой скоростью движения газа в трубах (15-25 м/с) и увеличенной площадью теплообмена, обусловленной наличием оребренных труб. Так как температура дымовых газов значительно меньше 100°С и в них присутствуют озон и кислород, то в ступенях охлаждения 11 и 12 воздухоподогревателя-абсорбера 9 происходит быстрая реакция окисления труднорастворимого монооксида азота (NO) в легкорастворимый диоксид азота (NO2), соединяющийся с водой с образованием азотной кислоты (HNO3). При этом в условиях конденсации скорость кислотообразования возрастает по сравнению с обычной абсорбцией окислов азота в 10 раз. Так как в третьей ступени 12 воздухоподогревателя-абсорбера 9 дымовые газы охлаждаются наружным воздухом до температуры (40-50)°С, то скорости реакций окисления оксидов азота и абсорбции их водой значительно возрастают, что обеспечивает более полное удаление оксидов азота из дымовых газов [Производство азотной кислоты в агрегатах большой единичной мощности / под. ред. В.М.Олевского. - М.: Химия, 1985, с.42-50]. Образующийся конденсат стекает по внутренней поверхности труб ступеней охлаждения 11 и 12 в виде пленки, контактируя с дымовыми газами в прямотоке, что обеспечивает минимальное гидравлическое сопротивление аппарата [А.Г.Касаткин. Основные процессы и аппараты химической технологии. - М: Химия, 1974, с.484], с образованием диоксида азота (NO2), серного ангидрида (SO3), их абсорбцией с образованием азотной и серной кислот (HNO3 и H2SO4), насыщается кислотными компонентами, после чего кислый конденсат (смесь разбавленной азотной и серной кислот), при выходе дымовых газов в газовый коллектор 20 за счет силы тяжести осаждается в коническом днище 21 поддона 19, откуда через конденсатный патрубок 22 в количестве, равном сконденсировавшимся водяным парам в воздухоподогревателе-абсорбере 9 подается на утилизацию. Дымовые газы из газового коллектора 20 поступают в сепарационную камеру 23, где очищаются в результате процессов осаждения и сепарирования в наклонном и вертикальном газоходах 24, 25 и сепарационной решетке 26 от уносимых капель конденсата и через транзитный газоход 1 выводятся в атмосферу. При этом однонаправленное движение сверху вниз дымовых газов и пленки конденсата в трубах ступеней охлаждения 10, 11, 12 воздухоподогревателей-абсорберов 9 предотвращает образование на внутренней поверхности труб 10, 11, 12 отложений (частиц сажи, золы и т.д.), так как они уносятся потоком дымовых газов и конденсата в поддон 19, где осаждаются вместе с кислым конденсатом в днище 21.

В случае отказа какого-либо элемента шахтной мультиблочной установки, для ее очистки или ремонта открывают отсечный клапан 2 транзитного газохода 1, закрывают входной и выходной клапаны 7 и 8 соответствующего блока утилизации и очистки, не нарушая режима работы теплоэнергетического агрегата в целом. В случае изменения тепловой нагрузки ТЭС (котельной) и соответственно изменения расхода дымовых газов изменение нагрузки установки регулируют также включение и отключением отдельных блоков.

Таким образом, предлагаемая шахтная мультиблочная установка для очистки и утилизации газообразных выбросов теплогенераторов обеспечивает компактность оборудования путем размещения трубчатых теплообменников каждого блока очистки и утилизации в одном вертикальном газоходе и автономность его работы, равномерное распределение озоновоздушной смеси в объеме дымовых газов, что обеспечивает более полное протекание реакции окисления NO до NO2, исключает возможность образования отложений на внутренней поверхности труб ступеней охлаждения в воздухоподогревателях-абсорберах, повторного испарения кислого конденсата, влекущее за собой повышенный расход охлаждающего воздуха, опасность проскока озона в очищенные дымовые газы, унос капель кислого конденсата в транзитный газоход, необходимость сооружения отводных и параллельного газоходов, повышая таким образом экологическую и экономическую эффективность ее работы.

Изобретение относится к теплоэнергетике и может быть использовано в процессах очистки дымовых газов от вредных примесей. Предлагаемая шахтная мультиблочная установка для очистки и утилизации газообразных выбросов теплогенераторов содержит транзитный газоход с отсечным клапаном, соединенную с ним через окно в его днище зону обработки, представляющую собой вертикальную шахту, разделенную вертикальными перегородками на параллельные газоходы с входными и выходными клапанами, в которых устроены блоки очистки и утилизации, каждый из которых состоит из воздухоподогревателя-абсорбера, в котором размещены сверху вниз три ступени охлаждения дымовых газов. Между первой и второй ступенями охлаждения устроена окислительная камера с помещенным в ней патрубком подачи озоновоздушной смеси, снабженным насадком, выполненным в виде конуса с полусферическим перфорированным основанием. Между второй и третьей ступенями охлаждения помещена камера усреднения. Изобретение позволяет повысить экологическую и экономическую эффективности работы шахтной мультиблочной установки для очистки и утилизации газообразных выбросов теплогенераторов. 5 ил.

Шахтная мультиблочная установка для очистки и утилизации газообразных выбросов теплогенераторов, содержащая зону обработки, размещенную в газоходе и состоящую из нескольких параллельных газоходов с клапанами, блоки очистки и утилизации, в каждый из которых входит воздухоподогреватель-абсорбер с поддоном, выполненный из трубчатых теплообменников, трубы которых снабжены с наружной стороны ребрами, снабженной патрубком подачи озоновоздушной смеси с перфорированным насадком и осевым вентилятором, отличающаяся тем, что зона обработки соединена с транзитным газоходом, снабженным отсечным клапаном, через окно в его днище и представляет собой вертикальную шахту, разделенную вертикальными перегородками на параллельные газоходы, в которых устроены блоки очистки и утилизации, каждый из которых состоит из воздухоподогревателя-абсорбера, в котором расположены сверху вниз три ступени охлаждения дымовых газов, выполненные из трубчатых теплообменников, причем между первой и второй ступенями охлаждения устроена окислительная камера с помещенным в ней патрубком подачи озоновоздушной смеси, снабженным насадком, выполненным в виде конуса с полусферическим перфорированным основанием, между второй и третьей ступенями охлаждения помещена камера усреднения, первая и вторая ступени охлаждения соединены между собой по воздуху переточной камерой, третья ступень снабжена осевым вентилятором, шахта снизу соединена с поддоном, состоящим из газового коллектора и конического днища с конденсатным патрубком, соединенного с сепарационной камерой, состоящей из наклонного газохода, угол наклона днища α которого больше или равен углу естественного откоса воды, соединенного с вертикальным газоходом, вверху которого устроена сепарационная решетка, соединенным, в свою очередь, с магистральным газоходом.

| МУЛЬТИБЛОЧНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ | 2007 |

|

RU2373989C2 |

| ОБРАБОТКА ЗАГРЯЗНЕННОГО ГАЗА ИЗ НАПОРНОГО РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1995 |

|

RU2129907C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ, УТИЛИЗАЦИИ ИХ ТЕПЛА И УЛАВЛИВАЕМЫХ КОМПОНЕНТОВ | 2000 |

|

RU2186612C1 |

| WO 2007033440 А1, 29.03.2007 | |||

| Скважинная гидроштанговая установка для добычи вязких жидкостей | 1984 |

|

SU1183709A1 |

Авторы

Даты

2012-04-27—Публикация

2010-09-10—Подача