Область техники, к которой относится изобретение

Изобретение относится к листам с нанесенным покрытием, обладающим отличной способностью к обработке и высокой твердостью по Моосу. Согласно изобретению лист с нанесенным покрытием содержит покрывающую пленку, поверхность которой имеет вид «апельсиновой корки» с волнистым рельефом, и обладает отличными характеристиками устойчивости к прилипанию грязи, даже в случае ее попадания на поверхность, и предотвращения появления царапни на поверхности. Кроме этого, изобретение относится к способу получения листа с предварительно нанесенным покрытием, обеспечивающему формирование рельефа поверхности типа «апельсиновой корки» в результате нанесения многослойного покрытия.

Термин «лист с нанесенным покрытием» относится к листовому материалу, содержащему подложку, по меньшей мере, на одну поверхность которой нанесено пленочное покрытие. В качестве подложки, помимо металла, бумаги, древесины, клееной фанеры и т.п., можно использовать лист смолы, изготовленный из полипропилена (РР), полиэтилентерефталата (PET) и т.п.

Уровень техники

Металлический лист с предварительным покрытием характеризуется широким спектром применений и используется как при строительстве зданий, кораблей, мостов и других крупных конструкций, так и в производстве оборудования, автомобилей, мебели, электроустройств и других более мелких объектов, а также предметов первой необходимости.

Как правило, такие металлические листы покрывают методом так называемого «пост-покрытия» после обработки и сборки. Поскольку объекты с покрытием имеют трехмерный профиль, для пост-покрытия используются методы нанесения покрытий напылением из растворов, электростатические методы нанесения порошковых покрытий и другие неконтактные методы нанесения покрытий. В областях техники, относящихся к изготовлению корпусов домашних электроприборов и офисного автоматизированного оборудования, крыш и стен, внутренних стен и других строительных материалов, производству различных товаров, автомобильных частей, их корпусов и т.п., ведется поиск пленочных покрытий типа «апельсиновой корки», помогающих маскировать дефекты поверхностей. При нанесении покрытий методом распыления, электростатическим методом и другими неконтактными способами недостаточное выравнивание покрытий способствует образованию характерной поверхности типа «апельсиновой корки» и обеспечивает ее легкое формирование.

В последнее время при производстве строительных материалов, бытовых электроприборов, товаров широкого потребления, автомобилей и т.п. традиционный способ пост-покрытия, включающий формирование и сборку металлических листов с последующим нанесением покрытия, часто заменяется методом предварительного нанесения покрытия на сформированный металлический листовой материал (металлический лист с предварительным покрытием, сокращено «РСМ») с последующим соединением листов и изготовлением изделия. Преимущества от внедрения метода предварительного нанесения покрытия включат исключение процесса нанесения силами потребителя, решение проблем, связанных с загрязнением окружающей среды отходами такого процесса, а также возможность использования рабочего пространства, используемого ранее для процесса нанесения покрытия для других операций.

Однако особенно при изготовлении стального листа с предварительным покрытием одной из важнейших характеристик продукта является его обрабатываемость, вследствие чего нанесение пленочного покрытия типа «апельсиновой корки», имеющего вид твердой плотной поверхности, является нелегкой задачей. Традиционные способы формирования пленки покрытия с поверхностью типа «апельсиновой корки» включают (1) способ нанесения покрытия, содержащего гранулы смолы, (2) способ нанесения покрытия, содержащего неорганические гранулы, (3) нанесение покрытия способом печати, (4) способ с применением сетчатых вальцов, (5) электростатический способ нанесения порошкового покрытия и т.п.

В JP 4-370164 А описан способ применения покровной композиции покрытия, содержащей порошок термопластичной смолы со средним размером частиц 10-50 мкм с целью нанесения покрытия пленки с поверхностью типа «апельсиновой корки» (способ с использованием гранул смолы). В JP 4-370164 А указывается на изменение в параметрах растворимости в присутствии смолы-носителя и приводится значение вязкости раствора порошкообразной смолы при температуре спекания пленки покрытия. Кроме того, указывается, что в сечении пленки покрытия, полученной нанесением и сушкой композиции покрытия, порошкообразная смола плавится и в какой-то степени разглаживается, а смола-носитель затвердевает над ней с образованием пленки и таким образом образуется покрытие с поверхностью типа «апельсиновой корки», причем высота выступающих участков, измеренная от нижней точки поверхности покрытия, составляет около 2-50 мкм, а ширина выступающих участков (характеризующая расширением выступающей части) составляет около 1-10 мм.

В JP 11-104557 А также описан метод с использованием гранул смолы. Согласно этому способу наносят и сушат композицию покрытия, содержащую термореактивную смолу, аминосмолу с более низкой свободной энергией поверхности, чем у термореактивной смолы, и гранулированную смолу, которая плавится во время сушки пленки покрытия и не растворяется в нем.

В JP 5-32918 А описывается способ с использованием неорганических гранул. В этом способе используется композиция покрытия, содержащая стеклянные гранулы размером менее 0,3 мм и окрашенный заполнитель с размером частиц 150-200 меш, взятые в определенном соотношении.

В JP 6-206047 А описывается печатный способ частичного формирования трехмерных образцов с покрытием толщиной, по меньшей мере, 2 мкм или более, после чего на всей поверхности формируют верхний отделочный слой.

В JP 2002-361164 А описывается способ с использованием сетчатых вальцов для нанесения покрытия, состоящего из покрывающей смолы (базовая смола), в которую с помощью сетчатых вальцов вводят присадку с отличающимся параметром растворимости, вследствие чего присадка с плохой совместимостью с базовой смолой отделяется в ходе процесса формирования пленки с образованием кратероподобной узорчатой поверхности.

Традиционный способ нанесения пленочного покрытия с использованием гранул смолы характеризуется рядом проблем, состоящих в том, что не всегда достигается хорошая воспроизводимость структур в процессе нагревания, трудно регулировать толщину в ходе нагревания образцов, не обеспечивается хорошая устойчивость покрытия, необходима очистка при замене покрытий (плохое покрытие из-за присутствия гранул).

Проблемы способа нанесения покрытия, содержащего неорганические гранулы с образованием поверхности типа «апельсиновой корки», состоят в наличии большего количества гранул на поверхности покрытия, ухудшении качества покрытия из-за отслоения гранул и плохой обрабатываемости покрытия. Еще одна проблема касается трудности стабильного распределения твердых гранул в покрытии. Другим недостатком является то, что образующееся покрытие имеет грубую поверхность.

Способ печати применяется в основном на трехмерных образцах, которые после нанесения покрытия сушат нагреванием, затем формируют верхний отделочный слой, который снова сушат нагреванием, и таким образом реализуют способ «двойной сушки двойного покрытия». По этой причине процесс нанесения покрытия становится ненадежным и дорогостоящим.

При использовании способа с сетчатыми вальцами трудно обеспечить одинаковую толщину покрытия и образуются участки с тонким покрытием, вследствие чего возникают проблемы, связанные с коррозионной стойкостью металлического листа с предварительным покрытием.

Способ электростатического нанесения порошкового покрытия характеризуется низким значением линейной скорости, 10-20 м/мин, и, следовательно, низкой производительностью и высокой стоимостью.

Раскрытие изобретения

Цель изобретения заключается в изготовлении металлического листа с покрытием и других покрытых листовых материалов, поверхность покрытия которых имеет вид «апельсиновой корки», характеризующихся отличной способностью к обработке и высокой твердостью по Моосу, а также в разработке простого способа производства такого листового материала с покрытием.

Авторы изобретения обратили внимание на то, что многослойное покрытие, полученное наложением покрывающих слоев с различными свойствами, нарушается в области границы раздела слоев многослойного покрытия во время сушки нагреванием, что приводит к неравномерному растеканию покрытия. Авторы изобретения установили, что хотя неравномерное растекание представляет собой чисто конвективное явление в пленках покрытий, значительные изменения рельефных форм происходят в зоне нескольких миллиметров от внешней поверхности пленки покрытия. Авторы провели широкое исследование формирования рельефных профилей типа «апельсиновой корки» на поверхности покрытия путем оптимизации поверхностных натяжений покрытий, формирующих различные слои, и условий нагревания пленочного покрытия, в результате чего было создано настоящее изобретение.

Листовой материал с покрытием согласно изобретению включает покрытие с внешним слоем типа «апельсиновой корки» и границей раздела между внешним слоем пленки и ее нижним слоем, имеющей по существу или полностью непрерывную волнистую структуру, другими словами, граница раздела представляет собой по существу или полностью сплошную поверхность с волнистой структурой, нижний слой пленки покрытия, как и внешний слой пленки покрытия, не имеют промежутков и практически на всю поверхность подложки нанесено покрытие, вследствие чего лист с покрытием характеризуется отличной обрабатываемостью и высокой твердостью по Моосу.

Сущность изобретения заключается в следующем.

(1) Листовой материал с покрытием, обладающий отличной обрабатываемостью и высокой твердостью по Моосу, характеризуется наличием покрытия, внешняя поверхность которого описывается кривой отфильтрованной осевой волнистости (Wca) в интервале 0,35 мкм≤Wca≤1,25 мкм и средним расстоянием между локальными пиками на кривой отфильтрованной осевой волнистости (Wc-sm) 2800 мкм≤Wc-sm ≤12500 мкм, а также границей раздела между внешним слоем покрытия и ее нижним слоем, имеющей волнистую структуру.

(2) Листовой материал с покрытием, характеризующийся отличной обрабатываемостью и высокой твердостью по Моосу, описанный в пункте (1), отличающийся тем, что кривая волнистости на границе раздела между внешним слоем покрытия и его нижним слоем в поперечном сечении удовлетворяет следующим условиям:

(i) кривая включает большие волны, определяемые площадями с соотношением А≤0,8 В, где расстояние между внешней поверхностью покрытия и кривой волнистости границы раздела обозначено как «А», а средняя толщина внешнего покрытия обозначена как «В»,

(ii) среднее расстояние между большими волнами составляет 750 мкм или менее.

(3) Листовой материал с покрытием, характеризующийся отличной обрабатываемостью и высокой твердостью по Моосу сопротивлением царапанию, по пунктам (1) или (2), отличающийся тем, что граница раздела между внешним слоем покрытия и его нижним слоем представляет собой поверхность с непрерывной волнистой структурой.

(4) Листовой материал с покрытием, характеризующийся отличной обрабатываемостью и высокой твердостью по Моосу, по любому из пунктов (1)-(3), отличающийся тем, что внешний слой покрытия и его нижний слой состоят из термореактивной смолы одинакового цвета.

(5) Листовой материал с покрытием, характеризующийся отличной обрабатываемостью и высокой твердостью по Моосу, по любому из пунктов (1)-(4), отличающийся тем, что общая толщина внешнего слоя покрытия и его нижнего слоя, в расчете на толщину сухого покрытия, составляет 5-50 мкм.

(6) Листовой материал с покрытием, характеризующийся отличной обрабатываемостью и высокой твердостью по Моосу, по любому из пунктов (1)-(5), отличающийся тем, что между нижним слоем покрытия и подложкой находится один или несколько слоев покрытия.

(7) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой стойкостью по Моосу, характеризующийся тем, что на подложку наносят покрытие, образующее нижний слой и покрытие, формирующее внешний слой во влажном состоянии с образованием покрытия и одновременной сушкой нанесенных слоев нагреванием.

(8) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пункту (7), отличающийся тем, что нанесение покрытия включает формирование нижнего слоя и формирование внешнего слоя путем покрытия влажным слоем влажного слоя или одновременное нанесение многослойного покрытия.

(9) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пунктам (7)-(8), отличающийся тем, что сушку слоев покрытия осуществляют индукционным нагревом, электрическим нагревом или ультразвуковым нагревом.

(10) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пунктам (7)-(9), отличающийся тем, что покрытие, формирующее внешний слой, при пятикратном увеличении предела измерения поверхностного натяжения характеризуется разностью между максимальным значением и минимальным значением измеряемой величины 2 мН/м или более.

(11) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пунктам (7)-(10), отличающийся тем, что покрытие, формирующее внешний слой, содержит два или более разных поверхностно-активных веществ с различным поверхностным натяжением.

(12) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пунктам (7)-(10), отличающийся тем, что абсолютное значение разности между поверхностным натяжением δа покрытия внешнего слоя и поверхностным натяжением δb покрытия нижнего слоя имеет величину в пределах 0,1 мН/м<|δа-δb|<5,0 мН/м.

(13) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пункту (11), отличающийся тем, что регулирование поверхностного натяжения покрытия внешнего слоя или поверхностного натяжения нижнего слоя осуществляют путем введения добавки.

(14) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пункту (13), отличающийся тем, что добавка представляет собой поверхностно-активное вещество, смешивающий растворитель или выравниватель.

(15) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пунктам (11)-(13), отличающийся тем, что покрытие содержит поверхностно-активное вещество в количестве 0,4 мас.% или менее.

(16) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пунктам (7)-(15), отличающийся тем, что нагрев подложки проводят с использованием индукционной нагревательной системы со скоростью нагрева 1,0-20°С/с, одновременно осуществляя сушку слоев покрытия.

(17) Способ получения листового материала с покрытием, характеризующегося отличной обрабатываемостью и высокой твердостью по Моосу, по пунктам (7)-(16), отличающийся тем, что вязкости покрытия, формирующего внешний слой, и покрытия, формирующего нижний слой, имеют значения в интервале 0,2-1,0 Па·с.

Согласно изобретению листовой материал с покрытием обладает отличными характеристиками твердости по Моосу и обрабатываемости, а также имеет эстетичный внешний вид с эффектом «апельсиновой корки». Поскольку пленочное покрытие не содержит каких-либо гранул или других диспергированных образований, оно характеризуется очень хорошей обрабатываемостью. В частности, облегчается процесс нанесения на стальной лист с предварительным покрытием.

Способ согласно изобретению характеризуется тем, что улучшается производительность нанесения покрытия (увеличивается линейная скорость, покрытия могут быть сформированы на стадии, включающей двойное нанесение и одну просушку, исключается стадия сушки нижнего слоя пленочного покрытия), а также расширяется выбор покрытий. В связи с этим может быть снижена себестоимость продукции. Согласно изобретению покрытия не содержат каких-либо гранул или других твердых материалов, и даже при замене покрытий или изменении порядка их нанесения облегчается процесс очистки устройств для нанесения покрытий, уменьшается длительность простоя при замене покрытий и уменьшаются перебои в работе.

Краткое описание чертежей

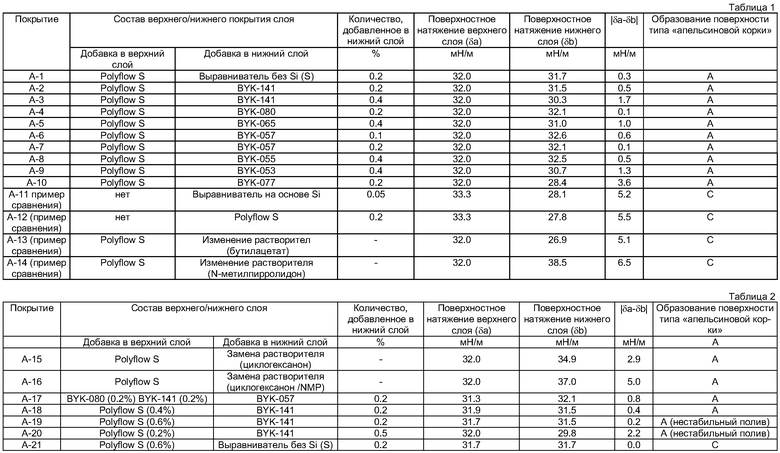

Фигура 1 изображает схему, иллюстрирующую листовой материал с нанесенным покрытием согласно изобретению.

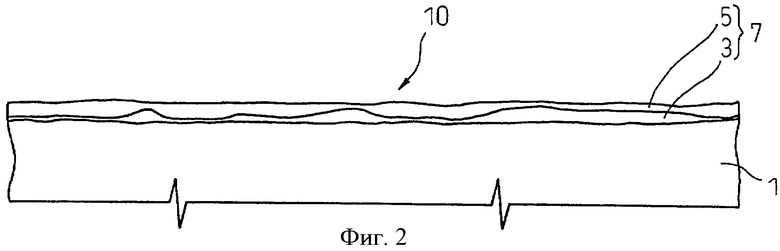

На Фигуре 2 представлено увеличенное изображение поперечного сечения покрытия листового материала согласно изобретению.

Фигура 3 схематически иллюстрирует традиционный листовой материал с покрытием, в котором содержатся гранулы смолы, в результате чего образуется поверхность типа «апельсиновой корки».

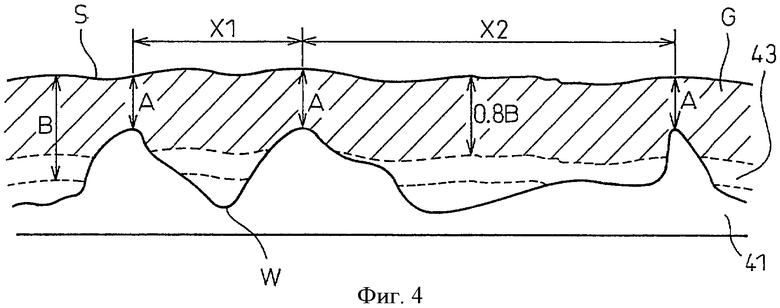

Фигура 4 иллюстрирует характеристики поверхности раздела между внешним и нижним слоями покрытия листового материала согласно изобретению.

Осуществление изобретения

Как схематически изображено на фигуре 1, листовой материал с покрытием 10 согласно изобретению включает подложку 1 и многослойное покрытие 7, состоящее из сплошного нижнего слоя 3 покрытия на подложке 1 и сплошного внешнего слоя 5 покрытия. Для лучшего обзора структуры покрытия на фигуре 1 сильно увеличена толщина слоев 3, 5 (в направлении, перпендикулярном плоскости подложки 1). Увеличенное изображение поперечного сечения покрытия листового материала согласно изобретению схематически приведено на фигуре 2. На этом рисунке внешний слой 5 кажется почти гладким, но фактически он имеет поверхность типа «апельсиновой корки».

Фигура 3 схематически изображает традиционную поверхность типа «апельсиновой корки» листового материала с покрытием, полученную с использованием метода нанесения в присутствии гранул смолы. В показанном листовом материале 100 с покрытием покрытие 103, сформированное на подложке 101, содержит гранулы 105 смолы, распределенные в покрытии. В этом случае на поверхности листового материала с покрытием типа «апельсиновой корки», полученном с использованием гранул смолы, даже в случае их плавления и небольшой деформации гранулы остаются в диспергированном состоянии. Более того, даже в случае объединения в более крупные частицы гранулы остаются в диспергированном состоянии. Поэтому в рассматриваемом случае не происходит образования сплошного покрытия.

В отличие от того, что изображено на фигурах 1 и 2, в покрытых листовых материалах с поверхностью типа «апельсиновой корки» согласно изобретению граница раздела между нижним и внешним слоем покрытия нарушена в связи с турбулентностью, вызванной во время сушки нагреванием, однако в этом случае, по существу, сохраняется целостность структуры.

Согласно известным способам уровня техники с применением гранул смолы термореактивный связующий материал смешивают с гранулами термопластичной смолы, сродство между такими смолами невелико (поскольку необходимы два компонента, которые не растворяются друг в друге) и велика вероятность образования дефектов в покрытии на листовом материале.

В отличие от этого в покрытии листового материала согласно изобретению термореактивная смола может использоваться как в верхнем, так и в нижнем слоях. При регулировке поверхностного напряжения слоев до разной величины они могут содержать одинаковую смолу. Поэтому взаимная адгезия верхнего и нижнего слоев пленочного покрытия близка к адгезии одного слоя. Поскольку согласно изобретению сушка слоев проводится одновременно, предполагается высокая способность к поперечному сшиванию смол, содержащихся в верхнем и нижнем слоях.

Согласно изобретению может использоваться подложка без каких-либо конкретных ограничений. Можно использовать листовой материал из металла, бумаги, древесины, фанеры и т.п., а также из полипропилена (РР), полиэтилентерефталата (PET) или других смол.

Примерами металлического листа могут служить стальной лист, алюминиевый лист, лист из нержавеющей стали, титановый лист, медный лист и т.п. Примерами стальных листовых материалов могут служить стальной лист холодной прокатки, стальной лист горячей прокатки, оцинкованный стальной лист, отожженный и оцинкованный стальной лист, стальной лист с гальваническим железо-цинковым покрытием, стальной лист с гальваническим цинк-алюминиевым покрытием, стальной лист с алюминиевым покрытием, стальной лист с хромовым покрытием, стальной лист с никелевым покрытием, стальной лист с никель-цинковым покрытием, стальной лист с оловянным покрытием и т.п.

При необходимости металлический лист может быть подвергнут предварительной обработке. Такая обработка включает промывку холодной водой, промывку горячей водой, травление, щелочное обезжиривание, шлифование, полирование, хроматирование, обработку фосфатом цинка, снятие композитной оксидной пленки, другие нехроматные обработки и т.п. Такие обработки могут проводиться отдельно или совместно перед нанесением покрытия. Условия обработки перед нанесением покрытия могут быть выбраны соответствующим образом.

Слои покрытия согласно изобретению (нижний слой и внешний слой) необходимы для обеспечения таких характеристик, как обрабатываемость, твердость, стойкость к травлению, химическая стойкость и др. Примерами смол для нанесения покрытий могут служить полиэфирная смола, акриловая смола, уретановая смола, винилхлоридная смола, фторполимерная смола и т.п. В зависимости от задачи может выбираться соответствующая комбинация смол для внешнего/нижнего слоев покрытия. Предпочтительно использовать полиэфирную смолу, поскольку она обладает превосходной обрабатываемостью и хорошо сбалансированной твердостью, устойчивостью к травлению и другими свойствами.

В качестве сшивающих агентов, применяемых в покрытиях, могут использоваться меламиновая смола, аминопласты, такие как бензогуанаминовая смола или изоцианатная смола, которые характеризуются превосходным балансом обрабатываемости и других свойств.

Растворители, используемые для нанесения покрытий, не имеют особых ограничений. Могут использоваться любые растворители. Выбирают такие растворители, которые не оказывают отрицательного влияния на растворимость смол. Тип и количество растворителя могут выбираться с учетом вязкости и эффективности во время нанесения покрытия.

Покрытия верхнего и нижнего слоя могут иметь любой цвет. В некоторых случаях для придания цвета могут использоваться окрашивающие агенты. Верхнее и нижнее покрытия могут иметь одинаковый или различные цвет. При создании верхнего/нижнего слоев одинакового цвета покрытия используют таким образом, чтобы цветовой контраст покрытий при формировании одного слоя загущением верхнего/нижнего слоев имел значение 1,0 или менее в соответствии с JIS 8730-6,1.

Если общая толщина покрытия после сушки верхнего и нижнего слоев составляет 5 мкм или более, то облегчается образование поверхности типа «апельсиновой корки». Более предпочтительно, чтобы общая толщина после сушки составляла 8 мкм или более. Верхний предел общей толщины после сушки не является критическим, однако, если толщина покрытия слишком велика, его сушка потребует значительного времени, поэтому с позиции экономики и производительности процесса предпочтительная толщина покрытия должна составлять 50 мкм или менее.

При необходимости на металлический лист можно наносить другое покрытие, проводить его отверждение и сушку с образованием дополнительного покрытия и после этого формировать нижний и внешний слои согласно изобретению. Тип дополнительного покрытия не имеет конкретных ограничений; в качестве примеров можно отметить покрытие на основе полиэфирной смолы, эпоксидной смолы, уретановой смолы, акриловой смолы и т.п. Выбранное покрытие наносят с помощью валиков, методом струйного полива, валковой машиной, с помощью электростатического устройства, щетки, устройства с ракельным ножом, матричного устройства и т.п. с получением покрытия необходимой толщины, после чего проводят отверждение и сушку при обычной температуре или в сушильном шкафу, с помощью индукционной нагревательной печи, электропечи ближнего инфракрасного нагрева, электропечи далекого инфракрасного нагрева, лучевой отверждающей печи и т.п. с получением дополнительного пленочного слоя.

При необходимости в дополнительное покрытие вводят известный пигмент или добавку. Такое покрытие может иметь любую толщину, однако на металлическом листе предпочтительная толщина предварительного покрытия составляет 1-30 мкм, особенно 3-12 мкм в расчете на сухое покрытие. Условия сушки могут выбираться в соответствии с желаемым типом и свойствами получаемого покрытия, однако обычно сушку проводят в сушильном шкафу или индукционной нагревательной печи, электропечи ближнего инфракрасного нагрева и т.п. при максимальной температуре 150-240°С в течение около 10-200 секунд. Дополнительное покрытие может не наноситься, может представлять собой однослойное или многослойное покрытие.

Лист с покрытием согласно изобретению должен иметь покрытие, внешняя поверхность которого описывается кривой отфильтрованной осевой волнистости (Wca) в интервале 0,35 мкм≤Wca≤1,25 мкм и средним расстоянием между локальными пиками на кривой отфильтрованной осевой волнистости (Wc-sm) в интервале 2800 мкм≤Wc-sm≤12500 мкм. Если значение Wca меньше 0,35 мкм, образуется исключительно гладкое покрытие и независимо от значения Wc-sm теряется ощущение «апельсиновой корки». С другой стороны, при Wca более 1,25 мкм образуется слишком грубое покрытие и теряется ощущение гладкой поверхности. Если значение Wc-sm меньше 2800 мкм, ощущение «апельсиновой корки» слишком сильное, а при Wc-sm более 12599 мкм ощущение «апельсиновой корки» теряется.

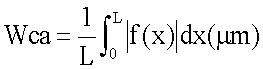

Термин «кривая отфильтрованной осевой волнистости (Wca)» относится к значению, определяемому следующим ниже уравнением при исключении коротковолновых компонентов неровности поверхности из кривой, описывающей поперечное сечение, выборки из полученной кривой части измеренной длины L в осевом направлении и обозначения средней линии выборки как ось X и обозначения увеличения волны в вертикальном направлении как ось Z, причем зависимость z=f(x) описывается следующим уравнением:

К коротковолновым компонентам неровности поверхности относят волны, которые имеют размер менее 80 мкм (отсечка 80 мкм).

Термин «среднее расстояние между локальными пиками на кривой отфильтрованной осевой волнистости (Wc-sm)» относится к значению, определяемому следующим ниже уравнением при удалении коротковолновых компонентов неровности поверхности из кривой, описывающей поперечное сечение с отсечкой 80 мкм, выборки из полученной кривой (кривая отфильтрованной осевой волнистости) части измеренной длины L, определяющей расстояние от точки пересечения, охватывающий отрезок средней линии от пика до впадины (пересечение с основной линией) до точки пересечения следующего пика как Smi при общем числе интервалов N:

При измерениях, касающихся кривой отфильтрованной осевой волнистости (Wca) и среднего расстояния между локальными пиками на кривой отфильтрованной осевой волнистости (Wc-sm) использовали среднее значение для образцов, отобранных из пяти произвольных позиций.

Согласно изобретению одним из важнейших параметров является форма границы раздела между внешним и нижним слоем покрытия. Для формирования поверхности типа «апельсиновой корки» необходимо контролировать форму границы раздела, которая должна быть волнистой.

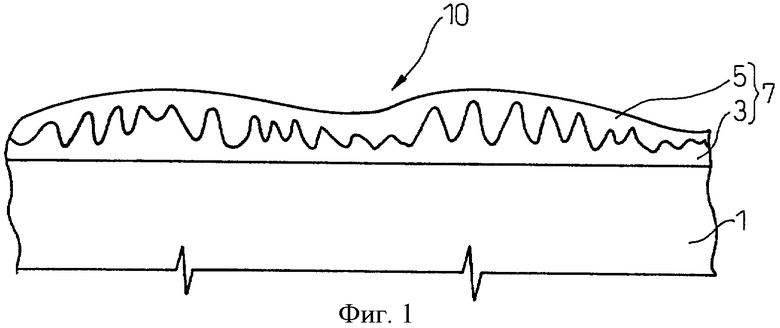

Как следует из фигуры 4, в том случае, когда кривая волнистости W, полученная при исследовании волнистой границы раздела между внешним слоем пленочного покрытия 43 и его нижним слоем 41 в поперечном сечении, удовлетворяет следующим требованиям:

(1) включает большие волны с площадями G в пределах А≤0,8 В (на фиг.4 показано заштрихованной площадью), причем расстояние между внешней поверхностью S покрытия и границей раздела кривой волнистости W обозначено как «А», а средняя толщина внешнего слоя 43 покрытия обозначена как «В»;

(2) имеет среднее расстояние между большими волнами (соответствующее расстоянию между точками максимальных высот соседних больших волн, указанных на фигуре как X1 и Х2), равное 750 мкм или менее, то формируется хорошая поверхность типа «апельсиновой корки».

Если в поперечном сечении покрытия не зарегистрировано больших волн, то возможность формирования хорошей поверхности типа «апельсиновой корки» сомнительна. В том случае, когда среднее расстояние между большими волнами превышает 750 мкм, уменьшается конвекция внутри покрытия в ходе его нагревания и сушки и вследствие этого формирование покрытия типа «апельсиновой корки» становится маловероятным.

Независимо от того, удовлетворяет или нет кривая волнистости поперечного сечения границы раздела приведенным выше условиям, она должна оцениваться следующим образом:

(a) из любых участков листа покрытием отбирают пять образцов длиной 3 мм;

(b) исследуют поперечное сечение отдельных образцов и для расчета средних расстояний между большими волнами используют следующую методику:

(1) измеряют среднюю толщину В внешнего слоя покрытия и рассчитывают параметр 0,8 В. В качестве средней толщины используется значение, рассчитанное из отношения массы покрытия к 1 м2 общей площади и плотности покрытия,

(2) расстояние А между поверхностью внешнего слоя покрытия и кривой волнистости границы раздела сравнивают с величиной 0,8 В с целью определения площадей больших волн,

(3) среди площадей больших волн выбирают одну точку, ближайшую к внешнему слою покрытия. Измеряют расстояния X1, X2 между соседними большими волнами, начиная с выбранной точки,

(4) для каждого образца находят среднее значение расстояния между большими волнами,

(5) среднее расстояние между большими волнами для всех образцов используют в качестве среднего расстояния между большими волнами листового материала с покрытием.

Точная природа механизма образования поверхности типа «апельсиновой корки» не ясна, однако может быть предложен следующий механизм.

В процессе сушки благодаря тем или иным причинам во внешнем слое пленочного покрытия формируются участки с высоким и низким поверхностным натяжением. На участках с высоким поверхностным натяжением покрытие натягивается и происходит образование рельефных форм. В результате образования рельефных форм проявляется различие в скорости испарения растворителя в зависимости от положения на поверхности. Вследствие этого возникает перепад температур. На покрытии происходит явление конвекции. Конвекция приводит к различным концентрациям растворителя на различных участках покрывающей пленки. В результате возникают участки с различным поверхностным натяжением. Благодаря таким различиям в поверхностном натяжении возникает дополнительный рельеф. Комбинация описанных явлений приводит к формированию поверхности в виде «апельсиновой корки».

Согласно изобретению для получения листового материала с покрытием, поверхность которого имеет вид «апельсиновой корки», необходимо сформировать, по меньшей мере, верхний и нижний, т.е. два слоя покрытия во влажном состоянии и одновременно сушить их нагреванием. Способ нанесения покрытия для формирования слоев покрытия может представлять собой нанесение влажного покрытия на влажное покрытие с использованием устройства для нанесения покрытия поливом, устройства для нанесения покрытия валиком или метод одновременного нанесения многослойного покрытия с использованием скользящего устройства для нанесения покрытия поливом. Последний способ является наиболее предпочтительным.

Согласно способу изобретения в покрытие, формирующее внешний слой, можно примешивать два или несколько поверхностно-активных веществ с различным поверхностным напряжением. Такой прием позволяет получить улучшенную поверхность типа «апельсиновой корки». Причина этого не совсем ясна, но полагают, что поверхностно-активные вещества с различным поверхностным натяжением обеспечивают разную скорость испарения растворителя с поверхности покрытия и индуцируют описанное выше явление конвекции.

В качестве поверхностно-активного вещества можно использовать вещества на основе акриловой смолы, кремния, фтора, углеводородов и т.п. Могут использоваться вещества других типов при условии наличия поверхностной активности. Поверхностно-активные вещества включают пеногасители, выравниватели, диспергенты, смазывающие вещества, вспениватели и другие вспомогательные средства, соответствующие различным целям применения. Могут использоваться любые из перечисленных выше материалов. Предпочтительная концентрация поверхностно-активного вещества в покрытии составляет 0,4 мас.% или менее. При концентрации выше 0,4 мас.% производительность нанесения покрытия слишком низкая. Так, например, при нанесении покрытия методом полива может быть легко нарушена стабильность процесса, тогда как при нанесении покрытия валиком, помимо поверхности типа «апельсиновой корки», становятся заметными такие дефекты, как полосатость (полосатые участки, расположенные практически параллельно направлению нанесения покрытия, см. Journal of the Jupan Society of colour Material, vol.73, no.9, p.461).

Для регулирования поверхностного натяжения можно изменять тип растворителя, используемого для нанесения покрытия. Так, например, N-метилпирролидон обладает высоким поверхностным натяжением, порядка 42 мН/м, тогда как этоксиэтилпропионат обладает поверхностным натяжением порядка 27 мН/м, а ксилол - около 32 мН/м.

Также можно использовать в качестве покрытия, формирующего внешний слой, покрытие с поверхностным натяжением, максимальное и минимальное значение которого отличается на 2 мН/м или более при измерении пять раз с получением хорошей поверхности типа «апельсиновой корки». Причина этого не ясна, но в качестве примерного объяснения можно предложить следующее.

Результаты многократного измерения поверхностного натяжения могут существенно отличаться друг от друга, что указывает на то, что микроскопические неровности оказывают заметное влияние на поверхностное натяжение покрытия. Если микроскопические неровности проявляются в поверхностном натяжении покрытия, формирующего внешний слой, полагают, что это инициирует упомянутое выше явление конвекции во внешнем слое покрытия в процессе сушки и формирование хорошей поверхности типа «апельсиновой корки».

Для создания хорошей поверхности типа «апельсиновой корки» предпочтительно пять раз непрерывно измерять поверхностное натяжение и чтобы разность в максимальном и минимальном значении измеряемой величины составляла 2 мН/м или более. Если указанная разность меньше 2 мН/м, то в некоторых случаях не удается получить хорошую поверхность в виде апельсиновой корки. Верхний предел разности максимального и минимального значений поверхностного натяжения не имеет решающего значения, однако в области значений выше 10 мН/м высока вероятность того, что покрытие будет недостаточно перемешано, поэтому предпочтительно работать в области значений порядка 10 мН/м или менее. Для оценки поверхностного натяжения покрытия можно измерять значение статического поверхностного натяжения при 20°С с использованием метода растяжения платинового кольца.

Согласно изобретению для формирования хорошей типа «апельсиновой корки» поверхности также можно регулировать поверхностное натяжение внешнего слоя покрытия и нижнего слоя покрытия. Для формирования хорошей поверхности типа «апельсиновой корки» важно, чтобы абсолютное значение разности поверхностного натяжения δа покрытия внешнего слоя и поверхностного натяжения δb покрытия нижнего слоя имело величину в интервале 0,1 мН/м≤|δа-δb|≤5,0 мН/м. Если разность значений поверхностного натяжения меньше 0,1 мН/м, то даже при наличии явления конвекции в пленке неравномерности в поверхностном натяжении покрытия могут быть значительными, что затрудняет формирование поверхности типа «апельсиновой корки». Если рассматриваемое значение составляет более 5,0 мН/м, то большая разность поверхностного натяжения в системе верхний/нижний слой будет способствовать обратной стабилизации границы раздела между внешним и нижним слоями покрытия, подавлять конвекцию через верхний/нижний слои и затруднять образование поверхности в виде апельсиновой корки.

Согласно изобретению в ходе отверждения покрывающей смолы при нагревании и сушке покрытия части верхнего (внешнего) и нижнего слоя покрытия способны к перегруппировке, что приводит к конвекции и образованию границы раздела между верхним/нижним слоями волнистой структуры и обеспечивает формирование хорошей поверхности в виде апельсиновой корки. Для реализации такого механизма формирования поверхности типа «апельсиновой корки» разность между поверхностными натяжениями в системе верхний/нижний слои должна иметь значения в указанных выше интервалах.

В качестве метода регулирования поверхностного натяжения покрытия в указанных выше интервалах могут использоваться метод изменения типа добавок к покрытию (например, выравниватели, поверхностно-активные вещества и т.п.) и их количества, метод изменения типа и количества растворителя и т.п. Так, например, при добавлении поверхностно-активного вещества в покрытие для регулирования его поверхностного натяжения предпочтительная концентрация поверхностно-активного вещества в покрытии, как отмечалось выше, должна составлять 0,4 мас.% или менее.

Способность к истечению верхнего/нижнего слоев покрытия тем выше, чем ниже их вязкость, и в этом случае легче формируется поверхность в виде «апельсиновой корки». Вязкость покрытия регулируется в интервале 0,2-1,0 Па·с, предпочтительно 0,5-1,0 Па·с. Вязкость покрытия может регулироваться изменением количества растворителя или его природы. Для регулирования вязкости могут использоваться загустители или другие добавки. Их применение может осуществляться известным способом.

Помимо разъясненного выше регулирования условий нанесения покрытия, другим важным фактором формирования поверхности в виде «апельсиновой корки» являются условия нагревания и сушки пленочного покрытия.

Согласно изобретению метод нагревания не имеет конкретных ограничений. В соответствии с природой конечного продукта может использоваться инфракрасное излучение, горячий воздух, ультразвуковой нагрев, индукционный нагрев и т.п.

Однако с учетом явления конвекции при нанесении покрытия для повышения производительности процесса выгодно осуществлять нагревание со стороны подложки. При нагревании со стороны поверхности покрытия, даже несмотря на существование явления конвекции, скорость нагрева не может быть столь высокой, как при нагревании со стороны подложки. С этой точки зрения при использовании металлической подложки предпочтительно применять индукционный нагрев, нагревание электрическим током, ультразвуковой нагрев или другие методы нагревания и сушки со стороны внутренней поверхности покрытия (сторона подложки). При быстром нагреве со стороны подложки легче формировать поверхность в виде «апельсиновой корки».

Скорость нагревания металлической подложки специально не лимитируется, однако в общем случае она составляет 1-20°С/с. При скорости нагрева менее 1°С/с понижается производительность, тогда как при скорости выше 20°С/с возникают проблемы, связанные с вздутием покрытия.

Изобретение дополнительно иллюстрируется следующими примерами. При этом необходимо подчеркнуть, что изобретение не ограничивается представленными примерами.

Пример 1

Стальные листы, покрытые цинком в количестве 60 г/м2, подвергали безхроматной обработке (Nichon Parkerizing CTE236) в качестве первичной обработки для получения подложек.

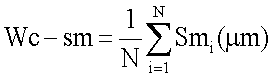

Такие подложки формировали с использованием покрытий А-1 - А-21 согласно изобретению, указанных в Таблице 1 и Таблице 2 (среди них покрывающие пленки А-11 - А-14 служат сравнительными примерами). Покрывающие пленки состояли из внешних (верхних) слоев со средней толщиной в сухом состоянии 10 мкм и нижних слоев со средней толщиной в сухом состоянии 12 мкм. Верхние слои формировали с использованием покрытий на основе полиэфирной смолы FLC7000 (выпускаемой Japan Fine Coatings, цвет беж) в качестве основы, тогда как нижние слои формировали с использованием покрытий из полиэфирной смолы (выпускаемой Japan Fine Coatings, цвет беж, температура стеклования 12°С) в качестве основы, применяя метод нанесения влажного слоя на влажный слой с использованием устройства для нанесения покрытия поливом или метод одновременного нанесения многослойного покрытия с использованием системы для нанесения покрытия поливом с движущимся питателем. Были получены одинаковые результаты, не зависящие от метода нанесения покрытия.

Верхний/нижний слои покрытия смешивали с различными добавками с целью изменения их поверхностного натяжения. Использовали следующие добавки:

- Polyflow S: поверхностно-активное вещество, выпускаемое Kusumoto Chemicals

- не содержащий кремния выравниватель (S): поверхностно-активное вещество, выпускаемое Kusumoto Chemicals;

- BYK-141: Si-содержащий пеногаситель, выпускаемый BYK;

- BYK-080: Si-содержащий пеногаситель, выпускаемый BYK;

- BYK-065: Si-coдержащий пеногаситель, выпускаемый BYK;

- BYK-057: не содержащий Si пеногаситель, выпускаемый BYK;

- BYK-055: не содержащий Si пеногаситель, выпускаемый BYK;

- BYK-053: не содержащий Si пеногаситель, выпускаемый BYK;

- BYK-077: не содержащий Si пеногаситель, выпускаемый BYK;

- Si-содержащий выравниватель: выпускаемый BYK.

Верхние слои покрытия, если не оговорено особо, содержат 0,2 мас.% Polyflow S, тогда как нижние слои покрытия содержат добавки в количествах, указанных в Таблице 1 и 2.

Верхние слои покрытия и нижние слои содержат одинаковые количества смол, сшивающих агентов и пигментов. Если не указано особо, то в качестве растворителя использовали ксилол/Sorbesso 150 (в массовом соотношении 1/1). В образцах А-13 - А-16 в нижних слоях покрытия поверхностные натяжения изменяли без добавления каких-либо веществ путем изменения типа растворителя. Условия нагрева и сушки слоев покрытия в сушильном шкафу составляли: максимальная температура металла 230°С, длительность сушки 70 секунд.

Значения поверхностных натяжений покрытий и абсолютные значения разностей поверхностных натяжений верхнего и нижнего слоев покрытий представлены в Таблице 1 и 2 совместно с указанием на формирование поверхности типа «апельсиновой корки» на покрытиях после нагревания и сушки (формирование покрытия с поверхностью в виде апельсиновой корки оценивалось индексом «А», отсутствие поверхности типа «апельсиновой корки» оценивалось индексом «С»).

Выяснено, что в результате регулирования абсолютного значения |δа-δb|, разности поверхностных натяжений верхнего и нижнего слоев покрытий может быть сформирована поверхность в виде «апельсиновой корки». Если |δа-δb| больше 5,0 мН/м (пример сравнения, покрытия А-11 - А-14), то граница раздела между слоями покрытия стабилизируется, в результате чего происходит лишь частичное формирование поверхности типа «апельсиновой корки». Более того, если 5а и 5b имеют одинаковые значения (А-21), то поверхность типа «апельсиновой корки» не образуется или становится неявной.

Пример 2

На оцинкованные стальные листы, полученные в Примере 1, наносили покрытия А-1 - А-10, описанные в Примере 1, с целью приготовления образцов для испытаний и покрытия В-1 - В-5 из примеров сравнения, приведенных ниже, с получением образцов для испытаний.

(1) покрытие В-1

Готовили подложку (высушенную) с нижним слоем из полиэфирной грунтовочной смолы толщиной 5 мкм, после чего наносили покрытие из смеси полиэфирной смолы с температурой стеклования 12°С, бутилированной меламиновой смолы, взятых в массовом соотношении 85/15, и гранул полиэфирной смолы (размер частиц 40 мкм) в количестве 10% и смесь сушили с использованием высокочастотной индукционной нагревательной печи при максимальной температуре металла 230°С. Толщина сухого верхнего слоя, содержащего гранулированную смолу, составила 15 мкм.

(2) покрытие В-2

Следовали методике, описанной для В-1, за исключением того, что использовали полиэфирную смолу с температурой стеклования 35°С.

(3) покрытие В-3

Следовали методике, описанной для В-1, за исключением того, что гранулы полиэфирной смолы не использовали.

(4) покрытие В-4

Следовали методике, описанной для В-1, за исключением того, что использовали гранулы смолы размером 10 мкм, количество которых составляло 12%.

(5) покрытие В-5

Следовали методике, описанной для В-1, за исключением того, что гранулы смолы добавляли в количестве 2%.

Для каждого покрытия измеряли значения Wca и Wc-sm с использованием Тоуо Seiki системы для измерения параметров поверхности "Surfcom", проводя измерения при следующих условиях: длина зоны измерения 25 мм, отсечка 80 мкм, скорость измерения 0,5 мм/с.

Сопротивление царапанию (твердость по Моосу) оценивали, прижимая пальцем почтовую карточку к поверхности пленочного покрытия с силой около 5 кг, передвигая ее назад и вперед по поверхности покрытия 30 раз, после чего визуально оценивали степень царапания поверхности покрытия. Заметное появление царапин оценивали индексом «С», почти полное отсутствие царапин - «А», а небольшое количеством царапин оценивали индексом «В».

Обрабатываемость оценивали с помощью теста на Т-изгиб при 20°С, исследуя гнутую часть покрытия с помощью 10-кратной лупы с целью обнаружения граничного значения Т, при котором не образуются царапины. Так, например, когда 2Т изгибание приводит к образованию царапин, а 3Т изгибание не приводит к появлению царапин, оценкой такого случая будет 3Т.

Глянец оценивали по отражательной способности (%) поверхности покрытия от зеркальной поверхности под углом в 60°.

Полученные результаты представлены в Таблице 3 совместно с величинами расстояний между большими волнами по границе раздела верхнего и нижнего слоев по поперечному сечению покрытия, а также визуальными оценками внешнего вида.

Покрытия В-1, В-2, В-4 и В-5 из примеров сравнения, включающие гранулы, имели низкие оценки обрабатываемости или сопротивления царапанию. На покрытии В-3, не включающем гранулы, не происходит формирования поверхности типа «апельсиновой корки».

Пример 3

На оцинкованные стальные листы, полученные в Примере 1, наносили покрытия А-3 и А-9, упомянутые в Примере 1, и с помощью устройства для нанесения покрытия поливом формировали нижние слои толщиной 10 мкм и верхние слои толщиной 12 мкм, которые далее сушили с использованием индукционной нагревательной печи и сушильного шкафа, меняя условия нагревания. Использовали такие условия нагревания, которые обеспечивали нагревание образцов от обычной температуры (около 20°С) до максимальной температуры металла, порядка 230°С, при этом использовали следующие значения скоростей нагрева (средняя скорость нагревания до 230°С):

I:1,0°С/сек

II: 2,5°С/сек

III: 4,0°С/сек

IV: 5,5°С/сек

V: 20°С/сек

Изучали вид поверхности пленочных покрытий после термообработки. При формировании хорошей поверхности в виде апельсиновой корки ей присваивался индекс «А», если такая поверхность отсутствовала, то результат оценивали как «С». Полученные результаты представлены в Таблице 4.

Как следует из данных таблицы 4, при использовании индукционного нагрева может быть увеличена производительность процесса и обеспечен хороший контроль формирования поверхности в виде апельсиновой корки. В каждом примере использования индукционного нагрева дефекты, связанные с вздутием в результате плохого удаления растворителя с покрытия, не наблюдаются.

Пример 4

На оцинкованные стальные листы, полученные в Примере 1, наносили покрытия А-22 - А-24 согласно изобретению, представленные в Таблице 5 (покрытие А-25 относится к примеру сравнения). Покрытия готовили по методике примера 1 за исключением того, что использовали добавки, указанные в Таблице 5. При приготовлении покрытий в них вводили специальные добавки, после чего с помощью высокоскоростного диспергатора (Toyo Seiki paint shaker Model SCD) смеси перемешивали в течение 15 минут со скоростью 2000 об/мин.

Измерения поверхностных натяжений сразу после приготовления верхних покрытий проводили после интенсивного перемешивания и выстаивания в течение 20 минут. Измерения поверхностных натяжений покрытий после выстаивания в течение одного дня и после выстаивания в течение месяца проводили после применения высокоскоростного диспергатора для интенсивного перемешивания системы со скоростью 2000 об/мин в течение 5 минут и выстаивания в течение 20 минут. Следует отметить, что в ходе измерения поверхностных натяжений покрытий использовали динометр BYK, предназначенный для измерения значений статических поверхностных натяжений при 20°С методом натяжения платинового кольца.

При пятикратном измерении поверхностного натяжения покрытия обычная разность (разброс) между максимальным и минимальным значением составляет не более 0,05 мН/м, однако для покрытия (А-22), используемого в изобретении, значение указанной разности составляет 2,8 мН/м. Поскольку верхний и нижний слои имеют одинаковые поверхностные натяжения, в общем случае, поверхность в виде апельсиновой корки не образуется, но если изменение поверхностного натяжения для верхнего слоя составляет 2 мН/м или более, достигается внешний вид апельсиновой корки.

При хранении таких покрытий происходит постепенное уменьшение поверхностного натяжения. После хранения в течение одного дня (А-23) изменение поверхностного натяжения все еще составляет 2,1 мН/м и при этом сохраняется внешний эффект апельсиновой корки. Однако при хранении в течение одного месяца (А-24) изменение поверхностного натяжения составляет 1,5 мН/м и эффект апельсиновой корки не проявляется.

Листовой материал с покрытием согласно изобретению может широко использоваться в областях, в которых требуется красивый вид внешней поверхности изделия и соответствующее восприятие его дизайна, например в области производства строительных материалов, домашних электрических приборов, товаров ежедневного спроса и автомобилей. Листовой материал с покрытием согласно изобретению сохраняет красивый внешний вид с поверхностью типа «апельсиновой корки» и при этом покрытие не повреждается даже после придания подложке формы после нанесения покрытия. Поэтому металлические листы с предварительным покрытием имеют большое будущее.

Более того, эффект «апельсиновой корки» часто проявляется при нанесении покрытий спеканием порошка или формирования электростатического покрытия и таким образом имеется хороший шанс использования способа согласно изобретению в качестве альтернативы существующим методам.

Изобретение относится к листовому материалу с покрытием, включающему металлические листы с покрытием с поверхностью в виде апельсиновой корки, характеризующиеся хорошей обрабатываемостью и высокой твердостью по Моосу. Листовой материал с покрытием характеризуется кривой отфильтрованной осевой волнистости (Wca), описывающей внешнюю поверхность пленки в интервале 0,35 мкм≤Wca≤1,25 мкм и средним расстоянием между локальными пиками на кривой отфильтрованной осевой волнистости (Wc-sm) в интервале 2800 мкм≤Wc-sm≤12500 мкм. Листовой материал также характеризуется наличием границы раздела между внешним слоем пленки и ее нижним слоем, имеющей волнистую структуру. Предпочтительный листовой материал с покрытием удовлетворяет следующим условиям: кривая волнистости W, выявленная при исследовании поверхности раздела между внешним слоем покрытия и его нижним слоем в поперечном сечении, содержит большие волны в области А≤0,8 В, где А - расстояние между внешней поверхностью S покрытия и границей кривой волнистости W, а В средняя толщина пленки внешнего слоя покрытия, и характеризуется средним расстоянием между большими волнами не более 750 мкм. Техническим результатом изобретения является улучшение производительности нанесения покрытия, расширение выбора покрытия, снижение себестоимости продукции. 2 н. и 15 з.п. ф-лы, 4 ил.

1. Листовой материал с покрытием, обладающий отличной обрабатываемостью и высокой твердостью по Моосу, отличающийся наличием покрытия, внешняя поверхность которого описывается кривой отфильтрованной осевой волнистости (Wca) в интервале 0,35 мкм≤Wca≤1,25 мкм со средним расстоянием между локальными пиками на кривой отфильтрованной осевой волнистости (Wc-sm) в интервале 2800 мкм≤Wc-sm≤12500 мкм, а также наличием границы раздела между внешним слоем покрытия и его нижним слоем, имеющей волнистую структуру, причем кривая волнистости на границе раздела между внешним слоем покрытия и его нижним слоем в поперечном сечении удовлетворяет следующим условиям:

(i) кривая включает большие волны, определяемые площадями с соотношением А≤0,8 В, где А - это расстояние между внешней поверхностью покрытия и кривой волнистости границы раздела, а В - это средняя толщина внешнего слоя покрытия,

(ii) среднее расстояние между большими волнами составляет 750 мкм или менее.

2. Листовой материал с покрытием по п.1, отличающийся тем, что граница раздела между внешним слоем покрытия и его нижним слоем представляет собой поверхность с непрерывной волнистой структурой.

3. Листовой материал с покрытием по пп.1-2, отличающийся тем, что внешний слой покрытия и его нижний слой состоят из термореактивной смолы одинакового цвета.

4. Листовой материал с покрытием по пп.1-2, отличающийся тем, что общая толщина внешнего слоя покрытия и его нижнего слоя в расчете на толщину сухого покрытия составляет 5-50 мкм.

5. Листовой материал с покрытием по пп.1-2, отличающийся тем, что между нижним слоем покрытия и подложкой находится один или несколько слоев покрытий.

6. Способ получения листового материала с покрытием, характеризующимся отличной обрабатываемостью и высокой твердостью по Моосу по п.1, отличающийся тем, что на подложку наносят покрытие, образующее нижний слой, и покрытие, формирующее внешний слой во влажном состоянии, с образованием покрытия и одновременной сушкой нанесенных слоев нагреванием.

7. Способ получения листового материала с покрытием по п.6, отличающийся тем, что нанесение покрытия включает формирование нижнего слоя и формирование внешнего слоя путем нанесения влажного слоя на влажный слой или одновременного нанесения многослойного покрытия.

8. Способ получения листового материала с покрытием по пп.6-7, отличающийся тем, что сушку покрытия осуществляют индукционным нагревом, электрическим нагревом или ультразвуковым нагревом.

9. Способ получения листового материала с покрытием по пп.6-7, отличающийся тем, что покрытие, формирующее внешний слой при пятикратном измерении поверхностного натяжения, характеризуется разностью между максимальным значением и минимальным значением измеряемой величины 2 мН/м или более.

10. Способ получения листового материала с покрытием по пп.6-7, отличающийся тем, что покрытие, формирующее внешний слой, содержит два или более поверхностно-активных веществ с различным поверхностным натяжением.

11. Способ получения листового материала с покрытием по пп.6-7, отличающийся тем, что абсолютное значение разности между поверхностным натяжением δа покрытия внешнего слоя и поверхностным натяжением δb покрытия нижнего слоя имеет значение в пределах 0,1 мН/м<|δа-δb|<5,0 мН/м.

12. Способ получения листового материала с покрытием по п.11, отличающийся тем, что осуществляют регулирование поверхностного натяжения внешнего слоя или поверхностного натяжения нижнего слоя покрытия путем введения добавки.

13. Способ получения листового материала с покрытием по п.12, отличающийся тем, что добавка представляет собой поверхностно-активное вещество, смешивающий растворитель или выравниватель.

14. Способ получения листового материала с покрытием по п.10, отличающийся тем, что покрытие содержит поверхностно-активное вещество в количестве 0,4 мас.% или менее.

15. Способ получения листового материала с покрытием по п.12, отличающийся тем, что покрытие содержит поверхностно-активное вещество в количестве 0,4 мас.% или менее.

16. Способ получения листового материала с покрытием по пп.6-7, отличающийся тем, что нагрев подложки проводят со скоростью нагрева 1,0-20°С/с с использованием индукционной нагревательной системы, одновременно осуществляя сушку слоев покрытия.

17. Способ получения листового материала с покрытием по пп.6-7, отличающийся тем, что вязкости покрытия, формирующего внешний слой, и покрытия, формирующего нижний слой, имеют значения в интервале 0,2-1,0 Па·с.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ производства обоев с рисунком под мрамор | 1988 |

|

SU1640258A1 |

Авторы

Даты

2010-05-10—Публикация

2006-03-10—Подача