ПРЕДПОСЫЛКИ

Внешний вид глянцевой отделки поверхности играет очень важную роль в производстве и ремонте таких изделий с поверхностной отделкой. Среди примеров отделок, используемых для создания глянцевой поверхности, автомобильная отделка и отделка для морских плащей, лаковая отделка и т.д. При нанесении такой отделки в нее попадают частицы пыли (обычно их называют «пылевыми перьями»). Обычно такие перья ухудшают эстетичный вид отделки и требуют дополнительных усилий для их удаления (удаление перьев).

В течение длительного времени класс абразивных изделий, известных как «структурированные абразивные» изделия, использовался при производстве и ремонте глянцевой отделки поверхности; например для отделки автомобилей, грузовых машин, лодок и т.д. Структурированные абразивные изделия состоят из структурированного абразивного слоя, прикрепленного к основе, как правило, в комбинации с жидкостью, например водой, содержащей ПАВ. Структурированные абразивные изделия состоят из абразивных композитов различной формы (и меньшего размера), при этом у каждого композита присутствуют абразивные частицы и связующее вещество. Во многих случаях форма композитов выбирается не случайно, а по определенной геометрии (например, в виде пирамид). Среди примеров таких структурированных абразивных изделий торговая марка «TRIZACT» производства компании 3М, Сейнт-Пол, Миннесота.

Очень часто в обычных абразивных структурированных изделиях возникает проблема прилипания, т.е. склонности абразивной поверхности прилипать к заготовке во время процесса мокрого шлифования, если не принимаются отдельные меры по устранению данной проблемы. Из-за прилипания становится сложнее контролировать процесс шлифования, т.е. требуется больше усилий для перемещения и управления обычными структурированными абразивными частицами, что приводит к возникновению ошибок в управлении любого шлифовального инструмента, на который монтируется деталь, что может, по сути, привести к повреждению заготовки (например, машины), если шлифовальный инструмент касается непредназначенной площади, например зеркала бокового вида или корпуса машины. Прилипание очень часто устраняется (неконтролируемым способом) ввиду внезапного выделения абразивного материала с поверхности шлифования. Это часто сопровождается периодом, в течение которого выделятся структурированный абразивный материал и легко скользит по поверхности заготовки, выполняя незначительное шлифование.

Структурированные абразивные изделия (например, диски) часто используются в комбинации со сжимаемой подложкой (например, пена или нетканый материал), который монтируется на инструмент (например, дисковый шлифовальщик). В таких случаях на структурированных абразивных изделиях часто присутствует граничный слой (например, зафиксированная ткань или клей), который используется для их фиксации на подложке во время использования. Сжимаемость подложки обеспечивает прилегаемость адгезивных частиц, которые способствуют шлифованию изогнутых поверхностей. В ручных структурированных абразивных изделиях (например, дисках для удаления перьев пыли), слой пены иногда добавляется в состав изделия для обеспечения прилегаемости. Но наличие сжимаемых материалов, таких как пена и нетканый материал, может привести к скольжению структурированного абразивного изделия по дефектам поверхности, например перьям пыли, и их округлению, а не удалению.

Более того, во время шлифования структурированным абразивным изделием со структурированным абразивным слоем, закрепленным на пенном слое, абразивное изделие может подвергаться воздействию чрезмерной силы, что может привести к его повреждению во время применения не по назначению. Такой преждевременный износ может быть вызван отделением абразивного слоя от пенной подложки и/или повреждением пенной подложки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С одной стороны, настоящее изобретение относится к тисненому структурированному абразивному изделию, которое состоит из:

подложки с первым и вторым основными слоями и неэластичной термопластичной пленки;

дополнительного адгезивного слоя, соприкасающегося, равнообъемного и соединяемого с первым основным слоем;

структурированного абразивного слоя, соприкасающегося, равнообъемного и соединяемого или с первой основной поверхностью подложки, или с дополнительным адгезивным слоем, в котором структурированный абразивный слой состоит из выступающих фигурных абразивных композитов, состоящих из абразивных частиц и связующего вещества, и в котором подложка и структурированный абразивный слой обеспечивают тиснение материала; и

дополнительного граничного слоя, который крепится на второй основной слой поверхности;

при этом тисненное структурированное абразивное изделие не содержит пористых или вязких компонентов.

С другой стороны, настоящее изобретение относится к способу шлифования материалов, который состоит из:

a) обеспечения структурированного тисненного абразивного изделия по настоящему изобретению;

b) обеспечения заготовки с твердым полимерным покрытием;

c) затирания части структурированного абразивного слоя полимерным слоем; и

d) смещения не менее одной заготовки и структурированного абразивного слоя касательно другого слоя для шлифования, по крайней мере, части полимерного слоя.

Помимо этого, настоящее изобретение относится к способу изготовления тисненного структурированного абразивного слоя, состоящему из:

обеспечения подложки с первым и вторым основным поверхностным слоем и неэластичной термопластичной плотной пленкой;

прикрепления адгезивного слоя, контактирующего и равнообъемного первой основной поверхности;

прикрепления структурированного абразивного слоя, контактирующего и равнообъемного адгезивному слою, в котором структурированный абразивный слой состоит из выступающих фигурных абразивных композитов с абразивными частицами и ПАВ;

тиснения подложки и структурированного абразивного слоя для получения тисненного внешнего вида подложки и структурированного абразивного слоя;

дополнительного крепления граничного слоя ко второй основной поверхности; и

и, наконец, тиснения структурированного абразивного изделия, не содержащего пористых и вязких частиц.

Еще в одном аспекте настоящее изобретение относится к способу изготовления тисненых структурированных абразивных изделий, который состоит из:

обеспечения неэластичной плотной термопластичной пленочной подложки на первой и второй поверхности;

крепления структурированного абразивного слоя к подложке, при этом структурированный абразивный слой контактирует и является равнообъемным адгезивному слою, и в котором структурированный абразивный слой состоит из выступающих фигурных абразивных композитов с абразивными частицами и ПАВ;

тиснения подложки и структурированного абразивного слоя для получения тисненного внешнего вида подложки и структурированного абразивного слоя;

дополнительного крепления граничного слоя ко второй основной поверхности; и

и, наконец, тиснения структурированного абразивного изделия, не содержащего пористых и вязких частиц.

Структурированные абразивные изделия в настоящем изобретении обладают комбинацией свойств абразивности и клейкости, благодаря чему они подходят для удаления перьев пыли с глянцевой отделки.

В данном контексте:

«Прикрепленные» - два компонента, которые не могут быть разделены.

«Характеристики тиснения» в контексте абразивного слоя или подложки относятся к характеристикам, которые проявляются в большей или меньшей степени в отношении прилегающей поверхности к абразивному слою или подложке, соответственно, и не относятся к характеристикам формы отдельных абразивных композитов.

«Тисненный» - формованный в процессе, когда рельефная поверхность инструмента прижимается к предмету под достаточным давлением, или при достаточной температуре, для отпечатывания нужной модели на данном предмете.

«Плотный» - не содержащий пустот или пор. На плотных пленках могут присутствовать отверстия с определенным интервалом.

«Неэластичный» - не восстанавливающий оригинальную форму после растяжения или удлинения не менее чем на 10%.

«Точно формованные абразивные композиты» - абразивные композиты, в которых форма определяется относительно гладкими сторонами поверхности, которые соединяются четко определенными кромками точной длины и с установленными граничными точками, заданными, например, точками пересечения разных сторон. Термины «граничный» и «ограниченный» относятся к открытым поверхностям и краям каждого абразивного композита, которые разграничивают и определяют фактическую трехмерную форму каждого абразивного композита. Эти границы просматриваются и различимы, если рассматривать разрез абразивного изделия под электронным сканирующим микроскопом. Эти границы отделяют и выделяют каждый отдельный абразивный композит от других, граничащих друг с другом вдоль одной общей границы, проходящей у их основания. В абразивном композите, который не имеет четкой формы, границы и кромки не определены четко (например, в местах проседания абразивного композита до окончания сшивания).

«Вязкий» - способный восстанавливать исходную форму или положение после сжатия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

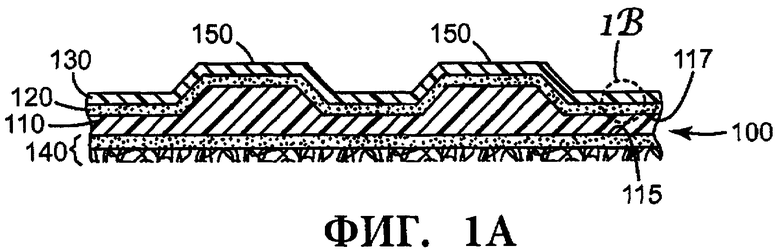

Фиг. 1А - схема вида сбоку образца тисненого структурированного абразивного изделия по одному из вариантов реализации настоящего изобретения;

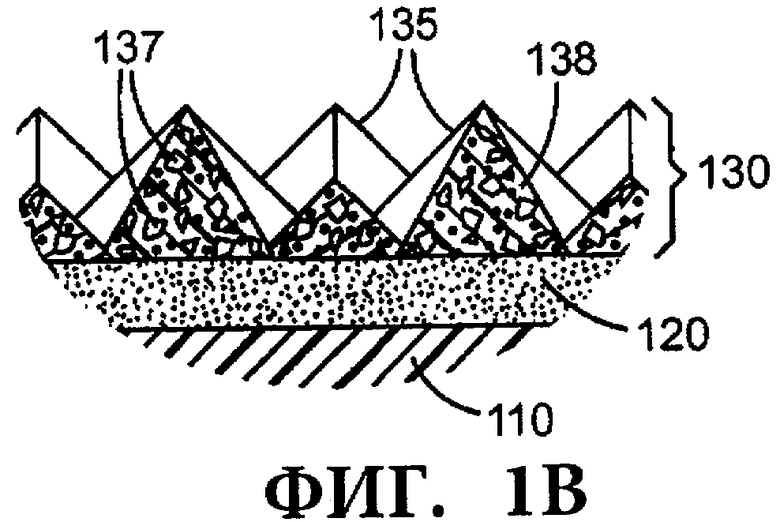

Фиг. 1В - увеличенный вид части абразивного слоя 130;

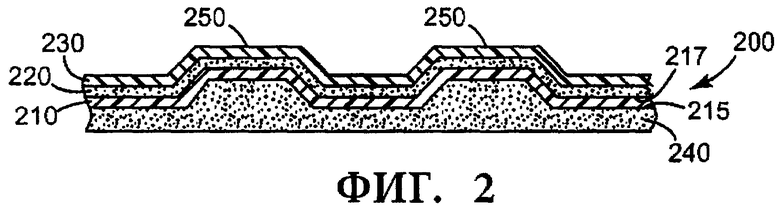

Фиг. 2 - схема, вид сбоку образца тисненого структурированного абразивного изделия по одному из вариантов реализации настоящего изобретения.

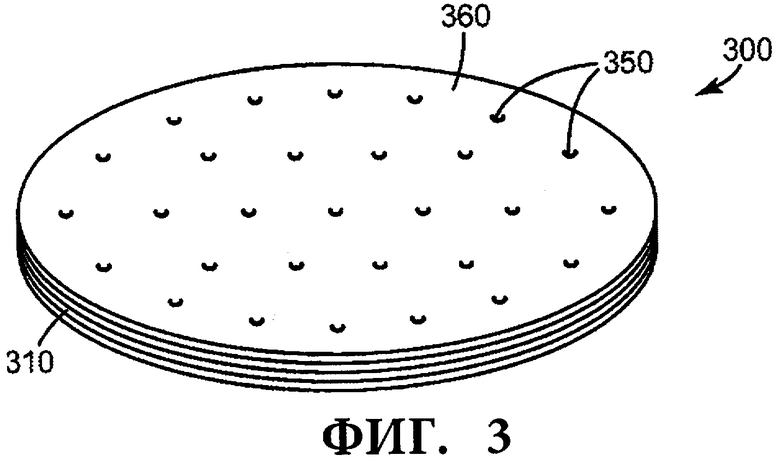

Фиг. 3 - схема, вид в перспективе образца тисненого структурированного абразивного изделия по одному из вариантов реализации настоящего изобретения;

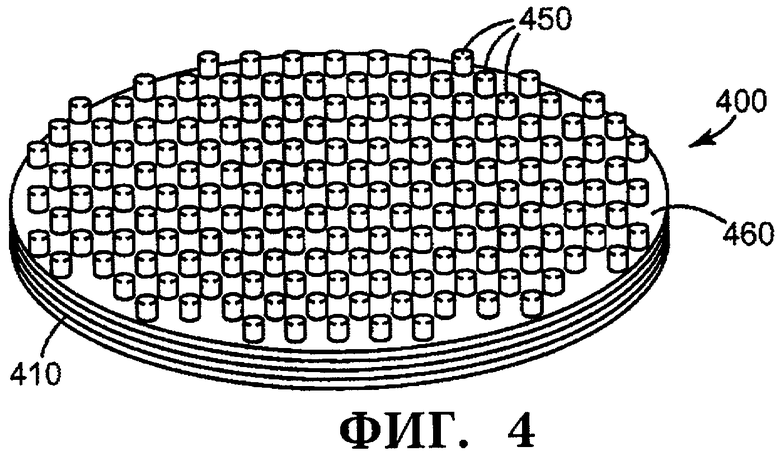

Фиг. 4 - схема, вид в перспективе образца тисненого структурированного абразивного изделия по одному из вариантов реализации настоящего изобретения; и

Фиг. 5 - схема, вид в перспективе еще одного образца тисненого структурированного абразивного изделия по одному из вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Ссылаясь на Фиг. 1А и 1В, образец тисненого структурированного абразивного изделия 100 состоит из неэластичной плотной термопластичной пленочной подложки 110, на первой и второй поверхности, 115 и 117, соответственно. Дополнительный адгезивный слой 120 контактирует, соединяется и является равнообъемным с первой основной поверхностью 117. Структурированный абразивный слой 130 контактирует, соединяется и является равнообъемным с первой основной поверхностью 117 или пленочной подложкой 110 (если отсутствует дополнительный адгезивный слой 120) или дополнительным адгезивным слоем 120 (при наличии). Структурированный абразивный слой 130 состоит из выступающих точно формованных абразивных композитов 135 (см.на Фиг.1В), состоящих из абразивных частиц 137 и связующего вещества 138. Пленочная подложка 110 и структурированное абразивное изделие обладают свойствами тиснения 150. Дополнительный граничный слой 140 наносится на вторую основную поверхность 115. Тисненое структурированное абразивное изделие 100 не содержит пористых вязких компонентов.

Другой образец тисненого структурированного абразивного изделия рассмотрен на Фиг.2. Образец тисненого структурированного абразивного изделия 200 состоит из неэластичной плотной термопластичной пленочной подложки 210, на первой и второй поверхности, 217 и 215, соответственно. Дополнительный адгезивный слой 220 контактирует, соединяется и является равнообъемным с первой основной поверхностью 217. Структурированный абразивный слой 230 контактирует, соединяется и является равнообъемным с первой основной поверхностью 217 или пленочной подложкой 210 (если отсутствует дополнительный адгезивный слой 220) или дополнительным адгезивным слоем 220 (при наличии). Структурированный абразивный слой 230 состоит из выступающих точно формованных абразивных композитов 135 (см.на Фиг.1В), состоящих из абразивных частиц 137 и связующего вещества 138. Пленочная подложка 210 и структурированный абразивный слой 230 обладают свойствами тиснения 250. Дополнительный граничный слой 240 наносится на вторую основную поверхность 215. Тисненый структурированное абразивное изделие 200 не содержит пористых вязких компонентов.

Тиснение различной формы может наноситься на абразивный слой для создания тисненых структурированных абразивных изделий согласно настоящему изобретению. В целом, структурированный абразивный слой является непрерывным, но в зависимости от масштаба тисненого изделия и его четкости абразивный слой может быть непрерывным с небольшими трещинами или большими вертикальными разрывами, образованными на стадии тиснения.

В одном варианте выполнения (см. Фиг. 3) у образца тисненого структурированного абразивного изделия 300 есть структурированный абразивный слой 360 с ямками 350, нанесенными на структурированный абразивный слой 360 и неэластичную плотную термопластичную пленочную подложку 310 (детально не рассмотрено).

В другом варианте выполнения (см. Фиг. 4) у образца тисненого структурированного абразивного изделия 400 есть структурированный абразивный слой 460 и столбики 450, нанесенные на структурированный абразивный слой 460 и неэластичную плотную термопластичную пленочную подложку 410 (детально не рассмотрено).

Еще в одном варианте выполнения (см. Фиг. 5) у образца тисненого структурированного абразивного изделия 500 есть структурированный абразивный слой 530 с волнообразной топографией, нанесенной на структурированный абразивный слой 530 и неэластичную плотную термопластичную пленочную подложку 510 (детально не рассмотрено).

По настоящему изобретению тисненые структурированные абразивные изделия не содержат вязких сжимаемых слоев, например пены. Это позволяет избежать проблемы расслаивания между вязким сжимаемым слоем и другим слоем, таким как структурированный абразивный компонент, во время процесса шлифования; проблемы, которая все чаще встречается в подобных абразивных изделиях.

Подложка представляет собой неэластичную плотную термопластичную пленку, которая состоит из термопластика-полимера, содержащего различные добавки. Среди добавок могут быть красители, технологические добавки, усилители, теплостабилизаторы, УФ-стабилизаторы и антиоксиданты. К полезным добавкам можно отнести глины, карбонат кальция, стеклянную дробь, тальк, слюду, деревянную муку и черный уголь. Подложка может быть комплексной, например, коэкструдированной пленкой с двумя или более дискретными слоями.

К полимерам-термопластикам относятся полиолефины (полиэтилен и полипропилен), полиэфиры (полиэтилен терефталат), полиамиды (нейлон-6 и нейлон-6,6), полиимиды, поликарбонаты и комбинации данных смесей.

Как правило, средняя толщина подложки составляет от 1 мил (25 микрометров) до 100 мил (2500 микрометром), хотя применяется и толщина за пределами такого диапазона. Толщина подложки может быть различной, что, в частности, зависит от самого тиснения.

Дополнительным адгезивным слоем может быть любой адгезивный материал, достаточно крепкий, чтобы выдержать адгезию адгезивного слоя к подложке во время шлифования. К подходящим адгезивам относятся горячие сплавы, адгезивы, чувствительные к давлению (латексные адгезивы или адгезивные трансферные пленки), термореактивные термопластики и клеи.

Структурный абразивный слой обычно состоит из выступающих наружу формовочных абразивных композитов, содержащих абразивные частицы и связующее вещество. В данном контексте термин «абразивный композит» относится к телу, которое содержит абразивные частицы, рассеянные в связующем веществе. Структурированный абразивный слой может быть непрерывным или прерывистым, или, например, иметь участки, на которых отсутствуют формовочные абразивные композиты. Обычно фигурные абразивные композиты располагаются на подложке по заданной модели, но это не обязательно.

Фигурные абразивные композиты могут иметь подобную форму и/или размер или комбинацию различных форм и размеров.

В некоторых вариантах исполнения, по крайней мере, часть формовочных абразивных композитов может содержать «точно формовочные» абразивные композиты. Это означает, что у фигурных абразивных композитов относительно гладкие края поверхности, которые соединяются между собой четко определенными кромками определенной длины с определенными конечными точками, заданными точками пересечения на разных сторонах. Термины «граничный» и «ограниченный» относятся к открытым поверхностям и краям каждого абразивного композита, которые разграничивают и определяют фактическую трехмерную форму каждого абразивного композита. Эти границы просматриваются и различимы, если рассматривать разрез абразивного изделия под электронным сканирующим микроскопом. Эти границы отделяют и выделяют каждый отдельный абразивный композит от других, граничащих друг с другом вдоль одной общей границы, проходящей у их основания. В абразивном композите, который не имеет четкой формы, границы и кромки не определены четко (например, в местах проседания абразивного композита до окончания сшивания).

Такие фигурные абразивные композиты могут располагаться таким образом, что их рабочая поверхность может выходить за пределы поверхности шлифования структурированного абразивного слоя.

А в абразивный композит может входить любая абразивная частица. Обычно, абразивные частицы обладают твердостью по Мосу в пределах 8 или 9. К таким абразивным композитам относится оксид алюминия, керамический оксид алюминия, белый сплавленный оксид алюминия, термообработанный оксид алюминия, оксид кремния, карбид кремния, зеленый карбид кремния, алюмоцирконий, алмаз, оксид железа, двуокись церия, нитрид бора (3), гранат, триполи, соль-гель производные абразивные частицы и их комбинации.

Как правило, средний размер абразивных частиц равен не более 1500 микрометров, хотя используется также средний размер за пределами такого диапазона. Для ремонта и отделки размер полезных абразивных частиц составляет порядка 0,1, 1, 3 или даже 5 микрометров, а также включая 35, 100, 250, 500 и даже 1500 микрометров.

Абразивные частицы рассеиваются в связующем веществе, образуя абразивный композит. Связующим веществом может быть термопластик, но, как правило, это термореактивный пластик. В качестве подходящих связующих веществ в абразивных композитах используются фенолы, аминопласты, уретаны, эпокс, акрилы, цианаты, изоцианаты, клей и их комбинации. Как правило, связующее вещество получают в процессе частичной сшивки (полимеризации) соответствующей заготовки, обычно в присутствии подходящего отвердителя (например, фотоинициатора, термического отвердителя и/или катализатора).

Связующее вещество получают из заготовки. При производстве структурированного абразивного изделия термореактивная заготовка подвергается воздействию источника тепла, который способствует выполнению полимеризации или процесса вулканизации. К источникам тепла относятся тепловая энергия и энергия излучения, т.е. пучок электронов, УФ-свет и видимый свет.

После процесса полимеризации заготовка связующего вещества конвертируется в отвержденное связующее вещество. В случае с термопластиковой заготовкой при изготовлении абразивного изделия заготовка связующего вещества охлаждается до стадии затвердевания заготовки. После затвердевания заготовки образуется абразивный композит.

Существует два основных класса термоусадочных смол: вулканизируемые и полимеризируемые. Преимущество последних заключается в том, что они уже вулканизированы под воздействием источника излучения. Полимеризируемые смолы проходят процесс полимеризации по механизму катионов или свободных радикалов. В зависимости от того, как источник энергии используется, и от химии заготовки, для ускорения полимеризации иногда используется вулканизатор, инициатор или катализатор.

К типичным заготовкам связующих веществ относятся фенольные смолы, смолы уреа-формальдегида, аминопластиковые смолы, смолы уретана, смолы меламин формальдегида, смолы цианата, смолы изоцианурата, смолы акрилата (например, акриловые уретаны, акриловый эпокс, этилен ненасыщенные компаунды, производные аминопластика с незаконченными группами альфа, бета-ненасыщенных карбонилов, производные изоцианурата с незаконченной группой акрилата и производные изоцианата с незаконченной группой акрилата), виниловые эфиры, смолы экпокса или их комбинации. Термин акрилаты относится к акрилатам и метакрилатам.

Для данного изобретения подходят фенольные смолы, обладающие хорошими термическими свойствами, наличием, относительно низкой стоимостью и легкостью в обращении. Существует два типа фенольных смол: резольные и новолачные. У резольных фенольных смол молярное соотношение формальдегида к фенолу больше или равно 1/1, как правило, в пределах 1,5:1,0-3,0:1,0. У новолачных фенольных смол молярное соотношение формальдегида к фенолу меньше или равно 1/1. Примеры промышленных фенольных смол представлены торговыми марками "DUREZ" и "VARCUM" от Occidental Chemicals Corp., Даллас, Техас; "RESINOX" Monsanto Co., Сент-Луис, Миссури; и "AEROFENE" и "AROTAP" от Ashland Specialty Chemical Co., Дублин, Огайо.

Акриловые уретаны - диакрилатные эфиры полиэфиров с окончанием -гидрокси и расширением NCO. Примеры промышленных акриловых уретанов представлены торговыми марками "UVITHANE 782" от Morton Thiokol Chemical "CMD 6600", "CMD 8400"и "CMD 8805" от UCB Radcure, Смирна, Джорджия.

Акриловые эпоксы - диакрилатные эфиры эпоксидных смол, такие как диакрилатные эфиры эпоксидной смолы бисфенола А. Примеры промышленных акриловых уретанов представлены торговыми марками "CMD 3500", "CMD 3600"и "CMD 3700" от UCB Radcure.

К этилен-ненасыщенным компаундам относятся мономерные и полимерные компаунды, которые содержат атомы углерода, водорода, кислорода и дополнительно азота и галогенов. Атомы кислорода или азота, или того и другого, обычно присутствуют в группах эфиров, эстеров, уретанов, амидов и уреа. Молекулярная масса этилен-ненасыщенных компаундов составляет менее 4000 г/моль, к ним относятся эфиры, полученные в результате реакции компаундов, содержащих группы алифатических моногидроксидов или алифатических полигидроксидов и ненасыщенных карбоксильных кислот, таких как акриловая кислота, метакриловая кислота, итаконовая кислота, кротоновая кислота, изокротоновая кислота, малеиновая кислота и т.д. Примером акриловых смол может служить метил-метакрилат, этил метакрилат стирол, дивинилбензол, винил толуол, этилен гликоль диакрилат, этилен гликоль метакрилат, гександиол диакрилат, триэтилен гликоль диакрилат, триметилолпропан триакрилат, глицерин триакрилат, пентаэритритол триакрилат, пентаэритритол метакрилат, пентаэритритол тетраакрилат и пентаэритритол тетраакрилат. К другим этилен-ненасыщенным смолам относятся: моноаллил, полиаллил и полиметаллил эфиры и амиды карбоксильных кислот, такие как диаллил фталат, диаллил адипат и N,N-диаллиладипамид. К другим азотосодержащим компаундам относятся три(2-акрилоил-оксиэтил) изоцианурат, 1,3,5-три(2-метилакрилоксиэтил)-s-триазин, акриламид, N-метилакриламид, N,N-диметилакриламид, N-винилпирролидон и N-винилпиперидон.

Аминопластовые смолы имеют, по крайней мере, одну неоконченную альфа-, бета-ненасыщенную карбониловую группу на молекулу или олигомер. К таким ненасыщенным карбонил группам могут относиться акрилаты, метакрилаты или акриламидные группы. Примерами таких материалов могут служить N-(гидроксиметил)акриламид, N,N-оксидиметиленбисакриламид, орто- и пара- акриламидометилированный фенол, акриламидометилированный фенольный новолак и их комбинации. Эти материалы далее рассмотрены в Патенте США № 4,903, 440 и 5,236,472 (оба патента принадлежат Кирку и др.).

Производные изоцианурата, имеющие не менее одной неоконченной акрилатной группы, а также производные изоцианата, имеющие не менее одной неоконченной акрилатной группы, детальнее рассмотрены в Патенте США № 4,652,274 (Ботчер и др.). В качестве примера изоцианурата можно привести триакрилат трис(гидрокси этил) изоцианурата.

У эпоксидных смол есть одна или более эпоксидных групп, которые подлежат полимеризации в результате разрыва кольца эпоксидной группы (групп). К таким эпоксидным смолам относятся мономерные эпоксидные смолы и олигомерные эпоксидные смолы. К полезным эпоксидным смолам относятся 2,2-бис[4-(2,3-эпоксипропокси) - фенил пропан] (диглицидил эфир бисфенола) и материалы под торговыми марками "EPON 828", "EPON 1004" и "EPON 1001F" от Shell Chemical Со, Хьюстон, Техас; и "DER-331"", "DER-332" и "DER-334" от Dow Chemical Со, Мидленд, Мичиган. Среди других подходящих смол: глицидил эфиры фенол формальдегид новолака, представленные под торговыми марками "DEN-431" "DEN-428" от Dow Chemical Co.

Эпоксидные смолы настоящего изобретения могут полимеризироваться с помощью катионов с добавлением подходящего катионного вулканизатора. Катионные вулканизаторы выделают кислотный источник для начала полимеризации эпоксидной смолы. Такие катионные вулканизаторы могут включать в себя соль с катионом ония и галоген, содержащий комплексный анион металла или металлоида.

В состав других катионных вулканизаторов входит соль с органометаллическим комплексным катоном и галоген, содержащий комплексный анион металла или металлоида, которые в дальнейшем рассмотрены Патенте США № 4,751,138 (Тернии и др.). Еще один пример органометаллической соли и ониевой соли рассмотрен в Патенте США № 4,985,340 (Палаццотто и др.); 5,086,086 (Браун-Весли и др.); и 5,376,428 (Палаццотто и др.). В состав других катионных вулканизаторов входит ионная соль органометаллического комплекса, в котором металл был выбран из периодической группы IVB, VB, VIB, VIIB и VIIIB, как указано в Патенте США № 5,385,954 (Палаццотто и др.).

Что касается вулканизируемых смол со свободными радикалами, в некоторых случаях предпочтительно, чтобы абразивный шлам содержал вулканизатор со свободным радикалом. Но при наличии источника энергии в виде пучка электронов, вулканизатор не всегда требуется, поскольку пучок электронов сам по себе выделяет свободные радикалы.

Примером термических инициаторов со свободными радикалами может быть бензоил пероксид или азо компаунды. Компаунды, которые выделяют источник свободных радикалов под воздействием актинического электромагнитного излучения, называются фотоинициаторами. К фотоинициаторам, которые выделяют источник свободных радикалов под воздействием ультрафиолетового света, относятся, но без ограничения, группа, состоящая из органических пероксидов, азо компаунды, хиноны, бензофеноны, нитрозо компаунды, акрил галиды, гидразоны, меркапто компаунды, пирилий компаунды, триакрилимидазолы, бисимидазолы, хлоракрилтриазины, бензоин эфиры, бензол кеталы, триоксантоны и производные ацетофенона, и их комбинации. Примеры фотоинициаторов, которые под воздействием видимого излучения выделяют источник свободных радикалов, можно найти в Патенте США № 4,735,632 (Оксман и др.). Один из подходящих фотоинициаторов для использования вместе с видимым светом представлен под торговой маркой "IRGACURE 369" от Ciba Specialty Chemicals, Территаун, Нью-Йорк.

Для усиления связи между вышеупомянутыми компаундами и абразивными частицами в шлам абразивных частиц и заготовки сшивающего вещества можно добавить силановый сшивающий агент, обычно в количестве 0.01-5% по массе, но чаще в количестве от 0.01 до 3% по весу, и еще чаще в количестве 0.01-1 % по весу, несмотря на то, что используются также другие количества, в зависимости от размера абразивных частиц. К подходящим силановым сшивающим агентам относятся, например, метакрилоксипропилсилан, винилтриэтоксисилан, винилтри(2-метоксиэтокси)силан, 3,4-эпоксициклогексилметилтриметоксисилан, гамма-глицидоксипропилтриметиоксисилан и гамма-меркаптопропилтриметоксисилан (представленные под торговыми марками «А-174», «А-151", "А 172", А-186", «А-187" и «А-189» от Witco Corp, Гринвич, Коннектикут), аллилтриэтоксислан, диаллилдихлорсилан, дивинилдиэтоксисилан и m,p-стирилэтилтриметоксисилан (представленные под торговыми марками «А0564», "D4050", "D6205" и "S1588" от United Chemical Industries, Брисло, Пенсильвания), диметилдиэтоксисилан, дигидроксидифенилсилан, триэтоксисилан, триметоксисилан, триэтоксисиланол, 3-(2-аминоэтиламино)пропилтриметоксисилан, метилтриметоксисилан, винилтриацетоксисилан, метилтриэтоксисилан, тетраэтил ортосиликат, тетраметил ортосиликат, этилтриэтоксисилан, амилтриэтоксисилан, этилтрихлорсилан, амилтрихлорсилан, фенилтрихлорсилан, фенилтриэтоксисилан, метилтрихлорсилан, метилдихлорсилан, диметилдихлорсилан, диметилдиэтоксисилан и их смеси.

Структурированные абразивные изделия, подходящие для тиснения, получают в процессе формования шлама абразивного зерна и отвердевающей или полимеризируемой заготовки вышеупомянутой связующей смолы (то есть заготовки связующего вещества), связывающей шлам с подложкой (или, при наличии, с дополнительным адгезивным слоем), и вулканизирующего заготовку связующего вещества (например, под воздействием источника энергии) так, что в полученном структурированном абразивном изделии будет представлено множество форм абразивных композитов, прикрепленных к подложке. К источникам энергии относятся тепловая энергия и солнечная энергия (включая пучок электронов, УФ-свет и видимый свет).

В одном варианте исполнения на шлам абразивных частиц покрытие может наноситься непосредственно на производственном инструменте, на котором присутствуют полости заданной формы, и который соприкасается с подложкой (или, при наличии, с дополнительным адгезивным слоем), или покрытие наносится на подложку и соприкасается с производственным инструментом.

В таком варианте исполнения шлам обычно затвердевает (или частично вулканизируется), пока он находится в производственном инструменте.

Производственным инструментом может быть ремень, лист, непрерывный лист или паутина, валик для нанесения покрытия (например, ротационный валик), муфта, прикрепленная к валику или фильера. Производственный инструмент может состоять из металла (например, никеля), сплавов металлов или пластика. Металлический производственный инструмент изготавливают согласно обычной технологии: гравировки, полировки, электроформования или алмазной токарной обработки.

Термопластиковый инструмент может быть копирован по металлическому инструменту-эталону. Эталон имеет модель, обратную необходимому инструменту для производства. Эталон можно изготовить таким же образом, как и производственный инструмент. Эталон лучше изготавливать из металла, например никеля, и шлифовать алмазом. Лист термопластика нагревают и располагают вдоль инструмента-эталона, чтобы на листе термопластика отпечаталась модель эталона после сжатия. Термопластик можно экструдировать или отлить на инструмент-эталон и сжать. Термопластиковый материал охлаждается и застывает, в результате чего получается рабочий инструмент. К предпочитаемым материалам для производства инструментов относятся полиэфир, поликарбонаты, поливинил хлорид, полпропилен, полиэтилен и их комбинации. При использовании термопластикового рабочего инструмента нужно следить за тем, чтобы применять излишнее тепло и не повредить рабочий инструмент.

Рабочий инструмент может содержать разделительный слой, чтобы абразивный материал лучше отделялся от рабочего инструмента. К таким разделительным материалам для металла относятся твердые карбиды, нитриды или бориды. Разделительные слои для термопластика - силиконы и фторхимикаты.

Дополнительную информацию о способах производства структурированных абразивных изделий с точно формованными абразивными композитами можно найти, например, в патенте США №5,152,917(Пипер и др.); 5,435,816 (Спургеон и др.); 5,6720,097 (Хупман); 5,681,217 (Хупман и др.); 5,454,844 (Хиббард и др.); 5,851,247 (Штоцель и др.); и 6,139,594 (Кинкейд и др.).

Точно формованные абразивные композиты могут иметь любую трехмерную форму, которая позволяет получить выпуклость или вогнутость на поверхности абразивного слоя. К полезным формам относятся куб, призма, пирамида (например, квадратная пирамида или шестигранная пирамида), усеченная пирамида, конус. Могут также использоваться комбинации разных форм и/или размеров абразивных композитов.

В другом варианте исполнения шлам, состоящий из заготовки связующего вещества и абразивных частиц, может быть нанесен на подложку по заданной модели (например, через фильтр или по способу гравюрной печати) и частично полимеризирован, чтобы захватить поверхность покрытого пластика, но не растекаться по ней. После чего модель наносится на полимеризированный шлам, который после этого вулканизируется (например, под воздействием источника энергии), образуя множество фигурных абразивных композитов, закрепленных на подложке. Дальнейшую информацию об этом способе и других рассматриваемых способах можно найти в патенте США №5,833,724 (Вей и др.); 5,863,306 (Вей и др.); 5,908,476 (Нишио и др.); 6,048,375 (Йянг и др.); 6,293,980 (Вей и др.) и Патенте США №2001/0041511 (Лэк и др.).

Для точного нанесения отделки высота фигурных абразивных композитов должна быть больше или равна 1 микрометру и меньше или равна 20 мил (510 микрометров), например, меньше, чем 15 мил (380 микрометров), 10 мил (200 микрометров), 5 мил (200 микрометров), 2 мил (5 микрометров) или даже меньше 1 мил, но используются также большие и меньшие значения высоты.

Для точного нанесения отделки поверхностная плотность фигурных абразивных композитов в абразивном слое составляет порядка не менее 1000, 10000 или даже 20000 фигурных абразивных композитов на квадратный дюйм (например, не менее 150, 1500 или 7800 фигурных абразивных композитов на квадратный сантиметр) до 50000, 70000 и даже 100000 (включительно) фигурных абразивных композитов на квадратный дюйм (7800,11000 и даже 15000 фигурных абразивных композитов на квадратный сантиметр), но используются также большие и меньшие значения плотности фигурных абразивных композитов.

После закрепления структурированного абразивного слоя на подложке полученное структурированное абразивное изделие, в форме листа или диска, должно иметь характеристики тиснения, которые были присвоены положке и структурированному абразивному слою. Тиснение может быть нанесено любым из подходящих способов, например, с помощью использования источника тепла и/или подачи давления на фильеру тиснения (т.е. в процессе тиснения) по необходимой модели (или ее обратной стороне), в зависимости от используемых условий тиснения. В состав фильеры для тиснения может входить ролик или пластина. Как правило, размеры тиснения должны быть на порядок больше в поперечном сечении (например, больше в 10, 100 или даже 1000 раз), чем средний размер фигурных абразивных композитов. Полученное тиснение может иметь любую форму или комбинацию форм, а расположение может быть от псевдохаотичного до упорядоченного. В тиснении могут наблюдаться выемки, столбики, буквы, геометрические формы, графические знаки и их комбинации. Тисненая форма может быть правильной или неправильной. В некоторых вариантах исполнения плотность тиснения может быть 1, 2, 5, 10 или больше на квадратный сантиметр.

В целом, от 5 до 95 процентов структурированного абразивного слоя входит в состав тиснения подложки, исходя из общей площади подложки или дополнительного абразивного слоя, который соприкасается со структурированным абразивным слоем, но при этом используются большие и меньшие значения. Как правило, значение регулируется таким образом, чтобы получить высокое значение абразивной порезки, сохранив при этом незначительное прилипание.

Тисненные структурированные абразивные изделия по настоящему изобретению могут крепиться на опорной структуре, например, на подложке, закрепленной на инструменте, например, плоскошлифовальной машине. В качестве дополнительного разделительного слоя может выступать адгезивный (например, чувствительный к давлению адгезив) слой или двухсторонняя адгезивная лента. Дополнительный разделительный слой может быть корректирован для того, чтобы захватывать один или более вспомогательных элементов, закрепленных на основе или подложке для правильного функционирования. Например, дополнительный разделительный слой может состоять из кольцевого полотна для фиксации на крючках или крепления (например, с помощью подложки или основы с крючковым креплением), крюковой конструкции для крепления с помощью крючков и петли (например, для использования с подложкой или основой с закрепленным кольцевым материалом) или промежуточного разделительного слоя (например, с помощью грибовидных крепежей для фиксации на подложке или основе). Дальнейшую информацию о таких разделительных слоях можно найти, например, в патенте США №4,609,581 (Отт); 5,152,917 (Пипер и др.); 5,254,194 (Отт); 5,454,844 (Хиббард и др.); 5,672,097(Хупманн); 5,681,217 (Хупманн и др.) и Патенте США №2003/0143938 (Брауншвейг и др.) и 2003/0022604 (Аннен и др.).

Точно так же на второй основной поверхности подложки могут присутствовать множественные выступающие крючки, например, как указано в Патенте США №5,672,186 (Числи и др.). Эти крюки обеспечивают зацепление между структурированным абразивным изделием и подложкой, на которой закреплен кольцевой материал.

Тисненные структурированные абразивные изделия по настоящему изобретению могут быть представлены в любой форме (например, лист, ремень или диск) или любого размера. Тисненные структурированные абразивные диски могут быть любого диаметра, но обычно диаметр составляет порядка 0,5-15,2 см.

Тисненные структурированные абразивные изделия могут иметь пазы, щели или отверстия.

Тисненные структурированные абразивные изделия по настоящему изобретению используются для шлифования заготовки, особенно заготовок с отвердевшим полимерным слоем.

Заготовка может содержать любой материал любой формы. К таким материалам относятся металлы, сплавы металлов, экзотические сплавы металлов, керамика, окрашенная поверхность, пластик, полимерные покрытия, камень, поликристаллический силикон, дерево, мрамор и их комбинации. В качестве заготовок могут использоваться формованные и/или рельефные материалы (например, оптические линзы, панели корпусов автомобилей, корпусы лодок, счетчики и раковины), пластины, листы и блоки.

Тисненные структурированные абразивные изделия согласно настоящему изобретению используются для ремонта и/или полировки полимерных покрытий, таких как окраска и прозрачные слои покраски транспортных средств (например, прозрачное покрытие автомобилей), к которым относятся: композиции полиакрил-полиол-полиизоцианата (согласно Патенту США №5,286,782 (Лемб и др.)); гидроксил композиции функционального акрил-полиол-полиизоцианата (как указано в Патенте США №5,354,797 (Андерсон и др.)); композиции полиизоцианат-карбонат-меламина (как указано в Патенте США №6,544,593 (Нагата и др.)); и композиции полисилоксана с высоким содержанием твердых веществ (например, как указано в Патенте США №6,428,898 (Барсотти и др.)).

Защитная глянцевая отделка, например, автомобилей получается в результате распыления прозрачного слоя на цветную основу. Такое прозрачное покрытие содержит текстуру, которая часто называется «апельсиновой коркой». В процессе удаления дефектов стиранием (например, пылевых перьев) изменяется апельсиновая корка на отшлифованном участке. В зависимости от конкретного случая и текстуры апельсиновой корки на прилегающем участке может понадобиться удалить (распрямить) большую часть или всю текстуру апельсиновой корки. В других случаях апельсиновая корка может сохраняться.

В тисненных структурированных абразивных изделиях по настоящему изобретению, которые содержат точно формованные абразивы (например, Р500 и меньше), способность выпрямлять или пропускать апельсиновую корку регулируется выбором подходящей подложки. С одной стороны, относительно твердая и несжимаемая подложка, такая как полиэфирная пленка или бумага, дает абразивный материал, который выравнивает апельсиновую корку. С другой стороны, относительно мягкая подложка (например, вязкая пена) пропускает апельсиновую корку, тем самым оставляя текстуру для шлифования. При удалении пылевых перьев со свеженанесенного прозрачного автомобильного покрытия желательно, при удалении перьев, максимально сохранять текстуру апельсиновой корки. Между этими двумя крайностями существует масса вариантов, среди которых можно выбирать подходящую подложку, которая обеспечивает эстетически приемлемое решение. Например, для удаление перьев пыли из прозрачного покрытия подходит подложка из полиуретановой пены с твердостью (например, Шор А, В, С или D) между полиэфирной пленкой и открытой ячейкой 6 фунтов/фут3 (100 кг/м3). Толщина подложки тоже влияет на способность тисненного структурированного абразивного материала выравнивать апельсиновую корку. То есть, чем толще подложка, тем меньше способность абразива выравнивать апельсиновую корку.

В зависимости от применения сила шлифования может составлять от 0,1 кг до 1000 кг. Как правило, сила шлифования составляет 1-500 кг. В зависимости от применения для шлифования может использоваться жидкость. Этой жидкостью может быть вода и/или органический компаунд. К типичным органическим компаундам относятся лубриканты, масла, эмульгированные органические компаунды, жидкости для порезки, ПАВ (например, мыло, органосульфаты, сульфонаты, органофосфонаты, органофосфаты) и их комбинации. Эти жидкости могут содержать другие добавки, такие как противовспениватели, обезжириватели, ингибиторы коррозии и их комбинации.

Структурированные абразивные изделия могут по настоящему изобретению использоваться с ротационным инструментом, который вращается на центральной оси, перпендикулярной структурированному абразивному слою, или с инструментом с произвольной орбитой (например, шлифовальной машиной), который может вибрировать на шлифуемой поверхности. В некоторых случаях вибрации обеспечивают более тонкую поверхность на заготовке после шлифования.

Задачи и преимущества настоящего изобретения далее продемонстрированы неограничивающим количеством примером, при этом материалы и их количества, использованные в данных примерах, а также условия и детали не должны рассматриваться как ограничение для данного изобретения.

ПРИМЕРЫ

Если иное не было оговорено, все детали, проценты, соотношения и т.д. в примерах и остальной части спецификации указаны по массе, а все реагенты, использованные в примерах, были получены от известных химических поставщиков, например Sigma-Aldrich Company, Saint Louis, Missouri, или могут быть получены по стандартной технологии.

В примерах используются следующие сокращения:

MN1: силиконо-карбидный абразивный минерал JIS 1000,

представленный под торговой маркой "GC1000" Fujini corp.,

Элмхерст, Иллинойс.

MN2: силиконо-карбидный абразивный минерал JIS 2000, представленный под торговой маркой «GC2000" Funjimi Corp., Элмхерст, Иллинойс.

РМ1: 2-феноксиэтил акрилат мономер, представленный под торговой маркой «SR 339" от Sartomer Company, Экстон, Пенсильвания.

РМ2: триметилолпропан триакрилат, представленный под торговой маркой «SR 351" от Sartomer Company.

РМЗ: полимерный дисперсант, представленный под торговой маркой «SOLPLUS D520" от Noveon, Inc., Кливленд, Огайо.

РМ4: модификатор смолы гамма-метакрилоксипропилтриметоксилан, представленный под торговой маркой «SILQUEST А174" от Witco Corporation, Гринвич, Коннектикут.

РМ5: этил 2,4,6-триметилбензиоилфенилфосфинат фотоинициатор, представленный под торговой маркой «LUCIRIN TPO-L" от BASF Corp., Шарлота, Северная Каролина.

РМ6: оксид кремния под торговой маркой «AEROSIL ОХ-50» от Degussa Corp., Дюссельдорф, Германия

Подготовка абразивного шлама 1 (A.S1)

РМ1 (146.5 г), 146.5 г РМ2, 41.85 г РМ3, 31.41 г РМ4 и 31.41г РМ5 были комбинированы и смешивались в течение 10 минут при 20°С. РМ6 (52,29 г) добавили в смесь, не прекращая помешивание, пока смесь не превратилась в предварительную смесь смолы. MN1 (596 г) добавили к 450 г предварительной смеси смолы, и полученную комбинацию смешивали в течение 5 минут с помощью высокоскоростного миксера со смещением до получения однородного шлама AS1. Температура на стадии высокоскоростного смешивания поддерживалась на уровне 100°F (37,8° С).

Сравнительный пример А.

AS1 ножом нанесли на рабочий инструмент с однородным рисунком, как указано в колонке 14, строка 22-41 и Фиг. 13-15 Патента США №6,923,840 (Шутц и др.). Рабочий инструмент из полипропилена, покрытый шламом, приложили к адгезивной стороне полиэтиленовой пленки с адгезивным покрытием толщиной 7 мил (178 микрометров), представленной под торговой маркой «3М 481 консервационная лента» от компании 3М. Рабочий инструмент после этого облучили ультрафиолетовой (УФ) лампой, с лампой типа «D", от компании Fusion Systems Inc., Гейтерсбург, Мэриленд, работающей при 600 Вт на дюйм (236 Вт на см), перемещая паутину со скоростью 30 футов в минуту (9.14 м/мин), при этом давление между валками составляло 60 фунтов на кв.дюйм (410 килопаскалей (кПа)) на паутину шириной 10 дюймов (25,4 см). После этого рабочий инструмент удалили с полученного вулканизированного абразивного покрытия.

Сравнительный пример В

Выемки были получены в результате тиснения «3М 481 консервационной ленты» в процессе перемещения ленты через хромированные стальные валки со скоростью 3 фута/мин (91.4 см/мин), подавая давление 275 фунтов на линейный дюйм ширины паутины (48,2 кН/м ширины паутины). Один из прижимных вальцов был гладким при (20°С), а второй имел выступы диаметром 1,0 мм и высотой 2.3 мм, равномерно распределенные по поверхности валика, занимая около 20% его площади, при нагреве до 200°F (93,3°С). После этого на адгезивную сторону рифленой полиэтиленовой подложки был нанесен AS1 по способу, рассмотренному в сравнительном примере А.

Сравнительный пример С

Структурированное абразивное изделие было подготовлено по способу, рассмотренному в сравнительном примере В, за исключением того, что рифленый валик был заменен на валик с отверстиями диаметром 3,25 мм, равномерно распределенными по поверхности валика, при этом они не занимали площадь валика более 47%, а давление между валиками составляло 250 фунтов на линейный дюйм ширины паутины (43,8 кН/м ширины паутины).

Пример 1

Структурированное абразивное изделие было подготовлено по способу, рассмотренному в сравнительном примере В, за исключением того, что полиэтиленовая подложка была тиснена после нанесения и вулканизации абразивного шлама.

Пример 2

Тисненое структурированное абразивное изделие было подготовлено по способу, изложенному в Сравнительном примере С, за исключением того, что полиэтиленовая подложка была тиснена после нанесения и вулканизации абразивного шлама.

Структурированные абразивные диски из Сравнительных примеров А - С и Примеров 1 и 2 были ламинированы на адгезивную поверхность полипропиленового механического ускорителя ламинирования, на обратной стороне которого предусмотрен крепеж, как указано в Патенте США №6,923,840 (Шутц и др.) в колонке 15 строка 62 - колонке 6 строка 7. Шестидюймовые диски (15.2 см) после этого были нарезаны из листового материала из Сравнительных примеров А-С и Примеров 1 и 2.

Испытание

Порезка и отделка абразивных дисков была проверена на автомобильном прозрачном покрытии. Более того, было определено количество мокрого прилипания каждого абразива во время шлифования, а также наличие "неправильных царапин" на абразиве в процессе шлифования. Заготовки по 18×24 дюйма (45.7×61 см) - стальные панели холодного проката с черным прозрачным покрытием, известные под торговой маркой "APR45077" от ACT Laboratories, Inc., Хиллсдейл, Мичиган. Панели были отшлифованы для обеспечения механической адгезии краски с помощью "TRIZACT HOOKIT II BLENDING DISC, 443SA, КЛАСС Р1000" от компании 3М, закрепленного на шлифовальную машину, номер модели 59025 от Dynabrade, Inc., Клэренс, Нью-Йорк, работающей под давлением сети 40 фунтов на кв.дюйм (276 килопаскалей (кПа)). Сначала панели шлифовались по кромке, после чего шлифовалась вся панель движениями сверху вниз и боковыми движениями. После окончания этой стадии панели имел матовую отделку. Для удаления мокрой стружки панели насухо вытирались сухим бумажным полотенцем.

Прозрачный раствор был подготовлен в результате смешения 3 частей смолы, под торговой маркой "CHROMA CLEAR G2 4500S", 1 части активирующей добавки, торговая марка «62-4508S», 1 части ослабляющего средства, торговая марка "12375S" от компании E.I.du Pont de Nemours & со., Вилмингтон, Делавэр. Прозрачное покрытие наносилось на панель с помощью спрея, модель "RP" от SATA Farbspritzetechnik, Корнвестхайм, Германия с 1.3-мм дозирующей насадкой, под давлением 40 фунтов на кв.дюйм (276 кПа). На каждую панель раствор наносился толщиной 2 мил (51 микрометров). Панели высыхали при комнатной температуре на воздухе в течение 3 дней перед применением и рассматривались как заготовки WP1.

Каждая панель делилась на четыре длинных полосы по 18" (45.7 см), каждая полоса шириной 6 дюймов (15.2 см). Каждый абразивный диск был испытан влажным шлифованием (с водой) в течение 30 секунд на каждой полосе. Панель взвешивали до и после шлифования каждой полосы. Разница в весе указывалась в г/30 сек. После шлифования измерялась средняя поверхности отделки каждой полосы (RZ) в микрометрах (мкм) с помощью профилометра торговой марки "SURTRONIC 3+ PROFILOMETER" от Taylor Hobson Inc., Лейчестер, Англия. RZ - это среднее из 5 измерений вертикального расстояния от наивысшей точки до низшей точки длины образца каждого измерения профилометра. На каждой полосе было сделано 5 отдельных измерений отделки. Из каждой партии было проверено четыре абразивных диска, а результаты были записаны как среднее значение по всем четырем абразивным дискам, то есть зафиксированная порезка - это среднее значение из 4 измерений, а отделка - среднее значение из 20 измерений.

«Прилипание», т.е. склонность абразивного покрытия прилипать к поверхности заготовки, было также изучено. Общим требованием является минимальное сокращение прилипания в тонкой отделке. После проведения измерений отделки на каждой панели они были визуально осмотрены на предмет наличия «неправильных царапин». «Неправильные царапины» - линия спиральных или крючковатых глубоких царапин в направлении движения шлифовальной машинки по субстрату. Для проверки на «царапины» панель была отполирована с помощью полировщика Dewalt, модель №849, от Dealt Industrial Tool, Хемстед, Мэриленд, работающего на скорости 1400 об/мин. В процессе полирования был использован лак, торговая марка «PERFECT-IT III TRIZACT MACHINE GLAZE», № детали 05930, подложка, торговая марка "HOOK-IT BACKUP PAD", № детали 05718, и полировочной подложки, торговая марка "PERFECT-IT FOAM POLISHING PAD", № детали 05995, все марки от компании 3М. В процессе полировки должны были быть устранены царапины. После этого панель вновь осмотрели на предмет присутствия/отсутствия царапин. Предпочтительно устранить эффект «неровных царапин». Результаты приведены в Таблице 1 (ниже).

Подготовка абразивного шлама 2 (AS2)

Предварительная смесь, использованная для AS1, используется также для AS2. MN2 (596 г) добавляется к 450 г предварительной смеси смолы, а комбинация перемешивается в течение 5 минут с помощью высокоскоростного смесителя со смещением до получения однородного абразивного шлама AS2. Температура на стадии высокоскоростного смешения поддерживалась на уровне 100°F (37,8°С).

Пример 3

Структурированная абразивная пленка была подготовлена по способу, описанному в Сравнительном примере А, за исключением того, что AS2 заменили на AS1. Следовательно, полученная абразивная пленка была тиснена с помощью модели и условий, изложенных в Сравнительном примере В.

Сравнительный пример D

Структурированная абразивная пленка была подготовлена по способу, описанному в примере 3, за исключением того, что «3М 481 консервационная пленка» была заменена на полиэфирную пленку 3,71 мил (94,2 микрометра), известную под торговой маркой «МА370М» от компании 3М.

Пример 5

Структурированная абразивная пленка была подготовлена по способу, описанному в примере 4, за исключением того, что полиэфирная пленка была заменена на эластомерную пленку толщиной 16 мил (400 микрометров), представленную как пленка «4921» от компании 3М.

Пример 6

Структурированная абразивная пленка была подготовлена по способу, описанному в примере 4, за исключением того, что полиэфирная пленка была заменена на полипропиленовую пленку 2 мил (50 микрометров), представленную как пленка «375» от компании 3М.

Тисненные структурированные абразивные листы из примеров 3-6 были ламинированы двухсторонней адгезивной пленкой, известной как пленка «442 KW» от компании 3М. Диски (диаметром 1.5» (3.8 см)) были нарезаны из листового материала и оценены.

Эффект абразивной подложки на изменение текстуры апельсиновой корки был проверен с помощью заготовок WP1.

Диск 1.5" (3.8 см) из каждого примера (3-6) использовался для шлифования двух пылевых перьев на панели. Тестирование всех образцов проводилось на одной панели WP1 упрощения сравнения изменения текстуры. Каждый структурированный абразивный диск был прикреплен к шлифовальной машине, модель №57502 от Dynabrade Inc., Клэренс, Нью-Йорк, с помощью подложки №02345, представленной компанией 3М, под давлением 40 фунтов на кв.дюйм (280 килопаскалей (кПа)). Каждое перо было отшлифовано всухую в течение 5 секунд. После этого шлифованные области были отполированы полировщиком модели Dewalt № 849 от компании Dewalt Industrial Tool, на скорости 1400 об/мин. В процессе шлифования был использован лак, известный под торговой маркой «PERFECT-IT III TRIZACT MACHINE GLAZE», № детали 05930, подложка, известная под торговой маркой "HOOK-IT BACKUP PAD" (ЗАКРЕПЛЯЕМАЯ ПОДЛОЖКА), № детали 05718, полировочной подложки, известной под торговой маркой "PERFECT-IT FOAM POLISHING PAD", № детали 05995, все марки компании 3М. Отшлифованная и отполированная панель WP1 затем была осмотрена, чтобы определить, насколько были удалены перья, а также насколько изменилась текстура апельсиновой корки.

Шкала оценки апельсиновой корки

1= отсутствуют изменения во внешнем виде апельсиновой корки

2= незначительные изменения во внешнем виде апельсиновой корки

3= текстура апельсиновой корки сократилась, но пересекается с остальной текстурой апельсиновой корки

4= при внимательном изучении заметно значительное сокращение текстуры апельсиновой корки

5= значительное, заметное выпрямление текстуры апельсиновой корки

Шкала оценки удаления пылевых перьев

1= отсутствуют изменения во внешнем виде или размере перьев

2= закругление перьев

3= значительное сокращение размера перьев, но пересечение с остальной текстурой апельсиновой корки

4= перья отсутствуют

5= полное выравнивание перьев

Результаты приведены в Таблице 2 (ниже)

Различные модификации и изменения настоящего изобретения могут быть выполнены опытными специалистами, если они не нарушают общую концепцию данного изобретения; при этом не следует забывать, что настоящее изобретение не ограничивается изложенными здесь вариантами исполнения.

Изобретения относятся к области абразивной обработки и могут быть использованы при изготовлении структурированного абразивного изделия. Последнее имеет подложку из неэластичной плотной термопластичной пленки и структурированный абразивный слой, состоящий из выступающих, точно формованных абразивных композитов, содержащих абразивные частицы и связующее вещество. И подложка, и структурированный абразивный слой имеют тиснение. Раскрыты также способы изготовления структурированного абразивного изделия и его использования для шлифования. В результате исключается расслаивание абразивного изделия, а также прилипание его абразивной поверхности к заготовке в процессе шлифования и, следовательно, повреждение последней. 4 н. и 15 з.п. ф-лы, 6 ил., 6 пр., 2 табл.

1. Тисненое структурированное абразивное изделие, состоящее из подложки с первой и второй основными поверхностями из неэластичной плотной термопластичной пленки,

структурированного абразивного слоя, контактирующего, равного по протяженности и прикрепленного к первой поверхности подложки, причем структурированный абразивный слой состоит из выступающих, точно формованных абразивных композитов, содержащих абразивные частицы и связующее вещество, а тиснение присутствует и на подложке, и на структурированном абразивном слое, и

дополнительного граничного слоя, прикрепленного ко второй основной поверхности подложки, причем тисненое структурированное изделие свободно от пористых и вязких частиц.

2. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что в тиснении подложки присутствует абразивный слой, составляющий 5-95% от общей площади подложки.

3. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что вторая поверхность подложки плоская.

4. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что оно имеет практически идентичные, точно формованные абразивные композиты.

5. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что в тиснении присутствуют выемки.

6. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что в тиснении присутствуют столбики.

7. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что средний размер абразивных частиц абразивных композитов составляет не менее 0,01 и не более 1500 мкм.

8. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что поверхностная плотность абразивных композитов составляет от 150 до 15000 формированных абразивных композитов на квадратный сантиметр структурированного абразивного слоя.

9. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что оно представляет собой структурированный абразивный диск.

10. Тисненое структурированное абразивное изделие по п.1, отличающееся тем, что диаметр диска составляет 0,6-15,2 см.

11. Способ шлифования заготовки с затвердевшим полимерным слоем посредством тисненого структурированного абразивного изделия по п. 1, включающий:

a) контакт части структурированного абразивного слоя с полимерным слоем заготовки и

b) перемещение по меньшей мере одной заготовки и структурированного абразивного слоя относительно друг друга для шлифования части полимерного слоя заготовки.

12. Способ по п.11, отличающийся тем, что дополнительно включает нанесение жидкости на часть полимерного слоя заготовки и часть структурированного абразивного слоя на стадии b).

13. Способ по п.11, отличающийся тем, что заготовкой с полимерным слоем является прозрачное автомобильное покрытие.

14. Способ изготовления тисненого структурированного абразивного изделия, включающий:

использование подложки с первой и второй основными поверхностями из неэластичной плотной термопластичной пленки,

крепление адгезивного слоя, соприкасающегося и равного по протяженности первой основной поверхности подложки,

крепление структурированного абразивного слоя, соприкасающегося и равного по протяженности адгезивному слою, при этом структурированный абразивный слой имеет выступающие, точно формованные абразивные композиты, содержащие абразивные частицы и связующее вещество,

тиснение подложки и структурированного абразивного слоя для обеспечения тиснения в подложке и структурированном абразивном слое,

дополнительное крепление разделительного слоя ко второй основной поверхности подложки и получение тисненого структурированного абразивного изделия, которое свободно от пористых и вязких частиц.

15. Способ по п.14, отличающийся тем, что включает конвертацию структурированного абразивного изделия в структурированный абразивный диск.

16. Способ по п.14, отличающийся тем, что от 5 до 95% структурированного абразивного слоя входит в состав тиснения подложки или адгезивного слоя, который соприкасается со структурированным абразивным слоем.

17. Способ изготовления тисненого структурированного абразивного изделия, включающий:

использование неэластичной плотной термопластичной пленочной подложки с первой и второй основными поверхностями,

крепление структурированного абразивного слоя на подложке, при этом структурированный абразивный слой соприкасается с первым основным слоем подложки и состоит из выступающих, точно формованных абразивных композитов, содержащих абразивные частицы и связующее вещество,

тиснение подложки и структурированного абразивного слоя для обеспечения тиснения в подложке и структурированном абразивном слое,

дополнительное крепление граничного слоя ко второй основной поверхности подложки, при этом тисненое структурированное абразивное изделие свободно от пористых и вязких частиц.

18. Способ по п.17, отличающийся тем, что включает конвертацию структурированного абразивного изделия в структурированный абразивный диск.

19. Способ по п.17, отличающийся тем, что от 5 до 95% структурированного абразивного слоя присутствует в тиснении подложки.

| US 6949128 В2, 27.09.2005 | |||

| US 6183346 B1, 06.02.2001 | |||

| US 5863306 A, 26.01.1999 | |||

| Способ изготовления шлифовальной ленты с программным расположением зерен | 1986 |

|

SU1316805A1 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

Авторы

Даты

2012-05-10—Публикация

2007-04-10—Подача