Изобретение относится к технологии изготовления различных строительных изделий, в том числе изделий типа плиток, плит, блоков с рельефом и без рельефа посредством их формообразования из сырьевых смесей на основе вяжущих: гипса, цемента и других, как с наполнителями, например песком, так и без наполнителей.

По отношению к строительным изделиям всегда была и остается наиболее актуальной задача улучшения эксплуатационных характеристик и, прежде всего, повышения прочности строительных изделий.

Одним из факторов, негативно влияющим на прочность изделия, изготовленного из сырьевой смеси на основе вяжущего, является структурная неоднородность материала изделия, формирующаяся в процессе твердения сырьевой смеси.

Различие прочностей кристаллических фаз контакта и кристалла, а также различие площадей контакта и сечения кристалла приводят к существенному отличию несущей способности структурного элемента по сечению кристалла от несущей способности по контакту. Кроме того, разброс кристаллов по размерам обуславливает разброс прочностей самих кристаллов.

Другим фактором, оказывающим негативное влияние на прочность изделия, тоже связанным со структурой сырьевой смеси, является пористость материала. Современные представления о структуре порового пространства, в частности цементного камня, были заложены еще в конце 40-х годов Т.Пауэрсом [1]. Как показывает структурный анализ с использованием сорбционных методов, а также оптической порометрии поровое пространство цементного камня является многоранговым. Например, для портландцементного камня, твердеющего в нормальных условиях при нормальном давлении, характерны гелевые поры (средний радиус r~2 нм), промежуточные поры (средний радиус r~40 нм) и капиллярные поры (средний радиус r~300…2000 нм) [2]. Камень содержит также 2-4% макропор со средним размером 102-103 мкм и более в виде защемленного воздуха [3].

Наряду с прочностью поры значительно снижают морозостойкость изделий. Объясняется это образованием льда в порах материала. В силу увеличения объема при фазовом переходе воды в лед развивается внутриструктурное давление и сопутствующие ему растягивающие напряжения. С увеличением числа циклов попеременного замораживания и оттаивания происходит накопление локальных повреждений по механизму усталостного процесса, что в условиях сурового холодного климата, характерного для большинства регионов России и других северных стран, значительно снижает долговечность строительных изделий и конструкций в целом.

Использование наполнителей может привести к упрочнению материала изделия за счет увеличения количества микропор при уменьшении объема крупных пор. В частности в [4] допускается вероятность упрочнения структуры бетона по контакту цемента с наполнителем за счет эффекта «самовакуумирования» при массообмене и за счет химического взаимодействия пылевидных фракций наполнителя с цементом. Однако возможна и прямо противоположная ситуация - при неравномерном распределении частиц наполнителя и их локальном скоплении частицы наполнителя могут способствовать возникновению крупных пор в процессе твердения вяжущего. Кроме того, крупные частицы наполнителя или скопления частиц наполнителя являются концентраторами напряжений, способствующими при эксплуатации развитию усталостных трещин.

Современные представления о механизме твердения вяжущих веществ, известные, в частности, из [5, 6] позволяют разделить процесс твердения сырьевой смеси на основе вяжущего на три стадии. На первой стадии, начинающейся с момента смешивания вяжущего с водой, существует насыщенный раствор частиц вяжущего, находящихся на расстояниях 10-3-10-4 см друг от друга, которые существенно больше расстояний, необходимых для коагуляции частиц. Раствор в зависимости от водовяжущего отношения может существовать в виде водной суспензии. На второй стадии процесс растворения и гидратации вяжущего связан с резким возрастанием степени пересыщения раствора и выпадением зародышей кристаллогидратов, имеющих размер ~2×10-7 см. Количественной мерой этого этапа является число зародышей гидрата в единице объема, зависящее от физико-химической природы вяжущего, его объемной концентрации (водовяжущего отношения), и дисперсности частиц (удельной поверхности). Последующее снижение степени пересыщения раствора по отношению к гидрату обуславливает прекращение зародышеобразования и рост зародышей гидрата. На этой стадии процесса твердения расстояния между растущими зародышами гидрата могут быть ~10-6 см, то есть соответствовать энергетическому барьеру, преодоление которого возможно благодаря осуществляемому частицами броуновскому движению. В этих условиях происходит образование коагуляционной структуры (коллоидного геля) на ближнем расстоянии ~10-7 см. Термин «гель» по отношению к цементу был впервые введен Т.Пауэрсом. Далее наблюдается уплотнение структуры геля с возникновением контактов между отдельными кристаллами, так называемое схватывание массы, формируется связная структура. На третьей стадии в ходе продолжающейся гидратации развитие кристаллизационной структуры и ее упрочнение происходит за счет роста числа кристаллизационных контактов, их обрастания и формирования вследствие направленного роста элементов кристаллического сростка. Необходимо отметить, что рассмотренные стадии не протекают в строгой последовательности одна за другой, а налагаются друг на друга в той или иной степени в зависимости от условий твердения сырьевой смеси.

Порообразование наиболее интенсивно идет на стадии структурообразования сырьевой смеси, соответствующей образованию коллоидного геля. Пористость геля обусловлена внутренними промежутками между отдельными кристаллами. В естественных условиях твердения без использования уплотнения смеси, вибрации и других приемов, рассмотренных ниже, поры зрелого геля, например, для цемента, занимают объем около 28% общего объема геля. По Т.Пауэрсу значение пористости цементного геля является характерной величиной, не зависящей от водоцементного отношения и степени гидратации.

Для устранения пор в процессе твердения сырьевой смеси и формообразования изделия используются различные как распространенные традиционные, так и нетрадиционные приемы. Традиционные приемы основаны в основном на уплотнении сырьевой смеси путем приложения к ней давления. Дополнительно прикладывая вибрацию, осуществляют также виброуплотнение сырьевой смеси. В случае, когда сырьевая смесь содержит наполнитель, вибрация способствует помимо прочего более равномерному распределению наполнителя в объеме изделия. Возможно использование только вибрации без приложения давления.

Нетрадиционные приемы используются, в частности, в способе изготовления строительных изделий [7], в котором в качестве сырьевой смеси используется цемент с наполнителем. Полученную бетонную смесь обрабатывают путем акустической активации, при этом активацию ведут во втором полупериоде формирования предкапиллярно-пористой структуры цементного теста. Этот период характеризуется таким состоянием цементного теста, при котором потенциал массопереноса имеет максимальное значение. Величину потенциала определяют с помощью датчика, помещенного в обрабатываемое изделие или в контрольный образец, и записывают электрическую характеристику датчика. Акустическую активацию начинают в момент времени, соответствующий переходу кривой электрической характеристики датчика от нисходящей ветви к горизонтальному участку, и заканчивают в момент перехода указанной кривой от горизонтального участка к восходящей ветви.

Данный способ не получил возможности широкого использования из-за сложности используемой аппаратуры как для создания акустической активации, так и для определения момента времени ее приложения к сырьевой смеси.

К недостаточно распространенным способам можно отнести и способ изготовления строительных изделий [8], согласно которому к бетонной смеси, содержащей цемент и песок в виде кварцевых отходов горно-обогатительных комбинатов, содержащих железо, уложенное в форму, воздействуют постоянным магнитным полем, имеющим напряженность (8-10)×103 Э в течение 40-70 с. Способ также отличается сложностью из-за необходимости использования магнитного поля, причем регламентированной величины. Кроме того, способ может быть использован только для обработки сырьевой смеси, наполнитель которой содержит частицы железа.

Известен способ изготовления строительных изделий [9], включающий приготовление бетонной смеси, укладку ее в форму, предварительную выдержку отформованных изделий, сопровождаемую достаточно мощным ультразвуковым воздействием на поверхность изделия с регламентированной частотой модуляции. При этом воздействие на изделие, а точнее на сырьевую смесь ультразвуковыми колебаниями, начинается, когда смесь находится в жидкой фазе, а заканчивается на стадии практически твердой фазы. Данный способ также представляется сложным и к тому же достаточно энергоемким из-за необходимости создания мощных ультразвуковых колебаний.

К традиционным способам изготовления строительных изделий можно отнести следующие способы:

Способ изготовления гипсовых и гипсобетонных изделий [10] на основе двуводного гипса при статическом давлении 5-35 МПа в течение 5-15 минут.

Способ изготовления строительных изделий [11], который включает подачу бетонной смеси в форму, прессование путем ступенчатой подачи нагрузки и последующее твердение, при этом первоначально для прессования используют усилие 0,7-0,9 Рномин со скоростью вдоль направления приложения усилия прессования 40-120 мм/с, а затем на второй ступени прессуют с усилием Рномин со скоростью 3-12 мм/с. Способ предусматривает воздействие на сырьевую смесь быстро возрастающим и достаточно значительным по величине давлением уже на начальной стадии структурообразования с последующей выдержкой при максимальном усилии до завершения формообразования изделия.

Способ изготовления строительных изделий из бетона [12], включающий подачу сырьевой смеси в форму с последующим прессованием пуансоном, причем в процессе прессования форму и пуансон подвергают вибрации в направлениях, перпендикулярных направлению усилия пуансона.

Способ изготовления строительных изделий из цементных растворов и бетонов [13], при котором после выдержки, соответствующей продолжительности первой стадии процесса структурообразования, осуществляют вибрационное воздействие на изделие при трехступенчатом увеличении частоты вибрирования продолжительностью по 30±2 с каждая с частотой вибрирования 25-30 Гц на первой ступени, 45-55 Гц на второй ступени и 70-80 Гц на третьей ступени.

Способ изготовления гипсовых изделий [14], включающий приготовление сырьевой смеси смешением измельченного техногенного двуводного гипса с известью и водой и прессование смеси, которое осуществляют за два этапа, причем на первом этапе путем нагружения удельным давлением, равным 1/3 конечного давления, выдерживанием под давлением 45-60 с и сбрасыванием давления до нуля, на конечном этапе путем нагружения удельным давлением, равным 30-40 МПа, выдерживанием под давлением 2,5-3 мин и сбрасыванием его до нуля.

В соответствии с описанием к патенту считается, что в данном способе выдерживание смеси под давлением на первом этапе более 1 минуты нецелесообразно, так как повышается энергоемкость операции без существенного изменения структурных характеристик смеси. Снижение же времени выдержки до 45 секунд и меньше приводит к тому, что не успевает происходить образование первичных контактов кристаллов гипса, что влечет снижение прочностных характеристик изделия. Сброс давления по истечении указанного времени необходим для выхода запрессованного воздуха, заключенного между частицами гипса в процессе прессования.

Конечное давление прессования не должно быть меньше 30 МПа, так как в противном случае давления не хватит для достаточного сближения кристаллов гипса. Увеличение давления свыше 40 МПа является нецелесообразным, так как свойства изделия меняются незначительно, а энергоемкость процесса возрастает. При этом необходимо выдерживать смесь под давлением не более 3 минут, что также является лишь тратой энергии, но не менее 2,5 минут, что необходимо для начального структурообразования.

Указанная выше регламентация времени приложения давления к сырьевой смеси в процессе формообразования изделия, причем в очень узких пределах, с позиции структурных преобразований не представляется обоснованной. В частности, процесс образования контактов кристаллов гипса между собой в соответствии с механизмом твердения смеси напрямую не зависит от величины приложенного давления и времени приложения давления.

Кроме того, получается, что если воздействовать на смесь постоянным давлением, без его сброса, неизбежно будет происходить образование крупных пор в виде защемленного воздуха. Давление, как было отмечено выше, не является причиной образования крупных пор, а уплотнение под действием постоянно действующего давления довольно распространенный прием способов изготовления строительных изделий, направленный именно на устранение пор в формирующемся изделии, в частности, описанного выше способа [11].

Обобщая недостатки известных способов изготовления строительных изделий, необходимо отметить, что сложность их реализации, приводит к удорожанию изделий и в условиях широко масштабного строительства делает эти способы экономически невыгодными. Кроме того, ни один из известных способов не позволяет заметно увеличить прочность строительного изделия.

За прототип изобретения выбран способ изготовления строительных изделий [15] из сырьевой смеси на основе вяжущего - двуводного гипса, включающий укладку смеси в форму и воздействие на смесь, начиная со второй стадии структурообразования, соответствующей образованию коллоидного геля, повышенным давлением (100-120 МПа), до 20 раз превышающим значения давлений традиционно используемых для прессования в статическом режиме [10]. Повышенным давлением воздействуют на сырьевую смесь в импульсном режиме с частотой 50-70 ударов в минуту на фоне непрерывно прикладываемого давления, выбранного для прессования (1,0-3,5 МПа).

Несмотря на то, что способ-прототип предназначен для изготовления гипсовых и гипсобетонных изделий, принцип, заложенный в способе, основанный на использовании для прессования давлений, значительно превышающих по величине предел прочности при сжатии строительных изделий, справедлив и при изготовлении изделий из сырьевых смесей на основе других вяжущих, например цемента. Последнее обстоятельство подтверждается экспериментами, проведенными при создании изобретения.

Достоинством и особенностью способа-прототипа является воздействие на строительную смесь значительного по величине в импульсе давления, приводящего к изменению поведения смеси на микроструктурном уровне, получению плотной мелкопористой структуры и более прочного контакта между кристаллами за счет их диффузионного срастания. В результате заметно повышается прочность строительного изделия.

Достижение первого из указанных преимуществ неоспоримо, поскольку давление способствует повышенной дробимости образующихся крупных кристаллов, пластическому течению кристаллогидратов кальция с образованием в процессе их последующего контакта более дисперсной и соответственно мелкопористой структуры. Причем для гарантированного дробления частиц необходимо, чтобы давление превышало предел их прочности, и тем более предел прочности изделия при сжатии, что и является причиной выбора указанных значений давления.

Что касается получения более прочного контакта между кристаллами за счет их диффузионного срастания, то согласно классической теории диффузия в твердых телах происходит достаточно медленно и, несмотря на разогрев частиц в условиях импульсного воздействия, прочность контакта за счет рассматриваемого приема возрастает незначительно. Но это в лучшем случае, в худшем же случае импульсное воздействие может вызвать негативные последствия. При завершении второй стадии структурообразования, когда почти сформировавшаяся кристаллизационная структура в промежутках между импульсами успевает получить разветвление, давление в импульсе при несовпадении направлений роста кристаллической ветви и прессующего усилия может вызвать уже нежелательное разрушение кристалла с потерей им способности набрать в дальнейшем прочность. Данная ситуация наглядно иллюстрируется экспериментальными данными, приведенными в описании способа-прототипа. В частности, при давлении в импульсе 145 МПа и количестве импульсов 30 в минуту предел прочности изделия при сжатии составляет всего 6,5 МПа. Картина значительно улучшается при увеличении количества импульсов до 70 в минуту при сохранении высокого значения давления 120 МПа. Это позволяет сделать вывод о том, что происходит как бы подстройка ориентировки плоскостей контакта к направлению действующего усилия, сохраняющаяся за короткий промежуток времени, менее одной секунды, между импульсами.

К основным недостаткам способа-прототипа, как и отмеченных выше способов, относится сложность его реализации, связанная с необходимостью иметь специальное оборудование, типа молота, для реализации импульсного воздействия на сырьевую смесь. Кроме того, учитывая строго лимитированные время импульса и количество импульсов, возникает необходимость иметь и специальную контрольно-измерительную аппаратуру.

Задачей изобретения является дальнейшее повышение прочности строительных изделий при упрощении приемов для ее достижения.

Задачей изобретения является также повышение экономичности способа.

Поставленные задачи решаются в случае, когда способ изготовления строительных изделий из сырьевой смеси на основе вяжущего, включающий укладку смеси в форму и воздействие на смесь, начиная со второй стадии структурообразования, повышенным давлением, доходящим, в частности, до 120 МПа, отличается от известного тем, что давление к сырьевой смеси прикладывают в непрерывном режиме посредством воздействия на всю свободную от формы поверхность смеси инструментом типа пуансона, связанного, например, с ползуном гидропресса.

Поставленная задача решается также в случаях, когда:

- обеспечивают достижение максимального значения давления с момента времени, как только часть смеси, прилегающая к стенкам формы, преобразуется в гель;

- момент времени, когда часть смеси, прилегающая к стенкам формы, преобразуется в гель, определяют в ходе эксперимента на опытных образцах изделия, соответствующим моменту, когда прекращается выдавливание смеси в зазор между формой и пуансоном;

- при изготовлении изделия пуансон подводят к сырьевой смеси, когда она находится в состоянии раствора, и плавно или ступенчато повышают давление, обеспечивая как можно меньшее выдавливание или отсутствие выдавливания раствора при его преобразовании в гель в зазор между формой и пуансоном;

- при повышении давления зависимость давления от времени описывается экспонентой, в том числе, аппроксимированной экспонентой;

- давление продолжают прикладывать к сырьевой смеси до окончания третьей стадии структурообразования;

- на третьей стадии структурообразования давление снижают на 20-30%.

Раскрытие сущности изобретения.

Выше было отмечено, что стадии структурообразования не протекают в строгой последовательности одна за другой, а налагаются друг на друга в той или иной степени в зависимости от условий твердения сырьевой смеси. На этот процесс оказывает влияние и формообразующий инструмент. Влияние формообразующего инструмента на условия твердения сказывается в том, что кристаллизация начинается именно вблизи стенок формы, стимулируемая разностью между комнатной температурой формы и повышенной из-за протекания химической реакции гидратации вяжущего температурой раствора. В результате происходит направленный рост кристаллов от стенок формы по направлению к центральной части будущего изделия. При этом в центральной части смесь может существовать в виде геля, не набравшего прочности, то есть в очень пластичном состоянии, или даже в виде пересыщенного раствора. Без внешнего воздействия или при незначительном по величине усилии прессования, направленном на уплотнение смеси на макроуровне, формирующиеся кристаллы имеют разброс по размерам. Этот разброс и обуславливает отмеченный выше разброс прочностей самих кристаллов.

В известных источниках научно-технической и патентной информации не анализируется влияние инструмента на условия твердения сырьевой смеси с позиций его полезного использования. В связи с тем, что формирующиеся кристаллы имеют разброс по размерам из-за отмеченного характера процесса кристаллизации, традиционно это влияние признают отрицательным.

Сущность изобретения заключается в полезном использовании неравномерного характера структурообразования сырьевой смеси и влияния на условия твердения формообразующего инструмента.

При воздействии высокого давления, в отличие от способа-прототипа, прикладываемого в непрерывном режиме, из-за указанной неоднородности процесса структурообразования смеси происходит направленный от центра к периферии массоперенос частиц гидрата. Перемещающиеся частицы увлекают за собой на периферию образующиеся поры. В результате центральная часть изделия освобождается от пор. На периферии становится возможным даже удаление пор через зазор между частями формообразующего инструмента, чему способствует наличие смазки на его поверхностях. Оставшиеся поры заполняются перемещающимися мелкими частицами гидрата. Одновременно происходит дробление кристаллов, обеспечивающее необходимую мобильность частиц и выравнивание структуры изделия. Дробление кристаллов в первую очередь происходит вблизи стенок формы. Далее непрерывный характер приложения давления и его высокие значения изначально препятствуют формированию крупных кристаллов.

Как в прототипе, нижний предел значений давления ограничен необходимостью разрушения образующихся крупных кристаллов. Верхний предел значений давления, в отличие от прототипа, может быть ограничен тем, что после полного исчезновения пор и уплотнения смеси прочность изделия далее уже меняется весьма незначительно.

Однако ограничение значений давления конкретными числовыми величинами с учетом того, что принцип, заложенный в способе, справедлив при изготовлении изделий из сырьевых смесей на основе различных вяжущих, является нецелесообразным. Значения давления для каждого вяжущего могут быть легко определены экспериментально. Нижний предел, как уже неоднократно отмечалось, должен быть достаточным для дробления образующихся крупных кристаллов. Верхний предел значений давления обнаруживается, когда кривая графика зависимости прочности изделия от давления выходит на пологий участок.

В результате использования приемов заявляемого способа получается такая же, как в способе-прототипе плотная мелкопористая структура, но со значительно меньшей, чем в прототипе, общей пористостью. При этом поры практически отсутствуют в центральной, как правило, несущей части строительного изделия.

Кроме того, непрерывно действующее давление в полной мере и только положительно влияет на характер диффузионного срастания частиц гидрата с увеличением прочности зоны контакта, что снижает степень различия прочностей кристаллических фаз контакта и кристалла. Дисперсность частиц приводит к увеличению количества контактов, что, в свою очередь, несмотря на сохраняющееся различие площадей контакта и сечения кристалла, приводит при эксплуатации к более равномерному распределению воспринимаемой нагрузки и увеличению несущей способности изделия.

Под воздействием высокого давления в условиях активного массопереноса формирующиеся кристаллы имеют меньший разброс по размерам и соответственно меньший разброс прочностей самих кристаллов.

Снижение общего количества пор, практически при отсутствии крупных пор, повышает морозостойкость строительного изделия.

Помимо повышения прочности дробление образующихся кристаллов, а также предотвращение их роста в условиях постоянно приложенного высокого давления равносильно увеличению числа зародышей гидрата, что способствуют более быстрому твердению смеси.

Таким образом, благодаря использованию повышенного давления в процессе структурообразования сырьевой смеси на основе вяжущего в заявляемом способе происходят процессы, сходные с процессами, происходящими при структурообразовании сырьевой смеси в способе-прототипе.

Вследствие изменения характера приложения давления в заявляемом способе происходят процессы, принципиально отличные от процессов, происходящих при структурообразовании сырьевой смеси в способе-прототипе, а также в других известных способах, использующих, в частности, такие приемы, как виброуплотнение сырьевой смеси.

Поставленная задача в части дальнейшего повышения прочности строительного изделия, решается только всей совокупностью приемов предложенного способа.

В качестве еще одного достаточно весомого аргумента для подтверждения возможности решения задачи дальнейшего повышения прочности строительного изделия служит анализ физико-механических свойств строительного изделия, полученного по способу-прототипу, а также режимов и параметров прессования способа-прототипа, приведенных в соответствующих таблицах в описании [15]. Этот анализ показывает, что прочность и плотность изделия заметно повышаются не только с повышением давления в импульсе, в частности до 120 МПа, но и с увеличением при этом количества импульсов, достигающим 70 ударов в минуту. Рассуждая аналитически, можно сделать логический вывод, что дальнейшее увеличение прочности и плотности изделия будет происходить с увеличением количества импульсов, которое в пределе приведет режим приложения давления к непрерывному, что и происходит при изготовлении изделия по предлагаемому способу.

Что касается другой задачи изобретения, то повышение экономичности способа происходит за счет упрощения приемов способа и упрощения используемого в способе оборудования. Необходимые для реализации способа давления могут быть созданы с помощью широко используемых в промышленности устройств, а именно гидравлического пресса, а в условиях строительной площадки - обыкновенного домкрата. Причем оба указанных устройства в силу инерционности не могут быть использованы для создания импульсных нагрузок.

Дополнительные признаки изобретения направлены на дальнейшее развитие преимуществ заявляемого в качестве изобретения способа, а именно: чем раньше на второй стадии структурообразования к смеси будет приложено давление, тем в большей степени будут достигаться преимущества способа. Для этого обеспечивают достижение максимального значения давления к моменту времени, как только часть смеси, прилегающая к стенкам формы, преобразуется в гель. При этом в центральной части смесь может существовать в виде раствора, под влиянием давления выжимающегося на периферию, эффективно вынося поры к зазору между частями формообразующего инструмента и заполняя уже образовавшиеся там поры.

Момент времени, когда часть смеси, прилегающая к стенкам формы, преобразуется в гель, определяется визуально в ходе эксперимента на опытных образцах изделия, соответствующим моменту, когда прекращается выдавливание смеси в зазор между формой и пуансоном.

При изготовлении изделия рекомендуется пуансон сразу же подводить к сырьевой смеси, когда она еще находится в состоянии раствора, и плавно или ступенчато повышать давление, обеспечивая как можно меньшее выдавливание или отсутствие выдавливания раствора при его преобразовании в гель в зазор между формой и пуансоном.

В частности, отсутствие выдавливания раствора при его преобразовании в гель в зазор между формой и пуансоном наблюдается при повышении давления, в случае, когда зависимость давления от времени описывается экспонентой, в том числе, аппроксимированной экспонентой.

После окончания второй стадии продолжают прикладывать к сырьевой смеси давление до окончательного твердения, то есть до окончания третьей стадии структурообразования. Данный прием еще более способствует повышению качества диффузионного соединения частиц гидрата с увеличением прочности зоны контакта.

Для снижения энергоемкости процесса и при отсутствии необходимости дробления частиц смеси на третьей стадии давление снижают на 20-30%. Такая величина давления достаточна для влияния на характер диффузионного соединения. При этом точность определения момента времени, когда необходимо снизить давление после второй стадии структурообразования, в отличие от начального момента времени приложения повышенного давления, не играет существенной роли.

На основании всех приведенных доводов можно считать предложенное техническое решение, удовлетворяющим критериям патентоспособности.

Примеры конкретного выполнения подтверждают промышленную применимость способа.

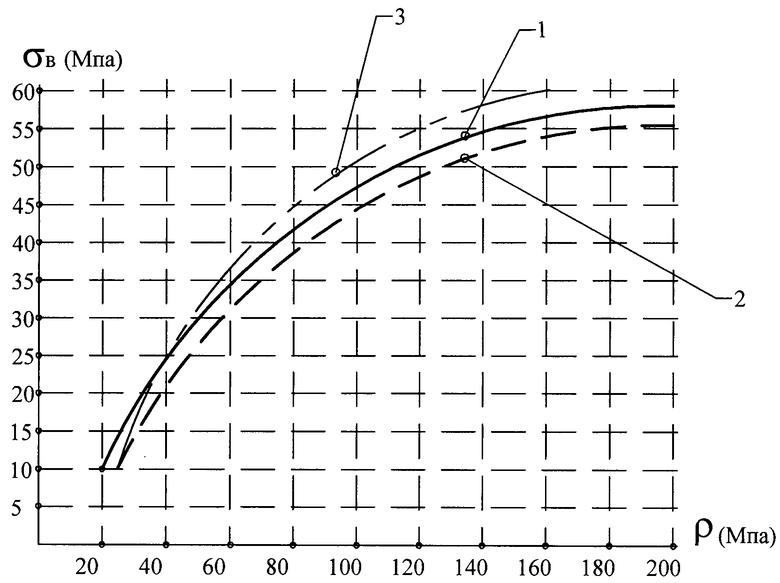

Примеры конкретного выполнения сопровождаются графиком, на котором показаны зависимости предела прочности при сжатии образцов, изготовленных из сырьевых смесей на основе различных вяжущих: гипса (кривые 1, 2), смеси гипса с цементом (кривая 3) при различных давлениях.

Примеры конкретного выполнения не охватывают всех возможных случаев реализации способа в части как используемых вяжущих (гипса, цемента, смеси гипса и цемента в различных пропорциях, глины и других вяжущих), так и используемых давлений.

Пример 1. Изготавливали образцы (16 штук), из сырьевой смеси гипса и воды в отношении соответственно 1:0,9. Все образцы имели одинаковую цилиндрическую форму и одинаковые размеры: диаметр 55 мм; высота 80 мм. При изготовлении изменяли только значения давления, а именно, брали их равными 20, 40, 60, 80, 100, 120, 140, 160, 180 и 200 МПа. Давления, имеющие значения до 100 МПа, брали для того, чтобы наглядно сравнить результаты, полученные при изготовлении образцов заявляемым способом, с результатами, которые могут быть получены при изготовлении точно таких же образцов традиционными способами. Подготовленную сырьевую смесь укладывали в форму соответствующей конфигурации, подводили к свободной поверхности смеси пуансон и в течение 3 мин, соответствующих первой стадии структурообразования плавно по экспоненциальному закону повышали давление до заданного максимального значения.

Длительность первой стадии до момента наложения на нее второй стадии структурообразования определяли экспериментально на 5 образцах по моменту прекращения выдавливания смеси в зазор между формой и пуансоном под действием повышенного давления 120, 140, 160, 180 и 200 МПа. Давление в данном случае для каждого образца поддерживали постоянным с момента подведения пуансона к раствору. Продолжительность первой стадии независимо от давления составила указанные выше 3 минуты.

Продолжительность второй стадии составила с учетом общепринятых рекомендаций 7-8 минут. Дополнительно правильность определения времени протекания второй стадии определяли с помощью одного экспериментального образца, который разрезали и подвергали визуальному осмотру. Давление к образцам продолжали прикладывать и на третьей стадии структурообразования - окончательного твердения. Длительность третьей стадии составила 20 минут. После второй стадии структурообразования величину давления понижали на 25%.

Полученные образцы подвергали испытаниям на сжатие, а также разрезали и подвергали визуальному осмотру. Зависимость предела прочности образцов при сжатии от величины давления, использованного в процессе их изготовления, отражена на графике кривой 1.

По сравнению с наилучшим результатом, полученным при реализации способа изготовления гипсовых изделий - прототипа, 45 МПа, при давлении в импульсе 120 МПа и количестве импульсов до 70 ударов в минуту, прочность увеличилась на 15% при использовании такого же по величине давления. Но уже при увеличении давления до 180 МПа указанная разность достигла 25%.

По сравнению с другими известными способами изготовления гипсовых изделий, в частности [10], где может быть получено изделие с прочностью при сжатии от 5 до 15 МПа, имеет место увеличение прочности в 3-4 раза и более.

В ходе осмотра было выявлено полное отсутствие в изделии капиллярных пор и макропор.

Пример 2. Данный пример отличается от примера 1 тем, что в качестве сырьевой смеси использовали гипс, песок и воду в отношении 1:3:0,8.

Зависимость предела прочности образцов при сжатии от величины давления, использованного в процессе их изготовления, отражена на графике кривой 2. Снижение прочности образцов, изготовленных из сырьевой смеси, содержащей песок, объясняется тем, что песчинки играют роль концентраторов напряжений, способствующих зарождению трещин. Но, тем не менее, по сравнению, например, с результатом, полученным при изготовлении гипсобетонного изделия по способу-прототипу прирост прочности составил около 7% при тех же значениях давления и около 15% при повышении давления до 180 МПа. По сравнению с традиционными способами изготовления гипсобетонных изделий прирост прочности составил 3-4 раза и более.

Пример 3. Данный пример отличается от примера 1 тем, что в качестве сырьевой смеси использовали гипс, цемент, песок и воду в отношении 1:1:3:1,5.

Продолжительность первой стадии составила 4 минуты.

Продолжительность второй стадии составила 10 минут.

Продолжительность третьей стадии составила 25 минут. После второй стадии структурообразования величину давления также понижали на 25%.

Зависимость предела прочности образцов при сжатии от величины давления, использованного в процессе их изготовления, отражена на графике кривой 3. При сравнении с результатами по прочности при сжатии образцов, полученных, например, по приведенному в настоящем описании способу [9], имеет место увеличения прочности на 25%.

По сравнению с традиционными способами изготовления бетонных изделий прочность изделия увеличилась в 2-3 раза.

Приведенный график для данных трех случаев также отражает ситуацию, когда в районе 200-220 МПа для гипса кривая графика зависимости прочности от давления выходит на пологий участок. Для смеси цемента и гипса кривая в этой области еще сохраняет некоторую восходящую кривизну.

Источники информации

1. Тейлор X. Химия цемента. - М.: Издательство «Мир», 1996. - 560 с.

2. Lange Н., Lange A. Die Zementsteinporositat und das Gefrierverhalten des Wassers in Zementstein bei Abkuhlung. Wissenschaftliche Zeitechrift. - 1974. №3. S. 129-134.

3. Dartsch B. Luftporengehalte ublicher Normalbetone. Betontechnische Berichte. - 1974. V.10. №16. S.95-100.

4. Некипелов И.Н. Влияние пористого заполнителя на структурообразование цементного камня в комбинированном бетоне // Известия вузов. Строительство и архитектура. - 1983. №9. - 64-67 с.

5. Полак А.Ф. Твердение мономинеральных вяжущих веществ. - М: Издательство литературы по строительству, 1966. - 208 с.

6. Полак А.Ф. О физико-химических основах гидратации вяжущих веществ // ДАН СССР. - 1984, - т.274, - ж. 3. - 647-651 с.

7. Авторское свидетельство СССР 306086, МПК С04В 40/00, 1971.

8. Авторское свидетельство SU 1671449, МПК B28B 1/10, 1991.

9. Патент RU 2058971, МПК C04B 40/00, 1996.

10. Авторское свидетельство СССР 364579, МПК C04B 40/02, 1973.

11. Патент RU 2046704, МПК B28B 3/00, 1995 г.

12. Патент СССР №688111, МПК B28B 1/08, 1979.

13. Авторское свидетельство SU 1636409, МПК C04B 40/00, 1991.

14. Патент RU 2278841, МПК C04B 28/14, 2006.

15. Авторское свидетельство SU 1321029, МПК C04B 40/02, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2278841C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО И ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2009 |

|

RU2413688C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННОГО КАМНЯ | 1991 |

|

RU2011515C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

Изобретение относится к области формования. Способ изготовления строительных изделий из сырьевой смеси на основе вяжущего включает укладку смеси в форму и воздействие на нее давлением на первой и второй стадиях структурообразования. При этом, начиная со второй стадии структурообразования, на смесь воздействуют повышенным давлением, доходящим до 120 МПа. Способ также дополнительно включает третью стадию структурообразования, на которой давление снижают на 20-30% от величины давления на второй стадии. Кроме того, давление к сырьевой смеси прикладывают в непрерывном режиме посредством воздействия на всю свободную от формы поверхность смеси инструментом, которым является пуансон, связанный с ползуном гидропресса. Технический результат заключается в повышении качества изготавливаемых изделий. 5 з.п. ф-лы, 1 ил.

1. Способ изготовления строительных изделий из сырьевой смеси на основе вяжущего, включающий укладку смеси в форму и воздействие на нее давлением на первой и второй стадиях структурообразования, при этом, начиная со второй стадии структурообразования, на смесь воздействуют повышенным давлением, доходящим до 120 МПа, отличающийся тем, что способ дополнительно включает третью стадию структурообразования, на которой давление снижают на 20-30% от величины давления на второй стадии, кроме того, давление к сырьевой смеси прикладывают в непрерывном режиме посредством воздействия на всю свободную от формы поверхность смеси инструментом, которым является пуансон, связанный с ползуном гидропресса.

2. Способ по п.1, отличающийся тем, что обеспечивают достижение максимального значения давления к моменту времени, как только часть смеси, прилегающая к стенкам формы, преобразуется в гель.

3. Способ по п.2, отличающийся тем, что момент времени, когда часть смеси, прилегающая к стенкам формы, преобразуется в гель, определяют в ходе эксперимента на опытных образцах изделия, соответствующим моменту, когда прекращается выдавливание смеси в зазор между формой и пуансоном.

4. Способ по п.1, отличающийся тем, что при изготовлении изделия пуансон подводят к сырьевой смеси, когда она находится в состоянии раствора, и плавно или ступенчато повышают давление, обеспечивая как можно меньшее выдавливание или отсутствие выдавливания раствора при его преобразовании в гель в зазор между формой и пуансоном.

5. Способ по п.4, отличающийся тем, что при повышении давления зависимость давления от времени описывают экспонентой, в том числе, аппроксимированной экспонентой.

6. Способ по п.1, отличающийся тем, что давление продолжают прикладывать к сырьевой смеси до окончания третьей стадии структурообразования.

| SU 1321029 А, 30.03.1988 | |||

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| Способ изготовления искусственного камня | 1974 |

|

SU528279A1 |

Авторы

Даты

2010-05-10—Публикация

2008-09-19—Подача