Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных ячеистых бетонов неавтоклавного твердения различного назначения.

Известен пенобетон [заявка на патент РФ №: 2003119641/03, заявл. 03.07.2003., опубл. 10.02.2005, кл. С04В 38/10], полученный из сырьевой смеси, приготовленной перемешиванием в турбулентном смесителе из портландцемента, водного раствора пенообразователя, кремнеземистого компонента и дисперсного волокна, отличающийся тем, что используют в качестве кремнеземистого компонента микрокремнезем, в качестве дисперсного волокна - рубленый стекложгут или базальтовое волокно, или хризотил-асбест, причем указанное волокно предварительно обрабатывают жидким стеклом в количестве 1,5-2,5 мас. % от сырьевой смеси, а перемешивание осуществляют до образования гомогенного коллоидного раствора при следующем соотношении компонентов, мас.%:

Недостатком данного аналога является использование кремнеземистого компонента с относительно низкой удельной поверхностью, что может послужить серьезным препятствием для протекания полноценного процесса структурообразования в получаемом материале.

Известен способ получения вяжущего для бетонов [патент РФ №2389711, заявл. 22.09.2008. кл. С04В 40/00; В02С 19/18; В82В 1/00], включающий мокрый помол кварцевого компонента до зернового состава, соответствующего остатку на сите 60 мкм 5-25%, стабилизацию суспензии, их смешивание. Предварительно или совместно с мокрым помолом кварцевого компонента производят акустическую обработку суспензии посредством звуковых колебаний ультразвукового диапазона при частотах 17-35 кГц, кварцевым компонентом является кварцитопесчанник, а смешивание производят при следующих соотношениях компонентов: портландцемент 35-80%; суспензия кварцитопесчанника (в сухом веществе) 20-65%. Согласно данному способу проводят помол портландцемента. Раздельно осуществляют мокрый помол кварцитопесчанника до зернового состава, соответствующего остатку на сите 60 мкм 5-25%. При этом предварительно или совместно с мокрым помолом производят акустическую обработку суспензии посредством звуковых колебаний и дополнительно стабилизацию суспензии кварцитопесчаника в течение 2-4 часов. Замена песка на кварцитопесчанник позволяет снизить энергетические затраты, так как по своей структуре кварцитопесчанник имеет больше кристаллических дефектов, легче разрушается при помоле до необходимых фракций. Ультразвуковая обработка суспензии способствует образованию микротрещин в кристаллах кварцитопесчанника и механоактивации суспензии и в дальнейшем способствует более эффективному помолу с низкими знергетическими и временными затратами. В то же время бетоны, полученные на смешанном активированном в кавитационном поле ультразвуковой частоты вяжущем: портландцемента с суспензией кварцитопесчанника, как показывают полученные результаты, по своим прочностным свойствам (в 2-3 раза) и жаростойким свойствам выше бетонов, полученных на других вяжущих.

Недостатком указанного изобретения является низкая степень механоактивации кремнеземистого компонента, а также высокая энергоемкость и сложность технологического исполнения.

Известен способ получения и состав смеси неавтоклавного газобетона [заявка на патент РФ №: 2003124027/03, заявл. 30.07.2003, опубл. 27.12.2004, кл. С04В 38/02].

В способе получения неавтоклавного газобетона, включающем дозирование цемента, кремнеземистого компонента, газообразователя, добавок, воды и последующее перемешивание смеси, совмещенное с ее гидромеханической активацией, дополнительно дозируют добавки, продолжительность указанной активации 5-10 минут, а газообразователь вводят за 2-3 минуты до ее завершения. Смесь для получения неавтоклавного газобетона, содержащая цемент, кремнеземистый компонент в виде золы ТЭС или мелкого песка, строительный гипс, газообразователь, пластификатор и воду, содержит в качестве газообразователя - алюминиевую пудру или пасту и дополнительно активизирующую добавку - содосульфатный отход производства глинозема или другой продукт, в составе которого преобладает сульфат натрия, при следующем соотношении компонентов, мас.%: цемент 48-52, указанный кремнеземистый компонент 10-14, вода 35-37,5, указанный газообразователь 0,04-0,06, строительный гипс 1,2-1,4, указанная активизирующая добавка 1,2-1,4, пластификатор 0,25-0,35. Недостатками известного бетона является использование техногенного сырья непостоянного химического и минералогического состава, имеющего достаточно ограниченные запасы. Кроме того, плотность получаемого газобетона имеет высокое значение при недостаточной прочности.

Известен состав и способ изготовления изделий из пенобетона [патент РФ №2412136, заяв. 21.09.2009, кл. С04В 38/10, С04В 40/00, В82В 1/00], а именно безобжиговых, безавтоклавных строительных изделий на основе кремнеземсодержащего сырья, включающий подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора пенообразователя, перемешиванием ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья, формование из полученной пеномассы изделий, упрочнение и сушку. Дополнительная операция по упрочнению заключается в обработке поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3 с последующей окончательной сушкой.

Получаемый по данному способу материал можно отнести к группе теплоизоляционно-конструкционных, но для данного вида материала изделия, получаемые по описанному выше способу, имеют невысокие эксплуатационные характеристики. Недостатком данного изобретения является невозможность получить по предложенному способу высокоэффективный теплоизоляционно-конструкционный ячеистый бетон без дополнительной операции по упрочнению.

Известен способ изготовления ячеистого бетона [патент РФ №2253636, заявл. 26.12.2003, кл. С04В 38/02], заключающийся в подаче в смеситель воды и цемента или воды, цемента и песка и их перемешивании, перемешивание осуществляется в кавитационном смесителе с активатором в течение 5-15 минут, затем в полученный раствор вводят сухую порообразующую смесь, имеющую следующий состав, мас.%: цемент 70, пудра алюминиевая пигментная 12, пудра алюминиевая водорастворимая 12, пластификатор морозостойкий 2, вода 4, и производят последующее перемешивание в течение 15-60 сек.

Известный способ получения газобетона предусматривает включение в смесь кремнезема в виде природного песка. В силу особенностей твердения смеси по этому составу микропористость цементного камня сравнительно невелика. Пониженная микропористость материала межпоровых перегородок является препятствием при получении ячеистого бетона с повышенными теплоизолирующими свойствами, в то время как ячеистый бетон в основном применяется в наружных конструкциях зданий для теплозащиты.

В качестве прототипа по составу [патент РФ №25006545, заявл. 05.05.2009, кл. С04В 38/02; С04В 38/10] выбирается состав сырьевой смеси для изготовления неавтоклавного ячеистого бетона естественного твердения, который содержит мас.%: портландцемент 63,03-66,06, синтетический пенообразователь 0,15-0,21, газообразователь, содержащий 80% активного алюминия с размером частиц не более 100 нм и 20% полиэтиленгликоля, 0,68-0,74, вода 33,04-36,07. Состав дополнительно содержит модифицирующую нанокристаллическую добавку - корунд в количестве 0,02-0,3 мас. % от массы портландцемента. Способ получения состава по п. 1 включает подачу и перемешивание в смесителе миксерного типа сначала пенообразователя с частью воды и портландцемента, а затем в полученную массу при перемешивании - суспензии из указанного газообразователя и части воды. В указанную суспензию дополнительно вводят модифицирующую нанокристаллическую добавку - корунд в количестве 0,02-0,3 мас.% от массы портландцемента.

Недостатком данного изобретения является сложность технологического исполнения, достаточно длительный процесс твердения полуфабриката. Положительный результат возможен лишь при четком соблюдении всех заявляемых параметров способа и состава.

Наиболее близким способом приготовления сырьевой смеси для ячеистого бетона является способ получения сырьевой смеси для наноструктурированного автоклавного газобетона [патент РФ №2448929, заявл. 01.09.2010, кл. С04В 38/02; В82В 1/00], включающий получение известково-кремнеземистого вяжущего, последующее перемешивание в смесителе полученного известково-кремнеземистого вяжущего, гипса, тонкомолотого кремнеземсодержащего компонента и суспензии алюминиевой пасты или пудры, получение известково-кремнеземистого вяжущего осуществляют путем совместного сухого помола негашеной извести и кварцевого песка до удельной поверхности 900 м2/кг, а подготовку тонкомолотого кремнеземсодержащего компонента осуществляют путем мокрого помола кварцевого песка с получением высококонцентрированной суспензии влажностью 12-20% с содержанием частиц менее 5 мкм 30-50% и последующим разбавлением полученной суспензии водой до плотности 1,75-1,80 кг/л, при следующем соотношении компонентов, мас.%: указанная суспензия (на сухое вещество) 62,5-72,5, указанное известково-кремнеземистое вяжущее, при соотношении компонентов, мас.%: негашеная известь 75-85 и кварцевый песок 15-25, 25-35, гипс 1,5-2,5, алюминиевая паста или пудра 0,05-0,1, вода до плотности 1,75-1,80 кг/л.

Недостатком представленного способа является высокая энерго- и металлоемкость технологического процесса вследствие необходимости автоклавной обработки для достижения требуемой эксплуатационной прочности ячеистого композита, а также несовершенство поровой структуры материала из-за применяемого метода порообразования.

В настоящее время увеличение нормативных показателей теплозащитных свойств ограждающих конструкций зданий определяет высокий объем использования ячеистых бетонов при строительстве. Их широкая номенклатура позволяет достичь современных требований по теплоизоляции в совокупности с необходимыми прочностными характеристиками. При этом с позиции экономической эффективности целесообразным является использование неавтоклавных ячеистых композитов.

Наряду с высокими теплоизоляционными свойствами неавтоклавный ячеистый бетон, как правило, характеризуется невысокой прочностью каркаса и моноразмерной пористой структуры композита. Указанные недостатки возможно компенсировать, с одной стороны, использованием активных модифицирующих компонентов, в том числе наноструктурированных, способных повысить характеристики несущей матрицы композита, а с другой - комплексной поризацией системы, что обеспечит формирование гетеропористой ячеистой структуры бетона с пониженной плотностью.

На сегодняшний день существует значительное количество исследований, посвященных повышению эффективности производства и применения неавтоклавных ячеистых бетонов, главной целью которых является улучшение эксплуатационных свойств композитов при сохранении их теплозащитной способности. Для повышения прочностных свойств ячеистого бетона рядом авторов предложено использование композиционных вяжущих - тонкомолотые цементы (ТМЦ) или вяжущее низкой водопотребности (ВНВ), а также модифицированных вяжущих, в составе которых присутствуют активные компоненты различного состава и генезиса. Улучшение теплоизоляционных свойств ячеистых композитов связано с применением современных эффективных пено- и газообразующих агентов, а также с их комплексным (совместным) использованием.

В работах, выполненных ранее, обоснована целесообразность использования наноструктурированного модификатора (НМ) силикатного состава при производстве материалов автоклавного твердения [Нелюбова В.В. Ячеистые композиты автоклавного твердения с использованием наноструктурированного модификатора / В.В. Нелюбова, В.В. Строкова, Н.И. Алтынник // Строительные материалы. - 2014. - №5. - С. 44-47]. Однако возможность его использования в качестве модификатора матричной и пористой структур неавтоклавных ячеистых пеногазобетонов на основе цемента в комплексе с активированным алюминием не рассматривалась.

В настоящее время перспективным способом повышения эффективности ячеистых бетонов является совместное использование химического и механического способа поризации системы. Показана возможность получения пеногазобетона различных марок по плотности и прочности [Дерябин П.П. Влияние рецептурно-технологических факторов на реологические свойства пеногазобетонной смеси / П.Е. Дерябин, П.П. Дерябин // Известия высших учебных заведений. Строительство. - 2006. - №1. - С. 32-35]. При этом отмечается, что одним из перспективных направлений регулирования свойств ячеистобетонных смесей и снижения величины средней плотности ячеистых бетонов является применение высокодисперсных минеральных или органо-минеральных наполнителей и стабилизаторов структурной прочности поризованной массы.

Таким образом, повышение эффективности производства и применения ячеистых бетонов возможно за счет разработки и реализации технологических решений, обеспечивающих снижение средней плотности материала и энергоемкости технологического процесса при одновременном улучшении эксплуатационных показателей. Применение приемов модифицирования цементной матрицы совместно с созданием полимодальной пористости позволит увеличить прочность готового материала, снизив при этом его плотность и теплопроводность.

Задачей предлагаемого изобретения является создание высокоэффективного теплоизоляционного неавтоклавного пеногазобетона с использованием наноструктурированного модификатора силикатного состава и комплексного способа поризации.

В заявляемом составе сырьевой смеси и способе ее получения для пеногазобетона неавтоклавного твердения также ставились следующие задачи:

- наиболее полно использовать эффект гидратационного твердения и структурообразования в силикатной системе за счет применения кремнеземистого компонента - наноструктурированного модификатора с повышенной степенью реакционного взаимодействия;

- осуществить возможность комплексной поризации системы, реализованной за счет совместного использования синтетического пенообразователя и активированного алюминия АА-Т/7 в качестве газообразователя, обеспечивающей формирование оптимальной гетеропористой структуры ячеистого композита;

- получить ячеистые композиты с высокими теплоизоляционными свойствами при сохранении необходимых прочностных характеристик.

Изобретение направлено также на повышение конкурентоспособности получаемых ячеистых изделий в результате повышения прочности и снижение теплопроводности по сравнению с промышленными изделиями, совершенствование технологии и расширения арсенала средств для получения пеногазобетонных неавтоклавных изделий.

Указанные задачи достигаются разработкой состава сырьевой смеси для пеногазобетона неавтоклавного твердения, включающей портландцемент, наноструктурированный модификатор, пенообразователь «Пеностром», газообразователь алюминиевый и воду, согласно предлагаемому решению в качестве наноструктурированного модификатора используется высококонцентрированная суспензия с влажностью 12-22% и содержанием частиц менее 5 мкм 30-50%, полученная мокрым помолом кварцевого песка, а газообразователь содержит более 90 мас.% активного алюминия с размером частиц не более 100 мкм при следующем соотношении компонентов, мас.%:

Задачи достигаются также способом получения формовочной смеси для пеногазобетона неавтоклавного твердения заявляемого состава, включающего подготовку наноструктурированного модификатора, последующее смешение в ультразвуковом диспергаторе под действием ультразвука полученного наноструктурированного модификатора, алюминиевого газообразователя и воды, подачу полученной суспензии в пенобетоносмеситель, где осуществляется ее смешение на малых скоростях (60 об/мин) с цементом до полной однородности системы с последующим введением заданного количества пенообразователя и окончательным перемешиванием на высоких скоростях (250 об/мин) в течение 3-5 минут до появления стабильности пеномассы, в котором согласно предлагаемому решению подготовка наноструктурированного модификатора осуществляется путем мокрого помола кварцевого песка с получением высококонцентрированной суспензии влажностью 12-22% с содержанием частиц менее 5 мкм 30-50%.

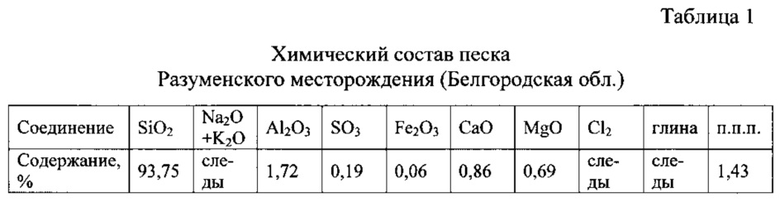

В качестве сырья для получения наноструктурированного модификатора могут быть использованы природные и искусственные кварцевые пески, преимущественно содержащие не менее 60% SiO2 (таблица 1).

В качестве составных компонентов сырьевой смеси для получения пеногазобетона может применяться портландцемент бездобавочный по ГОСТ 31108-2003. Также может применяться вода по ГОСТ 23732.

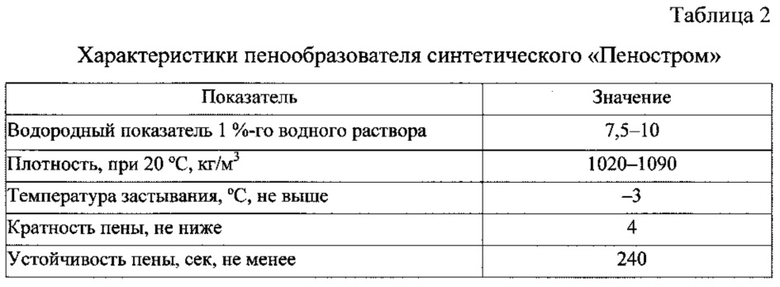

В качестве пенообразователя могут быть использованы синтетические пенообразователи (таблица 2).

В качестве газообразователя – газообразователь алюминиевый (таблица 3).

Пример конкретного выполнения

Для получения сырьевой смеси и испытания ее пригодности для производства пеногазобетона неавтоклавного твердения был выполнен ряд операций в соответствии с заявляемым составом сырьевой смеси и способом ее получения.

В качестве кремнеземистого сырья для получения наноструктурированного модификатора могут быть использованы природные и искусственные кварцевые пески, в данном случае использовали песок Разуменского месторождения (Белгородская обл.), с содержанием 93,75% SiO2, химический состав которого приведен в таблице 1.

Для получения наноструктурированного модификатора осуществляли мокрый помол в шаровой мельнице с постадийной загрузкой материала, соблюдая основные принципы получения высококонцентрированных суспензий [Пивинский Ю.Е. Керамические вяжущие и керамобетоны / Ю.Е. Ливийский. - М: Металлургия, 1990. - 270 с.].

Выбор концентрации системы на первом этапе измельчения осуществлялся с учетом коэффициента упаковки исходного материала и других его характеристик, а также габаритных размеров мельницы. На первой стадии помола обычно вводят всю жидкость, рассчитанную по конечной концентрации суспензии. Продолжительность этой стадии процесса в зависимости от многих факторов колеблется в пределах от 1 до 5 часов. В данном случае продолжительность этой стадии процесса составила 3 часа. Степень дисперсности при этом должна быть такой, чтобы средний размер частиц был, по крайней мере, в 10-20 раз меньше размера вводимого при очередной загрузке материала. Оптимальные результаты, как правило, могут быть получены в том случае, когда на первой стадии помола достигается дисперсность, характеризуемая значительным (до 20-50%) содержанием частиц фракции менее 5 мкм. В этом случае суспензия является как бы сжатой, ускоряющей процесс последующего измельчения после введения очередной порции материала.

При постадийной загрузке материала по мере повышения объемной концентрации уменьшается эффективная плотность мелющих тел и существенно возрастает влажность. Благодаря постепенному понижению объемного содержания жидкости, увеличению сил трения возрастает температура процесса, которая в значительной степени определяет реологические свойства системы непосредственно в процессе измельчения, а также свойства высококонцентрированной суспензии кремнеземсодержащего сырья после измельчения. Так, с ростом температуры значительно уменьшается как общая вязкость системы, возрастает ее текучесть, так и дилатантные свойства, что позволяет вести процесс помола при повышенных концентрациях.

После окончания мокрого помола полученная высококонцентрированная суспензия кремнеземсодержащего сырья имела влажность 18,2% с содержанием частиц менее 5 мкм 45%.

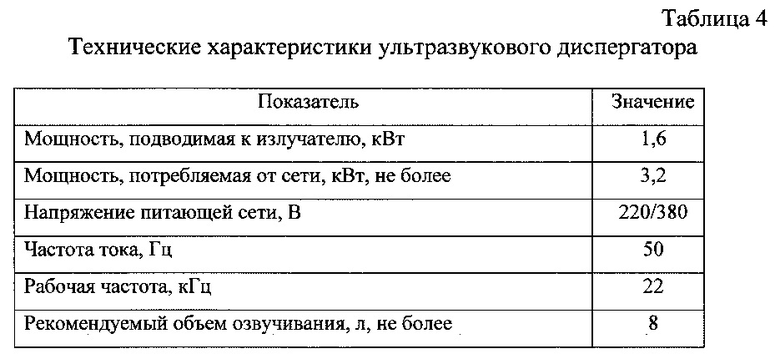

Далее сырьевую смесь для пеногазобетона получали путем смешивания подготовленного наноструктурированного модификатора заданного количества воды и газообразователя при помощи ультразвука в ультразвуковом диспергаторе, технические характеристики которого приведены в таблице 3.

В качестве алюминиевого газообразователя применялся активированный алюминий АА-Т/7 производства ООО «Экоэнерготех» (таблица 4).

Для получения суспензии необходимой мелкодисперсной и равномерной структуры принят ультразвуковой способ [Лукутцова, Н.П. Анализ влияния параметров ультразвукового диспергирования на размер, устойчивость, морфологию и состав частиц наномодификатора для бетона на основе шунгита / Н.П. Лукутцова, А.А. Пыкин, Е.Г. Дегтерев [и др.] // Строительство и реконструкция. - 2013. - №5. - С. 62-72].

Эффективность гомогенизации активированного алюминия в присутствии наноструктурированного модификатора за счет ультразвукового воздействия обеспечивает интенсификацию процессов распределения разноразмерных дисперсных компонентов модификатора и газобразователя, а также повышение стабильности системы (отсутствие расслоения).

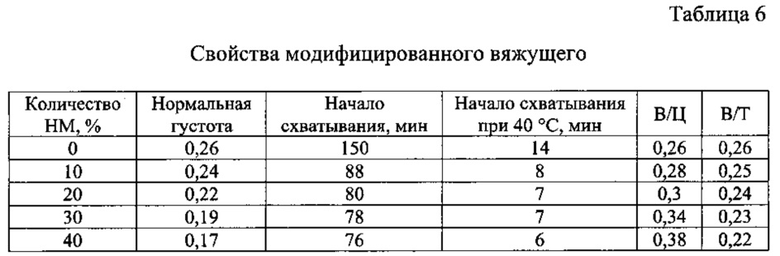

Замена части цемента на НМ приводит к снижению начальной вязкости цементного теста. Этот эффект увеличивается с ростом дозировки НМ с 15 до 70%. По критерию эффективности добавок (ГОСТ 24211-2008) оптимальным выбран состав с содержанием НМ в количестве 20%, который способствует повышению прочности более чем на 30%. На основании проведенных комплексных исследований показано, что данное количество модификатора способствует снижению нормальной густоты модифицированного вяжущего; приводит к сокращению сроков схватывания вяжущего по сравнению с исходным цементом в 1,9 раза (таблица 6) при нормальных условиях твердения и в 2 раза - при температуре 40°С (температура обусловлена газовыделением); снижая начальную вязкость вяжущего, практически не меняет качественно и количественно его реологические характеристики. Данные эффекты являются предпосылками улучшения процесса поризации системы и повышения стабильности пеногазомассы.

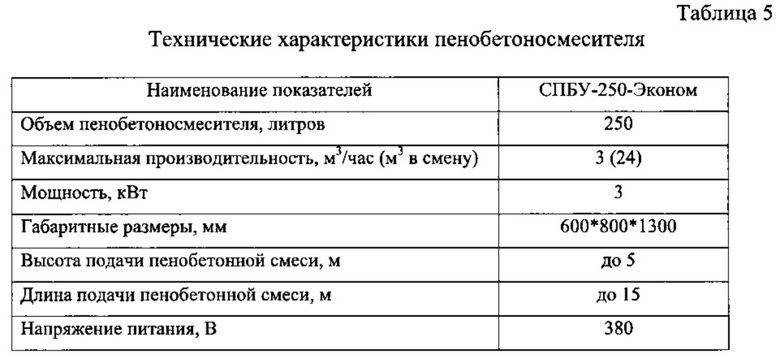

Далее полученную суспензию подавали в пенобетоносмеситель, технические характеристики которого приведены в таблице 5.

Далее полученную суспензию в пенобетоносмесителе смешивали на малых скоростях (60 об/мин) около 2 минут до полной однородности системы с необходимым количеством цемента. Затем в полученную растворную смесь вводили заданное количество пенообразователя (пеноагента). В качестве пеноагента использовался синтетический пенообразователь "Пеностром" производства ООО "Щит" (Россия), который вводился в растворную смесь в виде жидкого концентрата (таблица 2).

Далее осуществляли окончательное перемешивание на высоких скоростях (250 об/мин) в течение 5 минут до появления стабильности пеномассы.

Далее подготовленную сырьевую смесь для неавтоклавного пеногазобетона подавали на участок формовки.

Далее с использованием математического планирования эксперимента разрабатывались рациональные составы бетона. Оценку оптимизации свойств производили на основании прочности на сжатие, плотности и коэффициента теплопроводности пеногазобетона. В качестве варьируемых параметров выступало количество газо- и пенообразователей.

По разработанным составам были заформованы образцы-кубы размером 100×100×100 мм. Далее после полного завершения процесса твердения образцы-кубы испытывались на прочность, плотность, сорбционную влажность, паропроницаемость, теплопроводность. Результаты испытаний представлены в таблице 7.

На основании полученных данных были выбраны составы, отвечающие требованиям нормативных документов, в частности ГОСТ 25485-89 (таблицы 7, 8). Пеногазобетон марки D400 отличается существенным запасом прочности. Так, нижней границей прочности для таких изделий является класс В0,5. Предлагаемые изделия превышают указанное значение в 2 раза. В случае пеногазобетона марки D500 класс по прочности равен аналогичному показателю для ячеистого композита марки D400. Тем не менее, значение реальной прочности композита превышает класс по прочности в 1,5 раза.

Использование комплексной поризации ячеистобетонной смеси в совокупности с введением активного модифицирующего компонента, структурирующего все элементы формовочной смеси (пену, суспензию газообразователя, цементную матрицу), способствует существенному увеличению прироста объема готовой ячеистобетонной смеси (на 30%) и, как следствие, снижению плотности готовых изделий.

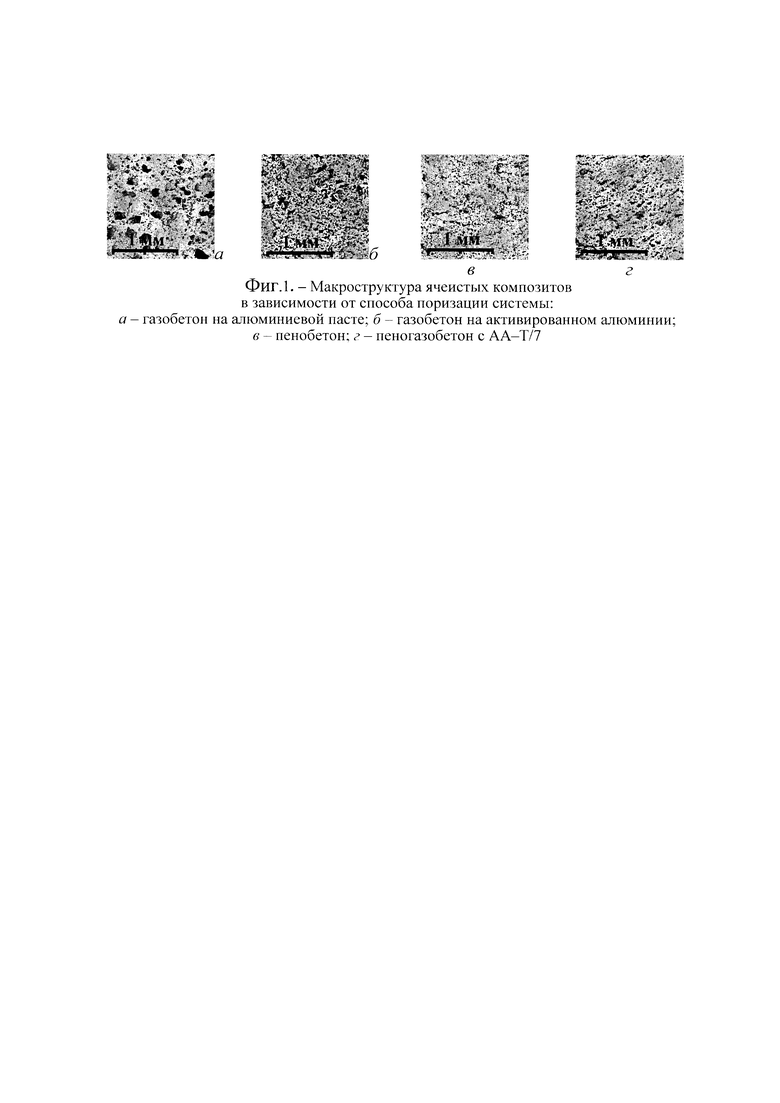

Снижение плотности изделий обусловлено, с одной стороны, использованием комплекса поризующих агентов, что приводит к формированию гетеропористой структуры композита (фиг.1) за счет присутствия крупных газовых пор, окруженных мелкодисперсными пенопорами, и уменьшения толщин межпоровых перегородок между газо- и пенопорами. С другой стороны, это связано с заменой части цемента на наноструктурированный модификатор, характеризующийся меньшей плотностью, что способствует снижению средней плотности матричной структуры, т.е. межпоровой перегородки.

Таким образом, определены рациональные составы пеногазобетона неавтоклавного твердения с использованием активированного алюминия АА-Т/7 и наноструктурированного модификатора силикатного состава, позволяющие получать изделия плотностью 422 и 481 кг/м3 (марками по плотности D400, D500); пределом прочности при сжатии 1,19 и 1,58 МПа (классом по прочности на сжатие В1); теплопроводностью 0,08 и 0,085 Вт/(м⋅°С); паропроницаемостью 0,231 и 0,211 мг/(м⋅ч⋅Па); сорбционной влажностью 7,1 и 7,5%.

В связи с существенным запасом прочности изделий имеются предпосылки для изучения возможности получения пеногазобетонов низких марок по плотности, что позволит существенно расширить области использования изделий.

С учетом проведенных исследований следует сделать вывод о высокой технологичности и перспективности пеногазобетона неавтоклавного твердения.

Таблица 3

Газообразователь алюминиевый

Таблица 7

Составы пеногазобетона с использованием НМ

"Пеностром"

Таблица 8

Свойства пеногазобетона с использованием НМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2148050C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2390514C2 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338723C2 |

Группа изобретений относится к промышленности строительных материалов и может быть использована для изготовления теплоизоляционных ячеистых бетонов неавтоклавного твердения различного назначения. Сырьевая смесь для пеногазобетона неавтоклавного твердения включает, мас.%: портландцемент 51,76-51,90, высококонцентрированную суспензию влажностью 12-22% с содержанием частиц менее 5 мкм 30-50%, полученную мокрым помолом кварцевого песка, 12,94-12,97, пенообразователь "Пеностром" 0,09-0,27, газообразователь алюминиевый, содержащий более 90 мас.% активного алюминия с размером частиц не более 100 мкм, 0,01-0,09, воду 34,94-35,03. В способе получения указанной выше сырьевой смеси, включающем подготовку наноструктурированного модификатора, последующее смешение в ультразвуковом диспергаторе под действием ультразвука полученного наноструктурированного модификатора, алюминиевого газообразователя и воды, подачу полученной суспензии в пенобетоносмеситель, где осуществляют ее смешение на малых скоростях 60 об/мин с портландцементом до полной однородности системы с последующим введением заданного количества пенообразователя и окончательным перемешиванием на высоких скоростях 250 об/мин в течение 3-5 минут до появления стабильности пеномассы, подготовку наноструктурированного модификатора осуществляют путем мокрого помола кварцевого песка с получением высококонцентрированной суспензии влажностью 12-22% с содержанием частиц менее 5 мкм 30-50%. Технический результат – повышение прочности при сжатии и снижение теплопроводности. 2 н.п. ф-лы, 1 ил., 8 табл., 1 пр.

1. Сырьевая смесь для пеногазобетона неавтоклавного твердения, включающая портландцемент, наноструктурированный модификатор, пенообразователь "Пеностром", газообразователь алюминиевый и воду, отличающаяся тем, что в качестве наноструктурированного модификатора используется высококонцентрированная суспензия с влажностью 12-22% и содержанием частиц менее 5 мкм 30-50%, полученная мокрым помолом кварцевого песка, а газообразователь содержит более 90 мас.% активного алюминия с размером частиц не более 100 мкм при следующем соотношении компонентов, мас.%:

2. Способ получения сырьевой смеси для пеногазобетона неавтоклавного твердения по п. 1, включающий подготовку наноструктурированного модификатора, последующее смешение в ультразвуковом диспергаторе под действием ультразвука полученного наноструктурированного модификатора, алюминиевого газообразователя и воды, подачу полученной суспензии в пенобетоносмеситель, где осуществляется ее смешение на малых скоростях 60 об/мин с цементом до полной однородности системы с последующим введением заданного количества пенообразователя и окончательным перемешиванием на высоких скоростях 250 об/мин в течение 3-5 минут до появления стабильности пеномассы, отличающийся тем, что подготовка наноструктурированного модификатора осуществляется путем мокрого помола кварцевого песка с получением высококонцентрированной суспензии влажностью 12-22% с содержанием частиц менее 5 мкм 30-50%.

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| ПОРОБЕТОН | 2005 |

|

RU2297993C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2011 |

|

RU2465252C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206545C2 |

| DE 10200416 C1, 21.08.2003 | |||

| СУМИН А.В | |||

| Пеногазобетон с наноструктурированным модификатором, автореферат диссертации на соискание ученой степени к.т.н., Белгород, 2015, с.19, разослан 07.08.2015, подписано в печать 31.07.2015. | |||

Авторы

Даты

2017-03-30—Публикация

2015-12-25—Подача