Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к способу жидкофазного каталитического окисления ароматического соединения. Один аспект настоящего изобретения касается частичного окисления диалкилзамещенного ароматического соединения (в частности, пара-ксилола) с получением сырой ароматической дикарбоновой кислоты (в частности, сырой терефталевой кислоты), которое затем подвергают очистке и разделению. Другой аспект настоящего изобретения касается улучшенной барботажной колонны реакторного типа, которая обеспечивает осуществление более эффективного и экономичного способа жидкофазного окисления.

Уровень техники

Реакции жидкофазного окисления применяются в различных существующих промышленных способах. Например, жидкофазное окисление в настоящее время применяется для окисления альдегидов в кислоты (в частности, окисления пропионового альдегида в пропионовую кислоту), окисления циклогексана в адипиновую кислоту и окисления алкилзамещенных ароматических соединений в спирты, кислоты или дикислоты. Наиболее важным промышленным способом окисления в последней из указанных категорий (окисление алкилзамещенных ароматических соединений) является частичное жидкофазное каталитическое окисление пара-ксилола с образованием терефталевой кислоты. Терефталевая кислота является важным соединением, которое находит широкое применение. Основным применением терефталевой кислоты является использованием ее в качестве исходного материала для получения полиэтилентерефталата (РЕТ, ПЭТ). ПЭТ является известным пластическим материалом, который во всем мире в больших количествах применяется в производстве таких видов продукции как бутылки, волокна и упаковочные материалы.

В типичном способе жидкофазного окисления, включая частичное окисление пара-ксилола с образованием терефталевой кислоты, жидкофазный поток исходного соединения и газофазный поток окислителя вводятся в реактор и они образуют в реакторе многофазную реакционную среду. Подаваемый в реактор жидкофазный поток исходного соединения содержит, по меньшей мере, одно способное окисляться органическое соединение (в частности, пара-ксилол), а газофазный поток окислителя содержит молекулярный кислород. По крайней мере, часть молекулярного кислорода, который вводится в реактор в виде газа, растворяется в жидкой фазе реакционной среды и обеспечивает доступность кислорода для осуществления жидкофазной реакции. Если жидкая фаза многофазной реакционной среды содержит недостаточную концентрацию молекулярного кислорода (т.е. если определенные порции реакционной среды “испытывают недостачу кислорода”), то нежелательные побочные реакции могут привести к образованию примесей и/или может замедлиться протекание требуемых реакций. Если жидкая фаза реакционной среды содержит слишком мало способного окисляться соединения, то скорость реакции может оказаться нежелательно низкой. Кроме того, если жидкая фаза реакционной среды содержит избыточную концентрацию способного окисляться соединения, то дополнительные нежелательные побочные реакции могут привести к образованию примесей.

Обычные реакторы для проведения жидкофазного окисления снабжаются средствами перемешивания содержащейся в них многофазной реакционной среды. Перемешивание реакционной среды осуществляется с целью облегчить растворение молекулярного кислорода в жидкой фазе реакционной среды, поддержать относительно однородную концентрацию растворенного кислорода в жидкой фазе реакционной среды и поддержать относительно однородную концентрацию способного окисляться органического соединения в жидкой фазе реакционной среды.

Перемешивание реакционной среды, в которой проходит жидкофазное окисление, часто осуществляется с использованием механических средств перемешивания в таких реакторах, как, например, проточные реакторы смешивания (CSTR). Несмотря на то, что CSTR способны обеспечить тщательное перемешивание реакционной среды, CSTR обладают рядом недостатков. CSTR имеют относительно высокую капитальную стоимость, поскольку они, например, требуют использования дорогостоящих двигателей, изолированных от попадания жидкости подшипников и приводных валов и/или использования сложных перемешивающих устройств. Кроме того, вращающиеся и/или качающиеся механические компоненты обычных CSTR требуют регулярного технического обслуживания. Затраты труда и время простоя, связанные с проведением указанного технического обслуживания, увеличивают эксплуатационные расходы на содержание CSTR. Тем не менее, даже при проведении регулярного технического обслуживания, применяемые в CSTR механические системы перемешивания подвержены механическим отказам и могут потребовать замены через относительно небольшие промежутки времени.

Барботажные колонны реакторного типа представляют собой привлекательную альтернативу CSTR и другим снабженным механическим перемешиванием реакторам для проведения процессов окисления. Барботажные колонны реакторного типа обеспечивают перемешивание реакционной среды, не требуя использования дорогостоящего и ненадежного механического оборудования. Как правило, барботажные колонны реакторного типа включают удлиненную вертикальную зону реакции, в которой находится реакционная среда. Перемешивание реакционной среды в зоне реакции в основном обеспечивается за счет естественного всплывания пузырьков газа, которые поднимаются вверх через жидкую фазу реакционной среды. Указанное перемешивание за счет естественного всплывания, которое обеспечивается в барботажных колоннах реакторного типа, снижает капитальные и эксплуатационные затраты по сравнению с реакторами с механическим перемешиванием. Кроме того, практически полное отсутствие движущихся механических частей в барботажных колоннах реакторного типа позволяет получить систему для проведения окисления, которая в меньшей степени подвержена механическим отказам, чем реакторы с механическим перемешиванием.

В том случае, когда жидкофазное частичное окисление пара-ксилола проводится в обычном реакторе для проведения процессов окисления (в CSTR или барботажной колонне реакторного типа), то выделяемый из реактора продукт, как правило, представляет собой суспензию, содержащую сырец терефталевой кислоты (СТА) и маточный раствор. СТА содержит относительно большие уровни примесей (в частности, содержит 4-карбоксибензальдегид, паратолуиловую кислоту, флуореноны и другие окрашенные соединения), которые делают его непригодным для использования в качестве сырья при получении ПЭТ. Поэтому СТА, получаемая в обычных реакторах для проведения процессов окисления, как правило, подвергается очистке, которая превращает СТА в очищенную терефталевую кислоту (РТА), пригодную для получения ПЭТ.

Типичный способ очистки, с целью превращения СТА в РТА, включает следующие стадии: (1) замена маточного раствора СТА-содержащей суспензии на воду, (2) нагревание суспензии СТА/вода с целью растворения СТА в воде, (3) каталитическое гидрирование раствора СТА/вода с целью превращения примесей в более удобные и/или легко отделяемые соединения, (4) осаждение полученной РТА из раствора после гидрирования посредством многостадийной кристаллизации и (5) отделение кристаллов РТА от оставшихся жидкостей. Несмотря на то, что указанный обычный способ очистки является эффективным, он может оказаться очень дорогим. Индивидуальными факторами, которые вносят свой вклад в высокую стоимость обычных способов очистки СТА, являются, например, тепловая энергия, необходимая для облегчения растворения СТА в воде, катализатор, требуемый для проведения гидрирования, подача водорода, необходимого для проведения гидрирования, потери выхода продукта, вызванные гидрированием части терефталевой кислоты, и многочисленные сосуды, необходимые для проведения многостадийной кристаллизации. Таким образом, требуется получить СТА в виде такого продукта, который можно было бы очистить без использования требующего нагревания растворения в воде, гидрирования и/или многостадийной кристаллизации.

Объекты изобретения

Таким образом, объектом настоящего изобретения является более эффективный и экономичный реактор для проведения жидкофазного окисления и способ жидкофазного окисления.

Другим объектом настоящего изобретения является более эффективный и экономичный реактор и способ жидкофазного каталитического частичного окисления пара-ксилола с образованием терефталевой кислоты.

Другим объектом настоящего изобретения является барботажная колонна реакторного типа, которая обеспечивает проведение улучшенных реакций жидкофазного окисления с образованием меньшего количества примесей.

Еще одним объектом настоящего изобретения является более эффективная и экономичная система для получения очищенной терефталевой кислоты (РТА) посредством жидкофазного окисления пара-ксилола с образованием сырой терефталевой кислоты (СТА) и последующей очистки СТА с целью получения РТА.

Другим объектом настоящего изобретения является барботажная колонна реакторного типа для окисления пара-ксилола и получения СТА в виде продукта, который не требует для своей очистки использования нагрева, ускоряющего растворение СТА в воде, гидрирования растворенной СТА и/или проведения многостадийной кристаллизации РТА после гидрирования.

Следует отметить, что объем настоящего изобретения, определенный в прилагаемой формуле изобретения, не ограничивается способами и установками, которые могут реализовать все перечисленные выше объекты. Более того, в объем заявляемого изобретения могут входить различные системы, которые не позволяют получить все или какой-либо из перечисленных выше объектов. Дополнительные объекты и преимущества настоящего изобретения станут легко понятны специалисту в данной области техники после ознакомления с изложенным ниже подробным описанием изобретения и с прилагающимися к нему чертежами.

Сущность изобретения

Один из вариантов осуществления настоящего изобретения касается состава сырой терефталевой кислоты (СТА), который представляет собой множество частиц СТА, извлекаемых из реактора для проведения процессов окисления, в котором, по крайней мере, частично образуются частицы СТА, при этом типичный образец частиц СТА обладает одним или несколькими из указанных свойств: (a) содержит меньше чем приблизительно 6 м.д. мас. 4,4-дикарбоксистильбена (4,4-DCS), (b) содержит меньше чем приблизительно 400 м.д. мас. изофталевой кислоты (IPA), (c) содержит меньше чем приблизительно 25 м.д. мас. 2,6-дикарбоксифлуоренона (2,6-DCF), (d) имеет процент пропускания при 340 нм (%Т340) больше чем приблизительно 60.

Другой вариант осуществления настоящего изобретения касается состава суспензии, извлекаемой из реактора для проведения процессов окисления, при этом состав суспензии включает меточный раствор и твердые частицы сырой терефталевой кислоты (СТА), причем частицы СТА, по крайней мере, частично образуются в реакторе для проведения процессов окисления, при этом типичный образец суспензии обладает одним или несколькими из указанных свойств, которые являются обобщенными для твердых и жидких компонентов суспензии: (а) содержит меньше чем приблизительно 1500 м.д. мас. изофталевой кислоты (IPA), (b) содержит меньше чем приблизительно 500 м.д. мас. фталевой кислоты (PA), (с) содержит меньше чем приблизительно 500 м.д. мас. тримеллитовой кислоты (TMA), (d) содержит меньше чем приблизительно 2000 м.д. мас. бензойной кислоты (ВА).

Еще один вариант осуществления настоящего изобретения касается способа, который включает следующие стадии: (а) окисление пара-ксилола в жидкой фазе многофазной реакционной среды, содержащейся в зоне реакции, по меньшей мере, одного первичного реактора для проведения процессов окисления; и (b) извлечение суспензии, содержащей маточный раствор и твердые частицы сырой терефталевой кислоты (СТА), из зоны реакции, при этом типичный образец частиц СТА обладает одним или несколькими из указанных свойств: (i) содержит меньше чем приблизительно 6 м.д. мас. 4,4-дикарбоксистильбена (4,4-DCS), (ii) содержит меньше чем приблизительно 400 м.д. мас. изофталевой кислоты (IPA), (iii) содержит меньше чем приблизительно 25 м.д. мас. 2,6-дикарбоксифлуоренона (2,6-DCF), (iv) имеет процент пропускания при 340 нм (%Т340) больше чем приблизительно 60.

Другой вариант осуществления настоящего изобретения касается способа, который включает следующие стадии: (а) подача исходного рециклированного растворителя, по меньшей мере, в один реактор для проведения процессов окисления; (b) окисление способного окисляться соединения в жидкой фазе многофазной реакционной среды, содержащейся в зоне реакции реактора для проведения процессов окисления; и (с) извлечение суспензии, содержащей маточный раствор и твердые частицы сырой терефталевой кислоты (СТА), из зоны реакции, при этом типичный образец частиц СТА содержит меньше чем приблизительно 5 м.д. мас. 2,7-дикарбоксифлуоренона (2,7-DCF).

Еще один вариант осуществления настоящего изобретения касается способа, который включает следующие стадии: (а) окисление пара-ксилола в жидкой фазе многофазной реакционной среды, содержащейся в зоне реакции, по меньшей мере, одного реактора для проведения процессов окисления; и (b) извлечение суспензии, содержащей меточный раствор и твердые частицы сырой терефталевой кислоты (СТА), из зоны реакции, при этом типичный образец частиц СТА обладает одним или несколькими из указанных свойств, которые являются обобщенными для твердых и жидких компонентов суспензии: (i) содержит меньше чем приблизительно 1500 м.д. мас. изофталевой кислоты (IPA), (ii) содержит меньше чем приблизительно 500 м.д. мас. фталевой кислоты (PA), (iii) содержит меньше чем приблизительно 500 м.д. мас. тримеллитовой кислоты (TMA), (iv) содержит меньше чем приблизительно 2000 м.д. мас. бензойной кислоты (ВА).

Краткое описание чертежей

Предпочтительные варианты осуществления настоящего изобретения подробно описываются далее со ссылкой на следующие чертежи

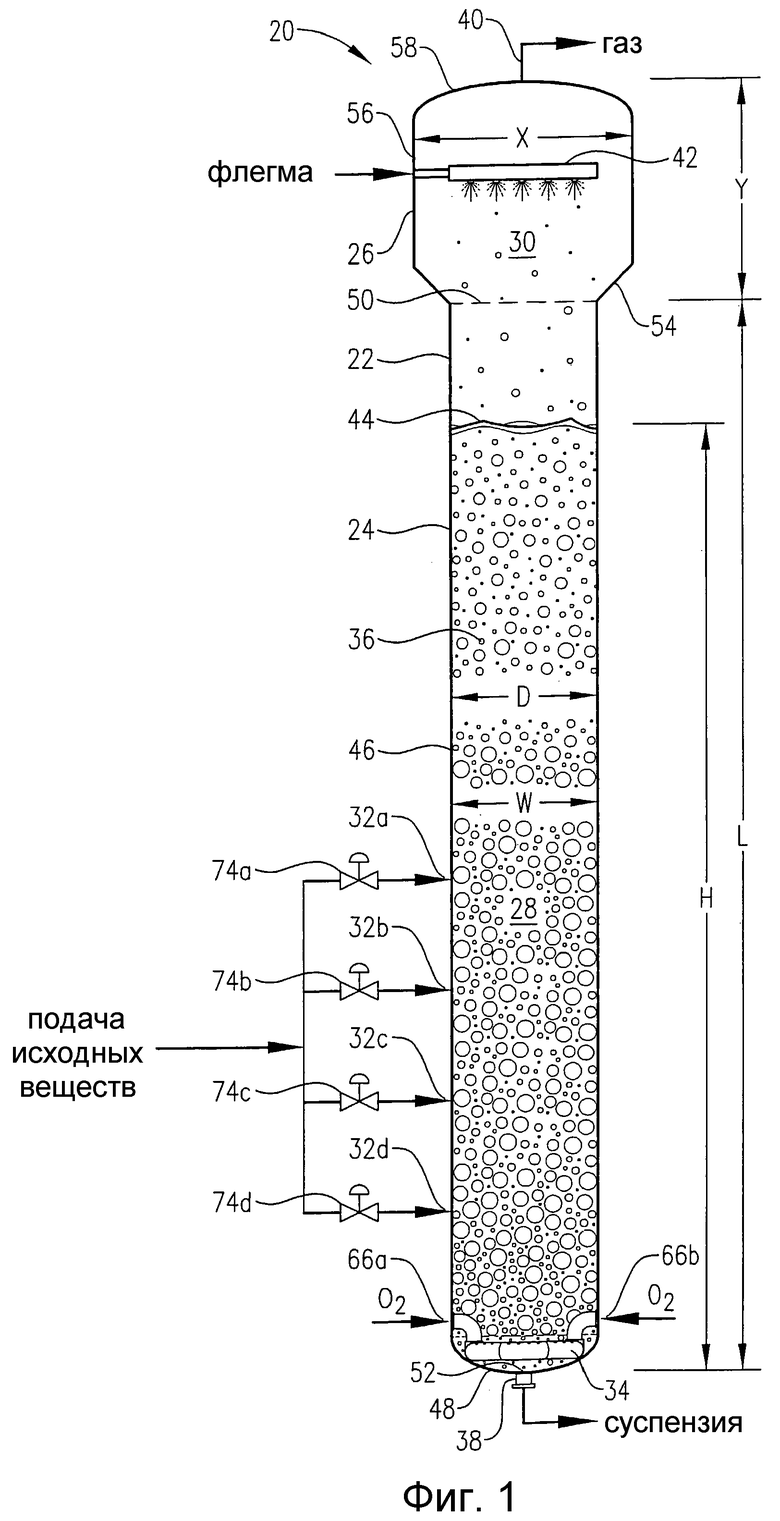

где на фиг.1 представлен вид сбоку реактора для проведения процессов окисления, который сконструирован в соответствии с одним из вариантов осуществления настоящего изобретения, и, в частности, чертеж поясняет подачу потоков исходных веществ, окислителя и флегмы в реактор, наличие многофазной реакционной среды в реакторе и отвод газа и суспензии из верхней и нижней частей реактора, соответственно;

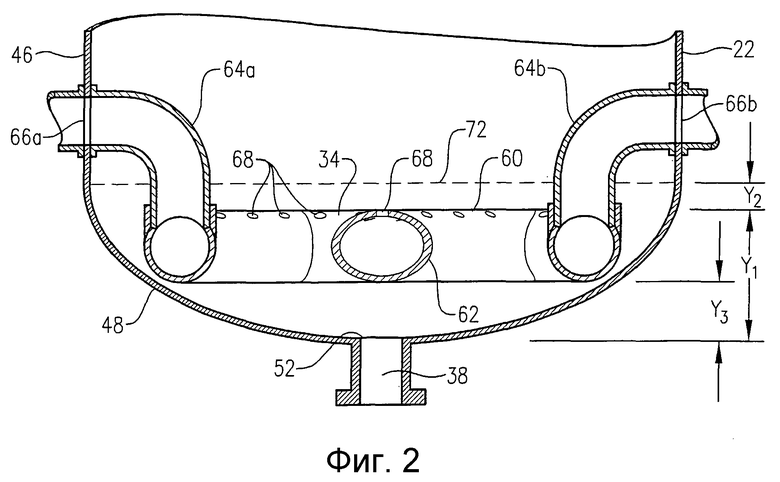

на фиг.2 представлен в разрезе по линии 2-2 на фиг.3 увеличенный вид сбоку днища барботажной колонны реакторного типа, и, в частности, чертеж поясняет расположение и конфигурацию барботера для ввода окислителя, который применяют для подачи потока окислителя в реактор;

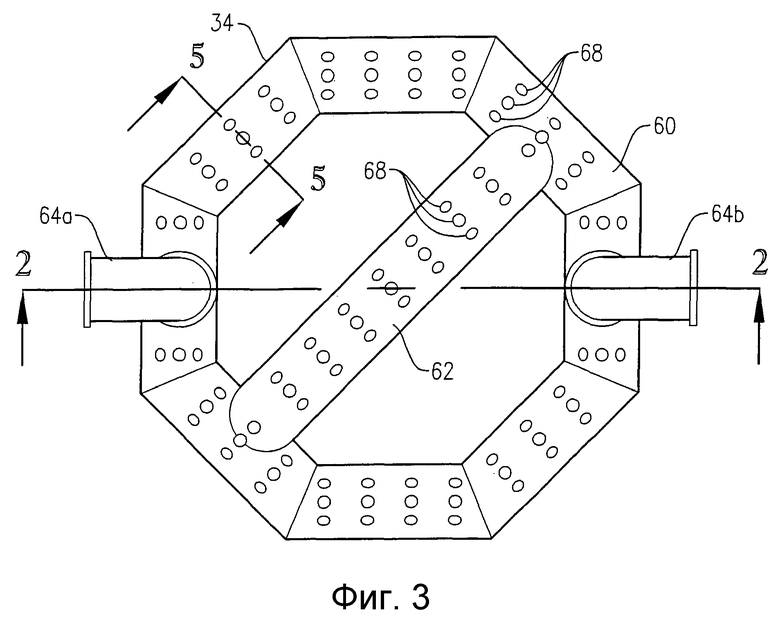

на фиг.3 представлен вид сверху барботера для ввода окислителя, приведенного на фиг.2, и, в частности, чертеж поясняет отверстия для подачи окислителя, расположенные в верхней части барботера для ввода окислителя;

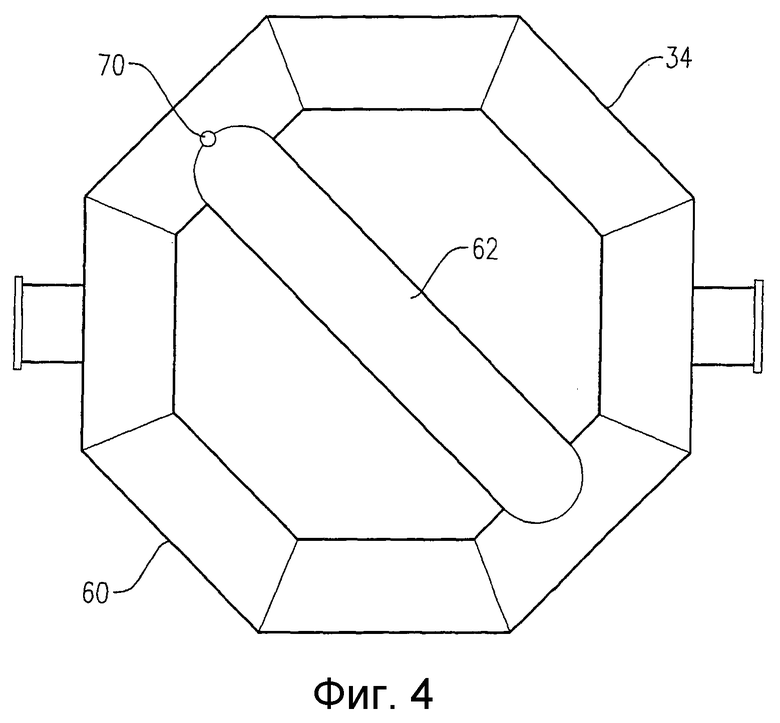

на фиг.4 представлен вид снизу барботера для ввода окислителя, приведенного на фиг.2, в частности чертеж поясняет отверстия для подачи окислителя, расположенные в нижней части барботера для ввода окислителя;

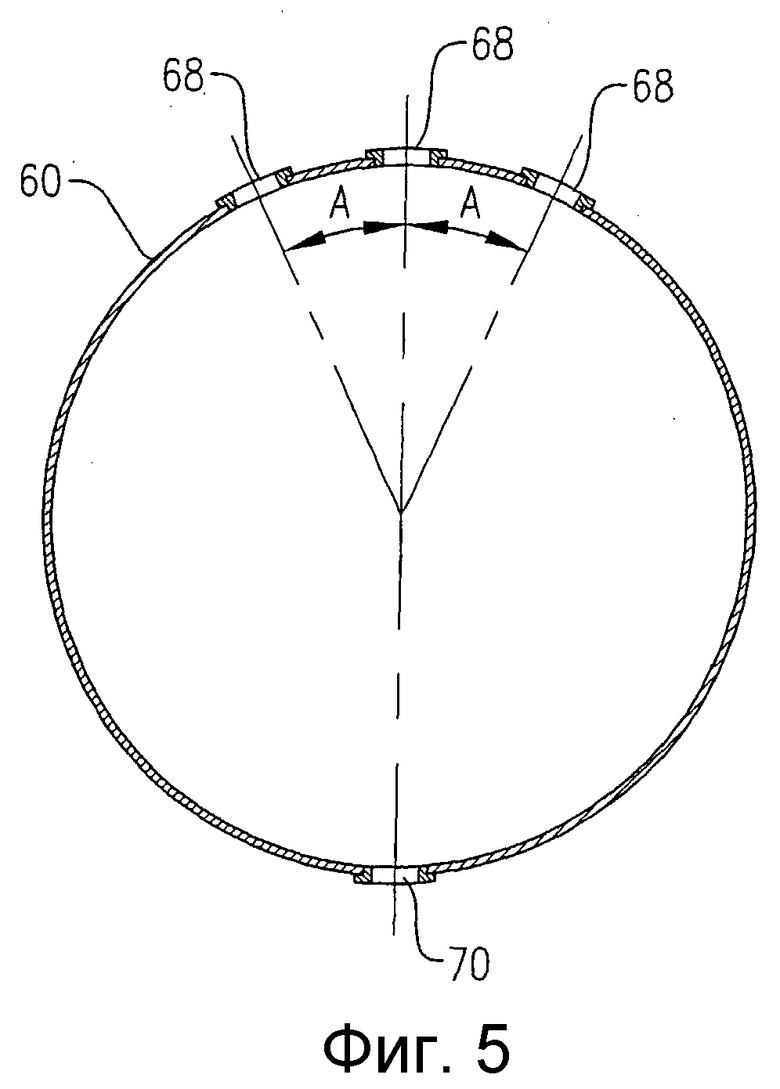

на фиг.5 представлен в разрезе по линии 5-5 на фиг.3 вид сбоку барботера для ввода окислителя, и, в частности, чертеж поясняет ориентацию отверстий для подачи окислителя, расположенных в верхней и нижней части барботера для ввода окислителя;

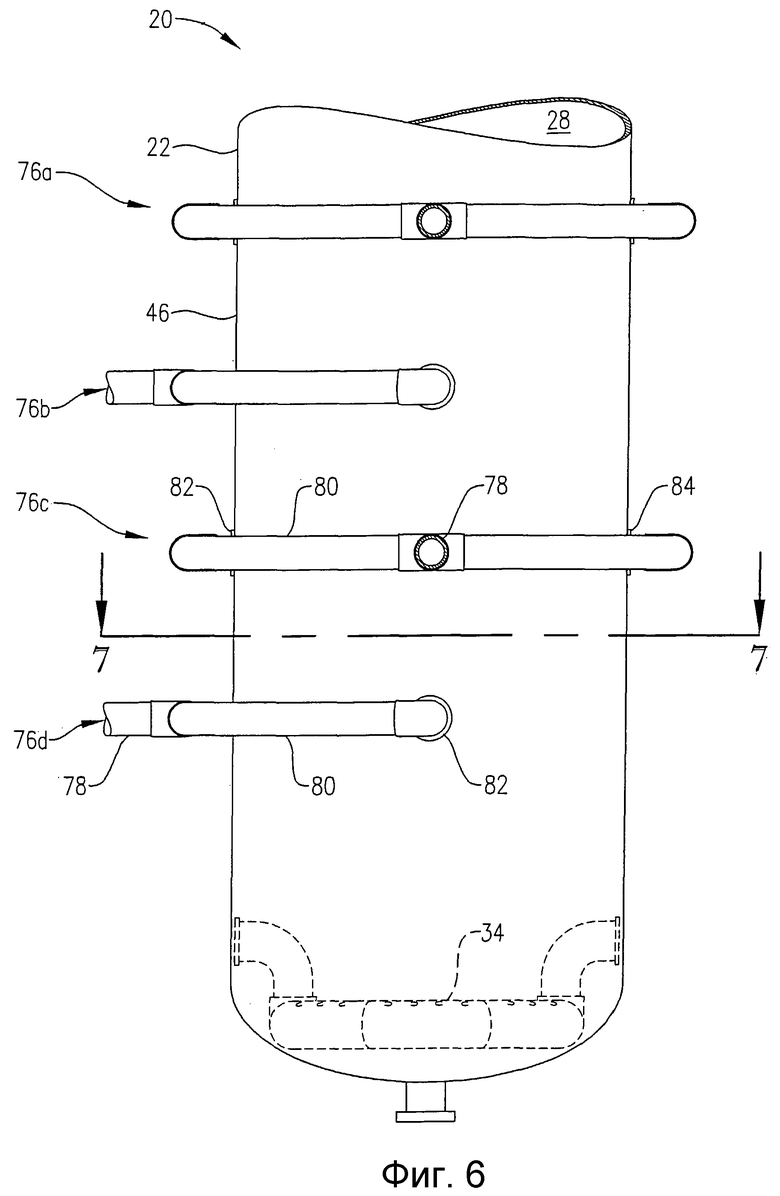

на фиг.6 представлен увеличенный вид сбоку нижней части барботажной колонны реакторного типа, и, в частности, чертеж поясняет систему подачи исходных веществ внутрь реактора в нескольких разделенных по высоте позициях;

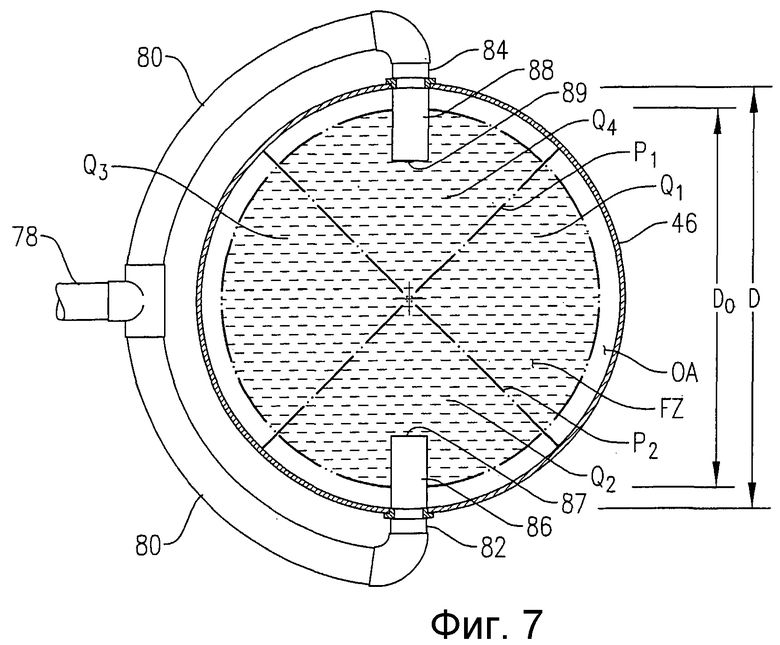

на фиг.7 представлен вид сверху в разрезе по линии 7-7 на фиг.6, в частности чертеж поясняет, как приведенная на фиг.6 система подачи исходных веществ распределяет поток исходных веществ в предпочтительную радиальную зону подачи исходных веществ (FZ) и более чем один азимутальный квадрант (Q1, Q2, Q3, Q4);

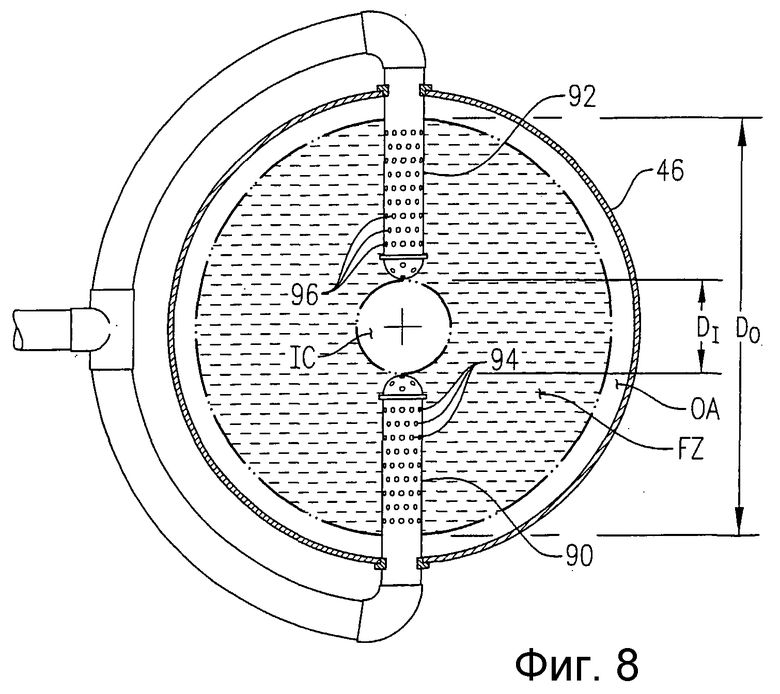

на фиг.8 представлен в разрезе вид сверху, аналогичный фиг.7, который поясняет альтернативные устройства для подачи исходных веществ в реактор с помощью байонетных трубок, каждая их которых имеет множество небольших отверстий для подачи исходных веществ;

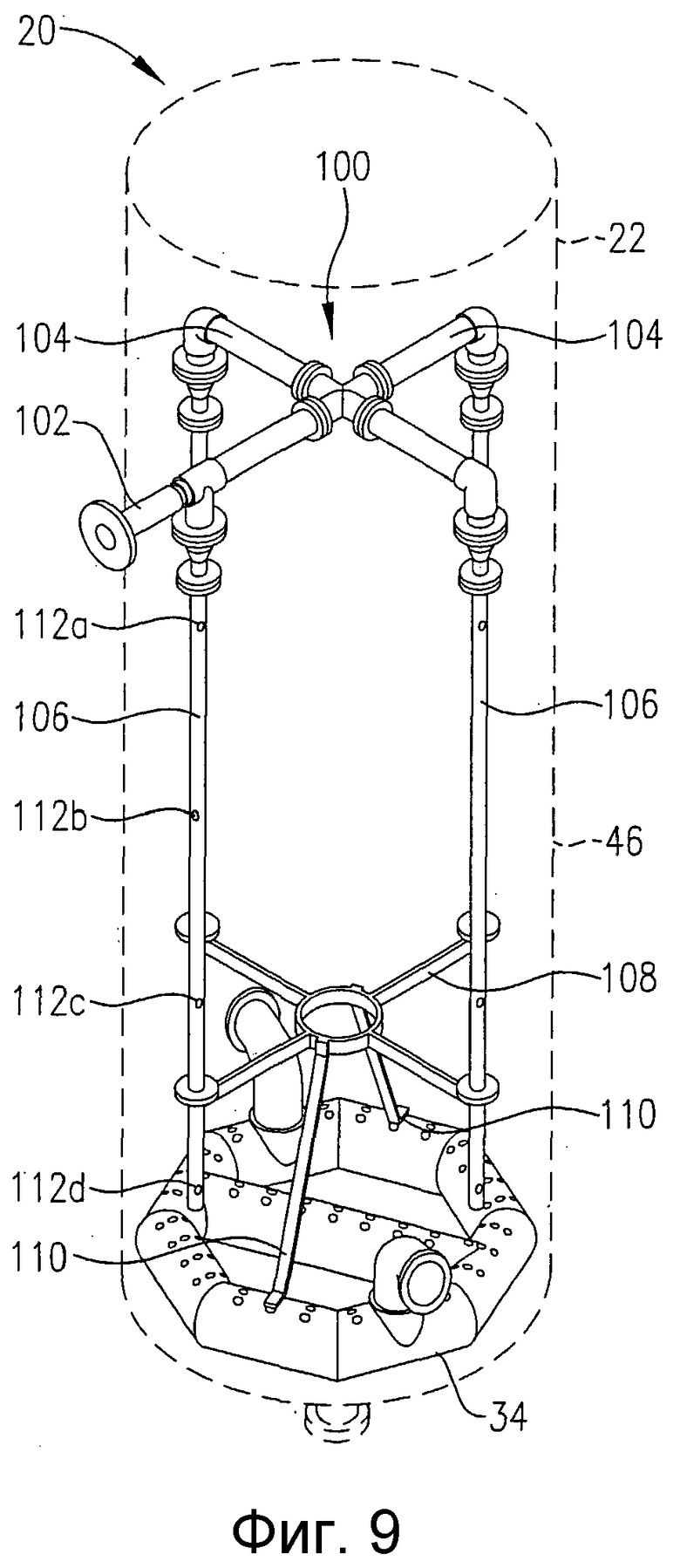

на фиг.9 представлена изометрическая проекция альтернативной системы для подачи исходных веществ в зону реакции в нескольких разделенных по высоте позициях, которая не требует большого количества врезок в реактор, в частности чертеж показывает, что система распределения исходных веществ может, по крайней мере, частично опираться на барботер для ввода окислителя;

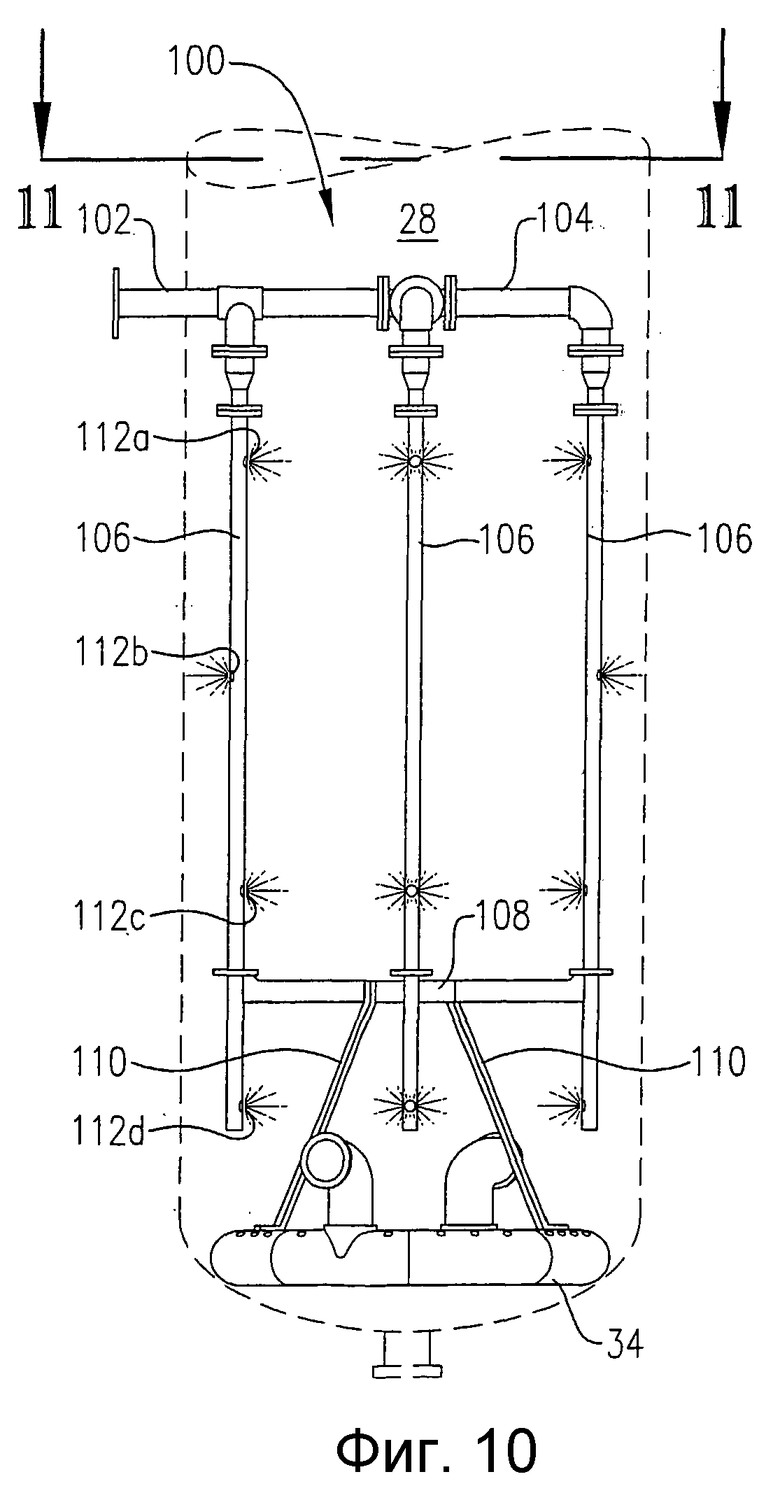

на фиг.10 представлен вид сбоку системы распределения исходных веществ с одной врезкой и барботер для ввода окислителя, которые приведены на фиг.9;

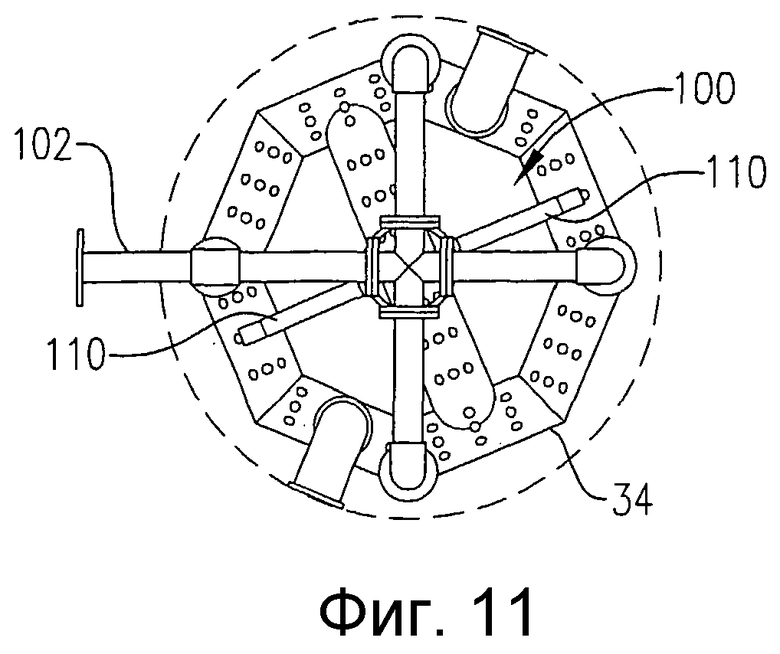

на фиг.11 представлен вид сверху в разрезе по линии 11-11 на фиг.10, дополнительно поясняющий систему распределения исходных веществ с одной врезкой, которая опирается на барботер для ввода окислителя;

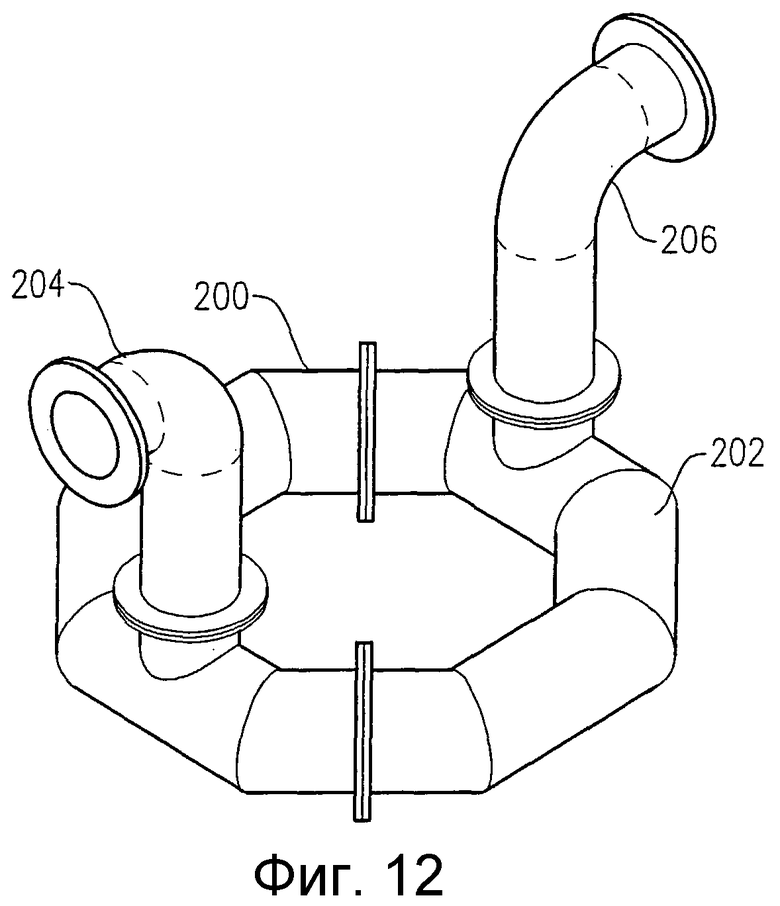

на фиг.12 представлена изометрическая проекция альтернативного барботера для ввода окислителя, у которого все отверстия для подачи окислителя расположены внизу кольцевого элемента;

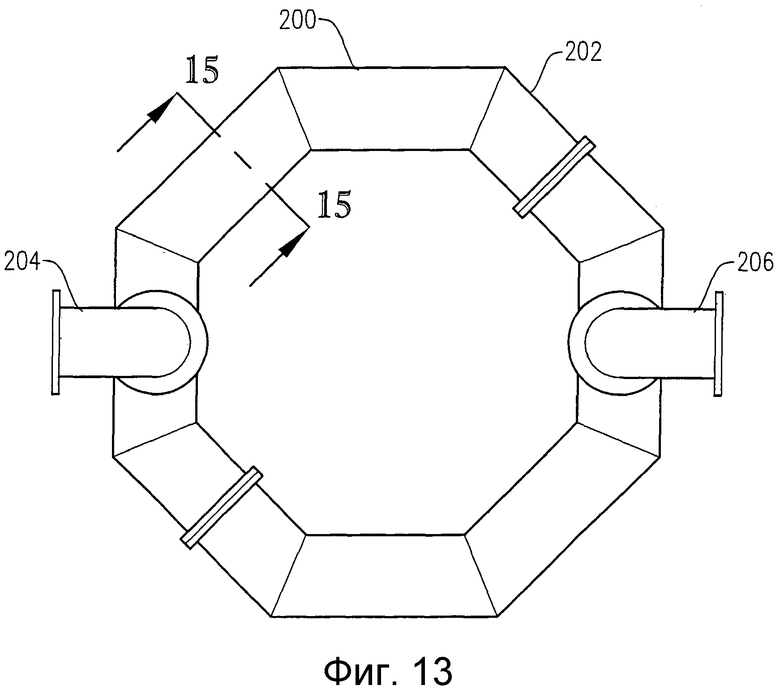

на фиг.13 представлен вид сверху альтернативного барботера для ввода окислителя, приведенного на фиг.12;

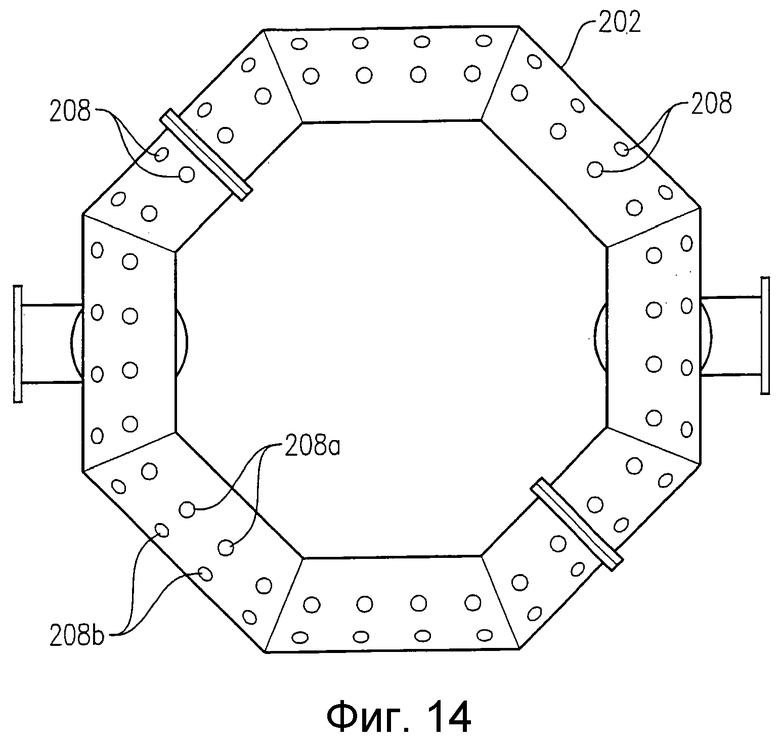

на фиг.14 представлен вид снизу альтернативного барботера для ввода окислителя, приведенного на фиг.12, в частности чертеж поясняет расположение нижних отверстий для подачи потока окислителя в зону реакции;

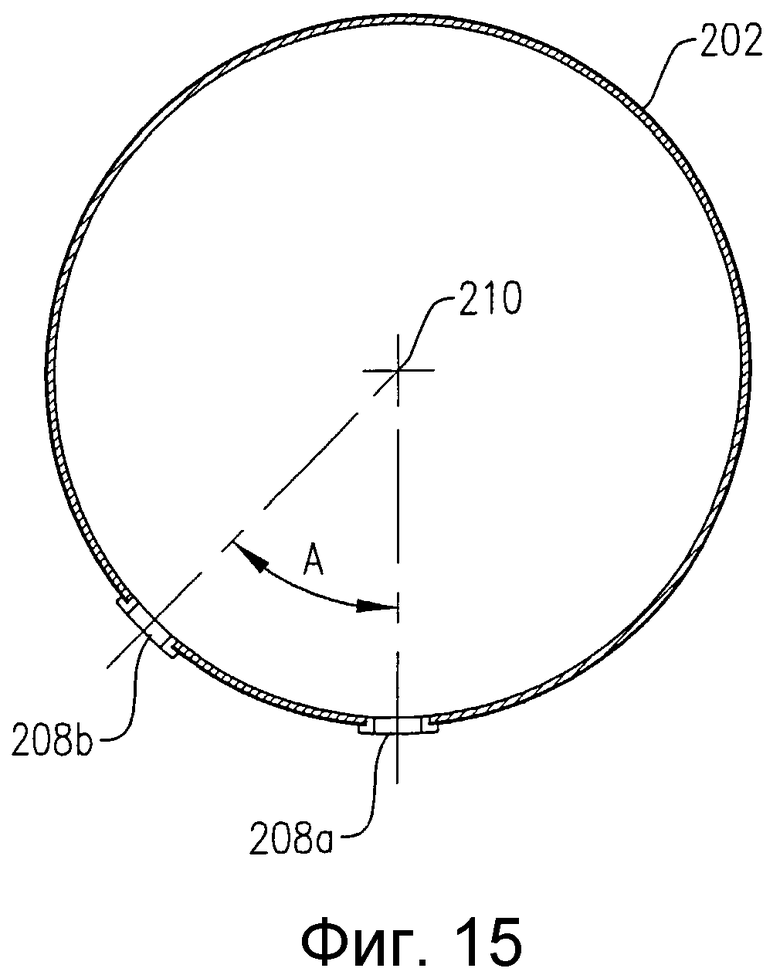

на фиг.15 представлен в разрезе по линии 15-15 на фиг.13 вид сбоку барботера для ввода окислителя, в частности чертеж поясняет ориентацию нижних отверстий для ввода окислителя;

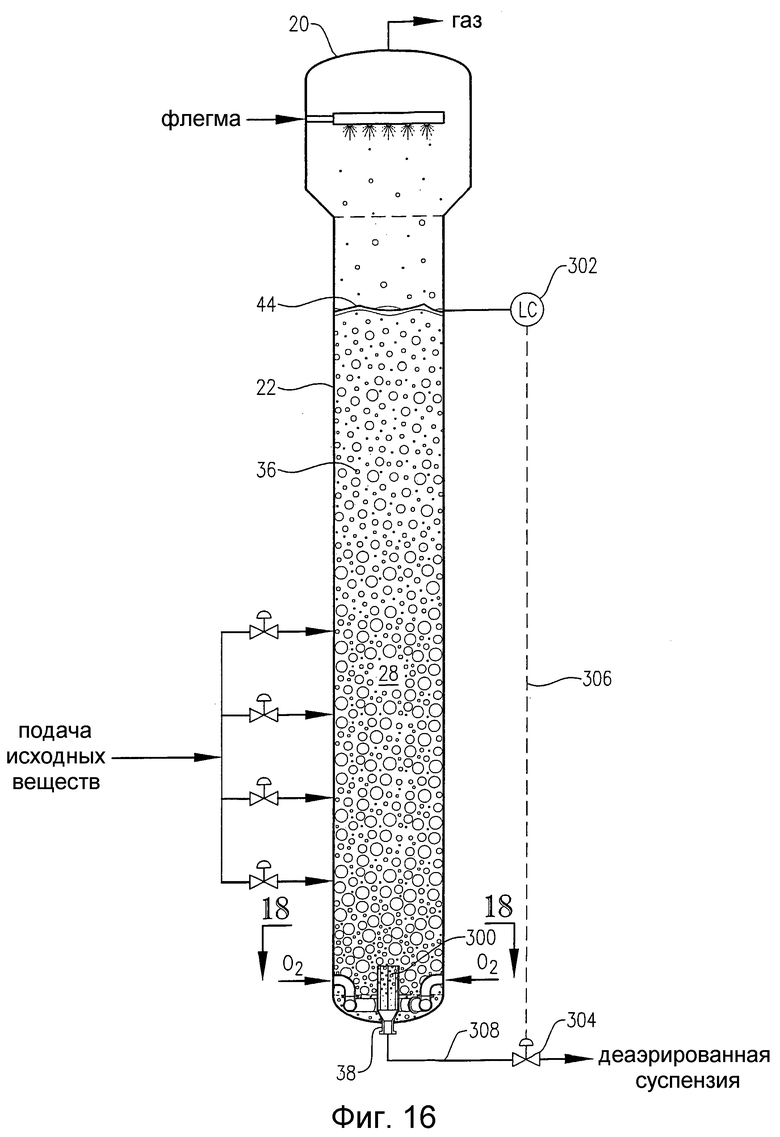

на фиг.16 представлен вид сбоку барботажной колонны реакторного типа, снабженной внутренним резервуаром для деаэрации, который располагается вблизи нижнего выпускного отверстия реактора;

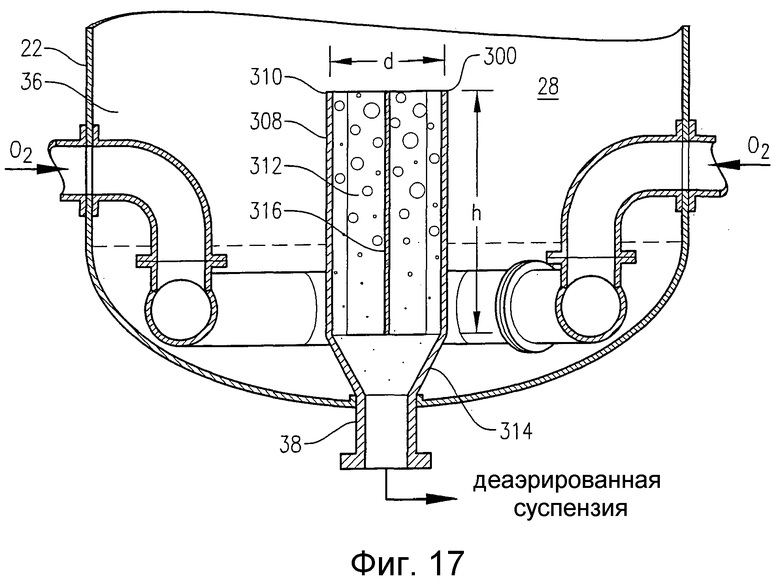

на фиг.17 представлен в разрезе по линии 17-17 на фиг.18 увеличенный вид нижней части барботажной колонны реакторного типа, приведенной на фиг.16, и, в частности, чертеж поясняет конфигурацию внутреннего резервуара для деаэрации, который располагается у нижнего выпускного отверстия барботажной колонны реакторного типа;

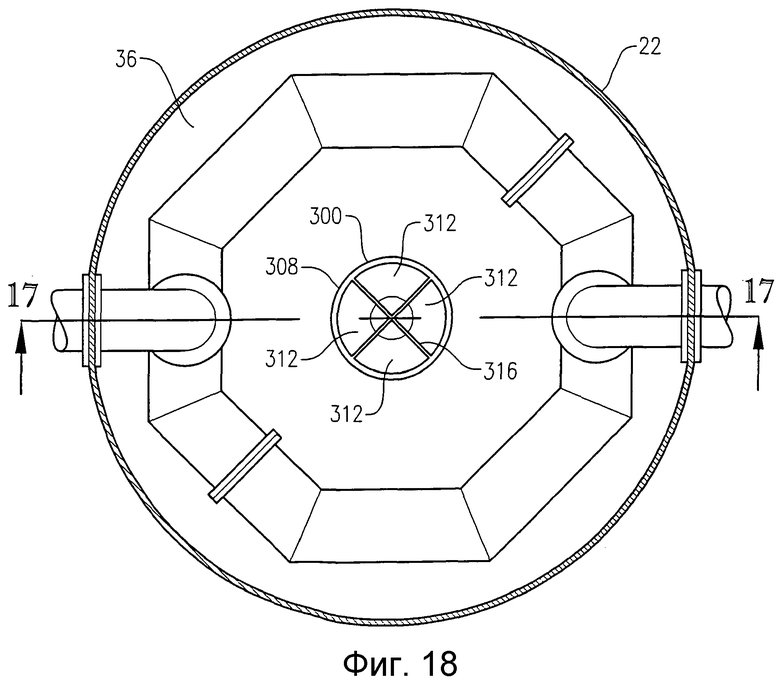

на фиг.18 представлен вид сверху в разрезе по линии 18-18 на фиг.16, который, в частности, поясняет стабилизатор потока, размещенный в резервуаре для деаэрации;

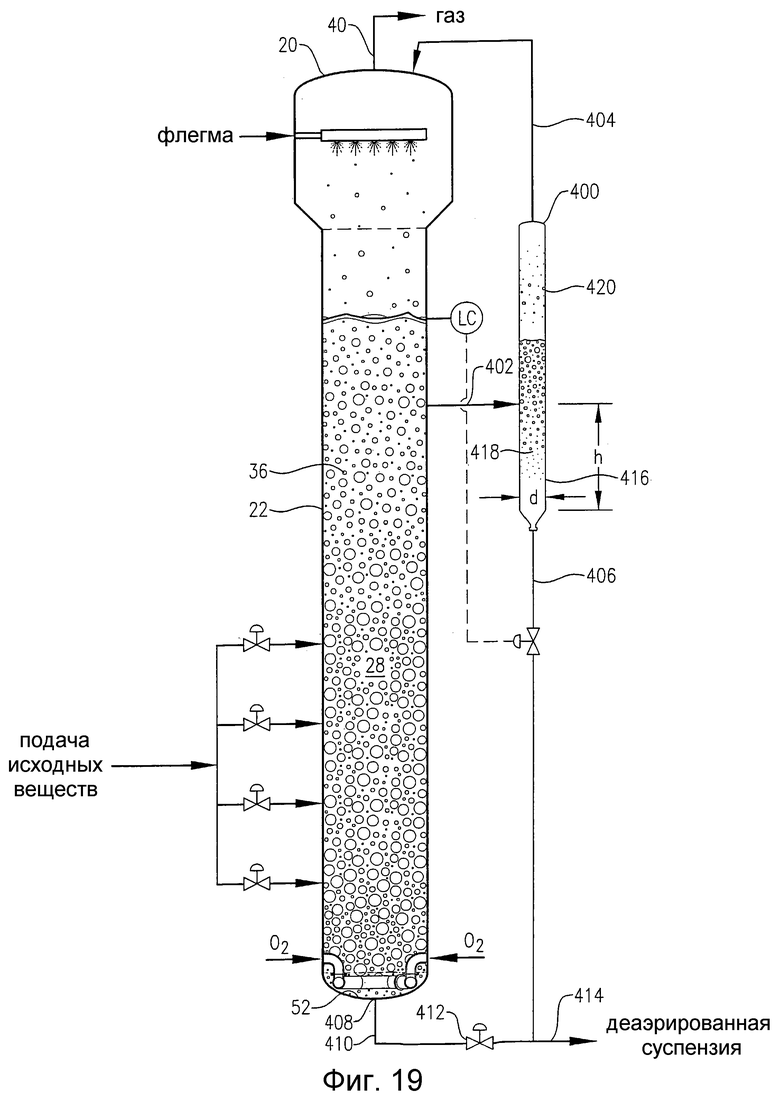

на фиг.19 представлен вид сбоку барботажной колонны реакторного типа, снабженной внешним резервуаром для деаэрации, который поясняет, каким образом часть суспензии после деаэрации, покидающая нижнюю часть резервуара для деаэрации, может быть использована для промывки линии выгрузки продуктов реакции, присоединенной к днищу реактора;

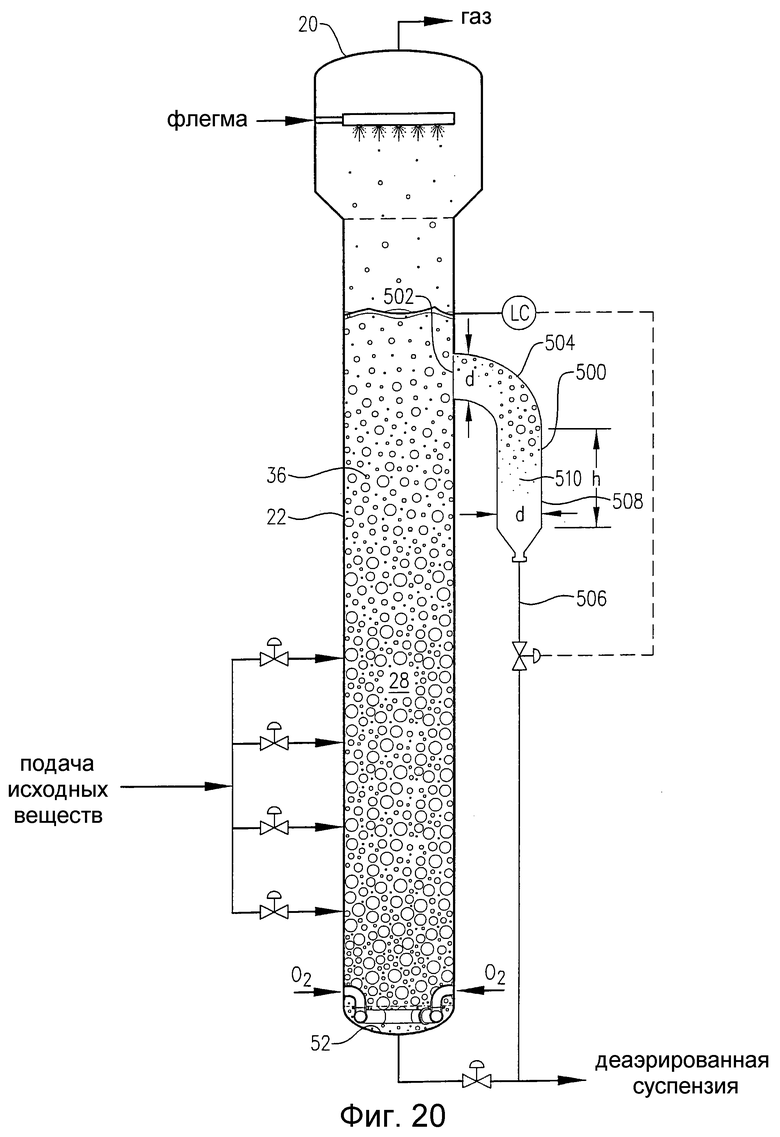

на фиг.20 представлен вид сбоку барботажной колонны реакторного типа, снабженной гибридным внутренним/внешним резервуаром для деаэрации, предназначенным для отделения газовой фазы от реакционной среды, которая выводится сбоку реактора на определенной отметке высоты;

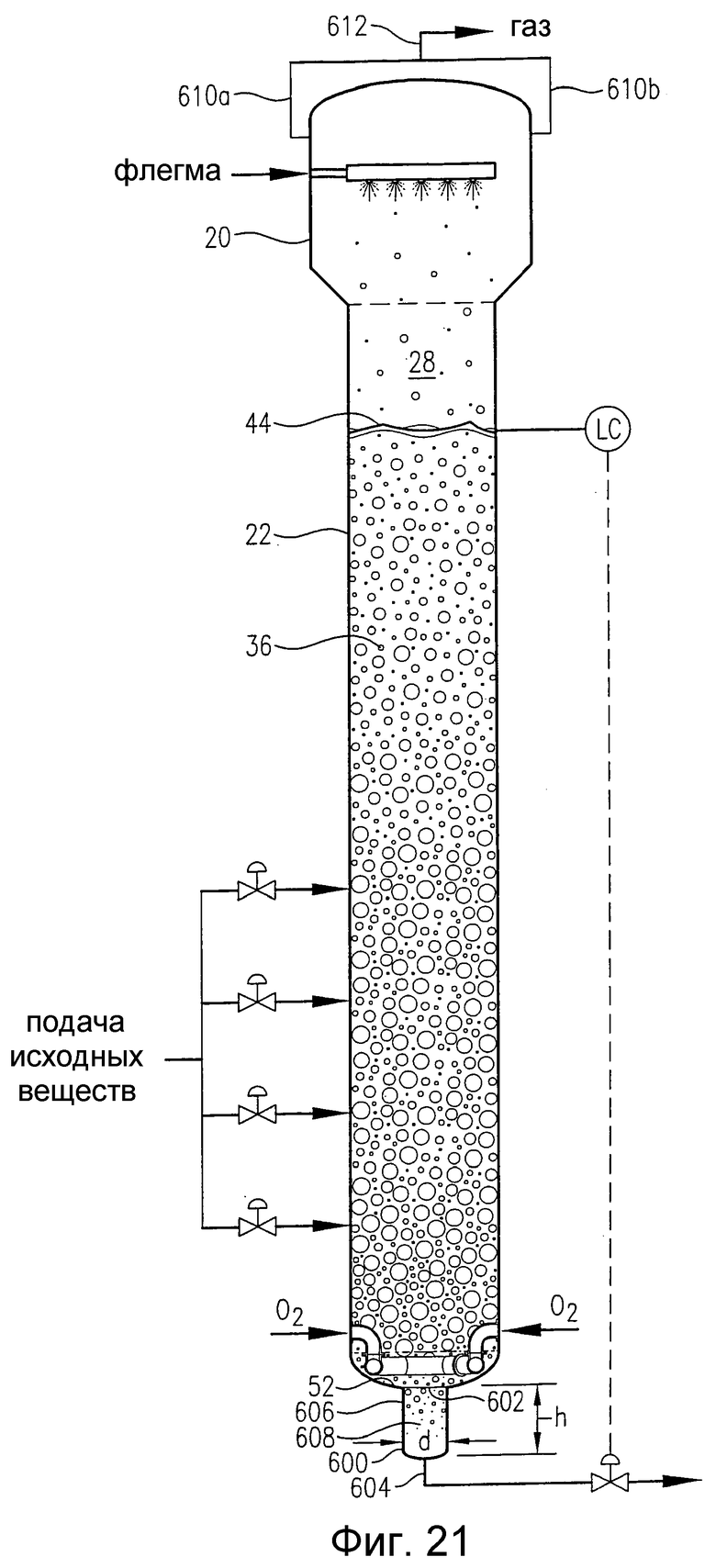

на фиг.21 представлен вид сбоку барботажной колонны реакторного типа, снабженной альтернативным гибридным резервуаром для деаэрации, который располагается рядом с днищем реактора;

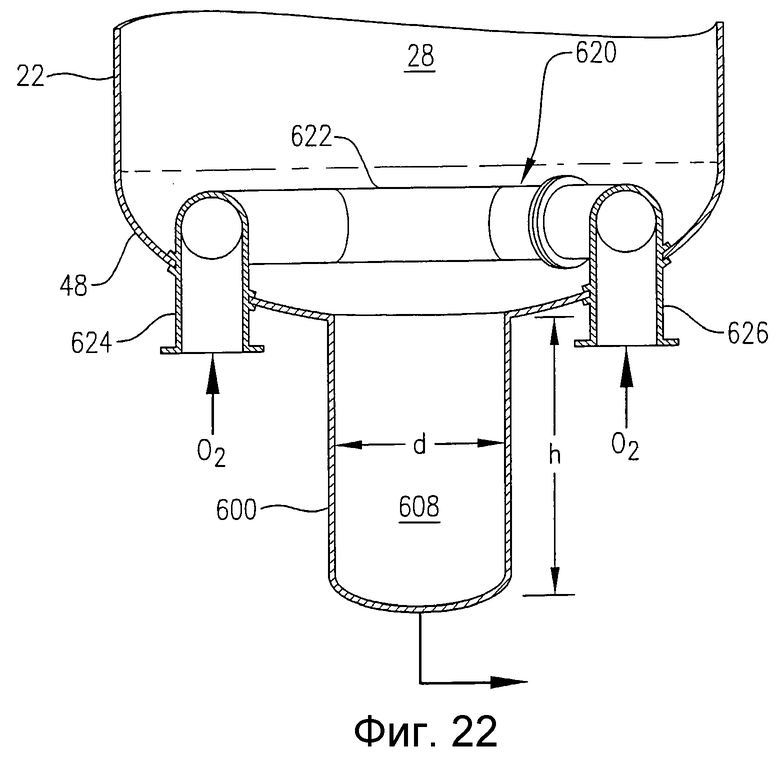

на фиг.22 представлен в разрезе увеличенный вид сбоку нижней части барботажной колонны реакторного типа, приведенной на фиг.21, и, в частности, чертеж поясняет использование альтернативного барботера для ввода окислителя, имеющего входные патрубки, в которые поток окислителя попадает через днище реактора;

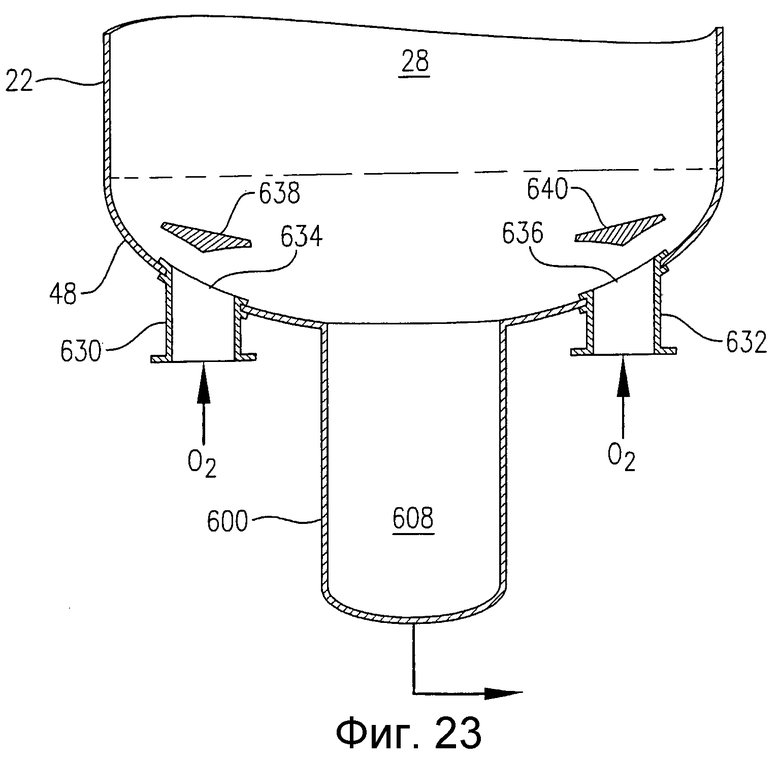

на фиг.23 представлен в разрезе увеличенный вид сбоку, аналогичный фиг.22, и, в частности, чертеж поясняет альтернативные устройства для ввода потока окислителя в реактор через множество отверстий в нижнем днище реактора и необязательное применение отражательных пластинок, предназначенных для более равномерного распределения потока окислителя в реакторе;

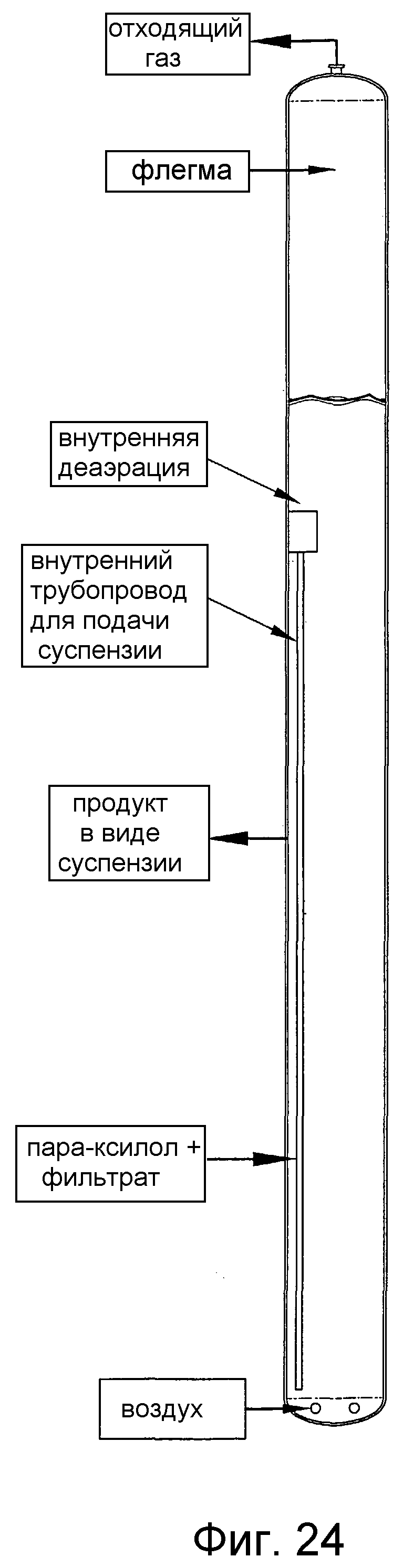

на фиг.24 представлен вид сбоку барботажной колонны реакторного типа, в которой применяют внутренний напорный трубопровод, предназначенный для улучшения диспергирования способного окисляться соединения за счет рециркуляции части реакционной среды из верхней части реактора в нижнюю часть реактора;

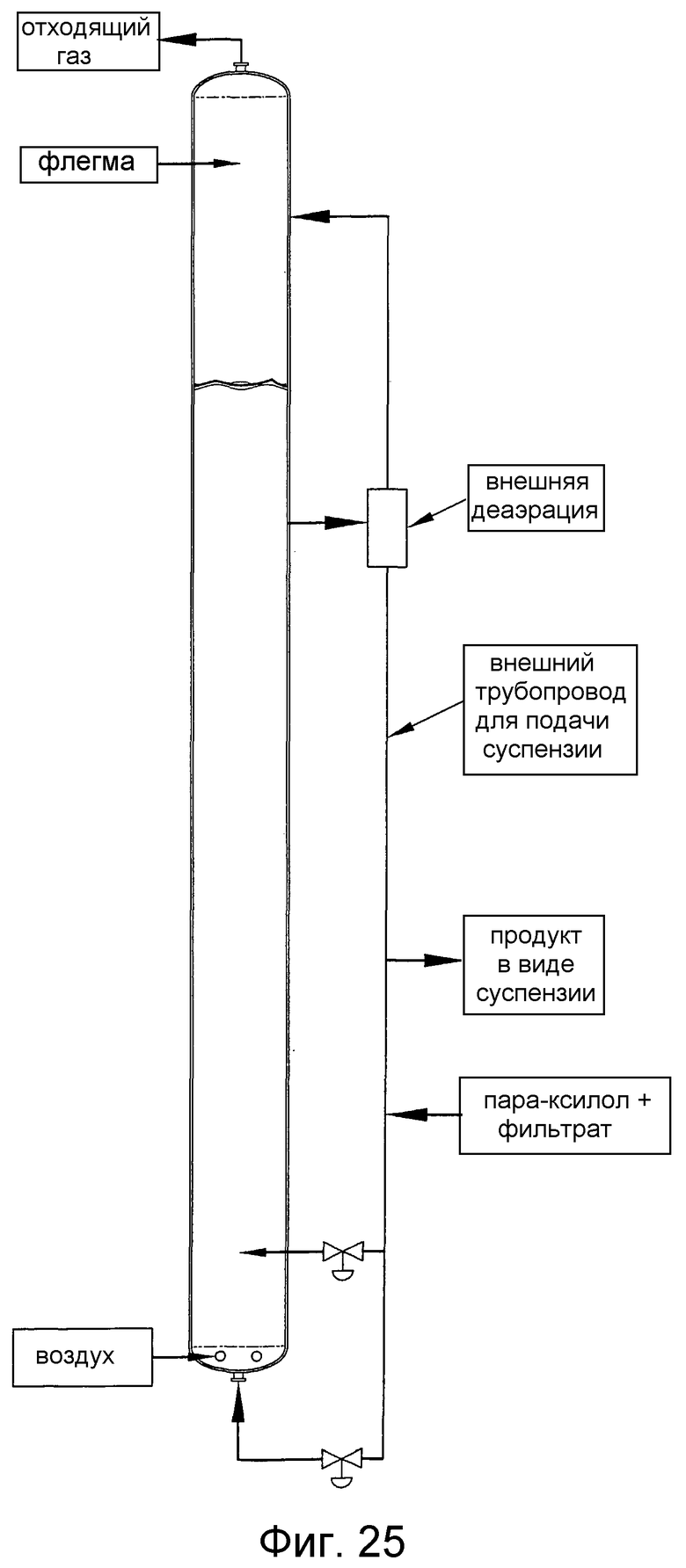

на фиг.25 представлен вид сбоку барботажной колонны реакторного типа, в которой применяют внешний напорный трубопровод, предназначенный для улучшения диспергирования способного окисляться соединения за счет рециркуляции части реакционной среды из верхней части реактора в нижнюю часть реактора;

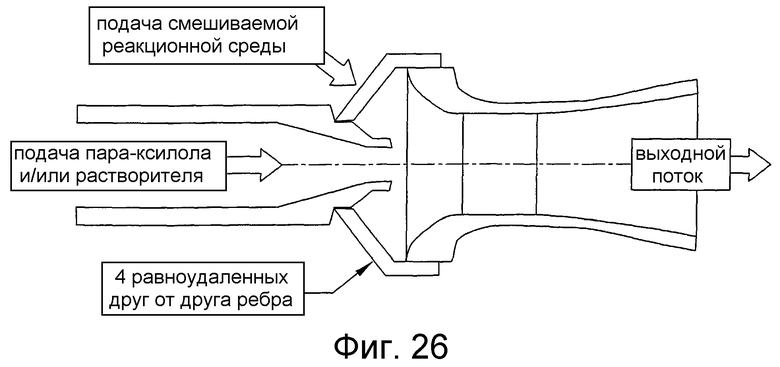

на фиг.26 представлен в разрезе вид сбоку горизонтального эжектора, который может быть использован для улучшения диспергирования способного окисляться соединения в реакторе для проведения процессов окисления, и, в частности, чертеж поясняет эжектор, в котором исходный поток жидкости используется для ввода реакционной среды в эжектор и который с большой скоростью подает смесь исходных веществ и реакционной среды в зону реакции;

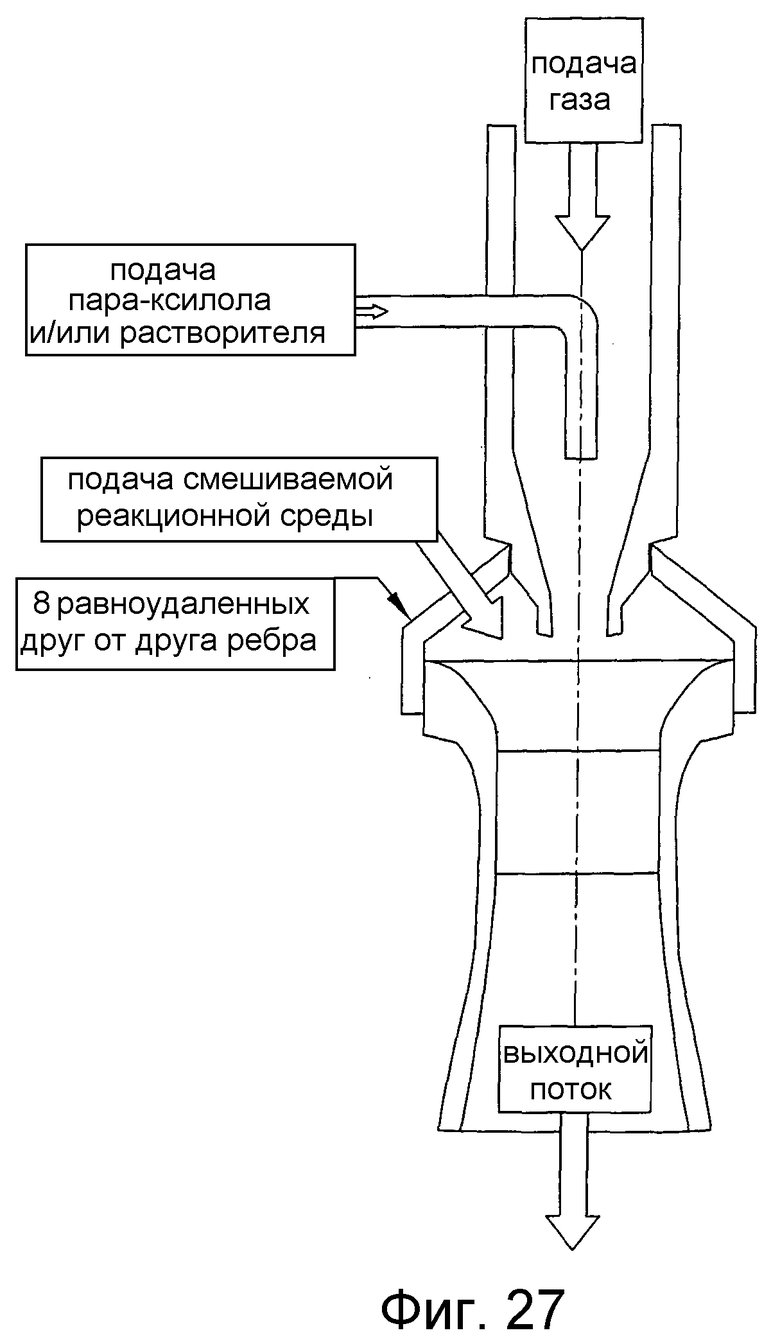

на фиг.27 представлен в разрезе вид сбоку вертикального эжектора, который может быть использован для улучшения диспергирования способного окисляться соединения в реакторе окисления, и, в частности, чертеж поясняет эжектор, который смешивает жидкое исходное вещество и подаваемый газ, использует объединенную двухфазную жидкость для введения реакционной среды в эжектор и с большой скоростью направляет смесь жидких исходных веществ, подаваемого газа и реакционной среды в зону реакции;

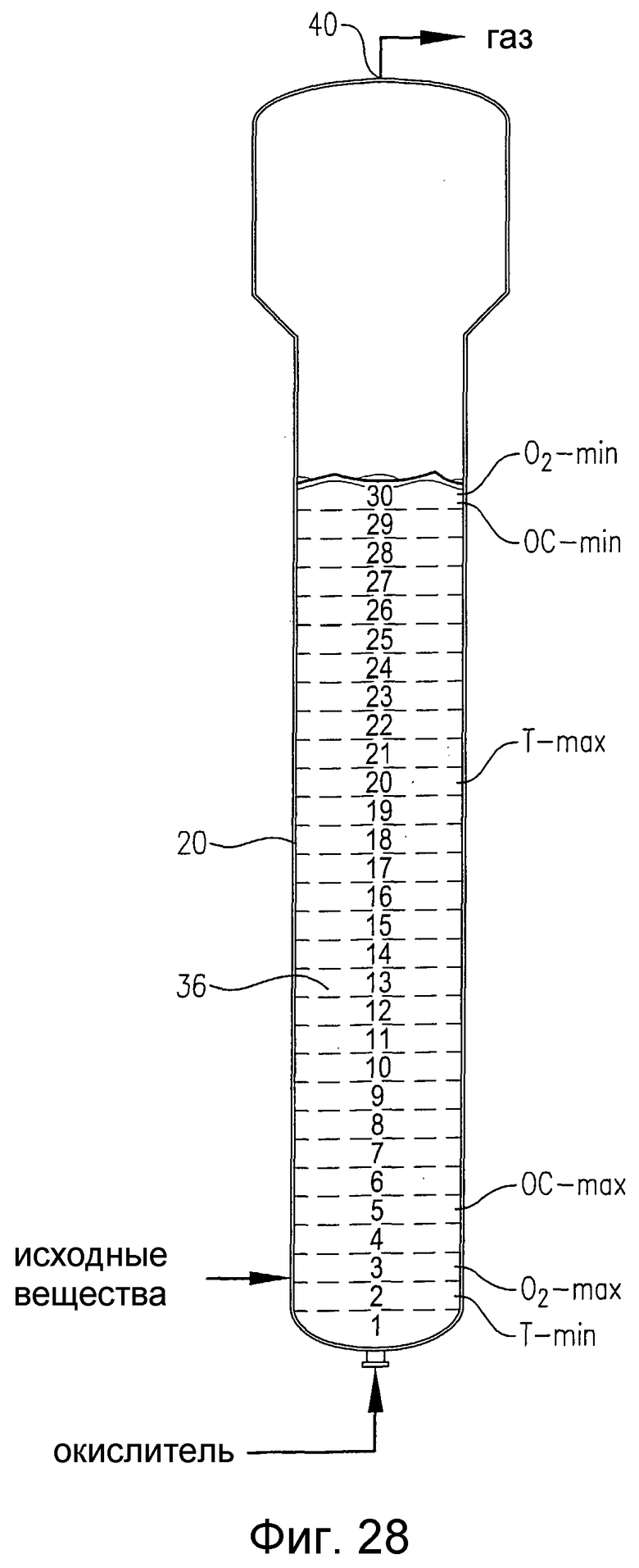

на фиг.28 представлен вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, и, в частности, чертеж поясняет реакционную среду, которая теоретически разделена на 30 горизонтальных слоев равного объема с тем, чтобы количественно оценить определенные градиенты в реакционной среде;

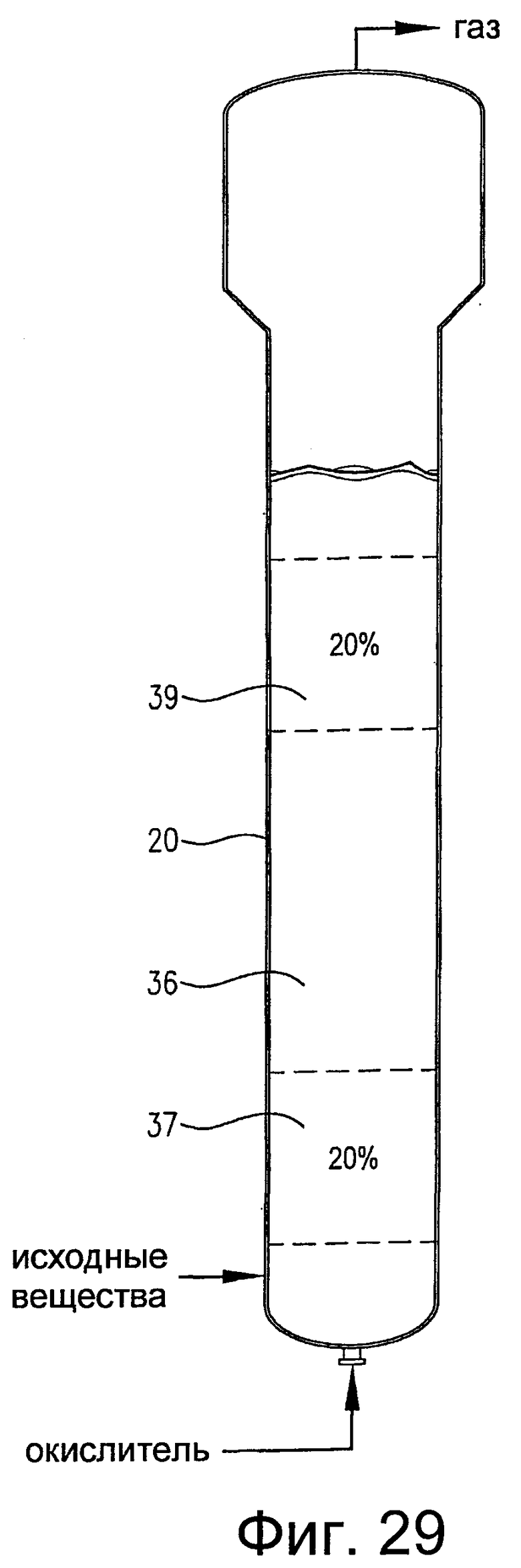

на фиг.29 представлен вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, и, в частности, чертеж поясняет первый и второй дискретные 20%-ные непрерывные объемы реакционной среды, которые имеют существенно различные концентрации кислорода и/или скорости расходования кислорода;

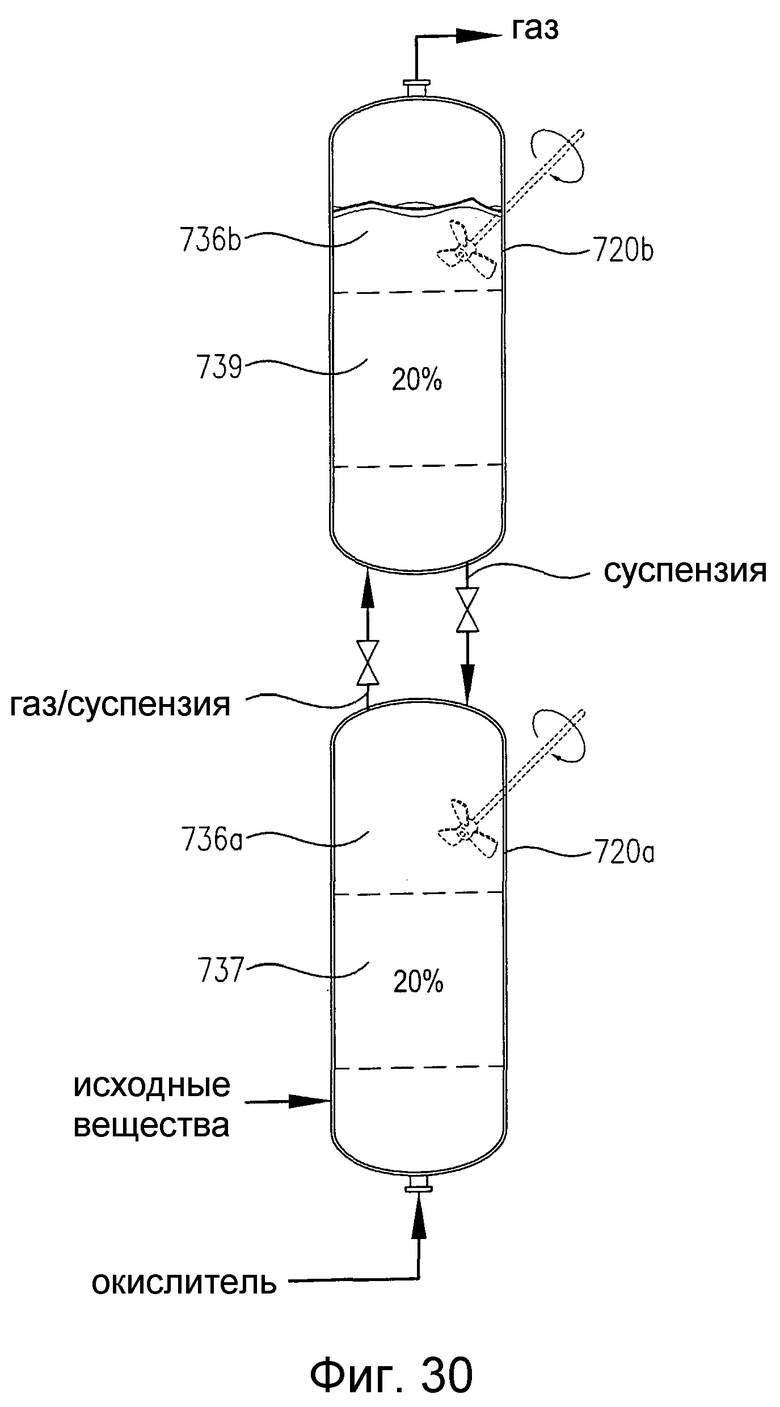

на фиг.30 представлен вид сбоку двух расположенных один над другим реакторов, снабженных или не снабженных необязательным механическим перемешиванием, которые содержат многофазную реакционную среду, в частности чертеж поясняет, что реакторы включают дискретные 20%-ные непрерывные объемы реакционной среды, которые имеют существенно различные концентрации кислорода и/или скорости потребления кислорода;

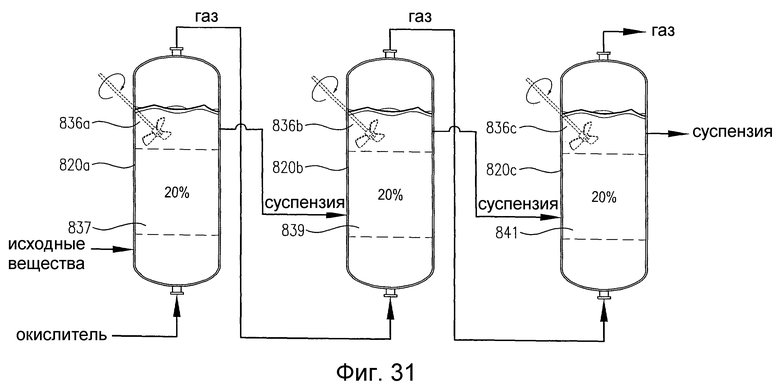

на фиг.31 представлен вид сбоку трех примыкающих друг к другу реакторов, снабженных или не снабженных необязательным механическим перемешиванием, которые содержат многофазную реакционную среду, и, в частности, чертеж поясняет, что реакторы включают дискретные 20%-ные непрерывные объемы реакционной среды, которые имеют существенно различные концентрации кислорода и/или скорости потребления кислорода;

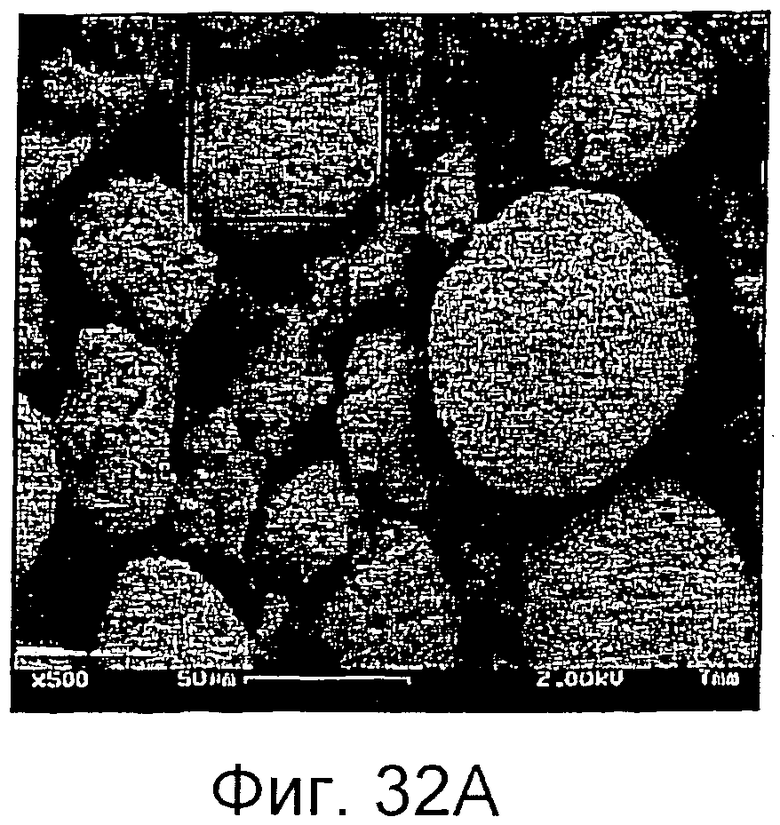

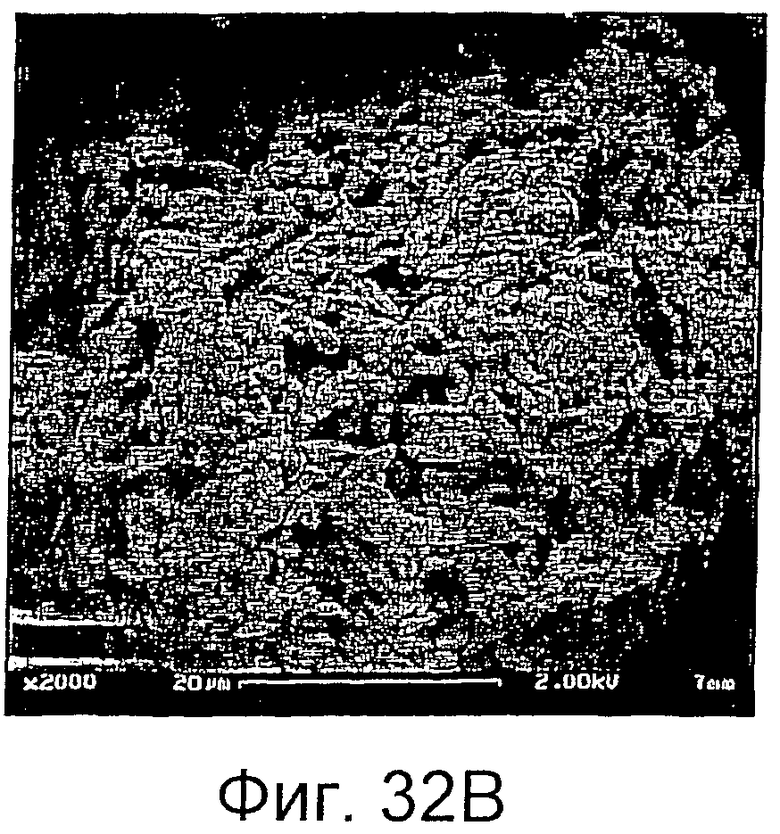

на фиг.32А и 32В приведен увеличенный вид частиц сырой терефталевой кислоты (СТА), полученной в соответствии с одним из вариантов осуществления настоящего изобретения, и, в частности, фотографии показывают, что каждая частица СТА имеет низкую плотность, большую площадь поверхности частиц, образованных множеством слабо связанных друг с другом субчастиц СТА;

на фиг.33А и 33В приведен увеличенный вид частиц сырой терефталевой кислоты (СТА), полученной обычным способом, и, в частности, фотографии показывают, что полученная обычным способом частица СТА имеет больший размер частиц, меньшую плотность и меньшую площадь по сравнению с частицей СТА, полученной в соответствии с настоящим изобретением, которая приведена на фиг.32А и 32В;

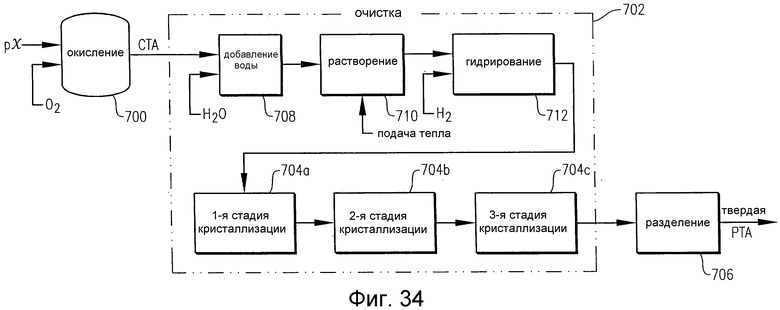

на фиг.34 в упрощенном виде приведена потоковая диаграмма известного способа получения очищенной терефталевой кислоты (РТА);

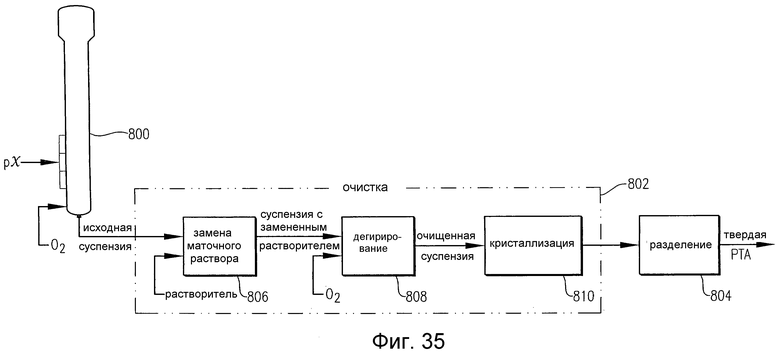

на фиг.35 в упрощенном виде приведена потоковая диаграмма способа получения РТА в соответствии с одним из вариантов осуществления настоящего изобретения; и

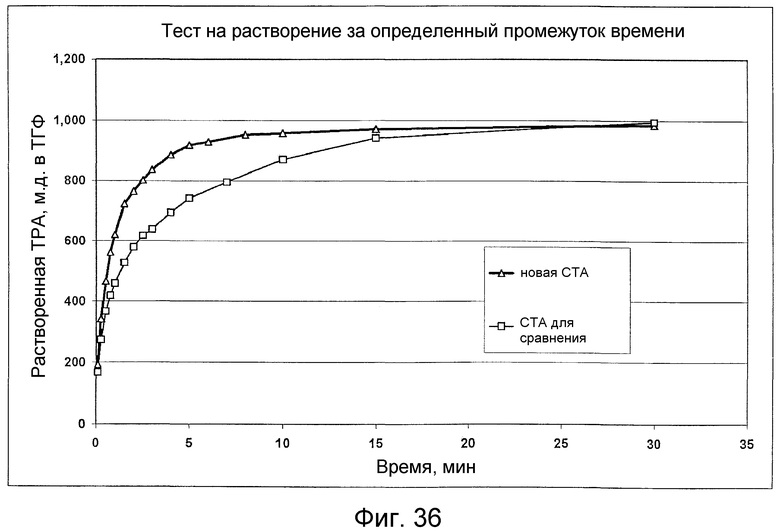

на фиг.36 приведены результаты теста на растворение за определенный промежуток времени, который описан в примерах, и, в частности, она поясняет, что кристаллы СТА по настоящему изобретению растворяются быстрее, чем кристаллы СТА, полученные обычным способом.

Подробное описание изобретения

Один из вариантов осуществления настоящего изобретения касается жидкофазного частичного окисления способного окисляться соединения. Указанное окисление предпочтительно проводят в жидкой фазе многофазной реакционной среды, которая содержится в одном или нескольких реакторов смешения. Подходящие снабженные перемешиванием реакторы включают, например, реакторы с перемешиванием с помощью барботажа (в частности, барботажные колонны реакторного типа), реакторы с механическим перемешиванием (в частности, корпусные реакторы непрерывного действия с перемешиванием) и реакторы с перемешиванием с помощью потока (в частности, газоструйные реакторы). В одном из вариантов осуществления настоящего изобретения жидкофазное окисление проводят в барботажной колонне реакторного типа.

В данном описании термин “барботажная колонна реакторного типа” обозначает реактор для проведения химических реакций в многофазной реакционной среде, при этом перемешивание реакционной среды в основном осуществляется за счет движения пузырьков газа вверх через реакционную среду. В данном описании термин “перемешивание” обозначает мощность, которая рассеивается в реакционной среде и вызывает течение и/или смешивание жидкости. В данном описании термины “большинство”, “в основном” и “преимущественно” означает больше, чем 50%. В данном описании термин “механическое перемешивание” обозначает перемешивание реакционной среды, вызываемое физическим перемещением жесткого(их) или гибкого(их) элемента(ов) относительно реакционной среды или внутри реакционной среды. Например, механическое перемешивание можно осуществить за счет вращения, колебания и/или вибрации расположенных внутри мешалок, лопастей, вибраторов или акустических диафрагм, которые размещаются в реакционной среде. В данном описании термин “перемешивание потоком” обозначает перемешивание реакционной среды, вызываемое инжекцией с большой скоростью и/или рециркуляцией одной или нескольких жидкостей в реакционной среде. Например, перемешивание потоком можно осуществить с помощью форсунок, эжекторов и/или эжекционных устройств.

В предпочтительном варианте осуществления настоящего изобретения меньше чем приблизительно 40% перемешивания реакционной среды в барботажной колонне реакторного типа в процессе окисления осуществляется механическим перемешиванием и/или перемешиванием потоком, более предпочтительно, меньше чем приблизительно 20% перемешивания осуществляется механическим перемешиванием и/или перемешиванием потоком и, наиболее предпочтительно, меньше чем 5% перемешивания осуществляется за счет механического перемешивания и/или перемешивания потоком. Количество механического перемешивания и/или перемешивания потоком, которое осуществляется в многофазной реакционной среде в процессе окисления, предпочтительно составляет меньше чем приблизительно

3 кВт/см3 реакционной среды, более предпочтительно, составляет меньше чем приблизительно 2 кВт/см3 и, наиболее предпочтительно, составляет меньше чем 1 кВт/см3.

Если теперь обратиться к фиг.1, то предпочтительную барботажную колонну реакторного типа 20 можно описать как барботажную колонну реакторного типа 20, которая состоит из кожуха реактора 22, который включает секцию проведения реакции 24 и разделительную секцию 26. Секция проведения реакции 24 ограничивает внутреннюю зону реакции 28, в то время как секция разделения 26 ограничивает внутреннюю зону разделения 30. Преимущественно поток жидкофазных исходных веществ вводится в зону реакции 28 через входные отверстия для подачи исходных веществ 32a,b,c,d. Преимущественно газофазный поток окислителя вводится в зону реакции 28 через барботер для ввода окислителя 34, расположенный в нижней части зоны реакции 28. Поток жидкофазных исходных веществ и газофазный поток окислителя совместно образуют многофазную реакционную среду 36 внутри зоны реакции 28. Многофазная реакционная среда 36 включает жидкую фазу и газовую фазу. Более предпочтительно, многофазная реакционная среда 36 представляет собой трехфазную среду, которая содержит твердофазные, жидкофазные и газофазные компоненты. Твердофазный компонент реакционной среды 36 преимущественно осаждается в зоне реакции 28 в результате реакции окисления, которая протекает в жидкой фазе реакционной среды 36. Барботажная колонна реакторного типа 20 имеет выходное отверстие для выгрузки суспензии 38, которое расположено вблизи нижней части зоны реакции 28, и отверстие для выхода газа 40, которое расположено вблизи верхней части зоны разделения 30. Поток суспензии, содержащий жидкофазные и твердофазные компоненты реакционной среды 36, выводится из зоны реакции 28 через отверстие для выгрузки суспензии 38, в то время как преимущественно газообразный поток отходящих газов выводится из разделительной зоны 30 через выходное отверстие для газа 40.

Поток жидкофазных исходных веществ, который подается в барботажную колонну реакторного типа 20 через входные отверстия для подачи исходных веществ 32a,b,c,d, преимущественно содержит способное окисляться соединение, растворитель и каталитическую систему.

Способное окисляться соединение, которое присутствует в потоке жидкофазных исходных веществ, преимущественно содержит, по крайней мере, одну углеводородную группу. Более предпочтительно, способное окисляться соединение является ароматическим соединением. Еще более предпочтительно, способное окисляться соединение является ароматическим соединением, которое содержит в качестве заместителя, по крайней мере, одну присоединенную углеводородную группу, или, по крайней мере, одну присоединенную замещенную углеводородную группу, или, по крайней мере, один присоединенный гетероатом, или, по крайней мере, одну присоединенную карбоксильную функциональную группу (-СООН). Еще более предпочтительно, способное окисляться соединение является ароматическим соединением, которое содержит, по крайней мере, одну присоединенную углеводородную группу, или, по крайней мере, одну присоединенную замещенную углеводородную группу, при этом каждая присоединенная группа содержит от 1 до 5 атомов углерода. Наконец, еще более предпочтительно, способное окисляться соединение является ароматическим соединением, которое содержит точно две присоединенные группы, при этом каждая присоединенная группа содержит точно один атом углерода и включает метильные группы и/или замещенные метильные группы и/или не более чем одну карбоксильную группу. Еще более предпочтительно, способное окисляться соединение представляет собой пара-ксилол, мета-ксилол, пара-толуальдегид, мета-толуальдегид, пара-толуиловую кислоту, мета-толуиловую кислоту и/или ацетальдегид. Наиболее предпочтительно, способное окисляться соединение представляет собой пара-ксилол.

“Углеводородная группа” в данном описании означает, по крайней мере, один атом углерода, который соединен с атомами водорода или с другими атомами углерода. “Замещенная углеводородная группа” в данном описании означает, по крайней мере, один атом углерода, который соединен, по крайней мере, с одним гетероатомом и, по крайней мере, одним атомом водорода. “Гетероатомы” в данном описании означают все атомы, отличные от атомов углерода и атомов водорода. Ароматические соединения в данном описании включают ароматический цикл, который содержит, по крайней мере, 6 атомов углерода и, еще более предпочтительно, содержит в цикле лишь атомы углерода. Подходящие примеры подобных ароматических циклов включают, однако этим не ограничиваясь, бензол, бифенил, терфенил, нафталин и другие углеродсодержащие конденсированные ароматические циклы.

Подходящие примеры способного окисляться соединения включают алифатические углеводороды (в частности, алканы, разветвленные алканы, циклические алканы, алифатические алкены, разветвленные алкены и циклические алкены); алифатические альдегиды (в частности, ацетальдегид, пропионовый альдегид, изомасляный альдегид и н.-масляный альдегид); алифатические спирты (в частности, этанол, изопропанол, н.-пропанол, н.-бутанол и изобутанол); алифатические кетоны (в частности, диметилкетон, этилметилкетон, диэтилкетон и изопропилметилкетон); алифатические сложные эфиры (в частности, метилформиат, метилацетат, этилацетат); алифатические пероксиды, надкислоты и гидропероксиды (в частности, гидропероксид трет-бутила, надуксусную кислоту и гидропероксид ди-трет-бутила); алифатические соединения с группами, которые представляют собой комбинацию вышеприведенных алифатических соединений плюс другие гетероатомы (в частности, алифатические соединения, включающие один или несколько молекулярных сегментов углеводородов, альдегидов, спиртов, кетонов, сложных эфиров, пероксидов, надкислот и/или гидропероксидов в сочетании с натрием, бромом, кобальтом, марганцем и цирконием); различные бензольные циклы, нафталиновые циклы, бифенилы, терфенилы и другие ароматические группы, содержащие одну или несколько присоединенных углеводородных групп (в частности, толуол, этилбензол, изопропилбензол, н.-пропилбензол, неопентилбензол, пара-ксилол, мета-ксилол, орто-ксилол, все изомеры триметилбензола, все изомеры тетраметилбензола, пентаметилбензол, гексаметилбензол, все изомеры этилметилбензола, все изомеры диэтилбензола, все изомеры этилдиметилбензола, все изомеры диметилнафталина, все изомеры этилметилнафталина, все изомеры диэтилнафталина, все изомеры диметилбифенила, все изомеры этилметилбифенила, все изомеры диэтилбифенила, стильбен, а также стильбен с одной или несколькими присоединенными углеводородными группами, флуорен, а также флуорен с одной или несколькими присоединенными углеводородными группами, антрацен, а также антрацен с одной или несколькими присоединенными углеводородными группами и дифенилэтан, а также дифенилэтан с одной или несколькими присоединенными углеводородными группами); различные бензольные циклы, нафталиновые циклы, бифенилы, терфенилы и другие ароматические группы, содержащие одну или несколько присоединенных углеводородных групп и/или один или несколько присоединенных гетероатомов, которые могут быть соединены с другими атомами или группами атомов (в частности, фенол, все изомеры метилфенолов, все изомеры диметилфенолов, все изомеры нафтолов, бензилметиловый эфир, все изомеры бромфенолов, бромбензол, все изомеры бромтолуолов, включая альфа-бромтолуол, дибромбензол, нафталенат кобальта, и все изомеры бромбифенилов); различные бензольные циклы, нафталиновые циклы, бифенилы, терфенилы и другие ароматические группы, содержащие одну или несколько присоединенных углеводородных групп и/или один или несколько присоединенных гетероатомов, и/или одну или несколько присоединенных замещенных углеводородных групп (в частности, бензальдегид, все изомеры бромбензальдегидов, все изомеры бромсодержащих толуиловых альдегидов, включая изомеры альфа-бромтолуиловых альдегидов, все изомеры гидроксибензальдегидов, все изомеры бромгидроксибензальдегидов, все изомеры

бензолдикарбоксальдегидов, все изомеры

бензолтрикарбоксальдегидов, пара-толуиловый альдегид,

мета-толуиловый альдегид, орто-толуиловый альдегид, все изомеры толуолдикарбоксальдегидов, все изомеры

толуолтрикарбоксальдегидов, все изомеры

толуолтетракарбоксальдегидов, все изомеры

диметилбензолдикарбоксальдегидов, все изомеры

диметилбензолтрикарбоксальдегидов, все изомеры

диметилбензолтетракарбоксальдегидов, все изомеры

триметилбензолтрикарбоксальдегидов, все изомеры этилтолуиловых альдегидов, все изомеры триметилбензолдикарбоксальдегидов, тетраметилбензолдикарбоксальдегид, гидроксиметилбензол, все изомеры гидроксиметилтолуолов, все изомеры гидроксиметилбромтолуолов, все изомеры гидроксиметилтолуиловых альдегидов, все изомеры гидроксиметилбромтолуиловых альдегидов, гидропероксид бензила, гидропероксид бензоила, все изомеры толилметилгидроксипероксидов и все изомеры метилфенолметилгидропероксидов); различные бензольные циклы, нафталиновые циклы, бифенилы, терфенилы и другие ароматические группы, содержащие одну или несколько присоединенных избранных углеводородных групп, при этом избранные группы означают углеводородные группы, и/или присоединенных гетероатомов, и/или замещенных углеводородных групп и/или групп карбоновых кислот, и/или групп надкислот (в частности, бензойной кислоты, пара-толуиловой кислоты, мета-толуиловой кислоты, орто-толуиловой кислоты, всех изомеров этилбензойных кислот, всех изомеров пропилбензойных кислот, всех изомеров бутилбензойных кислот, всех изомеров пентилбензойных кислот, всех изомеров диметилбензойных кислот, всех изомеры этилметилбензойных кислот, всех изомеров триметилбензойных кислот, всех изомеров тетраметилбензойных кислот, пентаметилбензойной кислоты, всех изомеров диэтилбензойных кислот, всех изомеров бензолдикарбоновых кислот, всех изомеров бензолтрикарбоновых кислот, всех изомеров метилбензолдикарбоновых кислот, всех изомеров диметилбензолдикарбоновых кислот, всех изомеров метилбензолтрикарбоновых кислот, всех изомеров бромбензойных кислот, всех изомеров дибромбензойных кислот, всех изомеров бромтолуиловых кислот, включая альфа-бромтолуиловые кислоты, толилуксусной кислоты, всех изомеров гидроксибензойных кислот, всех изомеров гидроксиметилбензойных кислот, всех изомеров гидрокситолуиловых кислот, всех изомеров гидроксиметилтолуиловых кислот, всех изомеров гидроксиметилбензолдикарбоновых кислот, всех изомеров гидроксибромбензойных кислот, всех изомеров гидроксибромтолуиловых кислот, всех изомеров гидроксиметилбромбензойных кислот, всех изомеров карбоксибензальдегидов, всех изомеров дикарбоксибензальдегидов, надбензойной кислоты, всех изомеров гидропероксиметилбензойных кислот, всех изомеров гидропероксиметилгидроксибензойных кислот, всех изомеров гидропероксикарбонилбензойных кислот, всех изомеров гидропероксикарбонилтолуолов, всех изомеров метилбифенилкарбоновых кислот, всех изомеров диметилбифенилкарбоновых кислот, всех изомеров метилбифенилдикарбоновых кислот, всех изомеров бифенилтрикарбоновых кислот, всех изомеров стильбена с одной или несколькими присоединенными избранными группами, всех изомеров флуоренона с одной или несколькими присоединенными избранными группами, всех изомеров нафталина с одной или несколькими присоединенными избранными группами, бензила, всех изомеров бензила с одной или несколькими присоединенными избранными группами, бензофенона, всех изомеров бензофенона с одной или несколькими присоединенными избранными группами, антрахинона, всех изомеров антрахинона с одной или несколькими присоединенными избранными группами, всех изомеров дифенилэтана с одной или несколькими присоединенными избранными группами, бензокумарина, всех изомеров бензокумарина с одной или несколькими присоединенными избранными группами).

Если способное окисляться соединение, содержащееся в жидкофазном потоке исходных веществ, является нормально твердым соединением (т.е. представляет собой твердое вещество при стандартной температуре и давлении), то предпочтительно способное окисляться соединение при введении в зону реакции 28 практически полностью растворяют в растворителе. Температура кипения способного окисляться соединения при атмосферном давлении предпочтительно должна составлять, по меньшей мере, приблизительно 50°С. Более предпочтительно, температура кипения способного окисляться соединения составляет от приблизительно 80 до приблизительно 400°С и, наиболее предпочтительно, составляет от 125 до 155°С. Количество способного окисляться соединения в жидкофазном исходном веществе предпочтительно составляет от приблизительно 2 до приблизительно 40% мас., более предпочтительно составляет от приблизительно 4 до приблизительно 20% мас. и, наиболее предпочтительно, составляет от 6 до 15% мас.

Следует также отметить, что способное окисляться соединение, содержащееся в жидкофазном потоке исходных веществ, может включать комбинацию двух или большего количества различных способных окисляться соединений. Указанные два или больше различных химических соединений могут быть смешаны друг с другом в виде жидкофазного потока исходных веществ или же могут подаваться раздельно в виде нескольких потоков исходных веществ. Например, способное окисляться соединение, содержащее пара-ксилол, мета-ксилол, пара-толуиловый альдегид, пара-толуиловую кислоту и ацетальдегид, может подаваться в реактор через один вход или через несколько раздельных входов.

Растворитель, который присутствует в жидкофазном потоке исходных веществ, преимущественно, содержит кислотный компонент и водный компонент. Растворитель, предпочтительно, присутствует в жидкофазном потоке исходных веществ в концентрации от приблизительно 60 до приблизительно 98% мас., более предпочтительно, от приблизительно 80 до приблизительно 96% мас. и, наиболее предпочтительно, от 85 до 94% мас. Кислотный компонент растворителя преимущественно представляет собой в основном низкомолекулярную органическую монокарбоновую кислоту, содержащую 1-6 атомов углерода, и более предпочтительно, содержит 2 атома углерода. Наиболее предпочтительным компонентом растворителя в основном является уксусная кислота. Кислотный компонент, предпочтительно, составляет, по крайней мере, приблизительно 75% мас. от общего количества растворителя, более предпочтительно, составляет, по крайней мере, приблизительно 80% мас. от общего количества растворителя, и наиболее предпочтительно, составляет от 85 до 98% мас. от общего количества растворителя, а остальное количество в основном составляет вода. Растворитель, который вводят в барботажную колонну реакторного типа 20, может включать небольшие количества примесей, таких как, например, пара-толуальдегид, терефтальдегид, 4-карбоксибензальдегид (4-СВА), бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, альфа-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или суспендированные частицы. Общее количество примесей в растворителе, который вводят в барботажную колонну реакторного типа 20, преимущественно, не превышает приблизительно 3% мас.

Каталитическая система, которая содержится в жидкофазном потоке исходных веществ, преимущественно, представляет собой гомогенную жидкофазную каталитическую систему, которая может ускорять окисление (в том числе частичное окисление) способного окисляться соединения. Более предпочтительно, каталитическая система содержит, по крайней мере, один переходный металл переменной валентности. Еще более предпочтительно, переходный металл переменной валентности представляет собой кобальт. Еще более предпочтительно, каталитическая система включает кобальт и бром. Наиболее предпочтительно, каталитическая система включает кобальт, бром и марганец.

Если кобальт присутствует в каталитической системе, то количество кобальта, содержащегося в жидкофазном потоке исходных веществ, предпочтительно, должно быть таким, чтобы концентрация кобальта в жидкой фазе реакционной среды 36 поддерживалась от приблизительно 300 до приблизительно 6000 весовых частей на миллион (м.д. мас.), более предпочтительно, от приблизительно 700 до приблизительно 4200 м.д. мас. и, наиболее предпочтительно, от 1200 до 3000 м.д. мас. Если бром присутствует в каталитической системе, то количество брома, содержащегося в жидкофазном потоке исходных веществ, предпочтительно, должно быть таким, чтобы концентрация брома в жидкой фазе реакционной среды 36 поддерживалась от приблизительно 300 до приблизительно 5000 м.д. мас., более предпочтительно, от приблизительно 600 до приблизительно 4000 м.д. мас. и, наиболее предпочтительно, от 900 до 3000 м.д. мас. Если марганец присутствует в каталитической системе, то количество марганца, содержащегося в жидкофазном потоке исходных веществ, предпочтительно, должно быть таким, чтобы концентрация марганца в жидкой фазе реакционной среды 36 поддерживалась от приблизительно 20 до приблизительно 1000 м.д. мас., более предпочтительно, от приблизительно 40 до приблизительно 500 м.д. мас. и, наиболее предпочтительно, от 50 до 200 м.д. мас.

Приведенные выше концентрации кобальта, брома и/или марганца в жидкой фазе реакционной среды 36 выражены в усредненных по времени и по объему единицах. В данном описании термин “усредненный по времени” означает среднюю величину, по крайней мере, из 10 измерений, которые одинаковым образом проводятся в течение непрерывного периода, составляющего, по крайней мере, 100 сек. В данном описании термин “усредненный по объему” означает среднюю величину, по крайней мере, из 10 измерений, которые проводятся в однородном 3-мерном пространственном окружении внутри определенного объема.

Массовое отношение кобальта к брому (Co:Br) в каталитической системе, которая вводится в зону реакции 28, предпочтительно, составляет от приблизительно 0,25:1 до приблизительно 4:1, более предпочтительно, составляет от приблизительно 0,5:1 до приблизительно 3:1 и, наиболее предпочтительно, составляет от 0,75:1 до 2:1. Массовое отношение кобальта к марганцу (Co:Mn) в каталитической системе, которая вводится в зону реакции 28, предпочтительно, составляет от приблизительно 0,3:1 до приблизительно 40:1, более предпочтительно, составляет от приблизительно 5:1 до приблизительно 30:1 и, наиболее предпочтительно, составляет от 10:1 до 25:1.

Поток жидкофазных исходных веществ, который подается в барботажную колонну реакторного типа 20, может включать небольшие количества примесей, таких как, например, толуол, этилбензол, пара-толуальдегид, терефтальдегид, 4-карбоксибензальдегид (4-СВА), бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, альфа-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или суспендированные частицы. Если для получения терефталевой кислоты используется барботажная колонна реакторного типа 20, то примесями считаются также мета-ксилол и орто-ксилол. Общее количество примесей в жидкофазном потоке исходных веществ, который подается в барботажную колонну реакторного типа 20, преимущественно, не превышает приблизительно 3% мас.

Несмотря на то, что фиг.1 поясняет вариант осуществления настоящего изобретения, в котором способное окисляться соединение, растворитель и каталитическая система смешиваются вместе и подаются в барботажную колонну реакторного типа 20 в виде одного потока, в альтернативном варианте осуществления настоящего изобретения способное окисляться соединение, растворитель и каталитическая система могут вводиться в барботажную колонну реакторного типа 20 раздельно. Например, можно подавать поток пара-ксилола в барботажную колонну реакторного типа 20 через вход, расположенный отдельно от входа(ов) для подачи растворителя и катализатора.

Газофазный поток окислителя, который подается в барботажную колонну реакторного типа 20 через барботер для ввода окислителя 34, преимущественно содержит молекулярный кислород (О2). Поток окислителя, предпочтительно, содержит от приблизительно 5 до приблизительно 40% мол. молекулярного кислорода, более предпочтительно, содержит от приблизительно 15 до приблизительно 30% мол. молекулярного кислорода и, наиболее предпочтительно, содержит от приблизительно 18 до приблизительно 24% мол. молекулярного кислорода. Остальное количество в потоке окислителя в основном составляют газ или газы, такие как азот, которые инертны в реакции окисления. Более предпочтительно, поток окислителя состоит в основном из молекулярного кислорода и азота. Наиболее предпочтительно, поток окислителя представляет собой сухой воздух, который содержит приблизительно 21% мол. молекулярного кислорода и от приблизительно 78 до приблизительно 81% мол. азота. В альтернативном варианте осуществления настоящего изобретения поток окислителя может представлять собой практически чистый кислород.

Возвращаясь вновь к фиг.1, следует отметить, что барботажная колонна реакторного типа 20 предпочтительно снабжена распределителем флегмы 42, который расположен над верхней поверхностью 44 реакционной среды 36. Распределитель флегмы 42 предназначен для введения капель преимущественно жидкофазного потока флегмы в зону разделения 30 с помощью любого известного из области техники устройства, позволяющего генерировать капли. Более предпочтительно, распределитель флегмы 42 формирует поток капель распыляемой жидкости, подаваемый вниз по направлению к верхней поверхности 44 реакционной среды 36. Указанный направленный вниз поток капель распыляемой жидкости предпочтительно оказывает воздействие (т.е. вовлекает и охватывает), по крайней мере, на 50% от максимальной площади горизонтального сечения зоны разделения 30. Более предпочтительно, капли распыляемой жидкости оказывают действие, по крайней мере, на 75% от максимальной площади горизонтального сечения зоны разделения 30. Наиболее предпочтительно, капли распыляемой жидкости оказывают действие, по крайней мере, на 90% от максимальной площади горизонтального сечения зоны разделения 30. Указанный направленный вниз поток аэрозоля флегмы может помочь предотвратить пенообразование на поверхности или над верхней частью поверхностью 44 реакционной среды 36, а также может оказать помощь при отделении любой жидкости или капелек суспензии, которые увлекаются движущимся вверх газом, направляющимся к отверстию для вывода газа 40. Кроме того, флегма может служить для снижения количества частиц и потенциально выпадающих в осадок соединений (в частности, растворенной бензойной кислоты, пара-толуиловой кислоты, 4-СВА, терефталевой кислоты и солей металлического катализатора), которые содержатся в газах, отводимых из зоны разделения 30 через выходное отверстие 40. Кроме того, введение капель флегмы в зону разделения 30 может за счет дистиллирующего действия использоваться для регулирования состава газов, отводимых через отверстие для вывода газа 40.

Поток флегмы, который подается в барботажную колонну реакторного типа 20 через распределитель флегмы 42, преимущественно имеет тот же состав, что и компонент растворителя в жидкофазном потоке исходных веществ, который подается в барботажную колонну реакторного типа 20 через входы для подачи исходных веществ 32a, b, c, d. Таким образом, поток флегмы, предпочтительно, содержит кислотный компонент и воду. Кислотный компонент потока флегмы, преимущественно, представляет собой низкомолекулярную органическую монокарбоновую кислоту, содержащую 1-6 атомов углерода, и более предпочтительно, содержит 2 атома углерода. Кислотным компонентом флегмы, наиболее предпочтительно, является уксусная кислота. Кислотный компонент, предпочтительно, составляет, по крайней мере, приблизительно 75% мас. от общего количества потока флегмы, более предпочтительно, составляет, по крайней мере, приблизительно 80% мас. от общего количества потока флегмы, и наиболее предпочтительно, составляет от 85 до 98% мас. от общего количества потока флегмы, а остальное количество составляет вода. Поскольку поток флегмы имеет практически тот же самый состав, что и растворитель в жидкофазном потоке исходных веществ, то когда в настоящем описании говорится об “общем количестве растворителя”, который подается в реактор, то в указанное “общее количество растворителя” следует включать как поток флегмы, так и долю растворителя в потоке исходных веществ.

В процессе жидкофазного окисления в барботажной колонне реакторного типа 20, предпочтительно, потоки исходных веществ, окислителя и поток флегмы практически непрерывно вводятся в зону реакции 28, в то время как потоки отходящих газов и суспензии практически непрерывно выводятся из зоны реакции 28. В данном описании термин “практически непрерывно” означает прерываемый менее чем на 10 мин период времени, длительность которого составляет, по крайней мере, 10 час. В процессе окисления способное окисляться соединение (в частности, пара-ксилол), предпочтительно, практически непрерывно вводится в зону реакции 28 в количестве, по крайней мере, приблизительно 8000 кг/час, более предпочтительно от приблизительно 13000 кг/час до приблизительно 80000 кг/час, еще более предпочтительно от приблизительно 18000 кг/час до приблизительно 50000 кг/час и, наиболее предпочтительно, от 22000 кг/час до 30000 кг/час. Несмотря на то, что скорости подачи поступающих в реакцию потоков исходных веществ, окислителя и потока флегмы, предпочтительно, должны быть практически стабильными, в данном случае следует отметить, что в одном из вариантов осуществления настоящего изобретения предполагается использование пульсирующей подачи исходных веществ, окислителя и/или флегмы с целью улучшить процессы смешивания и массопереноса. В том случае, когда подача исходных веществ, окислителя и/или потока флегмы проводится в пульсирующем режиме, скорости потоков, предпочтительно, варьируют от приблизительно 0 до приблизительно 500% от указанных в данном описании скоростей потоков при стационарном режиме работы, более предпочтительно, от приблизительно 30 до приблизительно 200% от указанных в данном описании скоростей потоков при стационарном режиме работы и, наиболее предпочтительно, от 80 до 120% от указанных в данном описании скоростей потоков при стационарном режиме работы.

Средняя пространственно-временная скорость реакции (STR) в барботажной колонне реакторного типа 20 определяется как масса исходного способного окисляться соединения на единицу объема реакционной среды 36 в единицу времени (в частности определяется количеством килограммов исходного пара-ксилола на кубический метр в час). При обычном подходе, прежде чем проводить расчет значения STR, необходимо, как правило, вычесть количество способного окисляться соединения, которое не превратилось в продукт, из количества способного окисляться соединения, которое содержится в потоке исходных веществ. Однако степени конверсии и выходы продукта, как правило, являются высокими для многих предпочтительных в данном изобретении способных окисляться соединений (в частности, пара-ксилола), а потому в данном описании удобно определять приведенный термин, как указано выше. Учитывая среди прочих капитальные затраты и текущее незавершенное производство, обычно предпочтительно проводить реакции с большими значениями STR. Тем не менее, проведение реакции с использованием все больших значений STR может оказать влияние на качество или выход продукта при частичном окислении. Барботажная колонна реакторного типа 20 особенно пригодна в том случае, когда STR способного окисляться соединения (в частности, пара-ксилола) составляет от приблизительно 25 кг/м3·час до приблизительно 400 кг/м3·час, более предпочтительно, от приблизительно 30 кг/м3·час до приблизительно 250 кг/м3·час, еще более предпочтительно, от приблизительно 35 кг/м3·час до приблизительно 150 кг/м3·час и, наиболее предпочтительно, от 40 кг/м3·час до 100 кг/м3·час.

STR для кислорода в барботажной колонне реакторного типа 20 определяется как масса молекулярного кислорода, потребляемая на единицу объема реакционной среды 36 в единицу времени (в частности, определяется количеством килограммов молекулярного кислорода, которое потребляется на один кубический метр в час). Учитывая, среди прочих, капитальные затраты и вызванное окислением потребление растворителя, реакцию, предпочтительно, следует проводить с большими значениями STR для кислорода. Тем не менее, проведение реакции с использованием все более возрастающих значений STR для кислорода в конце концов снижает качество или выход продукта при частичном окислении. Если не связывать себя какой-либо теорией, то можно предположить, что указанное явление, вероятно, связано со скоростью переноса молекулярного кислорода из газовой фазы в жидкую фазу на границе поверхности раздела и оттуда в объем жидкости. Слишком большое значение STR для кислорода, возможно, приводит к слишком низкому содержанию растворенного кислорода в объеме жидкой фазы реакционной среды.

Итоговое среднее значение STR для кислорода в данном описании определяется как масса всего количества кислорода, поглощенного во всем объеме реакционной среды 36 в единицу времени (в частности, оно определяется количеством килограммов молекулярного кислорода, который потребляется на один кубический метр в час). Барботажная колонна реакторного типа 20 особенно пригодна в том случае, когда итоговое среднее значение STR для кислорода составляет от приблизительно 25 кг/м3·час до приблизительно 400 кг/м3·час, более предпочтительно, от приблизительно 30 кг/м3·час до приблизительно 250 кг/м3·час, еще более предпочтительно, от приблизительно 35 кг/м3·час до приблизительно 150 кг/м3·час и, наиболее предпочтительно, от 40 кг/м3·час до 100 кг/м3·час.

В процессе окисления в барботажной колонне реакторного типа 20 отношение скорости массового расхода для общего количества растворителя (как в потоке исходных соединений, так и в потоке флегмы) к массовой скорости расхода способного окисляться соединения, поступающего в зону реакции 28, предпочтительно, должно поддерживаться от приблизительно 2:1 до приблизительно 50:1, более предпочтительно, от приблизительно 5:1 до приблизительно 40:1 и, наиболее предпочтительно, от 7,5:1 до 25:1. Отношение массовой скорости расхода растворителя, который поступает в виде части потока исходных веществ, к массовой скорости расхода растворителя, который поступает в виде части потока флегмы, поддерживается от приблизительно 0,5:1 до отсутствия какого бы то ни было потока флегмы, более предпочтительно, от приблизительно 0,5:1 до приблизительно 4:1, еще более предпочтительно, от приблизительно 1:1 до приблизительно 2:1 и, наиболее предпочтительно, от 1,25:1 до 1,5:1.

В процессе жидкофазного окисления в барботажной колонне реакторного типа 20 поток окислителя, предпочтительно, должен вводиться в барботажную колонну реакторного типа 20 в количестве, которое обеспечивает количество молекулярного кислорода, несколько превышающее количество кислорода, которое требуется по стехиометрии. Избыточное количество молекулярного кислорода, необходимое для получения наилучших результатов для конкретного способного окисляться соединения, влияет на общую экономику жидкофазного окисления. В процессе жидкофазного окисления в барботажной колонне реакторного типа 20 отношение массовой скорости потока окислителя к массовой скорости потока способного окисляться органического соединения (в частности, пара-ксилола), поступающего в реактор 20, предпочтительно, поддерживается от приблизительно 0,5:1 до приблизительно 20:1, более предпочтительно, от приблизительно 1:1 до приблизительно 10:1 и, наиболее предпочтительно, от 2:1 до 6:1.

Если вновь обратиться к фиг.1, то потоки исходных веществ, окислителя и флегмы, которые подаются в барботажную колонну реакторного типа 20, совместно образуют, по крайней мере, часть многофазной реакционной среды 36. Реакционная среда 36, преимущественно, представляет собой трехфазную среду, которая включает твердую фазу, жидкую фазу и газовую фазу. Как указано выше, окисление способного окисляться соединения (в частности, пара-ксилола) в основном протекает в жидкой фазе реакционной среды 36. Таким образом, жидкая фаза реакционной среды 36 включает растворенный кислород и способное окисляться соединение. Экзотермический характер реакции окисления, которая протекает в барботажной колонне реакторного типа 20, вызывает кипение/испарение части растворителя (в частности, уксусной кислоты и воды), который вводится через отверстия для подачи исходных веществ 32a, b, c, d. Таким образом, газовая фаза реакционной среды 36 в реакторе 20 образована в основном испарившимся растворителем и не растворившейся, не прореагировавшей порцией исходного окислителя. В некоторых известных из области техники реакторах для проведения окисления используют теплообменные трубки/ребра для нагревания или охлаждения реакционной среды. Однако подобная конструкция теплообменника может оказаться нежелательной для реактора по настоящему изобретению и приведенного в данном описании способа. Таким образом, барботажная колонна реакторного типа 20 предпочтительно практически не имеет поверхностей, которые контактируют с реакционной средой 36, и выделяет усредненный по времени тепловой поток больше чем 30000 Вт/м2.

Концентрация растворенного кислорода в жидкой фазе реакционной среды 36 находится в динамическом равновесии между скоростью массопереноса из газовой фазы и скоростью расходования в процессе реакции внутри жидкой фазы (т.е. она не определяется просто парциальным давлением молекулярного кислорода в поступающей газовой фазе, хотя парциально давление является одним из факторов, влияющих на скорость поступления растворенного кислорода, и оно действительно оказывает влияние на верхнюю граничную концентрацию растворенного кислорода). Количество растворенного кислорода имеет локальные вариации, при этом оно выше вблизи границ раздела пузырьков. В целом, количество растворенного кислорода зависит от баланса подачи и факторов, оказывающих влияние на потребление, в различных частях реакционной среды 36. В зависимости от времени количество растворенного кислорода зависит от однородности смешивания газа и жидкости по отношению к скоростям потребления в процессе химической реакции. Чтобы добиться согласованной подачи и расходования растворенного кислорода в жидкой фазе реакционной среды 36, усредненная во времени и по объему концентрация кислорода в жидкой фазе реакционной среды 36, предпочтительно, должна поддерживаться на уровне больше чем приблизительно 1 м.д. мольных, более предпочтительно, от приблизительно 4 до приблизительно 1000 м.д. мол., еще более предпочтительно, от приблизительно 8 до приблизительно 500 м.д. мол., и наиболее предпочтительно, от 12 до 120 м.д. мол.

Реакция жидкофазного окисления, которая проводится в барботажной колонне реакторного типа 20, преимущественно, представляет собой реакцию, которая сопровождается осаждением образовавшихся твердых веществ. Более предпочтительно реакция жидкофазного окисления, которая проводится в барботажной колонне реакторного типа 20, приводит к тому, что, по меньшей мере, приблизительно 10% мас. способного окисляться соединения (в частности, пара-ксилола), которое поступает в зону реакции 28, образует твердое соединение (в частности, частицы сырой терефталевой кислоты) в реакционной среде 36. Еще более предпочтительно, реакция жидкофазного окисления приводит к тому, что, по меньшей мере, приблизительно 50% мас. способного окисляться соединения образует твердое соединение в реакционной среде 36. Наиболее предпочтительно, реакция жидкофазного окисления приводит к тому, что, по меньшей мере, приблизительно 90% мас. способного окисляться соединения образует твердое соединение в реакционной среде 36. Общее количество твердых веществ в реакционной среде 36, предпочтительно, должно быть больше чем приблизительно 3% мас. в пересчете на усредненное по времени и объему значение. Более предпочтительно, общее количество твердых веществ в реакционной среде 36 поддерживается от приблизительно 5 до приблизительно 40% мас., еще более предпочтительно, от приблизительно 10 до приблизительно 35% мас. и, наиболее предпочтительно, от 15 до 30% мас. Значительная часть продукта реакции окисления (в частности, терефталевой кислоты), образующегося в барботажной колонне реакторного типа 20, преимущественно находится в реакционной среде 36 в виде твердых веществ, в отличие от других соединений, которые остаются растворенными в жидкой фазе реакционной среды 36. Количество твердофазного продукта реакции окисления, присутствующего в реакционной среде 36, предпочтительно, составляет, по крайней мере, 25% мас. от общей массы продукта реакции окисления (в твердой и жидкой фазе), содержащегося в реакционной среде 36, более предпочтительно, составляет, по крайней мере, 75% мас. от общей массы продукта реакции окисления, содержащегося в реакционной среде 36, и, наиболее предпочтительно, составляет, по крайней мере, 95% мас. от общей массы продукта реакции окисления, содержащегося в реакционной среде 36. Приведенные выше численные границы для количества твердых веществ в реакционной среде 36 относятся к практически стационарному режиму работы барботажной колонны реакторного типа 20 в течение практически непрерывного периода времени и не относятся к стадиям пуска, остановки или к неоптимальному режиму работы барботажной колонны реакторного типа 20. Количество твердых веществ в реакционной среде 36 определяется гравиметрическим методом. При проведении анализа гравиметрическим методом отдельная часть суспензии выделяется из реакционной среды и взвешивается. В условиях, при которых эффективно обеспечивается разделение всех твердых и жидких фаз внутри реакционной среды, свободная жидкость отделяется от порции твердых веществ седиментацией или фильтрацией таким образом, чтобы избежать потерь выпавших в осадок твердых веществ, при этом в порции твердых веществ остается меньше чем 10% от исходной массы жидкости. Оставшуюся в твердых веществах жидкость выпаривают досуха таким образом, чтобы не происходила сублимация твердых веществ. Оставшуюся порцию твердых веществ взвешивают. Отношение массы порции твердых веществ к массе исходной порции суспензии представляет собой величину фракцию твердых веществ, которая обычно выражается в процентах.

Сопровождающаяся осаждением твердых веществ реакция, которая протекает в барботажной колонне реакторного типа 20, может вызвать засорение (т.е. образование осадка) поверхности некоторых жестких конструкций, контактирующих с реакционной средой 36. Так, в одном из вариантов осуществления настоящего изобретения барботажная колонна реакторного типа 20, предпочтительно, практически не имеет в зоне реакции 28 внутренних конструктивных элементов для осуществления теплообмена, перемешивания или отклонения потока, поскольку указанные конструктивные элементы будут подвержены засорению. Если в зоне реакции 28 присутствуют внутренние конструктивные элементы, то желательно избегать применения внутренних конструктивных элементов, значительную долю внешней поверхности которых составляет обращенная вверх плоская поверхность, поскольку подобные обращенные вверх плоские поверхности в значительной степени подвержены засорению. Таким образом, если в зоне реакции 28 присутствуют какие-либо внутренние конструкции, то предпочтительно, не более чем приблизительно 20% от общего количества обращенной вверх и подверженной воздействию внешней поверхности подобных внутренних конструкций должно представлять собой практически плоские поверхности, отклонение которых от горизонтали составляет меньше приблизительно 15°.

Если вернуться вновь к фиг.1, то физическая конфигурация барботажной колонны реакторного типа 20 способствует проведению оптимизированного процесса окисления способного окисляться соединения (в частности, пара-ксилола), который приводит к образованию минимального количества примесей. Удлиненная реакторная секция 24 внутри кожуха реактора 22, предпочтительно, включает практически цилиндрический корпус 46 и днище 48. Верхняя граница зоны реакции 28 очерчивается горизонтальной плоскостью 50, которая пересекает верх цилиндрического корпуса 46. Нижняя граница 52 зоны реакции 28 очерчивается наиболее низко расположенной внутренней поверхностью днища 48. Как правило, нижняя граница 52 зоны реакции 28 располагается непосредственно рядом с отверстием для выгрузки суспензии 38. Таким образом, удлиненная зона реакции 28, очерченная внутри барботажной колонны реакторного типа 20, имеет максимальную длину “L”, измеренную от верхней границы 50 до нижней границы 52 зоны реакции 28 вдоль длинной оси цилиндрического корпуса 46. Длина L зоны реакции 28, предпочтительно, составляет от приблизительно 10 до приблизительно 100 м, более предпочтительно, составляет от приблизительно 20 до приблизительно 75 м, и наиболее предпочтительно, составляет от 25 до 50 м. Зона реакции 28 имеет максимальный диаметр (ширину) D, которая обычно равна максимальному внутреннему диаметру цилиндрического корпуса 46. Максимальный диаметр D зоны реакции 28, предпочтительно, составляет от приблизительно 1 до приблизительно 12 м, более предпочтительно, составляет от приблизительно 2 до приблизительно 10 м, еще более предпочтительно, составляет от приблизительно 3,1 до приблизительно 9 м и, наиболее предпочтительно, составляет от 4 до 8 м. В предпочтительном варианте осуществления настоящего изобретения зона реакции 28 имеет отношение длины к диаметру L:D от приблизительно 6:1 до приблизительно 30:1. Еще более предпочтительно, зона реакции 28 имеет отношение L:D от приблизительно 8:1 до приблизительно 20:1. Наиболее предпочтительно, зона реакции 28 имеет отношение L:D от 9:1 до 15:1.

Как указано выше, в зоне реакции 28 барботажной колонны реакторного типа 20 формируется многофазная реакционная среда 36. Реакционная среда 36 имеет нижнюю границу, совпадающую с нижней границей 52 зоны реакции 28, и верхнюю границу, которая располагается на верхней поверхности 44. Верхняя поверхность 44 реакционной среды 36 очерчивается горизонтальной плоскостью, которая отсекает часть верхнего уровня зоны реакции 28, где содержимое зоны реакции 28 переходит из непрерывного газофазного состояния в непрерывное жидкофазное состояние. Верхняя поверхность 44, предпочтительно, располагается на той отметке высоты, где усредненная по времени способность удерживать газ в тонком горизонтальном срезе содержимого зоны реакции 28 составляет 0,9.

Реакционная среда 36 имеет максимальную высоту H, измеренную между ее верхним и нижним концами. Максимальная ширина W реакционной среды 36 обычно равна максимальному диаметру D цилиндрического корпуса 46. При проведении жидкофазного окисления в барботажной колонне реакторного типа 20 значение Н, предпочтительно, поддерживается на уровне от приблизительно 60 до приблизительно 120% от величины L, более предпочтительно, на уровне от приблизительно 80 до приблизительно 110% от величины L и, наиболее предпочтительно, на уровне от 85 до 100% от величины L. В предпочтительном варианте осуществления настоящего изобретения реакционная среда 36 имеет отношение высоты к ширине H:W, превышающее приблизительно 3:1. Более предпочтительно, реакционная среда 36 имеет отношение H:W от приблизительно 7:1 до приблизительно 25:1. Еще более предпочтительно, реакционная среда 36 имеет отношение H:W от приблизительно 8:1 до приблизительно 20:1. Наиболее предпочтительно, реакционная среда 36 имеет отношение H:W от 9:1 до 15:1. В одном из вариантов осуществления настоящего изобретения L=H и D=W, так что различные размеры или отношения, приведенные в данном описании для L и D, применимы также и для H и W, и наоборот.

Относительно большие значения отношений L:D и H:W, приведенные в соответствии с одним из вариантом осуществления настоящего изобретения, могут обеспечить системе по настоящему изобретению несколько важных преимуществ. Как подробно рассматривается ниже, было обнаружено, что более высокие значения отношений L:D и H:W, а также некоторые другие рассматриваемые ниже особенности, способствуют формированию благоприятных градиентов концентрации молекулярного кислорода и/или способного окисляться соединения (в частности, пара-ксилола) по высоте в реакционной среде 36. Вопреки обычной практике, согласно которой предпочтение следует отдать хорошо перемешанной реакционной среде, концентрации реагентов в которой распределены более или менее равномерно, было обнаружено, что вертикальное ступенчатое распределение концентраций кислорода и/или способного окисляться соединения способствует протеканию более эффективной и экономичной реакции окисления. Минимизация концентраций кислорода и способного окисляться соединения вблизи верхней части реакционной среды 36 может помочь избежать потерь не прореагировавшего кислорода и не прореагировавшего способного окисляться соединения через верхнее отверстие для отвода газа 40. Однако если концентрации способного окисляться соединения и не прореагировавшего кислорода внутри реакционной среды 36 являются низкими, то скорость и/или селективность окисления снижаются. Таким образом, концентрации молекулярного кислорода и/или способного окисляться соединения, предпочтительно, должны быть выше вблизи нижней границы реакционной среды 36, чем вблизи верхней части реакционной среды 36.

Кроме того, большие значения отношений L:D и H:W приводят к тому, что в нижней части реакционной среды 36 устанавливается значительно большее давление, чем давление в верхней части реакционной среды 36. Указанный градиент давления по высоте является результатом высоты и плотности реакционной среды 36. Одним из преимуществ подобного градиента давления по высоте является то, что повышенное давление внизу реактора обеспечивает лучшую растворимость кислорода и лучший массоперенос, в отличие от растворимости кислорода и массопереноса, которые установились бы при значениях температуры и давления, сравнимых со значениями в верхней части более мелких реакторов. В итоге реакцию окисления можно проводить при более низких температурах, чем температуры, которые потребовались бы в более мелком реакторе. В том случае, когда барботажная колонна реакторного типа 20 используется для частичного окисления пара-ксилола с образованием сырой терефталевой кислоты (СТА), возможность осуществлять процесс при более низких температурах реакции с теми же самыми или с более хорошими скоростями массопереноса кислорода обеспечивает ряд преимуществ. Например, низкая температура окисления пара-ксилола снижает количество растворителя, который выгорает в процессе реакции. Как подробнее рассматривается ниже, низкая температура окисления способствует также формированию мелких, обладающих большой площадью поверхности, слабо связанных друг с другом и легко растворяющихся частиц СТА, которые можно подвергнуть очистке с помощью более экономичных способов, по сравнению с большими, обладающими небольшой площадью поверхности и плотными частицами СТА, которые получаются в обычных процессах окисления, осуществляемых при высокой температуре.

В процессе окисления в реакторе 20 усредненная по времени и объему температура реакционной среды 36, предпочтительно, поддерживается от приблизительно 125 до приблизительно 200°С, более предпочтительно, от приблизительно 140 до приблизительно 180°С и, наиболее предпочтительно, от 150 до 170°С. Верхнее давление в реакционной среде 36 предпочтительно поддерживается от приблизительно 1 до приблизительно 20 бар избыточного давления (бар), более предпочтительно, от приблизительно 2 до приблизительно 12 бар и, наиболее предпочтительно, от 4 до 8 бар. Разница в давлении между верхней частью реакционной среды 36 и нижней частью реакционной среды 36, предпочтительно, составляет от приблизительно 0,4 бар до приблизительно 5 бар, более предпочтительно, разница в давлении составляет от приблизительно 0,7 бар до приблизительно 3 бар и, наиболее предпочтительно, разница в давлении составляет от 1 бар до 2 бар. Несмотря на то, что обычно давление в верхней части реакционной среды 36 предпочтительно поддерживается на относительно постоянном уровне, один из вариантов осуществления настоящего изобретения предполагает использование пульсирующего верхнего давления с целью обеспечения более тщательного смешивания и/или лучшего массопереноса в реакционной среде 36. В том случае, когда верхнее давление является пульсирующим, то величина пульсирующего давления, предпочтительно, составляет от приблизительно 60 до приблизительно 140% от приведенного выше значения давления при стационарных условиях, более предпочтительно, составляет от приблизительно 85 до приблизительно 115% от приведенного выше значения давления при стационарных условиях и, наиболее предпочтительно, составляет от 95 до 105% от приведенного выше значения давления при стационарных условиях.

Еще одно преимущество большого значения отношения L:D в зоне реакции 28 заключается в том, что оно может способствовать повышению средней приведенной скорости в реакционной среде 36. Термин “приведенная скорость” и “приведенная скорость газа” в данном описании применительно для реакционной среды 36 означает объемную скорость потока газовой фазы в реакционной среде 36 на определенной отметке высоты в реакторе, деленную на площадь горизонтального сечения реактора на этой отметке высоты. Повышенное значение приведенной скорости, которую обеспечивает большое значение отношения L:D в зоне реакции 28, может способствовать локальному смешиванию и повышению способности удерживать газ в реакционной среде 36. Усредненные по времени приведенные скорости в реакционной среде 36 на одной четверти высоты, на половине высоты и/или на трех четвертях высоты реакционной среды 36, предпочтительно, превышают приблизительно 0,3 м/сек, более предпочтительно, составляют от приблизительно 0,8 до приблизительно 5 м/сек, еще более предпочтительно, составляют от приблизительно 0,9 до приблизительно 4 м/сек и, наиболее предпочтительно, составляют от 1 до 3 м/сек.

Возвращаясь вновь к фиг.1, следует отметить, что разделительная секция 26 барботажной колонны реакторного типа 20 представляет собой просто расширенную часть кожуха реактора 22, которая располагается сразу же над реакторной секцией 24. Разделительная секция 26 снижает скорость восходящего потока газовой фазы в барботажной колонне реакторного типа 20 по мере того, как газовая фаза поднимается над верхней поверхностью 44 реакционной среды 36 и приближается к выходному отверстию для газа 40. Указанное снижение скорости обращенного вверх потока газовой фазы помогает удалить жидкости и/или твердые вещества, захватываемые восходящим потоком газовой фазы, и тем самым снижает нежелательную потерю определенных компонентов, содержащихся в жидкой фазе реакционной среды 36.

Разделительная секция 26 предпочтительно включает переходную стенку 54, обычно имеющую форму усеченного конуса, широкую боковую стенку 56, обычно имеющую цилиндрическую форму, и крышку 58. Узкий нижний конец переходной стенки 54 соединен с верхней частью цилиндрического корпуса 46 реакторной секции 24. Более широкий верхний конец переходной стенки 54 соединен с нижней частью широкой боковой стенки 56. Переходная стенка 54 простирается вверх и в стороны от ее узкого нижнего конца под углом, предпочтительно, составляющим от приблизительно 10 до приблизительно 70° от вертикали, более предпочтительно, составляющим от приблизительно 15 до приблизительно 50° от вертикали и, наиболее предпочтительно, составляющим от 15 до 45° от вертикали. Широкая боковая стенка 56 имеет максимальный диаметр X, который обычно превышает максимальный диаметр D реакторной секции 24, однако в том случае, когда верхняя часть реакторной секции 24 имеет меньший диаметр, чем общий максимальный диаметр реакторной секции 24, то тогда Х в действительности может быть меньше, чем D. В предпочтительном варианте осуществления настоящего изобретения отношение X:D диаметра широкой боковой стенки 56 к максимальному диаметру реакторной секции 24 составляет от приблизительно 0,8:1 до приблизительно 4:1 и, наиболее предпочтительно, составляет от 1:1 до 2:1. Крышка 58 соединена с верхней частью широкой боковой стенки 56. Крышка 58, предпочтительно, представляет собой элемент, обычно имеющий эллиптическую форму, в центре которого находится отверстие, позволяющее газу выходить из зоны разделения 30 через отверстие для вывода газа 40. В качестве альтернативы, крышка 58 может быть любой формы, включая коническую. Зона разделения 30 имеет максимальную высоту Y, которую измеряют от верхней части 50 зоны реакции 28 до наиболее верхней части зоны разделения 30. Отношение L:Y длины зоны реакции 28 к высоте зоны разделения 30, предпочтительно, составляет от приблизительно 2:1 до приблизительно 24:1, более предпочтительно, составляет от приблизительно 3:1 до приблизительно 20:1 и, наиболее предпочтительно, составляет от 4:1 до 16:1.