Изобретение относится к области термической переработки горючих сланцев. Известным способом сланцевой промышленности является карьерная добыча кускового сланца и последующая его переработка в различных термических агрегатах (газогенераторы, туннельные печи и др.) с получением газообразных и жидких продуктов разложения органической части сланца [1, 2]. Однако ограничением известной технологии является требование малых глубин залегания сланца, в противном случае добыча его становится экономически нецелесообразной.

Известным техническим решением термической переработки горючих сланцев является оптимизация конструктивных [3] и режимных [4] параметров этого процесса, направленная на глубину и качество термического разложения сланцевой смолы.

Известен также способ термохимической переработки органической части горючих сланцев, заключающийся в ступенчатом и каталитическом воздействии на разгонку сланцевой смолы [5, 6].

Однако ограничением этих известных технических решений является то, что они раскрывают особенности термической переработки горючих сланцев в наземных аппаратах.

Общим недостатком существующей технологии шахтной добычи и термической переработки горючих сланцев являются ограничительные возможности по глубине залегания их в горном массиве. Добыча сланца, учитывая его большую долю неорганической части (60-65%), с глубин более 50 м экономически неэффективна.

Задачей предлагаемого изобретения является термическая переработка горючих сланцев на месте их естественного залегания, т.е. с использованием скважинной геотехнологии. При этом имеются в виду глубины, на которых шахтная добыча сланцев становится экономически нецелесообразной.

Поставленная задача решается и технический результат достигается тем, что в известном способе термической переработки горючих сланцев последнюю осуществляют на месте их естественного залегания путем бурения скважин на пласт сланца, розжига его в забое одной из скважин, нагнетания окислительного дутья через одни скважины и отвода продуктов, образующихся в результате огневого воздействия в виде парогазовой смеси, на дневную поверхность через другие скважины, интенсификации массообмена между окислителем и воспламененной зоной сланца вокруг нагнетательной скважины, поддержания на продуктоотводящей скважине температуры ниже начала кипения сланцевой смолы и использования продуктов в поверхностном энергохимическом комплексе; при этом в пласте сланца создают гидравлически связанную систему буровых каналов, расширяют их огневой проработкой для снижения гидравлического сопротивления скважинной системы в целом; причем для ее создания бурят две параллельные продуктоотводящие скважины, соединяют их между собой поперечным сбоечным буровым каналом, затем бурят ряд вертикальных скважин между продуктоотводящими скважинами вдоль их направления с шагом, определяемым горно-геологическими условиями залегания пласта сланца; нагнетание окислителя через вертикальные скважины производят последовательно, начиная от ближайшей к поперечному сбоечному каналу до последней вертикальной скважины в их ряду; при этом переход в подаче окислителя от одной вертикальной скважины к последующей производят после завершения термической переработки части пласта сланца между соседними продуктоотводящими скважинами на уровне предыдущей нагнетательной вертикальной скважины, что определяют по количеству необходимого для переработки сланца окислительного дутья

Vд=H·h·L·γсл·BГ·υуд,

где Vд - общее количество подведенного воздуха, м3;

Н - ширина полосы разрабатываемого пласта сланца, м;

h - мощность пласта, м;

L - расстояние между продуктоотводящими скважинами, м;

γсл - удельный вес сланца, (γсл≅1,3 т/м3);

Bг - удельный выход газа (Bг≅2 м3/кг);

υуд - удельный расход окислителя (воздуха) на образование газа (υуд≅0,8 м3/м3).

Сопоставительный анализ заявленного технического решения с аналогами и прототипом показывает, что предлагаемый способ в предложенной совокупности существенных признаков не известен из уровня техники и отвечает критерию “новизна”.

При этом конкретные технические решения обеспечивают реальное воплощение подземной термической переработки сланцев на глубоких горизонтах, что придает заявляемому техническому решению “существенный технический результат”.

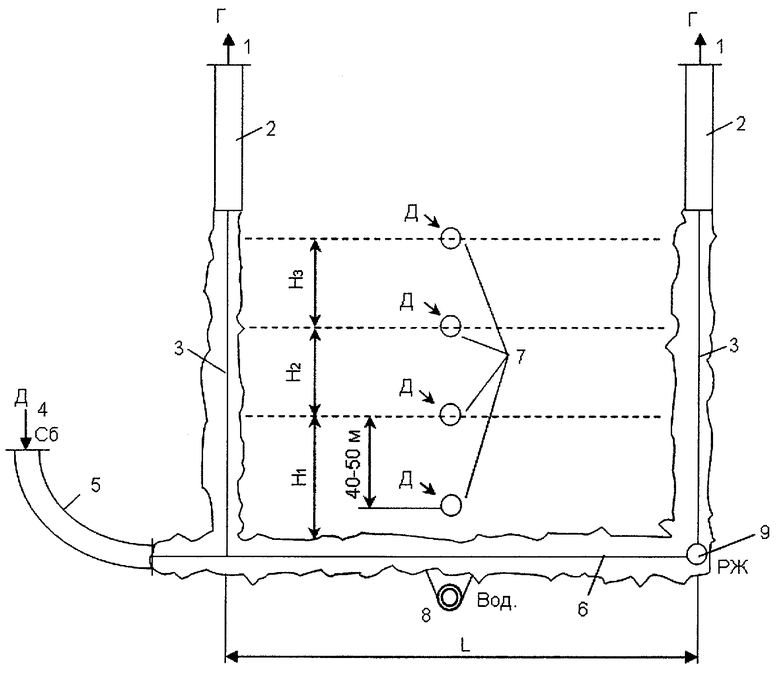

Предложенный способ иллюстрируется принципиальным схемным решением, характеризующим его результативность.

На фиг.1 схематически в качестве примера представлен фрагмент скважинного подземного теплогенератора для термической переработки горючих сланцев.

Рассмотрим основные этапы реализации предлагаемого способа скважинной термической переработки горючих сланцев.

В качестве примера рассмотрим Болтышевское месторождение горючих сланцев (Украина), залегающих горизонтально на глубине 200-300 м. Добыча сланца с этих глубин традиционным открытым или шахтным способом экономически неэффективна, поэтому принято решение о термической переработке сланцев непосредственно на месте их естественного залегания.

Предлагаемое техническое решение реализуется следующим образом (на примере одного типового модуля).

На пласт горючего сланца (см. чертеж) бурят две наклонно-горизонтальные буровые скважины 1, состоящие из обсаженной 2 и не обсаженной части 3 в виде бурового канала диаметром 150-200 мм. На дальний конец буровых каналов 3 бурят поперечную сбоечную скважину 4, состоящую тоже из наклонной обсаженной части 5 и горизонтального бурового (без обсадки) канала 6.

Вертикальные дутьевые скважины 7 бурят на пласт сланца преимущественно посередине между наклонно-горизонтальными скважинами 1. Количество вертикальных дутьевых скважин 7 зависит от горно-технических параметров месторождения, прежде всего от мощности пласта сланца и суммарных запасов сланца в пределах между скважинами 1. Применительно к 2-3-метровому пласту сланца на Болтышевском месторождении расстояние между дутьевыми скважинами 7 принято равным 40-50 м.

Предварительное осушение участка термической переработки сланца осуществляется в случае необходимости с помощью дренажных и гидронаблюдательных скважин. На иллюстрируемом модуле (см. чертеж) предусмотрена также водоотливная скважина 8, которую предварительно соединяют с буровым каналом 6 и оборудуют соответствующим насосом.

Для розжига пласта сланца предусмотрена специальная вертикальная скважина 9.

Практическая реализация технологической последовательности предлагаемого технического решения осуществляется следующим образом.

После завершения бурения скважин 1, 4, 8 и 9 необходимо соединить их в единую гидравлически связанную систему. Для этого прежде всего разжигают сланец в забое вертикальной скважины 9 и нагнетают в нее воздух высокого давления.

Контролируют по ближайшей продуктоотводящей скважине 1 появление признаков сообщаемости ее (давление и наличие продуктов горения) с розжиговой скважиной 9. После сообщения обеих скважин 9 и 1 между собой воздушное дутье начинают нагнетать в количестве 1000-1500 м3/ч в скважину 1, а розжиговая скважина 9 переводится на газоовод. Очаг горения начинает перемещаться навстречу нагнетаемому воздушному дутью от забоя розжиговой скважины 9 по буровому каналу 3, расширяя его от первоначального диаметра 150-200 мм до 500-600 мм.

После появления признаков сообщаемости поперечной сбоечной скважины 4 с очагом горения в районе розжиговой скважины 9 в скважину 4 начинают нагнетать воздушное дутье в количестве 1000-1500 м3/ч.

В результате противоточного перемещения очага горения по буровому каналу 6 последний расширяется от 150-200 мм до 500-600 мм, при этом продукты термической переработки горючего сланца отводят из скважины 1 по расширенному каналу 3.

Вторая продуктоотводящая скважина 1, пересекающая поперечную сбоечную скважину 4 вблизи от конца ее обсадки 5, вводится в эксплуатацию по режиму, аналогичному первой продуктоотводящей скважины.

Таким образом, создают модуль, состоящий из трех термически проработанных каналов 3-6-3, связанных в единую гидравлическую систему.

Подавая воздух высокого давления в вертикальную дутьевую скважину 7, ближайшую к огневому забою горизонтального канала 6, осуществляют огневую фильтрационную сбойку между ними.

Начинается рабочий режим термической переработки пласта горючего сланца на месте его залегания. В дутьевую скважину 7 (первую в ряду) нагнетают 10-15 тыс. м3/ч воздушного дутья низкого давления. Продукты термической переработки сланца (низкокалорийный газ и парообразные продукты органической части сланцев) отводят через продуктоотводящие скважины 1. В наземном энергохимическом комплексе парогазовые продукты подвергаются переработке и утилизации, обычной для сланцевой промышленности.

Учитывая особенности термической переработки сланцев, заключающиеся в желании максимального извлечения органической их части (керогена), при подземном термическом воздействии на пласт сланца необходимо минимизировать окислительную зону вокруг нагнетательных скважин 7. В этом случае горячий газ, покидающий окислительную зону, не содержит свободного кислорода, и его физическое тепло при температуре 1000-1200°С целиком используется для извлечения сланцевой смолы по мере транспорта газа вдоль реакционного канала от скважины 7 к скважинам 6 и 3.

Для интенсификации массообмена между окислителем и воспламененной зоной сланца в забое скважины 7 в данном техническом решении предусмотрены спуск в нее внутреннего трубопровода с соплом на конце. Высокоскоростная струя воздуха, истекающая из сопла, обеспечивает интенсивное реагирование кислорода с раскаленной поверхностью сланца, а следовательно, короткую окислительную зону, т.е. быстрое расходование кислорода дутья. Поток сформировавшегося газа и не содержащий свободного кислорода термически воздействуют на стенки сланцевого канала и способствует отгонке органической части пласта сланца.

Возможны и другие технические решения интенсификации массообмена в забое нагнетательных скважин, но все они должны содействовать сокращению окислительной зоны в подземном генераторе.

Максимальному извлечению органической части сланца содействует также оптимальный температурный режим на головке продуктоотводящих скважин 2. В предлагаемом техническом решении предусматривается поддержание этой температуры на уровне ниже начала кипения сланцевой смолы. В этом случае вся смола на выходе из скважин 2 находится в жидкой фазе и может быть легко отделена в наземном энергохимическом комплексе. Температура начала кипения различных сланцевых смол составляет 120-150°С.

Если же на головке продуктоотводящих скважин 2 поддерживать более высокую температуру, например 200-250°С, то часть сланцевой смолы будет в газообразной, а другая часть - в жидкой фазах. Это усложнит их улавливание в наземном комплексе и приведет к неизбежным потерям отдельных фракций.

Перевод воздушного дутья из нижней дутьевой скважины 7 в следующую осуществляют после завершения термической переработки полосы пласта сланца между продуктоотводящими скважинами на уровне предыдущей нижней дутьевой скважины. Завершение проработки последней можно определять по количеству требуемого для этого воздушного дутья.

Пример расчета.

Дано: мощность пласта сланца - 2 м; расстояние между продуктоотводящими скважинами L=100 м; расстояние между вертикальными скважинами (ширина полосы термоперерабатываемого пласта сланца) Н=50 м; удельный вес сланца γсл=1,3 т/м3; удельный выход газа Вг≅2 м3/кг; удельный расход воздуха на образование газа υуд≅0,8 м3/м3.

Определение количества требуемого воздуха.

1. Количество перерабатываемого сланца: H×h×L×1,3=50×2×100×1,3=13000 т.

2. Количество полученного газа: 13000×Вг=13000×2×103=26×106 м3.

3. Количество поданного воздушного дутья: 26×106×υд=26×106×0,8=20,8×106 м3.

4. Продолжительность нагнетания воздуха в подземный модуль:

где 15×103 м3/ч - производительность подземного модуля по нагнетаемому воздуху.

Таким образом, при заданных горно-технических и режимных параметрах до переноса воздушного дутья от одной вертикальной скважины 7 к следующей должно пройти время, равное приблизительно 2-м месяцам.

Заявляемый способ планируется осуществить на Болтышевском сланцевом месторождении Украины, где сооружается первый в сланцевой промышленности подземный теплогенератор.

Успешная реализация заявляемого способа на строящемся опытном участке Болтышевского месторождения позволит широко распространить его на других месторождениях горючих сланцев и тем самым дополнить топливно-энергетические балансы регионов нетрадиционным углеводородным источником на месте его естественного залегания.

Список литературы

1. Макаров Г.Н. Химическая технология твердых горючих ископаемых. - М.: Химия, 1986, - 496 с. (с.396).

2. Камнева А.И. Химия горючих ископаемых. - М.: Химия, 1974. - 272 с. (с.93).

3. Авторское свидетельство №137886, 08.01.1966 г.

4. Авторское свидетельство №683633, 03.07.1974 г.

5. Патент РФ №2184763, 02.10.2002 г.

6. Патент РФ №2275416, 04.07.2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДЗЕМНОЙ ОГНЕВОЙ РАЗРАБОТКИ ЗАЛЕЖИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2521688C1 |

| СПОСОБ ТЕХНОЛОГИИ УПРАВЛЯЕМОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2441980C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДОБЫЧИ "СЛАНЦЕВОЙ НЕФТИ" | 2013 |

|

RU2513376C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ГЛУБОКОЗАЛЕГАЮЩИХ УГЛЕЙ | 2008 |

|

RU2359116C1 |

| СПОСОБ ДОБЫЧИ СЛАНЦЕВОГО ГАЗА | 2012 |

|

RU2503799C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДУТЬЕВЫХ СКВАЖИН ПОДЗЕМНОГО ГАЗОГЕНЕРАТОРА | 2007 |

|

RU2358102C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ МОЩНЫХ УГОЛЬНЫХ ПЛАСТОВ СЛОЯМИ | 2009 |

|

RU2398105C1 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ МЕТОДОМ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2009 |

|

RU2435954C2 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ ПЛАСТОВ БУРОГО УГЛЯ | 2012 |

|

RU2522785C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

Изобретение относится к области термической переработки горючих сланцев. Способ термической переработки глубокозалегающих горючих сланцев заключается в нагреве горючих сланцев до температуры их термического разложения, утилизации образующегося малокалорийного горючего газа, а также улавливании и переработке сланцевой смолы, причем термическую переработку горючих сланцев осуществляют на месте их естественного залегания путем бурения скважин на пласт сланца, розжига последнего в забое одной из скважин, нагнетания окислителя через одни скважины и отвода продуктов, образующихся в результате огневого воздействия в виде парогазовой смеси, на дневную поверхность через другие скважины, при этом в пласте сланца создают гидравлически связанную систему буровых каналов, расширяют их огневой проработкой для снижения гидравлического сопротивления скважинной системы в целом, интенсификации массообмена между окислителем и воспламененной зоной сланца вокруг нагнетательной скважины, поддержания на продуктоотводящей скважине температуры ниже начала кипения сланцевой смолы и использования продуктов в поверхностном энергохимическом комплексе. Технический результат - возможность термической переработки глубокозалегающих горючих сланцев на месте их естественного залегания с глубин, на которых шахтная добыча сланца становится экономически нецелесообразной. 3 з.п. ф-лы, 1 ил.

1. Способ термической переработки глубокозалегающих горючих сланцев заключается в нагреве горючих сланцев до температуры их термического разложения, утилизации образующегося малокалорийного горючего газа, а также улавливании и переработке сланцевой смолы, отличающийся тем, что термическую переработку горючих сланцев осуществляют на месте их естественного залегания путем бурения скважин на пласт сланца, розжига последнего в забое одной из скважин, нагнетания окислителя через одни скважины и отвода продуктов, образующихся в результате огневого воздействия в виде парогазовой смеси, на дневную поверхность через другие скважины, при этом в пласте сланца создают гидравлически связанную систему буровых каналов, расширяют их огневой проработкой для снижения гидравлического сопротивления скважинной системы в целом, интенсификации массообмена между окислителем и воспламененной зоной сланца вокруг нагнетательной скважины, поддержания на продуктоотводящей скважине температуры ниже начала кипения сланцевой смолы и использования продуктов в поверхностном энергохимическом комплексе.

2. Способ термической переработки глубокозалегающих горючих сланцев по п.1, отличающийся тем, что бурят параллельные продуктоотводящие скважины, соединяют их между собой поперечным сбоечным буровым каналом, затем бурят ряд вертикальных скважин между продуктоотводящими скважинами вдоль их направления с шагом, определяемым горногеологическими условиями залегания пласта сланца.

3. Способ термической переработки глубокозалегающих горючих сланцев по п.2, отличающийся тем, что нагнетание окислителя через вертикальные скважины производят последовательно, начиная от ближайшей к поперечному сбоечному каналу до последней вертикальной скважины в их ряду.

4. Способ термической переработки глубокозалегающих сланцев по п.3, отличающийся тем, что переход в подаче окислителя от одной вертикальной скважины к следующей производят после завершения термической переработки части пласта сланца между соседними продуктоотводящими скважинами на уровне предыдущей нагнетательной вертикальной скважины, что определяют по количеству необходимого для переработки сланца окислительного дутья

Vд=H·h·L·γсл·Bг·υуд,

где Vд - общее количество подведенного воздуха, м3;

H - ширина полосы разрабатываемого пласта сланца, м;

h - мощность пласта, м;

L - расстояние между продуктоотводящими скважинами, м;

γсл - удельный вес сланца, т/м3;

Bг - удельный выход газа, м3/кг;

υуд - удельный расход окислителя (воздуха) на образование газа, м3/м3.

| СПОСОБ РОЗЖИГА УГОЛЬНОГО ПЛАСТА | 2006 |

|

RU2300630C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ МОЩНЫХ УГОЛЬНЫХ ПЛАСТОВ | 1991 |

|

RU2012791C1 |

| RU 2059802 C1, 10.05.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ БОГАТОЙ ОРГАНИЧЕСКИМИ СОЕДИНЕНИЯМИ ПОРОДЫ | 2001 |

|

RU2263774C2 |

| ШАХТНАЯ ТОПКА ДЛЯ ДРОВ, ПНЕЙ, ХВОРОСТА, ТОРФА И Т.П. ГОРЮЧИХ | 1926 |

|

SU4696A1 |

| US 4192381 A, 11.03.1980. | |||

Авторы

Даты

2010-05-10—Публикация

2008-09-18—Подача