Изобретение относится к области добычи углеводородов и может быть использовано для управления скажиной при одновременно-раздельной и поочередной разработке нескольких продуктивных пластов и пропластков.

Известен надувной гидравлический пакер, приспособленный к многократному переводу из транспортного положения в рабочее и обратно в процессе одного спуска в скважину на любую глубину [1]. Пакер содержит закрепленный на колонне труб полый ствол, снабженный двумя рядами сквозных радиальных отверстий, двумя расположенными на концах кольцевыми стопорными элементами и закрепленной в средней части ствола кольцевой опорой, торцы которой соединены сквозными отверстиями. Снаружи ствола на указанной опоре концентрично закреплен корпус, гильза и уплотнительный элемент. Причем гильза установлена внутри корпуса с зазором между ним и стволом напротив нижнего ряда его отверстий. Уплотнительный элемент выполнен в виде резинового рукава, снабженного силовым кордом и проточенными разрезными концевыми опорами. Силовой корд изготовлен в виде вкладышей, плотно прилегающих друг к другу и установленных вдоль образующей уплотнительного элемента. Концы вкладышей расположены в проточках концевых опор. Уплотнительный элемент дополнительно содержит разрезные упругие кольца, установленные снаружи на вкладышах в районе концевых опор, при этом разрезы соседних колец смещены относительно друг друга на 90-180°. Между корпусом и стволом, напротив верхнего ряда его отверстий, расположен выполненный в виде уступчатой втулки верхний поршень. Между корпусом, стволом и внутренней поверхностью гильзы установлен выполненный в виде уступчатой втулки нижний поршень. Полость колонны труб сообщается верхним рядом стволовых отверстий с полостью, образованной обоими поршнями, стволом и корпусом. Нижним рядом стволовых отверстий полость колонны труб связана с полостью, образованной внутренним уступом нижнего поршня, стволом и внутренней поверхностью гильзы. Посредством указанных торцевых отверстий в упоре связаны две заполненные гидравлической жидкостью полости, нижняя из которых образована стволом и внутренней поверхностью уплотнительного элемента, а верхняя - корпусом и наружными поверхностями обоих поршней. Для перевода пакера из транспортного положения в рабочее во всей колонне труб повышают давление, что влечет за собой перемещение поршней и вздутие уплотнительного элемента. Для перевода пакера в транспортное положение в полости колонны труб устанавливают герметично связанное только с нижним рядом стволовых отверстий перепускное приспособление. Затем через данное приспособление во внутреннюю полость гильзы под давлением закачивают жидкость. В результате нижний поршень поднимается, увлекая по пути верхний поршень. Внутри уплотнительного элемента образуется разрежение и он уменьшается в объеме.

Недостатками известного пакера являются сложность и ограниченная сфера применения. Для установки пакера в скважине необходимо повысить давление во всей колонне труб. Транспортировке же пакера в скважине предшествуют операции установки на нем перепускного приспособления в виде пробки и осуществляемое посредством нее повышение давления только в той полости, что связана с нижним рядом стволовых радиальных отверстий. Кроме сложности такой способ управления обуславливает также ограничение сферы применения. Это объясняется тем, что при установке в обсадной трубе колонны труб, снабженной несколькими пакерами, этот способ применим только при одновременном расширении уплотнительных элементов всех пакеров. Демонтажу же очередного пакера должны предшествовать операции закрепления и снятия с него пробки, что делает невозможным одновременное управление несколькими объединенными в систему пакерами.

Известна скважинная установка для одновременно-раздельной и поочередной эксплуатации нескольких пластов одной скважиной [2]. Установка содержит колонну труб, установленную в пересекающей несколько продуктивных пластов или пропластков и перфорированной в зонах этих пересечений обсадной колонне. Межтрубные зазоры над и под перфорированными участками обсадной колонны герметизированы соответственно верхним и нижним пакерами, между которыми на колонне труб установлены приводные запорные клапаны. Каждый из них снабжен органом регулирования в виде обратного клапана и исполнительным механизмом объемного действия в виде герметичного сильфона. Перемещение затвора органа регулирования относительно его корпуса осуществляется путем изменения давления внутри всей колонны труб. Поэтому все приводные запорные клапаны установки переключаются одновременно. Причем для адекватного реагирования клапана на смену направления течения жидкости или газа относительно отдельного продуктивного пласта или пропластка каждый раз приходится извлекать клапан на поверхность и после его замены или внесения в его конструкцию изменений снова устанавливать его в колонне труб.

Недостатками известной скважинной установки являются сложность и ограниченная сфера применения. Установка не приспособлена к изъятию вместе с пакерами из скважины для осмотра и ремонта, а также для повторного использования в более перспективных скважинах. Сложность обусловлена необходимостью применения нескольких типов запорных устройств, каждое из которых ответственно за выполнение конкретной операции. Поэтому, наряду с разобщающими ствол скважины пакерами, используют приводные запорные клапаны, посредством которых управляют скважинной установкой.

Известна выбранная в качестве прототипа интеллектуальная внутрискважинная клапанная система для управления извлечением флюидов из нескольких интервалов скважины и способ управления таким извлечением флюидов [3]. Система содержит связывающую ствол скважины с поверхностью земли колонну труб, которая установлена в обсадной колонне, пересекающей несколько продуктивных пластов или пропластков и специально перфорированной в зонах этих пересечений. На колонне труб на разных уровнях расположены приводные золотниковые запорные устройства и герметично закреплены верхними концами концентрично и с зазором установленные на ней трубчатые элементы разного диаметра. Каждое приводное запорное устройство содержит снабженный радиальными отверстиями трубчатый корпус, концентрично установленный в нем и снабженный кольцевидными уплотнительными элементами золотниковый затвор, и гидравлический или пневматический исполнительный механизм объемного действия, который связан трубчатой линией управления с наземным блоком регулирования и контроля давления. Нижним концом каждый трубчатый элемент соединен с пакером, расположенным над или под перфорированным участком обсадной колонны. Каждый пакер снабжен трубчатым корпусом и концентрично закрепленным на нем уплотнительным элементом. Посредством приводных золотниковых запорных устройств и образованных находящимися друг в друге трубчатыми элементами соответствующих межтрубных кольцевых полостей каждый продуктивный пласт (пропласток) раздельно сообщается с общей колонной труб. При этом управление и наблюдение за работой системы осуществляется посредством приводных золотниковых запорных устройств и сводится к переключению и слежению за работой связанных с ними соответствующих блоков регулирования и контроля давления.

Недостатками известной интеллектуальной внутрискважинной клапанной системы являются сложность и ограниченная сфера применения. Система не приспособлена к изъятию вместе с пакерами из скважины для осмотра и ремонта, а также для повторного использования в более продуктивных скважинах. Сложность обусловлена необходимостью применения нескольких типов запорной арматуры, а именно пакеров, разобщающих ствол скважины и приводных запорных клапанов, посредством которых управляют внутрискважинной системой.

Целью изобретения является упрощение и расширение сферы применения скважинной системы для одновременно-раздельной и поочередной эксплуатации нескольких продуктивных пластов.

Указанная цель достигается тем, что извлекаемая скважинная система для одновременно-раздельной и поочередной эксплуатации нескольких продуктивных пластов содержит обсадную колонну, герметичность стенок которой нарушена, по меньшей мере, только отверстиями, специально выполненными на участках пересечения с продуктивными пластами (пропластками), пакеры, каждый из которых снабжен трубчатым корпусом с концентрично закрепленным на нем уплотнительным элементом и связан с другим пакером, в паре с которым он ограничивает один из специально перфорированных участков обсадной трубы, колонну труб и соединенные ею с поверхностью земли приводные запорные устройства, каждое из которых расположено напротив одного из специально перфорированных участков обсадной трубы, содержит закрепленный на последней и снабженный радиальными отверстиями трубчатый корпус, внутри которого концентрично установлен трубчатый затвор в виде трубчатого элемента с концентрично закрепленными на нем кольцевидными уплотнительными элементами, и исполнительный механизм объемного действия, связанный трубчатой линией управления с наземным блоком регулирования и контроля давления. При этом у каждого приводного запорного устройства уплотнительные элементы трубчатого затвора имеют вид указанной пары пакеров и их корпусы герметично соединены между собой посредством указанного трубчатого элемента, причем каждый пакер снабжен надувным уплотнительным элементом, который через соответствующую линию управления в качестве указанного исполнительного механизма объемного действия связан с соответствующим блоком регулирования и контроля давления, а трубчатый корпус имеет вид расположенного напротив соответствующего затвора и ограниченного по высоте герметичными стенками участка обсадной колонны со специально нарушенной отверстиями герметичностью стенок. Извлекаемая скважинная система дополнительно содержит, по меньшей мере, одно приводное запорное устройство, трубчатый корпус которого имеет вид расположенного напротив соответствующего затвора и ограниченного по высоте герметичными стенками участка обсадной колонны с не специально нарушенной, например, из-за коррозии или аварии герметичностью стенок. Надувные пакеры приводного запорного устройства связаны общей для них трубчатой линией управления с одним из блоков регулирования и контроля давления системы. Надувные пакеры приводного запорного устройства раздельно связаны с соответствующими трубчатыми линиями управления, одна из которых имеет вид трубчатого коллектора, и посредством такой линии соединены с общим для них блоком регулирования и контроля давления несколько приводных запорных устройств извлекаемой системы. Оба пакера приводного запорного устройства соединены с коллекторной линией управления. Трубчатые затворы расположены напротив колонны труб. Трубчатые затворы расположены под колонной труб. Часть трубчатых затворов системы расположена напротив колонны труб, а другая - под ней. Трубчатый элемент и пакерные корпусы трубчатого затвора герметично соединены с колонной труб, причем между расположенными непосредственно друг над другом приводными запорными устройствами с такими герметично закрепленными затворами в колонне труб выполнены сквозные отверстия для пропуска в нее или из нее жидкости или газа. Трубчатый элемент и пакерные корпусы трубчатого затвора закреплены на колонне труб с зазором, свободным для транзитного пропуска жидкости или газа. Трубчатый затвор закреплен на колонне труб посредством тяг, выполненных, например, в виде тросов. Трубчатые затворы закреплены на оголовке скважины посредством тяг, например тросов. Колонна труб дополнительно содержит на конце наконечник в виде полого усеченного конуса. Извлекаемая скважинная система дополнительно содержит, по меньшей мере, один надувной пакер, надувной уплотнительный элемент которого связан линией управления с блоком регулирования и контроля давления и после монтажа в скважине постоянно или периодически герметично соединен с приспособленным к отдельному извлечению из скважины объектом, например, со снабженной наконечником колонной труб или с закрепленным на каротажном кабеле электрическим скважинным насосом. Надувной уплотнительный элемент предназначенного для стыковки пакера соединен с коллекторной линией управления. Предназначенный для стыковки пакер установлен внутри колонны труб над тем ее перфорированным участком, который расположен под самым верхним из разрабатываемых продуктивных пластов. Корпус предназначенного для стыковки пакера герметично закреплен на нижнем конце колонны труб или над самым нижним из выполненных в ней отверстий. У самого нижнего пакера системы корпус снабжен герметичным дном. Каждый надувной уплотнительный элемент пакера содержит, по меньшей мере, одну, по меньшей мере, однослойную надувную камеру, которая изготовлена из сплава, обладающего эффектами памяти формы и сверхупругости, например, из никелида титана, и при отсутствие внутреннего давления память камеры выражается в сдутии и прижатии к своему пакерному корпусу при нагреве до сверхупругого состояния, в котором она постоянно находится, по меньшей мере, только внутри скважины. Корпус каждого пакера дополнительно содержит два защитных центровочных вальца обтекаемой формы, вальцы закреплены на противоположных концах соответствующего корпуса обтекаемыми сторонами врозь и, по меньшей мере, один из них снабжен, по меньшей мере, одним боковым пазом для пропуска соответствующих линий управления. Уплотнительный элемент снабжен несколькими расположенными на разных уровнях сообщающимися между собой надувными камерами, и между ними на корпусе пакера концентрично закреплены разделительные шайбы, каждая из которых снабжена указанным боковым пазом. Надувная камера в рабочем надутом состоянии имеет форму полого кольца - тора. Надувная камера концентрично установлена с возможностью изменения формы на соответствующем корпусе и в рабочем надутом состоянии имеет вид полого зигзагообразного кольца. Надувная камера снабжена кольцевидными уплотнительными вальцами адекватной ей формы. По меньшей мере, лишь расположенные в скважине участки соответствующих трубчатых линий управления изготовлены из сплава, обладающего эффектами памяти формы и сверхупругости, например, из никелида титана, и такие участки, по меньшей мере, только в скважине постоянно находятся в сверхупругом состоянии. Камеру насквозь пересекает, не нарушая ее герметичности, по меньшей мере, одна из линий управления, внутренняя полость которой разобщена с внутренней полостью данной камеры.

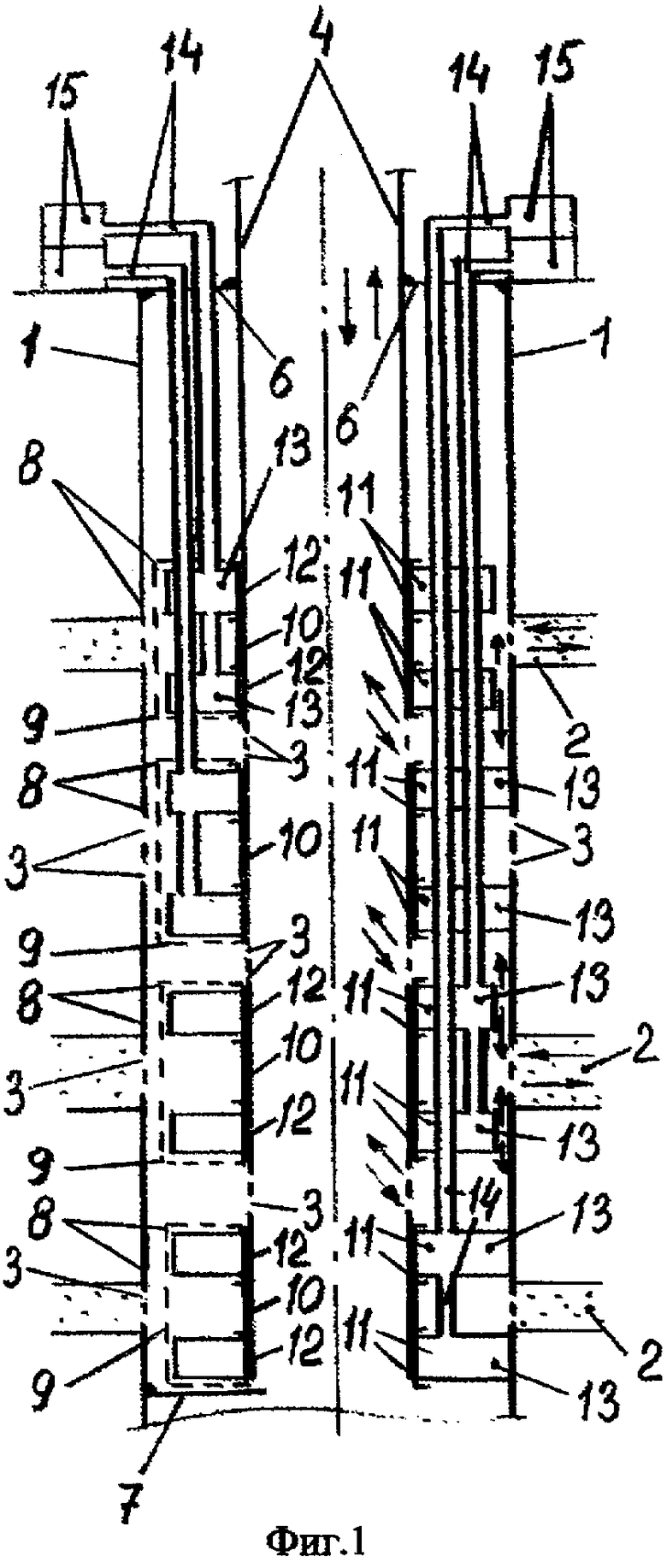

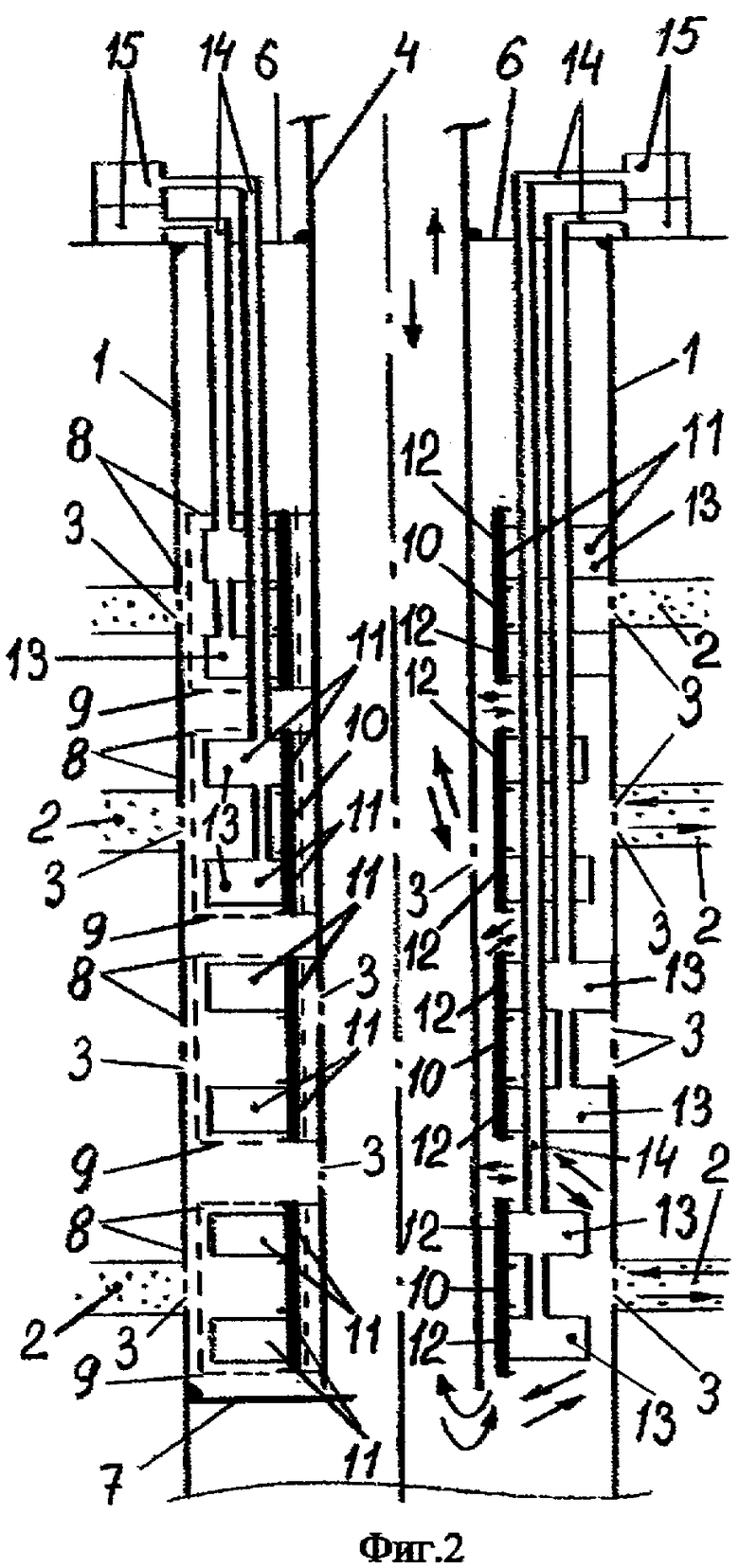

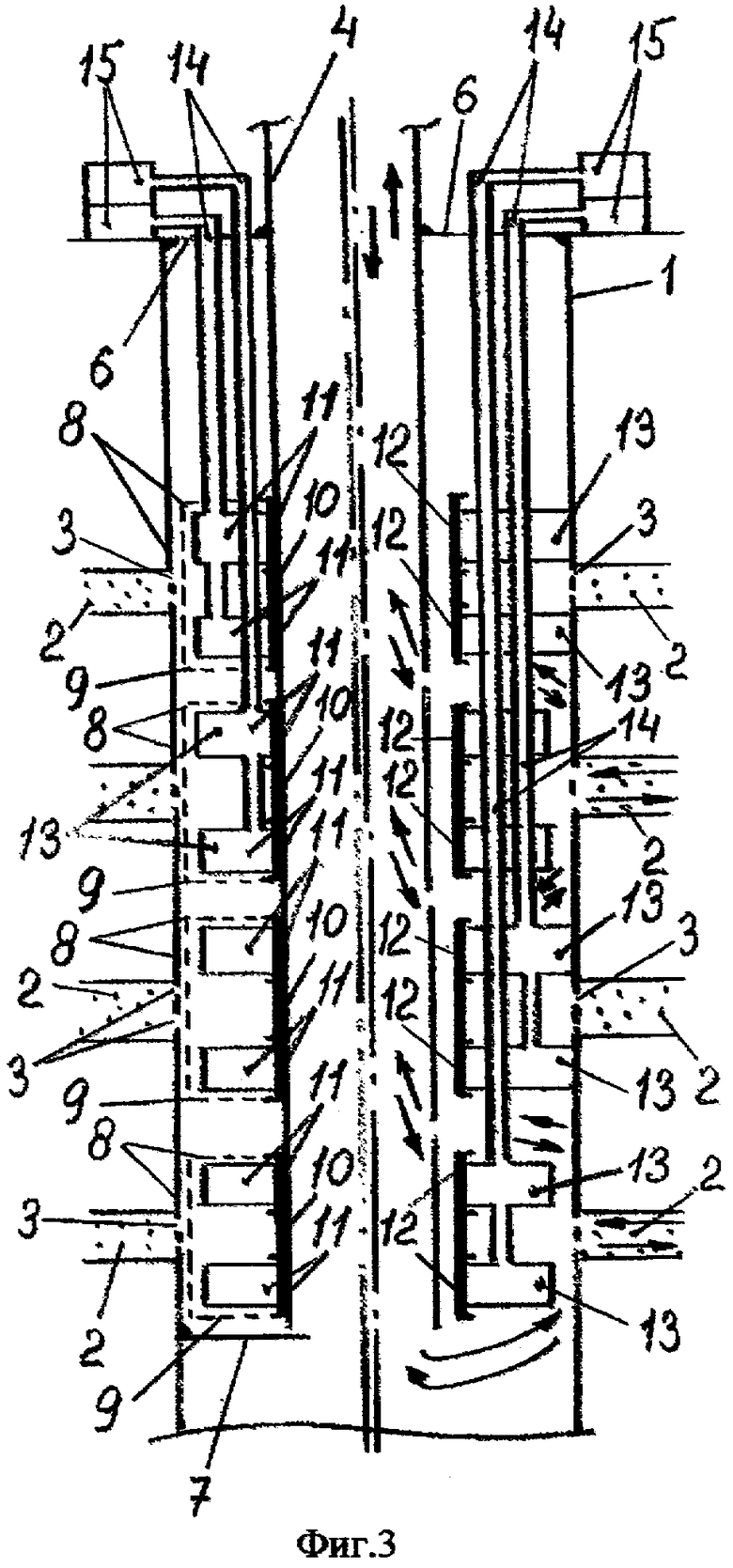

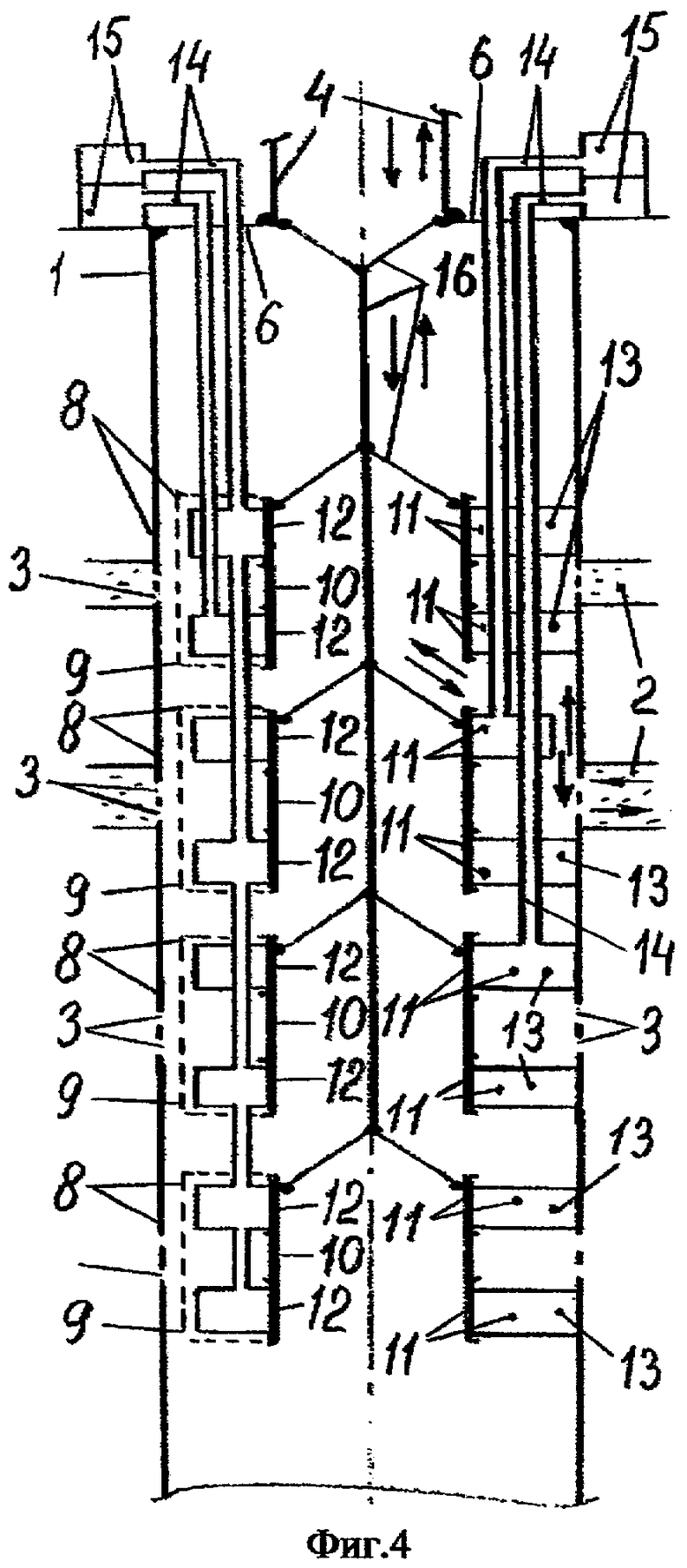

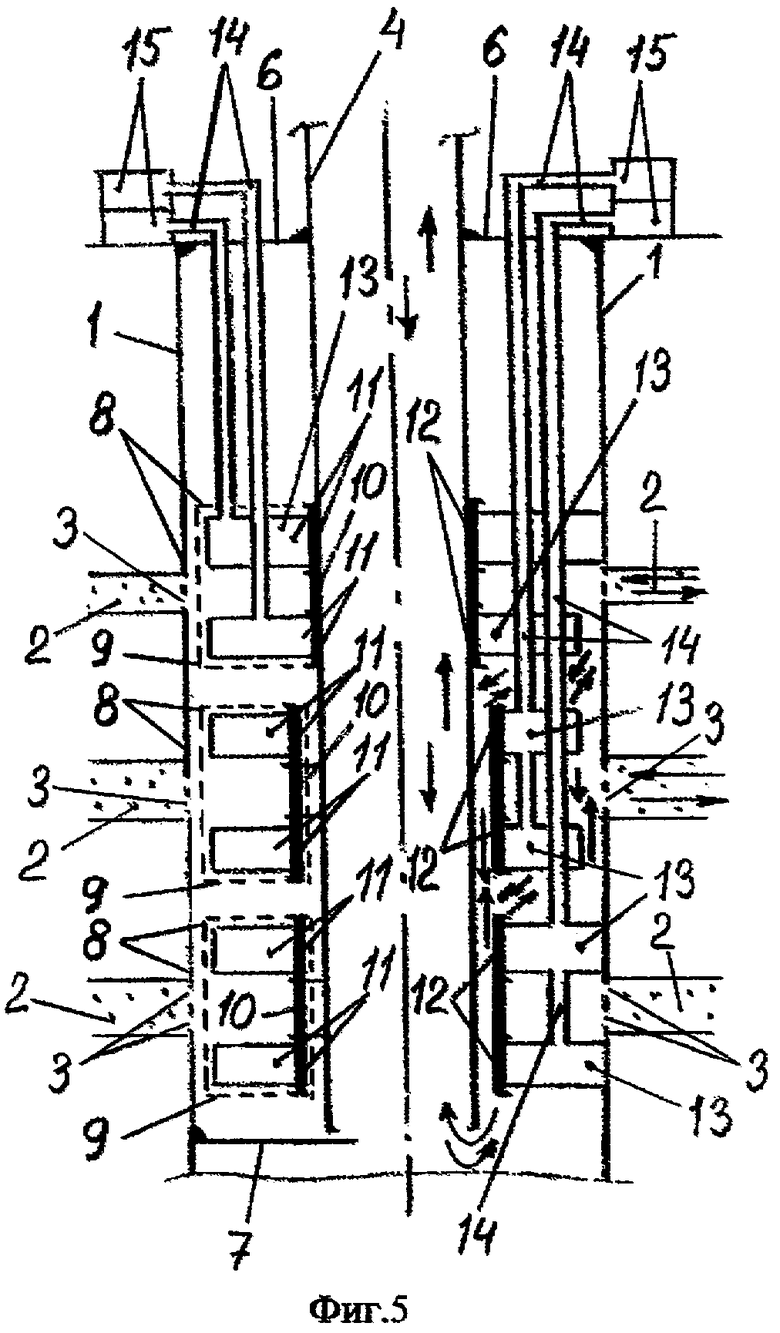

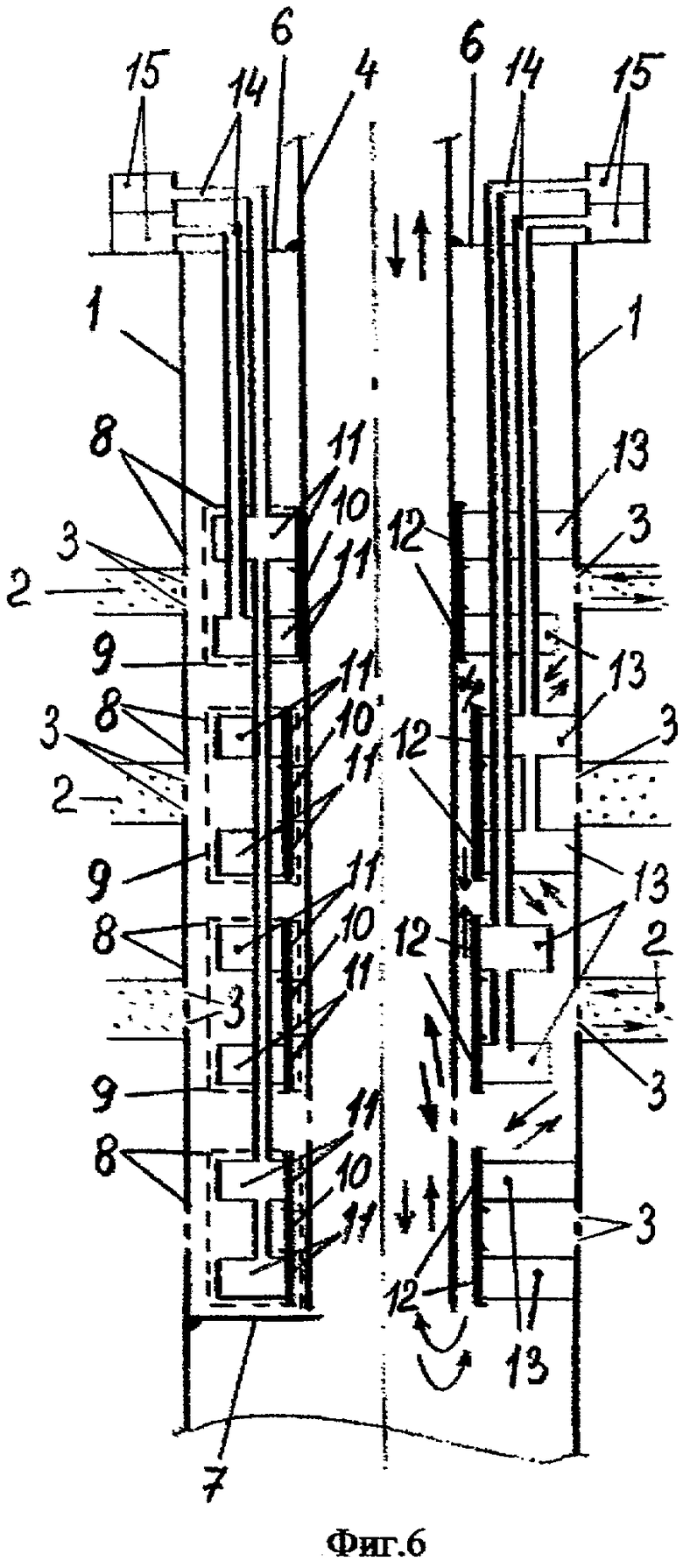

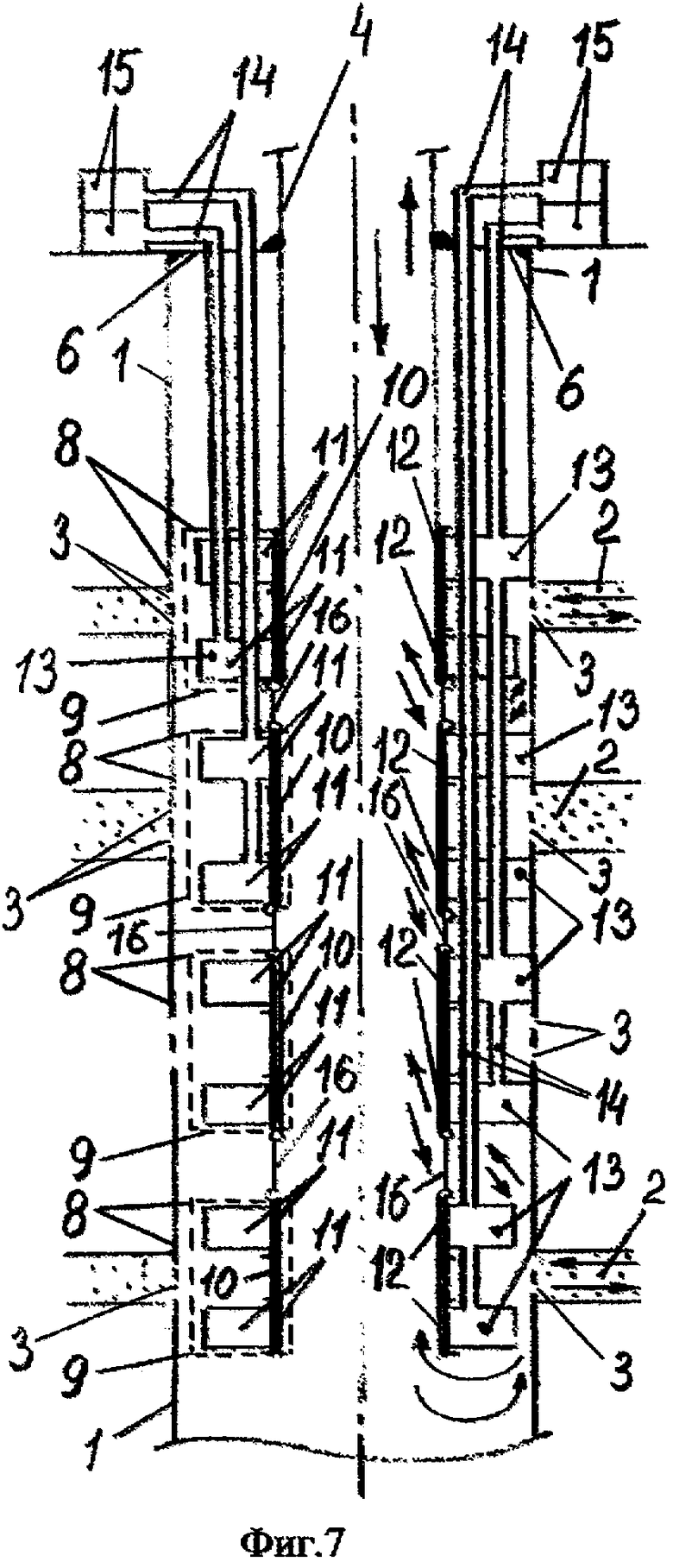

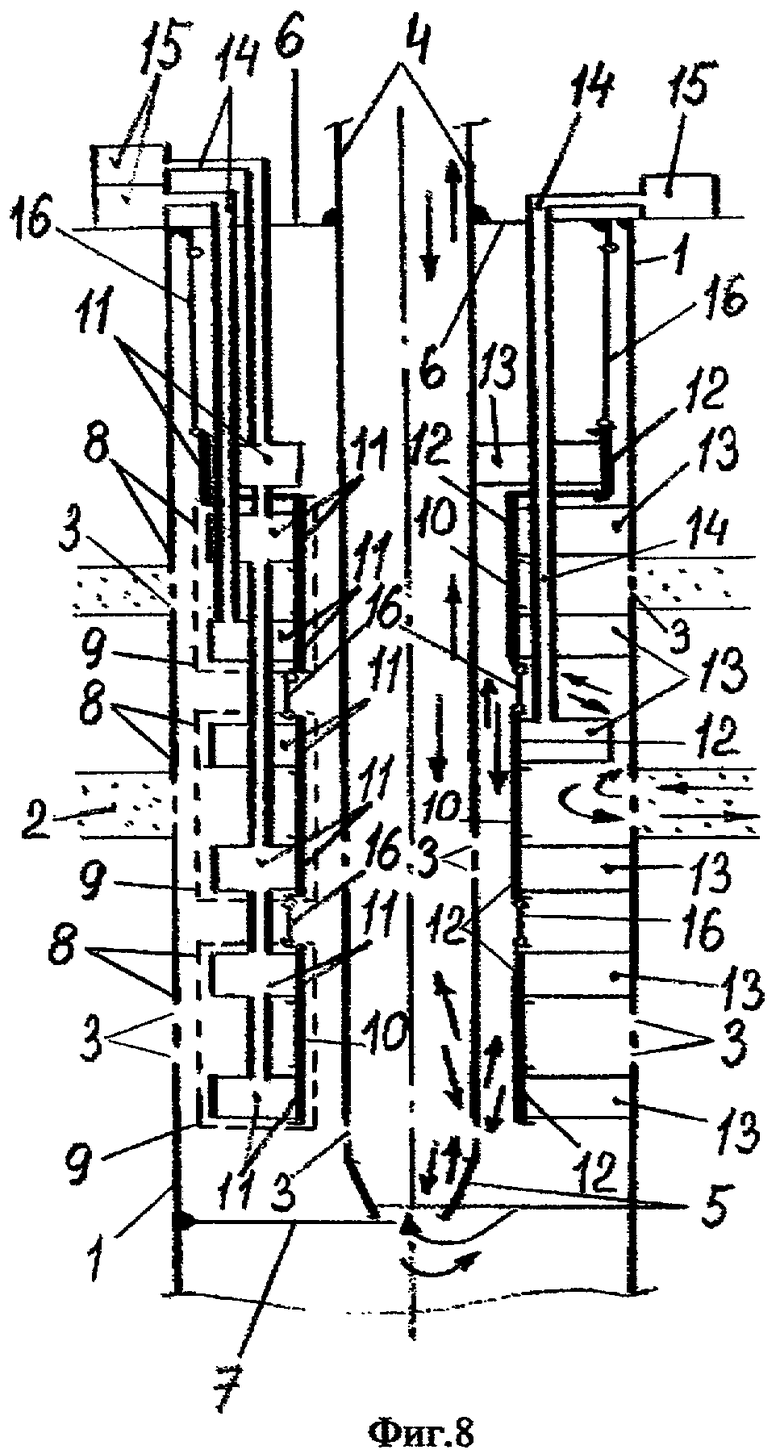

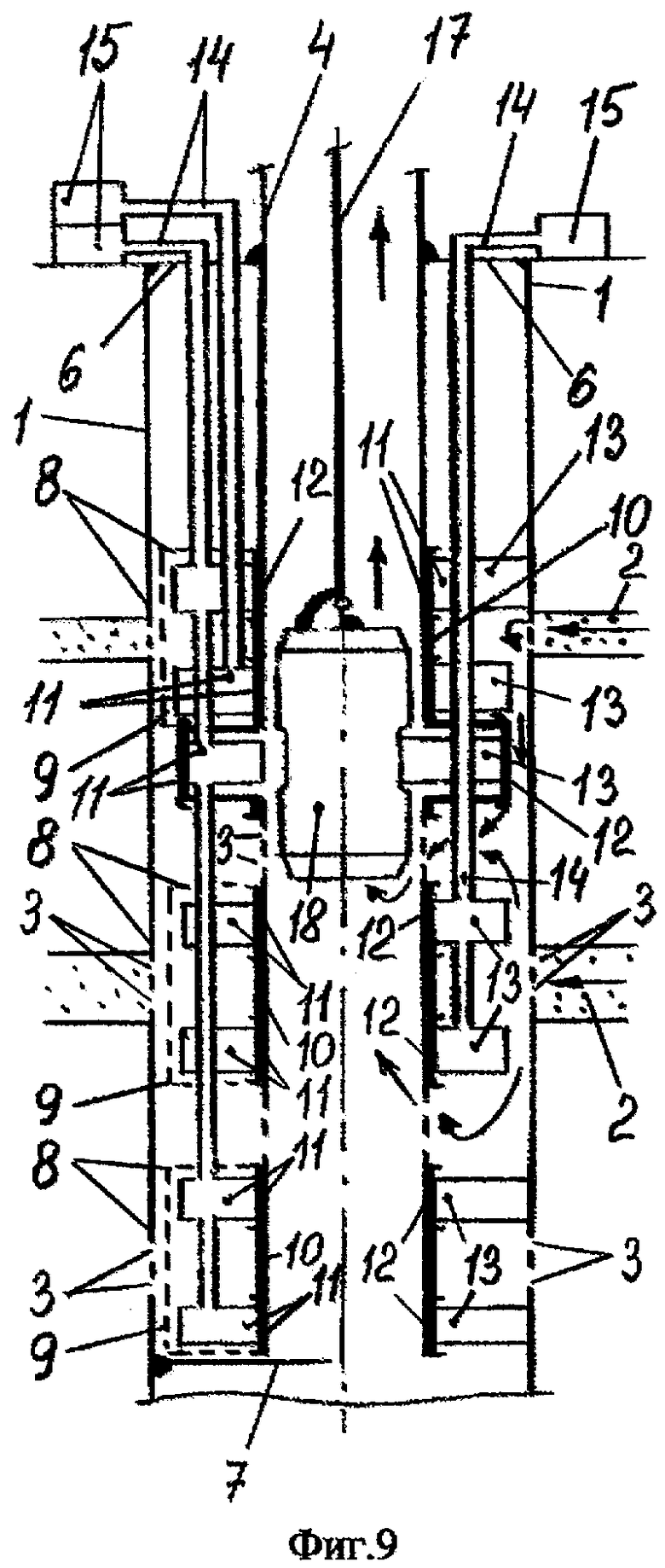

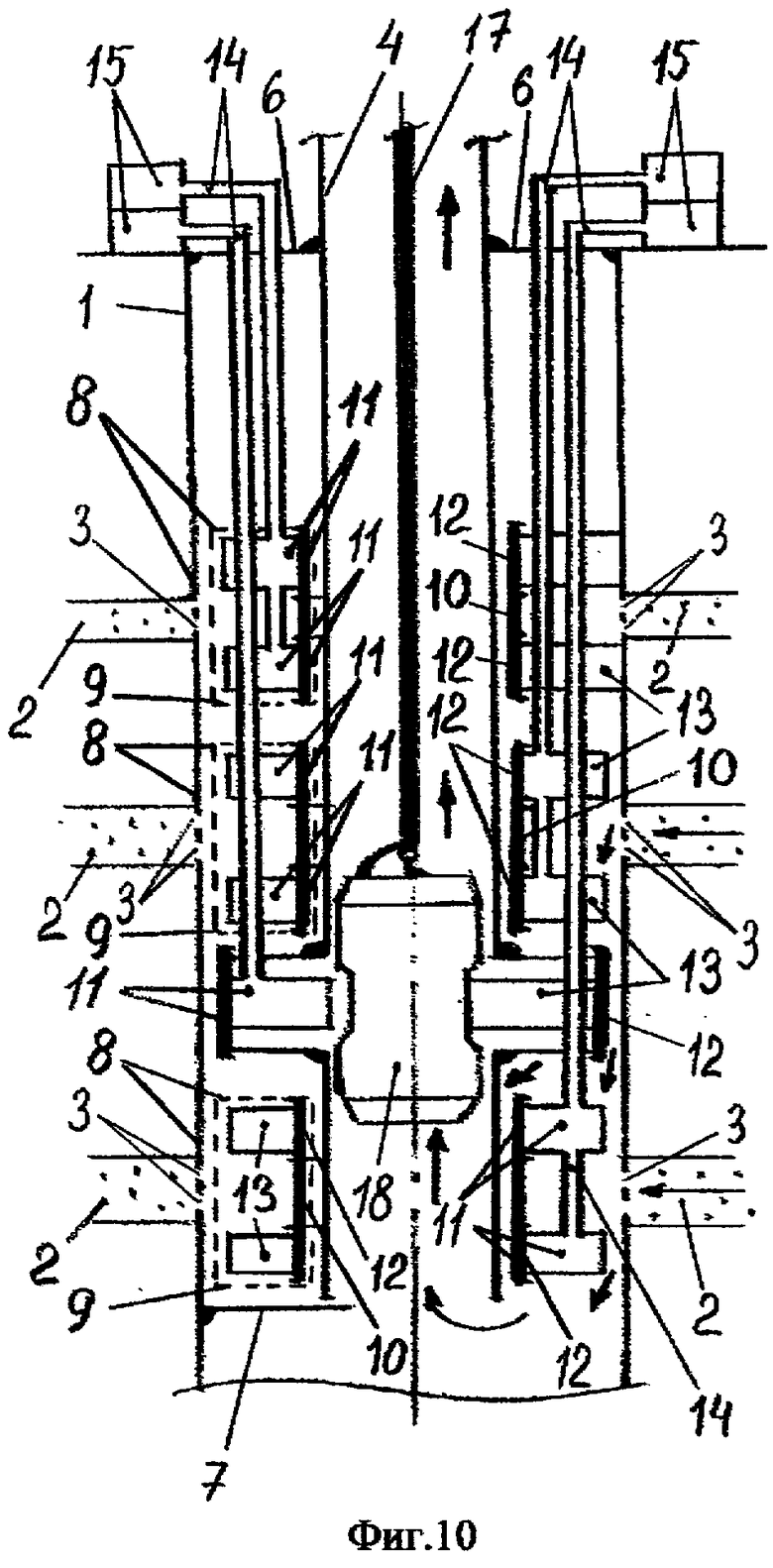

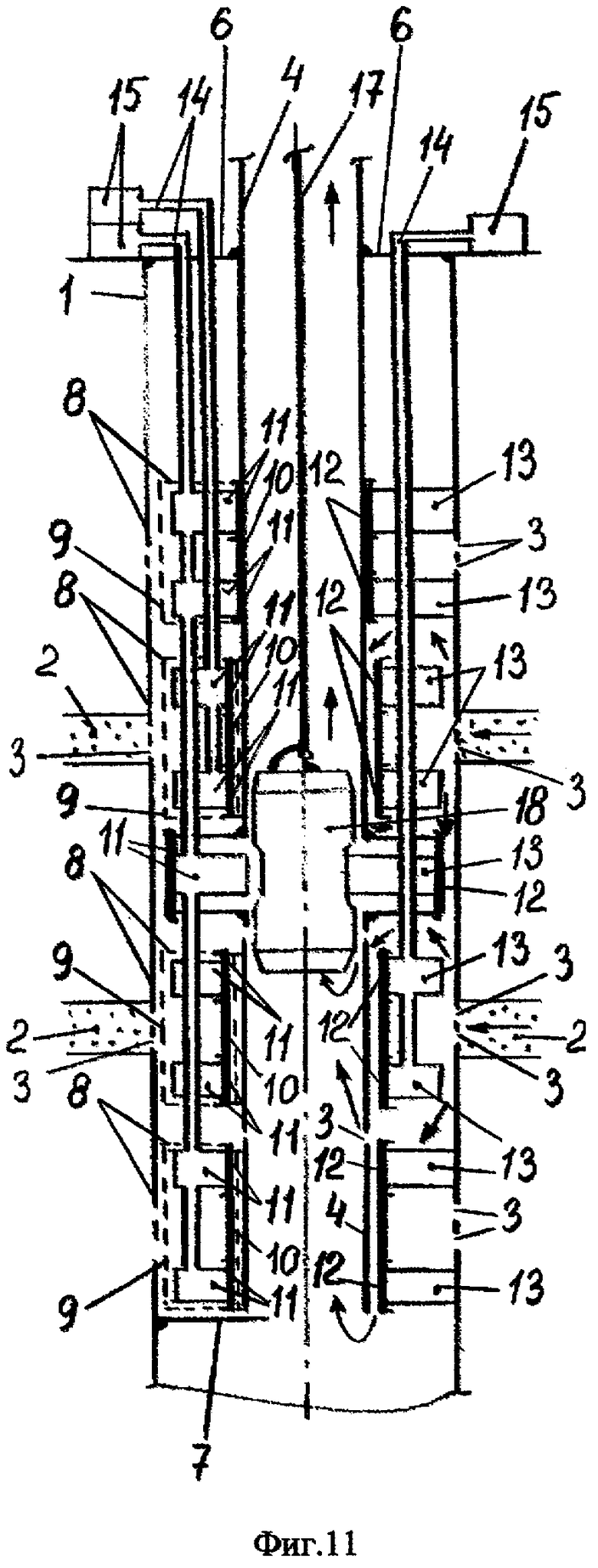

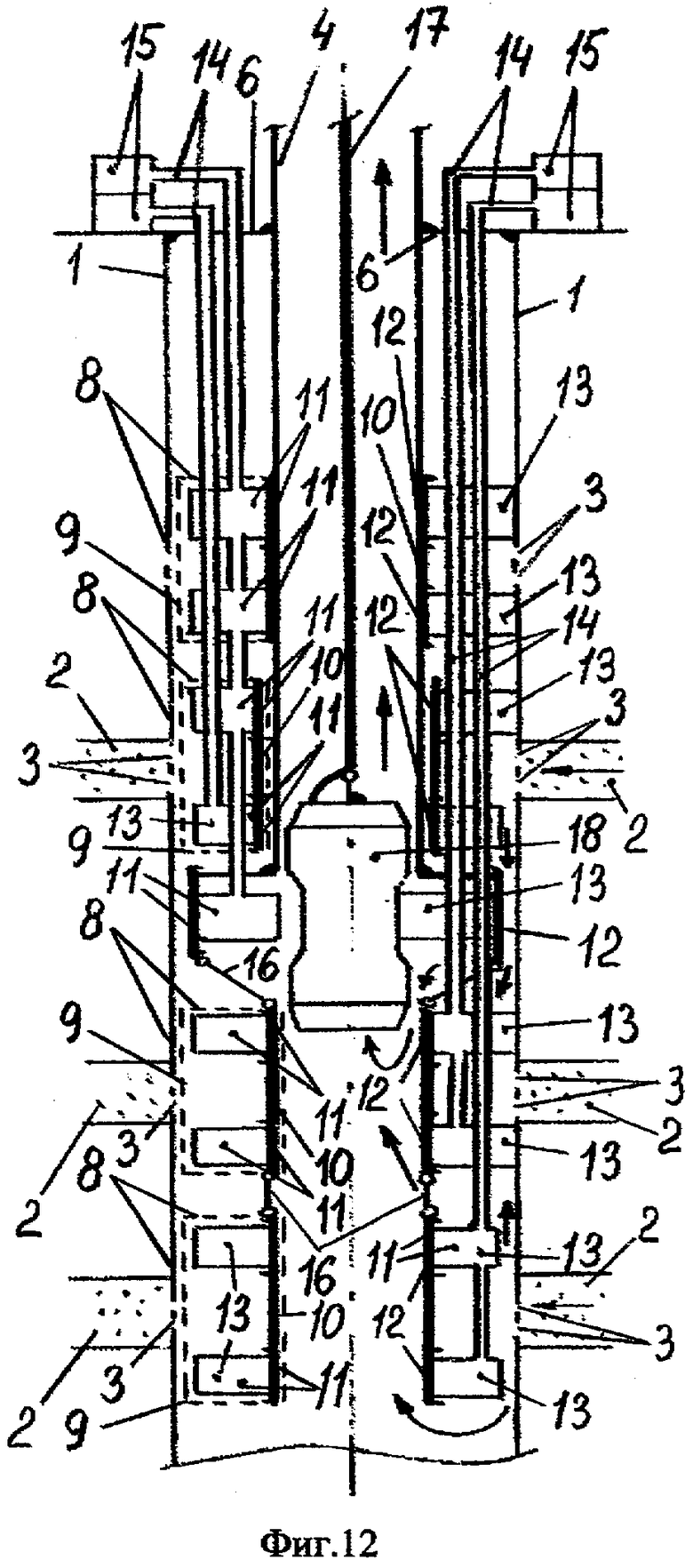

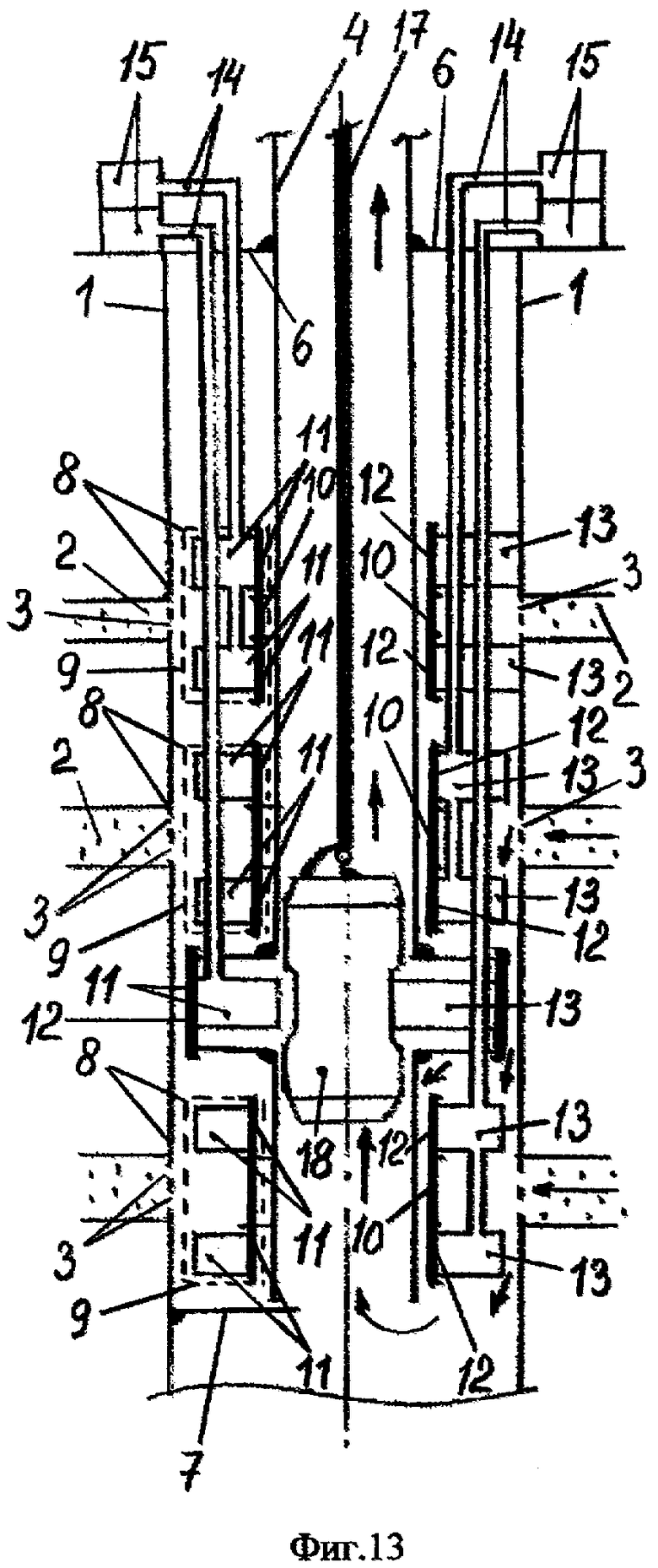

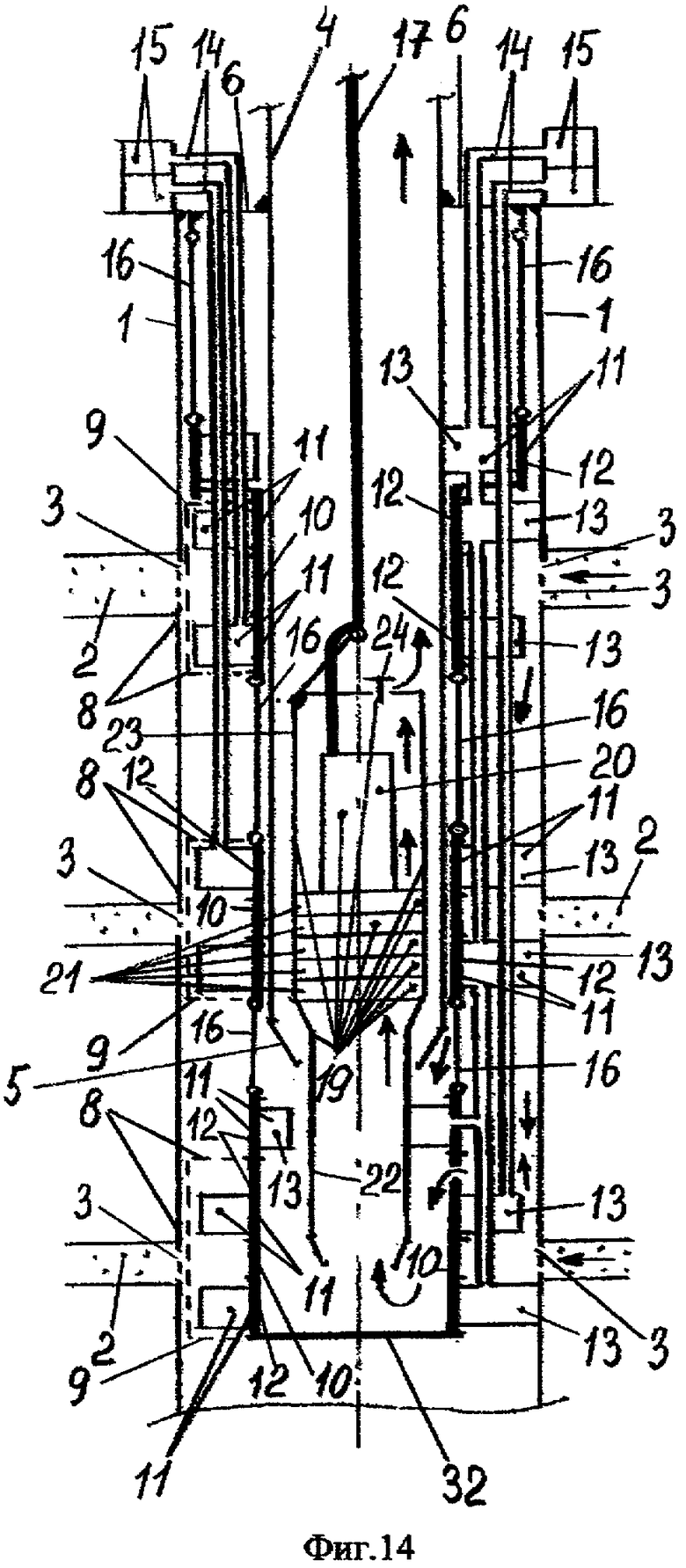

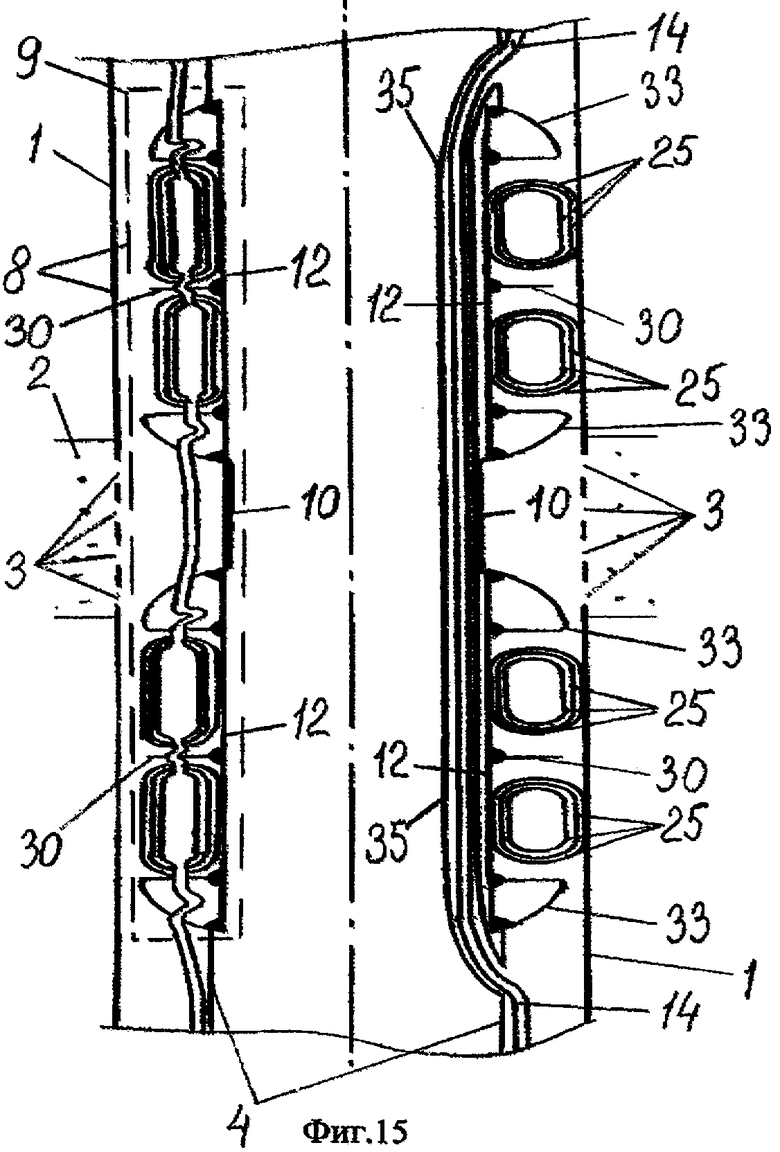

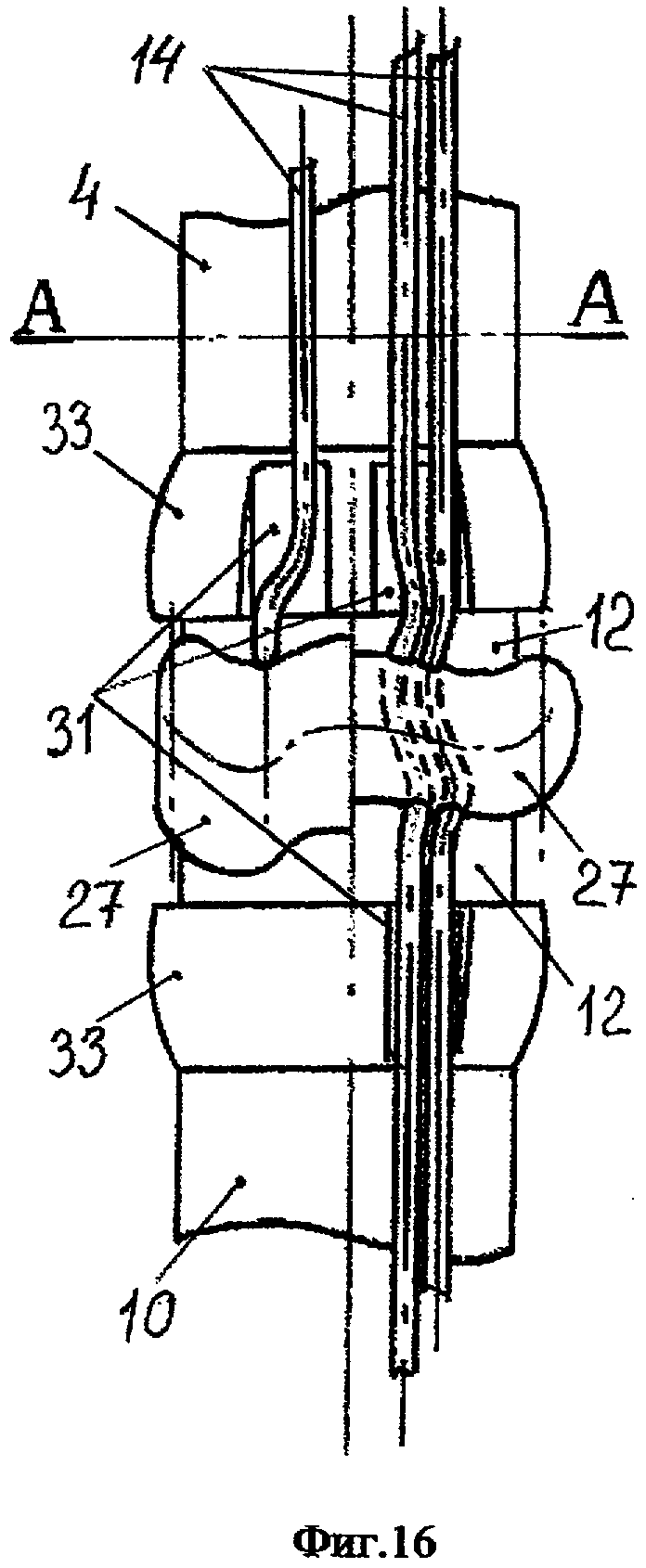

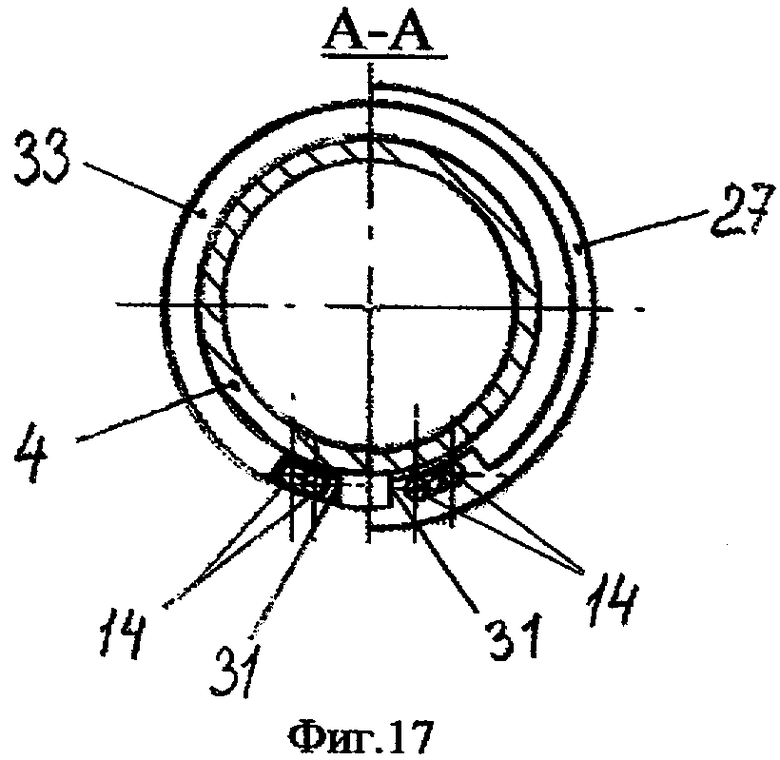

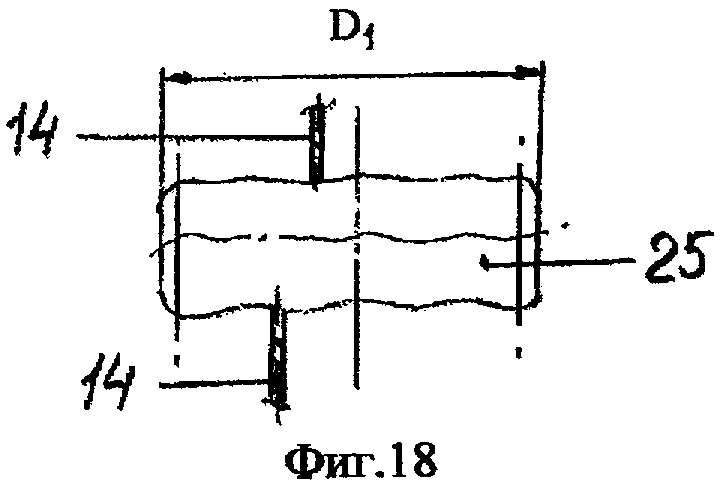

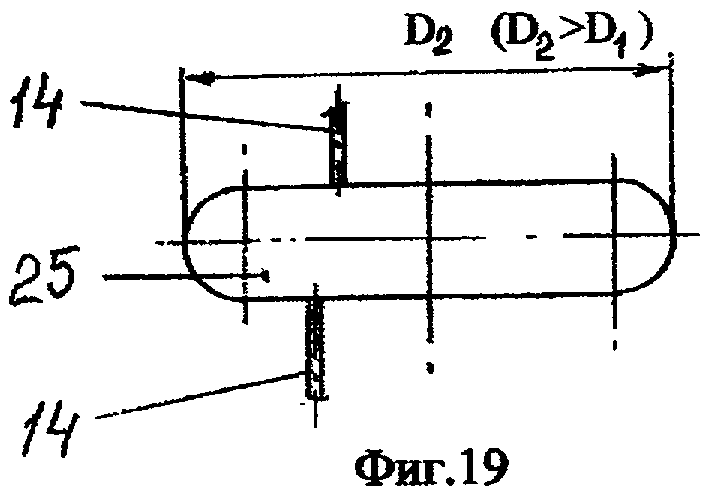

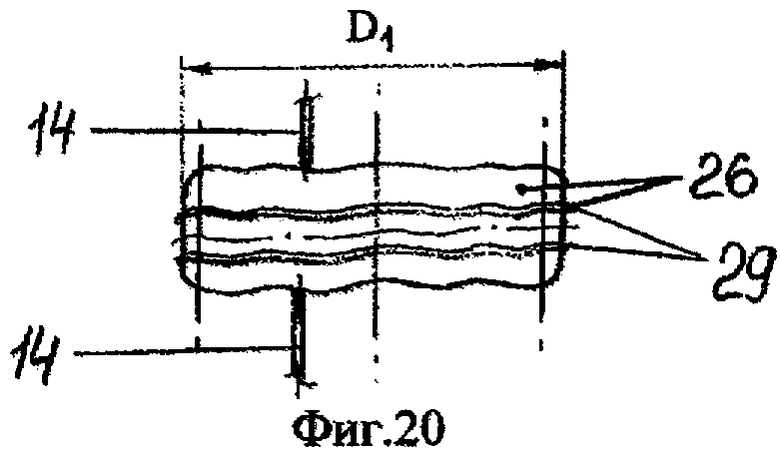

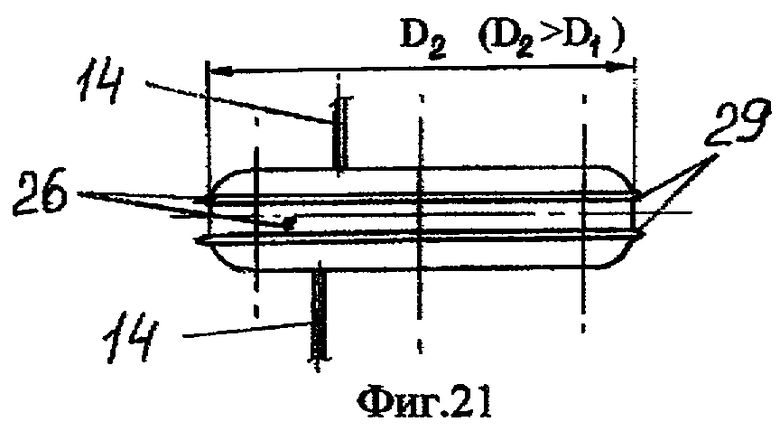

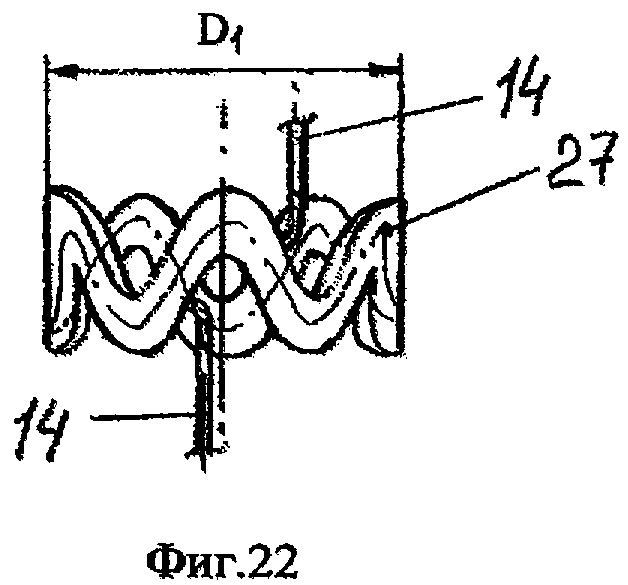

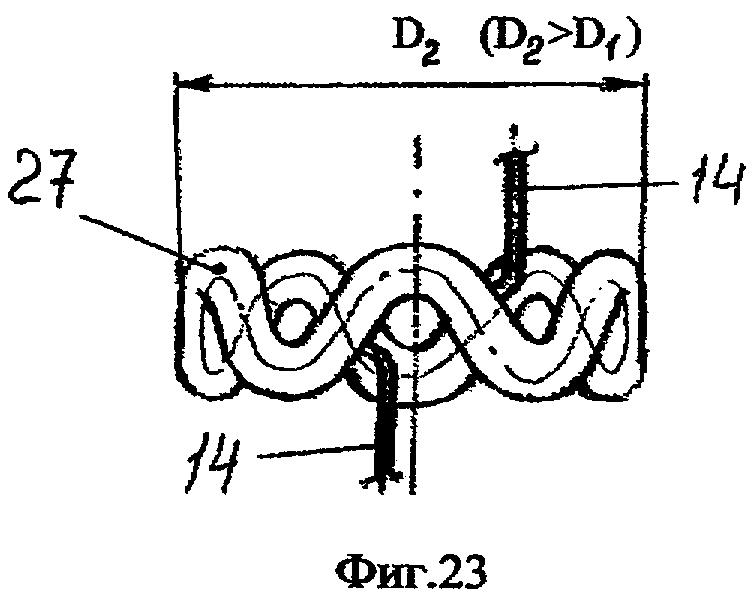

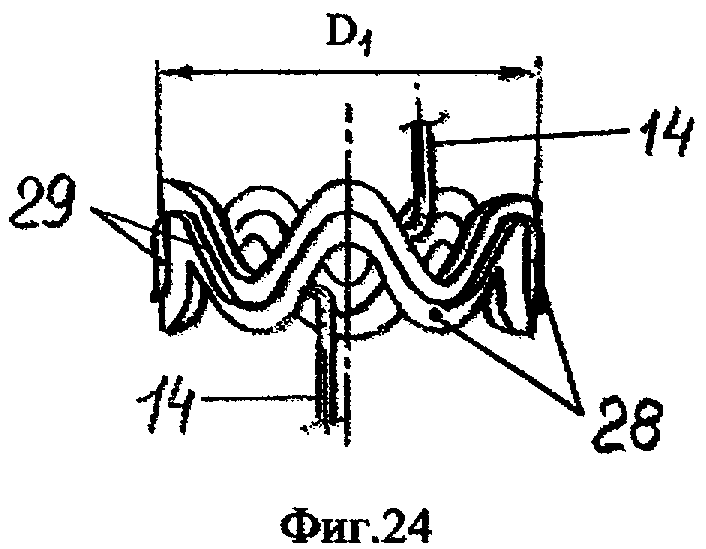

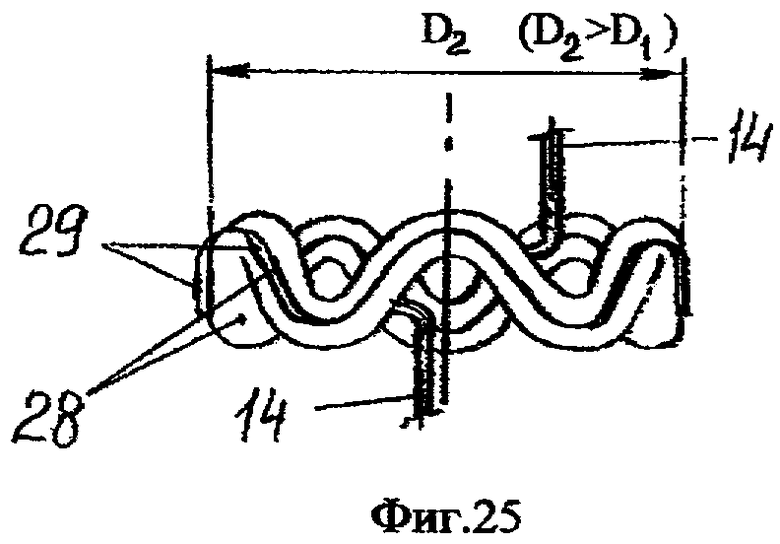

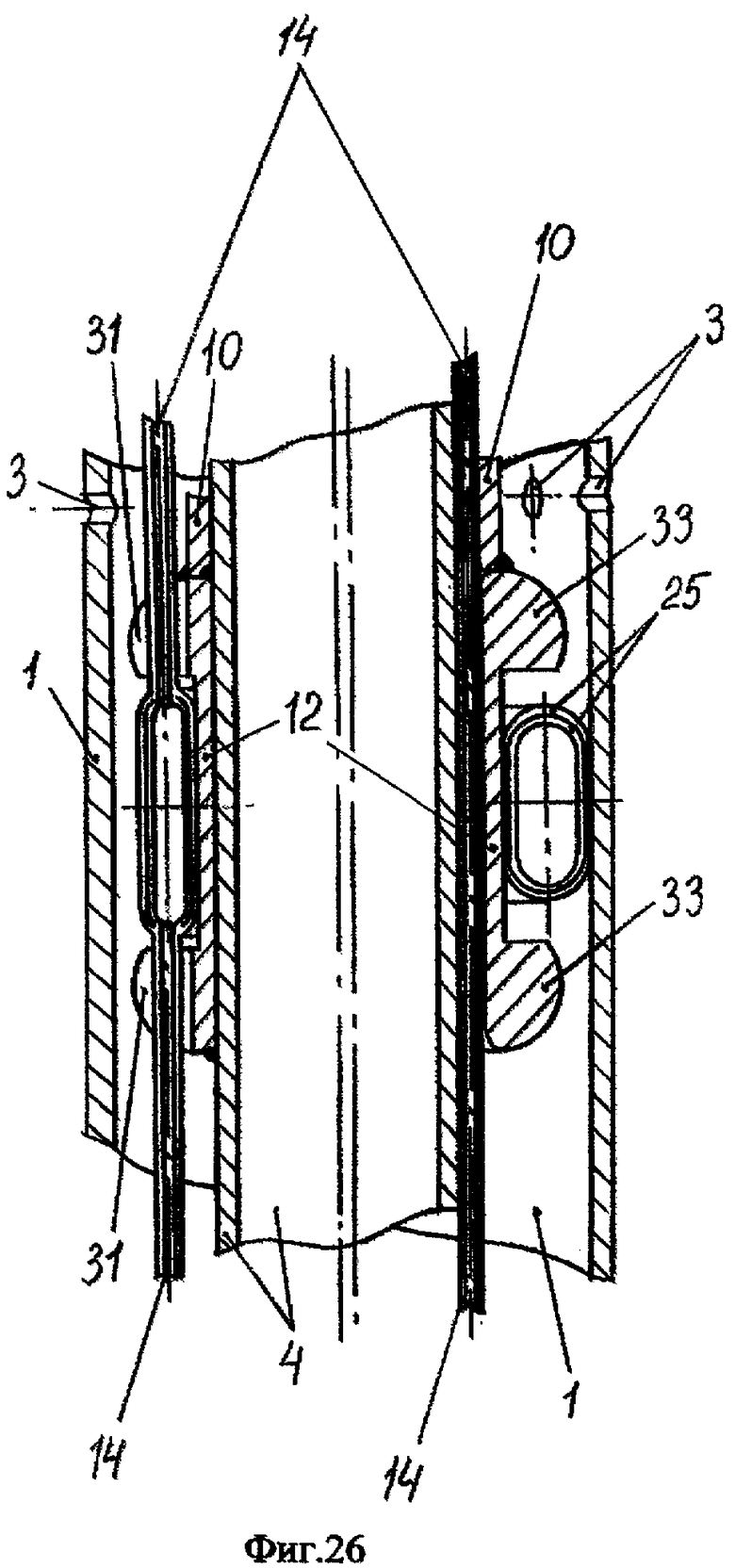

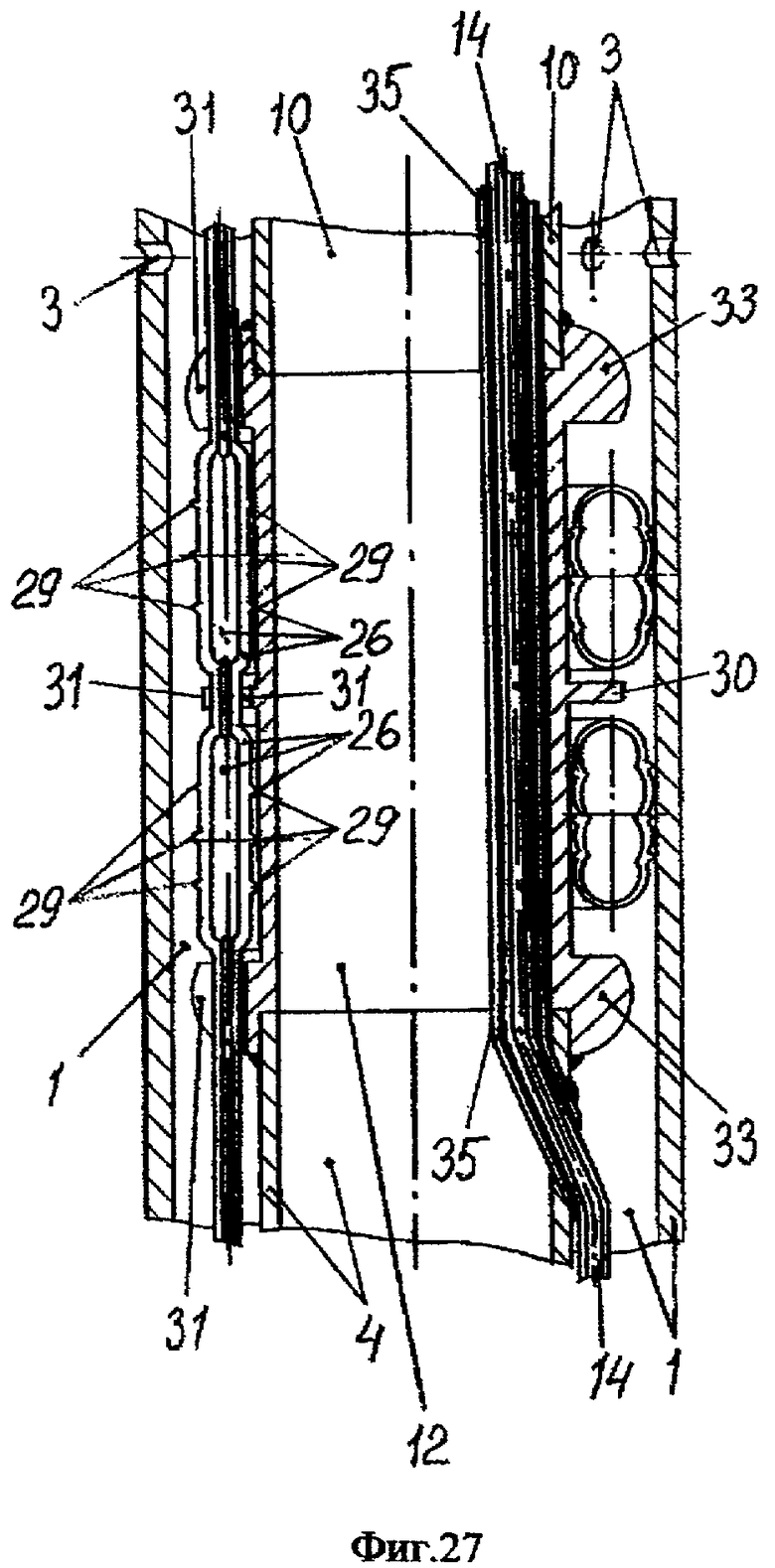

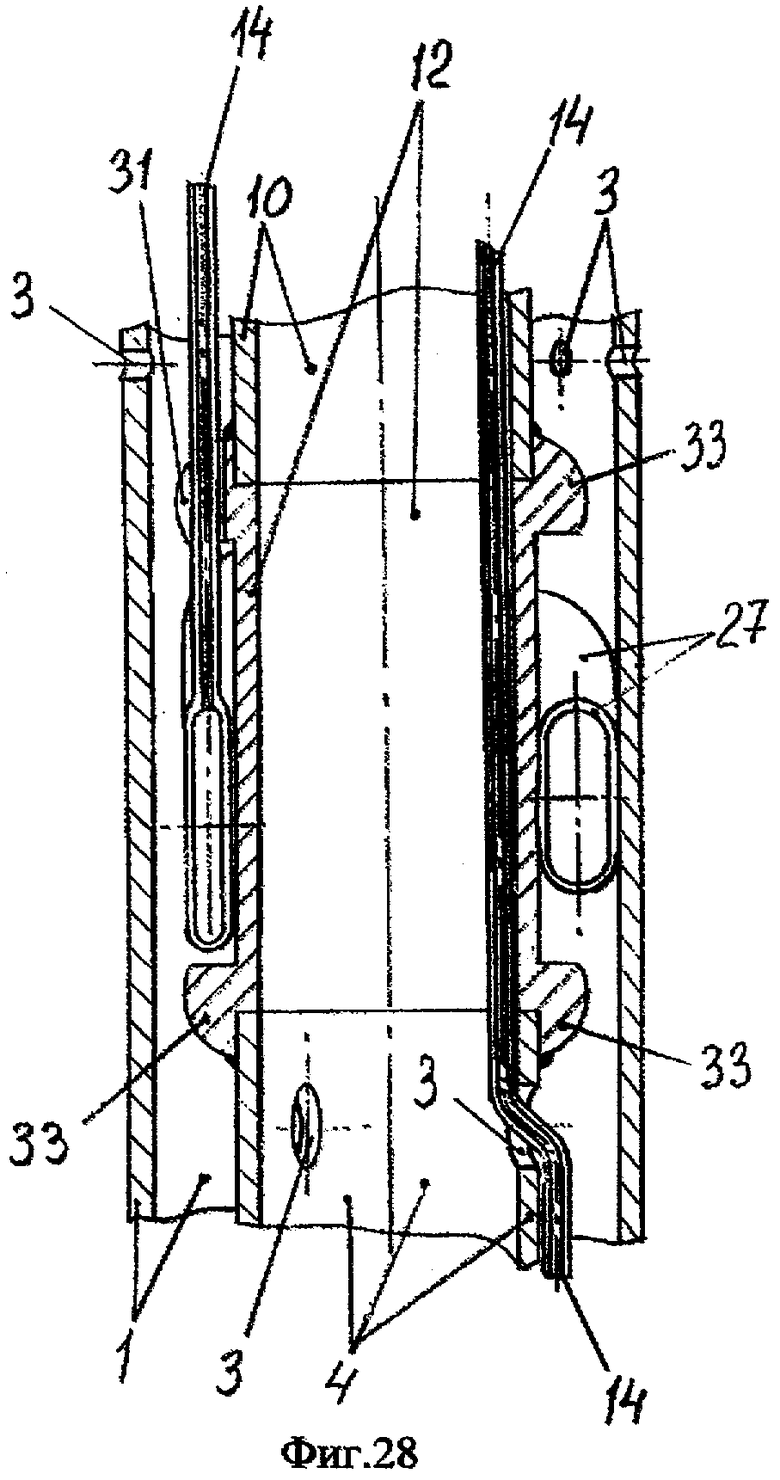

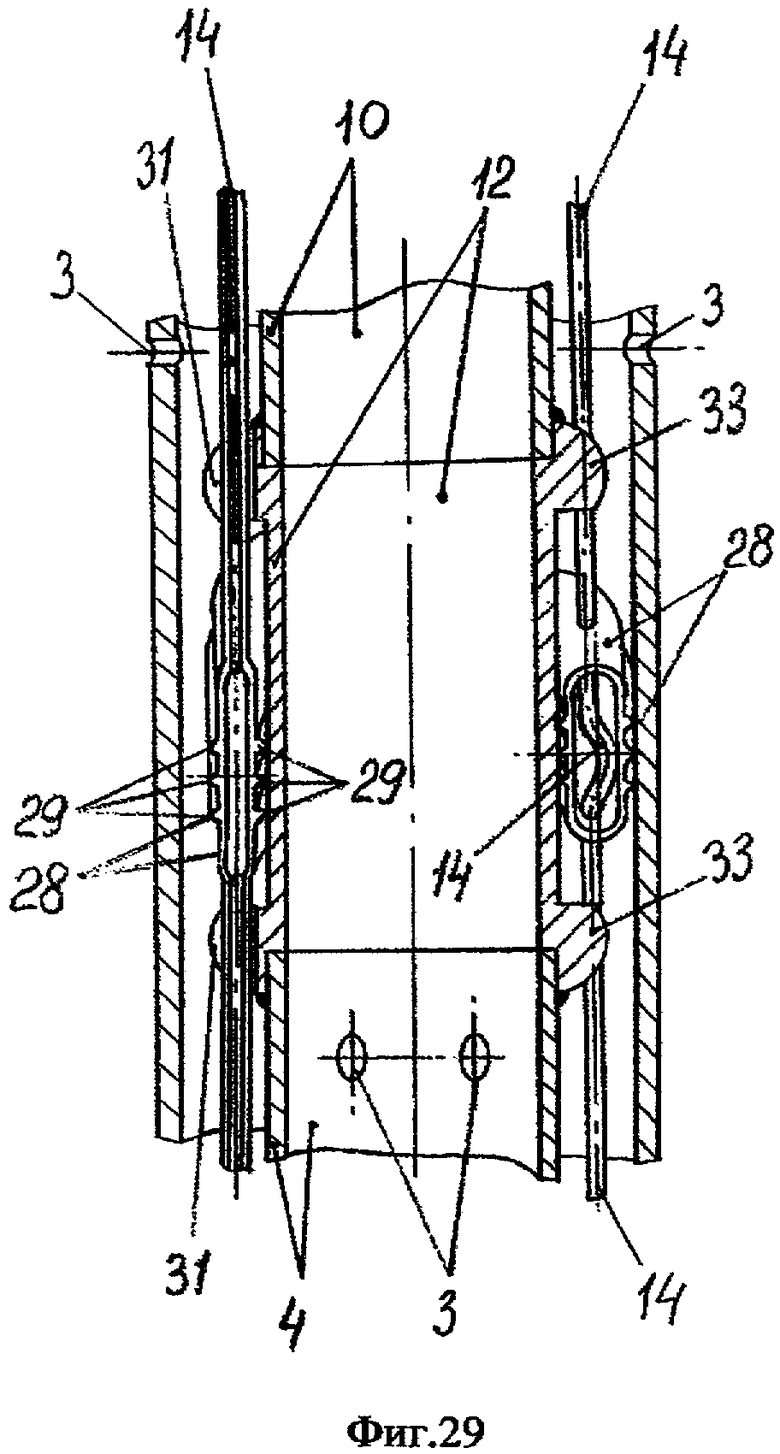

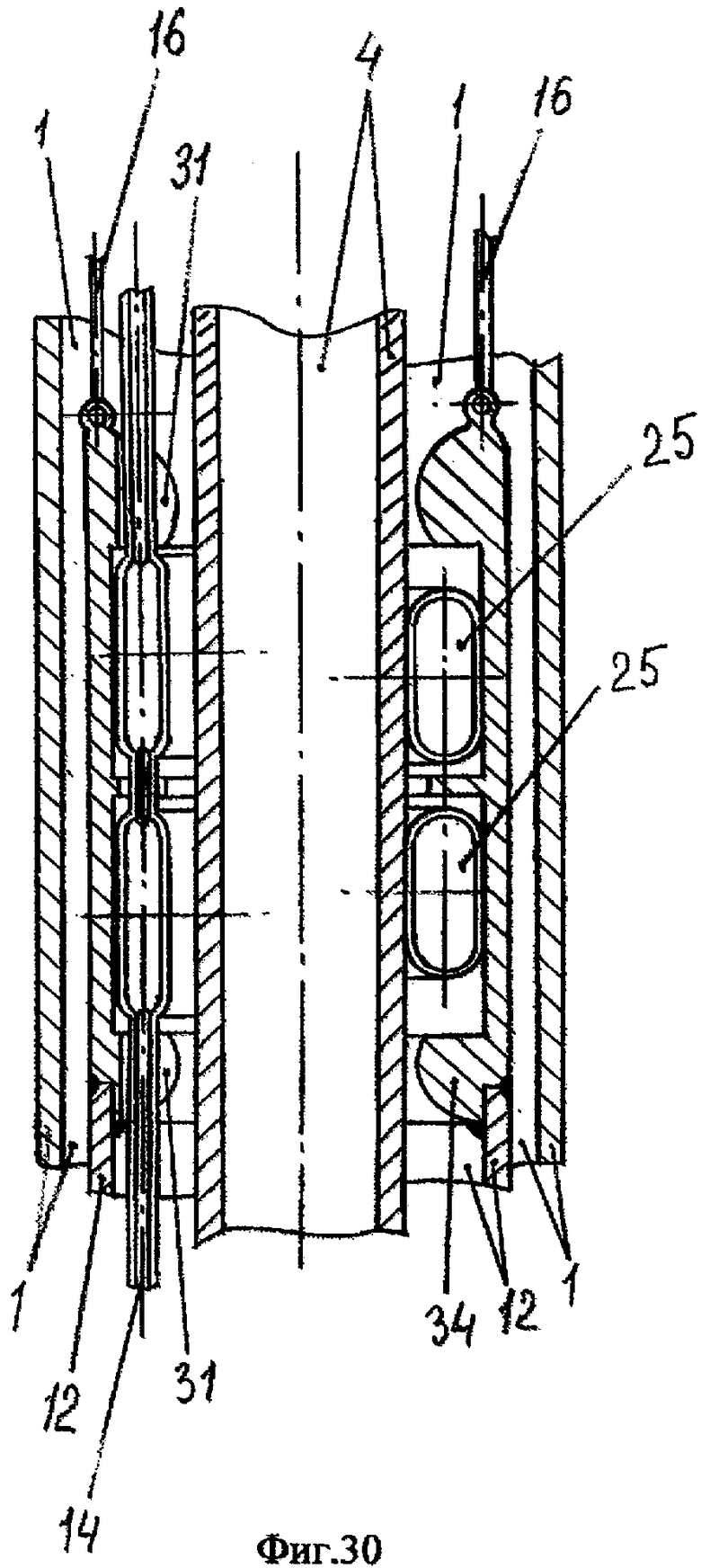

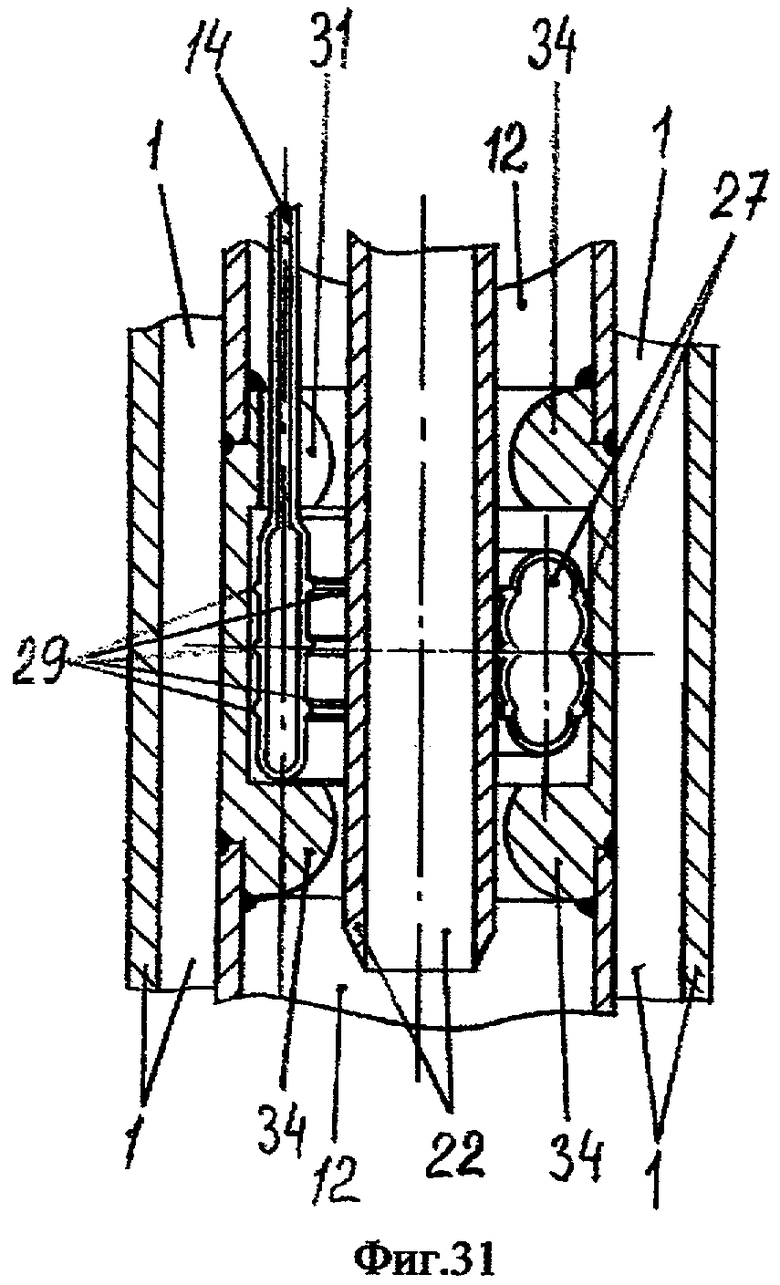

На фиг.1-14 схематично представлены различные варианты компоновки извлекаемой скважинной системы, причем на левой стороне от своей оси система показана в транспортном положении, а на правой - в рабочем. На фиг.1 схематично представлена извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой герметично закреплены на колонне труб. На фиг.2 схематично представлена извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой с зазором концентрично закреплены на колонне труб. На фиг.3 схематично представлена извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой с зазором эксцентрично закреплены на колонне труб. На фиг.4 схематично представлена извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой закреплены тросами на оголовке скважины. На фиг.5 схематично представлена извлекаемая скважинная система, трубчатый затвор самого верхнего из приводных запорных устройств которой герметично закреплен на колонне труб, а трубчатые затворы расположенных ниже остальных приводных запорных устройств закреплены на колонне труб концентрично и с зазором. На фиг.6 схематично представлена извлекаемая скважинная система, трубчатый затвор самого верхнего из приводных запорных устройств которой герметично закреплен на колонне труб, а трубчатые затворы расположенных ниже остальных приводных запорных устройств закреплены тросами на колонне труб. На фиг.7 схематично представлена извлекаемая скважинная система, трубчатый затвор самого верхнего из приводных запорных устройств которой герметично закреплен на колонне труб, а трубчатые затворы расположенных ниже приводных запорных устройств закреплены на колонне труб посредством тросов. На фиг.8 схематично представлена снабженная стыковочным устройством извлекаемая скважинная система с раздельно изымаемой колонной труб и закрепленными тросами на оголовке скважины трубчатыми затворами приводных запорных устройств. На фиг.9 схематично представлена снабженная стыковочным устройством извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой герметично закреплены на колонне труб. На фиг.10 схематично представлена снабженная стыковочным устройством извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой с зазором концентрично закреплены на колонне труб. На фиг.11 схематично представлена снабженная стыковочным устройством извлекаемая скважинная система, трубчатый затвор самого верхнего из приводных запорных устройств которой герметично закреплен на колонне труб, а трубчатые затворы расположенных ниже остальных приводных запорных устройств закреплены на колонне труб концентрично и с зазором. На фиг.12 схематично представлена снабженная стыковочным устройством извлекаемая скважинная система, трубчатый затвор самого верхнего из приводных запорных устройств которой герметично закреплен на колонне труб, трубчатый затвор расположенного ниже приводного запорного устройства которого с зазором концентрично закреплен на колонне труб, а трубчатые затворы расположенных ниже остальных приводных запорных устройств закреплены тросами на колонне труб. На фиг.13 схематично представлена снабженная стыковочным устройством извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой закреплены на колонне труб концентрично и с зазором. На фиг.14 схематично представлена снабженная двумя стыковочными устройствами извлекаемая скважинная система, трубчатые затворы приводных запорных устройств у которой закреплены тросами на оголовке скважины. На фиг.15-17, 26-31 схематично представлены различные варианты компоновки и исполнения отдельных элементов извлекаемой скважинной системы, причем на левой стороне от своей оси эти элементы в транспортном положении, а на правой, в рабочем. На фиг.15 схематично представлено приводное запорное устройство, каждый надувной уплотнительный элемент которого снабжен двумя расположенными одна над трехслойными надувными камерами. На фиг.16 схематично представлен вид сбоку на надувной пакер. На фиг.17 схематично показан поперечный разрез А-А пакера на фиг.16. На фиг.18 схематично представлена спущенная надувная камера в виде тора. На фиг.19 схематично представлена надутая надувная камера в виде тора. На фиг.20 схематично представлена снабженная уплотнительными вальцами спущенная надувная камера в виде тора. На фиг.21 схематично представлена снабженная уплотнительными вальцами надутая надувная камера в виде тора. На фиг.22 схематично представлена спущенная надувная камера в виде полого зигзагообразного кольца. На фиг.23 схематично представлена надутая надувная камера в виде полого зигзагообразного кольца. На фиг.24 схематично представлена снабженная уплотнительными вальцами спущенная надувная камера в виде полого зигзагообразного кольца. На фиг.25 схематично представлена снабженная уплотнительными вальцами надутая надувная камера в виде полого зигзагообразного кольца. На фиг.26 схематично представлен надувной пакер, надувной уплотнительный элемент которого выполнен в виде камеры - тора. На фиг.27 схематично представлен надувной пакер, надувной уплотнительный элемент которого выполнен в виде двух снабженных уплотнительными вальцами камер - торов. На фиг.28 схематично представлен надувной пакер, надувной уплотнительный элемент которого выполнен в виде камеры - полого зигзагообразного кольца. На фиг.29 схематично представлен надувной пакер, надувной уплотнительный элемент которого выполнен в виде снабженной уплотнительными вальцами камеры - полого зигзагообразного кольца. На фиг.30 схематично показано стыковочное устройство, надувной уплотнительный элемент которого имеет вид двух камер - торов. На фиг.31 схематично показано стыковочное устройство, надувной уплотнительный элемент которого имеет вид снабженной уплотнительными вальцами камеры - тора.

На фиг. 1 - обсадная колонна; 2 - продуктивные пласты (пропластки); 3 - сквозные отверстия; 4 - колонна труб; 5 - наконечник в виде полого усеченного конуса; 6 - оголовок скважины; 7 - упор; 8 - приводное запорное устройство; 9 - трубчатый затвор устройства 8; 10 - трубчатый элемент затвора 9; 11 - надувной пакер; 12 - трубчатый корпус пакера 11; 13 - надувной уплотнительный элемент пакера 11; 14 - трубчатая линия управления; 15 - блок регулирования и контроля давления; 16 - трос; 17 - каротажный кабель; 18 - скважинный насос; 19 - электрический многоступенчатый центробежный скважинный насос типа УЭЦН; 20 - погружной электродвигатель насоса 19; 21 - центробежная ступень насоса 19; 22 - всасывающий патрубок насоса 19; 23 - нагнетательный патрубок насоса 19; 24 - обратный клапан насоса 19; 25 - надувная кольцевидная камера в виде тора, изготовленная из сплава, обладающего эффектами памяти формы и сверхупругости, например, из никелида титана; 26 - протекторная надувная кольцевидная камера в виде тора, изготовленная из сплава, обладающего эффектами памяти формы и сверхупругости, например, из никелида титана; 27 - надувная камера в виде полого зигзагообразного кольца, изготовленная из сплава, обладающего эффектами памяти формы и сверхупругости, например, из никелида титана; 28- протекторная надувная камера в виде полого зигзагообразного кольца, изготовленная из сплава, обладающего эффектами памяти формы и сверхупругости, например, из никелида титана; 29 - протекторный уплотнительный валец камеры 26 (28); 30 - разделительная шайба; 31 - паз; 32 - дно корпуса 12; 33 - наружный защитный центровочный валец; 34 - внутренний защитный центровочный валец; 35 - защитный обводной патрубок.

Извлекаемая скважинная система для одновременно-раздельной и поочередной эксплуатации нескольких продуктивных пластов в рабочем положении установлена в обсадной колонне 1 скважины, пересекающей несколько продуктивных пластов 2 (пропластков) (фиг.1-14). В стенках колонны 1 имеются отверстия 3, которые расположены, по меньшей мере, только напротив слоев 2. Причем напротив слоев 2 отверстия 3 специально просверлены, в иных же случаях они могут иметь иное происхождение, например, являться следствием коррозии или аварии. Забой скважины соединен с поверхностью земли колонной 4 труб. На фиг.1-13 колонна 4 герметично закреплена на оголовке 5 скважины (используемый для герметизации превентор на фиг.1-13 не показан). На фиг.8, 14 колонна 4 снабжена, выполненным в виде полого усеченного конуса наконечником 5. На фиг.1-14 колонна 4 герметично закреплена на оголовке 6 скважины (упорные элементы, компенсаторы температурных деформаций колонны 4 и устьевые герметизаторы - превенторы на фиг.1-14 не показаны). На фиг.1-3, 5, 6, 8-11, 13 колонна 1 снабжена упором 7 (башмаком), на который опирается колонна 4. На фиг.4, 7, 12, 14 колонна 4 опирается только на оголовок 6.

Система снабжена приводными запорными устройствами 8, каждое из которых содержит извлекаемую и не извлекаемую части. Извлекаемая часть каждого устройства 8 выполнена в виде трубчатого затвора 9, который расположен напротив ограниченного по вертикали герметичными стенками соответствующего участка колонны 1 с нарушенной отверстиями 3 герметичностью и отображен своей левой на фиг.1-14 стороной, как ограниченная пунктирной линией часть устройства 8. Каждый затвор 9 снабжен трубчатым элементом 10 и двумя закрепленными на его концах надувными пакерами 11 (фиг.15). Каждый пакер 11 имеет вид трубчатого корпуса 12, на котором концентрично установлен надувной уплотнительный элемент 13 (фиг.1-15, 26-31). При этом пакеры 11 одновременно служат кольцевидными уплотнениями затвора 9 и в качестве исполнительных механизмов объемного действия связаны соответствующими трубчатыми линиями 14 управления с соответствующими блоками 15 регулирования и контроля давления (фиг.1-14).

Не извлекаемая часть устройства 8 имеет вид самой колонны 1 с отверстиями 3, которая выполняет функцию общего для всех устройств 8 системы корпуса.

На фиг.1 затворы 9 соответствующих устройств 8 концентрично герметично закреплены на колонне 4 и последняя снабжена расположенными между затворами 9 отверстиями 3 для пропуска жидкости или газа. Причем оба пакера 11 каждого из устройств 8 соединены с общим для них блоком 15 посредством одной линии 14.

На фиг.2 затворы 9 соответствующих устройств 8 концентрично со свободным для пропускания жидкости или газа межтрубным зазором закреплены на колонне 4. Причем оба пакера 11 каждого из устройств 8 соединены с общим для них блоком 15 посредством одной линии 14.

На фиг.3 затворы 9 соответствующих устройств 8 эксцентрично со свободным для пропускания жидкости или газа межтрубным зазором закреплены на колонне 4. Причем оба пакера 11 каждого из устройств 8 соединены с общим для них блоком 15 посредством одной линии 14.

На фиг.4 затворы 9 соответствующих устройств 8 посредством тросов 16 установлены на оголовке 6 скважины под колонной 4. Причем оба пакера 11 самого нижнего из устройств 8 системы и по одному пакеру остальных устройств 8 системы связаны общей линией 14 - коллектором с общим для устройств 8 блоком 15.

На фиг.5-14 отдельные затворы 9 соответствующих устройств 8 закреплены на колонне 4 или на оголовке 6 одним из вышеперечисленных способов.

На фиг.5 пакеры 11 самого верхнего из устройств 8 системы раздельно посредством соответствующих линий соединены с разными блоками 15.

На фиг.6 пакеры 11 самого верхнего из устройств 8 системы раздельно посредством соответствующих линий 14 соединены с разными блоками 15, причем одна из этих линий - коллекторная - соединена также с обоими пакерами 11 самого нижнего из устройств 8 системы.

На фиг.7 пакеры 11 самого верхнего из устройств 8 системы раздельно посредством соответствующих линий 14 соединены с разными блоками 15, причем одна из этих линий - коллекторная - соединена также с обоими пакерами 11 предпоследнего в системе по глубине установки устройства 8. Каждое из остальных устройств 8 системы снабжено одной линией, посредством которой оба его пакера 11 соединены с общим для них блоком 15 данного устройства 8.

Система дополнительно содержит, по меньшей мере, один пакер 11, который предназначен для стыковки системы или ее части с приспособленным к обособленному монтажу и демонтажу объектом, например, со снабженной наконечником 5 колонной 4 (фиг.8,14), с закрепленным на каротажном кабеле 17 электрическим скважинным насосом 18 (фиг.9-13) или представленным более подробно электрическим многоступенчатым центробежным скважинным насосом 19 типа УЭЦН (фиг.14).

На фиг.8 оба пакера 11 самого нижнего из устройств 8 системы, а также по одному пакеру остальных устройств 8 системы и предназначенный для стыковки с колонной 4 пакер 11 соединены общей - коллекторной - линией 14 с общим блоком 15. Остальные пакеры 11 системы индивидуальными линиями 14 связаны каждый со своим блоком 15.

На фиг.9 предназначенный для стыковки с насосом 8 пакер связан линией 14 - коллектором с общим блоком 15 и одним из пакеров самого верхнего из устройств системы и с обоими пакерами 11 самого нижнего из устройств 8 системы. Каждый из пакеров 11 оставшегося центрального устройства 8 связан со своим блоком 15 посредством соответствующей линии 14.

На фиг.10, 13 предназначенный для стыковки с насосом 8 пакер связан отдельной линией 14 со своим блоком 15. Каждое из устройств 8 системы снабжено связанной с двумя его пакерами отдельной линией 14 и отдельным блоком 15.

На фиг.11 предназначенный для стыковки с насосом 18 пакер 11 связан общей линией 14 - коллектором с общим блоком 15 и обоими пакерами самого верхнего и самого нижнего из устройств 8 системы. Каждое из центральных устройств 8 системы снабжено связанной с его обоими пакерами 11 отдельной линией 14 и отдельным блоком 15.

На фиг.12 предназначенный для стыковки с насосом 18 пакер 11 связан общей линией 14 - коллектором с общим блоком 15 и обоими пакерами самого верхнего и с одним из пакеров 11 второго по глубине устройства 8. Другой же пакер 11 последнего соединен отдельной линией 14 со своим блоком 15. Каждое из остальных устройств 8 системы снабжено связанной с двумя его пакерами 11 отдельной линией 14 и отдельным блоком 15.

На фиг.14 система снабжена двумя предназначенными для стыковки пакерами 11, которые закреплены в системе на разных уровнях. Предназначенный для стыковки со снабженной наконечником 5 колонной 4 пакер 11 связан общей линией 14 - коллектором с общим блоком 15 и с одним из пакеров 11 каждого из устройств 8. Остальные же пакеры 11 этих устройств и другой предназначенный для стыковки с насосом 19 пакер 11 связаны отдельными линиями 14 со своими блоками 15.

Насос 19 снабжен погружным электродвигателем 20, центробежными ступенями 21, всасывающим патрубком 22, нагнетательным патрубком 23 и обратным клапаном 24.

Каждый элемент 13 имеет, например, вид, по меньшей мере, одной герметичной, по меньшей мере, однослойной упругой надувной кольцевидной полой камеры 25-28, изготовленной из сплава, обладающего эффектами памяти формы и сверхупругости, например, из никелида титана (фиг.15-31). Память каждой из камер 25-28 выражается в том, что при нагреве до аустенитного состояния она спущена и ее стенки максимально прижаты к корпусу 12 ее пакера 11. Причем при эксплуатационных температурах системы данный сплав постоянно находится в сверхупругом состоянии.

На фиг.15, 18, 19, 26, 30 камера 25 имеет вид полого торообразного кольца.

На фиг.20, 21, 27, 31 камера 26 имеет вид полого торообразного кольца и снабжена протекторными кольцевидными уплотнительными вальцами 29 адекватной ей формы, которые расположены, по меньшей мере, только со стороны контактирующих с камерой 26 поверхностей других элементов системы.

На фиг.16, 17, 22-23, 28 камера 27 имеет вид полого зигзагообразного кольца.

На фиг.24, 25, 29 камера 28 имеет вид полого зигзагообразного кольца и снабжена протекторными кольцевидными уплотнительными вальцами 29 адекватной ей формы, которые расположены, по меньшей мере, только со стороны контактирующих с камерой 28 поверхностей других элементов системы.

На фиг.15 элемент 13 снабжен тремя концентрично расположенными друг в друге камерами 25, которые соединены соответствующим участком линиии 14 с установленными ниже тремя другими концентрично расположенными друг в друге камерами 25.

На фиг.26 элемент 13 содержит две концентрично расположенные друг в друге камеры 25.

На фиг.27 элемент 13 содержит две расположенные одна над другой камеры 26, которые соединены между собой соответствующим участком линии 14.

На фиг.28 элемент 13 содержит одну камеру 27.

На фиг.29 элемент 13 содержит одну камеру 28, которую насквозь пересекает, не нарушая ее герметичности, по меньшей мере, одна из линий 14 управления системы.

На фиг.30 элемент 13 содержит две расположенные одна над другой камеры 25.

На фиг.31 элемент 13 содержит одну камеру 26.

На корпусе 12 пакера 11, элемент 13 которого содержит расположенные на разных уровнях камеры 25 (фиг.15, 31), 26 (фиг.27), между такими камерами 25, 26 концентрично закреплена разделительная шайба 30, снабженная пазом 31 для пропуска линии 14.

На фиг.14 корпус 12 самого нижнего пакера 11 системы снабжен герметичным дном 32.

На каждом конце корпуса 12 концентрично закреплен имеющий обтекаемую форму наружный защитный центровочный валец 33 (фиг.15-17, 26-29) или внутренний защитный центровочный валец 34 (фиг.30, 31). Вальцы 33 расположены снаружи, а вальцы 34 - внутри соответствующих корпусов 12. Все вальцы 33, 34 за исключением самого нижнего в системе, снабжены, по меньшей мере, одним пазом 31 для пропуска соответствующих линий 14.

На фиг.15, 27 при транзитном пересечении устройства 8 линия 14 расположена с внутренней стороны затвора 9 данного устройства 8 внутри защитного герметичного обводного патрубка 35, причем противоположные концы патрубка 35 по разные стороны от устройства 8 герметично соединены с колонной 4.

На фиг.28 при транзитном пересечении устройства 8 линия 14 через расположенные по разные стороны от устройства 8 соответствующие отверстия 3 в колонне 4 обводит затвор 9 с его внутренней стороны.

На фиг.16, 17 при транзитном пересечении устройства 8 линия 14 насквозь пересекает камеру 28, не нарушая ее герметичности.

На фиг.29 при транзитном пересечении устройства 8 две линии 14 насквозь пересекают камеру 28, не нарушая ее герметичности.

Система работает следующим образом. Перед монтажом системы все уплотнительные элементы 13 нагревают до аустенитного состояния и вследствие реализации эффекта памяти формы они сжимаются (левая сторона фиг.1-14). При этом они прижимаются к соответствующим корпусам 12 и самопроизвольно скрываются боковинами за соответствующими защитными вальцами 33,34 (левая сторона фиг.15, 26-31). Далее, даже если элементы 13 будут охлаждены до мартенситного состояния, при реализации ограниченного в деформативном плане эффекта обратимой памяти формы их габариты изменятся крайне незначительно и они остаются защищенными соответствующими вальцами 33,34. Монтаж системы в скважине осуществляют двумя способами.

При первом способе (фиг.1-3, 5-7, 9-13) по мере наращивания длины колонны 4 и линий 14 извлекаемую систему за исключением ее блоков 15 постепенно спускают в колонну 1 и после достижения требуемой глубины герметично закрепляют на оголовке 6 (упорные элементы, компенсаторы температурных деформаций колонны 4 и устьевые герметизаторы-превенторы на фиг.1-14 не показаны). При этом колонна 4 на фиг.1-3, 5, 6, 9, 10, 11, 13 опирается внизу на упор 7.

При наличии предназначенного для стыковки с насосом 18 (19) пакера 11 (фиг.9-14, 30, 31) далее в скважину на кабеле 17 спускают насос 18 (19), и по достижении им необходимой глубины в уплотнительном элементе 13 такого пакера 11 повышают давление, он надувается и герметично состыковывает систему с насосом 18 (19).

При втором способе монтажа системы устройства 8 спускают в скважину на тросах 16 и по достижении необходимой глубины закрепляют тросами 16 на оголовке 6 (фиг.4, 8, 14). На фиг.4 далее колонну 4 герметично закрепляют на оголовке 6. При наличии снабженной наконечником 5 колонны 4 далее в скважину, постепенно наращивая длину, спускают такую колонну 4 (фиг.8, 14) и по достижении необходимой глубины герметично закрепляют ее на оголовке 6 (упорные элементы, компенсаторы температурных деформаций колонны 4 и устьевые герметизаторы-превенторы на фиг.8, 14 не показаны). При наличии предназначенного для стыковки с колонной 4 пакера 11 (фиг.8, 14, 30) при помощи связанного с его элементом 13 блока 15 в этом элементе 13 повышают давление, из-за чего он надувается и герметично соединятся с этой колонной 4.

По завершении монтажных работ элементы 13 устройств 8 не препятствуют истечению жидкости или газа через стенки колонны 1 с нарушенной отверстиями 3 герметичностью (левая относительно ее оси сторона системы, фиг.1-14). Все устройства 8 открыты и в зависимости от направления потока через соответствующие отверстия 3 внутрь колонн 1, 4 и далее на поверхность земли или в обратном направлении может свободно поступать жидкость или газ. После этого при помощи соответствующих блоков 15 повышают давление во всех элементах 13 устройств 8, расположенных напротив участков колонны 1, герметичность стенок которых нарушена отверстиями 3, получившимися вследствие коррозии или аварии (фиг.1, 2, 4, 6-9, 11, 12). В результате данные элементы 13 надуваются и на протяжении всего периода эксплуатации системы в скважине блокируют собой сообщение колонн 1, 4 с указанными аварийными участками колонны 1 и, как надувные якоря, обеспечивают надежную фиксацию таких устройств 8 на колонне 1 (правая относительно ее оси сторона системы, фиг.1, 2, 4, 6-9, 11, 12). Далее путем повышения давления в элементах 13 устройств 8, расположенных напротив участков колонны 1 со специально нарушенной отверстиями 3 герметичностью, перекрывают сообщение колонн 1, 4 с теми пластами (пропластками) 2, что не должны участвовать в разработке или профилактическом обслуживании скважины (правая относительно ее оси сторона системы, фиг.1-14). Те элементы 13 расположенных напротив пластов (пропластков) 2 устройств 8, что связаны с общей для них линией 14 - коллектором, на протяжении всего периода эксплуатации системы постоянно находятся в надутом положении и, как надувные якоря, обеспечивают надежную фиксацию таких устройств 8 на колонне 1 (правая относительно ее оси сторона системы, фиг.4-9, 12, 14). Дальнейшее переключения системы с целью разработки или профилактического обслуживания других пластов (пропластков) 2 производится путем поднятия или опускания давления в пакерах 11 соответствующих устройств 8. При этом те устройства 8, оба пакера которых надуты, разобщают колонну 4 с расположенными напротив них пластами (пропластками) 2, а устройства 8, оба пакера которых спущены, не препятствуют сообщению колонны 4 с расположенными напротив них выбранным для разработки или профилактического обслуживания пластами (пропластками) 2. В процессе эксплуатации системы давление во всех ее надутых элементах 13 постоянно контролируют и путем подкачки поддерживают на заданном уровне при помощи связанных с этими элементами 13 блоков 15.

Перед установкой насоса 18 (19) в скважине предварительно понижают давление в предназначенном для стыковки с ним элементе 13 соответствующего пакера 11, вследствие реализации эффекта сверхупругости он сжимается и его внутренний диаметр увеличивается (левая сторона на фиг.9-14, 31). Далее насос 18 (19) на кабеле 17 спускают в скважину, устанавливают предназначенной для стыковки частью внутри спущенного элемента 13 предназначенного для стыковки с ним пакера 11 и при помощи связанного с ним блока 15 накачивают. В результате насос 18 (19) герметично стыкуется с системой (правая сторона на фиг.9-14, 31). Для изъятия насоса 18 (19) из скважины давление в обжимающем его уплотнительном элементе 13 понижают до минимума и после того, как вследствие реализации эффекта сверхупругости данный элемент 13 спустит и прижмется стенками к своему корпусу 12 (левая сторона фиг.8-13, 29, 31), высвободившийся от его обжатия насос 18(19) поднимают на поверхность.

На фиг.14 герметичное дно 32 обеспечивает разобщение системы с расположенными ниже нее областями скважины, что позволяет производить откачку жидкости из пластов (пропластков) 2 путем принудительного высасывания насосом 19 или разобщать систему с разрушенными при аварии низлежащими частями скважины.

Для извлечения снабженной наконечником 5 колонны 4 из скважины давление в обжимающем ее соответствующем уплотнительном элементе 13 предназначенного для стыковки пакера 11 понижают до минимума и после того, как вследствие реализации эффекта сверхупругости данный элемент 13 спустит (левая относительно ее оси сторона системы, фиг.8,14,30) и прижмется стенками к своему корпусу 12, высвободившуюся от его обжатия колонну 4 поднимают на поверхность.

Для демонтажа системы с целью профилактического обслуживания или переустановки на другой более перспективной скважине после извлечения насоса 18 (19) и снабженной наконечником 5 колонны 4 давление во всех линиях 14 управления системы снижают до минимума. За счет сверхупрутости все элементы 13 системы спускают и максимально прижимаются к стенками их корпусов 12 (левая сторона фиг.1-14). После этого не приспособленную к обособленному демонтажу колонну 4 отделяют от оголовка 6 и далее либо за верхний конец этой колонны 4 (фиг.1-3, 5-7, 10-13), либо за верхние концы тросов 16 (фиг.4, 8, 14) систему извлекают из скважины.

При разработке устройств на основе эффектов памяти формы и сверхупругости важное значение имеет соизмерение реальных возможностей сплавов памяти с условиями эксплуатации сделанных из них элементов. При реализации аустенитного превращения поликристаллический тепломеханический элемент из никелида титана генерирует механическое напряжение более 500МПа. При работе на растяжение-сжатие такие элементы могут миллионы раз растягиваться и сжиматься при степени относительной деформации до 7-8%. Поверхность элемента из никелида титана покрыта диокисью титана, что позволяет на протяжении многих лет эксплуатировать его в агрессивных средах. В наиболее полной мере потенциальные возможности элементов памяти и сверхупругости реализуются при изготовлении их из никелидтитановых нитей, тонких проволок, пленок и тонкостенных листов.

В предлагаемой разработке элементы из никелида титана используются в качестве химически стойких сверхупругих оболочек, сочетающих в себе упругость резины и прочность стали.

Первым шагом в выбранном направлении может стать замена силового стального корда и стальных защитных разрезных колец традиционных надувных резиновых пакерных рукавов [1] на цельные или тканные сверхупругие корды и защитные оболочки из никелида титана. В будущем применение многослойных никелидтитановых уплотнительных элементов 13 будет способствовать повышению надежности, увеличению эффективности тепломеханического преобразования и снижению расхода никелида титана или других более совершенных интеллектуальных сплавов памяти. При этом целесообразно использовать эластичные резиновые или пластмассовые прослойки, смазывать отдельные слои или заправлять элементы 13 вязкими, например вакуумными, смазками. По технологическим и экономическим соображениям в первое время придется ограничиться изготовлением менее совершенных однослойных сварных камер 25-28. С толщиной стенок 2-5 мм. Однако даже в этом случае по аналогии с широко используемыми стальными и титановыми газовыми баллонами можно предположить, что по величине рабочего давления элементы 13 многократно превзойдут гораздо более громоздкие надувные резиновые рукава с кордом и разрезными стальными кольцами, максимальное давление в которых обычно не превышает 2,5-3 МПа [1].

Для лучшего выполнения элементами 13 своих уплотнительных функций контактирующие с ними поверхности корпусов 12, обсадной колонны 1, насосов 18, 19 и снабженной наконечником 5 колонны 4 должны иметь гладкую цилиндрическую форму. При этом их желательно либо изготавливать из стойких к коррозии материалов, например, из нержавеющей стали, либо покрывать стойкими к коррозии материалами, например никелем, хромом, цинком, пластмассой или резиной.

В системе могут быть использованы линии 14, выполненные в виде традиционных стальных и других трубчатых гидро- и пневмопроводов. Однако применение стойких к воздействию агрессивных сред линий 14 в виде самопроизвольно распрямляющихся никелидтитановых трубок позволит без угрозы нарушения герметичности многократно перегибать и наматывать их в удобные при монтажных работах компактные бухты. Для герметичной стыковки трубок из разнородных материалов могут быть использованы традиционные стыковочные муфты, изготовленные из никелида титана, которые при нагреве уменьшаются в диаметре.

Серьезной проблемой является герметизация стенок обсадных колонн 1, которые были разрушены вследствие коррозии или при аварии. В предлагаемой системе эта проблема решается попутно в ходе использования части устройств 8 для опломбирования аварийных участков колонны 1. Следует отметить, что с точки зрения экономии целесообразно соединять возможно большее количество элементов 13 системы с общими для разных устройств 8 линиям 14, каждая из которых выполняет при этом роль коллектора.

Применение предназначенных для стыковки пакеров 11 упрощает монтаж снабженной наконечником 5 колонны 4 и сводит сложные и дорогостоящие операции установки и подъема скважинного насоса 18(19) к быстрому и малозатратному спуску и подъему непосредственно только самого насоса 18(19) на каротажном кабеле 17. При этом, наряду с традиционным способом подвески насоса 19 типа УЭЦН на колонне напорно-компрессорных труб, после незначительных доработок появляется возможность установки насоса электродвигателем 20 вверх, а ступенями 21 вниз, что приведет к частичной компенсации осевых нагрузок, воспринимаемых упорным подшипником электродвигателя 20 гравитационным воздействием вращающихся массивных элементов насоса 19. Кроме того, при заполнении электродвигателя 20 менее тяжелой, чем забортная, заправочной жидкостью снижаются требования к уплотнительным элементам его вала. Что обусловлено отсутствием предпосылок к самопроизвольному вытеканию заправочной жидкости из-под перевернутого вверх дном герметичного стакана - корпуса электродвигателя 20.

Отметим, что представленное на фиг.8-14, 30, 31 описание предназначенных для стыковки пакеров 11 (с элементами 13, расположенными внутри соответствующих корпусов 12) следует рассматривать, как наиболее выгодный с точки зрения снижения радиуса системы вариант исполнения. При этом на представленных схемах предназначенные для стыковки пакеры 11 более контрастно выделяются среди других пакеров 11 системы.

Для предотвращения выноса системы из скважины ее следует пригружать балластом или применять массивные, например, стальные колонны 4 труб. При этом целесообразно придавать пакерам 11 функции крепежных элементов, для чего следует шире применять устройства 8, пакеры 11 которых связаны с коллекторными линиями 14 управления, или даже дополнительно вводить в систему соединенные с такой линией 14 якорные пакеры 11. Если нет угрозы выноса системы, то с целью упрощения монтажных работ колонну 4 целесообразно изготавливать из легких неметаллических, например, стеклопластиковых или углепластиковых труб. Для соединения таких труб можно использовать стыковочные муфты, изготовленные из никелида титана. Причем в зависимости от того, какая сторона колонны 4 должна быть гладкой, муфты следует устанавливать либо внутри, либо снаружи колонны 4. Кроме того, возможна установка муфт одновременно изнутри и снаружи колонн 4. При демонтаже колонны 4 снабженные муфтами участки колонны 4 срезают и с помощью трубчатой фрезы очищают их от остатков колонны 4.

Использованная литература

1. Патент РФ №2128279, 6E21B 33/12, опубликовано 1999.03.27.

2. Патент РФ №2003116852, 7E21B 43/12, E21B 34/06, опубликовано 2004.12.10.

3. Патент РФ №2320850, E21B 34/06, E21B 43/14. (43) Дата публикации заявки: 2005.09.20. (45) Опубликовано: 2008.03.27.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНЫЙ ОРГАН ПАКЕРА | 2009 |

|

RU2396418C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ИЛИ ПООЧЕРЕДНОЙ ДОБЫЧИ ПЛАСТОВОГО ФЛЮИДА ИЗ СКВАЖИН МНОГОПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ С ПРИМЕНЕНИЕМ ВНУТРИСКВАЖИННОГО РАЗЪЕМНОГО БЛОКА "МОКРЫЙ КОНТАКТ" | 2011 |

|

RU2500882C9 |

| ПАКЕР ХАЛОВА | 2010 |

|

RU2435933C1 |

| ПАКЕРНОЕ УСТРОЙСТВО | 2010 |

|

RU2431034C1 |

| Пакер гидронадувной | 2020 |

|

RU2739813C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ИЛИ ПООЧЕРЕДНОЙ ДОБЫЧИ ПЛАСТОВОГО ФЛЮИДА ИЗ СКВАЖИН МНОГОПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ С ПРЕДВАРИТЕЛЬНОЙ УСТАНОВКОЙ ПАКЕРОВ | 2014 |

|

RU2552555C1 |

| УСТРОЙСТВО СЕЛЕКТИВНОГО ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2010 |

|

RU2435932C1 |

| Установка одновременно-раздельной добычи нефти скважиной с наклонно-направленными забоями | 2019 |

|

RU2702801C1 |

| УСТРОЙСТВО СЕЛЕКТИВНОГО ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2009 |

|

RU2396424C1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ И ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ГАЗОВЫХ ПЛАСТОВ | 1991 |

|

RU2017946C1 |

Изобретение относится к области добычи углеводородов и может быть использовано для управления скважиной при одновременно-раздельной и поочередной разработке нескольких продуктивных пластов и пропластков. Обеспечивает упрощение и расширение сферы применения скважинной системы для одновременно-раздельной и поочередной эксплуатации нескольких продуктивных пластов. Сущность изобретения: система содержит обсадную колонну, герметичность стенок которой нарушена отверстиями, выполненными на участках пересечения с продуктивными пластами - пропластками, пакеры, каждый из которых снабжен трубчатым корпусом с концентрично закрепленным на нем уплотнительным элементом и связан с другим пакером, в паре с которым он ограничивает один из перфорированных участков обсадной трубы, колонну труб и соединенные ею с поверхностью земли приводные запорные устройства, каждое из которых расположено напротив одного из перфорированных участков обсадной трубы, содержит закрепленный на последней и снабженный радиальными отверстиями трубчатый корпус, внутри которого концентрично установлен трубчатый затвор в виде трубчатого элемента с концентрично закрепленными на нем кольцевидными уплотнительными элементами и исполнительный механизм объемного действия, связанный трубчатой линией управления с наземным блоком регулирования и контроля давления. При этом у каждого приводного запорного устройства уплотнительные элементы трубчатого затвора имеют вид указанной пары пакеров и их корпусы герметично соединены между собой посредством указанного трубчатого элемента. При этом каждый пакер снабжен надувным уплотнительным элементом, который через соответствующую линию управления в качестве указанного исполнительного механизма объемного действия связан с соответствующим блоком регулирования и контроля давления. Трубчатый корпус имеет вид расположенного напротив соответствующего затвора и ограниченного по высоте стенками участка обсадной колонны, герметичность стенок которого нарушена, по меньшей мере, только выполненными в них отверстиями или отверстиями из-за коррозии, или аварии. 16 з.п. ф-лы, 31 ил.

1. Система скважинная, извлекаемая для одновременно-раздельной и поочередной эксплуатации нескольких продуктивных пластов, содержащая обсадную колонну, герметичность стенок которой нарушена отверстиями, выполненными на участках пересечения с продуктивными пластами - пропластками, пакеры, каждый из которых снабжен трубчатым корпусом с концентрично закрепленным на нем уплотнительным элементом и связан с другим пакером, в паре с которым он ограничивает один из перфорированных участков обсадной трубы, колонну труб и соединенные ею с поверхностью земли приводные запорные устройства, каждое из которых расположено напротив одного из перфорированных участков обсадной трубы, содержит закрепленный на последней и снабженный радиальными отверстиями трубчатый корпус, внутри которого концентрично установлены трубчатый затвор в виде трубчатого элемента с концентрично закрепленными на нем кольцевидными уплотнительными элементами и исполнительный механизм объемного действия, связанный трубчатой линией управления с наземным блоком регулирования и контроля давления, при этом у каждого приводного запорного устройства уплотнительные элементы трубчатого затвора имеют вид указанной пары пакеров и их корпусы герметично соединены между собой посредством указанного трубчатого элемента, причем каждый пакер снабжен надувным уплотнительным элементом, который через соответствующую линию управления в качестве указанного исполнительного механизма объемного действия связан с соответствующим блоком регулирования и контроля давления, а трубчатый корпус имеет вид расположенного напротив соответствующего затвора и ограниченного по высоте стенками участка обсадной колонны, герметичность стенок которого нарушена, по меньшей мере, только выполненными в них отверстиями или отверстиями из-за коррозии или аварии.

2. Система по п.1, отличающаяся тем, что каждый надувной пакер приводного запорного устройства связан отдельной трубчатой линией управления с отдельно взятым блоком регулирования и контроля давления.

3. Система по п.1, отличающаяся тем, что оба надувных пакера приводного запорного устройства соединены общей для них трубчатой линией управления с одним блоком регулирования и контроля давления.

4. Система по п.1, отличающаяся тем, что одна из линий управления имеет вид трубчатого коллектора, посредством которого один блок регулирования и контроля давления связан, по меньшей мере, с одним из пакеров, по меньшей мере, каждого из двух приводных запорных устройств.

5. Система по п.1, отличающаяся тем, что трубчатые затворы расположены по горизонтали напротив колонны труб.

6. Система по п.1, отличающаяся тем, что трубчатые затворы расположены под колонной труб.

7. Система по п.1, отличающаяся тем, что часть трубчатых затворов системы расположена по горизонтали напротив колонны труб, а другая - под ней.

8. Система по п.1, отличающаяся тем, что трубчатый элемент и пакерные корпусы трубчатого затвора герметично соединены с колонной труб, причем между расположенными непосредственно друг над другом приводными запорными устройствами с такими герметично закрепленными затворами в колонне труб выполнены сквозные отверстия для пропуска в нее или из нее жидкости или газа.

9. Система по п.1, отличающаяся тем, что трубчатый элемент и пакерные корпуса трубчатого затвора закреплены на колонне труб с зазором, свободным для транзитного пропуска жидкости или газа.

10. Система по п.1, отличающаяся тем, что, по меньшей мере, один трубчатый затвор закреплен на колонне труб посредством тяг, выполненных в виде тросов.

11. Система по п.1, отличающаяся тем, что все трубчатые затворы закреплены на оголовке скважины посредством тяг, выполненных в виде тросов.

12. Система по п.1, отличающаяся тем, что колонна труб закреплена в скважине отдельно от приводных запорных устройств и дополнительно содержит на конце наконечник в виде полого усеченного конуса.

13. Система по п.1, отличающаяся тем, что дополнительно содержит, по меньшей мере, один надувной пакер, надувной уплотнительный элемент которого связан линией управления с блоком регулирования и контроля давления и в надутом положении имеет возможность герметичного соединения с установленным позже объектом - со снабженной наконечником колонной труб или с закрепленным на каротажном кабеле электрическим скважинным насосом.

14. Система по п.1, отличающаяся тем, что у самого нижнего пакера системы корпус снабжен герметичным дном.

15. Система по п.1, отличающаяся тем, что каждый надувной уплотнительный элемент содержит, по меньшей мере, одну однослойную надувную камеру в виде полого кольца, изготовленную из сплава, обладающего эффектами памяти формы и сверхупругости - из никелида титана, который, по меньшей мере, только внутри скважины постоянно обеспечивают в сверхупругом состоянии, причем каждая камера насажена на соответствующий пакерный корпус с возможностью изменения своей формы и в сдутом положении максимально к нему прижата.

16. Система по п.1, отличающаяся тем, что корпус каждого пакера дополнительно содержит два защитных центровочных вальца обтекаемой формы, по меньшей мере, один из которых снабжен, по меньшей мере, одним боковым пазом.

17. Система по п.1, отличающаяся тем, что, по меньшей мере, лишь расположенные в скважине участки соответствующих трубчатых линий управления изготовлены из сплава, обладающего эффектами памяти формы и сверхупругости - из никелида титана, и такие участки, по меньшей мере, только в скважине постоянно обеспечивают в сверхупругом состоянии.

| РАЗЪЕДИНИТЕЛЬ КОЛОННЫ ШАРИФОВА | 2001 |

|

RU2203385C2 |

| RU 230624 C1, 10.06.2007 | |||

| ПАКЕРНАЯ РАЗЪЕДИНЯЮЩАЯ УСТАНОВКА ШАРИФОВА ДЛЯ ЭКСПЛУАТАЦИИ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2305170C2 |

| Устройство для эксплуатации двух пластов одной скважиной | 1985 |

|

SU1330305A1 |

| US 6119780 A, 19.09.2000. | |||

Авторы

Даты

2010-05-20—Публикация

2008-12-26—Подача