Изобретение относится к технике добычи углеводородов (нефть, газ и газоконденсат) и предназначено для отсоединения и последующего соединения колонны труб с пакером, установленным в добывающие или нагнетательные скважины, а также для компенсации изменения длины колонны труб при термобарических изменениях в процессе добычи флюида или нагнетания рабочей среды в пласт (пласты) скважины.

Известен разъединитель колонны (Инструкция по эксплуатации пакера FHH фирмы "Бейкер" модели "К" уплотнительная муфта для сцепления и расцепления изделия 683-61), содержащий соединенный со штоком пакера ствол, на который установлен корпус, жестко соединенный сверху с переводником, а снизу - цилиндром с внутренними уплотнительными манжетами и цангой, над которой установлен кожух, жестко соединенный с якорем пакера.

Функционирование разъединителя колонны модели "К" связано с работой пакера FHH. Его корпус расцепляется от ствола после перемещения якоря с кожухом цанги по штоку пакера при создании расчетного (необходимого) избыточного давления в полости пакера. По этой причине разъединитель колонны модели "К" не может применяться для других типов пакеров, например 2ПД-ЯГ. Также разъединитель колонны не позволяет выполнить повторно жесткое сцепление его корпуса со стволом. Поэтому для срыва и извлечения пакера из скважины требуется сначала поднять колонну труб с корпусом разъединителя, а затем повторно ее спустить в скважину с приспособлением захвата его ствола над пакером.

Известен разъединитель колонны типа 4РК (Каталог. Оборудование газлифтной эксплуатации нефтяных скважин. ЦИНТИХИМНЕФТЕМАШ, М., 1991), содержащий ствол с буртом, верхними и нижними радиальными отверстиями и наружными уплотнительными кольцами, на который снизу установлены кожух с внутренними уплотнительными кольцами, образующий со стволом верхнюю и нижнюю камеры, и упор со срезными винтами, а сверху размещен корпус с верхним переводником и нижним цилиндром с внутренними уплотнительными манжетами и цангой.

В процессе отсоединения разъединителя колонны 4РК требуется установить приемный клапан в посадочную поверхность (гнездо) ствола над нижними радиальными отверстиями, а затем создать внутри него расчетное избыточное давление для среза винтов на упоре и освобождения цанги. Для срабатывания разъединителя колонны 4РК в скважине требуется проводить дополнительную операцию по спуску и извлечению приемного клапана из его ствола с помощью канатной техники и инструмента. В процессе отсоединения разъединителя колонны 4РК также возникает большая вероятность забивания песком, солью и прочим верхних радиальных отверстий ствола после установки в него приемного клапана, поскольку расстояние от посадочной поверхности до верхнего радиального отверстия незначительно. Если по этой причине избыточное давление не действует на кожух через верхнюю камеру, то отсоединения разъединителя колонны не происходит. Кроме того, выполненное в стволе посадочное гнездо над нижними радиальными отверстиями для приемного клапана уменьшает диаметр проходного канала 4РК. Это, в свою очередь, ограничивает по диаметру прохождение канатных инструментов и глубинных приборов для спуска в скважину ниже разъединителя колонны. Также при повторном соединении разъединителя колонны 4РК его корпус со стволом жестко сцепляться не может, поэтому для извлечения пакера из скважины требуется сначала поднимать его корпус на колонне труб, а затем повторно спускать его с инструментом захвата.

Целью изобретения является повышение надежности и эффективности применения разъединителя колонны с пакерной системой в добывающих и нагнетательных скважинах с одним или несколькими эксплуатационными объектами (пластами).

Указанная цель достигается за счет следующих решений:

- на стволе установлен фиксатор и соответственно ему в кожухе выполнена, по меньшей мере, одна канавка с целью фиксации положения кожуха на стволе после отсоединения (расцепления) или повторного соединения (сцепления) корпуса со стволом;

- радиальные отверстия на стволе гидравлически связывают его внутреннюю полость с верхней или нижней камерой с целью срабатывания (отсоединения) разъединителя колонны от внутреннего или, наоборот, от внешнего давления;

- на кожухе выполнены радиальные отверстия, гидравлически соединяющие соответственно нижнюю или верхнюю камеру с пространством за кожухом, с целью соединения корпуса со стволом от внешнего или, наоборот, от внутреннего давления;

- кожух может быть соединен с цангой ввернутыми в нее срезными винтами для дискретности усилия (давления) при срезе винтов;

- в стволе может быть установлена с возможностью осевого перемещения вниз скользящая втулка с наружным фиксатором и уплотнительными элементами, герметично изолирующая его радиальные отверстия, с целью исключения срабатывания разъединителя колонны в процессе установки и опрессовки пакера в скважине, а также при необходимости с перемещением скользящей втулки, обеспечения срабатывания (расцепления) разъединителя колонны от гидростатического давления в скважине;

- наружный фиксатор может быть выполнен в виде пружинного кольца для упрощения конструкции фиксатора.

Эти решения позволяют обеспечить отсоединение и соединение разъединителя колонны гидравлическим путем, создавая избыточное давление как изнутри, так и снаружи его, а также предусматривают его срабатывание от гидростатического давления в скважине.

Положительный эффект от применения разъединителя колонны достигается за счет увеличения межремонтного периода работы скважины, сокращения количества операций "спуск - подъем" колонны труб и канатных инструментов, а также за счет обеспечения спуска, посадки, опрессовки, а также срыва и извлечения из скважины каждого пакера в отдельности при одновременно раздельной эксплуатации скважины.

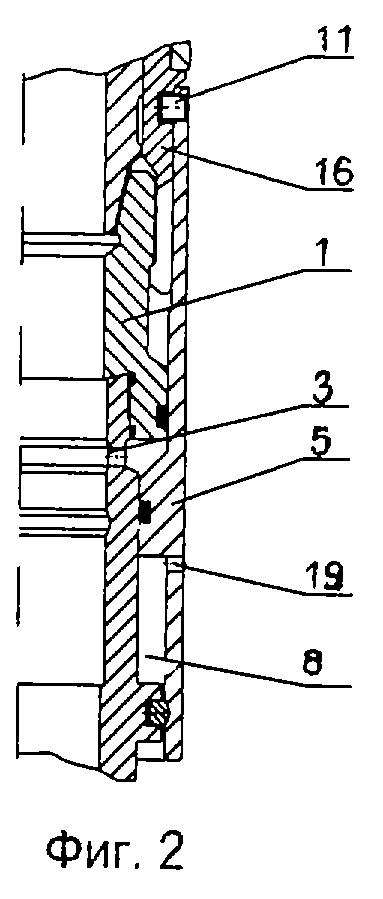

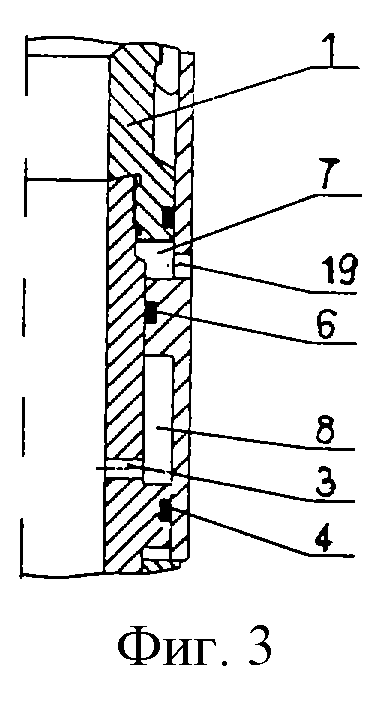

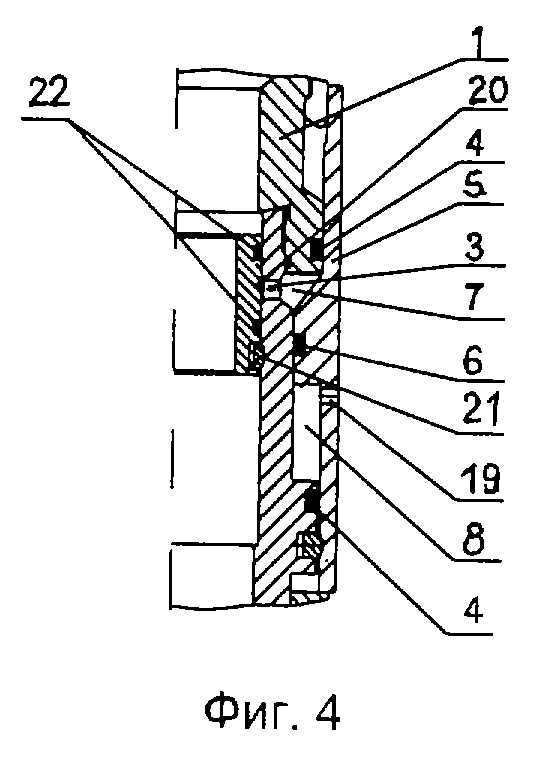

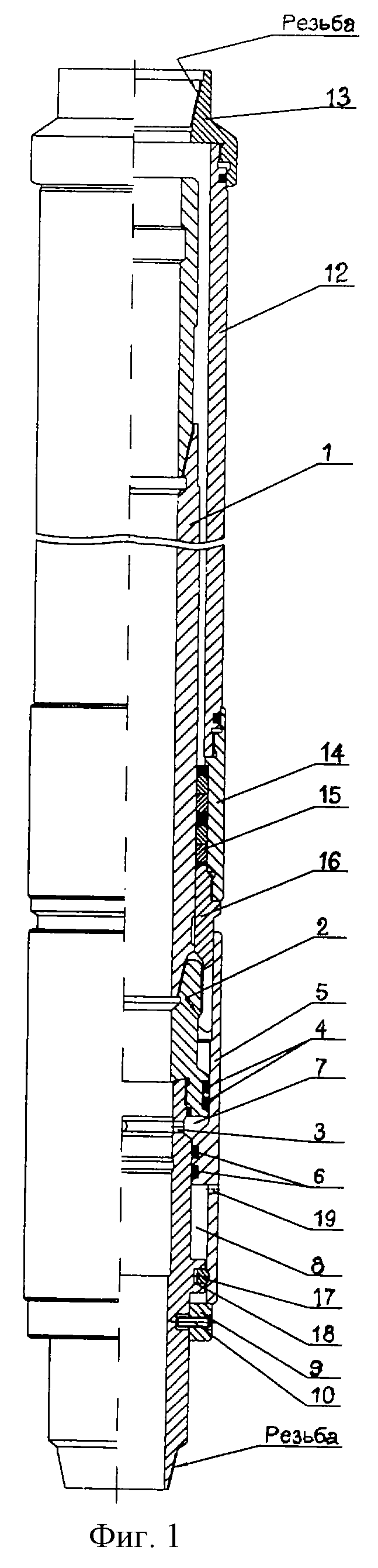

На фиг.1 изображен принципиальный вид разъединителя колонны, срабатывающего от внутреннего давления; на фиг.2 - разъединитель колонны с кожухом, соединенный с цангой срезными винтами; на фиг.3 - разъединитель колонны, срабатывающий от внешнего давления; на фиг.4 - разъединитель колонны со скользящей втулкой; на фиг.5 - направляющий башмак повторного ввода.

Разъединитель колонны (фиг.1) содержит ствол 1 с буртом 2, радиальными отверстиями 3 и наружными уплотнительными элементами (кольцами) 4. На стволе 1 снизу установлены кожух 5 с внутренними уплотнительными элементами 6, которые образуют со стволом 1 верхнюю 7 и/или нижнюю 8 камеры, и упор 9 со срезными винтами 10. Кожух 5 может быть соединен с цангой 16 ввернутыми в нее срезными винтами 11 (фиг.2). На стволе 1 сверху размещен корпус 12 с верхним переводником 13, нижним цилиндром 14 с внутренними уплотнительными элементами (манжетами) 15 и цангой 16. Снизу на ствол 1 установлен фиксатор 17 (например, в виде пружинного кольца) и, соответственно ему, в кожухе 5 выполнена, по меньшей мере, одна канавка 18. Радиальные отверстия 3 на стволе 1 гидравлически связывают его внутреннюю полость с верхней 7 (фиг.1 и 4) и/или нижней 8 (фиг. 3) камерой. При этом на кожухе 5 также могут быть выполнены радиальные отверстия 19 для гидравлического соединения, соответственно, нижней 8 или верхней 7 камеры с пространством за кожухом 5.

В стволе 1 может быть установлена с возможностью осевого перемещения вниз скользящая втулка 20 с наружным фиксатором 21 и уплотнительными элементами 22, герметично изолирующая его радиальные отверстия 3 (фиг.4). Скользящая втулка 20 может быть выполнена съемной для установки (перед посадкой и опрессовкой пакера в скважине) и извлечения ее из ствола 1 (после проверки герметичности пакера) с помощью канатной техники и инструмента.

Разъединитель колонны работает следующим образом. Его в составе пакерного оборудования спускают в скважину на колонне труб. Затем разобщают полость трубы под пакером (например, путем установки глухой пробки или приемного клапана в посадочное гнездо ниже пакера), создают избыточное давление в трубе и устанавливают пакер согласно его инструкции по эксплуатации. Проверяют герметичность установки пакера снизу и сверху, после чего проводят отсоединение разъединителя колонны следующим путем. Создают расчетное избыточное давление (в зависимости от количества срезных винтов 10 и/или 11) в колонне труб или затрубном пространстве скважины с помощью агрегата. Это давление через внутренние радиальные каналы 3 ствола 1 (фиг.1, 2) или наружные 19 кожуха 5 (фиг.3) действует на внутреннюю площадь кожуха 5. При этом срезаются винты 10 и/или 11, кожух 5 перемещается вниз и освобождает лепестки цанги 16, тем самым происходит отсоединение корпуса 12 от ствола 1.

Для уменьшения количества винтов 10 и/или 11 и, соответственно, снижения усилия (давления) их среза, а также исключения засорения радиальных отверстий 3 и преждевременного срабатывания разъединителя колонны в скважине в ствол 1 (фиг. 4) устанавливают скользящую втулку 20 (на поверхности или в скважине с помощью канатной техники и инструмента). При этом отсоединение разъединителя колонны обеспечивается тем, что сначала перемещают скользящую втулку 20 в стволе 1, гидравлическим путем - после установки во втулку 20 приемного клапана или механическим ударом по его торцу, после чего создают избыточное давление в колонне труб для среза винтов 10 и/или 11.

В случае необходимости, чтобы обеспечить срабатывание разъединителя колонны от гидростатического давления в скважине, изолируют (исключают) на его кожухе 5 радиальные отверстия 19, затем на поверхности в ствол 1 устанавливают скользящую втулку 20, тем самым герметично изолируют камеру 8, сохраняя в ней атмосферное давление. После перемещения скользящей втулки 20 в стволе 1 гидростатическое давление действует на кожух 5 через радиальные отверстия 3, в результате чего происходит отсоединение разъединителя колонны.

Повторное соединение разъединителя колонны для извлечения пакера обеспечивается путем создания избыточного давления в затрубном пространстве скважины (фиг.1, 2, 4) или в колонне труб (фиг.3), при этом кожух 5 перемещается вверх и стопорится фиксатором 17, заходя на лепестки цанги 16, тем самым обеспечивая сцепление его лепестков с буртом 2 ствола 1. В случае необходимости путем натяга колонны труб срывают пакер и извлекают его из скважины вместе с разъединителем колонны.

В процессе закачки рабочей среды в пласт (пласты) скважины (нагнетание холодной воды, пароциклическое воздействие, гидроразрыв пласта, обработка призабойной зоны и пр.) изменяются термобарические условия, приводящие к изменению (удлинение или укорачивание) длины колонны труб, что может привести к самопроизвольному освобождению пакера или обрыву колонны труб. С целью предупреждения этих последствий разъединитель колонны выполнен с телескопическим ходом.

Для ввода телескопического хода извлекают из скважины колонну труб с корпусом 12 после отсоединения разъединителя, затем выворачивают цангу 16 из цилиндра 14 и вместо него устанавливают направляющий башмак 23 повторного ввода (фиг.5). Снова спускают в скважину на колонне труб корпус 12, цилиндр 14 с направляющим башмаком 23 и герметично соединяют со стволом 1 над пакером, обеспечивая необходимую осевую нагрузку. Затем снимают осевую нагрузку и поднимают колонну труб с корпусом 12 до 0,5 м и проверяют герметичность соединения корпуса 12 со стволом 1 путем создания избыточного давления в трубном и/или затрубном пространстве скважины. При герметичности разъединяющего устройства скважину запускают в эксплуатацию.

Телескопический ход разъединителя колонны на удлинение труб (ход вниз) или на укорачивание труб (ход вверх) регулируется путем изменения расположения его корпуса 12 с башмаком 23 на стволе 1.

В зависимости от условий эксплуатации сверху в ствол 1 разъединителя колонны может быть установлена глухая пробка или приемный клапан для опрессовки колонны труб и/или исключения перетока флюида из пласта в скважину.

Срыв и подъем пакера из скважины также могут быть осуществлены с помощью специального инструмента извлечения. Для этого поднимают корпус 12 с башмаком 23 и повторно спускают колонну труб с инструментом извлечения для захвата штока 1 над пакером.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕДИНИТЕЛЬ ШАРИФОВА | 2003 |

|

RU2244802C1 |

| ПАКЕРНАЯ РАЗЪЕДИНЯЮЩАЯ УСТАНОВКА ШАРИФОВА ДЛЯ ЭКСПЛУАТАЦИИ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2305170C2 |

| ПАКЕРНАЯ СИСТЕМА ШАРИФОВА ДЛЯ ИЗОЛЯЦИИ НЕРАБОЧЕГО ИНТЕРВАЛА ПЕРФОРАЦИИ ИЛИ НЕГЕРМЕТИЧНОГО УЧАСТКА СТВОЛА СКВАЖИНЫ | 2009 |

|

RU2387802C1 |

| РАЗЪЕДИНЯЮЩЕЕ УСТРОЙСТВО ШАРИФОВА | 2001 |

|

RU2203386C2 |

| РАЗЪЕДИНИТЕЛЬ-СОЕДИНИТЕЛЬ ШАРИФОВА ДЛЯ ПАКЕРНОЙ УСТАНОВКИ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2289012C2 |

| ПАКЕРНАЯ СИСТЕМА ШАРИФОВА (ВАРИАНТЫ) | 2007 |

|

RU2365740C2 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР МНОГОРАЗОВОГО ДЕЙСТВИЯ | 1991 |

|

RU2018628C1 |

| ПАКЕР ОПОРНО-МЕХАНИЧЕСКИЙ ШАРИФОВА (ВАРИАНТЫ) | 2007 |

|

RU2365739C2 |

| ПАКЕР ШАРИФОВА | 2003 |

|

RU2251614C1 |

| ТЕЛЕСКОПИЧЕСКОЕ СОЕДИНЕНИЕ ШАРИФОВА ДЛЯ КОМПЕНСАЦИИ ТЕРМОБАРИЧЕСКИХ ИЗМЕНЕНИЙ ДЛИНЫ КОЛОННЫ ТРУБ В СКВАЖИНЕ | 2005 |

|

RU2295623C2 |

Изобретение относится к технике добычи углеводородов и предназначено для отсоединения и последующего соединения колонны труб с пакером, установленным в добывающие или нагнетательные скважины. Разъединитель колонны содержит ствол с буртом, радиальными отверстиями и наружными уплотнительными кольцами. На стволе снизу установлены кожух с внутренними уплотнительными кольцами и упор со срезными винтами. Кожух образует со стволом верхнюю и нижнюю камеры. Сверху размещен корпус с верхним переводником и нижним цилиндром с внутренними уплотнительными манжетами и цангой. На стволе установлен фиксатор и соответственно ему в кожухе выполнена, по меньшей мере, одна канавка. Радиальные отверстия на стволе гидравлически связывают его внутреннюю полость с верхней или нижней камерой. На кожухе также выполнены радиальные отверстия, гидравлически соединяющие соответственно верхнюю или нижнюю камеру с пространством за кожухом, и он соединен с цангой ввернутыми в нее срезными винтами. В стволе установлена скользящая втулка с наружным фиксатором и уплотнительными кольцами, герметично изолирующая его радиальные отверстия. Наружный фиксатор выполнен в виде пружинного кольца. Повышается надежность и эффективность применения. 3 з.п.ф-лы, 5 ил.

| КАТАЛОГ | |||

| Оборудование газлифтной эксплуатации нефтяных скважин | |||

| - М.: ЦИНТИХИМНЕФТЕМАШ, 1991 | |||

| ИНСТРУМЕНТ ИЗВЛЕЧЕНИЯ ПАКЕРА | 1995 |

|

RU2105127C1 |

| ИНСТРУМЕНТ ИЗВЛЕЧЕНИЯ ПАКЕРА | 1999 |

|

RU2167264C1 |

| US 4984632 А, 15.01.1991 | |||

| US 4263968 А, 28.04.1981 | |||

| US 4688634 А, 25.08.1987 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2138055C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОД РАБОЧИМ НАПРЯЖЕНИЕМ ОМИЧЕСКИХ ПРОВОДИМОСТЕЙ ИЗОЛЯЦИИ ОТДЕЛЬНЫХ ФАЗ И ВСЕЙ СЕТИ В ЭЛЕКТРОУСТАНОВКАХ НАПРЯЖЕНИЕМ ВЫШЕ 1000 В | 2001 |

|

RU2210083C2 |

Авторы

Даты

2003-04-27—Публикация

2001-02-02—Подача