Область техники, к которой относится предлагаемое изобретение

Предлагаемое изобретение относится к термохимическому реактору для охладительного и/или нагревательного аппарата, содержащему по меньшей мере один реагентный блок, обладающий способностью посредством химической реакции абсорбировать газ, поступающий из газового резервуара, и десорбировать этот газ посредством обратной химической реакции под действием нагревания, так что обеспечивается возможность возвращения газа в упомянутый газовый резервуар, при этом упомянутый реагентный блок расположен в контейнере, соединенном с газовым резервуаром посредством трубки и имеющем стенки, из которых по меньшей мере некоторые содержат диффузионные средства, выполненные с возможностью пропускания газа в одном или другом направлении между реагентным блоком и газовым резервуаром, при этом использован реагентный блок такого типа, который обладает свойством увеличивать свой размер во время абсорбирования газа и уменьшать свой размер во время десорбирования газа, при этом реагентный блок соединен с нагревательным средством.

Кроме того, предлагаемое изобретение относится к охладительному и/или нагревательному аппарату, содержащему такой термохимический реактор, а также к изотермическому устройству, снабженному, в свою очередь, упомянутым охладительным и/или нагревательным аппаратом.

В более широком смысле предлагаемое изобретение относится к области производства холода и/или тепла с использованием термохимических систем.

Предпосылки создания предлагаемого изобретения

На предшествующем уровне техники такие системы основываются на переносе тепла, генерируемого при химической реакции между газом, например аммиаком, и химически активными солями, например хлористым кальцием, которые находятся в разных резервуарах, разделенных клапаном.

Как только клапан открывается, начинается химическая реакция, в процессе которой сжиженный газ испаряется и соединяется с солями. Этот процесс испарения сжиженного газа происходит с поглощением тепла, поэтому на уровне газового резервуара можно говорить о производстве холода. Что же касается реакции между газом и солями, то она является экзотермической, т.е. на уровне солевого резервуара можно говорить о производстве тепла.

По завершении испарения сжиженного газа либо по завершении насыщения солей химическая реакция прекращается, а вместе с нею прекращается и производство холода и тепла. Эта система допускает последующую регенерацию, для чего достаточно просто подвергнуть использованные химически активные соли нагреванию, что вызовет разделение солей и газа, который возвращается в резервуар, где он первоначально находился и где он снова подвергается сжижению. После регенерации химически активных солей может быть начат новый цикл производства холода и/или тепла.

Прогрессирующее внедрение таких термохимических систем в промышленное применение требует одновременного развития подходящей аппаратуры, снабженной средствами оптимизации термохимических реакций и управления их протеканием, и разработки надежных материалов, способных выдержать высокие нагрузки, а именно высокие давления и высокие температуры.

В этом контексте много усилий прилагается к разработке термохимического реактора, т.е. узла, выполненного с возможностью удерживать химически реагирующие соли и включающего резервуар, в котором эти соли содержатся и различные вспомогательные средства, в частности, для создания раствора, в котором обеспечивается возможность абсорбирования и десорбирования максимального количества газа солевым реагентом без увлечения последнего газовым потоком, а также для обеспечения для упомянутого солевого реагента возможности изменять свой объем в резервуаре без потери свойств и без повреждения резервуара.

В настоящее время известно несколько источников информации, касающихся инноваций в данной области.

Например, патент Франции FR 2455713 относится к термохимическому реактору, который может быть образован несколькими реагирующими массами, самоподдерживающимися за счет связующего агента и заключенными в эластичный контейнер, в состав которого входят нескольких объемных элементов. Проходы между соседними объемными элементами контейнера образуют циркуляционные каналы, выполненные с возможностью пропускания газа с возможностью его циркуляции между разными реагирующими массами. В состав реактора входят также диффузионные средства, соединяющиеся с упомянутыми циркуляционными каналами и выполненные с возможностью адаптации к изменению размеров объемных элементов контейнера. Упомянутые диффузионные средства могут включать конструкционные элементы телескопического типа, т.е. выполненные с возможностью вдвигаться один в другой с обеспечением, тем самым, изменения длины соответствующего диффузионного средства.

Недостатком вышеописанного термохимического реактора является сложность конструкции и ее хрупкость.

В патенте США US 2649700 описывается термохимический реактор, содержащий несколько имеющих кольцеобразную форму элементарных реагентных блоков, заключенных в пространстве между внутренней и внешней стенками. Упомянутые элементарные реагентные блоки отделены друг от друга пористыми экранами, выполненными с возможностью распределения газового потока между нижней и верхней поверхностями элементарных реагентных блоков и входным и выходным трубопроводами. Элементарные реагентные блоки выполнены из агломерированного металла, и их размеры являются, таким образом, устойчивыми по отношению к нагрузкам, возникающим при высоких давлениях и высоких температурах.

Практика показала, что такому реактору присущи многие недостатки. В частности, количество газа, которое может быть абсорбировано, существенно ограничивается тем, что элементарные реагентные блоки выполнены из металла, что является также причиной недостаточно прочного удержания абсорбированного газа. Это вынуждает придавать газовому потоку большую скорость при его прохождении сквозь экраны, которые работают как фильтры, что заставляет усложнять конструкцию элементарных реагентных блоков и утяжелять их.

Из Европейского патента ЕР 0206875 известен реагентный блок, выполненный из смеси хлорида и вспененного производного углерода и обладающий способностью абсорбирования большого объема газа на единицу своего объема, при этом обеспечивается также решение проблемы массообмена. Однако этот твердый реагентный блок обладает малой механической прочностью и поэтому склонен к деформациям под действием градиента давлений и изменений объема, которые он претерпевает, в результате чего его способность удерживать абсорбированный газ с каждым циклом охлаждения-регенерации уменьшается. В конце концов поверхности реагентного блока, ответственные за массообмен, настолько деформируются, что полностью теряют работоспособность.

В техническом решении, предлагаемом патентом США US 2384460, химически активный материал размещен между удерживающими стенками в ограниченном объеме, и сквозь массу этого химически активного материала пропущены перфорированные газопроводные трубки, наполненные стекловатой и предназначенные для скрепления этого химически активного материала. Благодаря плотному удерживанию обеспечивается поддержание объема и формы химически активного материала неизменными не только в фазе насыщения, но также и на протяжении последовательных циклов абсорбции-десорбции.

В Европейском патенте ЕР 0692086 описывается похожий термохимический реактор, который содержит твердый реагентный блок, заключенный в контейнер между удерживающими стенками, некоторые из которых выполнены проницаемыми с точки зрения массообмена. Этот реагентный блок характеризуется тем, что он склонен к изменениям своего объема в зависимости от количества абсорбированного газа, в то время как упомянутые удерживающие стенки обеспечивают стабильность формы реагентного блока, стремящегося изменить свой объем. Таким образом, в этом источнике описывается реагентный блок, заключенный в контейнер с жестко заданными размерами, благодаря чему обеспечиваются поддержание постоянных размеров реагентного блока на протяжении циклов абсорбции-десорбции и поддержание его первоначальной механической прочности, а также предотвращается разбухание реагентного блока и его повреждение при взрыве.

Следует заметить, что заключение реагента в ограниченном пространстве, как это, в частности, имеет место в технических решениях, описанных в двух последних из рассмотренных выше источников, хотя и оправдано с точки зрения предотвращения повреждения системы, особенно для предотвращения взрыва реагентного блока, все же, препятствует оптимальному протеканию ожидаемых термохимических реакций. Действительно, создание препятствий для расширения реагента значительно уменьшает количество газа, которое может быть максимально абсорбировано и десорбировано, что сказывается на сроке службы системы.

Еще одно похожее техническое решение описывается в патенте Франции FR 2723438, в котором делается попытка решить проблему отделения твердого реагента от стенок контейнера, поскольку результатом такого отделения является падение реакционной способности из-за уменьшения коэффициента термопереноса. Для решения этой проблемы в пространство между массой реагента и стенками контейнера вводят жидкость, посредством которой обеспечивается термическое сообщение между массой реагента и стенками контейнера. Кроме того, в контейнер помещают также регулирующее средство, следящее за расходом жидкости и не допускающее поднятия уровня жидкости поверх массы реагента.

Однако этому устройству присущ тот недостаток, что оно сложно в реализации и требует дополнительных технических средств, связанных с хранением жидкости и регулированием ее уровня.

Целью предлагаемого изобретения является создание усовершенствованного термохимического реактора, в котором допускается увеличение объема реагента, но в то же время обеспечивается такое управление, при котором абсорбционные и десорбционные возможности реагента используются полностью без риска разрушения реагента из-за взрыва.

Пути достижения цели предлагаемого изобретения

Для достижения вышеуказанной цели предлагаемым изобретением предусматривается создание термохимического реактора для охладительного и/или нагревательного аппарата, который содержит по меньше один реагентный блок, способный посредством химической реакции абсорбировать газ, поступающий из газового резервуара, и десорбировать этот газ посредством обратной химической реакции под действием нагревания, так что обеспечивается возможность возвращения газа в упомянутый газовый резервуар, при этом упомянутый реагентный блок расположен в контейнере, соединенном с газовым резервуаром посредством трубки и имеющем стенки, из которых по меньшей мере некоторые содержат диффузионные средства, выполненные с возможностью придавать поступающему газу одно или другое направление, а именно к реагентному блоку или к газовому резервуару, при этом использован реагентный блок такого типа, который обладает свойством увеличивать свой продольный размер во время абсорбирования газа и уменьшать его во время десорбирования газа, при этом реагентный блок соединен с нагревательным средством, и по меньшей мере некоторые из упомянутых стенок являются подвижными, выполненными с возможностью следования за движением в продольном направлении, совершаемом материалом реагентного блока внутри контейнера во время увеличения или уменьшения его продольного размера, с обеспечением последовательных циклов изменения формы реагентного блока при его удлинении и укорочении с возвращением первоначального продольного размера.

Краткое описание предлагаемого изобретения

В одном из предпочтительных вариантов осуществления предлагаемого изобретения контейнер выполнен в форме трубы, каждый торец которой завершается закрывающим средством, выполненным в форме полусферы, а диаметр трубы таков, что обеспечена возможность введения в контейнер без зазора реагентного блока, выполненного, в свою очередь, в форме цилиндра, и размещения его между двумя образующими подвижные стенки дисками с возможностью скольжения в продольном направлении, если так произойдет, по направлению к упомянутым полусферическим закрывающим средствам контейнера при увеличении размера реагентного блока, или же, если так произойдет, - по направлению к центральному участку трубы при уменьшении размера реагентного блока.

Кроме того, одним из предпочтительных вариантов осуществления предлагаемого изобретения предусматривается, что упомянутые диффузионные средства, выполненные с возможностью придавать поступающему газу одно или другое направление между реагентным блоком и газовым резервуаром, имеют вид набора стенок, наложенных друг на друга и образующих внутри канал, при этом каждое из таких диффузионных средств выполнено из материала, пропускающего газ, при этом упомянутый набор стенок выполнен с возможностью введения его в контейнер через предусмотренные для этого отверстия в реагентном блоке и упомянутых подвижных стенках, при этом упомянутый набор стенок на уровне одного из своих концов сообщается с трубкой, посредством которой осуществляется соединение контейнера и газового резервуара.

В одном из вариантов осуществления предлагаемого изобретения термохимический реактор снабжен нагревательным средством, выполненным в виде набора нагревательных манжет или лент, расположенных снаружи контейнера, в котором размещен реагентный блок.

Кроме того, данная заявка относится также к охладительному и/или нагревательному аппарату, включающему термохимический реактор по предлагаемому изобретению, соединенный с резервуаром со сжиженным газом посредством трубки, снабженной вентилем, а также к изотермическому устройству, снабженному таким охладительным и/или нагревательным аппаратом.

Предлагаемое изобретение имеет также другие признаки, которые станут ясны из последующего подробного описания и которые должны рассматриваться отдельно либо во всех возможных их комбинациях.

Последующее подробное описание будет проводиться со ссылками на прилагаемые чертежи в отношении иллюстративных примеров осуществления предлагаемого изобретения, которые не являются ограничивающими в отношении его объема, а служат только в помощь лучшему пониманию сути предлагаемого изобретения.

Краткое описание прилагаемых чертежей

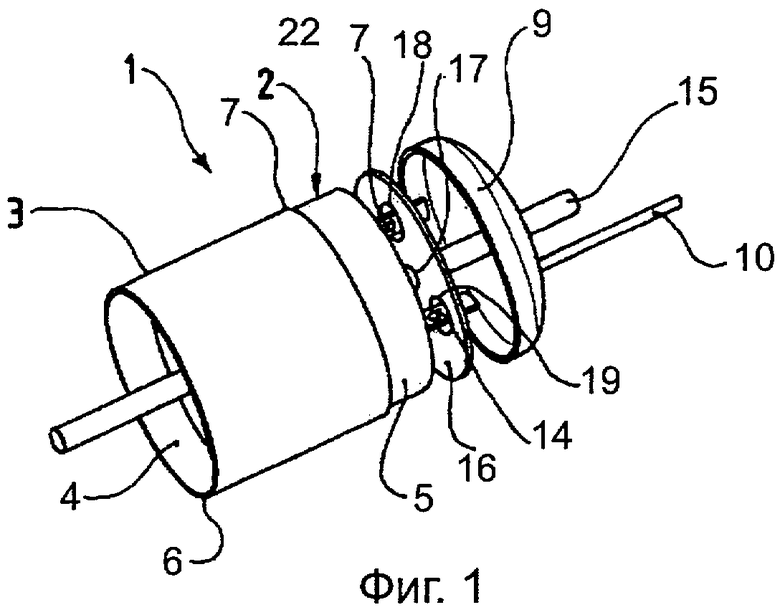

На фиг.1 в аксонометрии с разнесением деталей схематично показан термохимический реактор по одному из вариантов осуществления предлагаемого изобретения.

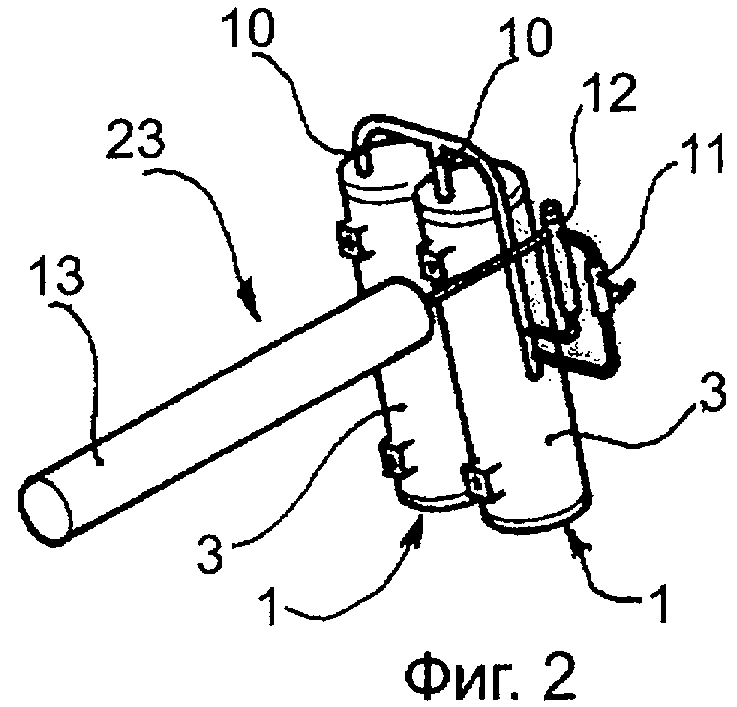

На фиг.2 в аксонометрии схематично показан охладительный и/или нагревательный аппарат по предлагаемому изобретению.

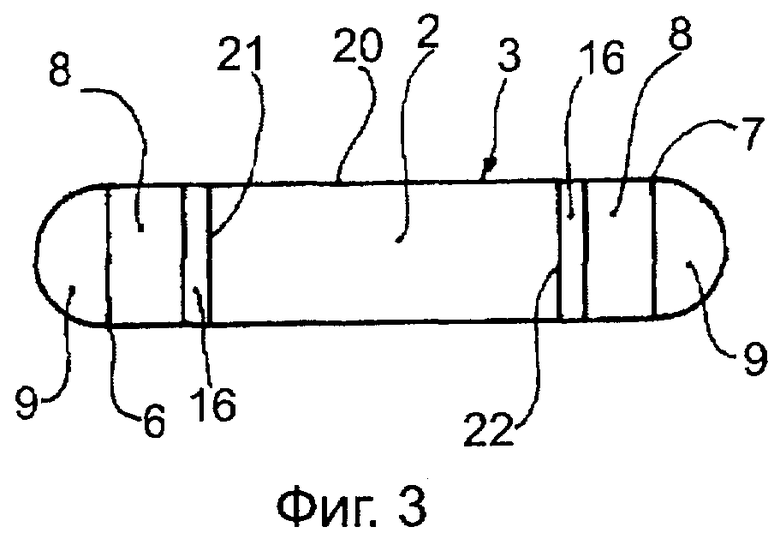

На фиг.3 термохимический реактор по предлагаемому изобретению схематично показан в продольном разрезе до абсорбирования газа.

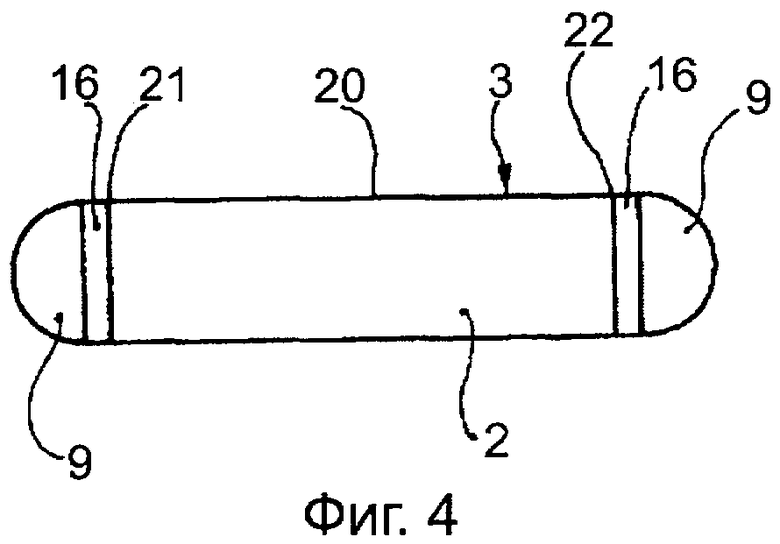

На фиг.4 термохимический реактор по предлагаемому изобретению схематично показан в продольном разрезе после абсорбирования газа.

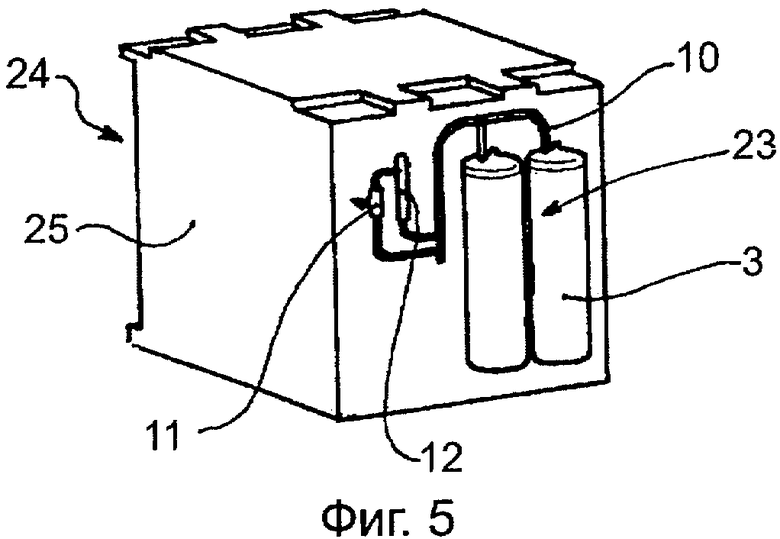

На фиг.5 схематично показано в аксонометрии устройство, снабженное охладительным и/или нагревательным аппаратом, проиллюстрированным на фиг.2.

Подробное описание предлагаемого изобретения

Как можно видеть на фиг.1, в состав термохимического реактора 1 по одному из вариантов осуществления предлагаемого изобретения входят следующие компоненты: твердотельный реагентный блок 2, выполненный по меньшей мере из четырех цилиндрических брикетов, которые введены в контейнер 3, выполненный предпочтительно из нержавеющей стали в форме цилиндрической трубы, диаметр которой выбран таким, что после сборки обеспечивается плотный контакт между внутренней поверхностью 4 контейнера 3 и внешней поверхностью 5 реагентного блока 2. Кроме того, как можно видеть на фиг.3, реагентный блок 2 внутри трубы, составляющей основную часть контейнера 3, отцентрован, и между его торцами и торцами 6, 7 упомянутой трубы обеспечено свободное пространство 8.

Оба упомянутых торца 6, 7 трубы, составляющей основную часть контейнера 3, прикрыт закрывающими средствами 9, выполненными в форме полусфер (на фиг.1 схематично показана только одно закрывающее средство 9) и прикрепленными к трубе с помощью сварки на стадии изготовления реактора 1.

Контейнер 3 с помощью соединительной трубки 10, снабженной вентилем 11 и обратным и/или невозвратным клапаном 12, соединен с газовым резервуаром 13 (см. фиг.2), выполненным с возможностью удержания находящегося под давлением газа, например аммиака.

В предпочтительных вариантах осуществления предлагаемого изобретения реагентный блок 2, используемый в термохимическом реакторе 1, основывается на взаимодействии двух компонентов, а именно разрыхленный натуральный графит, который во время протекания химических реакций остается инертным, и химически активная соль, например соль щелочного, щелочно-земельного или другого металла. Может быть показано, что такая структура, содержащая разрыхленный натуральный графит, обеспечивает улучшенные характеристики в этой технологии.

В иллюстративном примере осуществления предлагаемого изобретения, проиллюстрированном на фиг.1, в реагентном блоке 2 выполнено три отверстия (не показаны), одно из которых выполнено по центру, а два других - по бокам от него, которые предназначены для пропускания сквозь них диффузионных средств 14, посредством которых обеспечивается придание поступающему газу того или иного направления между реагентным блоком 2 и газовым резервуаром 13, и гильзы 15, предназначенной для размещения в ней нагревательного средства, например терморезистора.

Должно быть понятно, что такое техническое решение не является единственно возможным, и в другом варианте осуществления предлагаемого изобретения термохимический реактор может быть снабжен нагревательным средством, представляющим собой не терморезистор, установленный в реагентном блоке 2, а набор нагревательных манжет или лент, расположенных снаружи контейнера 2.

Гильза 15 для терморезистора выполнена на основе трубки из нержавеющей стали, которая пронизывает контейнер 3, и у обоих его концов прикреплена к закрывающим средствам 9, выполненным в форме полусфер, в то время как диффузионные средства 14 выполнены в виде набора проницаемых стенок, что составляет еще один отличительный признак предлагаемого изобретения.

Упомянутые диффузионные средства 14 выполнены в виде набора стенок, наложенных друг на друга и образующих внутри канал, при этом каждая стенка выполнена из материала, пропускающего газ, причем упомянутый набор стенок выполнен с возможностью введения его в контейнер 3 через предусмотренные для этого отверстия в реагентном блоке 2. Одним своим концом упомянутый набор стенок сообщается с соединительной трубкой 10, через посредство которой обеспечено соединение контейнера 3 с газовым резервуаром 13 с возможностью прохождения через нее газа в том и другом направлениях между этими двумя компонентами.

Конструктивный узел, образующий диффузионные средства 14, имеет внутреннюю стенку, образованную полым брусом треугольного сечения, полученным перегибанием в двух местах перфорированного листа, например, типа R2T4, а также промежуточную стенку, выполненную из металлической переплетенной структуры из нержавеющей стали с размерами ячеек 10-100 микрон, которой обмотан упомянутый перегнутый в двух местах перфорированный лист. Наконец, этот конструктивный узел имеет внешнюю стенку, образованную пористой трубкой из тянутого металла, при этом размер пор предпочтительно находится в диапазоне 100-800 микрон.

Кроме того, длина упомянутого набора стенок, образующего диффузионные средства 14, практически равна длине трубы, образующей контейнер 3, так что оба конца каждого из диффузионных средств 14 контактируют с внутренней поверхностью полусферических закрывающих средств 9.

Как известно, диффузионные средства 14 имеют важное значение для протекания термохимических реакций и их воспроизводимости во времени. Конструкция диффузионных средств 14, которая им придана в предлагаемом изобретении, в этом отношении имеет много преимуществ. А именно, перфорированный лист (внутренняя стенка) предохраняет диффузионные отверстия, имеющиеся в реагентном узле 2, от забивания, в то время как металлическая переплетенная структура из нержавеющей стали (промежуточная стенка) используется в качестве фильтра, выполненного с возможностью удержания в реагентном узле 2 зерен солей, которые могли бы быть всосаны в систему циркуляции при открывании вентиля 11. Кроме того, трубка из тянутого металла (внешняя стенка) не пропускает напряжения, возникающие при увеличении продольного размера реагентного узла 2, через металлическую переплетенную структуру из нержавеющей стали (промежуточную стенку), через отверстия в перфорированном листе (во внешней стенке).

При такой конструкции термохимического реактора 1 материал реагентного блока 2 по поперечному сечению заключен между внутренней поверхностью 4 контейнера 3, стенкой гильзы 15 и внешними стенками диффузионных средств 14.

Согласно предлагаемому изобретению по концам реагентного блока 2 расположены два диска 16, в которых выполнены отверстия 17, 18, 19, предназначенные для пропускания сквозь них гильзы 15 и диффузионных средств 14 соответственно, при этом упомянутые отверстия 17, 18, 19 расположены напротив отверстий каналов, выполненных для тех же целей в материале реагентного блока 2.

В термохимическом реакторе 1 по предлагаемому изобретению упомянутые диски 16 с обеспечением преимущества образуют подвижные стенки, выполненные с возможностью скользящего перемещения вдоль продольной оси реагентного блока 2, следуя за перемещением концов реагентного блока 2 по направлению к закрывающим средствам 9 в свободном пространстве 8 при увеличении продольного размера реагентного блока 2 во время производства холода или по направлению к центральному участку 20 контейнера 3 при сжатии реагентного блока 2 во время его регенерации.

В одном из предпочтительных вариантов осуществления предлагаемого изобретения упомянутые диски 16 приложены к нижней поверхности 21 и верхней поверхности 22 реагентного блока 2, с которыми они выполнены за одно целое с помощью подходящих средств, обеспечивающих такое выполнение.

Обычно при открывании вентиля 11 газ, находящийся в газовом резервуаре 13 под давлением в сжиженном состоянии, испаряется и диффундирует сквозь диффузионные средства 14 в направлении солей реагентного блока 2, который, в соответствии с предлагаемым изобретением, абсорбирует газ, насколько позволяют возможности, с увеличением своего продольного размера (см. фиг.3 и фиг.4). Испарение газа из жидкого состояния приводит к производству холода в газовом резервуаре 13, в то время как экзотермическая реакция между газом и солями одновременно сопровождается выделением тепла в контейнере 3. Когда соли реагентного блока 2 будут полностью насыщены, для подогрева реагентного блока, чтобы вызвать десорбцию газа, подают питание на терморезистор, в результате чего газ через обратный и/или невозвратный клапан 12 начинает течь обратно в газовый резервуар 13, где он снова переходит в жидкое состояние, при этом продольный размер реагентного блока 2 уменьшается до первоначальной величины.

Обеспечение для реагентного блока 2 возможности «дышать» с увеличением и уменьшением его продольного размера и связанным с этим перемещением его материала в свободном пространстве 8 дает то преимущество, что этим решается проблема повреждения реактора, как это имеет место в отношении известных реакторов этого типа, отчасти за счет того, что удается избежать воздействия на диффузионные средства 14 больших давлений, которым они подвергаются в известных реакторах, где они работают на сдерживание.

Еще один признак предлагаемого изобретения состоит в том, что диски 16 имеют диаметр, практически равный внутреннему диаметру трубы, составляющей основную часть контейнера 3, и поэтому каждый из них может упираться во внутреннюю стенку этой трубы на уровне закрывающих средств 9 по причине сужения ее диаметра в этих местах, что осуществлено с целью остановки перемещения материала реагентного блока 2 во время увеличения его продольного размера для предотвращения его контакта с внутренней поверхностью закрывающих средств 9.

Таким образом, наличие дисков 16 успешно предотвращает забивание концов диффузионных средств 14 во время увеличения продольного размера реагентного блока 2.

Кроме того, предлагаемое изобретение относится к охладительному и/или нагревательному аппарату 23, один из вариантов осуществления которого проиллюстрирован на фиг.2. Аппарат 23 включает два термохимических реактора 1, имеющих признаки, описанные выше, при этом каждый из них подсоединен к газовому резервуару 13 посредством соединительной трубки 10, снабженной вентилем 11 и обратным и/или невозвратным клапаном 12.

На фиг.5 описанный выше охладительный и/или нагревательный аппарат 23 показан присоединенным к изотермическому устройству 24, имеющему коробку 25, которая предназначена для хранения продуктов, температура которых должна поддерживаться на низком уровне, и внутри которой установлен газовый резервуар 13, производящий холод.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ СИСТЕМА | 2008 |

|

RU2476953C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| Снижение сил расширения, создаваемых материалами для хранения аммиака | 2016 |

|

RU2721007C2 |

| ТЕПЛОВОЙ КОЛЛЕКТОР СОЛНЕЧНОЙ ЭНЕРГИИ ДЛЯ ВЫРАБОТКИ ТЕПЛА И/ИЛИ ОХЛАЖДЕНИЯ | 2008 |

|

RU2479801C2 |

| СИСТЕМА И СПОСОБ ТЕРМОРЕГУЛИРОВАНИЯ ЭЛЕКТРОННОГО ДИСПЛЕЯ | 2008 |

|

RU2493575C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ОТХОДОВ | 2000 |

|

RU2244214C2 |

| СПОСОБ ЭКОЛОГИЧЕСКОГО МОНИТОРИНГА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2146811C1 |

| ВСАСЫВАЮЩАЯ НАСАДКА ДЛЯ ЭЛЕКТРОННОЙ СИГАРЕТЫ И ЭЛЕКТРОННАЯ СИГАРЕТА, В КОТОРОЙ ИСПОЛЬЗУЕТСЯ ТАКАЯ НАСАДКА | 2012 |

|

RU2602964C2 |

| СИНТЕЗ ГИДРИДА КАЛЬЦИЯ В ПРОЦЕССЕ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ГИДРОКСИДА КАЛЬЦИЯ | 2003 |

|

RU2333294C2 |

| ХИМИЧЕСКИЙ ТЕПЛОВОЙ НАСОС, РАБОТАЮЩИЙ С ГИБРИДНЫМ ВЕЩЕСТВОМ | 2007 |

|

RU2433360C2 |

Термохимический реактор для охладительного и/или нагревательного аппарата включает реагентный блок, обладающий способностью посредством химической реакции абсорбировать газ, поступающий из газового резервуара, и десорбировать этот газ посредством обратной химической реакции под действием нагревания с обеспечением возможности возвращения газа в газовый резервуар. Реагентный блок расположен в контейнере, соединенном с газовым резервуаром посредством соединительной трубки и имеющем стенки, из которых по меньшей мере некоторые содержат диффузионные средства, выполненные с возможностью пропускания газа в одном или другом направлении между реагентным блоком и газовым резервуаром. Реагентный блок выполнен с возможностью увеличивать свой размер во время абсорбирования газа и уменьшать его во время десорбирования газа и соединен с нагревательным средством. Некоторые из упомянутых стенок являются подвижными и имеют форму дисков, выполненных с возможностью следовать за продольными перемещениями реагентного блока во время изменения его размера внутри контейнера, который выполнен в виде трубы, каждый торец которой снабжен закрывающим средством, по меньшей мере, одно из которых выполнено в форме полусферы. Диаметр упомянутой трубы обеспечивает возможность введения в контейнер без зазора реагентного блока. Реагентный блок выполнен в форме цилиндра и размещен между двумя дисками, выполненными с возможностью скольжения в продольном направлении с обеспечением последовательных явлений деформирования реагентного блока при увеличении его размера и восстановления первоначальной формы при уменьшении его размера. Использование изобретения позволит увеличить объем реагента и обеспечить использование реагента без риска его разрушения из-за взрыва. 3 н. и 8 з.п. ф-лы, 5 ил.

1. Термохимический реактор (1) для охладительного и/или нагревательного аппарата (23), включающий по меньшей мере один реагентный блок (2), обладающий способностью посредством химической реакции абсорбировать газ, поступающий из газового резервуара (13), и десорбировать этот газ посредством обратной химической реакции под действием нагревания с обеспечением возможности возвращения газа в газовый резервуар (13), при этом реагентный блок (2) расположен в контейнере (3), соединенном с газовым резервуаром (13) посредством соединительной трубки (10) и имеющем стенки, из которых по меньшей мере некоторые содержат диффузионные средства (14), выполненные с возможностью пропускания газа в одном или другом направлении между реагентным блоком (2) и газовым резервуаром (13), при этом реагентный блок (2) выполнен с возможностью увеличивать свой размер во время абсорбирования газа и уменьшать свой размер во время десорбирования газа и соединен с нагревательным средством, при этом по меньшей мере некоторые из упомянутых стенок являются подвижными и имеют форму дисков, выполненных с возможностью следовать за продольными перемещениями реагентного блока (2) во время увеличения или уменьшения его размера внутри контейнера (3), который выполнен в виде трубы, каждый торец которой снабжен закрывающим средством (9), по меньшей мере одно из которых выполнено в форме полусферы, а диаметр упомянутой трубы таков, что обеспечена возможность введения в контейнер (3) без зазора реагентного блока (2), при этом реагентный блок (2) выполнен в форме цилиндра и размещен между двумя дисками (16), выполненными с возможностью скольжения в продольном направлении с обеспечением последовательных явлений деформирования реагентного блока (2) при увеличении его размера и восстановления первоначальной формы при уменьшении его размера.

2. Реактор (1) по п.1, в котором диски (16) имеют диаметр, практически равный внутреннему диаметру трубы контейнера (3), вследствие чего для каждого из них обеспечена возможность упора во внутреннюю стенку одного из закрывающих средств (9) с целью остановки перемещения реагентного блока (2) во время увеличения его размера и предотвращения его контакта с внутренней поверхностью каждого из закрывающих средств (9).

3. Реактор (1) по п.1, в котором диффузионные средства (14), пропускающие газ в одном или другом направлении между реагентным блоком (2) и газовым резервуаром (13), выполнены в виде набора стенок, наложенных друг на друга и образующих внутри канал, причем каждая из этих стенок выполнена из материала, проницаемого для газа, при этом упомянутый набор стенок выполнен с возможностью введения его в контейнер (3) через предусмотренные для этого отверстия в реагентном блоке (2) и упомянутых подвижных стенках, и на уровне одного из своих концов сообщен с соединительной трубкой (10), соединяющей контейнер (3) и газовый резервуар (13).

4. Реактор (1) по п.1, в котором упомянутый набор стенок образован внутренней стенкой, выполненной в виде полого бруса треугольного сечения, полученного перегибанием в двух местах перфорированного листа, промежуточной стенкой, выполненной из металлической переплетенной структуры из нержавеющей стали, которой обмотана упомянутая внутренняя стенка, и внешней стенкой, выполненной в виде трубки из пористого металла.

5. Реактор (1) по п.4, в котором использован перфорированный лист типа R2T4.

6. Реактор (1) по п.5, в котором упомянутая металлическая переплетенная структура из нержавеющей стали выполнена с ячейками с размерами 10-100 мкм.

7. Реактор (1) по п.6, в котором размеры пор в упомянутом пористом металле составляют 100-800 мкм.

8. Реактор (1) по п.4, в котором длина упомянутого набора стенок практически равна длине трубы, образующей контейнер (3), при этом его концы приведены в контакт с соответствующими внутренними поверхностями закрывающих средств (9).

9. Реактор (1) по п.1, в котором нагревательные средства выполнены в виде набора нагревательных манжет или лент, расположенных снаружи контейнера (3).

10. Охладительный и/или нагревательный аппарат (23), содержащий термохимический реактор (1) по любому из пп.1-9, соединенный с газовым резервуаром (13) посредством соединительной трубки (10), снабженной вентилем (11).

11. Изотермическое устройство (24), снабженное охладительным и/или нагревательным аппаратом (23) по п.10.

| FR 2843705 A1, 27.02.2004 | |||

| ОДНОФАЗНЫЙ ВЫПРЯМИТЕЛЬ НАПРЯЖЕНИЯ | 2019 |

|

RU2723438C1 |

| US 4801308 A, 31.01.1989 | |||

| Генератор-адсорбер адсорбционного холодильника периодического действия | 1989 |

|

SU1719818A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2010-05-20—Публикация

2005-08-31—Подача