ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к применению плазмы для осаждения пленок и, более конкретно, относится к новой методике и системе для усиленного плазмой химического осаждения из газовой фазы (Plasma Enhanced Chemical Vapor Deposition, PECVD), при помощи которой может быть произведена обработка выборочных поверхностей трубчатых основ (субстратов, подложек), включающая осаждение тонких пленок целевого вещества с применением простой и понятной системы настоящего изобретения, в которой один из электродов, применяемых в плазменной системе, образован той же основой или заготовкой (обрабатываемой деталью), что исключает необходимость применения крупногабаритных плазменных реакторов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Усиленное плазмой химическое осаждение из газовой фазы (Plasma Enhanced Chemical Vapor Deposition, PECVD) представляет собой способ, основанный на применении ионизованного газа, обычно называемого плазмой. Плазма представляет собой любой газ, в котором значительная доля атомов или молекул находится в ионизованном состоянии. Плазма представляет собой состояние вещества, отличающееся от обычных газов, и обладает уникальными свойствами. Термин "ионизованный" означает присутствие одного или более свободных электронов, которые не связаны с атомом или молекулой. Благодаря свободным электрическим зарядам плазма представляет собой электропроводящую субстанцию, которая эффективно реагирует на электрическое, магнитное и электромагнитное поле.

Нагревание и ионизация газа, отрыв электронов от атомов и, таким образом, создание более свободного передвижения положительных и отрицательных зарядов позволяет получать различные типы плазмы. Свойства плазмы позволяют осуществлять способ осаждения тонких пленок из газообразного состояния (пара) на основу (субстрат или подложку), находящуюся в твердом состоянии, например, заготовку, то есть PECVD способ. Плазменное осаждение обычно выполняют, генерируя плазму при помощи радиочастотного (РЧ, англ. аббревиатура - RF от "radio frequency") разряда, разряда, создаваемого переменным током (АС, от "alternating current"), или разряда, создаваемого постоянным током (DC от "direct current") между двумя электродами, при условии, что пространство между электродами заполнено реагирующими газами. Реагирующие газы воздействуют на основу, вызывая осаждение пленки, которая закрепляется на основе при помощи химических связей или интегрируется с поверхностью основы. Как правило, плазма имеет больший положительный заряд, чем любой контактирующий с ней объект; в противном случае электроны плазмы начинают интенсивно перетекать из плазмы в этот объект. Разность потенциалов (напряжение) между плазмой и контактирующими с ней объектами, как правило, понижается в пределах тонкого слоя (токовой) оболочки плазмы. На ионизованные атомы или молекулы, диффундирующие к границе токовой оболочки, воздействуют электростатические силы, ускоряющие движение частиц к ближайшей поверхности. Таким образом, все поверхности, на которые воздействует плазма, подвергаются бомбардировке высокоэнергетическими ионами.

В данной области техники известны несколько типов плазменных реакторов, каждый из которых, в целом, включает крупногабаритную герметичную вакуумную камеру, в которой установлены два электрода. Электроды соответственно присоединены к противоположно заряженным электрическим полюсам при помощи соответствующих средств, подводимых снаружи герметичной вакуумной камеры. Работа реактора может основываться на разряде постоянного тока, который может быть создан между двумя проводящими электродами и может служить для осаждения проводящих материалов. Также под действием переменного тока или радиочастотного сигнала (РЧ) может быть произведен емкостной разряд между электродом и проводящими стенками камеры реактора или между двумя цилиндрическими проводящими электродами, расположенными друг против друга. Тип реактора зависит от типа заготовок, подвергаемых обработке.

В камере имеются несколько каналов для введения технологических газов и материалов предшественников, необходимых для проведения химической реакции под действием либо электромагнитного, либо электрического, либо радиочастотного поля. Генерация плазмы происходит внутри вакуумной камеры, и внутри этой вакуумной камеры находится основа, на которую воздействует плазма и на которую осаждается вещество в виде требуемого пленочного покрытия или защитного покрытия. Вакуумные камеры могут иметь как значительные, так и небольшие размеры, в зависимости от устанавливаемых в объеме камеры деталей, но обычно применяют крупногабаритные камеры, имеющие достаточный объем для введения в них деталей любого типа. В любом случае деталь, находящаяся внутри камеры, подвергается воздействию плазмы, и осаждение производится на все открытые поверхности заготовки.

Частым затруднением является невозможность обработки некоторых крупногабаритных деталей из-за отсутствия подходящих плазменных реакторов, а конструирование и изготовление специального реактора для заготовки определенного типа может быть экономически невыгодным. Другая сложность состоит в том, что плазма вызывает осаждение пленки на всех поверхностях заготовки, находящейся в вакуумной камере, но в некоторых случаях требуется произвести осаждение только на некоторых участках или поверхностях основы. В некоторых случаях осаждение требуется произвести только на определенных поверхностях детали, например, на внутренней поверхности трубы или трубопровода. При помещении в вакуумную камеру трубы, пленка будет осаждена на всей поверхности трубы, хотя на внешней поверхности трубы осаждение может и не требоваться. Обычно требуется обработка внутренней поверхности трубы. Характерным примером является повторное использование бывших в употреблении труб или защита новых труб, применяемых в любой отрасли промышленности, и, в частности, в нефтедобывающей промышленности. Учитывая размер таких труб, понятно, что не каждая плазменная камера подходит для обработки таких изделий.

Вышеуказанные соображения позволяют заключить, что имеется необходимость в разработке новой методики и системы для проведения PECVD на деталях трубчатой формы, имеющих как большие, так и небольшие размеры, а также для осуществления осаждения только на выборочных участках детали, подвергаемой обработке, при исключении необходимости применения крупногабаритных систем и стационарных установок.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, задача изобретения состоит в создании нового оборудования или системы, имеющей простую конструкцию, простой в управлении и экономически подходящей для плазменного осаждения на основы (субстраты, подложки) и заготовки, имеющие большие габариты и/или требующие выборочного осаждения.

Другая задача настоящего изобретения состоит в создании новой системы и методики для специализированной обработки, например, если необходимо осаждение только на выборочных поверхностях детали, например, только на внутренней поверхности трубы или трубопровода, для повторного использования и/или защиты трубы или трубопровода, что бывает необходимо в некоторых отраслях промышленности, например, в нефтедобывающей промышленности.

Другая задача настоящего изобретения состоит в создании новой системы и технологии для обработки целевых поверхностей трубчатых деталей, например, труб, трубных (трубчатых) изделий, трубопроводов, цилиндрических емкостей, барабанов, контейнеров, резервуаров и подобных им изделий, имеющих по меньшей мере один открытый конец, которая исключает необходимость применения крупногабаритных камер и стационарных установок.

Другая задача настоящего изобретения состоит в создании новой системы и технологии для обработки больших трубных изделий, например, трубопроводов, труб и корпусов (кожухов), применяемых в нефтедобывающей промышленности, и при этом система имеет небольшие размеры и может быть переносной (портативной).

Другая задача настоящего изобретения состоит в создании системы и методики для усиленного плазмой химического осаждения из газовой фазы (PECVD), при помощи которой может быть произведена обработка выборочных поверхностей трубчатых основ для осаждения тонких пленок целевого вещества, и при этом вакуумная камера и один из электродов, применяемых в плазменной системе, образованы основой или заготовкой, что исключает необходимость применения крупногабаритных плазменных реакторов.

Другая задача настоящего изобретения состоит в создании плазменной системы для проведения усиленного плазмой химического осаждения из газовой фазы, где система включает:

- вакуумную камеру,

- по меньшей мере два электрода,

- основу или заготовку,

- подвергаемое ионизации вещество, которое осаждается на по меньшей мере одну целевую поверхность основы,

при этом основа включает трубчатую заготовку, имеющую два конца, где по меньшей мере один из двух концов представляет собой открытый конец, который закрывают съемным концевым колпаком таким образом, что вакуумная камера ограничивается заготовкой и указанным колпаком, и при этом заготовка представляет собой один из электродов, а другой электрод вводят через концевой колпак в заготовку, и при этом по меньшей мере одна целевая поверхность основы представляет собой внутреннюю поверхность трубчатой заготовки.

Эти и другие задачи, особенности и преимущества настоящего изобретения более подробно рассмотрены в последующем описании, сопровождаемом прилагаемыми графическими материалами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Пример осуществления настоящего изобретения представлен на следующих графических материалах, в которых:

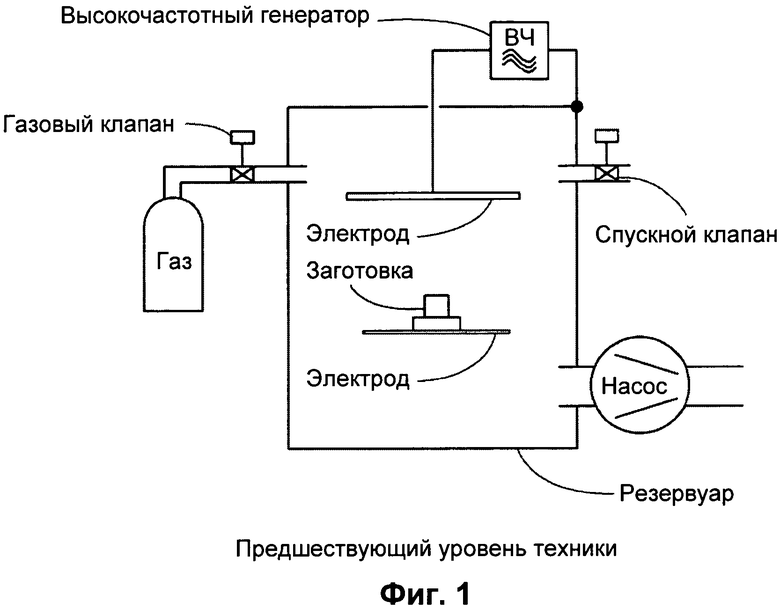

На Фиг.1 схематически представлена плазменная система предшествующего уровня техники;

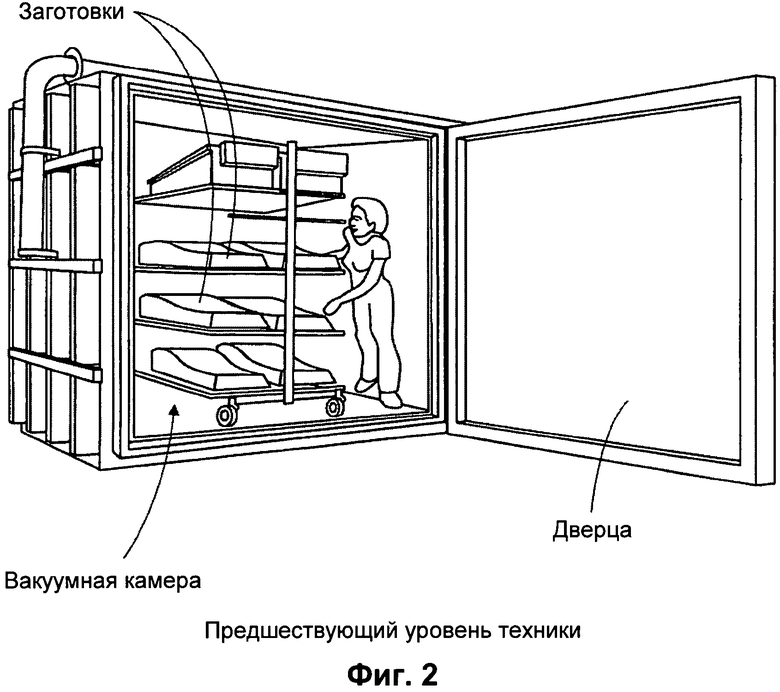

На Фиг.2 представлен перспективный вид плазменного реактора и вакуумной камеры предшествующего уровня техники, предназначенной для обработки крупных заготовок;

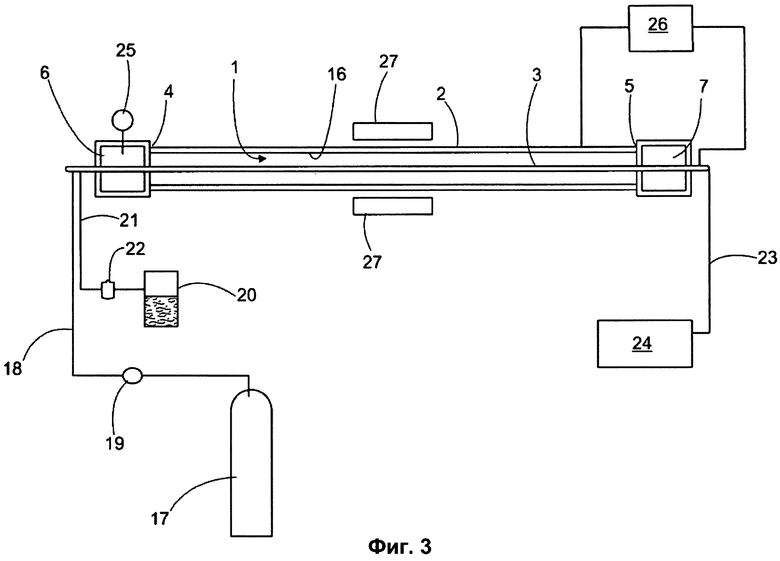

На Фиг.3 схематически представлен вид плазменной системы согласно предпочтительному примеру осуществления изобретения;

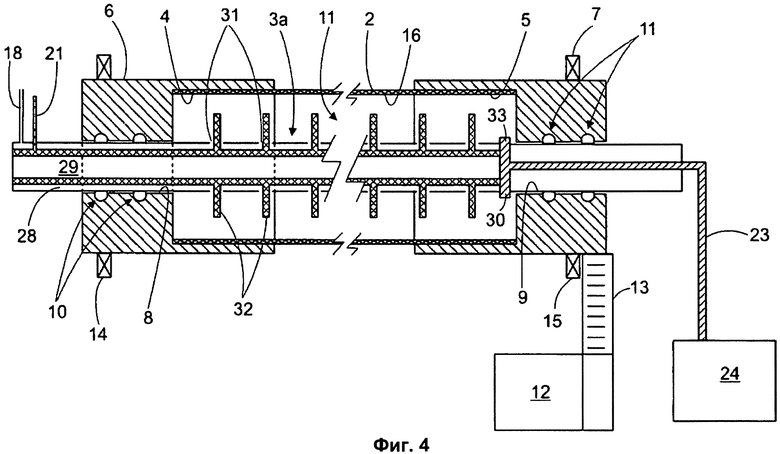

На Фиг.4 представлен вид в разрезе плазменной системы, изображенной на Фиг.3;

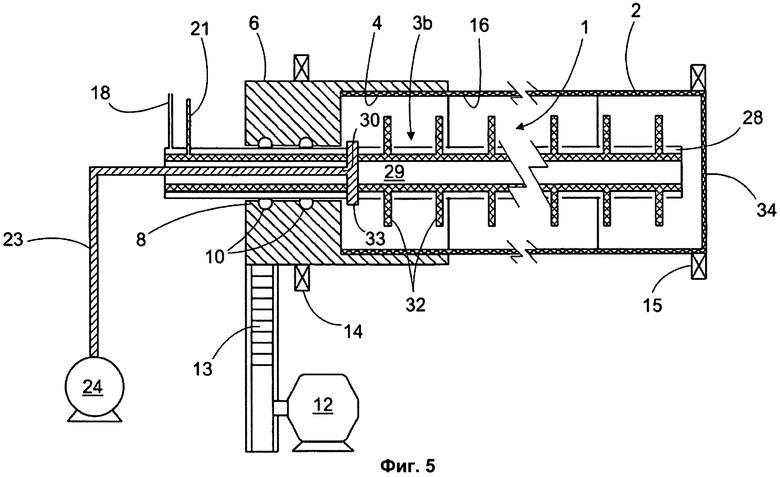

На Фиг.5 представлен вид в разрезе плазменной системы согласно другому примеру осуществления изобретения;

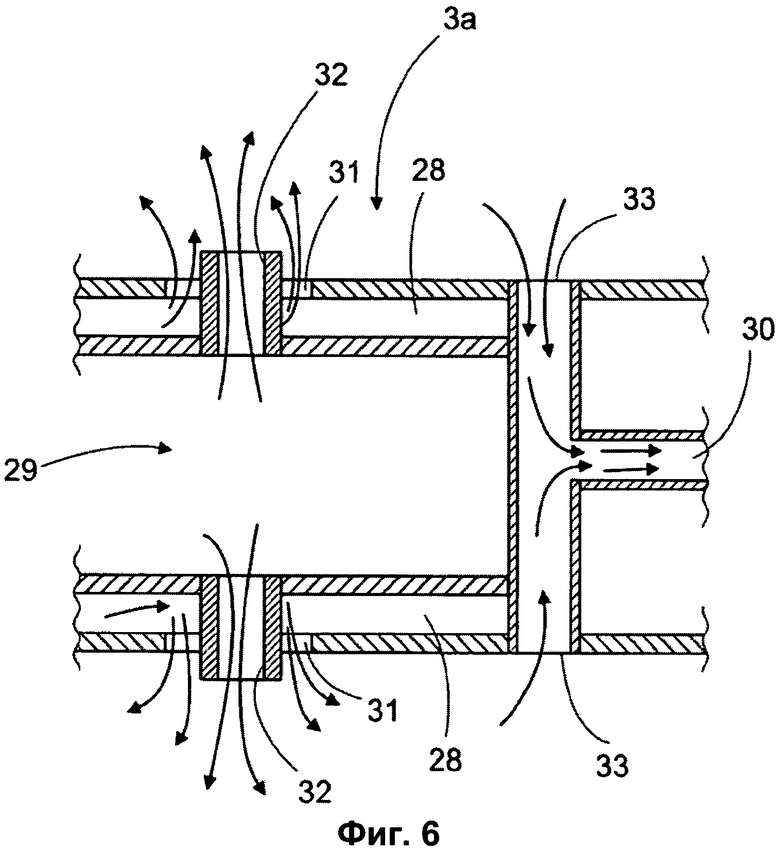

На Фиг.6 представлен вид в разрезе центрального электрода, на котором более ясно показаны трубопроводы для газа и предшественника, снабженные диффузионными соплами, а также вакуумный трубопровод, включающий всасывающие отверстия, открывающиеся в вакуумную камеру, согласно примеру осуществления, изображенному на Фиг.4,

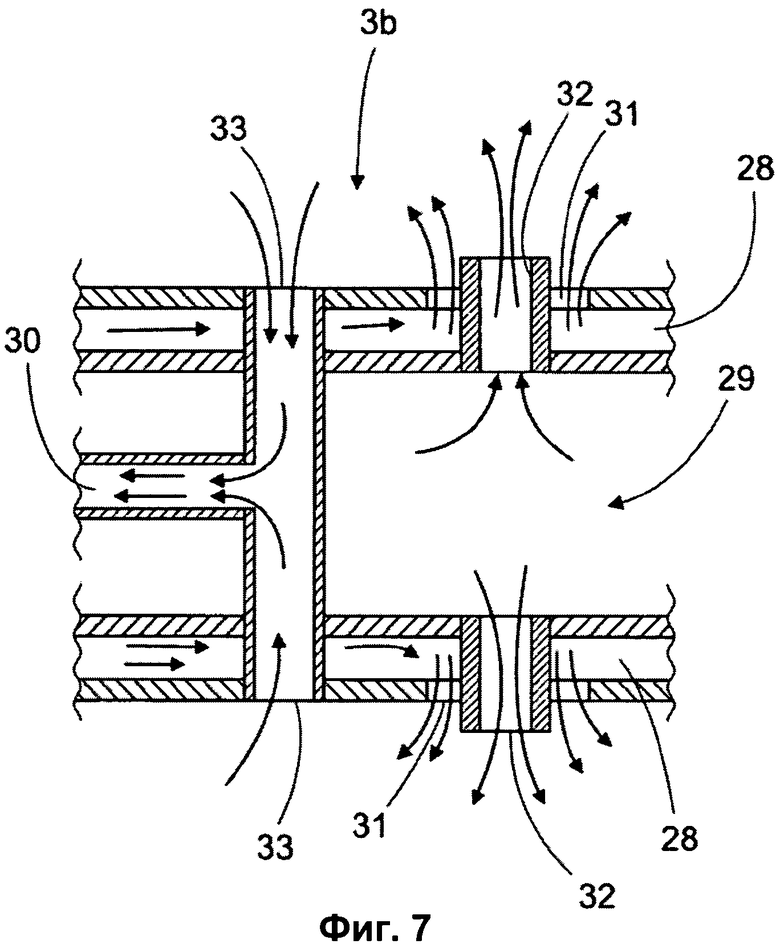

На Фиг.7 представлен вид в разрезе центрального электрода, на котором более ясно показаны трубопроводы для газа и предшественника, снабженные диффузионными соплами, а также вакуумный трубопровод, включающий всасывающие отверстия, открывающиеся в вакуумную камеру, согласно примеру осуществления, изображенному на Фиг.5.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Перейдя к рассмотрению графических материалов сначала можно упомянуть некоторые системы предшествующего уровня техники, показанные на Фиг.1 и 2. Одна из хорошо известных плазменных систем для проведения усиленного плазмой химического осаждения из газовой фазы (PECVD) схематически представлена на Фиг.1. В основном система состоит из вакуумной камеры, ограниченной подходящим контейнером или резервуаром, в который помещают основу или заготовку, подвергаемую плазменной обработке. В камере установлены два электрода, с помощью которых производят генерацию поля, способствующего реакции технологических газов, ввод которых в камеру регулируется, например, вентилями для газа. В камере при помощи насоса создают вакуум, необходимый для протекания упомянутой реакции, лежащей в основе способа. Заготовку нагревают, вводят газы, и устанавливают поле, генерирующее плазменную область. При этом заготовка оказывается в условиях, необходимых для обработки. Чтобы начать плазменную обработку основы или заготовки, уже находящейся в камере, атмосферу в камере откачивают при помощи насоса. Затем в камеру вводят технологический газ или газы и включают зажигание, создавая поле. Иногда выполняют нагревание резервуара при помощи периферических нагревательных элементов, не представленных на схеме. В течение определенного периода времени материал предшественника осаждается из плазмы на заготовку, и, по прохождении этого времени согласно заданной программе обработки, вакуум из камеры спускают, и обработанную заготовку извлекают.

Вышеуказанная схема в основном имеется в плазменных системах всех типов, которые различаются, в зависимости от формы, размера и других параметров основы. Например, резервуар, изображенный на Фиг.1, может содержать роторный барабан (не показан), который может вмещать обрабатываемые основы или детали в виде объемных материалов. При вращении барабана образцы транспортируют вовнутрь барабана, и на них происходит равномерное и полное осаждение пленки. В системах других типов конструкция электрода, установленного в камере, позволяет регулировать его форму в соответствии с формой основы, и в системах других типов (не показаны), в которых производят обработку фольги или листового материала, камера может включать пару параллельно расположенных электродов, направленных к фольге, которая может быть закреплена на намоточном механизме, и при этом все устройства находятся в вакуумной камере. Система другого типа может включать большой резервуар, например, показанный на Фиг.2, снабженный дверцей, которая перекрывает доступ для персонала, и во внутреннее пространство резервуара помещают множество поддонов, на которых располагают несколько основ или заготовок.

Во всех случаях система включает контейнер или резервуар, ограничивающий вакуумную камеру, форма и размер которой зависит от формы и размера заготовки (заготовок). Это может сильно увеличивать габариты систем, как показано на Фиг.2, для которых может потребоваться конструирование стационарных установок и зданий. Например, при обработке основ, подобных трубам, применяемым в нефтеперерабатывающей промышленности, корпусов, барабанов или резервуаров, резервуар вакуумной камеры должен иметь достаточные поперечные и продольные размеры и, следовательно, занимать соответствующее пространство и требовать соответствующих капитальных затрат.

У автора изобретения возникли определенные проблемы при необходимости использования плазменных систем для обработки крупных деталей, таких как корпуса труб, трубопроводы и трубные изделия для нефтеперерабатывающей промышленности и других отраслей тяжелой промышленности, поскольку для таких основ достаточно сложно найти вакуумные камеры подходящего размера. Другая проблема, рассматриваемая автором изобретения, состоит в осуществлении выборочного осаждения на деталях, не требующих обработки всех частей или поверхностей, в которых лишь выборочные поверхности должны быть обработаны плазменным способом.

Итак, в связи с настоящим изобретением, несмотря на то, что предлагаемое описание относится к конкретным примерам применения системы, предлагаемой согласно настоящему изобретению, для обработки цилиндрических трубчатых основ или деталей, например, труб, трубопроводов и трубных изделий, любому специалисту в данной области техники будет понятно, что предлагаемая система может быть адаптирована для обработки заготовок любой другой формы, и при этом, согласно изобретению, по меньшей мере часть детали представляет собой по меньшей мере часть стенок вакуумной камеры и один из электродов системы.

Как показано на Фиг.3-7, изобретение относится к новой плазменной системе, предназначенной для усиленного плазмой химического осаждения из газовой фазы (PECVD), предпочтительно применяемой для обработки таких основ или заготовок, как трубчатые детали и подобные им изделия. Трубчатые детали могут включать трубы, трубные изделия, трубопроводы, резервуары, бойлеры, барабаны, контейнеры и подобные им изделия. Несмотря на то, что предпочтительные изделия включают цилиндрические тела или тела вращения, трубчатые детали могут иметь любое подходящее сечение, например, квадратные сечения, полигональные сечения, овальные сечения, включающие S-образные колена и колена, изогнутые под прямым углом, и подобные им конструкции. Подобно любой традиционной плазменной системе, новая система, в общем, включает вакуумную камеру, по меньшей мере два электрода, обрабатываемую основу или заготовку и подвергаемое ионизации вещество, предназначенное для осаждения на по меньшей мере одну целевую поверхность основы.

В соответствии с изобретением, в новой системе основа включает трубчатую заготовку, имеющую два конца, где по меньшей мере один из двух концов представляет собой открытый конец, который закрывают съемным концевым колпаком таким образом, что вакуумная камера ограничивается заготовкой и указанным колпаком, и при этом заготовка представляет собой один из электродов, а другой электрод вводят через концевой колпак в заготовку, и при этом по меньшей мере одна целевая поверхность основы представляет собой внутреннюю поверхность трубчатой заготовки.

Более конкретно, система согласно изобретению, показанная на Фиг.3, включает вакуумную камеру 1, по меньшей мере частично определяемую или ограниченную основой или заготовкой, которая включает трубчатую деталь 2, и по меньшей мере два электрода, где один из электродов представляет собой основу или заготовку 2, образуя периферический электрод, и другой электрод представляет собой центральный электрод, предпочтительно центральный трубчатый электрод 3. Основа или трубчатая заготовка 2 имеет два конца, а именно, конец 4 и конец 5, и при этом оба конца открыты, как показано в примере осуществления, изображенном на Фиг.4, или один из концов частично или полностью закрыт, как показано в примере осуществления, изображенном на Фиг.5. Так, по всей видимости, оба конца трубы будут открыты, в то время как один из концов, например, барабана будет закрытым.

Обратимся к примеру осуществления, изображенному на Фиг.4, в котором к обоим концам 4, 5 присоединены соответствующие съемные концевые колпаки 6, 7, обеспечивающие полностью герметичное состояние камеры 1 и поддержание в ней вакуума для безопасного проведения физико-химических реакций. Таким образом, согласно важному аспекту изобретения, вакуумная камера ограничена основой и колпаками. Колпаки 6, 7 могут быть изготовлены из любого подходящего неэлектропроводного материала и могут выдерживать высокие температуры, например 1000°С. Колпаки 6, 7 могут быть закреплены на концах 4, 5 с помощью любых средств, например, резьбового соединения, болтового соединения с использованием трения и т.д., и в колпаках проделаны отверстия 8, 9, в которые может быть вставлен центральный электрод, соответствующие концы которого будут находиться за пределами вакуумной камеры. Для облегчения понимания, центральный электрод примера осуществления, изображенного на Фиг.4, обозначен 3а, а центральный электрод примера осуществления, изображенного на Фиг.5, обозначен 3b, и упоминание электрода 3, может относиться как к электроду 3а, так и/или к электроду 3b. Между отверстиями 8, 9 и центральным электродом 3 также могут быть расположены средства герметизации, например, уплотнительные кольца 10, 11. Сборное устройство, состоящее из колпаков и основы, может вращаться с помощью мотора 12 и передаточных средств 13, например, шестеренчатых передач, ременных передач и подобных им средств; при этом сборное устройство укреплено при помощи соответствующих опорных средств, например, шарикоподшипников 14, 15 или подобных им средств (Фиг.5, 6).

Также, согласно изобретению, центральный электрод, имеющий трубчатую конструкцию, содержит множество трубопроводов, соединенных с вакуумной камерой соединением для текучих сред, по которым в вакуумную камеру подают технологический газ и материал предшественника для проведения требуемой реакции осаждения только на внутренней поверхности 16 трубчатой основы. Таким образом, при помощи системы согласно настоящему изобретению происходит выборочное осаждение. Технологический газ может быть подан из источника газа 17, например, бутыли или резервуара, через внешние трубопроводы 18, снабженные устройствами 19 для регулирования расхода, через которые газ поступает в вакуумную камеру. Аналогичным образом, материал предшественника может быть подан из источника 20 материала предшественника через внешние трубопроводы 21, также снабженные устройствами 22 для регулирования расхода, через которые предшественник поступает в вакуумную камеру. Согласно примеру осуществления, изображенному на Фиг.3, 4, для создания вакуума в камере 1 применяют внешний трубопровод 23, присоединенный к всасывающему насосу 24. Как показано на Фиг.3, в по меньшей мере одном из колпаков может быть установлен манометр (датчик давления) 25, и к электродам 3 и 2 присоединен источник 26 поля, обеспечивающий создание высокочастотного поля, микроволнового поля, импульсного энергетического поля, РЧ поля, поля постоянного тока, поля переменного тока и т.д. Если для осуществления способа необходимо нагревание, то, как известно в данной области техники, конструкция также может быть снабжена множеством нагревательных элементов 27, из которых на схеме представлены только два.

Множество трубопроводов трубчатого электрода включает по меньшей мере один трубопровод 28 для газа для подачи в вакуумную камеру технологического газа через внешний трубопровод 18 из источника газа 17, по меньшей мере один трубопровод 29 для предшественника для подачи в вакуумную камеру материала предшественника через внешний трубопровод 21 из источника 20, и по меньшей мере один вакуумный трубопровод 30 для создания в вакуумной камере вакуума при помощи насоса 24, присоединенного через внешний трубопровод 23. Обычно, как в примере осуществления, изображенном на Фиг.3, 4, так и в примере осуществления, изображенном на Фиг.5, трубопроводы предпочтительно расположены в трубчатом электроде концентрическим образом. Как показано на Фиг.6, 7 стрелками, направленными из сопел, трубопроводы 28, 29 снабжены соответствующими диффузионными соплами 31, 32, открывающимися в вакуумную камеру, для подачи, соответственно, технологического газа и материала предшественника. Что касается вакуумного трубопровода, то он снабжен по меньшей мере одним всасывающим отверстием 33, также открывающимся в вакуумную камеру, и предназначен для создания вакуума в камере, как показано на Фиг.6, 7 стрелками, направленными в каналы 33. Концы трубчатого электрода, находящиеся вне заготовки, обеспечивают соединение нескольких трубопроводов, находящихся в электроде, с источниками газа и материала предшественника, а также с насосом.

Согласно другому примеру осуществления изобретения, представленному на Фиг.5 и 7, один конец трубчатой основы, обозначенный номером 34, может быть закрытым. В этом примере осуществления, применяют только один колпак 6, при условии, что центральный электрод 3b не проходит через конец 34 наружу из вакуумной камеры. Способ и система подобны показанным в примере осуществления, изображенном на Фиг.3, 4, за исключением того, что вакуумные трубопроводы 23, 30 и вакуумные каналы 33 расположены с левой стоны вместе с трубопроводами для технологического газа и материала предшественника. В обоих примерах осуществления конструкция центрального электрода 3 позволяет равномерно и непрерывно подводить в систему газы и создавать в ней достаточный вакуум.

Также согласно изобретению, технологический газ может включать аргон, водород, азот, гелий, метан, кислород и их смеси, и материал предшественника может представлять собой любой газ, который может быть подвергнут ионизации, но предпочтительно представляет собой дихлорсилан, силан и оксид, аммиак, азот, титанаты, хроматы, алюминаты и их смеси. Заготовка или основа 2 может включать любой материал, например, металлы, стекло, полимеры, керамику, углеродные волокна и их смеси. Форма и тип деталей может включать трубы, трубные изделия, трубопроводы, цилиндрические емкости, барабаны, сферические контейнеры и т.д. и их сочетания, включающие 8-образные колена и колена, изогнутые под прямым углом.

Несмотря на то, что в описании были представлены и рассмотрены предпочтительные примеры осуществления настоящего изобретения, специалистам в данной области техники должно быть ясно, что существуют варианты и модификации настоящего изобретения, включаемые в объем настоящего изобретения, ограничиваемый прилагаемой Формулой изобретения.

Изобретение относится к системам для химического осаждения плазмой. Заявленная система характеризуется тем, что выборочные поверхности трубчатых основ могут быть подвергнуты обработке для осаждения тонких пленок целевого вещества, где один из электродов, применяемых в плазменной системе, образован основой или заготовкой. Техническим результатом является обеспечение возможности уменьшения габаритов используемых плазменных реакторов. 7 з.п. ф-лы, 7 ил.

1. Плазменная система для осуществления усиленного плазмой химического осаждения из газовой фазы, включающая:

- вакуумную камеру,

- по меньшей мере два электрода,

- основу, и

- подвергаемое ионизации вещество, предназначенное для осаждения на по меньшей мере одну целевую поверхность основы,

при этом основа включает трубчатую заготовку, имеющую два конца, где по меньшей мере один из двух концов представляет собой открытый конец, закрытый съемным концевым колпаком таким образом, что вакуумная камера ограничивается заготовкой и указанным колпаком, и при этом заготовка представляет собой один из электродов, а другой электрод вводят через концевой колпак в заготовку, и при этом по меньшей мере одна целевая поверхность основы представляет собой внутреннюю поверхность трубчатой заготовки,

причем по меньшей мере два электрода включают периферический электрод, образованный трубчатой заготовкой, и центральный электрод, образованный другим электродом,

при этом центральный электрод включает трубчатый электрод, содержащий множество трубопроводов, соединенных с вакуумной камерой при помощи соединения для текучих сред,

причем множество трубопроводов трубчатого электрода включает по меньшей мере один трубопровод для газа для подачи в вакуумную камеру технологического газа, по меньшей мере один трубопровод для предшественника для подачи в вакуумную камеру материала предшественника и при этом предусмотрен по меньшей мере один вакуумный трубопровод для создания в вакуумной камере вакуума, отличающаяся тем, что как трубопровод для газа, так и трубопровод для предшественника снабжены множеством диффузионных сопел, открывающихся в вакуумную камеру и обеспечивающих равномерный и непрерывный подвод газов, а вакуумный трубопровод снабжен по меньшей мере одним всасывающим отверстием, открывающимся в вакуумную камеру.

2. Система по п.1, отличающаяся тем, что трубопровод для газа, трубопровод для предшественника и вакуумный трубопровод расположены концентрическим образом по отношению к трубчатой заготовке.

3. Система по п.1 или 2, отличающаяся тем, что по меньшей мере один внешний конец трубчатого электрода расположен вне заготовки, и внешний конец включает по меньшей мере один соединительный канал для газа, сообщающийся с трубопроводом для газа, по меньшей мере один соединительный канал для предшественника, сообщающийся с трубопроводом для предшественника, и по меньшей мере один вакуумный соединительный канал, сообщающийся с вакуумным трубопроводом, и при этом по меньшей мере один соединительный канал для газа присоединен к источнику технологического газа, по меньшей мере один соединительный канал для предшественника присоединен к источнику материала предшественника, и по меньшей мере один вакуумный соединительный канал присоединен к вакуумному насосу.

4. Система по п.1 или 2, отличающаяся тем, что технологический газ выбран из группы, состоящей из аргона, водорода, азота, гелия, метана, кислорода и их смесей.

5. Система по п.1 или 2, отличающаяся тем, что материал предшественника выбран из группы, состоящей из дихлорсилана, силана и оксида, аммиака, азота, титанатов, хроматов, алюминатов и их смесей.

6. Система по п.1 или 2, отличающаяся тем, что материал основы выбран из группы, состоящей из металлов, стекла, полимеров, керамики, углеродных волокон и их смесей.

7. Система по п.1 или 2, отличающаяся тем, что заготовка выбрана из группы, состоящей из труб, трубопроводов, цилиндрических емкостей, барабанов, сферических контейнеров и их сочетаний.

8. Система по п.1 или 2, отличающаяся тем, что периферический электрод, образованный трубчатой заготовкой, представляет собой трубу, имеющую два открытых конца, и по меньшей мере один из съемных концевых колпаков включает один съемный концевой колпак, закрывающий каждый из открытых концов; центральный электрод расположен в продольном направлении вдоль центра трубы, и при этом центральный электрод выведен наружу через концевые колпаки способом, обеспечивающим герметичное состояние вакуумной камеры и электрическую изоляцию при закрытых колпаках, и при этом два конца центрального электрода находятся вне вакуумной камеры.

| JP 62170477 A, 27.07.1987 | |||

| US 2006196419 A1, 07.09.2006 | |||

| СПОСОБ ЛЕЧЕНИЯ ЭНДОМЕТРИТОВ У КОРОВ | 1991 |

|

RU2030180C1 |

| ИНЖЕКТОР И СПОСОБ ДЛЯ ДЛИТЕЛЬНОГО ВВЕДЕНИЯ РЕАГЕНТОВ В ПЛАЗМУ | 2001 |

|

RU2291223C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОГО МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2006 |

|

RU2311492C1 |

| JP 62170477 A, 27.07.1987. | |||

Авторы

Даты

2013-02-27—Публикация

2008-03-12—Подача