Изобретение относится к химии, а именно к производству высокочистых стекол, которые могут быть использованы для изготовления оптических элементов, световодов и широкозонных полупроводниковых устройств, применяемых в оптике и оптоэлектронных приборах ближнего и среднего ИК-диапазона.

Высокочистые халькогенидные стекла системы As-S являются перспективным материалом для создания оптических приборов нового поколения, таких как приборы ночного видения, новых источников излучения инфракрасного диапазона, электронных устройств, содержащих химические и биологические датчики обнаружения CO2, медицинского диагностического оборудования. Кроме того, показаны потенциальные возможности применения стекол системы As-S для создания непрерывного однокаскадного Рамановского лазера, а также генерации суперконтинуума. Высокая чистота является одной из важнейших характеристик этих материалов, т.к. именно содержание примесей определяет их функциональную пригодность и возможность коммерческой реализации.

Существующие методы синтеза имеют ограниченные возможности в части снижения содержания примесей соединений водорода и кислорода в стекле, являющихся одним из основных источников оптических потерь.

Традиционный способ и устройство получения халькогенидных стекол системы As-S основаны на плавлении элементов мышьяка и серы в запаянном вакуумированном контейнере из кварцевого стекла с последующим отверждением расплава в стекло (см., например, Борисова З.У. - Химия стеклообразующих полупроводников. Изд-во ЛГУ, 1972, 246 с.). Устройство содержит кварцевую ампулу, размер которой определяется количеством загружаемых исходных веществ, вакуумную систему и печь резистивного нагрева. Указанный способ включает в себя загрузку исходных веществ в реактор в заданных количествах, его вакуумирование, синтез шихты халькогенидного стекла в запаянном реакторе, ее плавление, гомогенизацию и отверждение в стекло. Недостатками данного способа являются невозможность полного исключения загрязнения исходных веществ при загрузке, а также условия синтеза шихты (высокая температура (800-950°С) и длительность синтеза (10-40 часов)), при которых изготавливаемое халькогенидное стекло загрязняется материалами аппаратуры. Кроме того, взвешивание исходных компонентов даже в защитной атмосфере, последующее их измельчение и загрузка в реактор приводят к загрязнению стекла оксидами исходных элементов и водой.

Известны технические решения, направленные на повышение степени чистоты халькогенидных стекол, полученных сплавлением элементов. Это проведение загрузки мышьяка и серы в реактор вакуумной сублимацией и дистилляцией (M.F. Churbanov, J.N.C.S., 140 (1992), 324-330) и использование в качестве источника мышьяка моносульфида мышьяка, более устойчивого к окислению и более летучего по сравнению с элементарным мышьяком, предварительно очищенного вакуумной дистилляцией с удельной скоростью испарения (0.8-1)·10-3 г/см2с (патент РФ 1721997, МКИ C03B 37/023, заявл. 02.04.1990). Исходя из состава получаемого стекла в исходную шихту добавляют остальные компоненты, учитывая количество используемого моносульфида мышьяка. Устройство для реализации данного способа отличается от традиционного тем, что к основной ампуле, в которой проводится синтез, подпаиваются вакуумированные и снабженные магнитными деструкторами ампулы с исходными веществами, из которых методом дистилляции при пониженном давлении при непрерывной откачке (динамический вакуум) и производят перегрузку исходных веществ в реакционную ампулу.

Известен также «Способ получения халькогенидных стекол системы As-S с низким содержанием кислорода» (патент РФ RU 2419589, МПК C03C 3/32 (2006.01), публ. 27.05.2011). Данный способ включает сплавление высокочистых мышьяка и серы в вакуумированном кварцевом реакторе, при этом источником As является моносульфид мышьяка, полученный взаимодействием серы с мышьяком в присутствии паров сероуглерода. Синтез моносульфида мышьяка ведут, предпочтительно, при температуре не выше 450°С, после чего полученный моносульфид мышьяка очищают вакуумной дистилляцией с удельной скоростью испарения (0.8-1)·10-3 г/см2с. Затем к моносульфиду мышьяка добавляют серу и ведут сплавление стеклообразующей шихты из моносульфида мышьяка и серы при температуре не выше 750°С. Устройство для реализации данного способа отличается от указанного выше наличием дополнительной газовой линии, через которую в систему подается сероуглерод.

Основными недостатками данного способа являются его многостадийность и высокая температура синтеза шихты халькогенидного стекла, при этом температура синтеза хотя и не превышает 750°С остается достаточно высокой на протяжении всей операции синтеза шихты. Кроме того, на протяжении всего синтеза шихты имеет место контакт расплава со стенками реактора, что приводит к заметному загрязнению получаемых стекол материалами аппаратуры.

Снижение температуры стенок реактора при синтезе шихты халькогенидного стекла, а также уменьшение времени проведения процесса возможно при использовании низкотемпературной плазмы высокочастотного разряда в качестве реакционной среды вместо теплового нагрева стенок реактора, как в вышеупомянутых способах. Дополнительным преимуществом плазмохимического синтеза шихты халькогенидного стекла может являться увеличение скорости процесса и более простое масштабирование последнего. Известен плазмохимический способ получения халькогенидных стекол, в том числе системы As-S, и устройство для его реализации, в которых в качестве исходных веществ используют летучие гидриды элементов, а вместо термического нагрева - низкотемпературную неравновесную плазму (Е. Sleeckx, I. Nagels, R. Callaerts and M. Van Roy «Plasma-enhanced C.V.D. of amorphous GeS1-x, and GeSe1-x films», Journal de Physique 11, Volume 3, 1993; I. Nagels «Plasma-enhanced chemical vapor deposition and structural characterization of amorphous chalcogenide films», Semiconductors, Vol. 32, №8, 1998). Данный известный плазмохимический способ получения халькогенидных стекол, в том числе системы As-S, и устройство для его реализации взяты в качестве прототипов для заявляемых способа и устройства. Устройство прототип для получения стеклообразных тонких халькогенидных пленок, схематически представленное на Fig. 1 в статье Е. Sleeckx, I. Nagels, R. Callaerts and M. Van Roy «Plasma-enhanced C.V.D. of amorphous GeS1-x, and GeSe1-x films», Journal de Physique 11, Volume 3, 1993, содержит плазмохимический реактор, соединенный с системой напуска выбранной газовой смеси, снабженной электронными регуляторами расхода газов, и системой откачки, а также высокочастотный генератор. Плазмохимический реактор представляет собой вакуумируемую камеру из нержавеющей стали с внутренними плоскопараллельными круглыми электродами из нержавеющей стали, соединенными с высокочастотным генератором. Расстояние между ближайшими поверхностями плоскопараллельных круглых электродов варьируется от 30 до 80 мм. Давление в плазмохимическом реакторе поддерживается постоянным и равным 0.1 Торр. Плазменный разряд в плазмохимическом реакторе зажигается с помощью ВЧ-генератора с рабочей частотой 13.56 МГц и мощностью от 20 до 80 Вт.

Система напуска выбранной газовой смеси (смесь водорода и гидридов исходных элементов) включает в себя камеру, содержащую резервуары с исходными особо чистыми веществами и водородом в качестве плазмообразующего газа, а также газовые линии, прецизионные электронные регуляторы расхода газов и смеситель исходных газов с водородом, который в свою очередь соединен с плазмохимическим реактором посредством впускного отверстия в стенке реактора на высоте упомянутых электродов. Система откачки выбранной газовой смеси включает в себя выпускное отверстие в стенке плазмохимического реактора, расположенное напротив впускного отверстия, посредством которого к реактору подключен турбомолекулярный насос, соединенный с последующими агрегатами для откачки отработанных газов. Далее отработанные газы пропускаются через печь для разложения и удаляются в раствор KMnO4.

Плазмохимический способ-прототип получения халькогенидных стекол, в том числе и системы As-S, известный из упомянутой выше статьи (I. Nagels «Plasma-enhanced chemical vapor deposition and structural characterization of amorphous chalcogenide films», Semiconductors, Vol. 32, №8, 1998), с помощью описанного выше устройства прототипа реализуют следующим образом. На плоскопараллельные круглые электроды в плазмохимическом реакторе помещают подложки из кварцевого стекла и кремниевые подложки, на которых и осуществляется рост стеклообразных халькогенидных тонких пленок. Плазмохимический реактор откачивают до рабочего давления. После этого через газовые линии и прецизионные регуляторы расхода газов подают исходные газы - гидриды элементов (AsH3, H2S) и водород H2, являющийся плазмообразующим газом, которые смешивают в специальной промежуточной емкости, из которой газовая смесь с заданным соотношением компонентов поступает в плазмохимический реактор. В плазмохимическом реакторе инициируют высокочастотный емкостной разряд с образованием плазмы, обеспечивающей химическое взаимодействие исходных газов. При этом стенки реактора остаются холодными, а температура нагрева электродов не превышает 50°С. Получаемые стеклообразные халькогенидные тонкие пленки системы As-S осаждаются на кремниевых и кварцевого стекла подложках, прикрепленных к обоим электродам. Средняя продолжительность такого эксперимента составляет примерно 1 час.

Недостатками способа-прототипа и устройства-прототипа являются сильное загрязнение конечных продуктов (стеклообразных халькогенидных тонких пленок) водородными группами, что является следствием неполного разложения исходных веществ - гидридов AsH3 и H2S плазмой, а также невозможность получения объемных образцов халькогенидных стекол.

Задачей, на решение которой направленно предлагаемое изобретение, является разработка плазмохимического способа получения халькогенидных стекол системы As-S и устройства для его реализации, позволяющих исключить загрязнение получаемого стекла за счет неполного разложения исходных веществ, уменьшить количество примесей, поступающих из материалов аппаратуры, а также получить объемные образцы халькогенидных стекол.

Технический результат предлагаемого изобретения, заключающийся в снижении загрязняющих примесей в составе получаемых халькогенидных стекол системы As-S, обеспечивается в части способа за счет того, что предлагаемый способ, как и способ-прототип, включает в себя загрузку исходных веществ, содержащих мышьяк и серу, в проточный плазмохимический реактор, инициирование реакции взаимодействия мышьяка и серы в упомянутом реакторе высокочастотным плазменным разрядом в условиях неравновесной плазмы при пониженном давлении с образованием шихты халькогенидного стекла и получение самого халькогенидного стекла.

Новым в предлагаемом способе является то, что в качестве исходных веществ для загрузки в проточный плазмохимический реактор из кварцевого стекла используют элементарные мышьяк As и серу S, а в качестве транспортного и плазмообразующего газа используют какой-либо из инертных газов, при этом последующее получение самого халькогенидного стекла из изготовленной в реакторе шихты проводят путем отпайки реактора и установки его в качающуюся печь, плавления и гомогенизации стеклообразующих соединений в реакторе в качающейся печи и охлаждения стеклообразующих соединений в стекло.

Технический результат предлагаемого изобретения в части устройства обеспечивается за счет того, что предлагаемое устройство, как и устройство-прототип, содержит плазмохимический реактор, соединенный с системой напуска выбранной газовой смеси, снабженной электронными регуляторами расхода газов, и системой откачки, а также высокочастотный генератор.

Новым в предлагаемом устройстве является то, что плазмохимический реактор изготовлен в виде проточной кварцевой трубки, снабженной плазмообразующей системой, соединенной с высокочастотным генератором, и системой диагностики, а система напуска выбранной газовой смеси включает в себя особо чистые кварцевые резервуары с загрузочными кварцевыми емкостями для твердотельных мышьяка и серы, при этом упомянутые кварцевые резервуары снабжены внешними нагревательными элементами для поддержания постоянных давлений насыщенного пара элементарных мышьяка и серы в кварцевых резервуарах, соединенных с плазмохимическим реактором системой подачи транспортного газа.

Достижение указанного технического результата авторы могут объяснить тем, что в предлагаемом плазмохимическом способе получения высокочистых халькогенидных стекол системы As-S в качестве исходных компонентов используют высокочистые элементы - мышьяк и серу, которые постоянно поступают в проточный плазмохимический реактор, инициирование реакции взаимодействия серы и мышьяка производят плазменным разрядом, синтез шихты халькогенидного стекла проводят в условиях неравновесной плазмы высокочастотного разряда (индукционного или емкостного, либо смешанного) при пониженном давлении, при этом твердые продукты реакции, представляющие собой шихту халькогенидного стекла, осаждаются на стенку плазмохимического реактора и находятся на ней до гомогенизации расплава при температуре, например, 250°С, что намного ниже, чем при традиционном тепловом нагреве стенок реактора.

Достижение технического результата обеспечивается также тем, что элементарные сера и мышьяк выбраны вместо их гидридов в качестве исходных веществ, что позволяет уменьшить количество примесей, поступающих в изготавливаемое халькогенидное стекло за счет неполного разложения исходных веществ.

Плазменный разряд, используемый вместо термического нагрева, обеспечивает активацию химических связей за счет высокой концентрации «нагретых» электронов, способных снять кинетические ограничения химической реакции, что дает не только высокий выход конечного продукта, но и его высокую чистоту, в том числе за счет того, что температура стенок реактора во время плазменного разряда выбирается из интервала температур от 19°С до 750°С, например 250°С.

Синтезированная шихта осаждается на поверхность реактора в реакционной зоне плазмы в виде твердых продуктов реакции, что предотвращает контакт основной массы шихты со стенками реактора на стадии синтеза шихты и понижает температуру синтеза шихты по сравнению с традиционными методами, а также дает возможность получать как пленки, так и объемные образцы стекол по сравнению с прототипом. Кроме того, использование летучих элементов вместо их гидридов исключает возможность загрязнения конечных стекол примесями водорода по сравнению с прототипом.

Упомянутые признаки являются существенными, т.к. они необходимы и достаточны для решения поставленной задачи - уменьшить количество примесей в изготовленном халькогенидном стекле, поступающих из исходных веществ и материалов аппаратуры.

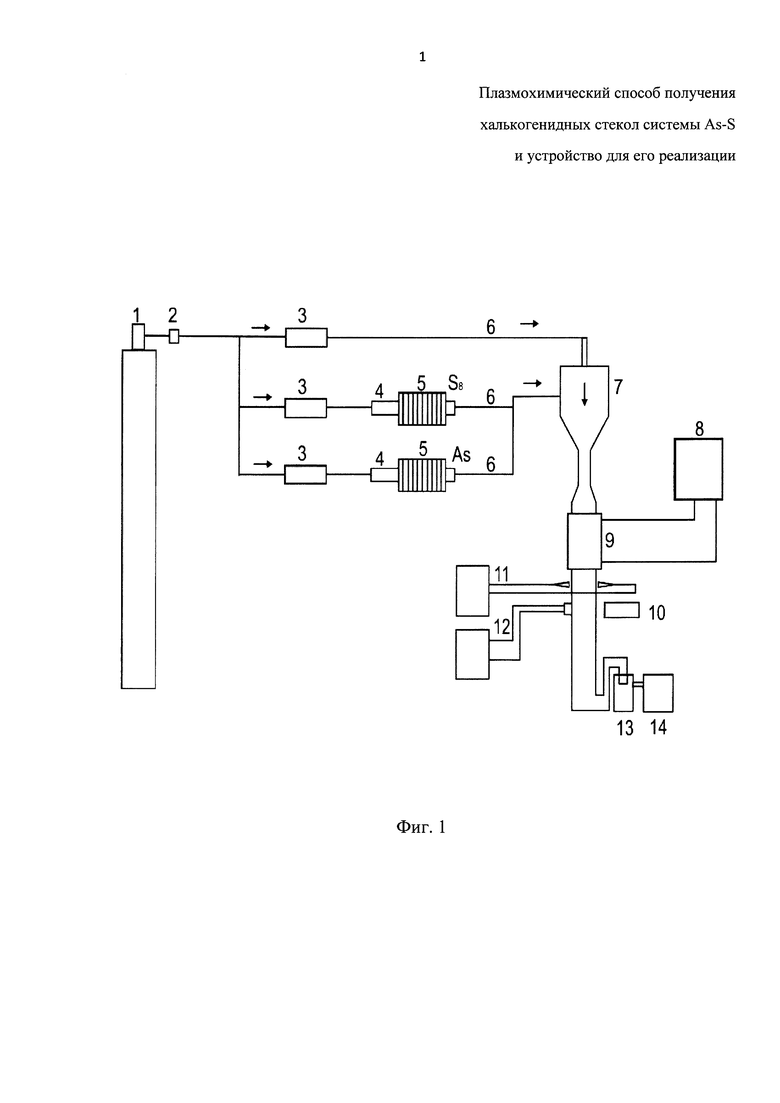

В частном случае изготовления устройства для получения халькогенидных стекол системы As-S плазмообразующую систему целесообразно выполнить в виде индуктора требуемой конфигурации, охватывающего снаружи кварцевую трубку плазмохимического реактора и соединенного с высокочастотным генератором, систему диагностики целесообразно выполнить включающей в себя пирометр, блок бесконтактной интерференционной сверхвысокочастотной (СВЧ) диагностики и блок бесконтактной ближнепольной СВЧ-резонансной зондовой диагностики, а в качестве транспортного и плазмообразующего газа использовать инертный газ аргон. Принципиальная схема предлагаемого устройства приведена на фиг. 1.

Устройство для получения халькогенидных стекол системы As-S состоит из баллона 1 с инертным газом, понижающего давление редуктора 2, прецизионных регуляторов расхода газа 3 с процессорным или ручным управлением, особо чистых кварцевых резервуаров 4 с загрузочными кварцевыми емкостями для твердотельных мышьяка и серы, снабженных внешними нагревательными элементами 5 для поддержания постоянных давлений насыщенного пара элементарных мышьяка и серы в кварцевых резервуарах 4, соединенных с плазмохимическим реактором 7 системой подачи 6 транспортного газа, высокочастотного (ВЧ) генератора 8, плазмохимического реактора 7, снабженного плазмообразующей системой 9, являющейся нагрузкой ВЧ генератора 8, системы диагностики 10, 11, 12, системы улавливания вредных веществ при помощи съемной ловушки 13, заполняемой жидким азотом, и системы откачки 14 газовой смеси.

Плазмохимический реактор 7 может быть выполнен в виде трубки из высокочистого кварцевого стекла с внутренним диаметром 3-1000 мм. Давление в реакторе 7 поддерживается постоянным и равным от 0.01 до 760 Торр в зависимости от требуемого результата. Плазменный разряд в реакторе 7 зажигается при помощи соединенного с плазмообразующей системой 9 ВЧ генератора 8, работающего на любой из приведенных частот - 2.64, 5.28, 6.78, 12.56, 13.56, 27.12, 40.68 МГц с максимальной выходной мощностью до 10 кВт. Встроенный в ВЧ генератор 8 рефлектометр позволяет настраивать плазмообразующую систему 9 для наиболее эффективного ввода мощности в плазму. Плазмообразующая система 9 может иметь различные конфигурации для того, чтобы реализовать определенный тип плазменного разряда. Это может быть разряд индукционного типа, или емкостного типа, или смешанного типа.

В частном случае изготовления устройства плазмообразующую систему 9 целесообразно выполнить в виде индуктора требуемой конфигурации, охватывающего снаружи кварцевую трубку плазмохимического реактора 7 и соединенного с высокочастотным генератором 8.

Для контроля параметров плазмы в плазмохимическом реакторе 7 и температуры и количества получаемой шихты предлагаемое устройство снабжено системой диагностики, включающей в себя пирометр 10, блок бесконтактной интерференционной сверхвысокочастотной (СВЧ) диагностики 11, работающей как на просвет, так и на отражение, и блок бесконтактной ближнепольной СВЧ-резонансной зондовой диагностики 12.

Для измерения температуры плазмохимического реактора 7 с целью поддержания необходимых температурных режимов при изготовлении шихты халькогенидного стекла в описываемом устройстве применяется пирометр 10.

Система бесконтактной интерференционной СВЧ-диагностики 11 с помощью метода СВЧ-интерферометрии позволяет проводить измерения концентрации электронов получаемой плазмы в плазмохимическом реакторе 7 в реальном времени. Метод хорошо известен и описан в соответствующей литературе.

Для определения количества изготавливаемой в реакторе 7 шихты халькогенидного стекла применяется система бесконтактной ближнепольной СВЧ-резонансной зондовой диагностики 12 (Диагностика нестационарных возмущений плотности плазмы. // ЖТФ, том 78, вып. 1, с. 133-136, 2008. Диагностика параметров плазмы атмосферного давления методом ближнепольного СВЧ-зондирования. // ЖТФ, том 82, вып. 4, с. 42-51, 2012. Резонансная ближнепольная СВЧ-диагностика неоднородных сред. // Успехи прикладной физики. Т. 2. №6. с. 555-570, 2014).

Для предотвращения выброса вредных веществ в окружающую среду в процессе работы устройства перед системой откачки 14 предусмотрена ловушка 13, охлаждаемая жидким азотом. После окончания работы данная ловушка 13 с вымороженными отходами, содержащими вредные вещества, отсоединяется от устройства и согласно нормативам ее содержимое утилизируется.

В качестве плазмообразующего газа используется любой инертный газ, например аргон марки не ниже ОСЧ, который с постоянной скоростью продувается через особо чистые кварцевые резервуары 4, содержащие загрузочные кварцевые емкости с твердотельными мышьяком и серой. На поверхности резервуаров 4 установлены внешние нагревательные элементы 5 для поддержания постоянных температур и, соответственно, постоянных давлений насыщенного пара компонентов в резервуарах 4. Температура нагрева серы S составляет от 119°С до 600°С, температура нагрева мышьяка As от 250°С до 600°С. Соотношение компонентов As:S может варьироваться в диапазоне 1:0.5-1:20 за счет изменения скорости пропускания транспортного газа через резервуары 4 с исходными веществами, при этом суммарная скорость подачи смеси остается постоянной, выбираемой в диапазоне от 0.1 мл/мин до 100 л/мин. Скорость осаждения шихты халькогенидного стекла составляет до 10 г/час при выходе около 100% при температуре стенок реактора 7 не выше 750°С, например, 250°С.

Способ осуществляют следующим образом.

Исходные вещества в виде твердотельных элементарных мышьяка As и серы S помещают в загрузочные кварцевые емкости особо чистых кварцевых резервуаров 4, в которых происходит получение газообразной фазы данных веществ путем нагрева кварцевых резервуаров 4 внешними нагревательными элементами 5. Температуру нагрева каждой емкости в кварцевых резервуарах 4 устанавливают индивидуально, в соответствии с требуемой величиной давления насыщенного пара компонента, задаваемого составом стекла. В качестве транспортного и плазмообразующего газа используют инертный газ, например аргон, который из баллона 1 с помощью понижающего давление редуктора 2 и прецизионных регуляторов расхода газа 3 с постоянной скоростью продувают через упомянутые кварцевые резервуары 4. Парогазовую смесь исходных веществ из кварцевых резервуаров 4 непрерывно с помощью системы подачи 6 транспортного газа направляют в проточный кварцевый плазмохимический реактор 7, в котором инициируют реакцию взаимодействия мышьяка и серы высокочастотным плазменным разрядом в условиях неравновесной плазмы с образованием шихты халькогенидного стекла. При этом твердые продукты плазмохимической реакции осаждаются на внутренней поверхности реактора 7 и находятся на ней при температуре, например, 250°С, в течение всей процедуры синтеза шихты, что намного ниже, чем при традиционном тепловом нагреве стенок реактора, и позволяет уменьшить количество примесей, поступающих в изготавливаемое халькогенидное стекло из материалов аппаратуры.

Использование летучих элементарных мышьяка As и серы S в данном способе вместо их гидридов исключает возможность загрязнения конечных стекол примесями водорода по сравнению с прототипом, что и обеспечивает высокую чистоту конечного продукта, то есть позволяет решить поставленную задачу.

После стадии синтеза шихты халькогенидного стекла реактор 7 отпайкой отделяют от остального устройства и проводят плавление и гомогенизацию стеклообразующих соединений в реакторе 7 в качающейся печи (на чертеже не показана). После гомогенизации стеклообразующих соединений реактор 7 извлекают из качающейся печи и проводят отверждение расплава в стекло. Для снятия механических напряжений проводят отжиг полученного халькогенидного стекла.

Работоспособность и промышленная применимость заявляемого способа и устройства подтверждаются конкретным примером.

Пример

Исходные вещества - элементарные серу и мышьяк в количествах 10.2 и 8 граммов соответственно помещали в загрузочные стеклянные емкости особо чистых кварцевых резервуаров 4, снабженных внешними нагревательными элементами 5. Температура нагрева резервуара 4 с серой составляла 200°С, температура нагрева резервуара 4 с мышьяком - 430°С. Соотношение As:S в парогазовой смеси было постоянно и равно 2:3 при суммарной скорости подачи смеси 15 мл/мин. В качестве транспортного и плазмообразующего газа использовался аргон марки ОСЧ, который с постоянной скоростью продувался через стеклянные резервуары 4. Твердые продукты плазмохимической реакции (шихта халькогенидного стекла) осаждались на внутренней поверхности плазмохимического реактора 7. Общее рабочее давление в системе подачи 6 транспортного газа и проточном кварцевом плазмохимическом реакторе 7 поддерживалось равным 1.9 Торр.

После стадии синтеза шихты халькогенидного стекла реактор 7 отпайкой отделяли от остального устройства и проводили плавление шихты и гомогенизацию полученного расплава в качающейся печи. Температура гомогенизации не превышала 750°С в течение 1 часа. После гомогенизации реактор 7 извлекали из печи и отверждали расплав в стекло. Для снятия механических напряжений проводили отжиг стекла. Масса полученного образца стекла составила 5.5 г, что соответствует выходу конечного продукта 95% в пересчете на As.

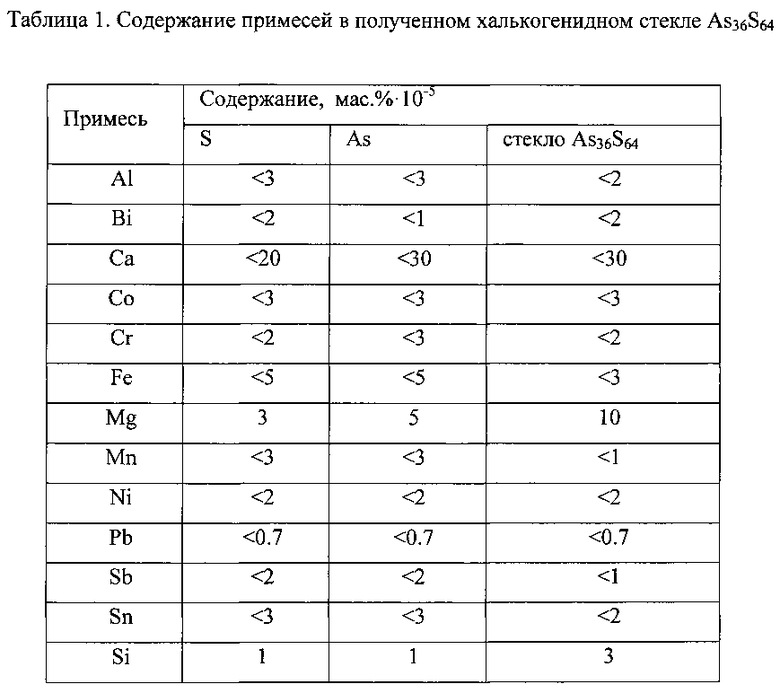

Содержание примесей в получаемых халькогенидных стеклах системы As-S по данным атомно-эмиссионной спектроскопии с дуговым разрядом: Si - 3·10-5 мас. %, содержание Mg - 10-4 мас. %, содержание примесей переходных элементов, приведенных в Таблице 1, например, Fe, Cr, Ni ниже предела обнаружения.

Таким образом, заявляемый плазмохимический способ получения халькогенидных стекол системы As-S и устройство для его реализации позволяют уменьшить количество примесей, поступающих в изготавливаемое халькогенидное стекло за счет неполного разложения исходных веществ, а также из материалов аппаратуры, что и обеспечивает высокую чистоту конечного продукта, то есть позволяет решить поставленную задачу.

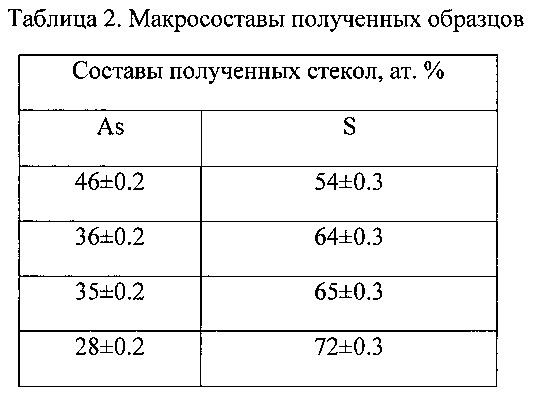

Кроме того, заявляемый плазмохимический способ и устройство для его реализации позволяют получать объемные образцы халькогенидных стекол в широком диапазоне макросоставов (см. Таблицу 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ ХАЛЬКОЙОДИДНЫХ СТЕКОЛ | 2014 |

|

RU2579096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S С НИЗКИМ СОДЕРЖАНИЕМ КИСЛОРОДА | 2009 |

|

RU2419589C1 |

| ОСОБО ЧИСТЫЙ СУЛЬФИДНО-МЫШЬЯКОВЫЙ МАТЕРИАЛ ДЛЯ СИНТЕЗА ВЫСОКОПРОЗРАЧНЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2450983C2 |

| Способ получения особо чистых халькогенидных стекол | 2018 |

|

RU2698340C1 |

| Способ получения особо чистых сульфидно-мышьяковых стекол для волоконной оптики | 2024 |

|

RU2840582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ, СОДЕРЖАЩИХ ГАЛЛИЙ | 2021 |

|

RU2770494C1 |

| Способ получения тонких пленок вида Pb-Ch-Ch и устройство для его реализации | 2023 |

|

RU2816689C1 |

| Способ вакуумной очистки теллура от углеродсодержащих наноразмерных гетеровключений | 2016 |

|

RU2644213C1 |

| Способ получения особо чистых стекол системы германий - сера - йод | 2016 |

|

RU2618257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ТУГОПЛАВКИХ ХАЛЬКОЙОДИДНЫХ СТЕКОЛ | 2011 |

|

RU2467962C1 |

Изобретение относится к производству высокочистых халькогенидных стекол для изготовления оптических элементов, световодов и широкозонных полупроводниковых устройств. Изобретение позволяет исключить загрязнение получаемого халькогенидного стекла за счет неполного разложения исходных веществ, а также уменьшить количество примесей, поступающих из материалов аппаратуры. Способ получения халькогенидных стекол включает загрузку исходных веществ, содержащих мышьяк и серу, в проточный плазмохимический реактор, инициирование реакции взаимодействия мышьяка и серы высокочастотным плазменным разрядом в условиях неравновесной плазмы при пониженном давлении с образованием шихты халькогенидного стекла и получение самого халькогенидного стекла. В качестве исходных веществ используют элементарные мышьяк As и серу S, а в качестве транспортного и плазмообразующего газа используют инертный газ. Получение самого халькогенидного стекла проводят путем отпайки реактора и установки его в качающуюся печь, плавления и гомогенизации стеклообразующих соединений и охлаждения их. Устройство содержит плазмохимический реактор и систему откачки. Реактор изготовлен в виде проточной кварцевой трубки, снабженной плазмообразующей системой и системой диагностики, а система напуска выбранной газовой смеси включает особо чистые кварцевые резервуары с загрузочными кварцевыми емкостями для твердотельных мышьяка и серы. 2 н. и 1 з.п. ф-лы, 1 ил., 2 табл.

1. Плазмохимический способ получения халькогенидных стекол системы As-S, включающий загрузку исходных веществ, содержащих мышьяк и серу, в проточный плазмохимический реактор, инициирование реакции взаимодействия мышьяка и серы в упомянутом реакторе высокочастотным плазменным разрядом в условиях неравновесной плазмы при пониженном давлении с образованием шихты халькогенидного стекла и получение самого халькогенидного стекла, отличающийся тем, что в качестве исходных веществ для загрузки в проточный плазмохимический реактор из кварцевого стекла используют элементарные мышьяк As и серу S, а в качестве транспортного и плазмообразующего газа используют какой-либо из инертных газов, при этом последующее получение самого халькогенидного стекла из изготовленной в реакторе шихты проводят путем отпайки реактора и установки его в качающуюся печь, плавления и гомогенизации стеклообразующих соединений в реакторе в качающейся печи и охлаждения стеклообразующих соединений в стекло.

2. Устройство для получения халькогенидных стекол системы As-S, содержащее плазмохимический реактор, соединенный с системой напуска выбранной газовой смеси, снабженной электронными регуляторами расхода газов, и системой откачки, а также высокочастотный генератор, отличающееся тем, что плазмохимический реактор изготовлен в виде проточной кварцевой трубки, снабженной плазмообразующей системой и системой диагностики, а система напуска выбранной газовой смеси включает в себя особо чистые кварцевые резервуары с загрузочными кварцевыми емкостями для твердотельных мышьяка и серы, при этом упомянутые кварцевые резервуары снабжены внешними нагревательными элементами для поддержания постоянных давлений насыщенного пара элементарных мышьяка и серы в кварцевых резервуарах, соединенных с плазмохимическим реактором системой подачи транспортного газа.

3. Устройство по п. 2, отличающееся тем, что плазмообразующая система выполнена в виде индуктора требуемой конфигурации, охватывающего снаружи кварцевую трубку плазмохимического реактора и соединенного с высокочастотным генератором, система диагностики включает в себя пирометр, блок бесконтактной интерференционной сверхвысокочастотной (СВЧ) диагностики и блок бесконтактной ближнепольной СВЧ-резонансной зондовой диагностики, а в качестве транспортного и плазмообразующего газа использован инертный газ аргон.

| Е | |||

| Sleeckx, I | |||

| Nagels, R | |||

| Callaerts and M | |||

| Van Roy "Plasma-enhanced C.V.D | |||

| of amorphous GeS, and GeSe films", Journal de Physique 11, Volume 3, 1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S С НИЗКИМ СОДЕРЖАНИЕМ КИСЛОРОДА | 2009 |

|

RU2419589C1 |

| СИСТЕМА КОНТРОЛЯ И ОПОВЕЩЕНИЯ О ПРИБЛИЖЕНИИ ПОДВИЖНОГО СОСТАВА | 2011 |

|

RU2467902C1 |

| US 7330634 B2, 12.02.2008 | |||

| Синхронный делитель частоты на 12 | 1984 |

|

SU1221747A1 |

Авторы

Даты

2016-05-27—Публикация

2015-06-16—Подача