Изобретение относится к области бурения скважин, а именно - к технологии и технике строительства скважин с боковыми стволами как во вновь бурящихся скважинах, так и в боковых наклонных и горизонтальных стволах, пробуренных через боковые «окна» эксплуатационных колонн основных стволов ранее эксплуатируемых скважин.

В качестве аналога принимаем известное техническое решение по свидетельству на полезную модель РФ №27147 МПК 7Е21В 43/10 (заявлено 17.06.2002 г., опубликовано 10.01.2003 г.) под названием «Конструкция забоя бокового ствола эксплуатационной скважины».

Способ по аналогу включает в себя спуск в боковой ствол скважины через боковое «окно» обсадной колонны основного ствола скважины колонны труб меньшего диаметра, чем диаметр обсадной колонны основного ствола, и крепление спущенной колонны в боковом стволе.

Устройство, реализующее способ по аналогу, включает в себя колонну труб меньшего диаметра, цементировочную манжету, пакер и фильтр.

Особенностью способа и устройства по аналогу является то, что они предназначены для использования при боковых открытых стволах. При этом цементирование зоны соединения обсадной колонны основного ствола с обсадной колонной труб меньшего диаметра бокового ствола на длине до цементировочной манжеты бокового ствола и установка пакера в открытом боковом стволе не гарантируют необходимой прочности и герметичности крепления в условиях, когда боковой ствол проложен в рыхлых, кавернозных горных породах.

Из числа известных объектов техники того же назначения по совокупности существенных признаков наиболее близким (прототипом) является техническое решение по патенту РФ №2319826 МПК E21B 33/14, E21B 7/04 (заявлено 07.11.2003 г., опубликовано 20.03.2008 г. Бюл. №8) под названием «Способ и устройство для создания зацементированной системы соединения основного и бокового стволов скважины».

Способ заканчивания строительства бокового ствола скважины в изобретении по прототипу включает в себя спуск в боковой ствол компоновки оборудования на колонне бурильных труб через боковое «окно» обсадной колонны основного ствола скважины, закачку с устья скважины через колонну бурильных труб цементного раствора и продавку его в затрубное пространство обсадной колонны бокового ствола, удаление из скважины излишков цементного раствора, ожидание затвердения цемента, отсоединение от зацементированной обсадной колонны бокового ствола колонны бурильных труб для подъема ее на дневную поверхность.

Компоновка оборудования для заканчивания строительства бокового ствола скважины в изобретении по прототипу содержит с разъединительным узлом на верхнем конце обсадную колонну бокового ствола, клапанный цементировочный узел и открытый башмак. Далее элементы известной компоновки приводятся в скобках так, как они обозначены на чертежах в прототипе. Обсадная колонна бокового ствола в прототипе снабжена надставкой (130) с хвостовиком (132) к ней. Нижний конец хвостовика (132) через переходник (140) выполнен меньшего диаметра. Клапанный цементировочный узел выполнен снаружи нижнего конца хвостовика (132), у которого цементировочный клапан (144) выполнен в виде подвижной втулки.

Однако известное по прототипу техническое решение имеет следующие недостатки:

- элементы компоновки оборудования по прототипу сложны конструктивно,

- реализация способа по прототипу требует использования дополнительных конструктивных деталей и оборудования, что осложняет спуск известной компоновки в боковой ствол и увеличивает время проведения работ.

Единым техническим результатом, достигаемым при осуществлении предлагаемой группы изобретений, является:

- сокращение времени и материальных затрат на изготовление элементов компоновки оборудования, на ее сборку и спуск в боковой ствол скважины за счет упрощения конструкции элементов компоновки и простоты ее сборки;

- повышение эксплуатационной надежности законченного строительством бокового ствола скважины за счет обеспечения требуемой прочности соединения элементов компоновки, обеспечения возможности интенсивного расхаживания компоновки при спуске и установке ее в боковом стволе, повышения качества крепления и надежности разобщения пластов;

- снижение стоимости работ за счет обеспечения возможности их проведения без цементировочной головки (через ведущую трубу и колонну бурильных труб) и исключение специального транспорта для доставки элементов компоновки на скважины;

- исключение аварий в процессе крепления бокового ствола за счет простоты и надежности конструкции;

- расширение области использования за счет возможности применения заявляемого изобретения для вертикальных, наклонно-направленных стволов скважин, стволов с горизонтальным окончанием и скважин с открытым забоем независимо от прочности горных пород бокового ствола.

Указанный технический результат достигается тем, что в известный способ заканчивания строительства бокового ствола скважины, включающий спуск в боковой ствол компоновки оборудования на колонне бурильных труб через боковое «окно» обсадной колонны основного ствола скважины, закачку с устья скважины через колонну бурильных труб цементного раствора и продавку его в затрубное пространство обсадной колонны бокового ствола, удаление из скважины излишков цементного раствора, ожидание затвердения цемента, отсоединение от зацементированной обсадной колонны бокового ствола колонны бурильных труб для подъема ее на дневную поверхность, согласно предлагаемому изобретению предложена новая совокупность существенных признаков, а именно: в боковом стволе проводят подготовительные работы перед его цементированием, затем спускают в боковой ствол скважины компоновку оборудования, в качестве которой используют компоновку, содержащую с разъединительным узлом на верхнем конце обсадную колонну бокового ствола, клапанный цементировочный узел и открытый башмак, при этом разъединительный узел в компоновке выполнен из извлекаемой и оставляемой частей, извлекаемая часть включает в себя переводник с резьбовым верхним концом для соединения с нижним концом колонны бурильных труб, на нижний резьбовой конец переводника через муфтовое соединение навернут патрубок, внутри которого на срезных штифтах установлена втулка с подвесной продавочной пробкой и внутренним каналом, выполненным под сбрасываемую сверху малую продавочную пробку, на нижний конец патрубка навернут переводник с промывочными окнами, перекрытыми диафрагмами, на нижнем конце указанного переводника выполнена левая резьба, а оставляемая часть разъединительного узла включает в себя воронку захода, выполненную в виде соединительной муфты, в которую с верхнего конца левой резьбой ввернут нижний конец переводника с промывочными окнами, перекрытыми диафрагмами, к нижней части воронки захода жестко присоединена обсадная колонна бокового ствола, на нижнем конце которой перед открытым башмаком закреплен клапанный цементировочный узел, который выполнен в виде патрубка с внутренним «стоп-кольцом» и прикрепленного к нему клапанного патрубка по меньшей мере с одним внутри его обратным клапаном, после спуска указанной компоновки в боковой ствол производят его промывку, после закачки цементного раствора в колонну бурильных труб сбрасывают малую продавочную пробку и продавочной жидкостью производят продавку цементного раствора в заколонное пространство бокового ствола до совместного достижения обеих продавочных пробок «стоп-кольца» и получения давления «стоп» в клапанном цементировочном узле компоновки, после чего давление продавочной жидкости повышают до величины разрушения диафрагм в переводнике с промывочными окнами, через которые производят вымывание излишков цементного раствора из зоны ствола скважины над воронкой захода, отворот колонны бурильных труб от зацементированной обсадной колонны бокового ствола производят путем вращения колонны бурильных труб по часовой стрелке по левой резьбе верхней части воронки захода извлекаемой части разъединительного узла и подъема ее на дневную поверхность вместе с колонной бурильных труб.

А также тем, что:

- подготовительные работы в боковом стволе перед его цементированием включают в себя определение коллекторских свойств продуктивных пластов, вскрытых боковым стволом, установление приемистости его приствольной зоны, выявление участков с наименьшими зазорами обсадной трубы в стволе и интенсивности набора кривизны ствола с целью выбора необходимых составов для снижения проницаемости приствольной зоны, выбора цементного раствора, буферных и продавочных жидкостей и разработки регламента их использования при цементировании;

- отворот колонны бурильных труб от зацементированной обсадной колонны бокового ствола производят до или после ожидания затвердения цемента в боковом стволе.

Указанные выше новые существенные признаки заявляемого способа заканчивания строительства бокового ствола скважины являются отличительными признаками по отношению к способу, известному по прототипу.

Указанный выше технический результат заявляемого изобретения достигается также и тем, что в известную по прототипу компоновку оборудования для заканчивания строительства бокового ствола скважины, содержащую с разъединительным узлом на верхнем конце обсадную колонну бокового ствола, клапанный цементировочный узел и открытый башмак, в предлагаемом изобретении введены новые существенные конструктивные признаки, а именно: разъединительный узел в компоновке выполнен из извлекаемой и оставляемой частей, извлекаемая часть включает в себя переводник с резьбовым верхним концом для соединения с нижним концом колонны бурильных труб, на нижний резьбовой конец переводника через муфтовое соединение навернут патрубок, внутри которого на срезных штифтах установлена втулка с подвесной продавочной пробкой и внутренним каналом, выполненным под сбрасываемую сверху малую продавочную пробку, на нижний конец патрубка навернут переводник с промывочными окнами, перекрытыми диафрагмами, на нижнем конце указанного переводника выполнена левая резьба, а оставляемая часть разъединительного узла включает в себя воронку захода, выполненную в виде соединительной муфты, в которую с верхнего конца левой резьбой ввернут нижний конец переводника с промывочными окнами, перекрытыми диафрагмами, к нижней части воронки захода жестко присоединена обсадная колонна бокового ствола, на нижнем конце которой перед открытым башмаком закреплен клапанный цементировочный узел, который выполнен в виде патрубка с внутренним «стоп-кольцом» и прикрепленного к нему клапанного патрубка по меньшей мере с одним внутри его обратным клапаном.

Приведенные выше новые существенные конструктивные признаки заявляемой компоновки оборудования для заканчивания строительства бокового ствола скважины являются отличительными признаками по отношению к компоновке оборудования, известной по прототипу.

Из общедоступных источников научно-технической и патентной информации нам не известны способы заканчивания строительства боковых стволов скважин и компоновки оборудования для их осуществления, которые вместе с известными существенными признаками содержали бы в себе предложенную нами указанную выше новую совокупность существенных признаков в заявляемом способе и новые существенные конструктивные признаки в заявляемой компоновке оборудования для его осуществления, что свидетельствует о соответствии заявляемой группы изобретений критерию «новизна».

Известные и новые отличительные существенные признаки при осуществлении в совокупности обеспечивают заявляемой группе изобретений достижение нового единого технического результата, изложенного выше.

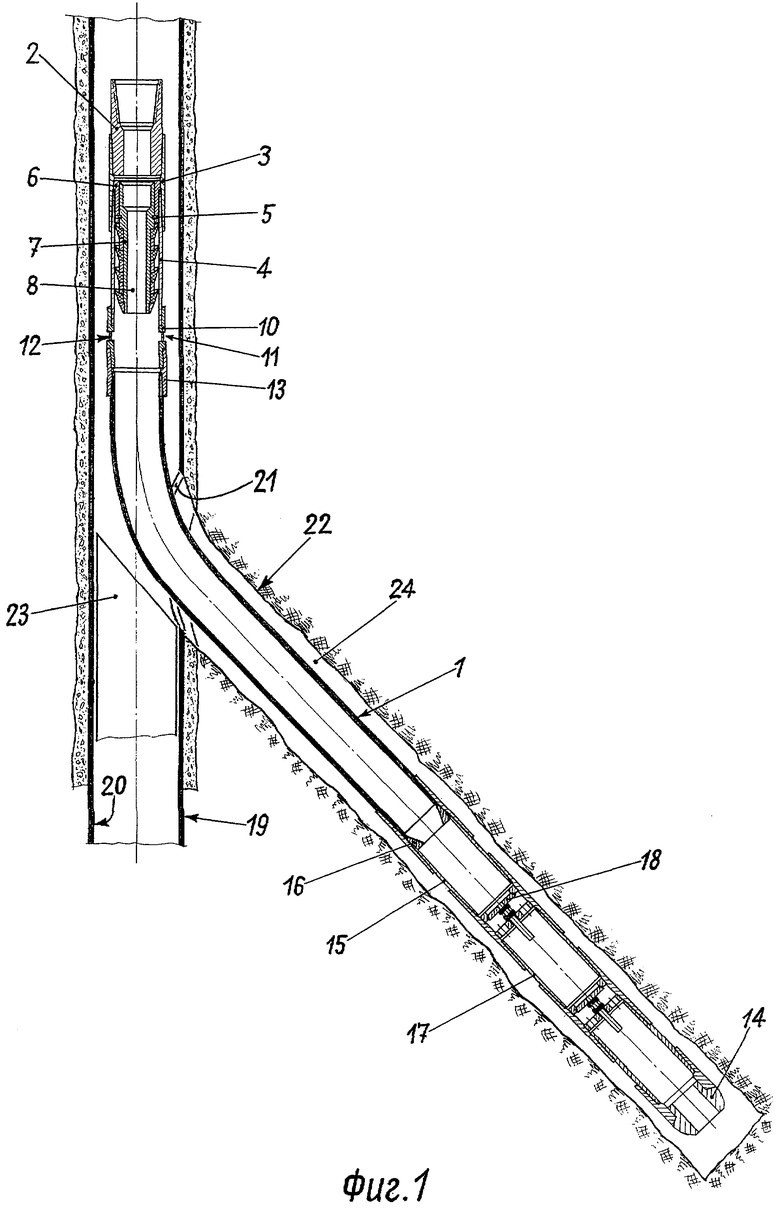

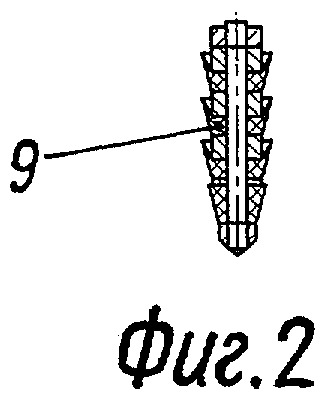

На чертеже представлена компоновка оборудования для осуществления заявляемого способа заканчивания строительства бокового ствола скважины, где на фиг.1 дан продольный разрез бокового ствола и продольный разрез той части основного ствола скважины, из которой произведено бурение бокового ствола, при положении в боковом стволе компоновки оборудования после ее спуска, на фиг.2 дан продольный разрез малой продавочной пробки, сбрасываемой с устья скважины в колонну бурильных труб после закачки цементного раствора.

Компоновка оборудования для осуществления заявляемого способа заканчивания строительства бокового ствола скважины содержит обсадную колонну 1 бокового ствола, клапанный цементировочный узел и открытый башмак. На верхнем конце обсадной колонны 1 бокового ствола закреплен разъединительный узел, который выполнен из извлекаемой и оставляемой частей.

Извлекаемая часть разъединительного узла многоразового использования включает в себя переводник 2 с резьбовым верхним концом для соединения с нижним концом колонны бурильных труб (на чертеже не показано). На нижний резьбовой конец переводника 2 через муфтовое соединение 3 навернут патрубок 4, внутри которого на срезных штифтах 5 установлена втулка 6 с подвесной продавочной пробкой 7 и внутренним каналом 8, выполненным под сбрасываемую сверху малую продавочную пробку 9. На нижний конец патрубка 4 навернут переводник 10 с промывочными окнами 11, перекрытыми диафрагмами 12. Нижний конец переводника 10 выполнен с левой резьбой.

Оставляемая часть разъединительного узла включает в себя воронку захода 13, выполненную в виде соединительной муфты, верхний конец которой выполнен с левой резьбой. С верхнего конца в воронку захода 13 левой резьбой ввернут нижний конец переводника 10 с промывочными окнами 11. К нижней части воронки захода 13 жестко присоединена обсадная колонна 1 бокового ствола. На нижнем конце обсадной колонны 1 бокового ствола перед открытым башмаком 14 закреплен клапанный цементировочный узел, который выполнен в виде патрубка 15 с внутренним «стоп-кольцом» 16 и прикрепленного к нему клапанного патрубка 17 по меньшей мере с одним внутри его обратным клапаном 18. «Стоп-кольцо» 16 выполнено в виде усеченного конуса с обращенной вверх расширяющейся частью.

Осуществляют предлагаемый способ заканчивания строительства бокового ствола скважины следующим образом. В обсадной колонне 19 основного ствола 20 скважины известными способами и известным оборудованием вырезают боковое «окно» 21, через которое бурят боковой ствол 22. После бурения в боковом стволе 22 проводят подготовительные работы перед его цементированием. Помимо обычных технологических операций (уточнение длины бокового ствола, его шаблонирование и т.п.) подготовительные операции включают в себя определение коллекторских свойств продуктивных пластов, вскрытых боковым стволом, установление приемистости приствольной зоны бокового ствола, выявление участков с наименьшими зазорами обсадной трубы в стволе и интенсивности набора кривизны ствола с целью выбора необходимых составов для снижения проницаемости приствольной зоны, выбора цементного раствора, буферных и продавочных жидкостей и разработки регламента их использования при цементировании бокового ствола.

На дневной поверхности готовят компоновку оборудования к ее спуску в боковой ствол 22. Нижний конец компоновки оснащают открытым башмаком 14, к которому присоединяют клапанный патрубок 17, внутри которого устанавливают по меньшей мере один обратный клапан 18. К клапанному патрубку 17 крепят патрубок 15 с внутренним «стоп-кольцом» 16, выполненным в виде усеченного конуса с обращенной вверх расширяющейся частью. Патрубок 17 с обратным клапаном (клапанами) 18 внутри его и соединенный с ним патрубок 15 с внутренним «стоп-кольцом» 16, закрепленные перед открытым башмаком 14, образуют клапанный цементировочный узел. Выше патрубка 15 с внутренним «стоп-кольцом» 16 крепят нижний конец обсадной колонны 1 бокового ствола. Верхний конец обсадной колонны 1 бокового ствола жестко соединяют с воронкой захода 13. Верхний конец воронки захода 13 соединяют с извлекаемой частью разъединительного узла компоновки.

Соединяемые в указанном порядке элементы компоновки с дневной поверхности на колонне бурильных труб через боковое «окно» 21 обсадной колонны 19 основного ствола 20 скважины спускают в боковой ствол 22, направлением в которой служит оставленный в основном стволе 20 отклоняющий клин 23.

После спуска компоновки оборудования в боковой ствол 22 до заданной глубины производят его промывку. Затем затворяют цементный раствор и с дневной поверхности через колонну бурильных труб и спущенную компоновку оборудования производят закачку заданного объема цементного раствора в боковой ствол 22. После закачки цементного раствора в колонну бурильных труб сбрасывают малую продавочную пробку 9, которая при движении входит во внутренний канал 8 подвесной продавочной пробки 7, при повышении давления штифты 5 срезаются и обе пробки далее двигаются совместно под действием продавочной жидкости, производя продавку цементного раствора, который проходит через обратные клапана 18 и через открытый башмак 14 поступает в заколонное пространство 24 бокового ствола 22. Поднимаясь выше через боковое «окно» 21 цементный раствор заполняет пространство основного ствола 20 над отклоняющим клином 23 до достижения расчетного уровня. Заполнение заколонного пространства 24 бокового ствола 22 цементным раствором и его подъем в основной ствол 20 произодится до тех пор, как обе продавочные пробки 7 и 9 совместно достигнут «стоп-кольца» 16 и подадут сигнал давления «стоп». После получения давления «стоп» и закрытия обратных клапанов 18 давление продавочной жидкости повышают до величины разрушения диафрагмы 12 в переводнике 10, чем открывают промывочные окна 11, через которые путем подачи промывочной жидкости производят вымывание излишков цементного раствора из зоны ствола скважины над воронкой захода 13. Отворот колонны бурильных труб от зацементированной обсадной колонны 1 бокового ствола производят путем вращения колонны бурильных труб по часовой стрелке по левой резьбе верхней части воронки захода 13 извлекаемой части разъединительного узла, после чего производят подъем ее на дневную поверхность вместе с колонной бурильных труб. Отворот колонны бурильных труб от зацементированной обсадной колонны 1 бокового ствола может быть осуществлен до и после ожидания затвердения цемента в боковом стволе.

Благодаря тому, что компоновка оборудования для заканчивания строительства бокового ствола скважины выполнена из простых по конструкции элементов, которые легко изготовить, просто собрать, легко перевезти в обычной автомашине, то это сокращает время работ и материальные затраты.

Благодаря тому, что элементы компоновки жестко соединены непосредственно с обсадной колонной 1 бокового ствола, которую спускают в боковой ствол скважины на колонне бурильных труб без привлечения дополнительных устройств и приспособлений, то это упрощает сборку компоновки, ее спуск и все работы по заканчиванию строительства бокового ствола, а также обеспечивает необходимую прочность ее элементов и расширяет возможности использования компоновки для вертикальных, наклонно-направленных и горизонтальных стволов с любым забоем, независимо от прочности горных пород боковых стволов.

Проведение подготовительных работ в боковом стволе перед его цементированием в совокупности с достаточной прочностью всей компоновки оборудования исключает аварийные ситуации в процессе крепления бокового ствола и обеспечивает высокое качество его крепления.

Заявляемая группа изобретений прошла проверку при креплении боковых стволов более чем на пяти скважинах с длиной боковых стволов от 50 до 1000 метров, с диаметрами обсадной колонны бокового ствола от 102 до 127 мм. Результаты производственных испытаний полностью подтвердили достижение указанного выше технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки хвостовика в скважине | 2019 |

|

RU2725398C1 |

| ХВОСТОВИК ДЛЯ КРЕПЛЕНИЯ БОКОВОГО СТВОЛА СКВАЖИНЫ | 2013 |

|

RU2539489C2 |

| СПОСОБ СТРОИТЕЛЬСТВА БОКОВОГО СТВОЛА СКВАЖИНЫ С ГОРИЗОНТАЛЬНЫМ ОКОНЧАНИЕМ | 2014 |

|

RU2553732C1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ В СЛОЖНЫХ ГОРНО-ГЕОЛОГИЧЕСКИХ УСЛОВИЯХ БУРЕНИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2531409C1 |

| Комплект оборудования для многостадийного гидроразрыва пласта | 2022 |

|

RU2777032C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2016 |

|

RU2650161C2 |

| УСТРОЙСТВО ДЛЯ СПУСКА ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ КОЛОННЫ ХВОСТОВИКА В СКВАЖИНЕ | 2009 |

|

RU2441140C2 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

| Способ реконструкции бездействующей скважины | 2022 |

|

RU2795655C1 |

Группа изобретений относится к нефтегазовой промышленности, а именно к технологии и технике строительства скважин с боковыми стволами. Устройство включает разъединительный узел, состоящий из переводника, на нижний конец которого навернут патрубок. Внутри патрубка установлена втулка с продавочной пробкой и внутренним каналом под сбрасываемую малую продавочную пробку. Оставляемая часть разъединительного узла включает в себя воронку захода, к нижней части которой присоединена обсадная колонна бокового ствола с закрепленным на нижнем ее конце клапанным цементировочным узлом. При осуществлении способа в боковом стволе проводят подготовительные работы, спускают в него компоновку оборудования, промывают и закачивают цементный раствор, сбрасывают в колонну бурильных труб малую продавочную пробку, продавливают цементный раствор в заколонное пространство бокового ствола и вымывают излишки цементного раствора из зоны ствола над воронкой захода. Производят отворот колонны бурильных труб от зацементированной обсадной колонны бокового ствола и подъем ее на дневную поверхность. Компоновка оборудования повышает качество крепления и надежность разобщения пластов, обеспечивает низкую стоимость, простоту сборки и использования, не требует подгонки хвостовика к заданной глубине, не требует специального транспорта для перевозки элементов компоновки, снижает степень риска и аварийность при производстве работ. 2 н. и 2 з.п.ф-лы, 2 ил.

1. Способ заканчивания строительства бокового ствола скважины, включающий спуск в боковой ствол компоновки оборудования на колонне бурильных труб через боковое «окно» обсадной колонны основного ствола скважины, закачку с устья скважины через колонну бурильных труб цементного раствора и продавку его в затрубное пространство обсадной колонны бокового ствола, удаление из скважины излишков цементного раствора, ожидание затвердения цемента, отсоединение от зацементированной обсадной колонны бокового ствола колонны бурильных труб для подъема ее на дневную поверхность, отличающийся тем, что в боковом стволе проводят подготовительные работы перед его цементированием, затем спускают в боковой ствол скважины компоновку оборудования, в качестве которой используют компоновку, содержащую с разъединительным узлом на верхнем конце обсадную колонну бокового ствола, клапанный цементировочный узел и открытый башмак, при этом разъединительный узел в компоновке выполнен из извлекаемой и оставляемой частей, извлекаемая часть включает в себя переводник с резьбовым верхним концом для соединения с нижним концом колонны бурильных труб, на нижний резьбовой конец переводника через муфтовое соединение навернут патрубок, внутри которого на срезных штифтах установлена втулка с подвесной продавочной пробкой и внутренним каналом, выполненным под сбрасываемую сверху малую продавочную пробку, на нижний конец патрубка навернут переводник с промывочными окнами, перекрытыми диафрагмами, на нижнем конце указанного переводника выполнена левая резьба, а оставляемая часть разъединительного узла включает в себя воронку захода, выполненную в виде соединительной муфты, в которую с верхнего конца левой резьбой ввернут нижний конец переводника с промывочными окнами, перекрытыми диафрагмами, к нижней части воронки захода жестко присоединена обсадная колонна бокового ствола, на нижнем конце которой перед открытым башмаком закреплен клапанный цементировочный узел, который выполнен в виде патрубка с внутренним «стоп-кольцом» и прикрепленного к нему клапанного патрубка, по меньшей мере, с одним внутри его обратным клапаном, после спуска указанной компоновки в боковой ствол производят его промывку, после закачки цементного раствора в колонну бурильных труб сбрасывают малую продавочную пробку и продавочной жидкостью производят продавку цементного раствора в заколонное пространство бокового ствола до совместного достижения обеих продавочных пробок «стоп-кольца» и получения давления «стоп» в клапанном цементировочном узле компоновки, после чего давление продавочной жидкости повышают до величины разрушения диафрагм в переводнике с промывочными окнами, через которые производят вымывание излишков цементного раствора из зоны ствола скважины над воронкой захода, отворот колонны бурильных труб от зацементированной обсадной колонны бокового ствола производят путем вращения колонны бурильных труб по часовой стрелке по левой резьбе верхней части воронки захода извлекаемой части разъединительного узла и подъема ее на дневную поверхность вместе с колонной бурильных труб.

2. Способ по п.1, отличающийся тем, что подготовительные работы в боковом стволе перед его цементированием включают в себя определение коллекторских свойств продуктивных пластов, вскрытых боковым стволом, установление приемистости его приствольной зоны, выявление участков с наименьшими зазорами обсадной трубы в стволе и интенсивности набора кривизны ствола с целью выбора необходимых составов для снижения проницаемости приствольной зоны, выбора цементного раствора, буферных и продавочных жидкостей и разработки регламента их использования при цементировании.

3. Способ по п.1, отличающийся тем, что отворот колонны бурильных труб от зацементированной обсадной колонны бокового ствола производят до или после ожидания затвердения цемента в боковом стволе.

4. Компоновка оборудования для заканчивания строительства бокового ствола скважины, содержащая с разъединительным узлом на верхнем конце обсадную колонну бокового ствола, клапанный цементировочный узел и открытый башмак, отличающаяся тем, что разъединительный узел в компоновке выполнен из извлекаемой и оставляемой частей, извлекаемая часть включает в себя переводник с резьбовым верхним концом для соединения с нижним концом колонны бурильных труб, на нижний резьбовой конец переводника через муфтовое соединение навернут патрубок, внутри которого на срезных штифтах установлена втулка с подвесной продавочной пробкой и внутренним каналом, выполненным под сбрасываемую сверху малую продавочную пробку, на нижний конец патрубка навернут переводник с промывочными окнами, перекрытыми диафрагмами, на нижнем конце указанного переводника выполнена левая резьба, а оставляемая часть разъединительного узла включает в себя воронку захода, выполненную в виде соединительной муфты, в которую с верхнего конца левой резьбой ввернут нижний конец переводника с промывочными окнами, перекрытыми диафрагмами, к нижней части воронки захода жестко присоединена обсадная колонна бокового ствола, на нижнем конце которой перед открытым башмаком закреплен клапанный цементировочный узел, который выполнен в виде патрубка с внутренним «стоп-кольцом» и прикрепленного к нему клапанного патрубка, по меньшей мере, с одним внутри его обратным клапаном.

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ЗАЦЕМЕНТИРОВАННОЙ СИСТЕМЫ СОЕДИНЕНИЯ ОСНОВНОГО И БОКОВОГО СТВОЛОВ СКВАЖИНЫ | 2003 |

|

RU2319826C2 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ | 1999 |

|

RU2149247C1 |

| СПОСОБ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2000 |

|

RU2167273C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ | 2001 |

|

RU2196880C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2004 |

|

RU2266391C1 |

| Шлифовальный станок для обработки язычков музыкальных инструментов | 1939 |

|

SU58164A1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2005 |

|

RU2304697C1 |

| ЗАКАНЧИВАНИЕ СКВАЖИНЫ ЗА ОДИН СПУСК НАСОСНО-КОМПРЕССОРНОЙ КОЛОННЫ | 2003 |

|

RU2349735C2 |

| US 5477925 А, 26.12.1995. | |||

Авторы

Даты

2010-06-10—Публикация

2009-08-20—Подача