Изобретение относится к области крепления нефтяных и газовых скважин, а именно к устройствам для спуска, подвески и цементирования потайных колонн, в т.ч. хвостовиков.

Известен способ установки хвостовика обсадной колонны в скважине (патент РФ №1813171, МПК Е21В 43/10, оп. 30.04.1993, бюл. №16), обеспечивающий спуск хвостовика в скважину, установку его верхней части в нижнем конце предыдущей обсадной колонны и промывку скважины, заключающийся в том, что перед спуском хвостовика в скважину, в его верхней части обсадной колонны устанавливают профильную трубу, диаметр описанной окружности которой равен наружному диаметру ее цилиндрических соединительных концов, а после спуска хвостовика и промывки скважины создают избыточное давление в полости хвостовика и выправляют профильную трубу до плотного прижатия ее к стенкам обсадной колонны.

Недостатком является то, что данный способ предполагает спуск и установку хвостовика в обсадной колонне без цементирования, а в случае необходимости цементирования хвостовика способ не обеспечивает качественного проведения работ из-за невозможности применения разделительных цементировочных пробок. Также недостатком данного способа является необходимость проведения дополнительных работ по развальцеванию профильных труб с помощью развальцевателя.

Известно устройство для подвески и герметизации потайной обсадной колонны (патент РФ №2279536, МПК Е21В 33/14, оп. 10.07.2006, бюл. №19), содержащее корпус с радиальными отверстиями, гидрокамеру с кольцевым поршнем-толкателем с установленными на нем жесткими фонарями-центраторами. Заякоривание и пакерование устройства производится путем создания внутритрубного избыточного давления (после получения давления «стоп»), которое передается через радиальные отверстия в полость гидрокамеры и приводит к продольному перемещению кольцевого поршня. Последний, в свою очередь, толкает и сжимает уплотнительный элемент (пакер) и через него подвижную конусную втулку, которая раскрывает якорные плашки и заякоривает устройство.

Недостатками устройства являются: 1) передача усилия на конусную втулку плашек якоря производится через пластичный (резиновый) уплотнительный элемент, который при сжатии может разрушиться, что приведет к отказу якорного и пакерного узлов, 2) недостаточный зазор между корпусом устройства и эксплуатационной колонной, который значительно ограничивает радиальные размеры устройства и делает невозможным создание работоспособного устройства для указанных типоразмеров хвостовика и эксплуатационной колонны.

Наиболее близким техническим решением, взятым за прототип, является устройство для установки и герметизации хвостовика обсадной колонны в скважине (патент РФ №2171366, МПК Е21В 43/10, МПК Е21В 33/14, оп. 27.07.2001), содержащее корпус и связанную с ним транспортировочную колонну, в верхней части хвостовика помещены разъединитель, пакер и якорь, устройство имеет патрубок с радиальными отверстиями и под этими отверстиями дроссельно-запорный клапан для перекрытия этим клапаном внутреннего сечения патрубка при заданном расходе жидкости с заданными реологическими свойствами. При этом патрубок связан с корпусом, образует с хвостовиком в верхней его части кольцевую полость, гидравлически связанную с полостью патрубка через его радиальные отверстия, и с узлами привода якоря, пакера и разъединителя и имеет возможность его извлечения из скважины с корпусом и транспортировочной колонной.

К недостаткам этого устройства можно отнести то, что 1) данный способ предполагает спуск и установку хвостовика в обсадной колонне без цементирования, а в случае необходимости цементирования хвостовика способ не обеспечивает качественного проведения работ из-за невозможности применения разделительных цементировочных пробок, 2) относительно малая площадь контакта якорного узла (плашек) с колонной, что не обеспечивает в должной степени качественного сцепления плашек с эксплуатационной колонной, что в свою очередь, может негативно отразиться на процессе подвешивания хвостовика, 3) относительно малая площадь герметизирующих элементов пакера, что при невысоких прочностных свойствах не гарантирует качественного перекрытия заколонного пространства, 4) высока вероятность заклинивания сопряженных (трущихся) поверхностей устройства, что в случает несрабатывания одного из них может привести к отказу в работе всего устройства.

Технический результат заявляемого устройства заключается в повышении надежности устройства путем устранения выявленных недостатков у прототипа и упрощения конструкции.

Указанный результат достигается тем, что устройство для подвески и цементирования колонны хвостовика в скважине, включающее узел разъединения подвески хвостовика, состоящий из разъединительного переводника с замковой резьбой под бурильные трубы и соединенный с направляющей воронкой якорно-пакерного узла, имеющего гидравлический привод и во внутренней полости которого установлен полый шток с радиальными отверстиями, образующий с корпусом якорно-пакерного узла кольцевую полость, согласно изобретению тем, что разъединительный переводник оснащен левой соединительной (трапецеидальной) резьбой для соединения с направляющей воронкой, при этом якорный и пакерный узлы совмещены и состоят из профильной трубы, которая установлена между верхним и нижним концевыми переводниками, причем нижняя часть кольцевой полости устройства загерметизирована уплотнительными манжетами, а в ее верхней части установлен плунжер, зафиксированный срезными элементами и перекрывающий канал сообщения между гидрокамерой, сообщенной с внутренней полостью полого штока, и внутренним пространством профильной трубы, при этом крепление верхнего конца полого штока выполнено шарнирно-подвижным посредством установки верхней подвесной муфты с полусферической поверхностью в ответную поверхность разъединительного переводника, а на противоположном конце полого штока установлен узел фиксации подвесной цементировочной пробки, включающий нижнюю муфту с закрепленной на ней посредством срезных винтов подвесной цементировочной пробкой, причем узел фиксации пробки входит во внутреннюю полость патрубка хвостовика, который с верхней стороны соединен с нижним концевым переводником, а с нижней - с хвостовиком.

Устройство состоит из трех функционально раздельных узлов (см. фиг.1):

1) узла разъединения устройства от бурильных труб (верхняя часть устройства - (узел I));

2) совмещенного якорно-пакерного узла с гидроприводом (средняя часть устройства (узел II));

3) узла фиксации подвесной цементировочной пробки (нижняя часть устройства (узел III)).

Продольный разрез устройства в исходном положении с обозначениями элементов показан на фиг.1, где;

1 - разъединительный переводник; 2 - подвесная муфта полого штока с полусферической поверхностью; 3 - направляющая воронка; 4 - левая соединительная резьба; 5 - отверстие гидрокамеры; 6 - полость гидрокамеры; 7 - плунжер; 8 - срезные элементы; 9 - верхний концевой переводник; 10 - полость устройства; 11 - технологическое отверстие; 12 - профильная труба; 13 - внутритрубное пространство; 14 - полый шток; 15 - нижний концевой переводник; 16 - уплотнительные манжеты; 17 - нижняя муфта полого штока; 18 - срезные винты; 19 - подвесная цементировочная пробка; 20 - патрубок хвостовика.

Узел разъединения подвески хвостовика располагается в верхней части устройства (см. фиг.1, узел 1) и состоит из разъединительного переводника 1 с замковой резьбой под бурильные трубы и левой соединительной резьбой 4 для соединения с направляющей воронкой 3. Разъединительный переводник 1 имеет внутреннюю полусферическую проточку для установки с незначительным (до 0,5 мм) зазором подвесной муфты полого штока с полусферической поверхностью 2 (также имеющую ответную полусферическую поверхность), что обеспечивает шарнирно-подвижное крепление верхнего конца полого штока 14. Шарнирный (маятниковый) способ подвески полого штока 14 позволяет радиально перемещаться (отклоняться) нижнему и верхнему концам полого штока 14 относительно защемленной плунжером 7 средней его части и обеспечивает снятие изгибных и других напряжений в теле полого штока, также воздействующих на рабочие элементы гидроузла при перемещении плунжера 7 в процессе работы. И предотвратить возможные заклинки трущихся пар устройства (полый шток-плунжер; плунжер - внутренняя поверхность верхнего концевого переводника и др.). В аналогичных устройствах (например, в прототипе-устройстве ПХЦЗ) предусмотрено резьбовое («жесткое») соединение полого штока к разъединительному переводнику, что, по-видимому, является причиной частых его отказов в работе.

Для обеспечения герметичности резьбовых соединений и полости гидрокамеры детали устройства снабжены уплотнительными элементами - резиновыми кольцами (не обозначены).

Якорно-пакерный узел является совмещенным, и заякоривание (фиксация подвески хвостовика в эксплуатационной колонне) и пакерование (перекрытие заколонного пространства между хвостовиком и эксплуатационной колонной) производится профильной трубой 12, которая, в данном устройстве, выполняет функции как якоря, так и пакера. Якорно-пакерный узел расположен в средней части устройства (фиг.1, узел II) и состоит из профильной трубы 12 с верхним 9 и нижним 15 концевыми переводниками; полости устройства 10 ограниченной наружной поверхностью полого штока 14 и внутренней поверхностью профильной трубы 12; плунжера 7, перекрывающего (до срабатывания узла) канал сообщения полости устройства 10 с внутритрубным пространством 13 через отверстие гидрокамеры 5 и зафиксированного от перемещения срезными элементами 8. Нижняя часть полости устройства герметизируется уплотнительными манжетами 16.

Узел фиксации подвесной цементировочной пробки подобен аналогичным устройствам (прототипу ПХЦЗ и др.) и состоит из самой подвесной цементировочной пробки 19, закрепленной срезными винтами 18 на нижней муфте полого штока 17. Узел установлен внутри патрубка хвостовика 20, соединенного с верхней стороны - с нижним концевым переводником 15, а снизу соединяется с хвостовиком 23 (фиг.2, узел III).

На фиг.2 представлена схема расположения устройства подвески хвостовика в скважине до проведения работ по цементированию, а на фиг.3 после проведения работ по цементированию, где: 21 - бурильные трубы; 22 - эксплуатационная колонна; 23 - колонна-хвостовик; 24 - продуктивный пласт; 25 - «стоп»-кольцо; 26 - обратный клапан; 27 - башмак хвостовика; 28 - цементный раствор; 29 - малая цементировочная пробка.

На фиг.4 показано поперечное сечение (А-А) профильной трубы до срабатывания устройства (профиль трубы имеет форму шестилучевой звезды), где: 30 - уплотнительный материал (силикон).

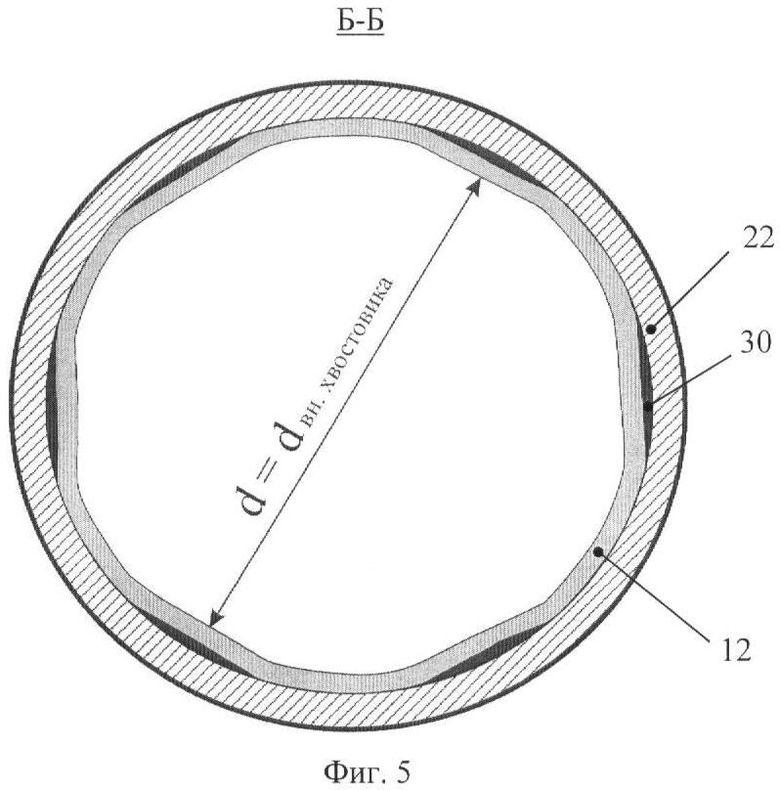

Фигура 5 иллюстрирует поперечное сечение (Б-Б) после срабатывания устройства (профильная труба раскрывается и принимает круглую форму) и подъема извлекаемой части устройства (полого штока с плунжером, нижней муфтой и уплотнительными манжетами).

Устройство работает следующим образом.

Производят сборку низа колонны-хвостовика с установкой технологической оснастки в последовательности, показанной на фиг.2 - башмак хвостовика 27, обратный клапан 26, «стоп»-кольцо 25, и спускают колонну-хвостовик 23 в скважину. После спуска необходимого (предусмотренного планом работ) количества труб колонны-хвостовика устанавливают устройство подвески хвостовика (см. фиг.2). При этом нижний конец устройства, оканчивающийся патрубком хвостовика 20, наворачивают на верхнюю (последнюю) трубу колонны-хвостовика, а верхний конец устройства (разъединительный переводник 1) посредством замковой резьбы соединяют с бурильными трубами 21 и продолжают спуск колонны-хвостовика на бурильных трубах до проектной глубины.

После спуска колонны-хвостовика 23 скважину промывают, на верхнюю трубу наворачивают цементировочную головку (не обозначено) с заранее установленной и зафиксированной в ней малой цементировочной пробкой 29 (см. фиг.3), производят закачку расчетного объема цементного раствора (в соответствии с планом работ). Далее, из цементировочной головки освобождают малую цементировочную пробку 29 и производят продавливание цементного раствора «поверх пробки» расчетным объемом бурового раствора или технической воды. В процессе продавливания, малая цементировочная пробка 29 садится на подвесную цементировочную пробку 19 и перекрывает ее проходное отверстие, вследствие чего повышается гидравлическое давление во внутритрубном пространстве 13 и происходит срез срезных винтов 18, фиксирующих подвесную цементировочную пробку 19 (см. фиг.1). Далее, малая цементировочная пробка 29 и подвесная цементировочная пробка 19 движутся совместно до посадочного седла «стоп»-кольца 25 и перекрывают его отверстие, при этом начинает повышаться внутритрубное давление, что сигнализирует об окончании процесса продавки цементного раствора и соответствует давлению «стоп» (Рстоп).

С целью заякоривания и пакерования устройства продолжают дальнейшее нагнетание продавочной жидкости в бурильные трубы, тем самым повышая внутритрубное давление до определенной (указанной в паспорте устройства) величины давления среза (Рсреза) срезных элементов 8, фиксирующих плунжер 7. Образующееся избыточное гидравлическое давление жидкости во внутритрубном пространстве 13, через отверстие гидрокамеры 5, передается во внутреннюю полость гидрокамеры 6 и воздействует на кольцевую поверхность плунжера 7, и при достижении величины Рсреза происходит срез срезных элементов 8, фиксирующих плунжер 7 (фиг.1). Плунжер 7 освобождается и перемещается в сторону расширенной части (по диаметру) полости устройства 10, открывая при этом канал сообщения с ней. В результате гидродинамического сообщения в полости устройства 10 происходит повышение давления до величины, соответствующей внутритрубному давлению, и появление динамических сил, давящих на внутреннюю стенку профильной трубы 12. Это давление раздувает и «выправляет» форму профильной трубы до размеров, соответствующих внутреннему диаметру эксплуатационной колонны, до принятия ею круглой формы. Расчетная величина силы прижатия значительна (до 1000 КН), и обеспечивает плотное прижатие профильной трубы 12 к стенке эксплуатационной колонны 22. Проведенные стендовые испытания подтвердили полученные расчетные величины - сила сопротивления движению (сила сцепления) «раздутой» профильной трубы, размещенной внутри эксплуатационной колонны, составила 3000 КН (30 тс/м), что является вполне достаточной для подвешивания колонны-хвостовика длиной до 1000 м.

После подвешивания колонны-хвостовика 23 в эксплуатационной колонне 22 производят ее отсоединение от бурильных труб 21 (см. фиг.3). Для этого, с целью снятия динамических напряжений в левом резьбовом соединении 4 разъединительного переводника 1, разгружают часть веса бурильной колонны (до величины собственного веса бурильных труб) на заякоренное устройство подвески хвостовика. Далее, путем правого вращения бурильной колонны ротором бурового станка, отсоединяют бурильные трубы 21 по левой соединительной резьбе 4 от направляющей воронки 3 устройства. После отсоединения, вместе с бурильными трубами 21 и разъединительным переводником 1, одновременно, поднимают оставшуюся внутреннюю (извлекаемую) часть устройства, которая включает: плунжер 7, полый шток 14, уплотнительные манжеты 16 и нижнюю муфту полого штока 17 (см. фиг.3).

Наружная часть устройства (направляющая воронка 3, профильная труба 12, патрубок хвостовика 20) и технологическая оснастка (малая цементировочная пробка 29, подвесная цементировочная пробка 19, «стоп»-кольцо 25, обратный клапан 26, башмак хвостовика 27 остаются в скважине.

Внутренний проходной диаметр оставленных в скважине элементов устройства не превышает внутренний диаметр колонны хвостовика 23 и не требует проведения дополнительных работ по восстановлению внутритрубного проходного сечения.

Источники информации

1. Татарский государственный научно-исследовательский и проектный институт нефтяной промышленности. Способ установки хвостовика обсадной колонны в скважине. /Патент SU №1813171. //Бюлл. изобр. №16, 1993.

2. Открытое акционерное общество «ГАЗПРОМ», Общество с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ». Устройство для подвески и герметизации потайной обсадной колонны. /Патент РФ №2279536. //Бюлл. изобр. №19, 2006.

3. ОАО «Тяжмаш» г.Рязань. Продукция завода / Каталог комплекса технических средств для крепления скважин хвостовиками 89, 102, 114, 127 мм./ Конструктивные особенности, устройство и описание работы технических средств, входящих в комплексы ПХН, ПХЦ, ПХЦМ / Подвеска хвостовика цементируемая защищенная ГТХЦЗ. http://www.tkpo.ryazan.ru/hvostphc/hvostphc.3.3.htm /ПРОТОТИП/.

4. Терентьев С.В., Дудаладов А.К., Ванифатьев В.И., и др. Устройство для установки и герметизации хвостовика обсадной колонны в скважине. /Патент РФ №2171366. //Опубл. 27.07.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СПУСКА ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2020 |

|

RU2738052C1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| УСТРОЙСТВО ДЛЯ СПУСКА, КРЕПЛЕНИЯ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В БОКОВОМ СТВОЛЕ СКВАЖИНЫ | 2017 |

|

RU2658154C1 |

| Способ реконструкции бездействующей скважины | 2022 |

|

RU2795655C1 |

| ПАКЕР-ПОДВЕСКА ХВОСТОВИКА ЦЕМЕНТИРУЕМАЯ | 2021 |

|

RU2763156C1 |

| Устройство для бурения на обсадной колонне с извлекаемой бурильной компоновкой | 2024 |

|

RU2825365C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА БОКОВОГО СТВОЛА СКВАЖИНЫ И КОМПОНОВКА ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2391491C1 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

| Устройство для цементирования обсадных колонн | 2023 |

|

RU2819027C1 |

| Устройство для спуска и цементирования потайных обсадных колонн | 1978 |

|

SU787618A1 |

Изобретение относится к нефтегазовой промышленности, а именно к устройствам, предназначенным для спуска, подвески и цементирования хвостовиков. Включает узел разъединения подвески хвостовика, соединенный с направляющей воронкой якорно-пакерного узла, имеющего гидравлический привод и во внутренней полости которого установлен полый шток, с радиальными отверстиями. При этом полый шток образует с корпусом якорно-пакерного узла кольцевую полость, причем якорный и пакерный узлы совмещены и состоят из профильной трубы, загерметизированной снизу. В верхней части кольцевой полости, на срезных штифтах установлен плунжер, перекрывающий канал сообщения внутренней полости полого штока с внутренним пространством профильной трубы, выполненный с возможностью их сообщения, за счет срезания штифтов под действием гидравлического давления. Причем крепление верхнего конца полого штока выполнено шарнирно-подвижным, а на его противоположном конце установлен узел фиксации подвесной цементировочной пробки. Якорно-пакерный узел снизу соединен с патрубком хвостовика, входящим в зацепление с хвостовиком. Повышается площадь сцепления якорного узла и герметизирующих элементов с обсадной колонной, что обеспечивает надежность крепления подвески хвостовика и качество перекрытия кольцевого пространства, исключает возможность заклинивания компоновки в искривленной скважине, за счет шарнирно-подвижного крепления, а также упрощает конструкцию устройства и удешевляет проведение работ. 5 ил.

Устройство для спуска подвески и колонны цементирования хвостовика в скважине, включающее узел разъединения подвески хвостовика, состоящий из разъединительного переводника с замковой резьбой под бурильные трубы и соединенный с направляющей воронкой якорно-пакерного узла, имеющего гидравлический привод и во внутренней полости которого установлен полый шток с радиальными отверстиями, образующий с корпусом якорно-пакерного узла кольцевую полость, отличающееся тем, что разъединительный переводник оснащен левой соединительной (трапецеидальной) резьбой для соединения с направляющей воронкой, при этом якорный и пакерный узлы совмещены и состоят из профильной трубы, которая установлена между верхним и нижним концевыми переводниками, причем нижняя часть кольцевой полости устройства загерметизирована уплотнительными манжетами, а в ее верхней части установлен плунжер, зафиксированный срезными элементами и перекрывающий канал сообщения между гидрокамерой, сообщенной с внутренней полостью полого штока и внутренним пространством профильной трубы, при этом крепление верхнего конца полого штока выполнено шарнирно-подвижным посредством установки верхней подвесной муфты с полусферической поверхностью в ответную поверхность разъединительного переводника, а на противоположном конце полого штока установлен узел фиксации подвесной цементировочной пробки, включающий нижнюю муфту с закрепленной на ней посредством срезных винтов подвесной цементировочной пробкой, причем узел фиксации пробки входит во внутреннюю полость патрубка хвостовика, который с верхней стороны соединен с нижним концевым переводником, а с нижней - с хвостовиком.

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2000 |

|

RU2171366C1 |

| Способ крепления скважин потайными колоннами и устройство для его осуществления | 1989 |

|

SU1819986A1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНЫХ ОБСАДНЫХ КОЛОНН | 1993 |

|

RU2093667C1 |

| СПОСОБ БУРЕНИЯ И ЗАКАНЧИВАНИЯ БОКОВЫХ СКВАЖИН, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2103472C1 |

| Способ получения пластической массы | 1936 |

|

SU52072A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2007 |

|

RU2346143C2 |

| US 4497367 A, 05.02.1985. | |||

Авторы

Даты

2012-01-27—Публикация

2009-11-30—Подача