Настоящее изобретение относится к области двигателестроения, а именно к газораспределительному механизму двигателя внутреннего сгорания.

Широко известен газораспределительный механизм двигателя внутреннего сгорания, содержащий клапаны с прижимными пружинами, распределительный вал с конусными кулачками и расположенные между ними стакан со сферической рабочей поверхностью, штангу и коромысло (см. например, кн. Й.Б.Барского и др. "Конструкция, основы теории и расчет тракторов", издательство "Высшая школа", Москва, 1971, стр.46, рис.5.4).

Его недостатком является то, что вершины его кулачков очерчены малым радиусом, при котором максимальное открытие клапана достигается только при одном положении кулачка, что ограничивает время-сечение клапанов и, соответственно, коэффициент наполнения цилиндров свежим зарядом и степень очистки цилиндров от отработанных газов. Кроме того, высокие удельные давления, действующие на вершины кулачков малого радиуса, способствуют их более быстрому износу, что ведет к снижению мощности и экономичности работы двигателя.

Другим его недостатком является высокий уровень действующих в нем сил инерции, вызывающих необходимость использования пружин клапанов, предварительно затянутых на усилие затяжки, в 5-7 раз превышающее усилие отрыва клапана от седла на такте всасывания, что приводит к более быстрому износу всех трущихся пар газораспределительного механизма.

Целью настоящего изобретения является устранение указанных недостатков.

Поставленная цель достигается тем, что профиль кулачков газораспределительного механизма выполнен с симметрично расположенными на начальной окружности относительно плоскости симметрии точками начала и конца подъема клапана, содержит вершину, очерченную радиусом, равным сумме радиуса начальной окружности и высоты подъема клапана, расположенную симметрично относительно плоскости симметрии профиля в пределах угла перекрытия клапанов и боковые дуги, сопрягающие последнюю с начальной окружностью в точках, имеющих общие нормали, проходящие через центр начальной окружности, а стаканы толкателей выполнены со встроенными пружинами, ограничивающими передаваемые на клапан силы инерции.

Каждый стакан толкателя содержит по две встроенных пружины, одна из которых расположена между штангой и направляющей стакана толкателя, а вторая - между штангой и дном стакана толкателя.

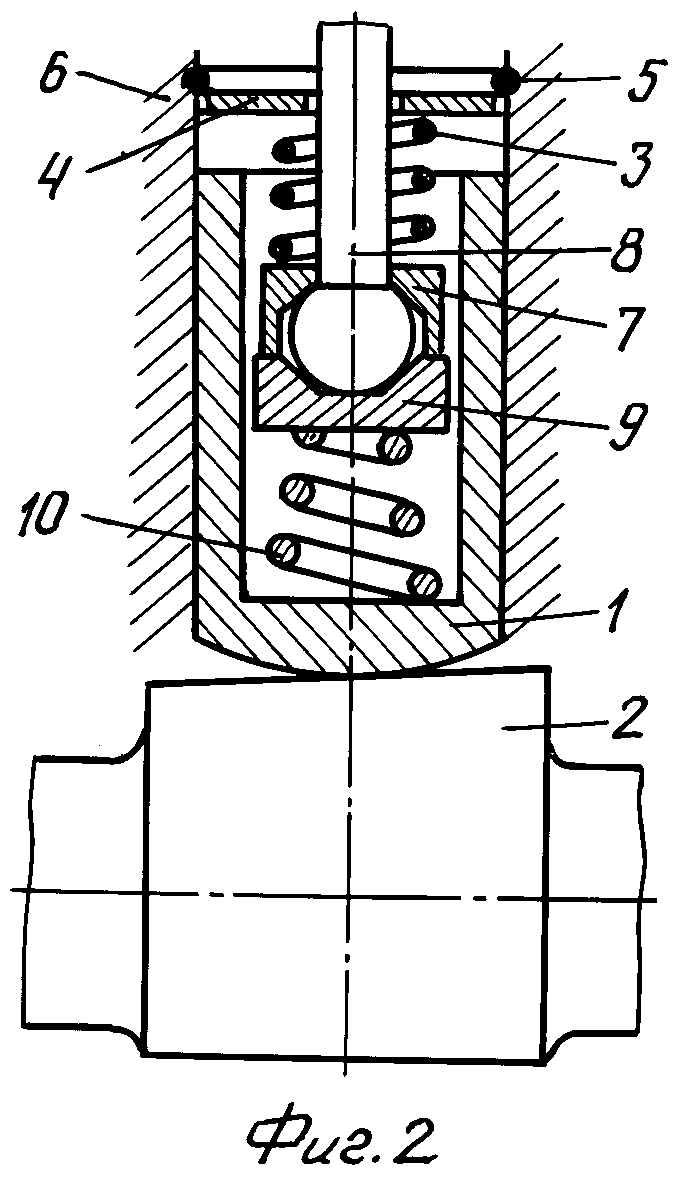

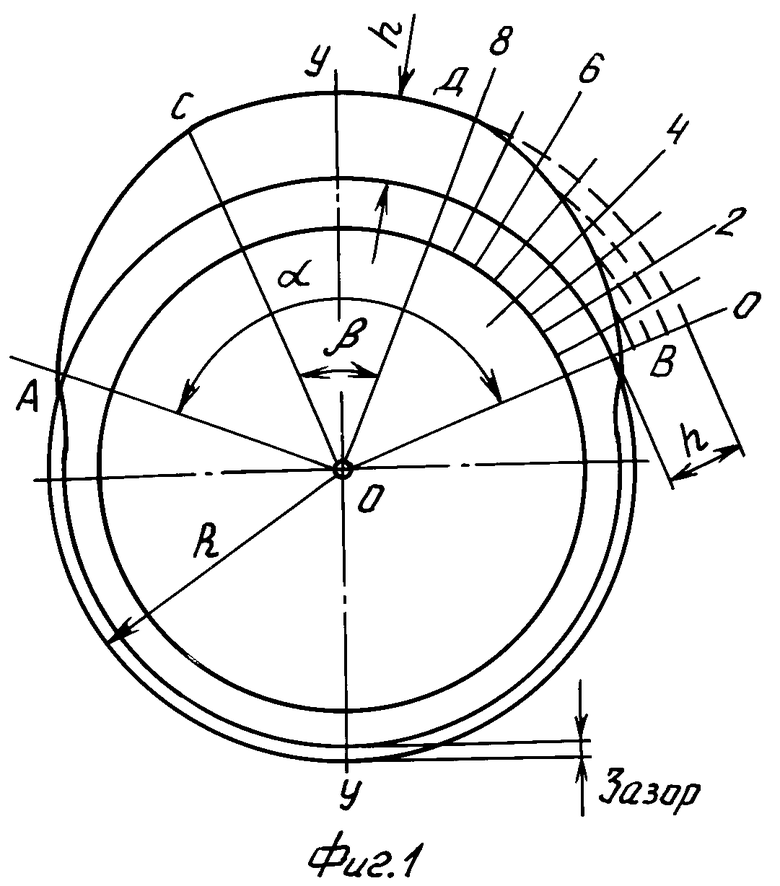

Изобретение иллюстрируется чертежами, где в схемном исполнении показано: на фиг.1 - предложенный профиль кулачка и его построение, на фиг.2 - устройство стакана толкателя со встроенными пружинами и его взаимодействие с кулачком распределительного вала.

На фиг.1 обозначены:

h - высота подъема клапана до полностью открытого положения;

точка A - точка, соответствующая началу открытия клапана;

точка С - точка, соответствующая начальному нахождению клапана в полностью открытом положении;

точка Д - точка, соответствующая конечному нахождению клапана в полностью открытом положении;

точка В - точка, соответствующая концу закрытия клапана;

сектор АОС - сектор, соответствующий дуге открытия клапана;

сектор ДОВ - сектор, соответствующий дуге закрытия клапана.

Профиль кулачков выполнен следующим образом: через центр О начальной окружности радиуса R проводится линия У-У, соответствующая плоскости симметрии кулачка. Из центра начальной окружности О радиусом, равным сумме радиуса R начальной окружности кулачка и высоты h подъема клапана, проводится дуга, на которой от линии У-У откладываются симметричные отрезки дуги, равные половине угла перекрытия клапанов, с образованием сектора СОД с дугой постоянного радиуса СД. В пределах угла сектора СОД клапан находится в полностью открытом положении. От линии У-У в обе стороны откладываются углы УОА и УОВ, равные половине утла поворота кулачка от начала открытия клапана до его закрытия, с получением сектора АОB, соответствующего работе кулачка от начала открытия клапана до его закрытия. Сектор ДОВ линиями, проведенными из центра О начальной окружности, делится на произвольное количество равных элементарных углов. На продолжении радиуса ОB откладывается отрезок h, который делится на равные отрезки, соответствующие количеству равных элементарных углов в секторе ДОВ, при этом радиусами из центра О начальной окружности до полученных точек на отрезке h проводятся дуги до пересечения с соответствующей радиальной линией, ограничивающей очередной элементарный угол в секторе ДОВ. Точки пересечения проведенных дуг с указанными радиальными линиями соединяются проходящей через них кривой, с получением боковой дуги профиля кулачка ДВ. Дугой, симметричной дуге ДВ относительно линии У-У, соединяются точки А и С.

При таком построении профиля кулачка каждому угловому перемещению кулачка на элементарный угол бокового профиля кулачка соответствует одинаковое перемещение клапана. Если считать скорость вращения кулачкового вала постоянной, это соответствует постоянной величине ускорений, получаемой на боковых поверхностях кулачка, являющейся минимально возможной при выбранной величине углового сектора СОД, в пределах которого клапан находится за каждый цикл работы кулачка в полностью открытом положении. Возможное получение более высоких ускорений и, соответственно, более высоких сил инерции, передаваемых на клапан от боковых поверхностей кулачка, компенсируется встроенными в стакан толкателя упругими элементами, выполненными в виде пружин, обеспечивающих уменьшение сил инерции, действующих на клапан.

В некоторых конструкциях двигателей для этой цели устанавливают пружину между направляющей толкателя и штангой, опирающейся на дно стакана толкателя. Это уменьшает действие инерционных сил от привода клапана на величину силы, сжимающей пружину, приведенной к клапану, и позволяет уменьшить жесткость клапанных пружин, что уменьшает износ клапанов. При этом износ вершин кулачков, работавших в широко используемых двигателях при высоком удельном давлении, существенно возрастает ввиду того, что на кулачок начинает действовать сумма сил - силы сжатия пружины клапана, приведенной к кулачку, и силы взаимодействия штанги с направляющей стакана толкателя.

Предложенное устройство уменьшения сил инерции, передаваемых на клапан (Фиг.2), включает в себя стакан толкателя 1, взаимодействующий с кулачком 2, пружину 3, одним концом через шайбу 4 и стопорное кольцо 5, опирающееся на направляющую 6 стакана толкателя, а другим через кольцо 7 на штангу 8, взаимодействующую через подвижную опору 9 и коническую пружину 10 с дном стакана толкателя 1. Коническую пружину выполняют большей жесткости, чем у пружины 3. Предварительную затяжку пружин на расчетную величину разгрузки клапана от действия инерционных сил осуществляют одновременной затяжкой пружин 3 и 10 на одну и ту же силу при установке стопорного кольца 5. Это позволяет за счет дополнительной деформации пружины 3 уменьшить передачу сил инерции на клапан без увеличения сил взаимодействия толкателя 1 с кулачком 2. При этом снижается уровень динамических нагрузок, передаваемых на клапан, максимум которых достигается в момент начала подъема клапана, обусловленного набеганием профиля кулачка на толкатель и выбором зазора между клапаном и коромыслом. Выбор характеристики пружины 10 осуществляют исходя из получения наибольшего эффекта от ее влияния на газообмен в цилиндре двигателя в диапазоне скоростных режимов работы двигателя от оборотов холостого хода до оборотов, соответствующих обороту двигателя при максимальной мощности, руководствуясь следующим.

Как правило, максимальную мощность двигателя стремятся получить при наименьших габаритах и весе двигателя, при более высоких оборотах двигателя, а поскольку при этом возрастает и гидравлическое сопротивление впускного тракта двигателя, то из этих условий задают и фазы газораспределения двигателя, обеспечивающие на номинальных оборотах двигателя превышение напора воздуха или горючей смеси перед впускным клапаном над давлением остаточных газов в цилиндре. При увеличении нагрузки на валу двигателя, цикловая подача топлива увеличивается, а обороты вала двигателя уменьшаются, теоретически, пропорционально квадрату уменьшения частоты вращения вала двигателя, а фактически из-за сопротивления впускного тракта в большей мере уменьшается инерционный напор горючей смеси перед открытием впускного клапана примерно в три раза, при возросшем давлении остаточных газов при сжигании в цилиндре большего количества топлива. В начале перекрытия клапанов давление остаточных газов в цилиндре превышает давление газов перед впускным клапаном, и часть остаточных газов из цилиндра попадает во впускной тракт, а затем, при увеличении разряжения в цилиндре, вместе с горючей смесью засасывается в цилиндр. То же самое происходит при работе двигателя на всех частичных режимах и на холостом ходу.

Работает привод клапана со встроенными упругими элементами следующим образом. На дуге затылочной части кулачка, выполненной с радиусом начальной окружности R, уменьшенном на величину 0,4-0,6 мм, угловое перемещение кулачка осуществляется без подъема толкателя. Клапан под действием прижимных пружин находится в закрытом положении. Величина теплового зазора в приводе клапана обеспечивается автоматически величиной задаваемого зазора между наконечником штанги 8 и охватывающими его деталями 7 и 9.

Толкатель 1, находящийся в контакте с затылочной частью кулачка, выходит на рабочую часть профиля, кулачка по пологому участку, длиной которого задается ускорение стакана толкателя, обеспечивающее деформацию пружины 10 на заданную величину при практически неподвижной штанге 8. Импульс дополнительного ускорения толкателя в процессе его дальнейшего скольжения по боковому профилю кулачка быстро устраняется возрастающими усилиями деформации пружины клапана и пружины 5, но за это время импульс ускорения, полученный толкателем и приведший к задержке начала открытия клапана, обеспечивает быстрое открытие клапана сразу при большем его открытии.

Такая работа клапана ограничивает возможность попадания остаточных газов во впускной трубопровод, уменьшает потери на дросселирование газов во всасывающем и выпускном клапанах и обеспечивает большую энергию впуска воздуха или горючей смеси в цилиндр двигателя и выпуска отработанных газов. Задержку начала открытия клапана компенсируют выбором фаз газораспределения, предусматривающих его более раннее открытие.

При использовании в приводе клапана стакана толкателя с двумя встроенными в него пружинами следует иметь в виду, что рабочий ход штанги всегда меньше рабочего хода стакана толкателя 10 и зависит от выбора упругих характеристик используемых пружин. Чем выше жесткость пружины 10, тем больше ход штанги приближается к ходу штанги, жестко взаимодействующей со стаканом толкателя. Эту разницу компенсируют соответствующим увеличением высоты профиля кулачка.

По другому варианту уменьшение максимальной силы инерции, действующей на клапан, обеспечивают одной пружиной, выполненной, например, пластинчатой с упругими лепестками трапециевидной формы, установленной между подвижной опорой 9 штанги 8 и дном стакана толкателя 1 без предварительной затяжки, упругие свойства которой до максимальной деформации, наряду с длиной и крутизной участка выхода толкателя на начало профиля кулачка, задают обеспечивающими заданную задержку начала перемещения штанги 8 по углу поворота профиля кулачка, которую учитывают при выборе высоты профиля кулачка.

Такое устройство ГРМ позволяет повысить скорость истечения выпускных газов, повысить скорость впуска в цилиндр воздуха или горючей смеси, тем самым увеличить время-сечение клапанов не только за счет увеличения продолжительности работы кулачка, при полном открытии клапана, но и за счет более эффективной его работы на боковых поверхностях кулачка, а также повысить качество работы ГРМ за счет уменьшения возможности проникновения отработанных газов во впускной тракт, вызывающих разбавление поступающего в цилиндр воздуха или горючей смеси отработанными газами и осмоление расположенной во впускном тракте топливной аппаратуры и за счет уменьшения потерь мощности в нем на дросселирование впускных и выпускных газов.

Уменьшение максимальных сил инерции в предложенном ГРМ достигается устранением в нем жесткого взаимодействия клапана с его приводом при его открывании, установкой между подвижной опорой штанги и дном толкателя упругого элемента и осуществлением цикла дополнительного ускорения клапана после задержки начала его подъема при относительно небольших упругих деформациях пружины клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ВЫХОДНОЙ МОЩНОСТИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2254489C1 |

| Гидравлический толкатель газораспределительного клапана двигателя внутреннего сгорания | 1988 |

|

SU1574845A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2012 |

|

RU2527801C1 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| УСТРОЙСТВО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЛИ КОМПРЕССОРА | 2004 |

|

RU2304229C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| Газораспределительный механизм и впускной клапан поршневого привода | 2016 |

|

RU2629343C1 |

| Кулачок механизма газораспределения двигателя внутреннего сгорания | 1990 |

|

SU1751367A1 |

| КРЕЙЦКОПФНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2141045C1 |

| РОТОРНО-ПЛАСТИНЧАТЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2196905C2 |

Изобретение относится к области двигателестроения, а именно к газораспределительному механизму двигателя внутреннего сгорания (ДВС). Газораспределительный механизм ДВС содержит распределительный вал, стакан толкателя со сферической рабочей поверхностью, штангу, коромысловый механизм и клапан с прижимной пружиной. Профиль кулачков выполнен следующим образом: через центр О начальной окружности радиуса R проводится линия У-У плоскости симметрии. Из центра О радиусом, равным сумме радиуса R и высоты h подъема клапана, проводится дуга. На дуге от линии У-У откладываются симметричные отрезки дуги СУ и УД, равные половине угла перекрытия клапанов. От линии У-У откладываются углы УОА и УОВ, равные половине угла поворота кулачка от начала открытия клапана до его закрытия. Сектор АОВ соответствует работе кулачка от начала открытия клапана до его закрытия. Сектор ДОВ линиями, проведенными из центра О начальной окружности, делится на произвольное количество равных элементарных углов. На продолжении радиуса OВ откладывается отрезок h, который делится на равные отрезки, соответствующие количеству равных элементарных углов в секторе ДОВ. Радиусами из центра О начальной окружности до полученных точек на отрезке h проводятся дуги до пересечения с соответствующей радиальной линией, ограничивающий очередной элементарный угол в секторе ДОВ. Точки пересечения проведенных дуг с указанными радиальными линиями соединяются проходящей через них кривой. Полученная кривая является боковой дугой профиля кулачка ДВ. Симметрично дуге ДВ относительно У-У соединяются А и С. Привод клапана может быть выполнен с упругим элементом в виде пластинчатой пружины с трапециевидными лепестками между штангой и дном стакана толкателя. Технический результат заключается в увеличении времени-сечения клапана, коэффициента наполнения цилиндров свежим зарядом и степени очистки цилиндров от отработанных газов, в более медленном износе вершины кулачка и низком уровне действующих сил инерции. 1 з.п. ф-лы, 2 ил.

1. Газораспределительный механизм двигателя внутреннего сгорания, включающий распределительный вал с конусными кулачками, стакан толкателя со сферической рабочей поверхностью, штангу, коромысловый механизм и клапан с прижимной пружиной, отличающийся тем, что профиль кулачков выполнен следующим образом: через центр О начальной окружности радиуса R проводится линия У-У, соответствующая плоскости симметрии кулачка, из центра начальной окружности О радиусом, равным сумме радиуса R начальной окружности кулачка и высоты h подъема клапана, проводится дуга, на которой от линии У-У откладываются симметричные отрезки дуги, равные половине угла перекрытия клапанов, с образованием сектора СОД с дугой постоянного радиуса СД, в пределах угла которого клапан находится в полностью открытом положении, от линии У-У в обе стороны откладываются углы УОА и УОВ, равные половине угла поворота кулачка от начала открытия клапана до его закрытия, с получением сектора АОВ, соответствующего работе кулачка от начала открытия клапана до его закрытия, сектор ДОВ линиями, проведенными из центра О начальной окружности, делится на произвольное количество равных элементарных углов, на продолжении радиуса OВ откладывается отрезок h, который делится на равные отрезки, соответствующие количеству равных элементарных углов в секторе ДОВ, при этом радиусами из центра О начальной окружности до полученных точек на отрезке h проводятся дуги до пересечения с соответствующей радиальной линией, ограничивающий очередной элементарный угол в секторе ДОВ, точки пересечения проведенных дуг с указанными радиальными линиями соединяются проходящей через них кривой с получением боковой дуги профиля кулачка ДВ, а симметричной ей дугой относительно линии У-У соединяются точки А и С.

2. Газораспределительный механизм по п.1, отличающийся тем, что привод клапана выполняют с упругим элементом, например, в виде пластинчатой пружины с трапециевидными лепестками, расположенными между штангой и дном стакана толкателя.

| КУЛАЧОК МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2173392C2 |

| Кулачок привода клапана | 1989 |

|

SU1617163A1 |

| Механизм газораспределения | 1979 |

|

SU992759A1 |

| WO 2005019607 A1, 03.03.2005 | |||

| JP 10339111 A, 22.12.1998 | |||

| US 2002152974 A1, 24.10.2002. | |||

Авторы

Даты

2010-06-10—Публикация

2008-09-23—Подача