Изобретение относится к области машиностроения, а более конкретно к поршневым двигателям внутреннего сгорания, которые принадлежат к распространенному и многочисленному классу тепловых двигателей, в которых тепловая энергия, выделяющаяся при сгорании топлива, преобразуется в механическую полезную работу. В этих двигателях процессы сгорания топлива, выделение теплоты и преобразование ее в механическую работу происходят непосредственно внутри двигателя.

Из литературных источников известен двухтактный, дизель например, автомобильный двухтактный дизель типа Д 10,8/12,7, ЯАЗ-М204 с нераздельной камерой сгорания и прямоточной клапанно-щелевой схемой газораспределения /см. книгу А.С. Орлин и др. "Двигатели внутреннего сгорания", изд. "Машиностроение", М., 1970, с. 315 - 319, рис. 167 - 168/.

Дизель, содержащий блок цилиндров, в которых установлены с возможностью возвратно-поступательного движения поршни, кривошипно-шатунный механизм, установленный в картере, преобразующий возвратно-поступательные движения поршней во вращательное движение коленчатого вала, головку блока цилиндров с выпускными клапанами, распределительный вал с устройством привода клапанов.

Недостатком этого дизеля является наличие кривошипно-шатунного механизма, преобразующего возвратно-поступательные движения поршней во вращение коленчатого вала и передающего усилия от поршней к валу, создавая полезный крутящий момент. Коленчатый вал кривошипно-шатунного механизма относится к числу наиболее ответственных и дорогостоящих деталей дизеля. Стоимость изготовления коленчатого вала достигает 25 - 30% стоимости изготовления всего дизеля.

При работе дизеля коленчатый вал нагружается силами давления газов и силами инерции движущихся масс /возвратно-поступательных и вращающихся деталей/. Эти силы создают значительные скручивающие и изгибающие напряжения. Периодически изменяющиеся крутящие моменты вызывают крутильные колебания коленчатого вала, которые при определенных условиях значительно повышают напряжения кручения.

Установка и изготовление коленчатого вала требуют высокой соосности коренных опор блока и коренных шеек. При несоосности коренных опор блока и биения коренных шеек при эксцентриситете, равном 0,1 - 0,15 мм, прочность коленчатого вала снижается на 30 - 50%, а следовательно, снижается и надежность дизеля.

В дизелях с кривошипно-шатунном механизмом сила, действующая от расширения газов на поршень, раскладывается на полезную, которая обеспечивает крутящий момент на коленчатом валу, и вредную боковую, направленную перпендикулярно оси цилиндра, которая прижимает поршень к стенке цилиндра, создает трение поршней о стенки цилиндра, увеличивает их износ и в значительной степени снижает мощность дизеля. Средняя суммарная величина боковой силы достигает более 20% от суммарной силы газов, действующих на поршень, которая передается на юбку поршня через поршневой палец и бабышки.

Известен двигатель внутреннего сгорания /см. патент США N 2,118,804, 123-58, 1938 г. /, содержащий множество цилиндров с находящимися в них поршнями, поршневые штоки, соединенные с указанными поршнями, вал двигателя, приводное соединение между поршнями, штоками и валом двигателя, а также общее устройство, связанное с соединением и предназначенное для последовательного обеспечения различной длины хода поршней для каждого такта, причем указанное приводное соединение и устройство для последовательного обеспечения различной длины хода всех поршней для каждого такта содержит одно кулачковое устройство на валу двигателя. Кулачковое устройство на валу двигателя имеет множество наклонных кулачковых секций, причем каждый шатун имеет смещенную часть, идущую в сторону от штока и вокруг кулачкового устройства, при этом шатуны входят в зацепление с кулачковым устройством на противоположных сторонах в точках, выверенных с шатунами, и образуют на валу двигателя.

Недостатками этого двигателя являются большие потери мощности на преодоление трения, вызванного геометрическим скольжением на площадках контакта цилиндрических роликов с профилем. Это объясняется тем, что окружная скорость на рабочей поверхности у ролика постоянна по всей его ширине. Скорость различных точек кривой поверхности кулачка изменяется пропорционально расстоянию этих точек от центра вала двигателя.

Ролики в шатунах закреплены и имеют постоянную величину межцентрового расстояния. Но наличие различных по длине осевых выступов в кулачковых секциях соответственно создают различные величины углов наклона этих секций, а ввиду этого изменяются и расстояния, а на наклонных участках кулачковых секций межцентровые расстояния по величине различны и одна величина не равна другой, что недопустимо в подобных устройствах.

Кроме того, у этого двигателя количество цилиндров семь, а количество кулачковых секций четыре. Ввиду этого газораспределение не может осуществляться, т. к. угол расположения осей цилиндров по окружности не равен углу поворота кулачкового устройства.

Из патентной литературы известен двигатель внутреннего сгорания /см. патент США N 4,553,508, кл. F 02 B 75/26, 1985 г./, который принят за прототип.

Двигатель, содержащий блок цилиндров с аксиально расположенными цилиндрами, в которых установлены с возможностью возвратно-поступательного движения поршни, головку блока цилиндров с клапанами, механизм, преобразующий возвратно-поступательные движения поршней во вращательное движение вала, на торцовых поверхностях обода маховика этого механизма выполнены передний и задний профили, рабочие и вспомогательные ролики, охватывающие эти профили.

Существенными недостатками этого двигателя являются геометрическое и упругое скольжения с упругими деформациями в зонах контактов цилиндрических роликов с профилем. Окружная скорость на рабочей поверхности цилиндрического ролика постоянна по всей его ширине. Скорость различных точек у витков профилей изменяется пропорционально расстоянию этих точек от центра оси двигателя. На наружной поверхности профиля скорость больше, чем на внутренней при одинаковой угловой скорости, т.к. скорость определяется выражением

v = ωRi,

где ω - угловая скорость двигателя;

Ri - радиус-вектор профиля в данном сечении.

Эти скольжения роликов по виткам профилей являются причиной быстрого износа контактных поверхностей и снижают надежность, т.к. создают повышенные потери мощности на трение, что влечет к уменьшению КПД двигателя.

Консольное закрепление роликов относительно оси штока поршня.

При консольном закреплении роликов максимальный изгибающий момент от действия сил в процессе расширения газов в цилиндре возникает в заделке оси ролика, а также происходит и прогиб конца оси ролика. От прогиба оси ролика поворачивается и ролик относительно профиля. Ввиду этого происходит неравномерный контакт ролика с профилем. В результате возникают упругие деформации, которые резко снижают надежность. Кроме того, прогиб увеличивает величину камеры сжатия в цилиндре, а следовательно, изменяется и степень сжатия, что существенно снижает мощность двигателя.

У каждого ролика вращается наружное кольцо. При вращении наружного кольца происходят преждевременный износ и усталость материала, что ведет к снижению прочности и долговечности подшипника на 15 - 25%. Более опасным является случай, когда неподвижно внутреннее кольцо, при этом подшипник выходит из строя из-за местного износа внутреннего кольца вследствие высоких контактных напряжений между внутренним кольцом и шариками в нагруженной части подшипника.

Межцентровое расстояние у роликов по величине постоянно. Однако у преобразующего вращения механизма профильные секции по величине различны, т.е. одна секция в два раза длиннее другой. При наличии разных длин изменяются и углы наклона этих секций, ввиду чего изменяются и расстояния при контакте роликов с профилями, что недопустимо в этом механизме.

Сила, действующая на поршень от расширения газов в цилиндре двигателя, раскладывается при контакте ролика с профилем, а полезная, создающая крутящий момент на валу двигателя, определяется произведением этой силы на тангенс угла наклона профильной секции. У двигателя, принятого за прототип, угол наклона профильной секции равен 25o. Тангенс этого угла равен 0,4663. Следовательно, для создания полезного крутящего момента используется только 0,4663 величины силы от расширения газов в цилиндре двигателя, или 46,63%.

Техническая задача, решаемая изобретение, - упрощение конструкции и повышение надежности дизеля, увеличение эффективной мощности путем снижения механических потерь и конструктивного усовершенствования, снижение расхода топлива на единицу мощности и повышение КПД дизеля.

Техническая задача решена в трех вариантах.

Первый и основной вариант.

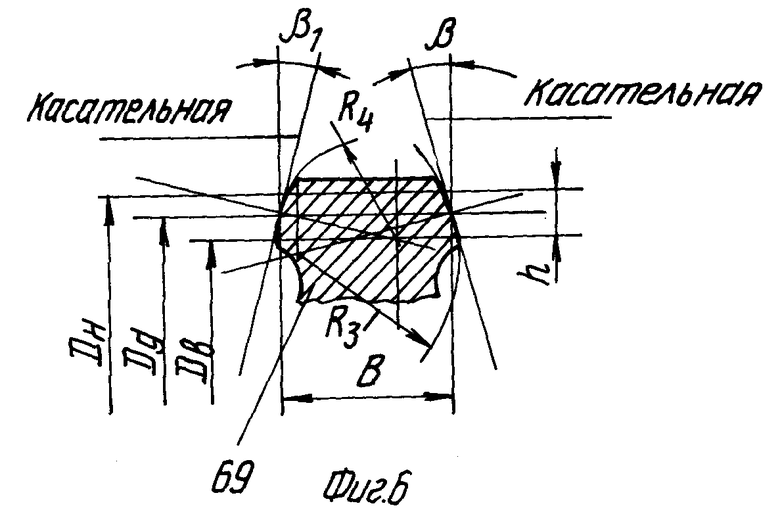

Дизель снабжен турбокомпрессором наддува с осевой газовой турбиной, который установлен концентрично на полом валу в центральном отверстии блока цилиндров, при этом сопловой аппарат турбины присоединен к выпускному коллектору, выполненному в головке блока цилиндров, а всасывающий диффузор с ответвленными входными каналами присоединен к входному патрубку центробежного компрессора. На передней и задней торцовых поверхностях обода маховика пространственного механизма выполнены правого и левого направлений тородуговинтовые профили с четным количеством полупериодов движения t. Каждый полупериод правого направления последовательно сопряжен с полупериодом левого направления. Полупериоды последовательно разделены эллиптическими и гиперболическими точками перегиба. Каждая эллиптическая точка перегиба является верхней "мертвой" точкой хода поршня, а гиперболическая точка перегиба - нижней "мертвой" точкой хода поршня. Передний тородуговинтовой профиль в радиальной плоскости образован дугой окружности радиусом R3 - передней радиальной кривизны. Профиль выполнен наклонным на угол β относительно радиальной плоскости, при этом центр радиуса радиальной кривизны R3, расположен на наклонной линии, перпендикулярной к касательной переднего профиля, проходящей через точку пересечения, лежащую на линии образующей делительной переднего профиля. А по развернутой делительной окружности цилиндра обода на плоскость, образованы выпуклыми дугами окружностей радиусом R1 и вогнутыми дугами окружностей радиусом R2, которые плавно и касательно сопряжены с винтовыми линиями правого и левого направлений. Задний тородуговинтовой профиль в радиальной плоскости образован дугой окружности радиусом R4 - задней радиальной кривизны. Профиль выполнен наклонным на угол β1 относительно радиальной плоскости, при этом центр радиуса радиальной кривизны R4 расположен на наклонной линии, перпендикулярной к касательной заднего профиля, проходящей через точку пересечения, лежащую на линии образующей делительной окружности заднего профиля. А по развернутой делительной окружности цилиндра обода на плоскость образованы выпуклыми дугами окружностей радиусом R1b и вогнутыми дугами окружностей радиусом R2b, которые плавно и касательно сопряжены с винтовыми линиями правого и левого направлений. На наружных поверхностях у переднего рабочего и у заднего вспомогательного роликов крейцкопфа выполнены желоба. Рабочий и вспомогательный ролики крейцкопфа установлены с возможностью взаимодействия их желобов с передним и задним тородуговинтовыми профилями обода маховика пространственного механизма. В головке блока цилиндров размещены выпускные подпружиненные пружинами клапаны. У каждого клапана на верхнем конце его штока закреплена тарелка пружины клапана. Тарелки выполнены за одно целое с вилками, в проушинах этих вилок установлены ролики клапанов, а на наружных поверхностях этих роликов выполнены желоба. Кулачковый диск распределения выпуска газов установлен на конце вала дизеля и имеет на торцовой поверхности его обода торовидные кулачки, которые плавно и касательно сопряжены с общим торовидным профилем диска, при этом профиль выполнен наклонным на угол β2 относительно оси клапана. В радиальной плоскости профиль диска образован дугой окружности радиусом Rп, а центр радиуса Rп - радиальной кривизны данного профиля диска расположен на наклонной линии, перпендикулярной к касательной профиля. Ролики клапанов установлены с возможностью взаимодействия их желобов с торовидным профилем кулачкового диска. В каждой тарелке пружины клапана выполнены боковые приливы, в отверстиях которых запрессованы подпружиненные плунжер-колонки подкачивающих маслонасосов, а плунжерные маслонасосы установлены в головке блока цилиндров. Рабочие и вспомогательные ролики крейцкопфа, а также и ролики клапанов снабжены масляными камерами струйной форсуночной смазки их подшипников, которые выполнены в центральных соединительных стержнях этих роликов.

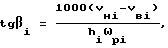

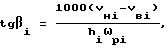

Параметры углов наклонений переднего и заднего тородуговинтовых профилей обода маховика пространственного механизма и угла наклонения торовидного профиля кулачкового диска распределения выпуска газов определены по отношению

где vHi - средняя линейная скорость профиля по сечению выше на 0,5 hi от делительной окружности;

vbi - средняя линейная скорость профиля по сечению ниже на 0,5 hi от делительной окружности;

ωpi - угловая скорость соответствующего ролика;

hi - расстояние между сечениями в радиальном направлении.

Внешние поверхности перемычек у продувочно-впускных окон образованы дугами окружностей радиусом rn.

На внешних торцовых поверхностях обойм роликов клапанов выполнены параллельные шипы, а в проушинах вилок тарелок пружин клапанов - соответствующие шипам пазы, при этом обоймы установлены с возможностью взаимодействия шипов обойм с пазами вилок.

Диаметры рабочих роликов крейцкопфа по величине больше диаметров вспомогательных роликов крейцкопфа.

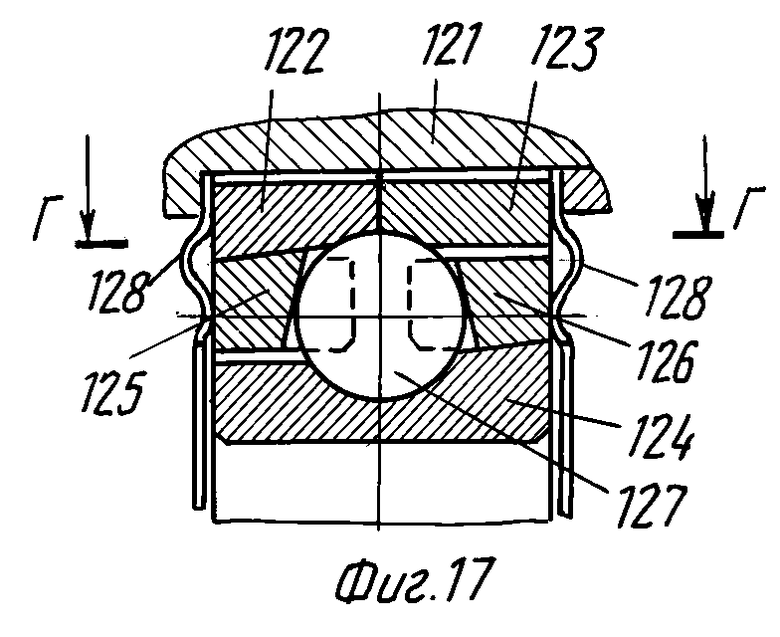

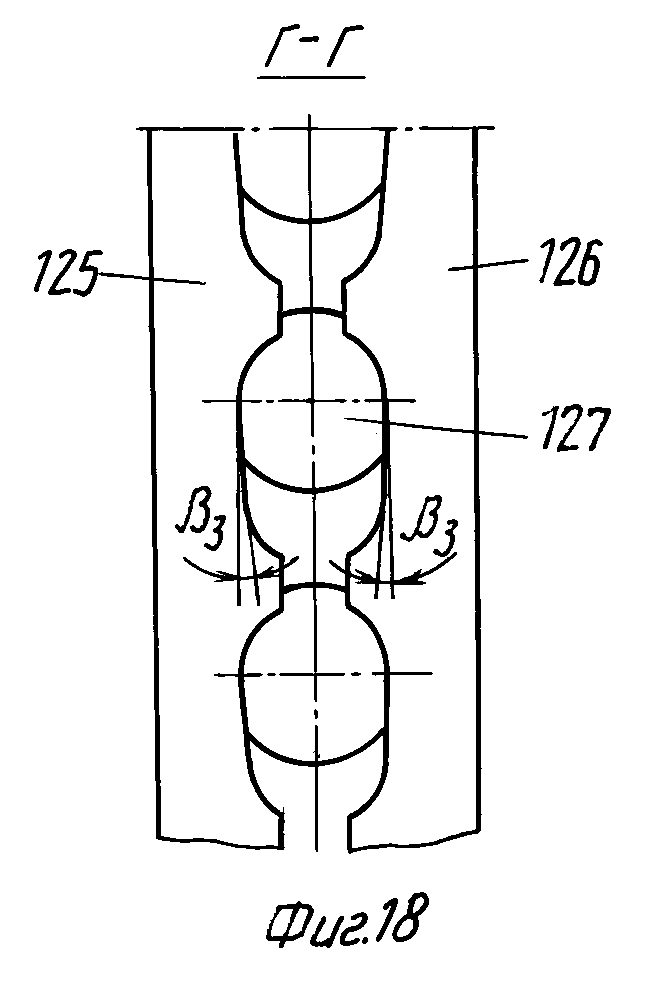

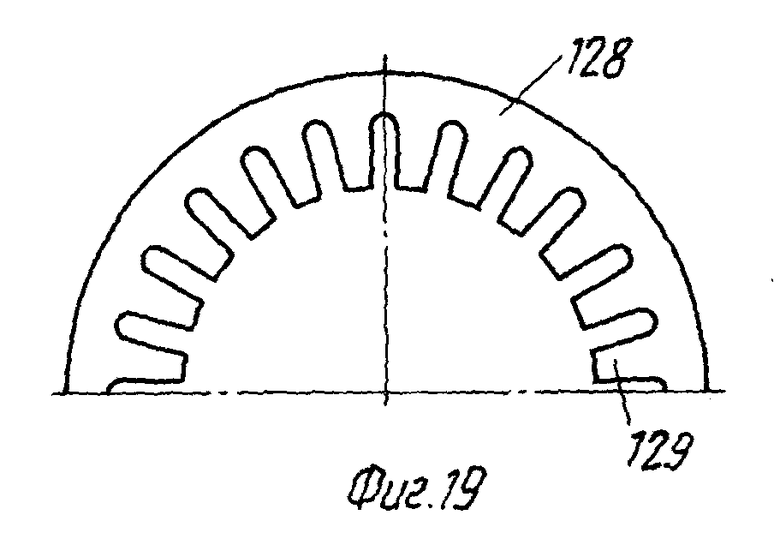

Турбокомпрессор с осевой газовой турбиной соединен с валом дизеля посредством обгонной муфты, а обгонная муфта выполнена в виде радиально-упорного шарикоподшипника, состоящего из наружного составного кольца и внутреннего цельного кольца, у наружного кольца с левого торца выполнена внутренняя конусная поверхность, а у внутреннего кольца с правого торца выполнена внешняя конусная поверхность, эти поверхности сопрягаются с соответствующими конусными поверхностями, выполненными на половинках сепаратора, в обеих половинках сепаратора выполнены вырезы в виде образующих гнезд с боковыми наклонными поверхностями под углом β3 к плоскости, перпендикулярной оси муфты, наружные составные кольца соединены с втулкой турбины посредством шлиц, а по торцам муфты установлены кольцевые пружины, которые своими внутренними лепестками установлены с возможностью взаимодействия с торцами половинок сепаратора.

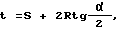

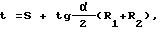

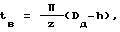

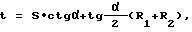

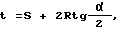

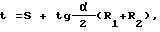

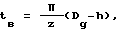

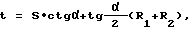

Параметры тородуговинтовых профилей определены по соотношениям: при угле подъема винтовых линий α = 45o полупериод по делительной окружности профиля

полупериод по касательным дорожкам качения профиля

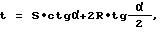

диаметр по цилиндру делительной окружности профиля

при этом соблюдаются условия R1 + R2 = 2R;

полупериод tн по внешнему диаметру профиля, который больше диаметра делительной окружности

полупериод tв по внутреннему диаметру профиля, который меньше диаметра делительной окружности

при углах подъема винтовых линий в пределах α = 10-60o,

полупериод по контактным дорожкам качения профиля

полупериод по делительной окружности профиля

ход поршня в радиальном направлении

где s - ход поршня в осевом направлении;

z - количество полупериодов t профиля, четное число;

h - высота профиля, ширина желоба;

R - радиус дуги окружности по делительной кривой;

R1 - радиус выпуклой дуги окружности профиля;

R2 - радиус вогнутой дуги окружности профиля;

α - угол подъема винтовой линии, угол профиля.

Второй вариант решения технической задачи.

На торцовых поверхностях обода маховика пространственного механизма выполнены наклонные дуговидные профили, на переднем торце профиль выполнен с уклоном на угол β, а на заднем торце профиль выполнен с уклоном на угол β1, а рабочие и вспомогательные ролики крейцкопфа выполнены коническими, рабочие с углом уклона β, а вспомогательные - с углом уклона β1.

Третий вариант решения технической задачи.

Пространственный механизм снабжен наклонным диском, на передней и задней торцовых поверхностях его обода выполнены торовидные профили, передний торовидный профиль в радиальной плоскости образован дугой окружности радиусом R3 - передней радиальной кривизны и выполнен наклонным на угол β относительно радиальной плоскости, при этом центр этого радиуса R3 расположен на наклонной линии, перпендикулярной к касательной данного профиля и проходящей через точку окружности диаметра Dq, задний торовидный профиль в радиальной плоскости образован дугой окружности радиусом R4 - задней радиальной кривизны и наклонен на угол β1 относительно радиальной плоскости, при этом центр этого радиуса R4 расположен на наклонной линии, перпендикулярной к касательной данного профиля и проходящей через точку окружности диаметра Dq, рабочий и вспомогательный ролики крейцкопфа установлены с возможностью взаимодействия их желобов с передним и задним торовидными профилями обода маховика пространственного механизма.

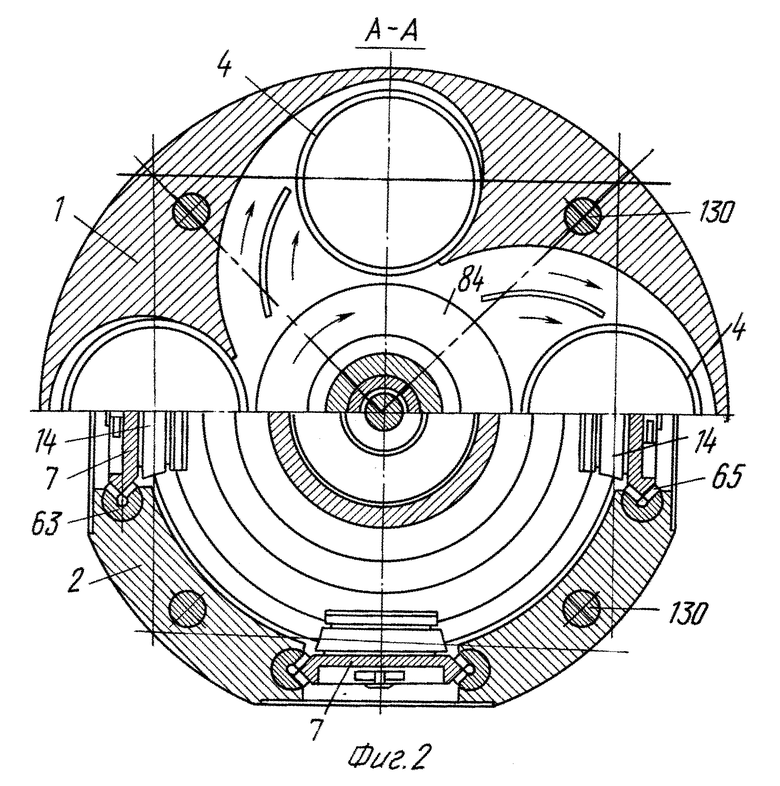

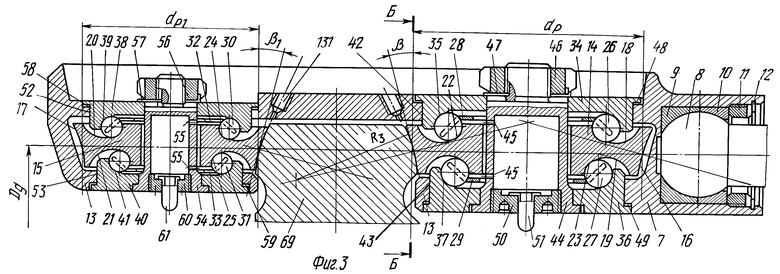

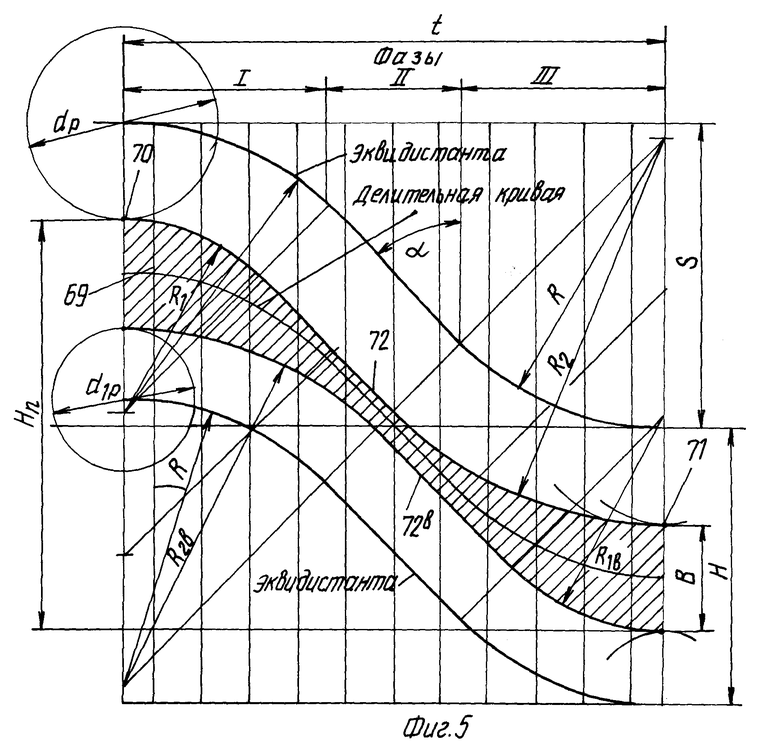

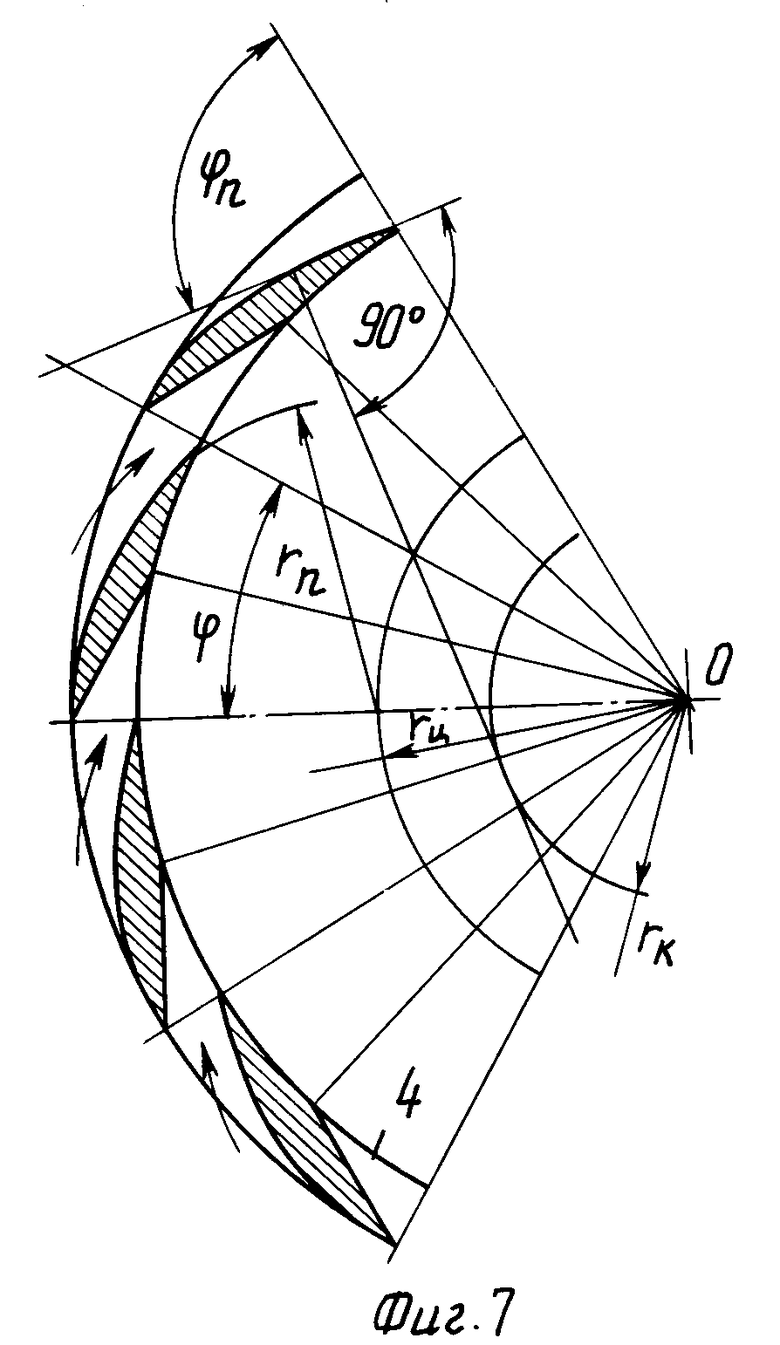

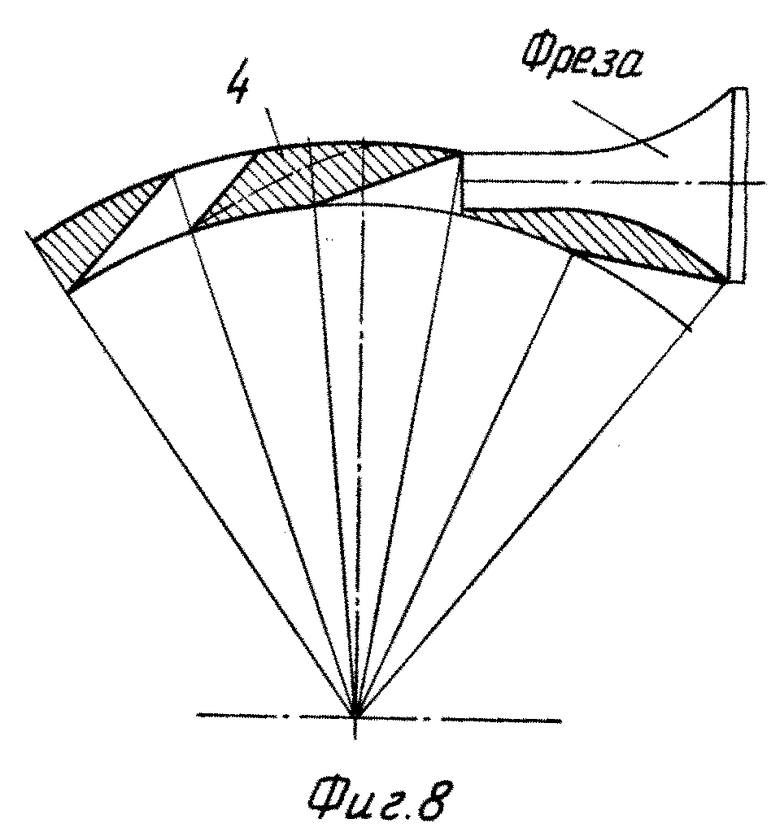

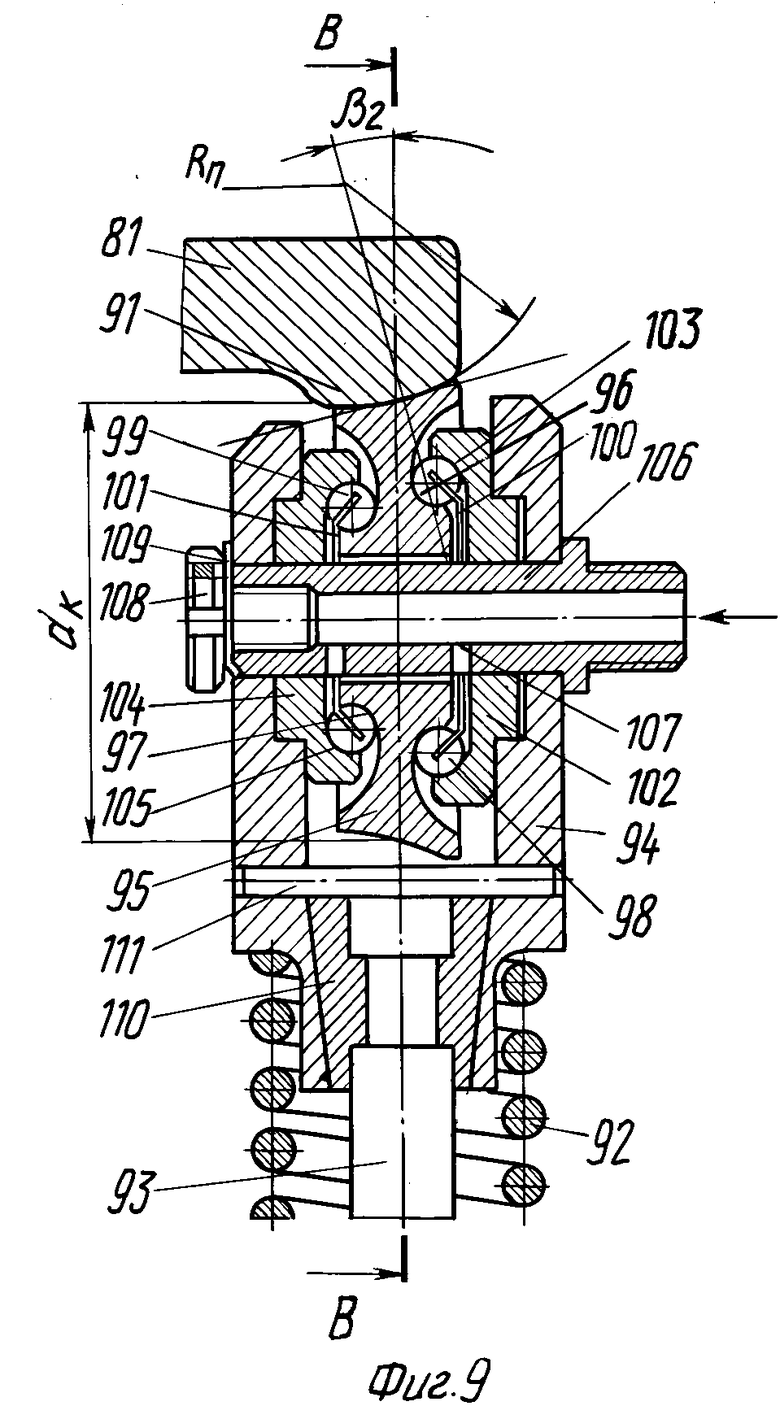

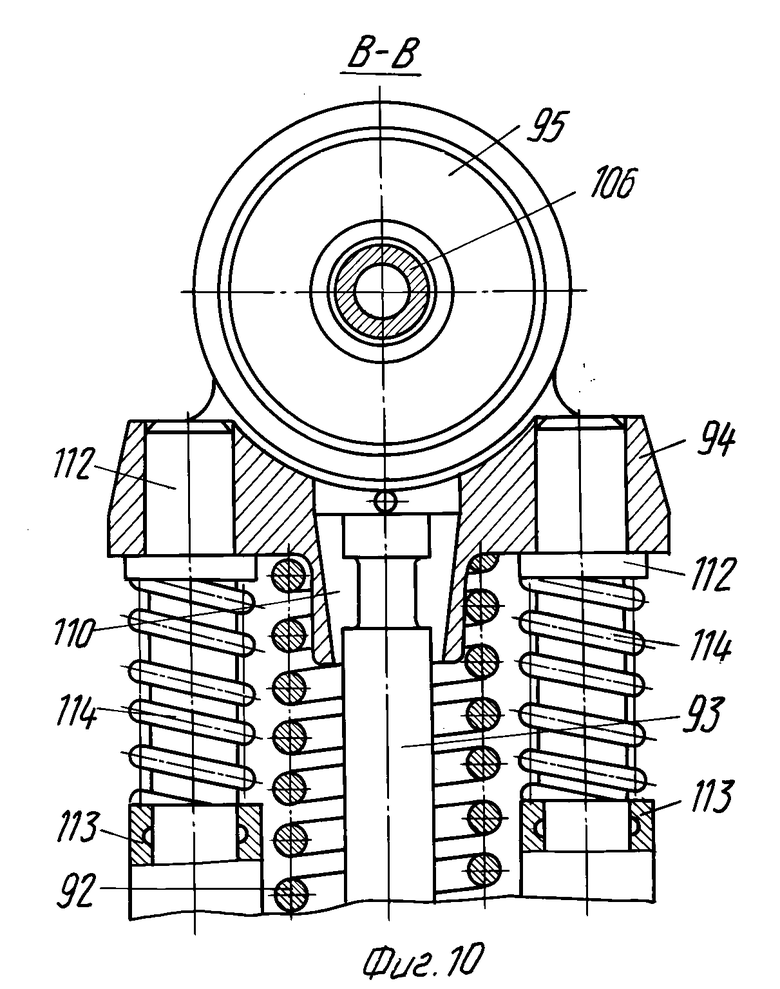

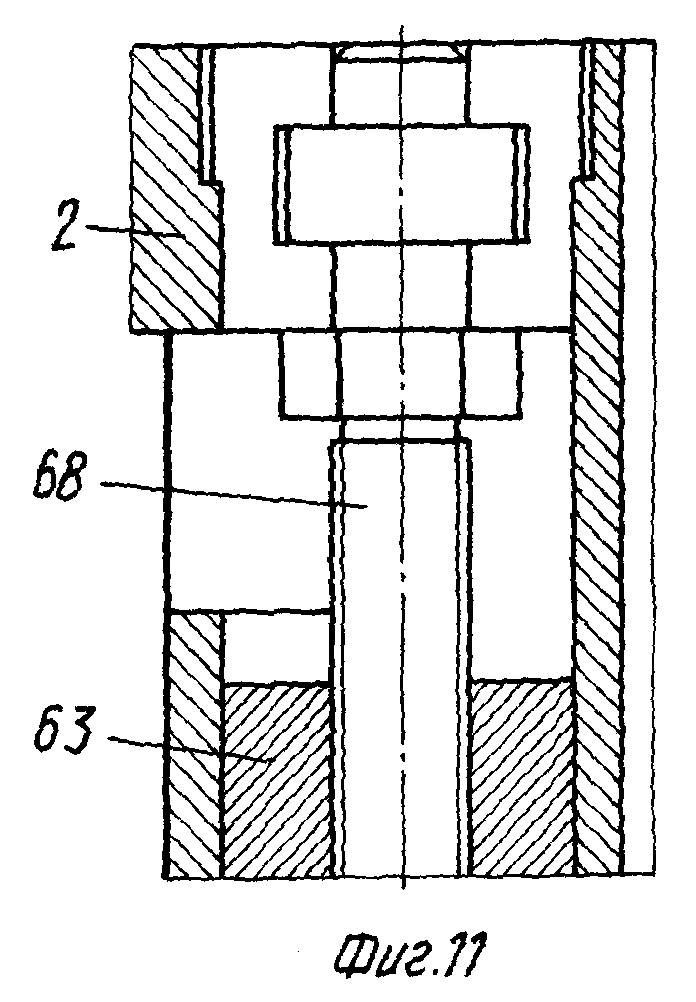

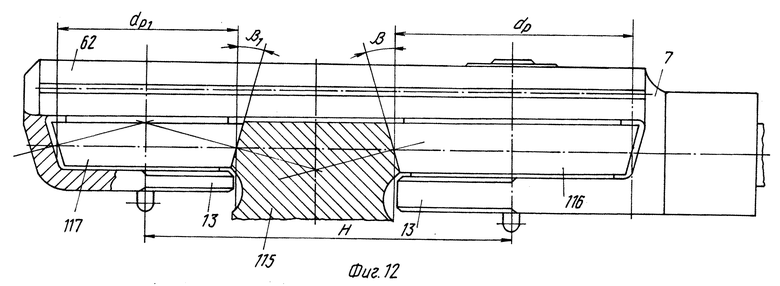

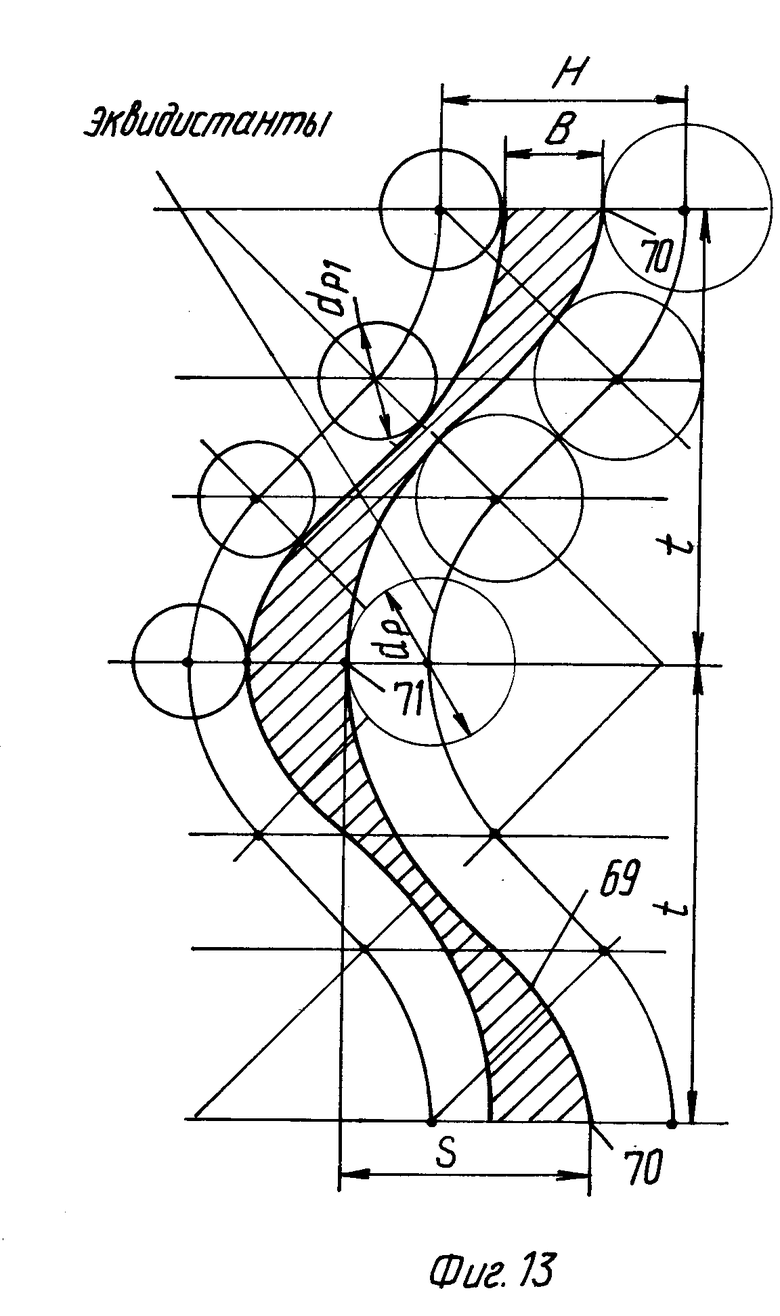

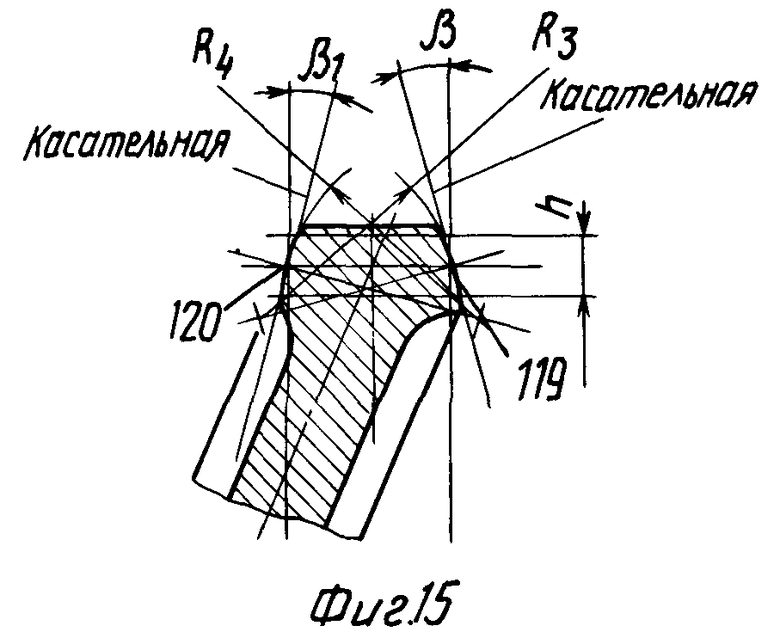

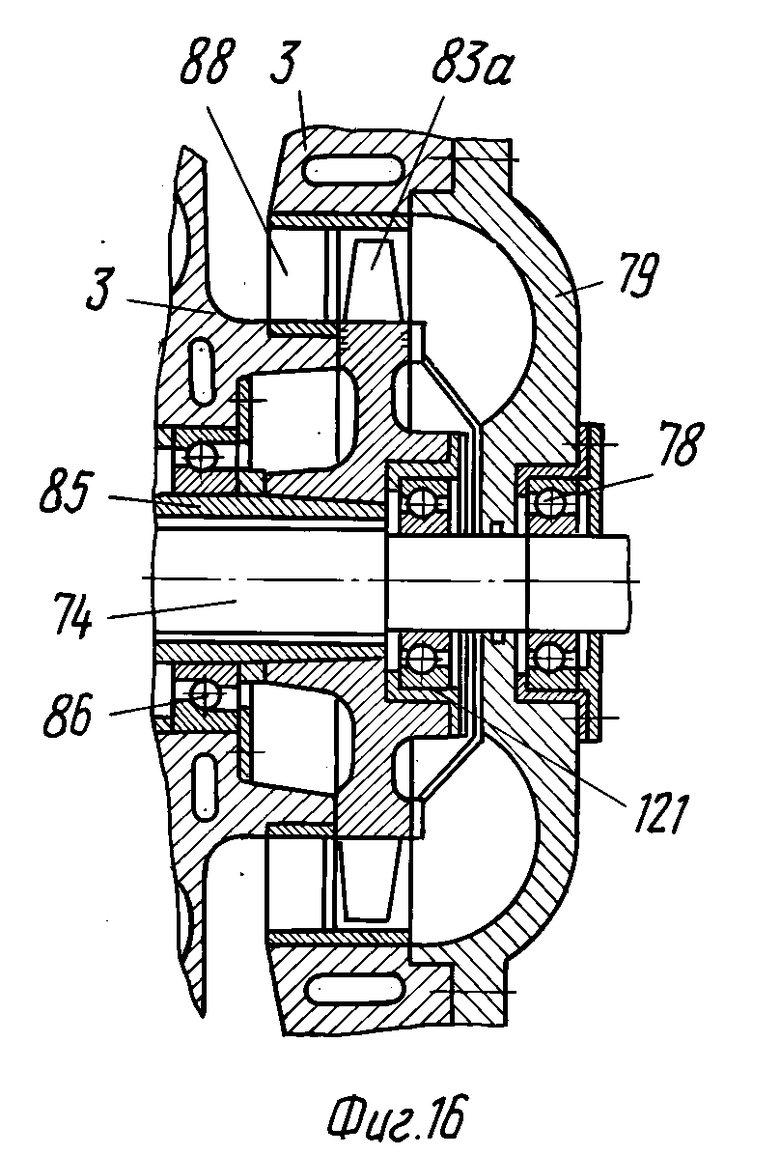

На фиг. 1 изображен бескривошипный двухтактный дизель, продольный разрез в двух взаимно перпендикулярных плоскостях; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - то же, осевой разрез крейцкопфа с роликами; на фиг. 4 - то же, разрез Б-Б на фиг. 3; фиг. 5 - полупериод тородуговинтового профиля, разрез по делительной окружности; на фиг. 6 - сечение тородуговинтового профиля по точкам перегиба; на фиг. 7 - частичный поперечный разрез цилиндра по продувочновпускным окнам; на фиг. 8 - вариант обработки профилей перемычек продувочно-впускных окон; на фиг. 9 - разрез тарелки клапана с роликом; на фиг. 10 - разрез В-В на фиг. 9; на фиг. 11 - окно регулировки направляющих крейцкопфа; на фиг. 12 - вариант исполнения наклонного дуговидного профиля с коническими роликами крейцкопфа; на фиг. 13 - два полупериода тородуговинтового профиля, развертка по делительной окружности; на фиг. 14 - наклонный диск с торовидными профилями на ободе, вариант конструктивного исполнения пространственного механизма; на фиг. 15 - сечение обода наклонного диска; на фиг. 16 - частичный разрез турбокомпрессора, вариант исполнения с обгонной муфтой; на фиг. 17 - частичный разрез обгонной муфты; на фиг. 18 - вид Г-Г на фиг. 17; на фиг. 19 - вид пружины муфты.

Бескривошипный двухтактный дизель содержит блок цилиндров 1, к торцам которого соосно присоединены слева корпус 2 пространственного механизма, а справа - головка блока цилиндров 3. В аксиальных и диаметрально противоположных одно другому отверстиях блока 1 установлены цилиндры 4, в которых размещены с возможностью возвратно-поступательного движения поршни 5. Поршни 5 соосно соединены со штоками 6, а штоки шарнирно соединены с корпусом крейцкопфа 7. Каждый шток 6 снабжен на конце шаровой головкой 8, которая выполнена в виде шарового пояса. Шаровую головку 8 охватывают вкладыши 9 и 10, установленные в осевом отверстии корпуса крейцкопфа 7 и закрепленные от осевого перемещения гайкой 11 и стопорным кольцом 12. На концах корпуса крейцкопфа 7 выполнены два внутренних прилива 13, образующие собой проушины. В этих проушинах установлены ролики крейцкопфа, рабочие 14 и вспомогательные 15. На наружных поверхностях у рабочих роликов выполнены желоба 16, а у вспомогательных - желоба 17. Конструктивные исполнения рабочих и вспомогательных роликов кренйцкопфа аналогичные, а отличаются один от другого только по размерам их диаметров. На торцовых поверхностях этих роликов 14 и 15 выполнены концентричные кольцевые проточки, у рабочих 18 и 19, а у вспомогательных - 20 и 21. На внутренних переходных поверхностях этих проточек выполнены дорожки качения, у рабочих 22 и 23, а у вспомогательных - 24 и 25. В проточках 18 и 19 размещены ряды шариков 26 и 27, установленные в сепараторах 28 и 29, а в проточках 20 и 21 размещены ряды шариков 30 и 31, установленные в сепараторах 32 и 33. Ряды шариков 26 охвачены обоймой 34, на внутренней поверхности которой выполнены ответные дорожки качения 35. Ряды шариков 27 охвачены обоймой 36, на внутренней поверхности которой выполнены дорожки качения 37. Ряды шариков 30 охвачены обоймой 38, на внутренней поверхности которой выполнены ответные дорожки качения 39. Ряды шариков 31 охвачены обоймой 40, на внутренней поверхности которой выполнены ответные дорожки качения 41. Ряды шариков 26 взаимодействуют с дорожками качения 22 и 35, а ряды шариков 27 взаимодействуют с дорожками качения 23 и 37. Ряды шариков 30 взаимодействуют с дорожками качения 24 и 39, а ряды шариков 31 взаимодействуют с дорожками качения 25 и 41.

При таком конструктивном исполнении каждый рабочий ролик, а также и вспомогательный ролик крейцкопфа представляет собой двухрядный концентричный радиально-упорный совмещенный шарикоподшипник с вращающимся внутренним кольцом.

Обойма 34 установлена в отверстие 42, выполненное в корпусе крейцкопфа, а обойма 36 установлена в отверстие 43, выполненное в приливе 13 корпуса крейцкопфа. Обоймы 34 и 36 соединены соединительным стержнем 44, который выполнен в виде маслосборного стакана с резьбовым хвостовиком на конце, а по цилиндрической образующей его стакана выполнены маслоструйные отверстия 45. Обоймы зафиксированы от их осевого (радиального) перемещения гайкой 46 с шайбой 47. На наружных поверхностях у обойм 34 и 36 выполнены буртики, а между буртиков установлены прокладки 48 и 49, которые предназначены для регулирования подшипников. Отверстие соединительного стержня 44 заглушено резьбовой пробкой 50, а в пробке установлена маслоподводящая трубка 51.

Обойма 38 установлена в отверстие 52, выполненное в корпусе крейцкопфа, а обойма 40 установлена в отверстие 53, выполненное в приливе крейцкопфа. Обоймы 38 и 40 соединены соединительным стержнем 54, который выполнен в виде маслосборного стакана с резьбовым хвостовиком на конце, а по цилиндрической образующей его стакана выполнены маслоструйные отверстия 55. Обоймы зафиксированы от их осевого (радиального) перемещения гайкой 56 с шайбой 57. У обойм 38 и 40 на наружных поверхностях выполнены буртики, а между буртиками установлены прокладки 58 и 59, которые предназначены для регулирования шарикоподшипников. Отверстие соединительного стержня 54 заглушено резьбовой пробкой 60, в которой установлена маслоподводная трубка 61.

По правой и левой сторонам крейцкопфа 7 выполнены угловидные (с углом 90o) осевого направления выступы, поверхности которых являются дорожками качения 62. Эти выступы размещены в пазах направляющих качения 63, которые выполнены в виде цилиндрических стержней. Угловидные направляющие пазы выполнены соответственно с углом 90o, а поверхности этих пазов являются дорожками качения 64. Справа и слева, между дорожками качения 62 корпуса крейцкопфа и дорожками качения 64 направляющих, размещены попарно ряды роликов 65, которые установлены в гнездах сепараторов 66. Направляющие качения 63 установлены в отверстиях 67 корпуса 2 пространственного механизма. Отверстия 67 выполнены с уклоном, а угол между осью корпуса крейцкопфа и осью отверстия расточки равен 0o55'. С таким же уклоном (углом 0o55') выполнен и продольный угловидный паз у направляющих качения 63. Направляющие 63 в отверстие 67 установлены так, что их уклоны направлены один навстречу другому, а установка их в заданном положении регулируется винтами 68.

Рабочие ролики 14 и вспомогательные ролики 15 охватывают своими желобами 16 и 17 тородуговинтовые профили, которые выполнены на передней и задней торцовых поверхностях обода маховика 69 пространственного механизма.

Основной рабочей деталью в пространственном механизме, преобразующем возвратно-поступательные движения поршней во вращение вала дизеля, является маховик 69. На передней и задней торцовых поверхностях обода маховика выполнены правого и левого направлений тородуговинтовые профили с четным количеством полупериодов движений t. Каждый полупериод правого направления последовательно сопряжен с полупериодом левого направления, при этом каждая эллиптическая точка перегиба 70 является верхней "мертвой" точкой хода поршня, а гиперболическая точка перегиба 71 соответственно является нижней "мертвой" точкой хода поршня.

На передней торцовой поверхности действительный рабочий тородуговинтовой профиль в радиальной плоскости образован дугой окружности радиусом R3, а на задней торцовой поверхности вспомогательный тородуговинтовой профиль образован дугой окружности радиусом R4 (см. фиг. 6). По развернутой делительной окружности цилиндра обода на плоскость рабочий профиль имеет выпуклую кривизну радиуса R1 и вогнутую кривизну радиуса R2, которые плавно сопряжены с наклонной на угол α винтовой линией 72, а вспомогательный профиль имеет выпуклую кривизну радиуса R1b и вогнутую кривизну радиуса R2b, которые плавно сопряжены с наклонной на угол α винтовой линией 72b (см. фиг. 5 и 13).

Теоретический профиль по развернутой делительной окружности или (эквидистантный профиль) образован как рабочий, так и вспомогательный в виде выпуклой и вогнутой окружностей радиуса R, а эти окружности плавно сопряжены с винтовой линией.

При кинематическом исследовании пространственного механизма действительный тородуговинтовой профиль заменяется теоретическим (эквидистантным) профилем.

Действительный профиль разделен на полупериоды t, а каждый полупериод в свою очередь разделен на три фазы. Первая фаза с выпуклой тройной кривизной, вторая фаза с выпуклой двойной кривизной, а третья фаза с вогнуто-выпуклой кривизной.

Параметры тородуговинтовых профилей определены выше.

Условия соотношений радиусов действительных профилей:

рабочего профиля: R1 = R - 0,5dp; R2 = R + 0,5dp; R1 + R2 = 2R;

вспомогательного: R1b = R - 0,5dp1; R2b = R + 0,5dp1; R1b + R2b = 2R.

Маховик 73 с ободом 69 установлен на валу дизеля 74 и соединен с валом при помощи зубчатого соединения (конструктивное исполнение этого соединения изложено в описании изобретения, авторское свидетельство N 1209955, F 16, 1/06, 1982 г.).

Вал дизеля 74 установлен на трех подшипниковых опорах. Левая опора состоит из двух радиально-упорных шарикоподшипников 75, установленных в корпусе 2 пространственного механизма, промежуточная опора 76 состоит из роликоподшипника, установленного во фланце 77, а правая опора 78 имеет радиальный шарикоподшипник, установленный в крышке 79 головки блока цилиндров 3. Слева на конце вала дизеля 74 закреплена шестерня (например, коническая) отбора мощности 80, а справа установлен кулачковый диск 81 газораспределительного устройства управления движением клапанов выпуска газов.

В центральном отверстии 82 блока цилиндров 1 установлен турбокомпрессор содержащий осевую газовую турбину 83, центробежный компрессор 84 сидящих на полом валу 85, а полый вал установлен на двух радиально-упорных шарикоподшипниках 86 и 87. Сопловой аппарат 88 турбины присоединен к выпускному коллектору, который выполнен в головке блока цилиндров 3, а выхлопной коллектор выполнен в виде кольцевой проточки в крышке 79 головки блока. Всасывающий диффузор с ответвленными входными каналами, размещенными в промежутках между цилиндрами, присоединен к входному патрубку 89 центробежного компрессора 84.

На торцовой поверхности кулачкового диска 81 на ободе выполнены кулачки 90, которые плавно и касательно сопряжены с общим торовидным профилем 91.

В головке блока цилиндров 3 размещены выпускные, подпружиненные пружинами 92 клапаны 93. На верхнем конце штока у каждого клапана закреплена тарелка пружины клапана 94, которая выполнена за одно целое с вилкой. В проушине вилки установлен ролик клапана 95. Ролики клапанов 95 по конструкции аналогичны рабочим роликам крейцкопфа 14 и представляют собой двухрядные концентричные радиально-упорные совмещенные шарикоподшипники с вращающимися внутренними кольцами. На торцовых поверхностях выполнены концентричные кольцевые проточки, а их внутренние переходные поверхности являются беговыми дорожками качения 96 и 97. В проточках размещены ряды шариков 98 и 99, установленные в сепараторах 100 и 101. Ряды шариков 98 охвачены обоймой 102, на внутренней поверхности которой выполнены ответные беговые дорожки качения 103. Ряды шариков 99 охвачены обоймой 104, на внутренней поверхности которой выполнены ответные беговые дорожки качения 105. Ряды шариков 98 взаимодействуют с дорожками качения 96 и 103, а ряды шариков 99 - с дорожками качения 97 и 105. На внешних торцовых поверхностях обойм 102 и 104 выполнены параллельные шипы, а в проушинах вилок 94 - соответствующие шипам пазы, в которых размещены шипы обойм. Обоймы 102 и 104 совместно со стенками вилок соединены центральным соединительным полым стержнем 106, по образующей которого выполнены маслоструйные отверстия 107, и закреплены винтом 108 с шайбой 109. Совмещенная с вилкой тарелка пружины клапана 94 соединена со штоком клапана сухарем 110 и застопорена штифтом 111. В каждой тарелке пружины клапана 94 выполнены боковые приливы, в которых запрессованы две плунжер-колонки 112 подкачивающих маслонасосов, а плунжерные маслонасосы установлены в головке блока цилиндров 3 (на чертеже не показаны). Плунжер-колонки 112 установлены с возможностью возвратно-поступательного движения во втулках 113 и подпружинены пружинами 114.

Второй вариант технического решения.

В этом варианте маховик 115 пространственного механизма выполнен с наклонными дуговидными профилями на переднем и заднем торцах обода. На переднем торце обода маховика дуговидный профиль выполнен с наклоном на угол β, а на заднем торце обода - с наклоном на угол β1. Каждый рабочий ролик крейцкопфа 116 выполнен коническим по наружной его поверхности, а угол уклона равен β. Также и вспомогательный ролик крейцкопфа 117 выполнен коническим по наружной его поверхности, а угол уклона равен β1 (см. фиг. 12).

Третий вариант технического решения.

В этом варианте пространственный механизм преобразования возвратно-поступательных движений во вращение вала дизеля снабжен наклонным диском 118 (см. фиг. 14 и 15). На передней торцовой поверхности обода выполнен торовидный профиль 119, а кривизна профиля в радиальной плоскости образована дугой окружности радиусом R3. На задней торцовой поверхности обода выполнен торовидный профиль 120, а кривизна профиля в радиальной плоскости образована дугой окружности радиусом R4. Центры радиусов R3 и R4 расположены на наклонных линиях, перпендикулярных к касательным (см. фиг. 15). Рабочий и вспомогательный торовидные профили 119 и 120 имеют по два полупериода t, а величина хода поршня S определена расстоянием от верхней точки до нижней точки профиля в осевом направлении.

Вариант технического решения.

Турбокомпрессор в начальный момент приводится во вращение от вала дизеля 74 непосредственно через обгонную муфту. В ступице диска турбины 83a выполнено, отверстие в котором размещена втулка 121, а в этой втулке установлена обгонная муфта, содержащая наружные составные кольца 122 и 123 и внутреннее цельное кольцо 124, между которыми на беговых дорожках в специальном сепараторе, состоящем из половинок 125 и 126, равномерно располагаются шарики 127. Наружное и внутреннее кольца с боков имеют конусные поверхности (на фиг. 17 наружное справа, внутреннее - слева), которые сопрягаются с соответствующими конусными поверхностями половинок сепаратора. В обеих половинках сепаратора сделаны вырезы, образующие гнезда с боковыми наклонными плоскостями под углом β3 к плоскости, перпендикулярной оси муфты. На наружных поверхностях составных колец 122 и 123 выполнены мелкомодульные шлицы, которые взаимодействуют со шлицами, выполненными в отверстии втулки 121. По торцам муфты установлены кольцевые боковые пружины 128, которые имеют концентричные зиги на внутренних лепестках 129 (см. фиг. 19).

Корпус 2 пространственного механизма соединен с блоком цилиндров и головкой блока цилиндров 3 анкерными связями 130.

В местах контактов роликов 14 и 15 с тородуговинтовым профилем в корпусе крейцкопфа 7 выполнены отверстия 131 для подвода масла.

Обоснование параметров и работа дизеля.

Дизели характеризуются рядом основных параметров, которые могут быть объединены в три основные группы: конструктивные, термодинамические, эксплуатационные.

Конструктивные параметры характеризуют использование рабочего объема, тепловую и динамическую нагрузку деталей дизеля.

К эксплуатационным параметрам относятся экономичность, надежность и технологичность обслуживания.

Под экономичностью дизеля понимают расход топлива на единицу мощности, или удельный расход топлива показывает, сколько расходуется топлива на создание мощности в одну лошадиную силу в час.

Основным конструктивным параметром данного дизеля является то, что он снабжен пространственным механизмом, преобразующим возвратно-поступательные движения поршней во вращательное движение вала дизеля и передающего усилия от поршней к валу, создавая полезный крутящий момент.

На переднем и заднем торцовых поверхностях обода маховика пространственного механизма выполнены правого и левого направлений тородуговинтовые профили с четным количеством полупериодов t, которые разделены двумя эллиптической и гиперболической точками перегиба. Каждый полупериод правого направления последовательно сопряжен через точку перегиба с полупериодом левого направления.

В осевом направлении каждый полупериод t по величине равен ходу поршня s в осевом направлении. Переходные положения полупериодов - это эллиптические и гиперболические точки перегиба, при которых поршни достигают крайних положений во времени их перемещений в цилиндрах. Эллиптические точки перегиба являются верхними "мертвыми" точками, а гиперболические точки перегиба - "нижними" мертвыми точками.

Классификация эллиптической и гиперболической точек перегиба на кривизне поверхности.

Если в точке контакта обе величины радиуса R1 и радиуса R3 одного знака, то главные нормальные сечения обращены вогнутостями в одну сторону. В этом случае в области точки касания кривизна расположена по одну сторону от касательной плоскости. Такая точка кривизны и называется эллиптической точкой. Если радиус R3 и радиус R2 разных знаков, то главные нормальные сечения обращены вогнутостями в противоположные стороны. В этом случае кривые пересекаются касательной плоскостью и имеют седлообразный характер, такая точка кривизны и называется гиперболической точкой /см. И.Н.Бронштейн и др. "Справочник по математике", для инженеров и учащихся вузов, Госиздат физико-математической литературы, М., 1959 г., стр. 262, рис. 257, а и б/.

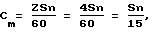

Рабочий цикл в бескривошипном дизеле осуществляется в прямой зависимости от количества полупериодов t. Например, пространственный механизм имеет четыре полупериода t, то в этом случае два такта двухтактного дизеля осуществляются за половину оборота вала. При количестве цилиндров по окружности диаметра Dq, равном четырем, рабочие циклы одновременно осуществляются в двух диаметрально противоположных цилиндрах, при этом силы от расширения газов в цилиндрах действуют в противоположных направлениях. В результате этого вал дизеля никакого давления не испытывает. А средняя скорость поршня Cm, которая характеризует быстроходность дизеля, определяется по соотношению

где S - ход поршня в осевом направлении;

n - частота вращения вала дизеля;

z - количество полупериодов t.

Из приведенного примера видно, что бескривошипный дизель с четырьмя полупериодами у пространственного механизма при одинаковых значениях величин хода поршня и частоты вращения вала имеет удвоенную скорость поршня, а следовательно, и удвоенную быстроходность.

Основной характеристикой каждого дизеля является его мощность.

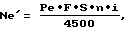

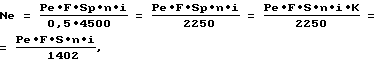

Согласно методике расчета двигателей внутреннего сгорания, эффективная мощность двухтактного дизеля определяется по соотношению

где Pe - среднее эффективное давление, кгс/см2;

F - площадь поршня, см2;

n - частота вращения вала, об/мин;

i - число цилиндров;

S - ход поршня, м;

двухтактный дизель, делающий n об/мин, число рабочих ходов в минуту равно n.

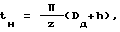

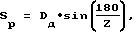

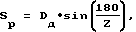

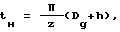

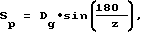

Мощность бескривошипного двухтактного дизеля определяется по аналогичной методике. Но соотношение имеет отличие от вышеприведенного соотношения. Это объясняется тем, что ход поршня в осевом направлении имеет величину S, а в радиальном направлении величина, которую проходит поршень от верхней "мертвой" точки до нижней "мертвой" точки, определена соотношением

где Dq - диаметр по цилиндру делительной окружности профиля;

z - количество полупериодов t у профиля.

При четырех и более полупериодном пространственном механизме величина хода поршня в радиальном направлении всегда больше величины хода поршня в осевом направлении, а их отношение определено коэффициентом K; K = Sp/S.

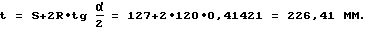

Для числового сравнения приводим: ход поршня в осевом направлении S = 127 мм, радиус дуги окружности по делительной кривой R = 120 мм, угол подъема винтовой линии α = 45° и определим соответствующие параметры.

Полупериод по делительной окружности профиля

Диаметр по цилиндру делительной окружности

Dд= Z•t/π = 4•226,41/3,14159 = 288,274 мм.

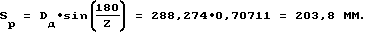

Ход поршня в радиальном направлении

коэффициент хода поршня K = Sp/S = 203,9/127 = 1,605.

Эффективная мощность бескривошипного двухтактного дизеля при четырехполупериодном пространственном механизме, определена по соотношению

где Pe - среднее эффективное давление, кгс/см2;

F - площадь поршня, см2;

n - частота вращения вала дизеля, об/мин;

i - число цилиндров;

S - ход поршня в осевом направлении, м;

Sp - ход поршня в радиальном направлении, м;

K - коэффициент, равный 1,605.

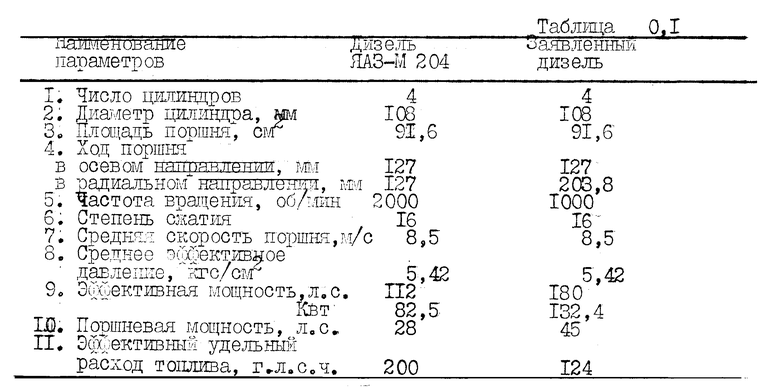

Для подтверждения произведем сопоставительный анализ, а для сравнения приводим параметры характеристики дизеля ЯАЗ-М 204, /см. справочник А.М. Гугин, "Быстроходные поршневые двигатели" Л-д, изд. "Машиностроение", 1967 г., с. 254, табл. общие технические характеристики двигателей/.

Сопоставительный анализ приведен в табл. 0,1.

Сопоставительный анализ показал, что бескривошипный дизель по мощности на 60,5% выше по отношению к дизелю ЯАЗ-М 204, при одинаковых параметрах, но с уменьшенной в два раза частотой вращения, а при частоте вращения 2000 об/мин, мощность 360 л.с.

Наибольшие потери мощности в дизелях это потери на преодоление трения, особенно поршневых колец и поршней о стенки цилиндров при наличии боковых /нормальных/ сил, передающих поршнями на стенки цилиндров. "Работа трения поршневых колец составляет приблизительно 40-50% всех механических потерь в двигателе", /см. А. С. Орлин, "Двигатели внутреннего сгорания".- М.: изд. "Машиностроение", 1970, стр. 72/.

У бескривошипного дизеля эта боковая сила равна нулю. Следовательно, потери на трение поршней о стенки цилиндров значительно снижены. Общие механические потери на трение также снижены ввиду того, что все кинематические пары работают на подшипниках качения. Качение роликов крейцкопфа по тородуговинтовым профилям совершается без скольжения, а это дает возможность снизить потери мощности на трение.

Таким образом, мощность механических потерь, затрачиваемая на преодоление сопротивлений - минимальна, а это увеличивает КПД дизеля в целом.

Турбокомпрессор, состоящий из центробежного компрессора и газовой турбины и установленный концентрично в центре блока цилиндров, обеспечивает наддув. А работа, необходимая для сжатия воздуха компрессором, осуществляется в результате расширения выхлопных газов в турбине. Между турбокомпрессором и валом дизеля нет механической связи, а это имеет ряд преимуществ, т.к. отпадает надобность в редукторе. Но может быть использован вариант, когда турбокомпрессор с осевой газовой турбиной соединен с валом дизеля посредством обгонной муфты. В начальный момент работы дизеля турбокомпрессор приводится в действие от вала дизеля посредством обгонной муфты, а при работе дизеля на заданном режиме обгонная муфта отключается автоматически и турбокомпрессор работает от расширения газов в турбине.

Для снижения потерь при движении воздуха и газов, сопловой аппарат турбины присоединен к выхлопному коллектору, размещенному в головке блока цилиндров, а всасывающий диффузор присоединен к входному патрубку центробежного компрессора.

Второй вариант решения технической задачи.

В этом варианте на торцовых поверхностях обода маховика пространственного механизма профили выполнены дуговидными. На передней и задней торцевых поверхностях обода маховика выполнены правого и левого направлений дуговидные профили с четным количеством полупериодов t. На переднем торце правый и левый профили выполнены наклонными на угол β относительного радиальной плоскости, а на заднем торце правый и левый профили наклонены на угол β1 относительно радиальной плоскости. Рабочие и вспомогательные ролики крейцкопфа выполнены коническими, рабочие - с углом уклона β, а вспомогательные с углом уклона β1. Полупериоды наклонных дуговидных профилей и их параметры определяются аналогично, как и тородуговинтовые профили. Отличительной особенностью является то, что взаимодействие роликов крейцкопфа с наклонными дуговидными профилями осуществляется по линиям касания. А при наличии углов наклонения осуществляется чистое качение роликов без скольжения, т.к. средние линейные скорости профилей по их сечениям равны с окружными скоростями роликов крейцкопфа.

В осевом направлении каждый полупериод t по величине равен ходу поршня S. Переходные положения полупериодов - это точки перегиба дуг окружностей выпуклых и вогнутых. Выпуклые точки перегиба соответствуют верхним "мертвым" точкам, а вогнутые точки перегиба -"нижним" мертвым точкам поршней.

Рабочие циклы осуществляются в прямой зависимости от количества полупериодов t. При четырехполупериодном пространственном механизме два такта совершаются за половину оборота вала дизеля. Следовательно, за один оборот вала совершаются два рабочих цикла, т.е. в двух диаметрально противоположных цилиндрах одновременно.

Третий вариант решения технической задачи.

В этом варианте пространственный механизм снабжен наклонным диском. На передней и задней торцевых поверхностях его обода выполнены торовидные профили. Передний торовидный профиль в радиальной плоскости образован дугой окружности радиусом R3 - передней радиальной кривизны и выполнен наклонным на угол β относительно радиальной плоскости, при этом центр этого радиуса R3 расположен на наклонной линии, перпендикулярной к касательной данного профиля и проходящей через точку окружности диаметра Dq. Задний торовидный профиль в радиальной плоскости образован дугой окружности радиусом R4 - задней радиальной кривизны и наклонен на угол β1 относительно радиальной плоскости, при этом центр этого радиуса R4 расположен на наклонной линии, перпендикулярной к касательной данного профиля и проходящей через точку окружности диаметра Dq.

Рабочий и вспомогательный ролики крейцкопфа установлены с возможностью взаимодействия их желобов с передним и задним торовидными профилями обода маховика.

Торовидный профиль имеет два полупериода вращения, а расстояние от верхней точки до нижней точки равно ходу поршня в осевом направлении.

В этом варианте рабочий цикл осуществляется за один оборот вала дизеля.

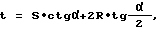

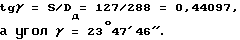

При ходе поршня в осевом направлении S = 127 мм и диаметр по делительной окружности торовидного профиля Dq = 288 мм. Ход поршня в радиальном направлении определен по соотношению

Sp = Dq•Sin 180/z = 288•sin 180/2 = 288 • sin 90o = 288 мм,

так как синус 90o равен единице.

Коэффициент хода поршня K = Sp/S = 288/127 = 2,268

Угол осевого наклона диска

Эффективная мощность бескривошипного двухтактного дизеля с наклонным диском, при параметрах приведенных выше

Подставляя числовые данные из технической характеристики, эффективная мощность равна Ne = 254 л.с.

В этом варианте эффективная мощность увеличивается в 2,268 раза, а расход топлива на единицу мощности значительно уменьшится.

Для создания вихревых движений потока воздуха в цилиндрах и улучшения продувки цилиндров продувочно-впускные окна выполнены наклонными и расположены по всей окружности цилиндра. А для улучшения обтекания и снижения потерь внешние поверхности перемычек продувочно-впускных окон образованы дугами окружностей радиусом rn.

Для уменьшения износа и снижения потерь мощности на трение тородуговинтовые, дуговидные и торовидные профили выполнены наклонными на углы β и β1, а также и для исключения скольжения при взаимодействии роликов крейцкопфа с этими профилями. При этом окружные скорости роликов по их сечениям на высоте желобов равны линейным скоростям по тем же сечениям соответствующих профилей. Соблюдение равенства скоростей дает возможность обеспечить чистое качение роликов по кривизнам профилей.

Увеличение мощности в предлагаемом бескривошипном двухтактном дизеле обосновано тем, что силы от расширения газов в цилиндрах действуют одновременно в двух взаимно перпендикулярных направлениях, в осевом и радиальном. Сила, действующая в осевом направлении, передается через шток ролику крейцкопфа, а при взаимодействии ролика с кривизной профиля эта сила изменяет направление на радиальное. Величина пути хода поршня в осевом направлении /от в.м.т. до н.м.т./ меньше величины пути хода ролика по кривизне профиля в радиальном направлении /или хода поршня в радиальном направлении/. Сила, создающая крутящий момент на валу, действует в радиальном направлении. Момент времени действия силы в осевом направлении равен тому же моменту времени действия в радиальном направлении. Величина пути в радиальном направлении /в период прохождения поршня в цилиндре от в.м.т. до н.м.т./ и определена величиной Sp, а эта величина всегда больше величины хода поршня в осевом направлении S.

С увеличением пути действия силы в радиальном направлении увеличивается и мощность пропорционально коэффициенту K, который определен выше.

Кулачковый диск газораспределителя выполнен с двумя диаметрально расположенными кулачками. Начало открытия клапанов выпуска газов начинается тогда, когда поршень не доходит до нижней мертвой точки на величину ΔS, равную высоте продувочно-впускных окон, а закрытие клапанов выпуска газов заканчивается когда поршень пройдет путь в две высоты продувочно-впускных окон. По этой величине определяется и угол поворота маховика пространственного механизма. И по этому углу устанавливается положение кулачков у кулачкового диска газораспределения.

Работа обгонной муфты заключается в следующем.

При повороте вала дизеля и относительном повороте колец, соответствующем включению муфты, шарики, откатываются по беговым дорожкам, раздвигают половинки сепараторов, благодаря чему происходит заклинивание обеих частей сепаратора между кольцами и осуществляется надежное фрикционное соединение ведомой и ведущей частей муфты. При увеличении выхлопных газов перед турбиной частота вращения турбины возрастает, в этот момент внешние кольца муфты сдвигают шарики в относительно противоположном направлении, а боковые пружины в свою очередь сжимают половинки сепараторов, фрикционное соединение расклинивается и муфта имеет свободный ход. В этот период свободный ход муфты служит радиальной опорой.

Работа двухтактного дизеля с внутренним смесеобразованием и прямоточной клапанно-щелевой схемой газообмена происходит следующим образом.

Первый такт соответствует ходу поршня от в.м.т. к н.м.т., то есть одному полупериоду t. В двух диаметрально противоположных цилиндрах только что произошло сгорание и начался процесс расширения газов, т.е. осуществляется рабочий ход. При подходе поршней к впускным окнам открываются выпускные клапаны 93, и продукты сгорания начинают выходить из цилиндров в выпускной коллектор, при этом давление в цилиндрах резко снижается. Выпускные окна в цилиндрах 4 открываются поршнями несколько позднее открытия клапанов, когда давление в цилиндрах становится примерно равным давлению предварительно сжатого воздуха в улитках. Воздух, поступая через впускные окна в цилиндры 4, вытесняет через выпускные клапаны 93 оставшийся в цилиндрах газ и заполняет цилиндры. Осуществляется так называемый газообмен.

Таким образом, в течение первого такта в цилиндрах происходят сгорание топлива с выделением теплоты, расширение газов, выпуск газов и продувка цилиндров.

Второй такт соответствует ходу поршней от н.м.т. к в.м.т., т.е. одному полупериоду t. В начале этих ходов поршней продолжаются процесс продувки и заполнение цилиндров свежим зарядом. Конец продувки цилиндров определяется моментом закрытия впускных окон и выпускных клапанов 93. Последние закрываются несколько раньше впускных окон. Давление в цилиндрах к концу зарядки несколько выше атмосферного и зависит от давления продувочного воздуха, создаваемого компрессором 84. С момента окончания зарядки и полного перекрытия поршнями впускных окон начинается процесс сжатия воздуха. Когда поршни не доходят до в.м.т. в цилиндры через форсунки начинается подаваться топливо.

Следовательно, в течение второго такта в цилиндрах происходя процесс окончания выпуска и продувки, наполнение цилиндров свежим зарядом в начале хода поршней и процесс сжатия при дальнейших ходах поршней.

Таким образом, рабочий цикл совершается за два такта, т.е. за два полупериода или за половину оборота вала дизеля при маховиках 73 и 115, а при наклонном диске 118 за один оборот вала.

Вследствие быстрого сгорания смеси топлива с воздухом в цилиндре повышается температура, а следовательно, и давление, под воздействием которого поршень 5 совершает поступательное движение, которое передается через шток 6 корпусу крейцкопфа 7. Это движение передается ролику крейцкопфа 14, а при взаимодействии ролика 14 с тородуговинтовым профилем преобразуется во вращение маховика 73. В результате маховик 73 пространственного механизма совершает вращательное движение, а вместе с ним и вал дизеля 73. В результате на валу дизеля создается крутящий момент, который через шестерню 80 отбора мощности передается потребителю.

Существенные отличия бескривошипного двухтактного дизеля.

Отсутствие кривошипно-шатунного механизма и наличие пространственного механизма создают возможность приблизить цилиндры к пространственному механизму. Благодаря этому создается простота и компактность конструкции и уменьшаются габариты дизеля. Трудоемкость изготовления на 20-25% ниже по отношению к дизелям с кривошипно-шатунным механизмом. Таким образом, пространственный механизм является одним из основных и перспективных способов получения малогабаритных легких дизелей с высокой степенью форсирования по быстроходности.

Бескривошипная схема дизеля позволяет получить значительную мощность при неизменной частоте вращения вала путем

повышения степени сжатия и увеличения хода поршня;

увеличения количества полупериодов t, а также и цилиндров.

Следует отметить существенные отличия роликов крейцкопфа 14, 15, 116, 117, а также и роликов клапанов 95, которые представляют собой двухрядные концентричные радиально-упорные совмещенные шарикоподшипники. Конструкция подшипника, где вращается внутреннее кольцо и изнашивается по окружности равномерно. При этих условиях местное напряжение происходит у наружных обойм 34, 36, 38, 40, а также и у обойм 102 и 104, но контактные напряжения между обоймами и шариками значительно меньше. Поэтому срок службы таких подшипников на 15-25% выше, чем у подшипников в случае неподвижного внутреннего кольца.

Все вышеизложенные достоинства открывают широкие перспективы применения бескривошипных дизелей на автомобилях, тракторах, судах в качестве привода генераторов, а также и в других транспортных средствах и областях техники, где первостепенное значение имеют малая масса дизеля и минимальная вибрация, а также сравнительно небольшая стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| БЕСКРИВОШИПНЫЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2187673C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| ВИНТОШАРОВОЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2347088C1 |

| ПОРШНЕВАЯ МАШИНА | 2004 |

|

RU2267011C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2022 |

|

RU2786863C1 |

| Устройство для преобразования возвратно-поступательного движения поршней в направленное непрерывное вращение выходного вала | 1975 |

|

SU734429A1 |

| Устройство для соединения коуша с канатом Д.С., А.И., С.Д.Мозоровых и Д.А.Матвейчука | 1988 |

|

SU1642142A1 |

| Универсальный шарнир С.Д. и Д.С. Мозоровых | 1984 |

|

SU1451369A2 |

Бескривошипный двухтактный дизель может быть использован в области машиностроения. Дизель содержит блок цилиндров, к торцам которого соосно присоединены корпус пространственного механизма и головка блока цилиндров. На передней и задней торцовых поверхностях обода маховика пространственного механизма выполнены правого и левого направлений тородуговые профили с четным количеством полупериодов движений t. Каждый полупериод правого направления последовательно сопряжен с полупериодом левого направления. При этом каждая эллиптическая точка перегиба является верхней мертвой точкой хода поршня, а гиперболическая точка перегиба соответственно является нижней мертвой точкой хода поршня. Упрощается конструкция и повышается надежность дизеля, увеличивается эффективная мощность, повышается КПД. 6 з.п. ф-лы, 1 табл., 19 ил.

где vHi - средняя линейная скорость профиля по сечению выше на 0,5hi от делительной окружности,

vbi - средняя линейная скорость профиля по сечению ниже на 0,5 hi от делительной окружности,

ωpi - угловая скорость соответствующего ролика,

hi - расстояние между сечениями в радиальном направлении.

при углах подъема винтовых линий α = 45o полупериод по делительной окружности профиля

полупериод по касательным дорожкам качения профиля

диаметр по цилиндру делительной окружности профиля

при этом соблюдаются условия R1 + R2 = 2R,

полупериод tн по внешнему диаметру профиля, который больше диаметра делительной окружности

полупериод tв по внутреннему диаметру профиля, который меньше диаметра делительной окружности

при углах подъема винтовых линий в пределах α = 10-60o,

полупериод по контактным дорожкам качения профиля

полупериод по делительной окружности профиля

ход поршня в радиальном направлении

где S - ход поршня в осевом направлении;

Z - количество полупериодов профиля, четное число;

h - высота профиля, ширина желоба;

R - радиус дуги окружности по делительной кривой;

R1 - радиус выпуклой дуги профиля;

R2 - радиус вогнутой дуги профиля;

α - угол подъема винтовой линии, угол профиля.

| US 4553508 A1, 05.03.85 | |||

| US 4149498 A1, 10.12.79 | |||

| Поршневая машина с бесшатунным преобразованием возвратно-поступательного движения поршней во вращательное движение рабочего вала и наоборот | 1990 |

|

SU1771513A3 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С БЕСШАТУННЫММЕХАНИЗМОМ | 0 |

|

SU118471A1 |

| Орлин А.С | |||

| Двигатели внутреннего сгорания | |||

| - М.: Машиностроение, 1970, с.315 - 319, р.167, 168. | |||

Авторы

Даты

1999-04-10—Публикация

1997-04-04—Подача