Изобретение относится к конструкции устройств, используемых в мембранной технике, а именно мембранных фильтрующих рулонных элементов (далее - МФРЭ), и может найти широкое применение в технике разделения жидких сред в различных отраслях, в частности для опреснения солоноватых и морских вод, при очистке сточных вод промышленных производств, концентрации биологически активных продуктов, растворов ферментов, молочных продуктов, белков, творожной и подсырной сывороток, снятого молока, для отделения органических соединений от неорганических в растворах, умягчения воды и очистки поверхностных вод от низкомолекулярных веществ и получения питьевой воды в бытовой технике. В зависимости от областей использования, от природы и свойств разделяемых сред при изготовлении МФРЭ применяют различные виды полупроницаемых мембран, в том числе микро-, ультра-, нано-, обратноосмотические мембраны. Использование соответствующих полупроницаемых мембран высшего качества является недостаточным для обеспечения высоких технологических и эксплуатационных характеристик МФРЭ. Высокие эксплуатационные показатели МФРЭ определяет также конструкция их отдельных узлов и элементов, а также технология изготовления МФРЭ. Именно к конструкциям отдельных узлов МФРЭ современная техника разделения жидких сред на полупроницаемых мембранах предъявляет все более высокие требования по надежности, воспроизводимости свойств и сроку эксплуатации.

Известные конструкции МФРЭ различаются как общей конструкцией, так и особенностями входящих в нее отдельных узлов и элементов - полупроницаемых мембран, мембранных пакетов, турбулизаторов, дренажей, а также технологией намотки мембранных пакетов и турбулизаторов на фильтратоотводящую трубку и способами их герметизациии (Заявки Японии №№54 - 151571, 52 - 5431, 54 - 149384, 54 - 149383, 53 - 124179; патенты США №№3966616, 3417870, 4235723, 5538642; авторские свидетельства СССР №№1205359, 1213100, 1595553).

Для улучшения эксплуатационных свойств МФРЭ, а именно, для увеличения их производительности и селективности существует несколько общих приемов.

Увеличение селективности рулонных элементов достигается: 1) за счет применения более селективных мембран, 2) за счет снижения концентрационной поляризации на поверхности мембран, которое, в свою очередь, достигается увеличением турбулизации исходного потока за счет изменения гидродинамических условий разделения или путем конструктивных изменений напорных каналов.

Увеличение производительности МФРЭ возможно за счет: 1) увеличения эффективной поверхности разделяющей мембраны, что достигается, прежде всего, путем изменения (увеличения) геометрических размера элемента, 2) увеличения удельной производительности используемых мембран и 3) снижения гидродинамического сопротивления в фильтратотводящих каналах мембранных пакетов МФРЭ.

В основе заявляемого изобретения заложен принцип снижения гидродинамического сопротивления в фильтратотводящих каналах мембранных пакетов МФРЭ для повышения его производительности. Гидродинамическое сопротивление в дренажном канале пропорционально его длине. Следовательно, уменьшение длины дренажного канала приводит к снижению гидродинамического сопротивления, возрастанию движущей силы процесса (разница давления, приложенного к внешней стороне мембраны, и давления гидродинамического сопротивления фильтратотводящего канала) и, как следствие, увеличению производительности МФРЭ.

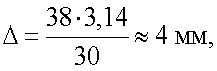

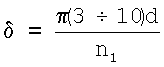

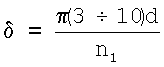

Этот прием при изготовлении МФРЭ применяется фирмой Film Tec (Технический бюллетень Form №609-00485-704, опубликованный на сайте фирмы www.filmtec.com). Производимые этой фирмой МФРЭ диаметром восемь дюймов состоят из 30-31 мембранного пакета длиной 75-77 см, при этом все мембранные пакеты расположены вокруг и все контактируют с фильтратотводящей трубкой одинакового диаметра (38 мм). Недостатком указанных технических решений является возможность искажения правильной цилиндрической формы МФРЭ при его сборке на стадии спиральной намотки, в частности возможность нарушения коаксиальности фильтратотводящей трубки и самого МФРЭ, что приводит к сложности в работе этих пакетов в составе МФРЭ. Подобный нежелательный факт объясняется объективной трудностью расположения большого числа мембранных пакетов вокруг фильтратотводящей трубки определенного диаметра. Так, в указанном случае смещение пакетов друг относительно друга должно составлять

что довольно затруднительно на практике.

что довольно затруднительно на практике.

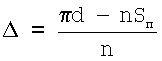

Наиболее близким техническим решением к заявляемому является конструкция МФРЭ по патенту РФ №2245187, опубл. в 2005 г., который состоит из фильтратотводящей перфорированной трубки с отверстиями для приема фильтрата, поступающего из дренажных листов, и спирально намотанных на нее прилегающих друг к другу через листы турбулизатора мембранных пакетов, загерметизированных (с помощью клея) от турбулизаторной (напорной) зоны. Особенностью решения по прототипу являлось то, что мембранные пакеты размещены относительно друг друга со смещением  , которое является зависимой величиной от наружного диаметра фильтратотводящей трубки, толщины мембранного пакета вместе с толщиной листа дренажа и числа мембранных пакетов. Число мембранных пакетов в МФРЭ устанавливают в зависимости от требуемых показателей фильтрующего элемента.

, которое является зависимой величиной от наружного диаметра фильтратотводящей трубки, толщины мембранного пакета вместе с толщиной листа дренажа и числа мембранных пакетов. Число мембранных пакетов в МФРЭ устанавливают в зависимости от требуемых показателей фильтрующего элемента.

Недостатками МФРЭ по решению прототипа являются ограниченная возможность увеличения числа мембранных пакетов, что влечет за собой ограничение увеличения производительности, недостаточную воспроизводимость свойств при увеличении числа мембранных пакетов за счет появления при этом нарушения коаксиальности при сборке МФРЭ - так называемого эффекта «эллипсности», изменение эксплуатационных свойств во время фильтрации.

Суть изобретения заключается в следующем.

Технической задачей изобретения являлась разработка конструкции МФРЭ, предусматривающая возможность нового и эффективного расположения ее отдельных узлов.

Техническим результатом изобретения является повышение производительности МФРЭ при сохранении прочих условий, воспроизводимости показателей, стабильность эксплуатации МФРЭ, обеспечение отсутствие эллипсности при увеличении числа мембранных пакетов.

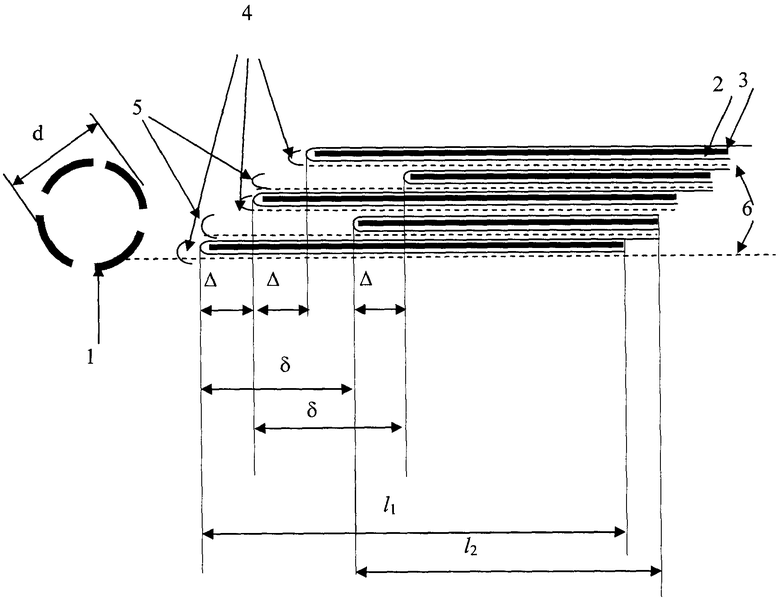

Согласно изобретению МФРЭ состоит из фильтратотводящей перфорированной трубки 1; листов турбулизатора 2, спирально намотанных на перфорированную трубку 1, образующих напорные каналы (не указаны), полупроницаемых мембран 3, сложенных вдвое, внутри которых расположены листы турбулизатора 2; мембранных пакетов, которые разделены на две группы: мембранные пакеты первой группы 4 и мембранные пакеты второй группы 5. Мембранные пакеты первой группы 4 непосредственно контактируют с фильтратотводящей перфорированной трубкой 1, снабженной отверстиями, а мембранные пакеты второй группы 5 сдвинуты относительно мембранных пакетов первой группы 4 на несколько сантиметров (δ), обеспечивая непосредственный контакт с фильтратотводящей перфорированной трубкой 1 только своего листа дренажа 6.

Для достижения технического результата можно либо увеличить сдвиг между мембранными пакетами внутри каждой группы (значение «А»), например в 2 раза, что значительно упрощает и обеспечивает стабильность изготовления МФРЭ из указанных пакетов, либо позволяет увеличить в 2 раза число пакетов при сокращении их длины также в 2 раза (при сохранении значения «Δ»). В этом случае обеспечивается непосредственный контакт с перфорированной фильтратотводящей трубкой 1 листов дренажа всех пакетов и сохраняется требование коаксиальности и цилиндрическая форма МФРЭ.

На чертеже представлено схематическое изображение заявляемого МФРЭ, где:

1 - фильтратоотводящая перфорированная трубка

2 - листы турбулизатора

3 - полупроницаемые мембраны

4 - мембранные пакеты первой группы

5 - мембранные пакеты второй группы

6 - листы дренажа

l1 - длина мембранного пакета первой группы

l2 - длина мембранного пакета второй группы

D - диаметр МФРЭ

d - внешний диаметр фильтратотводящей перфорированной трубки

n - общее число мембранных пакетов

n1 - число мембранных пакетов первой группы

n2 - число мембранных пакетов второй группы

δ - сдвиг мембранных пакетов второй группы относительно пакетов первой группы

Δ - сдвиг мембранных пакетов относительно мембранных пакетов внутри каждой группы

Для дальнейших расчетов использованы также следующие сокращения:

Sм - толщина полупроницаемой мембраны в мембранном пакете

Sт - толщина листа турбулизатора

Sд - толщина листа дренажа

Sп - толщина мембранного пакета

В соответствии с заявляемым изобретением мембранные пакеты второй группы должны быть короче мембранных пакетов первой группы на величину δ-Δ.

Толщина мембранного пакета составляет:

Sп=2Sм+Sт+Sд,

n=n1+n2

n1=n2+m, где m=0 или 1; причем m=1, если n - число нечетное, и m=0, если n - число четное.

l2=l1-δ+Δ,

Интервал 3-10 установлен авторами опытным путем и определяет кратность сдвига пакетов 1 и 2 групп между собой относительно сдвига пакетов друг относительно друга внутри каждой из групп.

При значении интервала меньше 3 разница значений δ и Δ для технологического процесса изготовления рулонных фильтрующих элементов и их свойств становится несущественной, т.е. δ→Δ.

Значение интервала больше 10 приводит к неразумной потере активной площади мембраны в элементе за счет уменьшения длины пакетов l2 второй группы.

Следует отметить, что δ определяется в каждом конкретном случае в зависимости от «d» и «n».

Хотя изобретение носит универсальный характер, практическое значение имеют случаи, если Δ≤15 мм.

Заявляемый МФРЭ работает следующим образом.

Исходную разделяемую жидкость подают внутрь напорных каналов, образованных листами турбулизатора 2, под действием рабочего давления часть жидкости, представляющая собой фильтрат, проникает через полупроницаемую мембрану 3 и попадает в дренажные каналы, образованные листами дренажа 6, который имеет продольные канавки, расположенные перпендикулярно фильтратотводящей перфорированной трубке 1. Фильтрат проходит по указанным канавкам к фильтратотводящей перфорированной трубке 1, попадая внутрь ее через отверстия, после чего выводится из МФРЭ. Концентрат отводится с противоположного входу торца МФРЭ.

Ниже приводятся конкретные примеры изготовления МФРЭ с учетом математической формулы, используемой в заявленном техническом решении.

Пример 1. (столбец «2» таблицы)

Перфорированную фильтратотводящую трубку (1) длиной 1016 мм с внешним диаметром 20 мм устанавливают в зажимах станка намотки рулонных элементов.

С помощью нагревательного инструмента к фильтратотводящей трубке приваривают листы дренажа 6 шириной 1000 мм. На приваренный к фильтратотводящей трубке 1 дренаж 6 укладывают первый пакет первой группы 4 длиной L1=400 мм, состоящий из согнутой вдвое полупроницаемой обратноосмотической мембраны 3, внутри которых располагают листы турбулизатора 2, причем верхняя половина согнутой полупроницаемой мембраны 3 длиннее нижней на 8 мм. На первый мембранный пакет укладывают лист дренажа длиной 400 мм. Затем на три стороны мембранного пакета (кроме стороны, обращенной к фильтратотводящей трубке) наносят клеевую композицию. Следующий мембранный пакет (первый пакет второй группы 5) длиной L2=376 мм укладывают на предыдущий со сдвигом δ=32 мм от стороны первого пакета первой группы, обращенной к фильтратотводящей трубке. На первый пакет второй группы укладывают лист дренажа длиной 400 мм со сдвигом Δ=8 мм от стороны первого пакета первой группы, обращенной к фильтратотводящей трубке. Повторяют нанесение клеевой композиции. Укладывают второй пакет первой группы вровень со стороной дренажа, обращенной к фильтратотводящей трубке. Повторяют укладку листа дренажа длиной 400 мм, теперь уже на второй мембранный пакет первой группы, повторяют нанесение клеевой композиции, повторяют укладку второго пакета второй группы длиной L2=376 мм со сдвигом δ=8 мм от стороны второго пакета первой группы, обращенной к фильтратотводящей трубке, и т.д. до укладки седьмого пакета второй группы (четырнадцатого от общего числа всех пакетов).

Включают привод вращения фильтратотводящей трубки, наматывают на фильтратотводящую трубку уложенные пакеты. Полученное цилиндрическое тело имеет внешний диаметр 100 мм, отклонение от теоретического цилиндра 0,3%.

При испытании полученного рулонного элемента на стенде при давлении Р=1,05 МПа производительность по фильтрату составила 430 л/час.

Пример 2. (столбец «6» таблицы)

Аналогичен предыдущему за исключением того, что:

1. вместо обратноосмотической мембраны использовали нанофильтрационную;

2. внешний диаметр фильтратотводящей трубки равен 40 мм;

3. длина пакета первой группы составляет 550 мм;

4. длина пакета второй группы составляет 505 мм;

5. сдвиг δ=50 мм;

6. сдвиг Δ=5 мм;

7. общее число пакетов равно 40.

Полученное цилиндрическое тело имеет внешний диаметр 200 мм, отклонение от теоретического цилиндра 0,3%. При испытании полученного рулонного элемента на стенде при давлении 1,5 МПа производительность по фильтрату составила 3150 л/час.

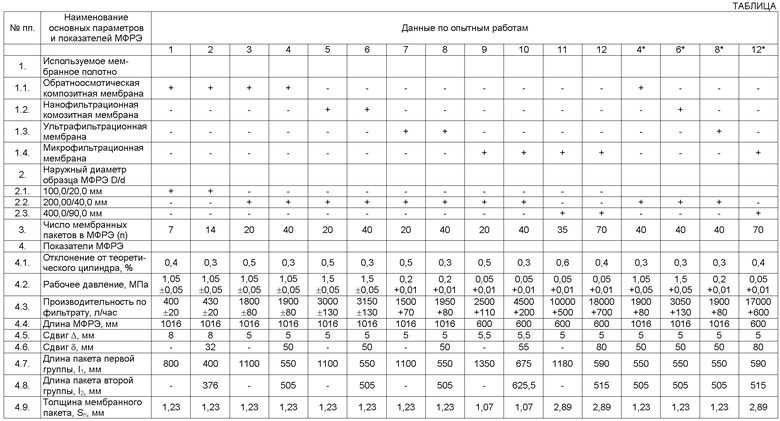

Заявителем совместно с авторами изобретения были изготовлены и испытаны опытные образцы МФРЭ с внешним диаметром 100, 200 и 400 мм и длиной 600 и 1016 мм.

Основные конструктивные особенности, исходные материалы и результаты испытаний опытных образцов МФРЭ приведены в таблице.

Данные по образцам, выполненным в соответствии с решением прототипа 1, 3, 5, 7, 9, 11 и образцам 2, 4, 6, 8, 10, 12 - в первоначальный период их испытаний, по образцам 4*, 6*, 8*, 12* - после ресурсных испытаний в течение ≈400 часов.

Как можно видеть из таблицы, опытные образцы отличаются повышенной относительно образцов в соответствии с решением прототипа цилиндрической формой и более высокой производительностью. Причем возрастание производительности усиливается при переходе от МФРЭ, изготовленных на основе полупроницаемых мембран с условно низкой удельной производительностью (обратноосмотических, нанофильтрационных) к полупроницаемым мембранам с высокой удельной производительностью (ультрафильтрационным и, тем более, микрофильтрационным).

Библиографические данные

1. Патент РФ №2245187, опубл. в 2005 г. (прототип).

2. Сайт фирмы Film Tec www.filmtec.com.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ РУЛОННЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2245187C1 |

| МЕМБРАННЫЙ УЛЬТРАМИКРОФИЛЬТРАЦИОННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2320402C2 |

| МЕМБРАННЫЙ УЛЬТРА-МИКРОФИЛЬТРАЦИОННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2398619C2 |

| МЕМБРАННЫЙ УЛЬТРАМИКРОФИЛЬТРАЦИОННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ И СПОСОБ ВОССТАНОВЛЕНИЯ ЕГО РАБОТОСПОСОБНОСТИ | 2003 |

|

RU2262978C2 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУЛОННОГО ТИПА | 2005 |

|

RU2302895C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ОБЕССОЛЕННОЙ ВОДЫ | 1996 |

|

RU2121868C1 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУЛОННОГО ТИПА | 2005 |

|

RU2304018C2 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ РУЛОННОГО ТИПА | 2005 |

|

RU2290256C1 |

| Мембранный рулонный элемент | 2023 |

|

RU2834535C2 |

| МЕМБРАННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2108142C1 |

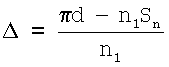

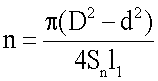

Изобретение относится к конструкции мембранных фильтрующих рулонных элементов, предназначенных для разделения жидких сред. Мембранный фильтрующий рулонный элемент состоит из фильтратотводящей перфорированной трубки, загерметизированных прилегающих друг к другу мембранных пакетов и листов турбулизатора. Мембранные пакеты смещены относительно друг друга. Причем мембранные пакеты при общем количестве n выполнены в виде двух групп, расположенных поочередно, с количеством n1 и n2 мембранных пакетов соответственно, при этом величина смещения мембранных пакетов внутри каждой группы и величина смещения мембранных пакетов второй группы относительно мембранных пакетов первой группы являются различными величинами. Величина смещения между мембранными пакетами второй и первой групп составляет  , где d - диаметр фильтратотводящей трубки. Длина мембранных пакетов второй группы меньше длины мембранных пакетов первой группы на величину δ-Δ, где Δ - смещение мембранных пакетов относительно друг друга между мембранными пакетами внутри каждой группы. Изобретение позволяет повысить производительность мембранного элемента, достичь воспроизводимости показателей и стабильности эксплуатации мембранного элемента. 1 табл., 1 ил.

, где d - диаметр фильтратотводящей трубки. Длина мембранных пакетов второй группы меньше длины мембранных пакетов первой группы на величину δ-Δ, где Δ - смещение мембранных пакетов относительно друг друга между мембранными пакетами внутри каждой группы. Изобретение позволяет повысить производительность мембранного элемента, достичь воспроизводимости показателей и стабильности эксплуатации мембранного элемента. 1 табл., 1 ил.

Мембранный фильтрующий рулонный элемент, состоящий из фильтратотводящей перфорированной трубки, загерметизированных прилегающих друг к другу мембранных пакетов, внутри которых расположены листы дренажа, спирально намотанных на фильтратотводящую перфорированную трубку, и листов турбулизатора, расположенных между мембранными пакетами, с размещением мембранных пакетов смещенными относительно друг друга, отличающийся тем, что мембранные пакеты общим количеством n выполнены в виде двух групп, расположенных поочередно, причем мембранные пакеты второй группы в количестве n2 выполнены со смещением относительно мембранных пакетов первой группы в количестве n1, при этом величина смещения мембранных пакетов внутри каждой группы и величина смещения мембранных пакетов второй группы относительно мембранных пакетов первой группы являются различными величинами, величина смещения мембранных пакетов второй группы относительно мембранных пакетов первой группы составляет  ,

,

где d - диаметр фильтратотводящей трубки, при этом длина мембранных пакетов второй группы меньше длины мембранных пакетов первой группы на величину δ-Δ, где Δ - смещение мембранных пакетов относительно друг друга между мембранными пакетами внутри каждой группы, а используемое количество мембранных пакетов в первой группе определяется из расчета n2+m, где m=0 или 1, причем m=0, если n - число четное, и m=1, если n - число нечетное.

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ РУЛОННЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2245187C1 |

| МЕМБРАННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2108142C1 |

| Мембранный рулонный элемент | 1987 |

|

SU1560279A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3417870 A, 24.12.1968. | |||

Авторы

Даты

2010-06-20—Публикация

2008-02-07—Подача