Тканевые полотенца или тряпки обычно используют при производстве или в промышленных условиях для уборки жидкостей и частиц. Такие тканые материалы являются впитывающими и эффективны при сборе частиц в тканых волокнах материала. После такого использования полотенец и тряпок их часто стирают и используют повторно. Однако такие тканые материалы имеют недостатки. Во-первых, тканая структура тканевого материала делает его пористым; жидкости часто проникают через ткань и могут контактировать с руками пользователя. Это может быть неудобно для пользователя, поскольку его руки могут быть запачканы жидкостью, которую он пытается убрать с помощью полотенца или тряпки. Такое проникание жидкости часто делает необходимым использование многослойной ткани. Жидкости или вещества, проходящие через тканый материал, могут быть опасными для пользователя, если убираемое вещество является растворителем, едким материалом, вредным химическим веществом или другим подобным опасным веществом.

Во-вторых, даже когда такие тканевые полотенца и тряпки стирают, они часто все еще содержат остатки или следы металлических частиц, которые могут повредить поверхности, которые затем контактируют с таким полотенцем или тряпкой, и возможно могут поранить руки пользователя. Наконец, такие тканевые полотенца и тряпки часто размазывают жидкости, масла и жиры, а не впитывают их.

Альтернативой тканевым тряпкам и полотенцам являются салфетки, выполненные из волокон пульпы (целлюлозных волокон). Хотя нетканые полотна из целлюлозных волокон известны как абсорбенты, нетканые полотна, полностью выполненные из целлюлозных волокон, могут быть нежелательны для некоторых применений, таких как, например, салфетки повышенной прочности, поскольку они не имеют прочности и сопротивления истиранию. В прошлом полотна из целлюлозных волокон упрочняли снаружи путем нанесения связующих веществ. Такие высокие уровни связующих веществ могут повышать стоимость и оставлять полоски в процессе использования, что может сделать поверхность неподходящей для конкретных применений, таких как, например, покраска автомобилей. Связующие вещества также могут исчезать (растворяться), когда такие упрочненные снаружи салфетки используют с конкретными летучими или полулетучими растворителями.

Изготавливались другие салфетки, которые имеют высокое содержание целлюлозы, которые гидравлически перепутаны в непрерывную волокнистую подложку. Такие салфетки можно использовать в качестве салфеток высокой прочности, поскольку они и являются абсорбентами, и достаточно прочны для повторного использования. Кроме того, преимуществом таких салфеток по отношению к тканевым тряпкам и полотенцам является более высокая впитывающая способность и меньшее пропускание жидкости к рукам пользователей. Примеры таких материалов, которые можно использовать в салфетках высокой прочности, можно найти в патентах США №5,284,703, 5,389,202 и 6,784,126 (все на имя Everhart и др.).

Тисненый узор, присутствующий на таких гидравлически перепутанных целлюлозных салфетках, обеспечивает тисненую поверхностную структуру, которая способствует очищению и впитыванию масел и жиров вместе с частицами. Однако такие салфетки становятся влажными от жидкостей, которые они впитывают, и тисненая структура становится менее определенной и изнашивается. Эффективность салфетки снижается, и салфетка будет размазывать любые дополнительные масла и жиры, с которыми будет контактировать.

Требуется гидравлически перепутываемый волокнистый нетканый композитный материал, который является абсорбентом, а также будет поддерживать его тисненую структуру при использовании, после того как материал станет влажным.

ОПРЕДЕЛЕНИЯ

Выражение «машинное направление», используемое здесь, относится к направлению перемещения формующей поверхности, на которой размещают волокна в процессе формирования нетканого полотна.

Выражение «поперечно машинное направление», используемое здесь, относится к направлению, которое является перпендикулярным машинному направлению, которое определено выше.

Выражение «целлюлоза», используемое здесь, относится к волокнам из натуральных источников, таких как древесные растения и недревесные растения. Древесные растения включают, например, лиственные и хвойные деревья. Недревесные растения включают, например, хлопок, лен, эспарто, молочай, солому, джут, коноплю и жмых.

Выражение «средняя длина волокна», используемое здесь, относится к взвешенной средней длине целлюлозного волокна, определенной при использовании анализатора Kajaani, модель №FS-100, производимой Kajaani Oy Electronics, Kajaani, Финляндия. В соответствии с испытательной процедурой образец целлюлозы обрабатывают с помощью мацерирующей жидкости, чтобы обеспечить отсутствие пучков волокон или примесей. Каждый образец целлюлозы разделяют в горячей воде и разбавляют до приблизительно 0,001% раствора. Отдельные образцы для испытаний разделяют на приблизительно 50-100 мл порции от разбавленного раствора при тестировании с использованием стандартной процедуры анализа волокон Kajaani. Взвешенная средняя длина волокна может быть выражена с помощью следующего уравнения:

∑(xi*ni)/n,

где

k = максимальная длина волокна

xi = длина волокна

ni = количество волокон, имеющих длину xi, и

n = общее количество измеренных волокон.

Как используют здесь, выражение «пульпа с низкой средней длиной волокон» относится к пульпе, которая содержит значительное количество коротких волокон и неволокнистых частиц. Многие вторичные древесные волокнистые пульпы можно рассматривать как пульпы с низкой средней длиной волокна; однако качество вторичной древесной волокнистой пульпы будет зависеть от качества повторно используемых волокон и типа и степени предшествующей обработки. Пульпы с низкой средней длиной волокна могут иметь среднюю длину волокна менее около 1,2 миллиметра, как определено посредством оптического анализатора волокон, такого как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, пульпы с низкой средней длиной волокон могут иметь среднюю длину волокна в диапазоне от около 0,7 до около 1,2 миллиметра. Примерные пульпы с низкой средней длиной волокон включают исходную пульпу древесины твердых пород и вторичную волокнистую пульпу из источников, таких как, например, офисные отходы, газетная бумага и куски картона.

Как используют здесь, выражение «пульпа с высокой средней длиной волокон» относится к пульпе, которая содержит относительно небольшое количество коротких волокон и неволокнистых частиц. Пульпа с высокой средней длиной волокон обычно образована из конкретных невторичных (т.е. первичных) волокон. Вторичные волокна пульпы, которые были проверены, также могут иметь высокую среднюю длину волокон. Пульпа с высокой средней длиной волокна обычно имеет среднюю длину волокон более чем около 1,5 миллиметра, как определено оптическим анализатором волокон, таким как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, пульпа с высокой средней длиной волокон может иметь среднюю длину волокна от около 1,5 до около 6 мм. Примерные пульпы с высокой средней длиной волокон, которые представляют собой древесные волокнистые пульпы, включают, например, отбеленные и неотбеленные первичные пульпы из древесины мягких пород.

Как используют здесь, выражение «нетканый материал или полотно» означает полотно, имеющее структуру отдельных волокон или нитей, которые взаимно уложены, но неидентифицируемым образом, как в трикотажных материалах. Нетканые материалы или полотна были образованы из множества способов, таких как, например, способы выдувания из расплава, фильерные способы производства и способы соединения кардного полотна. Вес основы нетканых материалов обычно выражают в унциях материала на квадратный ярд (osy (унц/кв.ярд)) или грамм на квадратный метр (г/кв.м или г/кв.м), а используемые диаметры волокон выражают в микронах (следует отметить, что для перевода из osy в г/кв.м osy умножают на 33,91).

Как используют здесь, выражение «микроволокна» означает волокна маленького диаметра, имеющие средний диаметр не выше около 75 микрон, например имеющие средний диаметр от около 0,5 микрон до около 50 микрон, или более конкретно, микроволокна могут иметь средний диаметр от около 2 микрон до около 25 микрон. Другой часто используемой единицей измерения диаметра волокон является денье, который определяют как грамм на 9000 метров волокна и можно вычислить как диаметр волокна в микронах в квадрате, умноженный на плотность в граммах/куб.см, умноженный на 0,00707. Более низкий денье указывает на более тонкое волокно, а более высокий денье указывает на более толстое или тяжелое волокно. Например, диаметр полипропиленового волокна, заданный как 15 микрон, может быть преобразован в денье путем возведения в квадрат, умножения результата на 0,89 г/куб.см и умножения на 0,00707. Таким образом, полипропиленовое волокно размером 15 микрон имеет денье около 1,42 (152*0,89*0,00707=1,415). За пределами Соединенных Штатов более традиционной единицей измерения является «текс», которая определяется как грамм/километр волокна. Текс может быть вычислен как денье/9.

Как используют здесь, выражение «фильерного производства» и «волокна фильерного производства» относится к непрерывным волокнам малого диаметра, которые образованы путем экструдирования расплавленного термопластичного материала в виде волокон из множества тонких, обычно круглых капилляров фильеры с диаметром экструдируемых волокон, который затем быстро уменьшается, как, например, путем выводящего вытягивания и/или других хорошо известных фильерных механизмов. Производство нетканых фильерных полотен показано в таких патентах, как, например, в патентах США US 4,340,563 (Appel и др.) и US 3,692,618 (Dorschner и др.). Описания этих патентов включены сюда посредством ссылки.

Как используют здесь, выражение «выдуваемый из расплава» означает волокна, образованные путем экструдирования расплавленного термопластичного материала через множество тонких, обычно круглых капилляров формы в виде расплавленных нитей или волокон в сходящемся высокоскоростном потоке газа (например, воздуха), потоки которого истончают волокна расплавленного термопластичного материала, чтобы снизить их диаметр, который может быть доведен до диаметра микроволокна. Затем выдуваемые из расплава волокна переносятся высокоскоростным потоком газа и размещаются на собирающей поверхности с образованием полотна из произвольно распределенных выдуваемых из расплава волокон. Такой способ описан в различных патентах и публикациях, включая NRL Report 4364, "Manufacture of Super-Fine Organic Fibers", авторы B.A.Wendt, E.L.Boone и D.D Fluharty; NRL Report 5265, "An improved device for the formation of super-fine thermoplastic fibers", авторы K.D.Lawrence, R.T.Lukas, J.A.Young; и патент CIIIA US 3,849, 241, выданный 19 ноября 1974, автор Butin и др.

Как используют здесь, термин «соединенное кардное полотно» относится к полотнам, который выполнены из штапельных волокон, которые обычно приобретают кипами. Кипы помещают в узел для производства волокнистой массы/трепальное устройство, которое разделяет волокна. Затем волокна пропускают через комбинирующий или кардный узел, который дополнительно разделяет и выравнивает штапельные волокна в машинном направлении, так чтобы формировать ориентированное в машинном направлении волокнистое нетканое полотно. Как только полотно было образовано, его затем соединяют посредством одного или более из нескольких способов соединения. Один способ соединения представляет собой порошковое соединение, в котором порошкообразный адгезив распределяют по полотну, а затем активируют, обычно путем нагревания полотна и адгезива горячим воздухом. Другой способ соединения представляет собой узорное соединение, в котором нагретые каландровые валки или ультразвуковое соединительное оборудование используют для соединения волокон вместе, обычно в локализованном соединительном узоре по полотну, и или полотно может быть соединено через всю его поверхность, если это предпочтительно. При использовании бикомпонентных штапельных волокон особенно предпочтительным для многих применений является оборудование для соединения воздухом.

Как используют здесь, выражение «термопластичный» должно относиться к полимеру, который может быть обработан в расплавленном состоянии.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на трехмерную (объемную), гидравлически перепутываемую нетканую волокнистую составную (композитную) структуру, имеющую по меньшей мере одно формуемое нетканое волокнистое полотно и волокнистый материал, объединенный с нетканым волокнистым полотном путем гидравлического перепутывания, так что нетканая составная структура имеет коэффициент упругости при сжатии во влажном состоянии выше около 0,13. В альтернативных вариантах выполнения сжатие во влажном состоянии может превышать около 0,13, между около 01,13 и около 3,00, между около 0,13 и около 0,60, между около 0,13 и около 0,45 и между около 0,15 и около 0,45.

Нетканая волокнистая составная структура может иметь от около 1 до около 25 мас. % нетканого волокнистого полотна и более около 70 мас.% волокнистого материала. В различных вариантах выполнения нетканое волокнистое полотно представляет собой нетканое полотно из непрерывных волокон фильерного производства и может иметь вес основы от около 7 до около 300 грамм на квадратный метр.

В различных вариантах выполнения волокнистый материал представляет собой волокна пульпы. Такие волокна пульпы могут быть выбраны из группы, состоящей из первичных волокон пульпы древесины твердых пород, первичных волокон пульпы древесины мягких пород, вторичных волокон, недревесных волокон и их смесей.

В других вариантах выполнения нетканая волокнистая составная структура также может включать глины, крахмалы, частицы и супервпитывающие частицы. Нетканая волокнистая составная структура также может включать до около 4% разрыхляющего агента.

Такую нетканую волокнистую составную структуру можно использовать для выполнения салфетки, имеющей один или более слоев и имеющей вес основы от около 25 г/кв.м до около 300 г/кв.м. Альтернативно, такую нетканую волокнистую составную структуру можно использовать в качестве компонента для распределения жидкости впитывающего изделия личной гигиены, содержащего один или более слоев такого материала, при этом компонент для распределения жидкости имеет вес основы от около 20 г/кв.м до около 300 г/кв.м.

Изобретение также направлено на гидравлически перепутываемые нетканые составные материалы с высоким содержанием пульпы, которые имеют от около 1 до около 25 мас.% нетканого волокнистого полотна с непрерывными волокнами и более чем около 50 мас.% волокнистого материала их волокон пульпы. Нетканое волокнистое полотно с непрерывными волокнами имеет плотность соединения выше около 100 штыревых соединений на квадратный дюйм и общую площадь соединений менее около 30%. Нетканый составной материал имеет коэффициент упругости при сжатии во влажном состоянии выше около 0,08. В альтернативных вариантах выполнения сжатие во влажном состоянии может превышать около 0,13, между около 0,08 и около 3,00, между около 0,08 и около 0,60, между около 0,08 и около 0,45 и между около 0,13 и около 0,45. В одном варианте выполнения нетканое волокнистое полотно с непрерывными волокнами представляет собой нетканое полотно из непрерывных волокон фильерного производства. В различных вариантах выполнения волокна пульпы выбирают из группы, состоящей из первичных волокон пульпы древесины твердых пород, первичных волокон пульпы древесины мягких пород, вторичных волокон, недревесных волокон и их смесей.

Изобретение также направлено на способ выполнения тисненого, гидравлически перепутанного нетканого составного материала, такого как нетканая волокнистая структура, описанная выше. Материал выполнен путем наложения слоя волокнистого материала на слой нетканого волокнистого полотна, гидравлического перепутывания слоем с образованием составного материала, высушивания составного материала, нагревания составного материала и тиснения составного материала в прессе для тиснения, образованном парой соответствующих выдавливающих валков. В различных вариантах выполнения составной материал нагревают перед тиснением до температуры поверхности составного материала, превышающей около 140°F. В других вариантах выполнения составной материал нагревают до температуры поверхности составного материала, превышающей около 200°F и может быть даже превышающей около 300°F. Кроме того, соответствующие выдавливающие валки могут быть нагреты.

Эти слои нетканого составного материала могут быть наложены путем размещения волокон на слое нетканого волокнистого материала, выполненного из непрерывных волокон, путем сухого формования или влажного формования. Альтернативно, волокнистый слой накладывают на слой нетканого волокнистого полотна из непрерывных волокон фильерного производства.

В одном варианте выполнения материалы, такие как глины, активированные угли, крахмалы, частицы и супервпитывающие частицы, добавляют к наложенным слоям перед гидравлическим перепутыванием. В другом варианте выполнения такие материалы добавляют к наложенному, гидравлически перепутанному составному материалу. В еще одном альтернативном варианте выполнения такие материалы добавляют к суспензии волокон, используемой для формирования волокнистого слоя на слое нетканого волокнистого полотна из непрерывных волокон.

Способ также может предусматривать стадии обработки, на которых составной материал механически умягчают, сжимают, крепируют и обрабатывают щетками. Дополнительные стадии обработки могут включать подвергание составного материала последующей химической обработке красителями и/или адгезивами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

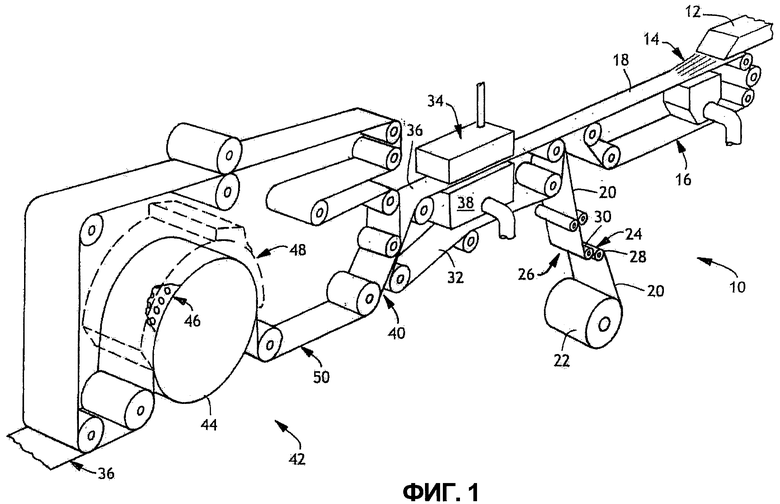

Фиг.1 - вид примерного процесса выполнения нетканого составного материала с высоким содержанием пульпы.

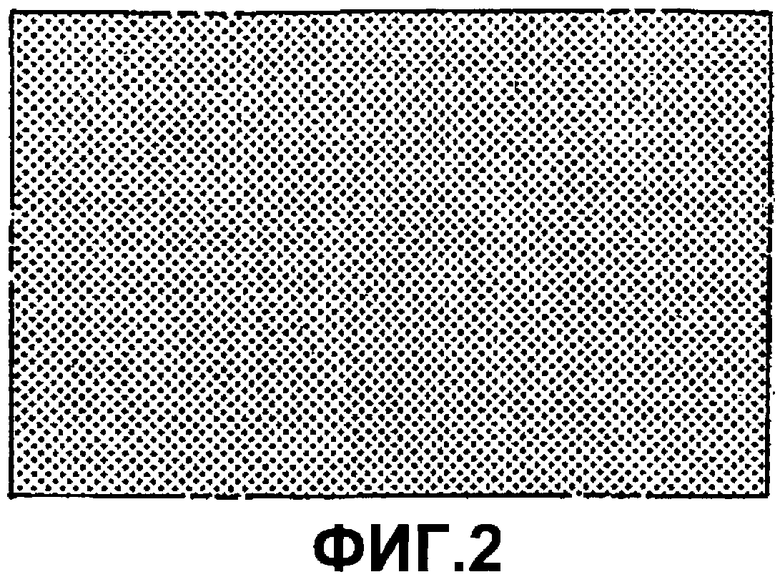

Фиг.2 - вид сверху примерного соединительного узора.

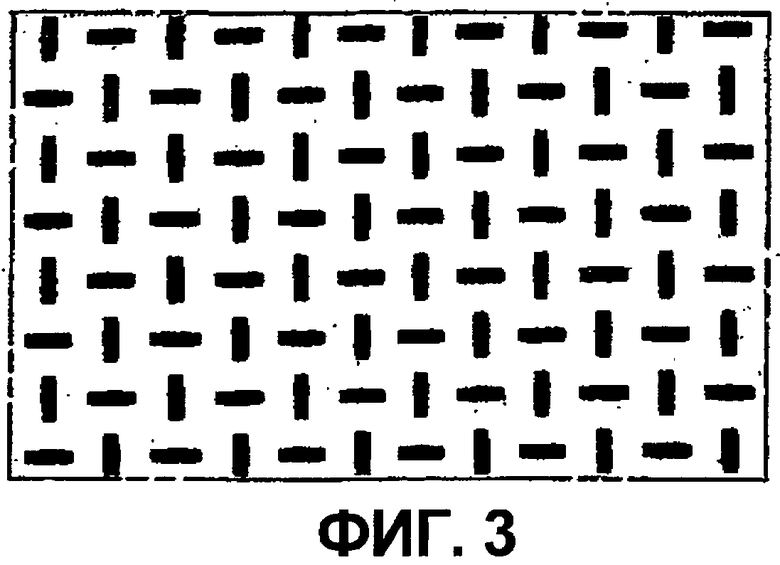

Фиг.3 - вид сверху примерного соединительного узора.

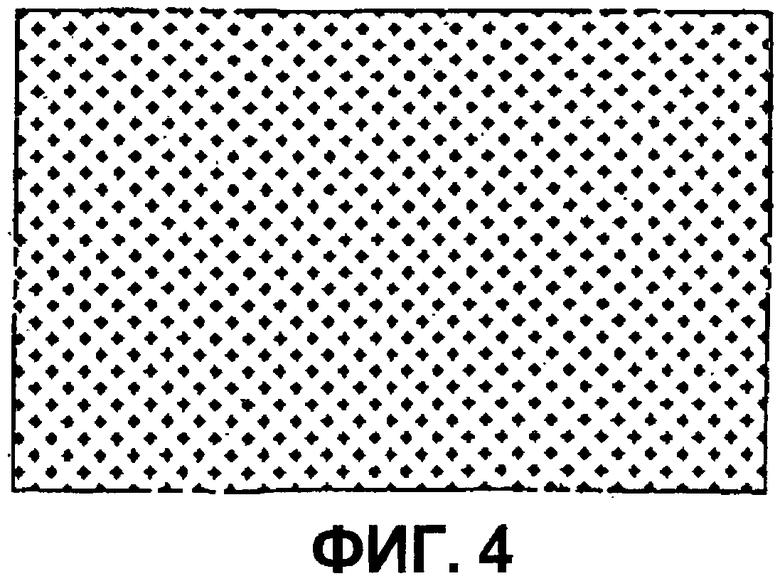

Фиг.4 - вид сверху примерного соединительного узора.

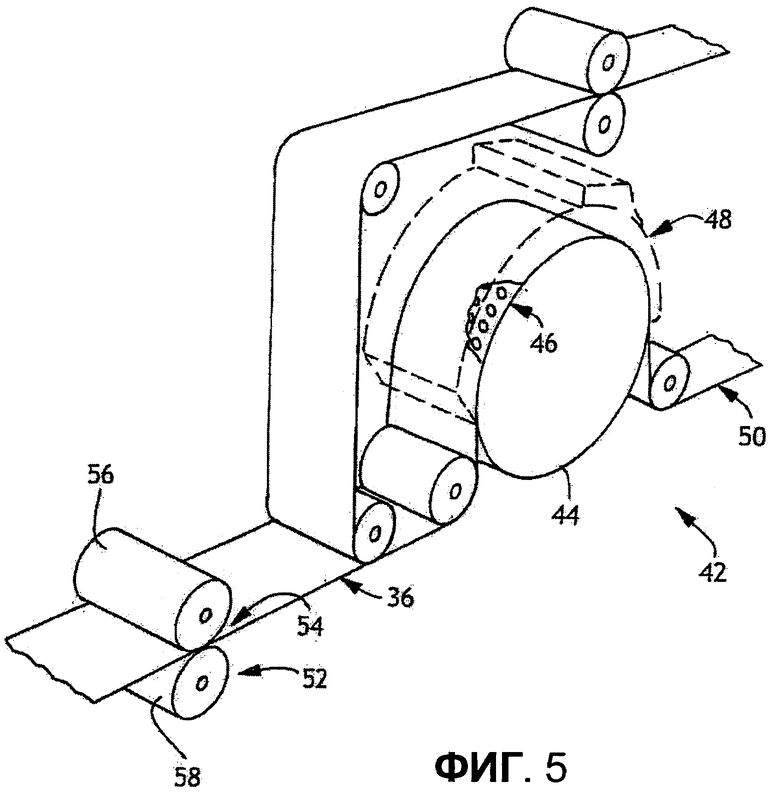

Фиг.5 - вид примерной секции сушки и тиснения способа выполнения тисненого материала по настоящему изобретению.

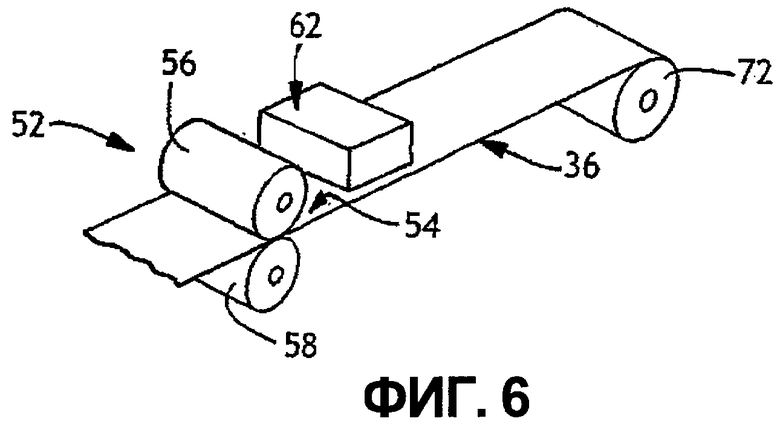

Фиг.6 - вид примерной секции сушки и тиснения способа выполнения тисненого материала по настоящему изобретению.

Фиг.7 - вид сверху примерного узора тиснения.

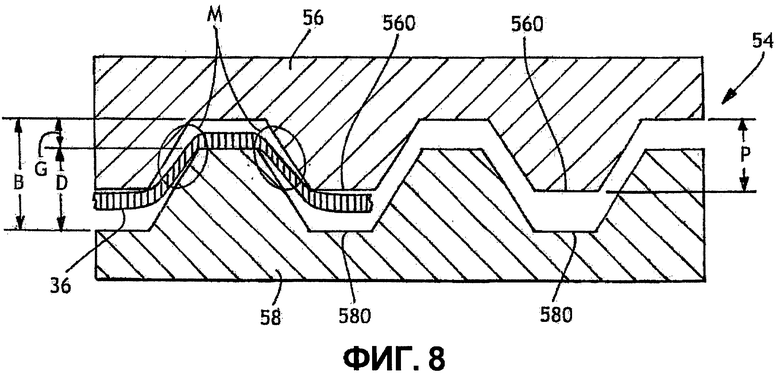

Фиг.8 - подробный частичный вид в сечении пары взаимодействующих выдавливающих валков.

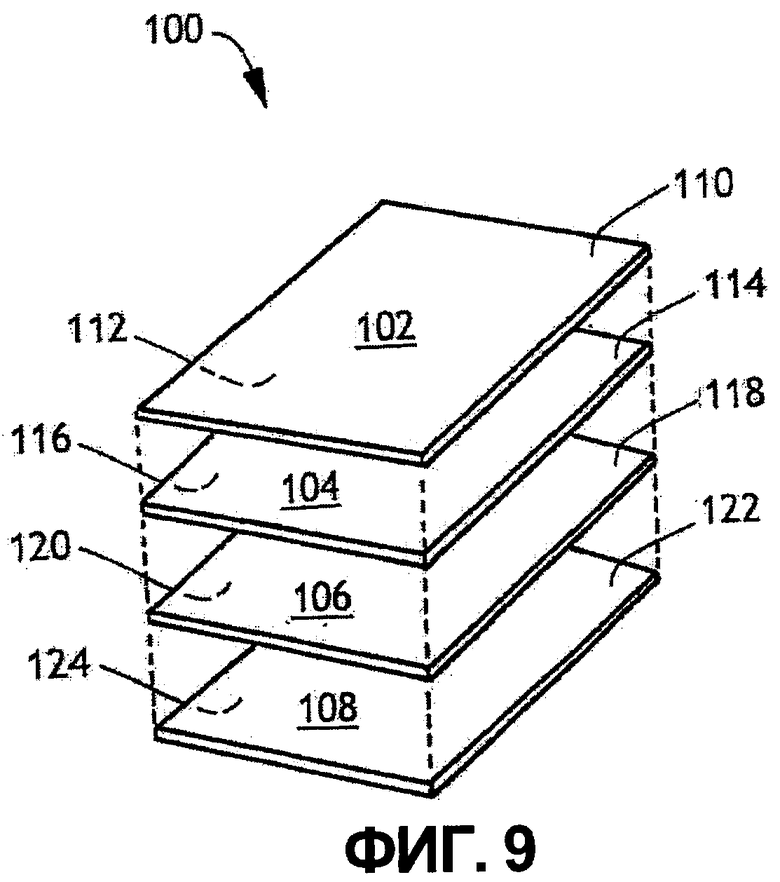

Фиг.9 - вид примерной впитывающей структуры, которая содержит гидравлически перепутанный нетканый составной материал.

Фиг.10 - увеличенный фотографический вид тисненой поверхности тисненого нетканого материала для сравнительной иллюстрации четкости узора.

Фиг.11 - увеличенный фотографический вид тисненой поверхности тисненого нетканого материала для сравнительной иллюстрации четкости узора.

Фиг.12 - увеличенный фотографический вид тисненой поверхности тисненого нетканого материала для сравнительной иллюстрации четкости узора.

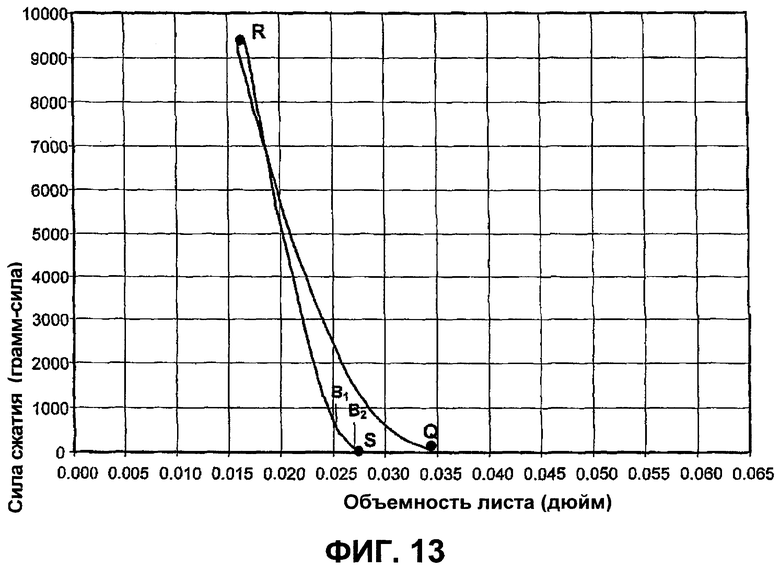

Фиг.13 - график зависимости усилия сжатия от объемности образца, определенной в процессе тестирования коэффициента упругости при сжатии во влажном состоянии.

Фиг.14 - график зависимости усилия сжатия от объемности образца, определенной в процессе тестирования коэффициента упругости при сжатии во влажном состоянии.

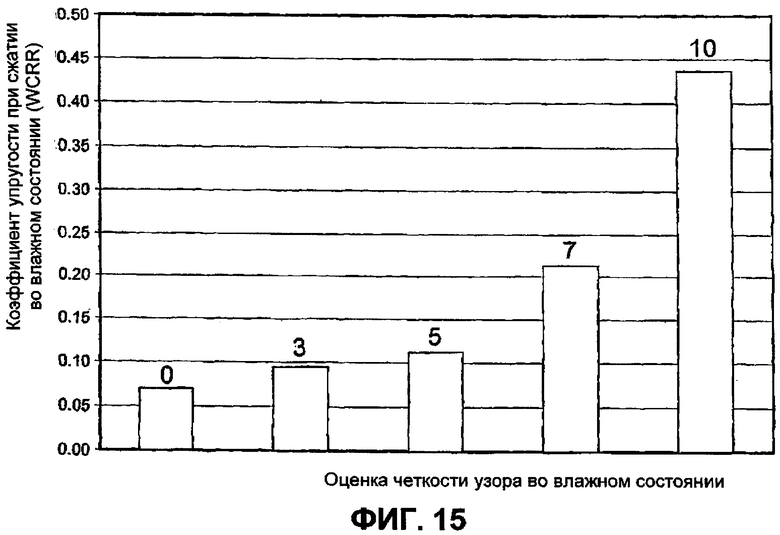

Фиг.15 - столбчатая диаграмма сравнения значений коэффициента упругости при сжатии во влажном состоянии с качественными наблюдениями четкости рисунка во влажном состоянии.

ПОДРОБНОЕ ОПИСАНИЕ

Ссылаясь на Фиг.1 чертежей, схематично показан позицией 10 способ формирования гидравлически перепутанного нетканого составного материала. В соответствии с настоящим изобретением разбавленную суспензию волокон подают с помощью напорного ящика 12 и размещают посредством шлюза 14 в равномерной дисперсии на формующий материал (сетку) 16 традиционной бумагоделательной машины. Суспензия волокон может быть разбавлена до любой консистенции, которую обычно используют в традиционных способах производства бумаги. Например, суспензия может содержать от около 0,01 до около 1,5 мас.% волокон, суспендированных в воде. Воду удаляют из суспензии волокон с образованием однородного слоя волокон волокнистого материала 18.

Волокна волокнистого материала 18 могут быть волокнами пульпы, натуральными недревесными волокнами, искусственными волокнами или их комбинациями. Источник недревесных волокон представляет собой любой вид волокон, который не является источником волокон древесного растения. Такие источники недревесных волокон включают без ограничений: волокна бородки зерна из молочая и связанных с ним видом, волокна листа абаки (также известной как Манила), волокна листьев ананаса, трава сабаи, эспарто, рисовую солому, волокна банановых листьев, основные волокна (коры) их бумажной шелковицы и аналогичные источники волокон. Подходящие искусственные волокна включают полиолефины, вискозу, акрилы, полиэфиры, ацетаты и другие такие штапельные волокна.

Хотя следует отметить, что волокна, из которых состоит волокнистый материал 18, могут быть выбраны из широкого диапазона волокон, как описано выше, здесь далее в иллюстративных целях используют волокнистое полотно из волокон пульпы.

Волокна пульпы могут быть любой пульпой с высокой средней длиной волокон, пульпой с низкой средней длиной волокон или их смесями. Пульпы с высокой средней длиной волокон обычно имеют среднюю длину волокон от около 1,5 мм до около 6 мм. Пульпы с высокой средней длиной волокон включают пульпы, поставляемы компанией Kimberly-Clark Corporation под торговыми обозначениями Longlac 19, Coorsa River 56 и Coorsa River 57.

Пульпы с низкой средней длиной волокон могут быть, например, некоторыми первичными пульпами древесины твердых пород и вторичной (т.е. рециркулированной) волокнистой пульпой из источников, таких как, например, газеты, утилизированный картон и офисные отходы. Пульпы с низкой средней длиной волокон обычно имеют среднюю длину волокон менее около 1,2 мм, например от 0,7 мм до 1,2 мм.

Смеси пульп с высокой средней длиной волокон и пульп с низкой средней длиной волокон могут содержать значительную долю пульп с низкой средней длиной волокон.

Например, смеси могут содержать более около 50 мас.% пульпы с низкой средней длиной волокон и менее около 50 мас.% пульпы с высокой средней длиной волокон. Одна примерная смесь содержит 75 мас.% пульпы с низкой средней длиной волокон и около 25 мас.% пульпы с высокой средней длиной волокон.

Волокна пульпы, используемые в настоящем изобретении, могут быть неочищенными или могут быть подвергнуты различным степеням очистки. Небольшие количества влагостойких полимеров и/или полимерных связующих могут быть добавлены для улучшения прочности и сопротивления истиранию. Подходящие связующие и влагостойкие полимеры включают, например, Kymene 557 Н, поставляемый Hercules Incorporated, и Parez 631, поставляемый American Cyanamid, Inc. Сшивающие агенты и/или гидратирующие агенты также могут быть добавлены к смеси пульпы. Разрыхляющие агенты могут быть добавлены к смеси пульпы для снижения степени водородного соединения, если предпочтительно очень открытое или рыхлое нетканое полотно из волокон пульпы. Один примерный разрыхляющие агент поставляет фирма Hercules Incorporated, Вильмингтон, Делавер, под торговым обозначением ProSoft® TQ1003. Добавление некоторых разрыхляющих агентов в количестве, например, от 0,1 до 4 мас.% составного материала (композита) также влияет на снижение измеренного статического и динамического коэффициентов трения и улучшение устойчивости к истиранию со стороны составного материала, наполненной непрерывными волокнами. Полагают, что разрыхлитель работает в качестве смазки или средства снижения трения.

Нетканое волокнистое полотно 20 разматывают с подающего валка 22 и перемещают в направлении, обозначенном стрелкой, связанной с ним, когда подающий валок 22 вращается в направлении стрелки, связанной с ним. Нетканое волокнистое полотно 20 проходит через зажим 24 S-образной конструкции 26 валков, образованной расположенными друг над другом валками 28 и 30.

Нетканое волокнистое полотно 20 представляет собой нетканый материал или полотно, образованное способами выдувания из расплава, способами фильерного производства, способами кардного соединения или аналогичными способами, которые формируют полотно, имеющее структуру отдельных волокон или нитей, которые переплетены между собой. Нетканое волокнистое полотно 20 предпочтительно выполнено из любого типа термопластичных полимерных волокон или полимерных волокон, которые иным способом могут быть умягчены и отформованы в желаемую форму. Предпочтительно полимерные волокна выполнены из полимеров, выбранных из группы, включающей полиолефины, полиамиды, полиэфиры, поликарбонаты, полистиролы, термопластичные эластомеры, фторполимеры, виниловые полимеры и их смеси и сополимеры.

Хотя следует понимать, что нетканое волокнистое полотно 20 может быть выбрано из широкого диапазона видов нетканых полотен, как описано выше, здесь далее с целью иллюстрации используют нетканое волокнистое полотно 20, образованное с помощью процессов экструзии непрерывных нетканых волокон.

Нетканое волокнистое полотно 20 может быть образовано посредством известных способов экструзии непрерывных нетканых волокон, таких как, например, известными способами прядения из раствора или прядения из расплава, и пропущено непосредственно через зажим 24 без изначального хранения на подающем валке. Нетканое волокнистое полотно 20 из непрерывных волокон предпочтительно представляет собой нетканое полотно из непрерывных сформованных из расплава волокон, образованных фильерным способом. Волокна фильерного производства могут быть образованы их любого полимера, который может быть спряден из расплава, сополимера или их смесей.

Например, волокна фильерного производства могут быть образованы из полиолефинов, полиамидов, полиэфиров, полиуретанов, А-В и А-В-А' блок сополимеров, где А и А' - термопластичные концевые блоки, а В - эластомерный средний блок, и сополимеров этилена и по меньшей мере одного винилового мономера, такого как, например, винил ацетаты, ненасыщенные алифатические монокарбоксильные кислоты и эфиры таких монокарбоксильных кислот. Если волокна образованы из полиолефина, такого как, например, полипропилен, нетканое волокнистое полотно 20 может иметь вес основы от около 3,5 до около 70 грамм на квадратный метр (г/кв.м). Более конкретно, нетканое волокнистое полотно 20 может иметь вес основы от около 10 до около 35 г/кв.м. Полимеры могут включать дополнительные материалы, такие как, например, пигменты, антиоксиданты, промоторы потока, стабилизирующие вещества и т.п.

Одно важное свойство нетканого волокнистого полотна 20 из непрерывных волокон состоит в том, что оно имеет общую площадь соединений менее около 30% и плотность однородного соединения выше около 100 соединений на кв.дюйм. Например, нетканое волокнистое полотно 20 из непрерывных волокон может иметь общую площадь соединений от около 2 до около 30% (как определено с помощью традиционных способов оптического микроскопа) и плотность соединений от около 250 до около 500 штыревых соединений на кв.дюйм.

Такая комбинация общей площади соединений и плотности соединений может достигаться путем соединения подложки из непрерывных волокон с помощью узора штыревых соединений, имеющего более около 100 штыревых соединений на квадратный дюйм, что обеспечивает общую площадь поверхности соединений менее около 30% при полном контакте гладкого опорного валка. Предпочтительно соединительный узор может иметь плотность штыревых соединений от около 250 до около 350 штыревых соединений на квадратный дюйм и общую площадь поверхности соединений от около 10% до около 25% при контакте с гладким опорным валком. Примерный соединительный узор показан на Фиг.2 (714 узор).

Этот соединительный узор имеет плотность штырей около 272 штырей на квадратный дюйм. Каждый штырь образует квадратную соединительную поверхность, имеющую стороны, длина которых составляет около 0,025 дюймов. Когда штыри контактируют с гладким опорным валком, они создают общую площадь поверхности соединений около 15,7%. Подложки с высоким весом основы, в общем, имеют площадь соединений, которая приближена к этому значению. Подложки с более низким весом основы, в общем, имеют меньшую площадь соединений. Фиг.3 представляет собой другой примерный соединительный узор (WW 13 узор). Узор по Фиг.3 имеет плотность штырей около 308 штырей на квадратный дюйм. Каждый штырь образует соединительную поверхность, имеющую две параллельные стороны длиной около 0,035 дюйма (и разнесенных на около 0,02) и две противоположные выпуклые стороны, каждая из которых имеет радиус около 0,0075 дюйма. Когда штыри контактируют с гладким опорным валком, они образуют общую площадь поверхности соединений около 17,2%. На Фиг.4 представлен другой соединительный узор, который можно использовать. Узор по Фиг.4 имеет плотность штырей около 103 штырей на квадратный дюйм. Каждый штырь образует квадратную соединительную поверхность, имеющую стороны, длина которых составляет около 0,043 дюйма. Когда штыри контактируют с гладким опорным валком, они создают общую площадь поверхности соединений около 16,5%.

Хотя выше описано штыревое соединение, произведенное термическими соединительными валками, настоящее изобретение рассматривает любую форму соединений, которые производят хорошее связывание волокон с минимальной общей площадью соединений. Например, комбинацию термического соединения и пропитки латексом можно использовать для обеспечения предпочтительного связывания волокон с минимальной площадью соединений. Альтернативно и/или дополнительно, полимер, латекс или адгезив можно наносить на нетканое полотно из непрерывных волокон, например, путем распыления или печати и высушивать для обеспечения желательного соединения.

Волокнистый материал 18 затем укладывают на нетканое волокнистое полотно 20, которое расположено на перепутывающей поверхности 32 с отверстиями традиционной машины для гидравлического перепутывания. Предпочтительно волокнистый материал 18 расположен между нетканым волокнистым полотном 20 и коллектором 34 для гидравлического перепутывания. Волокнистый материал 18 и нетканое волокнистое полотно 20 проходят под одним или более коллекторами 34 для гидравлического перепутывания и обрабатываются струями жидкости для перепутывания волокон пульпы с волокнами нетканого волокнистого полотна 20 с непрерывными волокнами. Струи жидкости также вбивают волокна пульпы в нетканое волокнистое полотно 20 и через него с образованием составного материала 36.

Альтернативно гидравлическое перепутывание может происходить в то время, как волокнистый материал 18 и нетканое волокнистое полотно 20 находятся на одной сетке с отверстиями (т.е. сетчатом материале) при осуществлении влажной укладки. Настоящее изобретение также рассматривает наложение листа высушенной пульпы на нетканое волокнистое полотно с непрерывными волокнами, восстановление листа высушенной пульпы до конкретной консистенции, а затем подвергание восстановленного листа пульпы гидравлическому перепутыванию.

Гидравлическое перепутывание может проводиться, когда волокнистый материал 18 из волокон пульпы высоко насыщен водой. Например, волокнистый материал 18 из волокон пульпы может содержать до около 90 мас.% воды непосредственно перед гидравлическим перепутыванием. Альтернативно слой волокон пульпы может быть слоем волокон пульпы, уложенным воздухом или уложенным в сухом состоянии.

Гидравлическое перепутывание слоя волокон пульпы, уложенного во влажном состоянии, является предпочтительным, поскольку волокна пульпы могут быть помещены в подложку из непрерывных волокон и/или сплетены и спутаны с ней, не сталкиваясь с «бумажным» соединением (иногда упоминаемым как водородное соединении), поскольку волокна пульпы поддерживаются в гидратированном состоянии. «Бумажное» соединение также обеспечивает сопротивление истиранию и прочностные свойства составного материала с высоким содержанием пульпы.

Гидравлическое перепутывание можно осуществлять при использовании традиционного оборудования для гидравлического перепутывания, такого как можно найти, например, в патенте США №3,485,706 (Evans), описание которого включено сюда посредством ссылки. Гидравлическое перепутывание по настоящему изобретению можно осуществлять с помощью любой соответствующей рабочей жидкости, такой как, например, вода. Рабочая жидкость проходит через средство, которое равномерно распределяет жидкость по ряду отдельных отверстий или прорезей. Эти отверстия или прорези могут быть от около 0,003 до около 0,015 дюймов в диаметре. Например, изобретение может быть осуществлено на практике при использовании коллектора, произведенного фирмой Rieter Perfojet S.A. Montbonnot, Франция, содержащего полосу, имеющую отверстия диаметром 0,007 дюйма, 30 отверстий на дюйм и 1 ряд отверстий. Можно использовать многие другие конфигурации и комбинации коллекторов. Например, можно использовать один коллектор, или несколько коллекторов могут быть расположены последовательно.

В процессе гидравлического перепутывания рабочая жидкость проходит через отверстия под давлением в диапазоне от около 200 до около 2000 фунтов на кв.дюйм (манометрическое) (psig). Предполагают, что в верхних диапазонах описанных давлений составные материалы можно обрабатывать при скоростях около 1000 футов в минуту (фут/мин). Жидкость ударяет волокнистый материал 18 и нетканое волокнистое полотно 20, которые поддерживаются поверхностью с отверстиями, которая может быть, например, сеткой в одной плоскости, имеющей размер ячеек от около 40×40 до около 100×100. Поверхность с отверстиями также может быть многослойной сеткой, имеющей размер ячеек от около 50×50 до около 200×200. Как обычно, во многих процессах обработки струями жидкости вакуумные щели 38 могут быть расположены непосредственно под гидропробивными коллекторами или под перепутывающей поверхностью 32 с отверстиями ниже по ходу потока, чем перепутывающий коллектор, так что избыток воды удаляется из гидравлически перепутанного составного материала 36.

Хотя авторы изобретения не придерживаются конкретной теории работы, полагают, что столбчатые струи рабочей жидкости, которые непосредственно ударяют по волокнам волокнистого материала 18, лежащего на нетканом волокнистом полотне 20 из непрерывных волокон, вбивают эти волокна в матрицу или нетканую сеть волокон в нетканом волокнистом полотне 20 и частично через эту матрицу. Когда струи жидкости и волокна волокнистого материала 18 взаимодействуют с нетканым волокнистым полотном 20 из непрерывных волокон, имеющим вышеописанные соединительные характеристики (и денье в диапазоне от около 5 микрон до около 40 микрон), волокна также перепутываются с волокнами нетканого волокнистого полотна 20 и друг с другом. Если нетканое волокнистое полотно 20 из непрерывных волокон является слишком свободно соединенным, волокна являются, в общем, слишком подвижными, чтобы образовать когерентную матрицу для закрепления волокон. С другой стороны, если общая площадь соединений нетканого волокнистого полотна 20 является слишком большой, проникание волокон может быть слишком низким. Кроме того, слишком большая площадь соединений также приведет к запачканному составному материалу 36, поскольку струи жидкости будут брызгать, плескать, вымывать волокна при ударении больших непористых мест соединения. Заданные уровни соединения обеспечивают когерентную подложку, которая может быть сформирована в композитный материал 36 путем гидравлического перепутывания только на одной стороне и еще обеспечивают прочный подходящий материал, а также составной материал 36, имеющий предпочтительную размерную стабильность.

В одном объекте изобретения энергия жидкостных струй, которые ударяются о волокнистый материал 18 и нетканое волокнистое полотно 20, может быть отрегулирована так, что волокна волокнистого материала 18 входят в нетканое волокнистое полотно 20 с непрерывными волокнами и перепутываются с ним так, чтобы увеличить двусторонность составного материала 36. То есть перепутывание можно регулировать для производства высокой концентрации волокон на одной стороне составного материала 36 и соответствующую низкую концентрацию волокон на противоположной стороне. Такая конфигурация может быть, в частности, пригодна для салфеток с конкретными назначениями и для применений в изделиях личной гигиены, таких как, например, одноразовые подгузники, женские прокладки, изделия, помогающие при недержании у взрослых, и т.п. Альтернативно, нетканые волокнистые полотна 20 с непрерывными волокнами могут быть перепутаны с волокнистым материалом на одной стороне и другим волокнистым материалом на другой стороне для создания составного материала 36 с двумя сторонами, насыщенными волокнами. В этом случае предпочтительно гидравлическое перепутывание обеих сторон составного материала 36.

После обработки струями жидкости составной материал 36 может быть перемещен к операции некомпрессионной сушки. Подъемный ролик 40 с различными скоростями можно использовать для переноса материала ленты для гидравлического перепутывания к операции некомпрессионной сушки. Альтернативно, можно использовать традиционные подъемные средства вакуумного типа или материалы для перемещения. При желании, составной материал может быть крепирован во влажном состоянии перед перемещением к операции сушки. Некомпрессионную сушку полотна можно осуществлять при использовании традиционного устройства для сушки с проникающим потоком воздуха с поворотным барабаном, показанного на Фиг.1 позицией 42. Устройство 42 для проникающей сушки может быть наружным вращаемым цилиндром 44 с перфорациями 46 в комбинации с наружным кожухом 48 для приема горячего воздуха, выдуваемого через перфорации 46. Лента 50 устройства для проникающей сушки переносит составной материал 36 по верхнему участку наружного вращаемого цилиндра 44. Нагретый воздух, подаваемый через перфорации 46 в наружном вращаемом цилиндре 44 устройства 42 для проникающей сушки, удаляет воду из составного материала 36. Температура воздуха, пропускаемого через составной материал 36 посредством устройства 42 для проникающей сушки, может меняться от около 200 до около 500°F. Другие подходящие способы и устройства для проникающей сушки могут быть найдены, например, в патентах США №2,666,369 и 3,821,068, содержание которых включено сюда посредством ссылки.

Может быть предпочтительно использовать стадии обработки и/или процессы постобработки для придания выбранных свойств составному материалу 36. Например, материал может быть слегка сжат с помощью каландровых валков, крепирован или обработан щетками для обеспечения однородного внешнего вида и/или конкретных тактильных свойств. Альтернативно и/или дополнительно, к материалу может быть добавлена химическая пост-обработка, такая как адгезивы или красящие вещества.

В одном объекте изобретения материя может содержать различные материалы, такие как, например, активированный уголь, глины, крахмалы и супервпитывающие материалы. Например, эти материалы могут быть добавлены к суспензии волокон пульпы, используемых для образования слоя из волокон пульпы. Эти материалы могут быть разложены в слое волокон пульпы перед обработками струями жидкости, так что они становятся включенными в составной материал под действием струй жидкости (газа). Альтернативно и/или дополнительно, эти материалы могут быть добавлены к составному материалу после обработки струями жидкости. Если супервпитывающие материалы добавляют к суспензии волокон пульпы или к слою из волокон пульпы перед обработкой водяными струями, предпочтительно, чтобы супервпитывающие материалы представляли собой те материалы, которые остаются неактивными в процессе стадий влажного формования и обработки водяными струями и могут активироваться позднее. Традиционные супервпитывающие материалы могут быть добавлены к составному материалу после обработки водными струями. Подходящие супервпитывающие материалы включают, например, полиакрилат натрия, доступный от Hoechst Celanese Corporation под торговым обозначением Sanwet IM-5000 Р. Супервпитывающие материалы могут присутствовать в соотношении до около 50 грамм супервпитывающего материала на 100 грамм волокон пульпы в слое из волокон пульпы. Например, нетканое полотно может содержать от около 15 до около 30 грамм супервпитывающего материала на 100 грамм волокон пульпы. Более конкретно, нетканое полотно может содержать около 25 грамм супервпитывающего материала на 100 грамм волокон пульпы.

Соотношение веса основы нетканого волокнистого полотна 20 и веса основы волокнистого материала 18 для нетканого составного материала будет влиять на конечные характеристики готового обработанного нетканого составного материала. Например, если волокнистый материал 18 выполнен из волокон пульпы, большее процентное содержание материала из волокон пульпы приведет к более высокой впитывающей способности. Хотя более высокое содержание пульпы в нетканом составном материале и обеспечивает лучшую впитывающую способность, оно затрудняет предварительное придание любого устойчивого узора тиснения материалу с высоким содержанием пульпы (например, материалы с содержанием пульпы выше около 70 мас.%). В общем, любой узор тиснения, который был обеспечен на таких нетканых составных материалах с высоким содержанием пульпы, будет уменьшаться при последующих стадиях обработки, включая сматывание, разматывание, разрезание и упаковывание. Узор тиснения становится менее определенным с каждой стадией обработки и становится по существу невидимым, когда такой материал увлажняют при использовании.

В общем, предпочтительно нетканый составной материал имеет от около 1 до около 30 мас.% компонента нетканого волокнистого полотна и более чем около 70 мас.% волокнистого компонента. В некоторых вариантах выполнения предпочтительно нетканый композитный материал имеет около 10-25 мас.% компонента нетканого волокнистого полотна и более около 70 мас.% волокнистого компонента. Процесс тиснения по настоящему изобретению, как описано ниже, уменьшает недостатки, возникающие при тиснении нетканого составного материала с этими предпочтительными весовыми соотношениями волокнистого компонента.

Тиснение композитного материала 36 выполняют после его сушки. Стадия тиснения может быть осуществлена поточно с процессом сушки или около него, как показано на Фиг.5. На Фиг.5 показана операция сушки сушащего устройства 42 с проникающим воздухом (как видно на Фиг.1) и продолжение движения через тиснильное устройство 52. Альтернативно составной материал 36 может быть смотан после операции сушки, и смотанный рулон 72 составного материала 36 может быть впоследствии размотан и на нем может быть выполнено тиснение в отдельном рабочем узле, как показано на Фиг.6.

Как показано на Фиг.5 и 6, составной материал 36 подвергают тиснению с помощью сопряженной пары тиснильных валков, а именно позитивного валка 56 и негативного валка 58. Позитивный валок 56 представляет собой валок с узором с множеством штырей, которые продолжаются от его периферии. Примерный штыревой узор тиснения можно видеть на Фиг.7. Можно использовать другие узоры тиснения и комбинации узоров тиснения. Например, знаки, логотипы и другие печатные объекты можно использовать для тиснения составного материала 36. Таким образом, узор тиснения может включать слова, такие как «Kimberly dark» или «WypAll® Wipers».

Негативный валок 58 имеет несколько углублений, которые продолжаются внутрь валка от его периферии. Тиснильные валки расположены вблизи друг к другу, формируя тиснильный зазор 36 между сопряженными тиснильными валками, через который проходит составной материал 36. Штыревой узор позитивного валка 58 и узор углублений негативного валка 58 соответствуют друг другу так, что, когда они поворачиваются по отношению друг к другу, штыри позитивного валка 56 продолжаются в углубления негативного валка 58 в тиснильном зазоре 54.

Альтернативно, каждый валок сопряженной пары тиснильных валков может иметь узор, имеющий множество штырей и множество углублений. В этом случае позитивный валок 56 будет иметь множество штырей и множество углублений, распределенных между штырей. Негативный валок 58 будет иметь узор, комплементарный узору позитивного валка 56, т.е. множество углублений и множество штырей, распределенных между углублений. Узоры позитивного и негативного валков 56, 58 будут такими, чтобы при приведении их в непосредственную близость в тиснильном зазоре 54 штыри позитивного валка 56 зацеплялись с углублениями негативного валка 58, а штыри негативного валка 58 одновременно зацеплялись с углублениями позитивного валка 56.

Хотя на Фиг.5 и 6 показан позитивный валок 56 над негативным валком 58, их относительные положения также могут быть изменены (т.е. негативный валок 58 может быть сверху).

Фиг.8 представляет собой увеличенный вид в сечении взаимодействующего тиснильного зазора 54, например, для варианта выполнения по Фиг.5 и 6, показывающий участок ширины составного материала 36, где составной материал 36 перемещается из плоскости страницы по направлению к смотрящему. Хотя для целей более понятной иллюстрации тиснильного зазора участок ширины составного материала 36 показан только частично проходящим через тиснильный зазор 54, очевидно, что составной материал 36 может и будет обычно продолжаться полностью через тиснильный зазор 54. Как показано, углубления 580 негативного валка 58 зацепляются со штырями 560 позитивного валка или принимают их. Зацепление в этом случае поддерживает зазор G между позитивным валком 56 и негативным валком 58. Этот зазор обеспечивает тиснение составного материала 36 вместо соединения сжатием в тиснильном зазоре 54. Если зазор G слишком мал, полученный материал будет более жестким и твердым, чем желательно. Например, предпочтительно, зазор G имеет высоту, превышающую 30 процентов объема (толщины) составного материала 36, входящего в тиснильный зазор 54. Может быть предпочтительно, чтобы зазор G имел высоту, превышающую 50 процентов объемности составного материала 36, входящего в тиснильный зазор 54. Может быть предпочтительно, чтобы зазор G имел высоту, превышающую 70 процентов объемности составного материала 36, входящего в тиснильный зазор 54.

Однако зазор G должен быть достаточно маленьким, так чтобы штыри могли продолжаться в соответствующие углубления для тиснения материала. Как показано на Фиг.8, штыри имеют высоту Р, а углубления имеют глубину D. Высота штыря по отношению к глубине углубления и зазор между тиснильными валками будут частично определять, как составной материал 36 в отдельной области штыря будет вытеснен из плоскости X-Y составного материала в направлении Z. Этот материал по существу растягивается в направлении Z посредством взаимодействия штырей и углублений. Таким образом, материал принимает узор сопряженных тиснильных валков 56, 58 или формуется в него. Хотя авторы изобретения не должны придерживаться конкретной теории работы, полагают, что материал вытягивают/натягивают вокруг плечевых участков штырей и углублений (область, обозначенная буквой М на Фиг.8) в тиснильном зазоре 54.

Высота Р штыря может быть такой же, как глубина D углубления или эти две величины могут быть разными. Например, авторы изобретения использовали узор штырей, показанный на Фиг.7 с соответствующим узором углублений, где штыри номинально имеют высоту 0,072 дюйма, а углубления номинально имеют глубину 0,072 дюйма. Авторы изобретения также использовали такой же узор, в котором высота штырей была уменьшена до 0,060 дюймов, а глубина углублений оставалась 0,072 дюйма.

Полученная в результате объемность готового тисненного составного материала 66 будет соответствовать зазору G, высоте штырей Р, глубине углублений D и объемности составного материала 36, входящего в тиснильный зазор 54. В идеале объемность полученного тисненого составного материала будет представлять собой расстояние между основанием штырей и дном углублений, показанное на Фиг.8, как расстояние, обозначенное буквой В.

Тиснение по настоящему изобретению улучшается посредством обеспечения того, что составной материал 36 входит в тиснильный зазор 54 при повышенной температуре. Предварительное нагревание составного материала 36 перед входом в тиснильный зазор 54 повышает эффективность штырей и углублений, вытягивающих составной материал 36. При нагревании составного материала 36 модуль составного материала 36 может быть уменьшен и таким образом увеличена легкость тиснения.

Составной материал может быть достаточно нагрет посредством стадии сушки, которая непосредственно предшествует тиснению, если составной материал нагревают до достаточно высокой температуры. И тиснильные валки расположены вблизи окончания операции сушки, как показано на Фиг.5. Альтернативно, как показано на Фиг.6, дополнительный источник 62 тепла может быть добавлен к процессу после операции сушки и перед сопряженными тиснильными валками 56, 58. Такой дополнительный источник 62 тепла может быть нагреваемыми паром сушильными барабанами, американскими сушильными барабанами, кожухами с горячим воздухом, горячими воздушными ножами, нагревательным каналом, печью с пропусканием воздуха, инфракрасным нагревателем, микроволновым источником энергии или любым другим аналогичным устройством, как известно в данной области для нагрева полотен материала. В общем, предпочтительно, материал будет нагрет до температуры поверхности материала около 140°F и выше сразу перед входом в тиснильный зажим 54. Можно предпочтительно нагревать материал до температуры поверхности материала, превышающей 200°F. Может быть предпочтительной температура, превышающая 300°F.

Хотя авторы изобретения не должны придерживаться конкретной теории работы, полагают, что температура материала должна быть достаточно высокой, такой что термопластичный полимер, который составляет участок нетканого волокнистого полотна 20 составного материала 36, может быть размягчен, так что составной материал может быть формован в тиснильном зазоре 54 сопряженных тиснильных валков 56, 58. Полагают, что модуль полимера (полимеров) нетканого волокнистого полотна 20 уменьшается так, что штыри и углубления узора на сопряженных тиснильных валках могут легко формовать составной материал 36 в трехмерный узор, образованный узором сопряженных тиснильных валков.

Требуемая температура, достаточная для правильного формования составного материала 36, будет зависеть от всех факторов, касающихся своевременного теплопереноса к термопластичному полимеру нетканого волокнистого полотна 20. Во-первых, свойства термопластичного полимера частично будут определять, сколько потребуется тепла. Полимер с более высокой точкой размягчения потребует более высокой температуры для размягчения полимера. Более высокая характеристика теплоемкости для полимера потребует более высокой температуры, более длительного воздействия повышенной температуры или и того, и другого. Во-вторых, свойства составного материала, в целом, будут влиять на требуемое тепло. Более высокий вес основы волокнистого материала 18 с высокой теплоемкостью может требовать более высокой температуры для размягчения полимера нетканого волокнистого полотна 20, в котором такой волокнистый материал 18 является гидравлически перепутанным. Наконец, фактором также будет время, в течение которого составной материал 36 нагревается и входит в тиснильный зазор 54. Например, более высокие скорости линий могут потребовать более высоких температур, чтобы достаточно повысить температуру составного материала 36 перед тем, как он достигнет тиснильного зазора 54.

Хотя полагают, что температура нетканого волокнистого полотна 20 является наиболее интересной температурой при последовательном придании долговечного узора тиснения составному материалу 36, практически невозможно при производстве обеспечить такую температуру компонента перед тиснильным зазором 54. Однако температура поверхности составного материала 36 может быть измерена сразу перед тиснильным зазором 54. Например, такая температура поверхности может быть обеспечена с помощью инфракрасного радиометрического устройства.

На основе вышеописанного специалист в данной области сможет принять во внимание эти различные свойства теплопереноса и материала, чтобы обеспечить долговременный узор тиснения по настоящему изобретению для конкретного составного материала 36 для конкретных параметров процесса.

Сопряженные тиснильные валки 56, 58 по этому способу, как показано на Фиг.5, 6 и 8, могут быть выполнены из стали или других материалов, подходящих для заданных условий использования, как будет очевидно для специалиста в данной области. Также нет необходимости использовать один и тот же материал для обоих тиснильных валков. Кроме того, тиснильные валки могут быть нагреты электрически или валки могут иметь конструкцию с двойным кожухом, чтобы позволить пропускать через валок нагревающую жидкость, такую как масло или смесь этиленгликоля и воды, и обеспечивать нагретую поверхность.

Нагревание тиснильных валков 56, 58 способствует поддержанию температуры полотна 36 составного материала, когда он входит в тиснильный зазор 54. Поддерживание тиснильных валков близко к температуре полотна 36 составного материала, входящего в тиснильный зазор 54, исключает возможные вредные воздействия больших разностей температур между полотном 36 составного материала и тиснильными валками 56, 58. Если имеется большая разность температур между нетканым полотном и охлаждающим тиснильным валком, полотно 36 составного материала может достаточно охлаждаться, так что тиснение будет менее эффективным.

В общем, когда материал проходит через пару ненагретых тиснильных валков, валки будут стремиться нагреваться при непрерывном использовании в результате сил трения. Однако, когда процесс прерывают, валки начинают остывать. Такая разность температур может привести к колебаниям качества тиснения при таких прерываниях процесса. При нагревании тиснильных валков тиснильные валки и нетканый материал могут поддерживаться при температуре, близкой к постоянной температуре, и таким образом избегать возможных колебаний качества при прерываниях процесса.

Для предпочтительной температуры поверхности составного материала, как описано выше, желательно нагревать сопряженные тиснильные валки до температуры от около 140°F до около 250°F. Более высокие температуры сопряженных тиснильных валков могут быть предпочтительны для более тесного соответствия более высоким температурам поверхности составного материала, если таковые используются. Эти более высокие температуры могут включать температуры, превышающие около 250°F, и могут превышать около 300°F.

Тисненые гидравлически перепутанные нетканые составные материалы, выполненные в соответствии с этим способом, обеспечивают материал, который имеет хорошо определенный узор высокой четкости, т.е. более упругий, чем аналогично выполненные ранее материалы. Ранее материалы, которые были выполнены аналогичным способом (например, материал, описанный в патенте США №5,284,703, Эвехат и др.), тиснили на стадии пост-обработки вне поточной линии, где ненагретый материал тиснили с помощью ненагретой сопряженной пары тиснильных валков. Такие материалы представляли четко и хорошо определенный узор, который ясно виден пользователю. Однако такой узор быстро исчезал при увлажнении материала.

Четкость узора представляет собой качественную оценку того, как хорошо определен узор для наблюдателя. Четкость определяют по шкале от нуля до десяти. Четкость, стремящаяся к нулю, означает, что нет различимого узора и нет указания на то, что узор когда-либо присутствовал. Четкость, стремящаяся к десяти, означает хорошо определенный узор с четко выраженными краями, определенной высотой и глубиной узора, производящий впечатление отличной копии используемого узора тиснения. Качественная оценка четкости узора сухого образца, который не подвергали воздействию воды, часто упоминается как «четкость в сухом состоянии» материала. Качественная оценка четкости узора образца, который был насыщен водой, часто упоминается как «четкость во влажном состоянии» материала. Как описано выше, значение четкости материала во влажном состоянии обычно ниже, чем четкость в сухом состоянии того же материала.

Для сравнительных целей примеры различных степеней четкости узора показаны на Фиг.10, 11 и 12. Все увеличенные фотографии по Фиг.10, 11 и 12 представляют собой увеличение в 2,5 раза промышленно поставляемого протирочного материала, на котором выполнено тиснение посредством узора тиснения, как показано на Фиг.7, при различных условиях, как описано выше. Используемый промышленный материал представлял собой WYPALL® X-80 Towels, доступный от Kimberly-Clark Corporation, Roswell, Ga. Каждый из образцов материала помещали в емкость с водой на 10 секунд перед удалением из емкости. Влажный образец размещали поверх двух кусков промокательной бумаги, а два дополнительных куска промокательной бумаги помещали поверх влажного образца для удаления избыточной воды. Образцы затем подвергали качественной оценке для определения их четкости узора во влажном состоянии (т.е. «четкости во влажном состоянии»).

На Фиг.10 представлена четкость узора при качественной оценке восемь; узор хорошо определен и четко виден на расстоянии вытянутой руки. На Фиг.11 представлена четкость узора при качественной оценке три; узор виден и его можно распознать, но он не является хорошо определенным и края узора являются нечеткими. На Фиг.12 представлена четкость узора при качественной оценке ноль; нет видимого узора и нет свидетельства того, что материал был подвержен тиснению.

До способа по изобретению, описанного выше, когда материал, выполненный посредством ранее используемого способа, имел качественную оценку четкости узора пять, когда материал был в сухом состоянии; узор был идентифицируемым в сухом состоянии, но имел около половины четкости узора, видимого на действующем тиснильном валке (т.е. формы и глубина видны, но края узора не являются хорошо определенными). Однако, когда такой материал увлажняли, четкость узора качественно оценивали как ноль; не было видимых доказательств того, что материал когда-либо подвергали тиснению. Как описано выше, салфетка, имеющая такой узор, будет неэффективной при очистке поверхности, как только станет влажной, поскольку больше не будет иметь необходимой текстуры.

При использовании способа по изобретению, описанного выше, авторы изобретения смогли обеспечить гидравлически перепутанные нетканые составные материалы, которые имеют видимый, хорошо определенный узор после увлажнения материала. Авторы изобретения смоги обеспечить составные материалы, которые были качественно оценены как имеющие четкость от восьми до десяти, когда они находятся в сухом состоянии. Было также обнаружено, что материалы по изобретению имеют качественную оценку четкости узора от пяти до восьми, когда они находятся во влажном состоянии. Имея узорную текстуру, доступную в салфетках, даже когда они влажные, салфетки могут поддерживать их чистящую эффективность после начала впитывания жидкостей.

Хотя авторы изобретения не должны придерживаться какой-либо конкретной теории работы, полагают, что долговременный тиснильный узор, получаемый с помощью настоящего изобретения, относится к нетканому волокнистому полотну 20. Когда составной материал 36 нагревают, полимер нетканого волокнистого полотна 20 размягчается и нетканое волокнистое полотно 20 формуют в тиснильном зазоре 54. Когда составной материал 36 охлаждают, участок нетканого волокнистого полотна 20 нетканого составного материала 36 отверждается как упругая структура, отформованная в форме узора тиснения. Волокнистый материал 18, который интегрирован в нетканое волокнистое полотно 20, расположен на формованном нетканом волокнистом полотне 20 типа «опоры» для поддержания нетканого составного материала в целом. В производимых ранее материалах волокнистый материал 18, состоящий из пульпы, будет сминаться вместе нетканым волокнистым полотном 20 при увлажнении. С помощью способа по настоящему изобретению такие интегрированные волокна пульпы еще могут смешиваться до некоторой степени с другими волокнами пульпы при увлажнении, но эти волокна пульпы будут располагаться на упругой трехмерной структуре формованного нетканого волокнистого полотна 20 и внутри этой структуры.

Хорошо определенный узор является упругим, даже если материал сжимают, когда он влажный. «Упругость», как используют в данном контексте, относится к способности материала восстанавливаться или «пружинить» в ответ на высвобождение от силы сжатия. Эта упругость во влажном состоянии может быть определена с помощью коэффициента упругости при сжатии во влажном состоянии. Коэффициент упругости при сжатии во влажном состоянии материала представляет собой величину упругости во влажном состоянии после приложения сил сжатия. Программируемые устройства измерения прочности используют в режиме сжатия для обеспечения заданных серий циклов сжатия влажного образца. Хотя измерения проводят по всем циклам сжатия, информацией, представляющей интерес, является способность материала восстанавливаться обратно при высвобождении от исходного сжатия материала.

Измерения при сжатии осуществляют при постоянной скорости растягивания (CRE) устройства для испытания на растяжение, оборудованного компьютеризированной системой сбора данных. Рабочую станцию с устройством для испытания на растяжение SINTECH 500s от MTS System Corporation, Eden Prairie, MN, США использовали с компьютером, работающим с программным обеспечением для сбора данных TestWorks 4.0. Датчик нагрузки 100 Н используют вместе с парой круглых валков для сжатия образца. Верхний валок имеет диаметр 2,25 дюйма (57,2 мм), а нижний валок, на котором расположен образец для сжатия, имеет диаметр 3,5 дюйма (88,9 мм). Верхний и нижний валки сначала установлены с зазором 1,0 дюйм (24,4 мм). Датчику нагрузки позволяют разогреваться в течение минимум 30 минут перед проведением испытания.

Образцы подготавливали и испытывали при условиях TAPPI, а именно 23°С±1°С (73,4±1°F) и 50±2% относительной влажности. Штамп использовали для разрезания квадратного образца размером 4 на 4 дюйма (101,6 на 101,6 мм). Сухой образец взвешивали и вес записывали как «вес в сухом состоянии». Образец затем погружали в ванну с дистиллированной водой на 10 секунд. Влажный образец затем помещают поверх двух кусков промокательной бумаги, а два куска промокательной бумаги помещают поверх влажного образца для удаления какой-либо избыточной воды. Не используют никакого дополнительного веса. Используемая промокательная бумага представляет собой бумагу 100 вес. фунтов, размером 8,5 дюймов (215,9 мм) на 11 дюймов (279,4 мм). Влажный образец удаляют из промокательной бумаги через 10 секунд и взвешивают, а вес записывают как «вес во влажном состоянии». «Консистенция» образца может быть рассчитана путем деления веса в сухом состоянии на вес во влажном состоянии. Консистенция для материалов по настоящему изобретению, в общем, составляет между 0,25 и 0,40. Влажный образец затем помещают на нижний валок испытательного устройства.

Испытательное оборудование программируют для проведения трех циклов сжатия. Ползун опускается со скоростью 2 дюйма в минуту, пока верхний валок контактирует с образцом, и скорость ползуна снижается до 0,5 дюймов в минуту для оставшихся испытательных циклов. Программное обеспечение распознает контакт с образцом в виде точки, где сила сжатия 0,05 фунт-силы регистрируется испытательным оборудованием. Испытательное оборудование записывает приложенное усилие для соответствующих объемностей образцов при скорости сбора 10 Гц. Ползун продолжает опускаться со скоростью 0,5 дюймов в минуту, и влажный образец сжимается между верхним и нижним валками, пока не будет достигнуто усилие сжатия 20 фунт-силы. При достижении этого верхнего предела усилия ползун меняет направление движения на обратное для разгружения влажного образца. Когда испытательное оборудование регистрирует нагрузку менее 0,05 фунт-силы, ползун меняет направление его движения, чтобы начать второй цикл сжатия образца. Испытание продолжается при втором и третьем цикле таким же образом, как и в первом цикле.

Коэффициент упругости при сжатии во влажном состоянии (WCRR) рассчитывают из данных о нагрузке и объемности образца, записанных на обратном участке первого цикла сжатия. WCRR может быть представлен следующим уравнением:

WCRR=(B2/B1)/B1,

где B1 = объемность образца при 500 грамм-силы на первом обратном цикле;

В2 = объемность образца при 50 грамм-силы на первом повторном цикле.

На Фиг.13 и 14 представлены примерные кривые зависимости усилия сжатия от объемности образца, сформированные для испытания WCRR. Каждая из кривых показывает зависимость усилия сжатия от объемности образца для первого цикла сжатия для конкретного образца. Оба чертежа показывают начальный участок сжатия первого цикла в виде участка кривой между точками Q и R. Обратный участок цикла первого цикла показан в виде участка кривой между точками R и S. Объемность образца, используемая для вычисления WCRR, обозначена на обратном участке кривых (между точками R и S); объемность образца при 500 грамм-силы обозначена на обоих чертежах как B1, а объемность образца при 50 грамм-силы обозначена на обоих чертежах как В2.

Фиг.13 представляет собой пример кривой данных для материала с относительно низким значением WCRR (WCRR=0,07). Фиг.14 представляет собой пример кривой данных для материала с более высоким WCRR (WCRR=0,43), который производят в соответствии с настоящим изобретением. Описание материалов, показанных на Фиг.13 и 14, можно найти в описании Примеров 6 и 11 ниже.

Более высокие значения WCRR показывают материал, который может лучше восстанавливаться после сжатия, когда материал влажный. Такие материалы способны поддерживать видимый узор, который может обеспечить желаемые чистящие свойства, даже после насыщения материала жидкостью. Предпочтительно, чтобы WCRR превышал около 0,08, поскольку материалы по настоящему изобретению с WCRR выше около 0,08 имеют желаемую мягкость, драпируемость и упругость узора. Даже более предпочтительно, чтобы материал имел WCRR выше около 0,13. Даже более предпочтительно материал имеет WCRR выше около 0,15. Настоящее изобретение включает материалы, имеющие WCRR в диапазоне от около 0,08 до 3,00. Настоящее изобретение также включает материалы, имеющие WCRR в диапазоне от около 0,08 до около 0,60. Настоящее изобретение также включает материалы, имеющие WCRR в диапазоне от около 0,08 до около 0,45.

Авторы изобретения также обнаружили, что качественные значения, передаваемые при испытании WRR, определяют качественную оценку четкости узора. Образцы материала по настоящему изобретению, которые качественно были оценены как имеющие значения четкости узора во влажном состоянии «0», «3», «5», «7» и «10», испытывали с помощью способа испытания WCRR. Сравнение оценки четкости узора во влажном состоянии и величин WCRR показано на Фиг.15. Как можно видеть на Фиг.15, величины WCRR выше для образцов, которые имели более высокую качественную оценку четкости узора. WCRR выше 0,10 выглядит как имеющий оценку четкости узора во влажном состоянии «5» или выше. Такая оценка четкости узора будет обозначать материал, который имеет хорошо определенный узор во влажном состоянии. Такая четкость узора хорошо видна пользователю и обеспечивает соответствующую текстуру в салфетке для эффективной очистки жидкостями и порошками, даже когда материал становится влажным.

Следует отметить, что данные, полученные от второго и третьего циклов сжатия, обеспечивают результаты, направленно аналогичные результатам, полученным в первом цикле. Однако, как ожидается, величина WCRR для конкретного образца, если рассчитывать для каждого цикла, а не только для первого цикла, снижается с каждым последующим циклом сжатия. Однако данные от второго и третьего циклов направленно дают одинаковые результаты; более высокие оценки четкости совмещены с более высокими значениями WCRR. Наибольшее различие между образцами с различными качественными оценками четкости обнаружено для WCRR, вычисленного из данных первого цикла сжатия.

Как описано выше, салфетка, которая выполнена из трехмерной гидравлически перепутанной нетканой волокнистой составной структуры, имеет текстуру, которая эффективно очищает жидкости и порошки, когда материал или влажный, или сухой. Такая салфетка может быть выполнена из одного слоя такого материала и может иметь вес основы от около 7 г/кв.м до около 300 г/кв.м. Кроме того, салфетки могут быть выполнены из множества слоев такой нетканой волокнистой составной структуры и имеют вес основы от около 20 г/кв.м до около 600 г/кв.м.

В дополнение к использованию этого материала по изобретению в качестве салфетки его также можно использовать в качестве компонента для распределения жидкости во впитывающем изделии личной гигиены. Фиг.9 представляет собой покомпонентный вид в перспективе примерной впитывающей структуры 100, которая включает составной материал с высоким содержанием волокон пульпы в качестве материала слоя распределения жидкости. Фиг.9 показывает только взаимосвязь между слоями примерной впитывающей структуры и не предназначена для ограничения каким-либо образом различных способов конфигурации этих слоев в конкретных продуктах. Например, примерная впитывающая структура может иметь меньше слоев или больше слоев, чем показано на Фиг.9. Примерная впитывающая структура 100, показанная здесь в виде многослойного составного материала, подходит для использования в одноразовом подгузнике, женской прокладке или других изделиях личной гигиены, содержит четыре слоя, верхний слой 102, слой 104 распределения жидкости, впитывающий слой 106 и нижний слой 108. Верхний слой 102 может быть нетканым полотном из расплавленных волокон фильерного производства или элементарных нитей, апертурированной пленкой или тисненным сетчатым материалом. Верхний слой 102 работает в качестве подкладки для одноразового подгузника или покрывающего слоя для прокладки для женской гигиены или изделия личной гигиены. Верхняя поверхность 110 верхнего слоя 102 представляет собой участок впитывающей структуры 100, предназначенный для контакта с кожей пользователя. Нижняя поверхность 112 верхнего слоя 102 наложена на слой 104 распределения жидкости, который представляет собой составной материал с высоким содержанием пульпы. Слой 104 распределения жидкости служит для быстрой десорбции жидкости из верхнего слоя 102, распределения жидкости через слой 104 распределения жидкости и высвобождения жидкости во впитывающий слой 106. Слой 104 распределения жидкости имеет верхнюю поверхность 114, контактирующую с нижней поверхность 112 верхнего слоя 102. Слой 104 распределения жидкости также имеет нижнюю поверхность 116, наложенную на верхнюю поверхность 118 впитывающего слоя 106. Слой 104 распределения жидкости может иметь другой размер или форму, чем впитывающий слой 106. Впитывающий слой 106 может быть слоем распушенной пульпы, супервпитывающего материала или их смесей. Впитывающий слой 106 наложен на непроницаемый для жидкости нижний слой 108. Впитывающий слой 106 имеет нижнюю поверхность 120, которая контактирует с верхней поверхностью 122 не проницаемого для жидкости слоя 108. Нижняя поверхность 124 не проницаемого для жидкости нижнего слоя 108 обеспечивает наружную поверхность для впитывающей структуры 100. В более традиционных выражениях, подкладочный слой 102 представляет собой верхний лист, не проницаемый для жидкости нижний слой 108 представляет собой слой подложки (нижний слой), слой 104 распределения жидкости представляет собой распределительный слой, а впитывающий слой 106 представляет собой впитывающую сердцевину. Каждый слой может быть образован отдельно и соединен с другими слоями любым традиционным образом. Слои могут быть вырезаны или отформованы перед сборкой или после нее для обеспечения конкретной конфигурации впитывающего изделия личной гигиены.

Когда слои собирают с образованием изделия, такого как, например, женская прокладка, слой 104 распределения жидкости из нетканого составного материала с высоким содержанием пульпы обеспечивает преимущества уменьшения удержания жидкости в верхнем слое, улучшения переноса жидкости от кожи к впитывающему слою 106, улучшенное разделение между влагой во впитывающем слое 106 и кожей пользователя и более эффективное использование впитывающего слоя 106 путем распределения жидкости к большему участке впитывающего элемента. Эти преимущества обеспечиваются улучшенными свойствами вертикального растекания и впитывания воды. В одном объекте изобретения слой 104 распределения жидкости также может служить в качестве верхнего слоя 102 и/или впитывающего слоя 106. Особенно подходящий составной материал для такой конфигурации представляет собой материал, образованный со стороной, насыщенной пульпой, и стороной подложки с преимущественно непрерывными волокнами.

Кроме того, верхний слой 102 впитывающего изделия, показанный на Фиг.9, может быть выполнен из нетканого составного материала по изобретению. Такой верхний слой 102, вероятно, будет иметь вес основы менее 100 г/кв.м. Вес основы такого верхнего слоя 102 более предпочтительно составит между 7 г/кв.м и 50 г/кв.м.

Структура по изобретению может быть описана как упругая трехмерная гидравлически перепутанная волокнистая структура. Эта структура выполнена из по меньшей мере одного формуемого когерентного нетканого волокнистого полотна волокнистого материала (материалов), интегрированного в нетканое волокнистое полотно посредством гидравлического переплетения. Трехмерная структура имеет по меньшей мере первую плоскую поверхность и множество тиснений, которые продолжаются от первой плоской поверхности и где по меньшей мере участок трехмерной структуры обеспечивает коэффициент упругости при сжатии во влажном состоянии около 0,08.

Ряд примеров был выполнен, чтобы показать и выделить отличительные свойства настоящего изобретения. Такие примеры представлены не для ограничения, а для демонстрации различных свойств материала по изобретению.

ПРИМЕРЫ

Пример 1

Гидравлически перепутанный нетканый составной материал с высоким содержанием пульпы был выполнен с помощью способа по патенту США №5,284,703, Эвехат и др. Материал был выполнен путем укладывания слоя пульпы на полотно 0,75 osy из полипропиленовых волокон фильерного производства. Материал фильерного производства соединяли с помощью узора, в общем, известного в данной области как «проволочная сетка», такого как показано на Фиг.3, имеющего соединенную область в диапазоне от около 15% до около 21% и около 308 соединений на квадратный дюйм. Слой пульпы представлял собой смесь из около 50 мас.% крафт-волокон пульпы из мягкой древесины северных пород и около 50 мас.% крафт-волокон пульпы из мягкой древесины южных пород. Материал крепировали с помощью цилиндров Янки. Вес основы полученного гидравлически перепутанного составного материала составлял 116 г/кв.м.

Полученный материал оценивали в отношении четкости узора во влажном состоянии, было обнаружено, что он имеет качественную оценку четкости во влажном состоянии «ноль».

Пример 2

Материал по примеру 1 пропускали через тиснильный зазор на управляющей линии процесса тиснения. Процесс тиснения представлял собой пару сопряженных тиснильных валков, оба из которых выполнены из стали и имеют номинальный диаметр 8 дюймов.

Тиснильные валки нагревали внутри путем циркуляции масла, нагретого до 195°F. Узор тиснения тиснильных валков был, как показано на Фиг.7, с высотой штырей 0,072 дюйма и глубиной углублений 0,072 дюйма. Материал по Примеру 1 нагревали путем пропускания материала через инфракрасный нагревательный узел, расположенный перед тиснильными валками вблизи них, нагревательный узел, использующий рециркулирующий воздух, и две инфракрасные пластины средней частоты, расположенные приблизительно на 3 дюйма от полотна, для нагревания материала перед его входом в тиснильный зазор.

Материал, входящий в тиснильный зазор, нагревали до температуры поверхности 117°F, как измерено инфракрасным радиометрическим средством, предназначенным для измерения на материале сразу перед вхождением в тиснильный зазор. Зазор сопряженных тиснильных валков составлял 0,040 дюйма. Материал пропускали через тиснильный зазор со скоростью 300 футов в минуту (fpm).

Полученный материал оценивали в отношении четкости узора во влажном состоянии и было обнаружено, что он имеет качественную оценку четкости во влажном состоянии «единица».

Пример 3

Материал по примеру 1 пропускали через тот же процесс, как описано в примере 2. Узор тиснения тиснильных валков был, как показано на Фиг.7, с высотой штырей 0,072 дюйма и глубиной углублений 0,072 дюйма. Материал, входящий в тиснильный промежуток, нагревали до температуры поверхности 183°F, как измерено инфракрасным радиометрическим средством, предназначенным для измерений на поверхности материала сразу перед вхождением в тиснильный зазор. Зазор сопряженных тиснильных валков составлял 0,030 дюйма. Материал пропускали через тиснильный зазор со скоростью 135 футов в минуту.

Полученный материал оценивали в отношении четкости узора во влажном состоянии и было обнаружено, что он имеет качественную оценку четкости во влажном состоянии «тройка».

Пример 4

Материал по примеру 1 пропускали через тот же самый процесс, как описано в примере 2. Узор тиснения тиснильных валков был, как показано на Фиг.7, с высотой штырей 0,072 дюйма и глубиной углублений 0,072 дюйма. Материал, входящий в тиснильный зазор, нагревали до температуры поверхности 182°F, как измерено инфракрасным радиометрическим средством, предназначенным для измерений на поверхности материала сразу перед вхождением в тиснильный зазор. Зазор сопряженных тиснильных валков составлял 0,025 дюйма. Материал пропускали через тиснильный зазор со скоростью 110 футов в минуту.

Полученный материал оценивали в отношении четкости узора во влажном состоянии и было обнаружено, что он имеет качественную оценку четкости во влажном состоянии «восемь».

В примерах 1-4 показано улучшение четкости узора во влажном состоянии при увеличенном зацеплении тиснильных валков, повышенной температуре и более низких производственных скоростях. Как ожидалось, увеличение количества используемого тепла и времени нагревания материала улучшает качество тиснения в соединении с повышенным зацеплением тиснильных валков.

Пример 5

Материал по примеру 1 пропускали через тот же самый процесс тиснения, как описано в примере 2. Узор тиснения тиснильных валков был, как показано на Фиг.7, с высотой штырей 0,072 дюйма и глубиной углублений 0,072 дюйма. Материал, входящий в тиснильный зазор, нагревали до температуры поверхности 175°F, как измерено инфракрасным радиометрическим средством, предназначенным для измерений на поверхности материала сразу перед вхождением в тиснильный зазор. Зазор сопряженных тиснильных валков составлял 0,035 дюйма. Материал пропускали через тиснильный зазор со скоростью 450 футов в минуту.

Полученный материал оценивали в отношении четкости узора во влажном состоянии и было обнаружено, что он имеет качественную оценку четкости во влажном состоянии «три». Кроме того, испытания WCRR были проведены на материале и было обнаружено, что он имеет WCRR 0,073.

Пример 6

Материал выполнен аналогично материалу в примере 1 за исключением того, что материал не был крепирован. Вес основы материала составлял 115 г/кв.м. Полученный материал оценивали в отношении четкости узора во влажном состоянии, и было обнаружено, что он имеет качественную оценку четкости во влажном состоянии «ноль». Кроме того, на материале были проведены испытания WCRR и было обнаружено, что он имеет WCRR 0,070. На Фиг.13 показан график испытаний WCRR для материала по примеру 6.

Пример 7