Область техники

0001

Настоящее изобретение относится к древесно-цементной плите с декоративным рельефом на лицевой поверхности, в частности к плите с глубоким декоративным рельефом, видимым под острым углом, защищенной от образования трещин при выдерживании с последующим отверждением, сушке и транспортировке.

Уровень техники

0002

В процессе изготовления древесно-цементной плиты формируют мат из смеси, включающей гидравлический материал, материал на основе кремниевой кислоты, древесный армирующий материал и другие необходимые материалы, после чего указанный мат прессуют и выдерживают с последующим отверждением. Древесно-цементные плиты широко используются в качестве строительного материала, например, для формирования внешней стороны стен, основы под плитку и т.д. На лицевой поверхности древесно-цементных плит, используемых для формирования внешней стороны стен, с целью улучшения внешнего вида формируют декоративный рельеф в виде кирпичной кладки, плиток и т.п. В последнее время для значительного улучшения внешнего вида выполняют глубокий рельеф, видимый под острым углом.

На лицевой поверхности древесно-цементных плит, используемой в качестве основы под плитку, для надежной фиксации плитки необходимо сформировать глубокие рельефные крепежные участки, видимые под острым углом.

0003

Наиболее распространенными способами формирования рельефа на лицевой поверхности древесно-цементных плит являются тиснение, резка и прессование. Согласно способу тиснения к лицевой поверхности мата, частично затвердевшего перед прессованием, прижимают ролики, на окружной поверхности которых нанесен необходимый рельеф, затем ролики начинают вращать, перенося таким образом рельефный узор на лицевую поверхность. Согласно способу резки на лицевой поверхности древесно-цементной плиты после ее выдерживания с последующим отверждением вырезают необходимый рельефный узор. Согласно способу прессования на поверхности мата размещают шаблон, после чего выполняют совместное прессование мата и шаблона.

0004

Однако перечисленные выше способы формирования рельефа имеют существенные недостатки. Способ тиснения лицевой поверхности не позволяет сформировать глубокий рельеф, видимый под острым углом. Способ резки лицевой поверхности нетехнологичен, требует приобретения специального дорогостоящего оборудования и больших временных затрат. Кроме того, при данном способе высока вероятность необратимого брака из-за некачественной резки.

Способ прессования позволяет сформировать глубокий рельеф, видимый под острым углом, однако из-за того, что толщина мата, на котором размещается шаблон, является практически неизменной, происходит распределение удельного веса мата между впадинами и выступами рельефа. В результате из-за такого распределения в выступах и впадинах древесно-цементные плиты подвержены образованию трещин при осуществлении операций выдерживания с последующим отверждением, сушки и транспортировки, что приводит к проникновению материала покрытия внутрь плиты на этапе нанесения указанного покрытия. В результате значительно ухудшаются такие важнейшие функциональные характеристики древесно-цементной плиты, как прочность, водостойкость, морозоустойчивость, климатоустойчивость и т.д., увеличивается расход материала покрытия, возникает неравномерность его нанесения и т.п.

0005

Для решения перечисленных задач в заявке (1) был предложен способ, согласно которому в определенных местах размещают множество перегородок, затем осуществляют разбрызгивание смеси на перегородки, после чего путем удаления смеси, находящейся на перегородках, формируют мат с впадинами в указанных определенных местах, затем сверху к сформированному мату прижимают шаблон с выступами, соответствующими местам формирования впадин, после чего осуществляют операцию выдерживания совмещенных мата и шаблона с последующим отверждением.

(1) Токкай Кохо, №2001 - 150421

Раскрытие изобретения

0006

Способ, предложенный в заявке (1), имеет ряд существенных недостатков, значительно снижающих технологичность процесса изготовления плит. К таким недостаткам относятся:

1) необходимость выполнения дополнительных технологических операций, связанных с размещением и последующим удалением множества перегородок,

2) необходимость предварительного изготовления различных перегородок в соответствии с глубиной, шириной и длиной впадин рельефа и связанные с этим значительные трудозатраты,

3) сложность формирования рельефа с достаточно большим числом впадин и их разнообразной конфигурацией,

4) сложность формирования длинных впадин рельефа, пересекающих лицевую поверхность древесно-цементных плит, а также впадин значительной ширины,

5) искажение формы мата после удаления перегородок, что существенно затрудняет распределение удельного веса плит между выступами и впадинами, при разности удельного веса плиты в местах выступов и впадин менее 0,1 Н/м3,

6) высокая вероятность образования трещин в древесно-цементных плитах и проникновения материала покрытия внутрь плиты при операциях выдерживания с последующим отверждением, сушки и транспортировки.

В результате значительно ухудшаются такие характеристики древесно-цементной плиты, как прочность, водостойкость, морозоустойчивость, климатоустойчивость и т.д., увеличивается расход материала покрытия, возникает неравномерность толщины и плотности покрытия и т.п.

0007

Настоящее изобретение позволяет избежать появления перечисленных выше проблем посредством разработки такой древесно-цементной плиты, которая имела бы на лицевой поверхности глубокий рельеф, видимый под острым углом и при этом была бы защищена от образования трещин при операциях выдерживания с последующим отверждением, сушки и транспортировки.

0008

Для реализации целей настоящего изобретения была предложена древесно-цементная плита с декоративным рельефом на лицевой поверхности, изготовленная из смеси гидравлического материала, материала на основе кремниевой кислоты и древесного армирующего материала, отличающаяся тем, что расстояние от вершин выступов рельефа до тыльной поверхности составляет не менее 9 мм, расстояние от вершин выступов рельефа до дна впадин составляет не менее 2 мм и не более половины расстояния от вершин выступов до тыльной поверхности, средний удельный вес плиты по всей площади и удельный вес плиты в местах выступов и впадин составляет не менее 1,1 Н/м3, а разность удельного веса плиты в местах выступов и впадин составляет менее 0,1 Н/м3.

Здесь и далее под терминами «вершины выступов» и «дно впадин» подразумеваются самые верхние места выступов и самые нижние места впадин соответственно.

0009

Для изготовления древесно-цементной плиты согласно изобретению может быть использован следующий способ. На шаблон, имеющий впадины, соответствующие местам формирования выступов на древесно-цементной плите, путем разбрызгивания наносят смесь и формируют мат. На сформированном мате путем вдавливания выступов шаблона формируют впадины плиты; затем выравнивают лицевую поверхность получившегося мата; после чего осуществляют прессование шаблона и мата и выполняют операцию выдерживания с последующим отверждением. Процесс выдерживания с последующим отверждением образует первый этап, на котором осуществляют термическое выдерживание с последующим отверждением при 50-80°С в течение 6-12 часов, и второй этап, на котором осуществляют естественное выдерживании или автоклавную обработку. Естественное выдерживание проводится в течение 3-14 суток при атмосферном давлении. Автоклавная обработка проводится в течение 5-10 часов при температуре 160-200°С и давлении 5-8 кгс/см2. В описанном выше способе изготовления плотность смеси в местах впадин шаблона превышает плотность смеси в местах выступов. Иначе говоря, в древесно-цементной плите плотность смеси в местах выступов превышает плотность смеси в местах впадин. Таким образом, при однородном прессовании обеспечивается повышение удельного веса прессованного мата в местах выступов и впадин до уровня, равного по меньшей мере 1,1 Н/м3, и уменьшение разности удельного веса мата в местах выступов и впадин.

0010

В настоящем изобретении в качестве гидравлического материала может применяться цемент (портландцемент, шлакопортландцемент, силикатный цемент, цемент с добавлением зольной пыли, глиноземный цемент и др.), в качестве материала на основе кремниевой кислоты - силикатный песок, силикатный порошок, микрокремнезем, доменный шлак, зольная пыль, полые силикатные гранулы природного вулканического происхождения, перлит и др., а в качестве древесного армирующего материала - древесный порошок, древесные волокна, пульпа, пучки древесных волокон, древесная шерсть, древесная щепа, бамбуковые волокна, конопляные волокна и др.

В указанную выше смесь могут быть также добавлены в качестве дополнительных ингредиентов материал на основе извести (двуводный гипс, полуводный гипс, безводный гипс, гашеная известь, негашеная известь и др.), ускоритель затвердевания (хлорид магния, муравьинокислый кальций, сульфат магния, хлорид кальция, серная кислота и др.), минеральный порошок (вермикулит, бентонит, волластонит, аттапульгит и др.), гидрофобизатор (воск, парафин, силикон и др.), армирующий материал (эмульсия синтетической смолы и др.), пенопластовые термопластичные шарики, пенопластовые частицы и т.п.

0011

Состав указанной смеси включает 35-70% гидравлического материала, 0-60% материала на основе кремниевой кислоты и 5-30% древесного армирующего материала.

0012

Благодаря тому, что в древесно-цементной плите согласно настоящему изобретению расстояние от вершин выступов рельефа до тыльной поверхности составляет не менее 9 мм, плита обладает повышенной прочностью, что снижает вероятность образования трещин при операциях выдерживания с последующим отверждением, сушки и транспортировки. Если расстояние от вершин выступов рельефа до тыльной поверхности будет меньше 9 мм, прочность плиты окажется недостаточной, что приведет к повышению вероятности образования трещин в плите при операциях выдерживания с последующим отверждением, сушки и транспортировки, причем на последней операции существует даже опасность разлома плиты.

Благодаря тому, что в древесно-цементной плите согласно изобретению расстояние от вершин выступов рельефа до дна впадин рельефа составляет не менее 2 мм и при этом не превышает половину расстояния от вершин выступов до тыльной поверхности, формируется глубокий рельеф, видимый под острым углом, что приводит к улучшению декоративных свойств плиты. При использовании древесно-цементной плиты в качестве основы под плитку повышается прочность фиксации плитки на плите. При расстоянии от вершин выступов до дна впадин меньше 2 мм, отсутствует возможность формирования глубокого рельефа, видимого под острым углом, из-за чего ухудшаются декоративные свойства плиты. При расстоянии от вершин выступов до дна впадин, превышающем половину расстояния от вершин выступов до тыльной поверхности, снижается прочность плиты и повышается опасность образования трещин при операциях выдерживания с последующим отверждением, сушки и транспортировки, причем на последней операции существует даже опасность разлома плиты. Благодаря тому, что средний удельный вес всей плиты, а также удельный вес плиты в местах выступов и впадин составляет не менее 1,1 Н/м3 и при этом разность удельного веса в местах выступов и впадин составляет менее 0,1 Н/м3, предотвращается опасность образования трещин при операциях выдерживания с последующим отверждением, сушки и транспортировки, а также предотвращается проникновение материала покрытия внутрь плиты при нанесении покрытия. Все это позволяет эффективно решить задачу, связанную с повышением прочности, водостойкости и климатоустойчивости древесно-цементной плиты, а также задачу, связанную со снижением расхода материала покрытия и неравномерностью его нанесения. Сопутствующий положительный эффект от применения изобретения по п.1 формулы состоит в том, что обеспечивается возможность промышленного производства плит практически на любом прессовальном оборудовании.

0013

В п.2 формулы изобретения предложена древесно-цементная плита по п.1, отличающаяся тем, что она включает лицевой слой и сердцевинный слой, причем составы смеси в данных слоях отличаются друг от друга, и лицевой слой тоньше, чем сердцевинный слой.

0014

Для изготовления такой древесно-цементной плиты может быть применен следующий способ. На шаблон, имеющий впадины, соответствующие местам формирования выступов на лицевой поверхности плиты, путем разбрызгивания наносят смесь и формируют первый лицевой слой. Затем путем разбрызгивания на первый лицевой слой наносят еще одну порцию смеси и формируют сердцевинный слой. В полученном сердцевинном слое, путем надавливания на соответствующие участки шаблона формируют впадины, после чего осуществляют выравнивание лицевой поверхности сердцевинного слоя. Посредством разбрызгивания следующей порции смеси на выровненный сердцевинный слой формируют второй лицевой слой, после чего полученную трехслойную структуру с шаблоном прессуют и подвергают операции выдерживания с последующим отверждением. В описанном выше способе плотность смеси в местах, расположенных под впадинами шаблона, превышает плотность смеси в местах, расположенных под выступами. Иначе говоря, в древесно-цементной плите плотность смеси в местах выступов превышает плотность смеси в местах впадин. Таким образом путем однократного прессования мата обеспечивается возможность увеличения его удельного веса в местах выступов и впадин с одновременным уменьшением разности удельного веса мата в местах выступов и впадин.

0015

Как лицевые, так и сердцевинный слои содержат гидравлический материал, материал на основе кремниевой кислоты и древесный армирующий материал, однако состав смеси в этих слоях различен. Лицевые слои имеют мелкодисперсную структуру и содержат частицы небольшого размера. Содержание гидравлического материала в лицевых слоях составляет 35-70%, материала на основе кремниевой кислоты - 0-50%, и древесного армирующего материала - 5-25%, благодаря чему обеспечивается повышение прочности и водостойкости плиты. С другой стороны, сердцевинный слой имеет крупнодисперсную структуру, образованную частицами относительно большого размера. Содержание гидравлического материала в сердцевинном слое составляет 30-60%, материала на основе кремниевой кислоты - 0-60%, древесного армирующего материала - 10-30%, благодаря чему обеспечивается снижение массы плиты. Отношение удельной массы лицевого слоя к удельной массе сердцевинного слоя составляет 1:1-1:6, предпочтительно 1:1-1:4, при этом предпочтительно, чтобы сердцевинный слой был толще, чем лицевые слои.

0016

Применение изобретения по п.2 формулы позволяет с повышенной степенью надежности устранить опасность образования трещин в древесно-цементных плитах при операциях выдерживания с последующим отверждением, сушки и транспортировки, а также еще более эффективно предотвратить проникновение материала покрытия внутрь плиты при нанесении покрытия. Кроме того, благодаря наличию лицевых слоев значительно повышаются прочность, водостойкость, морозоустойчивость и климатоустойчивость и максимально эффективно устраняются проблемы, связанные с повышенным расходом материала покрытия и неравномерностью его нанесения. Кроме того, значительно усиливается сопутствующий положительный эффект, состоящий в том, что обеспечивается возможность промышленного производства плит практически на любом прессовальном оборудовании.

0017

В древесно-цементной плите согласно настоящему изобретению расстояние от вершин выступов рельефа до тыльной поверхности составляет не менее 9 мм, а расстояние от вершин выступов до дна впадин составляет не менее 2 мм и при этом не более половины расстояния от вершин выступов до тыльной поверхности. Средний удельный вес плиты, а также удельный вес в местах выступов и впадин составляет не менее 1,1 Н/м3, а разность удельного веса в местах выступов и впадин составляет менее 0,1 Н/м3. Таким образом, обеспечивается достаточная прочность плиты, предотвращается опасность образования трещин в плите при операциях выдерживания с последующим отверждением, сушки и транспортировки и уменьшается степень проникновения материала покрытия внутрь плиты при нанесении покрытия. В результате эффективно решаются задачи, связанные с повышением прочности, водостойкости, морозоустойчивости и климатоустойчивости плит, и задачи, связанные со снижением расхода материала покрытия и неравномерностью его нанесения. Благодаря тому, что расстояние от вершин выступов рельефа плиты до дна впадин составляет не менее 2 мм и при этом не превышает половину расстояния от вершин выступов до тыльной поверхности, существует возможность формирования глубокого рельефа под острым углом, что позволяет улучшать декоративные свойства плиты, а в случае использования плиты в качестве основы под плитку - повышать прочность фиксации плитки на плите.

Предпочтительные варианты реализации изобретения.

0018

Ниже на основании конкретных примеров, проиллюстрированных на сопроводительных чертежах 1-6, подробно описаны предпочтительные варианты реализации настоящего изобретения.

Практический пример 1

0019

На фиг.1 изображен пример древесно-цементной плиты А с выступами А1 на лицевой поверхности. Плита А имеет пять продольных прямолинейных выступов.

0020

На фиг.2 изображен пример устройства В, используемого при изготовлении древесно-цементной плиты А, показанной на фиг.1. С использованием указанного устройства осуществляют местное радиально направленное вдавливание мата для формирования декоративного рельефа плиты А. Устройство В содержит вращающийся вал В1 и несколько роликов В2, установленных на валу В1, и размещается над конвейером, подающим мат, перпендикулярно направлению подачи. Вал В1 вращается, а установленные на нем ролики В2 осуществляют вдавливание мата в нужных местах. Расположение и высоту роликов В2 можно регулировать. Для обеспечения возможности формирования нового рельефа устройство В должно быть выполнено с возможностью его демонтажа с производственной линии и замены на другое предварительно подготовленное устройство В, в котором положение и высота роликов В2 будет отрегулирована в соответствии с новым рельефом. Это позволяет увеличить технологичность производства древесно-цементных плит.

0020

На фиг.3 проиллюстрирован пример технологического процесса изготовления древесно-цементной плиты, показанной на фиг.1, где схематично показано состояние мата на каждой технологической операции.

В технологическом процессе, показанном на фиг.3, используются смесь Е для лицевого слоя и смесь F для сердцевинного слоя, имеющие различный состав. Сначала, как показано на фиг.3(А), на конвейере (на чертеже не показан) размещают шаблон С, впадины С1 которого соответствуют местам формирования выступов, так, чтобы впадины С1 были обращены вверх. Затем на всю лицевую поверхность перемещаемого с помощью конвейера шаблона С путем разбрызгивания наносят смесь Е, формируя первый лицевой слой (фиг.3(В)). Поскольку смесь Е содержит более мелкодисперсные частицы, чем сердцевинный слой, лицевая поверхность готовой цементной плиты будет более гладкой. Далее, на всю лицевую поверхность смеси Е, нанесенную на перемещаемый шаблон С путем разбрызгивания наносят смесь F, формируя сердцевинный слой. Смесь F наносят в большем количестве, чем смесь Е, так что толщина сформированного сердцевинного слоя больше, чем толщина лицевого слоя (фиг.3(С)). Над конвейером с возможностью контакта с лицевой поверхностью сердцевинного слоя, образованного с помощью смеси F, и возможностью осуществления выравнивания этой поверхности расположены щетки (на чертеже не показаны). Выравнивание можно также выполнять с помощью воздушного потока, направляемого на лицевую поверхность смеси F. Далее, как показано на фиг.3(D), на перемещаемый с помощью конвейера шаблон С с уже нанесенными на него смесями Е, F с помощью роликов В2 устройства В, установленного над конвейером и показанного на фиг.2, путем надавливания формируют выступающие участки лицевого и сердцевинного слоев, которые находятся под местами впадин С1 шаблона С. В результате получают исходный мат с выступающими участками Е1, F1, находящимися под местами впадин С1. Установленные над конвейером щетки (на чертеже не показаны) приводят в незначительный контакт с лицевой поверхностью полученного исходного мата, либо направляют на эту лицевую поверхность воздушный поток, выравнивая таким образом лицевую поверхность мата (фиг.3(F)). На данном этапе с целью более эффективного выравнивания лицевой поверхности можно выполнить разглаживание и других областей мата, находящихся вне участков Е1, F1, с помощью щеток (на чертеже не показаны) или воздушного потока. Далее, на лицевую поверхность сердцевинного слоя шаблона С, который перемещается с помощью конвейера и на который нанесены с последующим выравниванием лицевой и сердцевинный слои, путем разбрызгивания повторно наносят смесь Е для формирования второго лицевого слоя (фиг.3(G)). После этого на всю поверхность сформированного мата укладывают плоский пресс D (фиг.3(Н)) и выполняют совместное прессование мата и шаблона с последующим выдерживанием и отверждением.

Благодаря тому, что при вышеперечисленных технологических операциях нанесения смесей, вдавливания и выравнивания лицевой поверхности выполняются в процессе перемещения шаблона С, обеспечивается высокая технологичность процесса изготовления.

Поскольку в лицевых и сердцевинных участках, образованных смесями Е, F путем прессования формируются только участки, соответствующие впадинам С1 шаблона С, и после прессования производится выравнивание лицевой поверхности мата, обеспечивается возможность адресного приложения нагрузки к мату при прессовании, а также возможность промышленного изготовления плит практически на любом прессовальном оборудовании. Кроме того, уменьшается разность удельного веса древесно-цементной плиты А в местах выступов и впадин, снижается вероятность появления трещин в плите А и затрудняется проникновение материала покрытия внутрь плиты при нанесении указанного покрытия.

Благодаря тому, что плотность лицевого слоя, образованного смесью Е не меняется, обеспечиваются высокая прочность, водостойкость, морозоустойчивость и климатоустойчивость плиты, а также эффективно устраняются проблемы, связанные с повышенным расходом материала покрытия и неравномерностью его нанесения.

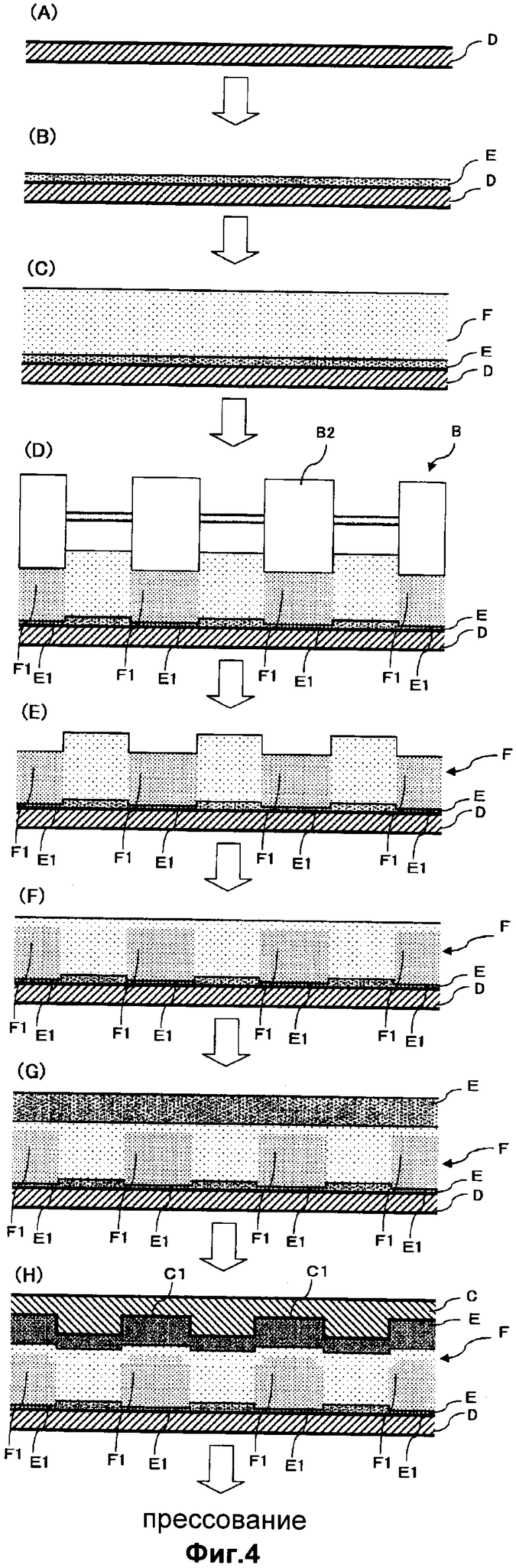

0022

На фиг.4 приведен еще один пример технологического процесса изготовления древесно-цементной плиты, показанной на фиг.1, где схематично показано состояние мата на этапе каждой технологической операции. Здесь, так же, как и в предыдущем примере, для формирования лицевого и сердцевинного слоев мата используются соответственно смеси Е и F, отличающиеся друг от друга по составу. Смесь F наносят путем разбрызгивания на смесь Е так, чтобы толщина сердцевинного слоя была больше, чем толщина лицевого слоя. Затем с помощью установленного над конвейером устройства В, показанного на фиг.2, на участках, соответствующих впадинам С1 шаблона С, осуществляют местное вдавливание слоев, образованных смесями Е, F, формируя таким образом исходный мат с вдавленными участками Е1, F1. После выравнивания лицевой поверхности, на всю поверхность сформированного из смеси F сердцевинного слоя путем разбрызгивания наносят смесь Е, после чего полученную конструкцию прессуют и выдерживают с последующим отверждением. Реализация вышеописанного процесса осуществляется аналогично технологическому процессу, проиллюстрированному на фиг.3.

Отличие процесса, проиллюстрированного на фиг.4, состоит в том, что на конвейере сначала размещают плоский пресс D (фиг.4(А)), причем в процессе перемещения пресса D путем разбрызгивания наносят смесь для формирования соответствующего слоя, после чего осуществляют местное воздействие на лицевую поверхность указанного слоя путем вдавливания, а также выравнивание лицевой поверхности указанного слоя (фиг.4(А)-(G). Кроме того, на трехслойном мате размещают шаблон C с впадинами С1, соответствующими местам формирования выступов (фиг.4(Н)). Поскольку шаблон С размещают на мате впадинами С1 вниз, места приложения вдавливающего усилия будут совпадать с местами впадин.

Поскольку на всех этапах процесса изготовления нанесение смесей путем разбрызгивания, местное вдавливание и выравнивание выполняются в процессе перемещения пресса D, обеспечивается высокая технологичность процесса изготовления, как и в предыдущем примере на фиг.3. Благодаря тому, что в лицевом и сердцевинном слоях, образованных смесями Е, F, путем местного вдавливания формируются только участки, соответствующие впадинам С1 шаблона С, и после прессования выполняется выравнивание лицевой поверхности мата, обеспечивается возможность приложения однородной нагрузки к мату при прессовании и возможность промышленного изготовления плит практически на любом прессовальном оборудовании. Кроме того, уменьшается разность удельного веса древесно-цементной плиты А в местах выступов и впадин, снижается вероятность появления трещин в плите А и затрудняется проникновение материала покрытия внутрь плиты при нанесении указанного покрытия.

Благодаря тому, что плотность смеси Е постоянна, обеспечиваются высокая прочность, водостойкость, морозоустойчивость и климатоустойчивость плиты, а также эффективно устраняются проблемы, связанные с повышением расхода материала покрытия и неравномерностью его нанесения.

0023

На фиг.5 проиллюстрирован еще один технологический процесс изготовления древесно-цементной плиты А, показанной на фиг.1, где схематически изображено состояние мата на этапе каждой технологической операции.

В данном примере используется только одна смесь G с определенным составом. Сначала на конвейере размещают шаблон С с впадинами С1, соответствующими местам формирования выступов рельефа, так, чтобы впадины были направлены вверх (фиг.5(А)). В процессе подачи на лицевую поверхность шаблона С путем разбрызгивания наносят смесь G, формируя исходный мат (фиг.5(В)). После чего с помощью щеток (на чертеже не показаны), установленных над подающим конвейером и с небольшим усилием прижимаемых к лицевой поверхности слоя, образованного смесью G, выполняют выравнивание этой поверхности. Выравнивание также можно выполнить с помощью воздушного потока. Затем с помощью конвейера осуществляют перемещение шаблона С с нанесенной на него смесью G, в процессе которого путем использования роликов В2 устройства, расположенного над конвейером и показанного на фиг.2, осуществляют обработку слоя, образованного смесью G, путем местного вдавливания в местах, находящихся под впадинами С1 шаблона С, формируя, таким образом, мат с вдавленными участками G1 слоя, образованного смесью G, которые соответственно расположены под впадинами С1 шаблона С (фиг.5(D)). Щетки (на чертеже не показаны), установленные над подающим конвейером, приводят в незначительный контакт с лицевой поверхностью полученного мата, либо направляют на эту лицевую поверхность воздушный поток и в процессе перемещения мата выполняют выравнивание его лицевой поверхности (фиг.5(Е)), после чего размещают на мате пресс D с плоской лицевой поверхностью и выполняют совместное прессование мата и шаблона С, а затем выдерживают с последующим отверждением (фиг.5(F)). Для более эффективного выравнивания лицевой поверхности можно с помощью щеток или воздушного потока (на чертеже не показаны) выполнить разглаживание других областей мата, лежащих вне участков G1.

Благодаря тому, что нанесение путем разбрызгивания смеси для формирования слоя, его обработка путем местного вдавливания, а также выравнивание лицевой поверхности слоя выполняются в процессе подачи шаблона С, а также благодаря тому, что используется только один вид смеси определенного состава, обеспечивается более высокая технологичность данного процесса, по сравнению с процессом изготовления, проиллюстрированном на фиг.3, 4. Кроме того, поскольку слой, сформированный смесью G, обрабатывается путем местного вдавливания на участках, соответствующих впадинам С1 шаблона С, а после указанной обработки выполняется выравнивание лицевой поверхности мата, обеспечиваются однородность нагрузки при прессовании мата, а также возможность промышленного изготовления плит практически на любом прессовальном оборудовании. Кроме того, уменьшается разность удельного веса древесно-цементной плиты А в местах выступов и впадин, снижается вероятность появления трещин и выемок в плите А и затрудняется проникновение материала покрытия внутрь плиты при нанесении указанного покрытия (аналогично процессу изготовления, проиллюстрированному на фиг.3, 4).

Также обеспечиваются высокая прочность, водостойкость, морозоустойчивость и климатоустойчивость плиты и эффективно устраняются проблемы, связанные с повышением расхода материала покрытия и неравномерностью его нанесения (аналогично процессу изготовления, проиллюстрированному на фиг.3, 4).

0024

На фиг.6 проиллюстрирован еще один технологический процесс изготовления древесно-цементной плиты А, показанной на фиг.1, где схематично изображено состояние мата на этапе каждой технологической операции. В данном примере, как и в предыдущем, используется только одна смесь G с определенным составом.

Аналогично предыдущему примеру, в процессе перемещения мата конвейером на него путем разбрызгивания наносят смесь G, формируя мат, затем с помощью роликов В2 устройства В, установленного над конвейером и показанного на фиг.2, выполняют обработку указанного слоя, выполненного из смеси G, путем местного радиального вдавливания на участках, соответствующих впадинам С1 шаблона С, формируя, таким образом, мат с вдавленными участками G1. Затем выполняют выравнивание лицевой поверхности полученного мата, его прессование и выдерживание с последующим отверждением.

Отличия данного способа (проиллюстрирован на фиг.6) от вышеописанного способа (проиллюстрирован на фиг.5) состоит в том, что сначала на пресс D путем разбрызгивания наносят смесь G (фиг.6(А)), причем нанесение осуществляют в процессе перемещения пресса D на конвейере, после чего слой, образованный указанной смесью, обрабатывают путем местного вдавливания с последующим выравниванием лицевой поверхности (фиг.6(В)-6(E)). Затем на получившемся мате размещают шаблон С с впадинами С1, соответствующими местам формирования выступов. При этом, поскольку шаблон С размещают на мате впадинами С1 вниз, выступы шаблона совпадают с впадинами слоя. Благодаря тому, что нанесение смеси путем разбрызгивания, обработка посредством местного вдавливания, а также выравнивание лицевой поверхности выполняются в процессе перемещения пресса D, а также благодаря тому, что используется только один вид смеси определенного состава, в данном примере (фиг.6) обеспечивается столь же высокая технологичность, как и в предыдущем примере (фиг.5). Помимо этого, слой, образованный смесью G, обрабатывается путем местного вдавливания на участках, соответствующих впадинам С1 шаблона С, и после вдавливания выполняется выравнивание лицевой поверхности мата, в результате чего обеспечиваются равномерность нагрузки при последующем прессовании мата, а также возможность промышленного изготовления плит практически на любом прессовом оборудовании. Кроме того, уменьшается разность удельного веса древесно-цементной плиты А в местах выступов и впадин, снижается вероятность появления трещин в плите А и снижается степень проникновения материала покрытия внутрь плиты при нанесении указанного покрытия (аналогично примерам способа изготовления на фиг.3, 4, 5). В результате, обеспечиваются высокая прочность, водостойкость, морозоустойчивость и климатоустойчивость плиты А и эффективно устраняются проблемы, связанные с повышенным расходом материала покрытия и неравномерностью его нанесения (аналогично примерам способа изготовления на фиг.3, 4, 5).

0025

Реализация настоящего изобретения не ограничивается только приведенными выше практическими примерами.

В примерах на фиг.3, 4 состав смеси Е, для формирования лицевого слоя, наносимой с лицевой и тыльной сторон, может быть различным, при этом смесь Е с тыльной стороны может вообще не наноситься.

Кроме того, как показано на фиг.7, в случае формирования впадин в двух взаимно перпендикулярных направлениях можно использовать два конвейера, соответственно для подачи в продольном и поперечном направлении. В этом случае над каждым конвейером устанавливают отдельное устройство В, показанное на фиг.2.

0026

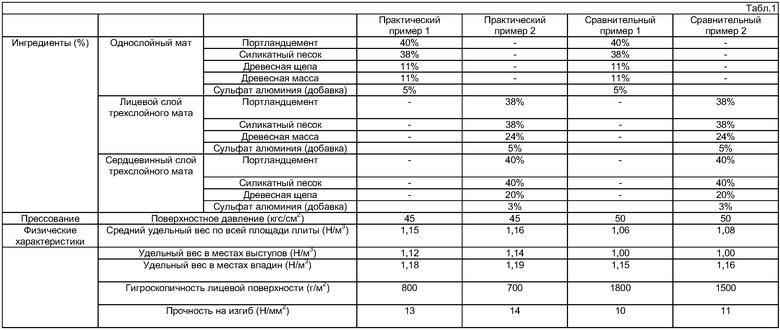

Ниже приведено более подробное описание практических примеров изготовления древесно-цементной плиты согласно изобретению.

Практический пример 1

Готовят смесь, содержащую 40% портландцемента в качестве гидравлического материала, 38% силикатного песка в качестве материала на основе кремниевой кислоты, 11% древесной щепы в качестве древесного армирующего материала. В полученную таким образом смесь добавляют 5% сульфата алюминия в качестве ускорителя затвердевания, и посредством технологического процесса, изображенного на фиг.5, изготавливают исходную древесно-цементную плиту, показанную на фиг.1. Указанную плиту подвергают автоклавному выдерживанию при 165°С под давлением 6 кгс/см2 в течение 6 часов, в результате чего получают готовую однослойную древесно-цементную плиту толщиной 16 мм. В сформированном на лицевой поверхности плиты глубоком рельефе, видимом под острым углом, расстояние от вершин выступов до дна впадин составляет 4 мм. Давление совместного прессования мата и шаблона с целью доведения толщины плиты до 16 мм составляет 45 кгс/см2.

Практический пример 2

Готовят смесь для формирования лицевого слоя, содержащую 38% портландцемента в качестве гидравлического материала, 38% силикатного песка в качестве материала на основе кремниевой кислоты и 24% древесной массы в качестве древесного армирующего материала. После добавления в эту смесь 5% сульфата алюминия в качестве ускорителя затвердевания была получена смесь для формирования лицевого слоя. Также готовят смесь для формирования сердцевинного слоя, содержащую 40% портландцемента в качестве гидравлического материала, 40% силикатного песка в качестве материала на основе кремниевой кислоты и 20% древесной щепы в качестве древесного армирующего материала. После добавления в эту смесь 3% сульфата алюминия в качестве ускорителя затвердевания получают смесь для формирования сердцевинного слоя. Затем из полученных смесей с использованием технологического процесса, проиллюстрированного на фиг.3, изготавливают исходную древесно-цементную плиту, показанную на фиг.1. Указанную плиту подвергают автоклавному выдерживанию при 165°С под давлением 6 кгс/см2 в течение 6 часов, в результате чего получают готовую трехслойную плиту толщиной 16 мм. Соотношение масс лицевых и сердцевинного слоев в готовой плите составляет 1:4. В приведенном практическом примере, как и в предыдущем, расстояние от вершин выступов до дна впадин составляет 4 мм, а давление совместного прессования мата и шаблона для доведения толщины плиты до 16 мм - 45 кгс/см2.

Сравнительный пример 1

В сравнительном примере 1 использовался тот же процесс изготовления, что и в практическом примере 1, за исключением двух операций: обработки мата, образованного смесью, путем местного вдавливания сверху только на участках, лежащих под впадинами шаблона, и выравнивания лицевой поверхности слоя, обработанного путем местного вдавливания мата. В результате получают первую (однослойную) «сравнительную плиту». Кроме того, в сравнительном примере 1 давление совместного прессования мата и шаблона для доведения толщины плиты до 16 мм составляет 50 кгс/см2.

Сравнительный пример 2

В сравнительном примере 2 использовался тот же процесс изготовления, что и в практическом примере 2, за исключением двух операций: обработки мата, образованного смесью, путем местного вдавливания сверху только на участках, лежащих под впадинами шаблона, и выравнивания лицевой поверхности мата, обработанного путем местного вдавливания. В результате получают вторую (трехслойную) «сравнительную плиту». Кроме того, в сравнительном примере 2, как и в сравнительном примере 1, давление совместного прессования слоя и шаблона для доведения толщины плиты до 16 мм составляет 50 кгс/см2.

Для каждой из плит в приведенных практических примерах 1, 2 и сравнительных примерах 1, 2 были измерены средняя масса по всей площади плиты, удельный вес в местах выступов и впадин рельефа, гигроскопичность лицевой поверхности и прочность на изгиб. Результаты измерения представлены в табл.1. Прочность на изгиб измерялась для испытуемых образцов размером 500×400 мм согласно Японскому промышленному стандарту JIS А1408, а гигроскопичность лицевой поверхности - способом размещения рамки (на лицевой поверхности плиты, имеющей слой покрытия, размещают рамку размером 0,2×0,2 м, внутрь рамки наливают определенное количество воды, выдерживают в таком состоянии 24 часа и по приведенной ниже формуле вычисляют величину изменения массы плиты до и после выдерживания).

0027

Как видно из табл.1, в практических примерах 1, 2 средний удельный вес древесно-цементных плит по всей площади, а также удельный вес в местах выступов и впадин рельефа составляет не менее 1,1 Н/м3, разность удельного веса в местах выступов и впадин - менее 0,1 Н/м3, а показатели гигроскопичности лицевой поверхности и прочности на изгиб имеют высокие значения. Напротив, в сравнительных примерах 1, 2 средний удельный вес плиты по всей площади, а также удельный вес в местах выступов составляет менее 1,1 Н/м3, а разность удельного веса в местах выступов и впадин - более 0,1 Н/м3, из-за чего гигроскопичность лицевой поверхности и прочность на изгиб существенно хуже, чем в практических примерах 1, 2.

0030

Древесно-цементные плиты, изготовленные тем же способом, что и в практических примерах 1, 2, но в которых расстояние от вершин выступов до дна впадин составляет 4 мм, а полная толщина - 8 мм, подвержены растрескиванию при транспортировке и имеют низкий уровень прочности.

Древесно-цементные плиты, изготовленные тем же способом, что и в практических примерах 1, 2, но в которых расстояние от вершин выступов до дна впадин составляет 1 мм, по физическим характеристикам аналогичны плитам в практических примерах 1, 2, однако показали плохие декоративные свойства вследствие того, что их рельеф не виден под острым углом.

Возможности промышленного применения

0031

Как уже было сказано выше, в древесно-цементных плитах согласно настоящему изобретению расстояние от вершин выступов рельефа до тыльной поверхности составляет не менее 3 мм, расстояние от вершин выступов до дна впадин составляет не менее 2 мм и при этом не более половины расстояния от вершин выступов до тыльной поверхности, средний удельный вес по всей поверхности плиты, а также удельный вес в местах выступов и впадин составляет в каждом случае не менее 1,1 Н/м3 и разность удельного веса в местах выступов и впадин составляет менее 0,1 Н/м3. Благодаря этому обеспечивается достаточная прочность плит, предотвращается образование трещин при операциях выдерживания с последующим отверждением, сушки и транспортировки и снижается степень проникновения материала покрытия внутрь плиты при нанесении указанного покрытия. В результате эффективно решаются задачи, связанные с увеличением прочности, водостойкости, морозоустойчивости и климатоустойчивости плит, а также задачи, связанные со снижением расхода материала покрытия и неравномерностью его нанесения. Кроме того, поскольку расстояние от вершин выступов до дна впадин составляет не менее 2 мм и при этом не более половины расстояния от вершин выступов до тыльной поверхности, глубина рельефа видна под острым углом, обеспечиваются хорошие декоративные свойства. Наконец, при использовании плиты в качестве основы под плитку гарантируется надежная фиксация плитки.

Краткие пояснения к чертежам

На фиг.1 показана древесно-цементная плита с рельефом на лицевой поверхности.

На фиг.2 показан пример устройства для обработки слоя, образованного соответствующей смесью, путем местного вдавливания при изготовлении древесно-цементной плиты, показанной на фиг.1.

На фиг.3-6 схематично проиллюстрированы примеры технологических процессов изготовления древесно-цементной плиты, показанной на фиг.1, где схематично изображены состояния мата на каждой технологической операции. На фиг.7 изображена древесно-цементная плита, в лицевой поверхности которой сформированы впадины в двух взаимно перпендикулярных направлениях.

Обозначения на чертежах

А Древесно-цементная плита

А1 Выступы плиты

В Устройство для местного вдавливания слоя, сформированного смесью

B1 Вал

B2 Ролики

С Шаблон

C1 Впадины шаблона

D Пресс

E Смесь для формирования лицевого слоя

E1 Вдавленные участки лицевого слоя

F Смесь для формирования сердцевинного слоя

F1 Вдавленные участки сердцевинного слоя

G Смесь с определенным составом

G1 Вдавленные участки слоя, образованного смесью с определенным составом

Изобретение относится к древесно-цементной плите с декоративным рельефом на лицевой стороне. Древесно-цементная плита с декоративным рельефом на лицевой поверхности изготовлена из смеси гидравлического материала, материала на основе кремниевой кислоты и древесного армирующего материала. Расстояние от вершин выступов рельефа до тыльной поверхности составляет не менее 3 мм. Расстояние от вершин выступов рельефа до дна впадин составляет не менее 2 мм и не более половины расстояния от вершин выступов до тыльной поверхности. Средний удельный вес плиты по всей площади и удельный вес плиты в местах выступов и впадин составляет не менее 1,1 Н/м3. Разность удельного веса в местах выступов и впадин составляет менее 0,1 Н/м3. Технический результат - разработка древесно-цементной плиты с глубоким рельефом на лицевой поверхности, видимым под острым углом, защищенной от образования трещин при операциях выдерживания с последующим отверждением, сушки и транспортировки. 1 з.п. ф-лы, 7 ил., 1 табл.

1. Древесно-цементная плита с декоративным рельефом на лицевой поверхности, изготовленная из смеси гидравлического материала, материала на основе кремниевой кислоты и древесного армирующего материала, отличающаяся тем, что расстояние от вершин выступов рельефа до тыльной поверхности составляет не менее 3 мм, расстояние от вершин выступов рельефа до дна впадин составляет не менее 2 мм и не более половины расстояния от вершин выступов до тыльной поверхности; средний удельный вес плиты по всей площади и удельный вес плиты в местах выступов и впадин составляет не менее 1,1 Н/м3, а разность удельного веса в местах выступов и впадин составляет менее 0,1 Н/м3.

2. Древесно-цементная плита по п.1, отличающаяся тем, что она содержит по меньшей мере один лицевой слой и сердцевинный слой, при этом составы смесей, используемых для формирования этих слоев, различны, а лицевой слой имеет более мелкодисперсную структуру, чем сердцевинный слой.

| JP 2001150421 A, 05.06.2001 | |||

| RU2052037 C1, 10.01.1996 | |||

| И.И | |||

| БУШТЕДТ | |||

| Теплоизоляционные материалы для строительства | |||

| - Киев: издательство «Будiвельник», 1966, с.101 | |||

| Приспособление для регулирования расхода сыпучих тел | 1929 |

|

SU26816A1 |

| Технические условия. | |||

Авторы

Даты

2010-06-20—Публикация

2008-11-07—Подача