Область техники

0001

Настоящее изобретение относится к неорганической плите, имеющей улучшенные характеристики гигроскопичности, стабильности размеров и морозостойкости, а также к способу изготовления этой плиты.

Уровень техники

0002

В настоящее время неорганические плиты находят широкое применение в качестве строительного материала для сооружения стен, изготовления крыш и т.д. В число требований, предъявляемых к неорганическим плитам, помимо прочности, водостойкости и огнеупорности, входят также технологичность, стабильность размеров, морозо- и климатостойкость. Один из способов изготовления неорганических плит, удовлетворяющих указанным требованиям, состоит в следующем: смешивают цемент, силикатный материал, например, кварцевый песок, вспененный диоксид кремния и подобные им материалы, пуццолановый материал, например доменный шлак, золу каменноугольного топлива и подобные им материалы и волокнистый армирующий материал, например древесные волокна и подобные им материалы, добавляют воду и путем перемешивания получают исходную суспензию; подвергают исходную суспензию формованию и выдержке, после чего наносят покрытие на лицевую и тыльную поверхности изготовленного полуфабриката с получением в результате готовой неорганической плиты.

Однако изготовленная описанным выше способом неорганическая плита вследствие наличия цемента и армирующего волокнистого материала подвержена изменению размеров, которое обусловлено взаимодействием гидрата кальция и армирующих волокон.

Помимо этого такая неорганическая плита имеет внутри множество мелких пор. При попадании в них воды происходит растворение в воде диоксида углерода воздуха, с образованием угольной кислоты. Последняя вступает в реакцию с гидратом кальция, содержащимся в материале плиты, и из-за этого происходит усадка размеров (так называемая сатурационная усадка, или усадка из-за насыщения угольной кислотой), представляющая собой серьезную проблему.

Данная проблема не устраняется даже при нанесении покрытия на лицевую и тыльную поверхности неорганической плиты.

0003

В качестве пути решения вышеуказанной проблемы был предложен способ, согласно которому неорганическую плиту после формования подвергают автоклавной выдержке, а затем наносят покрытие на лицевую и тыльную поверхности плиты.

0004

В качестве другого пути решения проблемы был предложен способ, согласно которому в формуемую суспензию добавляют эмульсию гидрофобизатора, например парафина, перемешивают и проводят обезвоживание, формование, выдержку и нанесение покрытия.

0005

Наконец, способ, предложенный в заявке [1], состоит в следующем: на природном или синтетическом цеолите, используемом в качестве исходного сырья, адсорбируют гидрофобизатор, например парафин, затем добавляют гидравлический неорганический материал, например цемент, а также необходимые наполнители и перемешивают до однородного состояния, после чего добавляют воду, формуют и проводят выдержку с отверждением [1].

Заявка [1]: Токкай кохо, №61-026545

Краткое описание изобретения

Пути решения проблем

0006

Тем не менее, описанные выше способы имеют ряд серьезных недостатков. Так, при способе, предусматривающем автоклавную выдержку, требуется громоздкое оборудование, довольно существенные начальные капиталовложения и значительная территория.

0007

Что касается способа с добавлением в формуемую суспензию эмульсии гидрофобизатора, в частности парафина, то в процессе производства неорганических плит указанным способом возникают серьезные проблемы, связанные с тем, что из-за всплытия и вспенивания гидрофобизатора затрудняется его однородное диспергирование в суспензии. Кроме того, в процессе обезвоживания гидрофобизатор выделяется вместе с водой, что снижает эффективность расходования гидрофобизатора и ухудшает гидрофобный эффект. Помимо этого использование большого количества гидрофобизатора замедляет процесс затвердевания.

0008

Способ, предложенный в заявке [1], эффективен лишь в случае неорганических плит из материала на основе природного или синтетического цеолита и не подходит для неорганических плит из других материалов. Кроме того, в данном случае требуется дополнительное оборудование для обеспечения адсорбции гидрофобизатора на природном или синтетическим цеолите.

0009

В настоящем изобретении предложены пути решения описанных выше проблем. Целью изобретения является разработка неорганической плиты с улучшенными характеристиками по гигроскопичности (гидрофобности), стабильности размеров и морозостойкости, а также разработка способа изготовления такой плиты.

0010

Для достижения указанной цели в п.1 формулы изобретения предложена неорганическая плита, отличающаяся тем, что она содержит гидравлический цементный материал, размолотый волокнистый армирующий материал и насыщенную карбоновую кислоту.

В качестве указанного гидравлического цементного материала могут быть использованы: портландцемент, цемент смешанный, экоцемент, низкотермичный, глиноземный и т.п.

В качестве размолотого волокнистого армирующего материала могут быть использованы: старая бумага, древесная масса, пучки древесных волокон, отдельные древесные волокна, древесная щепа, тонкая древесная стружка, древесный порошок и другие древесные материалы, стеклянные, углеродные и другие неорганические волокна, полиамидные волокна, волластонит, полипропиленовые волокна, волокна из поливинилового спирта, из полиэстера, полиэтиленовые и другие органические волокна; при этом предпочтительно использовать древесную массу, в особенности неотбеленную крафт-массу хвойных деревьев (NUKP), отбеленную крафт-массу хвойных деревьев (NBKP), неотбеленную (LUKP) и отбеленную крафт-массу лиственных деревьев (LBKP). Относительно технологии размола каких-либо жестких требований нет, однако предпочтительно производить размол поверхностного слоя древесной массы посредством мельницы типа дисковой мельницы, при этом усадочность древесной массы должна предпочтительно составлять не более 650 мл. С учетом требований по затратам и производительности возможно использование размолотого волокнистого материала в смеси с неразмолотым. Параметр усадочности взят из Канадских промышленных стандартов усадочности (Canadian Industrial freeness) и измеряется в соответствии с ними. В качестве насыщенной карбоновой кислоты можно использовать лауриловую кислоту, капроновую кислоту, пропановую кислоту, стеариновую кислоту, янтарную кислоту и др.

0011

В п.2 формулы изобретения предложена неорганическая плита по п.1, отличающаяся тем, что в ней содержание волокнистого армирующего материала составляет не менее 1 и не более 30% по массе от общего количества твердого вещества.

Неорганическая плита, в которой содержание размолотого волокнистого армирующего материала составляет не менее 1 и не более 30% по массе от общего количества твердого вещества, обладает улучшенными характеристиками по удельному весу, прочности и гибкости, а также требует меньших расходов на сырье.

Если содержание размолотого волокнистого армирующего материала будет составлять менее 1% по массе от общего количества твердого вещества, то удельный вес плиты значительно возрастает, практически исчезает ее гибкость, в результате чего ухудшаются конструкционно-технологические характеристики плиты. Если же содержание размолотого волокнистого армирующего материала превысит 30% по массе от общего количества твердого вещества, то уменьшается доля цементного гидравлического материала и усиливается выделение из волокнистого материала компонентов, замедляющих затвердевание, из-за чего снижается прочность плиты и увеличиваются затраты на сырье.

С точки зрения соотношения цена-эффективность оптимальным является следующий вариант (в % по массе от общего количества твердого вещества): 3~11 размолотого и 4~14 неразмолотого волокнистого армирующего материала.

0012

В п.3 формулы изобретения предложена неорганическая плита по п.1, 2, отличающаяся тем, что в ней содержание насыщенной карбоновой кислоты составляет не менее 0,1 и не более 2,0% по массе от общего количества твердого вещества.

Плита, содержащая не менее 0,1 и не более 2,0% по массе насыщенной карбоновой кислоты от общего количества твердого вещества, будет обладать наилучшей гидрофобностью, стабильностью размеров и морозостойкостью.

Если содержание насыщенной карбоновой кислоты будет составлять менее 0,1% по массе от общего количества твердого вещества, такая плита не будет обладать достаточной гидрофобностью, стабильностью размеров и морозостойкостью, если же указанное содержание превысит 2,0% по массе, это приведет к замедлению затвердевания гидравлического цементного материала и снижению прочности плиты.

С точки зрения соотношения цена-эффективность оптимальный диапазон содержания насыщенной карбоновой кислоты составляет от 0,3 до 1,0% по массе от общего количества твердого вещества.

0013

В п.4 формулы изобретения предложена неорганическая плита по п.3, отличающаяся тем, что насыщенная карбоновая кислота представляет собой стеариновую или янтарную кислоту.

Группа насыщенных карбоновых кислот включает в себя множество различных кислот, в том числе лауриловую, капроновую, пропановую и т.д., однако наилучший эффект достигается при использовании стеариновой или янтарной кислоты.

0014

В п.5 формулы изобретения предложен способ изготовления неорганической плиты, отличающийся тем, что путем диспергирования в воде гидравлического цементного материала и размолотого волокнистого армирующего материала получают исходную суспензию. В нее добавляют насыщенную карбоновую кислоту и перемешивают, затем путем обработки суспензии по технологии бумажного производства получают полуфабрикат плиты и далее путем обезвоживания, прессования и выдержки с отверждением полуфабриката получают готовую плиту.

Сначала в суспензию, полученную путем диспергирования в воде гидравлического цементного материала и размолотого волокнистого армирующего материала, добавляют насыщенную карбоновую кислоту, которая однородно диспергирует и образует покрытие на гидрате кальция и размолотом волокнистом армирующем материале. С помощью последнего происходит задержка и фиксация как самой насыщенной карбоновой кислоты, так и покрытой ею поверхности из гидрата кальция, благодаря чему на этапе обезвоживания ингибируется выделение насыщенной карбоновой кислоты вместе с водой и тем самым обеспечивается возможность сохранения этой кислоты внутри плиты в состоянии, когда она образует покрытие на поверхности из гидрата кальция и размолотого волокнистого армирующего материала.

0015

В п.6 формулы изобретения предложен способ изготовления плиты по п.5, отличающийся тем, что в качестве насыщенной карбоновой кислоты используют стеариновую или янтарную кислоту.

Группа насыщенных карбоновых кислот включает в себя множество различных кислот, в том числе лауриловую, капроновую, пропановую и другие, однако при использовании стеариновой или янтарной кислоты достигается наилучший эффект при наименьшем их расходе.

Технический результат применения изобретения

0016

В результате применения способа изготовления, предложенного в настоящем изобретении, на поверхности гидрата кальция и волокнистого армирующего материала в готовой неорганической плите имеется покрытие из насыщенной карбоновой кислоты, благодаря чему снижается гигроскопичность неорганической плиты, нестабильность ее размеров и усадка из-за сатурации (насыщения углекислотой) и на длительное время обеспечивается гидрофобность, стабильность размеров и морозостойкость.

0017

Кроме того, способ изготовления неорганической плиты согласно изобретению сравнительно прост в осуществлении, при условии наличия рафинера для размола волокнистого армирующего материала, а также устройства для подачи насыщенной карбоновой кислоты в суспензию. Способ не требует громоздкого оборудования, а также позволяет снизить до минимального уровня начальные капиталовложения и эксплуатационные расходы. Также отличительной чертой способа изготовления согласно изобретению является простота управления процессом производства неорганических плит.

0018

Преимущество применения изобретения заключается также и в том, что благодаря фиксации насыщенной карбоновой кислоты на размолотом волокнистом армирующем материале исключаются такие негативные явления как всплытие и вспенивание гидрофобизатора, причем данный эффект обеспечивается при малом расходе насыщенной карбоновой кислоты.

0019

Достоинство применения изобретения состоит также и в том, что для реализации изобретения, наряду с технологией бумажного производства, примененной в практическом варианте реализации изобретения, можно также широко использовать технологии экструзионного формования и литья.

0020

Ниже приведено подробное описание неорганической плиты и способа ее изготовления согласно изобретению.

0021

Сначала диспергируют в воде исходную смесь, которая содержит от 2 до 75% по массе портландцемента в качестве гидравлического цементного материала, не более 12% по массе размолотой древесной массы с усадочностью не более 650 мл в качестве размолотого волокнистого армирующего материала и 6% по массе неразмолотой древесной массы в качестве неразмолотого волокнистого армирующего материала. К перечисленным компонентам смеси при необходимости могут быть добавлены следующие: перлит, кварцевый песок, кремнеземный порошок, материал «Shirasu baloon», вермикулит, доменный шлак, вспученный глинистый сланец, вспученная глина, прокаленная диатомовая земля, гипсовый порошок, слюда, каменноугольная зола, пепел от сжигания отстоев и т.д.

0022

Использование размолотой древесной массы с усадочностью не выше 650 мл обусловлено тем, что такая масса легко и однородно диспергируется в суспензии и при этом легко адсорбирует и удерживает различные вещества. Волокнистый армирующий материал, в частности древесная масса, представляет собой пучки из множества фибрилл (мелких волокон). Обычно фибриллы удерживаются в пучке благодаря водородным связям и межатомным силам, однако если такой волокнистый материал размолоть в увлажненном состоянии, произойдет взаимный разрыв фибрилл вдоль воздушных зазоров, в результате чего волокнистый армирующий материал становится более тонким и, как следствие, более однородно диспергируется в суспензии. Кроме того, в результате фрикционного действия, возникающего при размоле, фибриллы, находившиеся до этого внутри материала, появляются на его поверхности, в результате чего на последней образуется ворс. Особенно интенсивно образование ворса из фибрилл происходит в увлаженном состоянии, благодаря чему увеличивается удельная площадь лицевой поверхности и, как следствие повышается эффективность адсорбции и удерживания на лицевой поверхности различных веществ, в том числе таких, как гидравлический цементный материал и насыщенная карбоновая кислота. Благодаря этому на этапе обезвоживания уменьшается выделение с водой гидравлического цементного материала, насыщенной карбоновой кислоты и др. Наиболее предпочтительным является использование размолотой древесной массы с усадочностью не более 500 мл, поскольку при этом достигается наилучший эффект по адсорбции и задержке различных веществ.

Путем размалывания древесной массы до усадочности не более 650 мл обеспечивается повышение прочности волокон и облегчается образование сетчатой межволоконной структуры, в результате чего повышается прочность готовой неорганической плиты.

С учетом требуемого соотношения цена-эффективность можно также использовать смесь из размолотых и неразмолотых волокнистых органических материалов.

0023

Далее, в указанную суспензию добавляют эмульсионный раствор стеариновой или янтарной кислоты в качестве насыщенной карбоновой кислоты в таком количестве, чтобы содержание кислоты составляло не более 1% по массе от общего количества твердого вещества суспензии. После перемешивания выкладывают суспензию на обезвоживающий фетр, в результате чего происходит ее обезвоживание, и в процессе обезвоживания формируется элементарный лист. С помощью форматного вала наматывают указанный лист в 6-15 слоев, получая в результате многослойный исходный мат в качестве полуфабриката неорганической плиты (описанная часть процесса изготовления неорганической плиты аналогична по технологии производству бумаги). Этот мат прессуют под высоким давлением в 5-10 МПа, и подвергают первичной выдержке в течение 5-10 мин при 60-90°С. В случае необходимости после первичной выдержки можно провести паровую или автоклавную выдержку. Паровую выдержку проводят при следующих условиях: атмосфера водяного пара; температура 50-80°С; время 15-24 часа. Автоклавную выдержку проводят при следующих условиях: температура 120-200°С; время 7-15 часов. После выдержки проводят сушку мата и затем, в случае необходимости, наносят покрытие на лицевую и тыльную поверхности, а также на торцы, получая в результате готовый продукт.

0024

Необходимость использования эмульсионного раствора стеариновой или янтарной кислоты обусловлена тем, что благодаря этому создается гидрофобный эффект, улучшается диспергирование в воде и образуется кислотное покрытие на поверхности из гидрата кальция и размолотом волокнистом армирующем материале. Стеариновая или янтарная кислота однородно распределяется в суспензии и образует покрытие на поверхности из гидрата кальция, входящего в состав гидравлического цементного материала, и на размолотом волокнистом армирующем материале, в результате чего снижается гигроскопичность и насыщаемость угольной кислотой гидрата кальция неорганической плиты, а также снижается гигроскопичность размолотого волокнистого материала неорганической плиты и тем самым повышается гидрофобность, стабильность размеров и морозостойкость неорганической плиты. Кроме того, гидрат кальция с кислотным покрытием эффективно задерживается и фиксируется на размолотом волокнистом армирующем материале, в результате чего предотвращается выделение гидрата кальция вместе с водой на этапе обезвоживания плиты, благодаря чему плита приобретает долговременную гидрофобность, стабильность размеров и морозостойкость.

0025

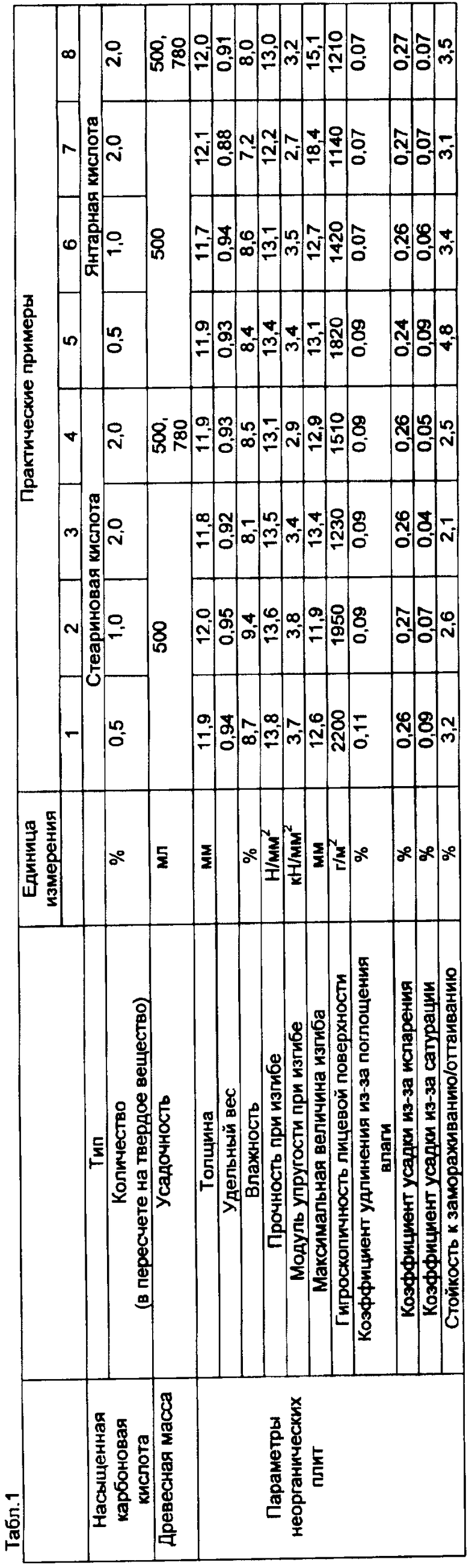

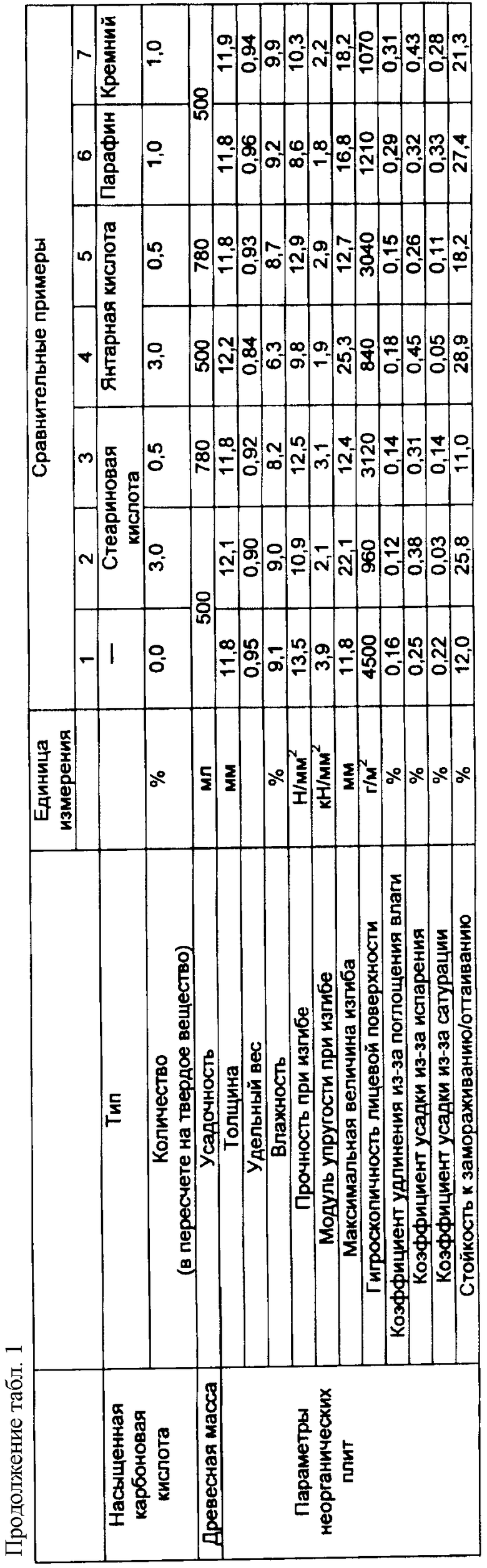

В приведенных ниже практических примерах 1-8 описаны реальные технологические процессы изготовления неорганической плиты согласно изобретению. В сравнительных примерах 1~7 описаны реальные технологические процессы изготовления неорганической плиты согласно старой технологии.

Практический пример 1

Была приготовлена исходная смесь, содержащая 30% по массе портландцемента, 10% по массе древесной массы с усадочностью 500 мл, размолотой с помощью рафинера, 10% по массе перлита и 50% по массе зольной пыли и доменного шлака. Эта исходная смесь была диспергирована в воде, и в полученную суспензию был добавлен эмульсионный раствор стеариновой кислоты в таком количестве, чтобы содержание последней составляло 0,5% по массе от общего количества твердого вещества в суспензии. После добавления кислоты суспензия была перемешана, выложена на обезвоживающий фетр, и в процессе обезвоживания был сформирован элементарный лист. Этот лист с помощью форматного вала был намотан в 6 слоев, с образованием многослойного исходного мата в качестве полуфабриката плиты (описанная часть процесса изготовления плиты аналогична бумагоделательному процессу).

Далее, полученный многослойный мат был подвергнут прессованию при высоком давлении (давление прессования - 2,0 МПа, время - 7 сек), после чего была проведена паровая выдержка при 70°С и сушка с получением готовой неорганической плиты.

Практический пример 2

В такую же водную суспензию, что и в практическом примере 1, был добавлен эмульсионный раствор стеариновой кислоты в таком количестве, чтобы содержание последней составило 1,0% по массе от общего количества твердого вещества в суспензии, после чего было произведено перемешивание. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Эмульсионный раствор стеариновой кислоты и размолотый волокнистый армирующий материал были такими же, что и в практическом примере 1.

Практический пример 3

В такую же водную суспензию, что и в практическом примере 1, был добавлен эмульсионный раствор стеариновой кислоты в таком количестве, чтобы содержание последней составило 2,0% по массе от общего количества твердого вещества в суспензии, после чего было произведено перемешивание. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Эмульсионный раствор стеариновой кислоты и размолотый волокнистый армирующий материал были такими же, что и в практическом примере 1.

Практический пример 4

В данном примере условия изготовления неорганической плиты были такими же, что и в практическом примере 3, за исключением того, что вместо размолотой в мельнице однородной древесной массы с усадочностью 500 мл использовали смесь, содержащую размолотую древесную массу с усадочностью 500 мл и неразмолотую - с усадочностью 780 мл. Эти два вида древесной массы были смешаны в равных долях в пересчете на твердую компоненту. Все дальнейшее было аналогично практическому примеру 3. Содержание древесной массы в общем количестве твердого вещества суспензии было таким же, что и в практическом примере 3.

Практический пример 5

В такую же суспензию, что и в практическом примере 1, был добавлен эмульсионный раствор янтарной кислоты в таком количестве, чтобы содержание последней составило 0,5% по массе от общего количества твердого вещества в суспензии, после чего было произведено перемешивание. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Размолотый волокнистый армирующий материал был таким же, что и в практическом примере 1.

Практический пример 6

В такую же суспензию, что и в практическом примере 1, был добавлен эмульсионный раствор янтарной кислоты в таком количестве, чтобы содержание последней составило 0,5% по массе от общего количества твердого вещества в суспензии, после чего было произведено перемешивание. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Эмульсионный раствор янтарной кислоты и размолотый волокнистый армирующий материал были такими же, что и в практическом примере 4.

Практический пример 7

В такую же суспензию, что и в практическом примере 1, был добавлен эмульсионный раствор янтарной кислоты в таком количестве, чтобы содержание последней составило 2,0% по массе от общего количества твердого вещества в суспензии, после чего было произведено перемешивание. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Эмульсионный раствор янтарной кислоты и размолотый волокнистый армирующий материал были такими же, что и в практическом примере 4.

Практический пример 8

В данном примере условия изготовления неорганической плиты были такими же, что и и в практическом примере 7, за исключением того, что вместо размолотой в мельнице однородной древесной массы с усадочностью 500 мл использовалась смесь, содержащая размолотую древесную массу с усадочностью 500 мл и неразмолотую - с усадочностью 780 мл. Эти два вида древесной массы были смешаны в равных долях в пересчете на твердую компоненту. Все дальнейшее было аналогично практическому примеру 7. Содержание древесной массы в общем количестве твердого вещества суспензии было аналогично практическому примеру 7.

Сравнительный пример 1

В такую же суспензию, что и в практическом примере 1, не был добавлен эмульсионный раствор насыщенной карбоновой кислоты. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Размолотый волокнистый армирующий материал был таким же, что и в практическом примере 1.

Сравнительный пример 2

В такую же суспензию, что и в практическом примере 1, был добавлен эмульсионный раствор стеариновой кислоты в таком количестве, чтобы содержание последней составило 3,0% по массе от общего количества твердого вещества в суспензии, после чего было произведено перемешивание. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Эмульсионный раствор стеариновой кислоты и размолотый волокнистый армирующий материал были такими же, что и в практическом примере 1.

Сравнительный пример 3

Условия изготовления неорганической плиты в данном примере были такими же, что и в практическом примере 1, за исключением того, что вместо размолотой в мельнице древесной массы с усадочностью 500 мл была использована неразмолотая с усадочностью 780 мл. Все дальнейшее было аналогично практическому примеру 1. Эмульсионный раствор стеариновой кислоты был таким же, что и в практическом примере 1.

Сравнительный пример 4

В такую же суспензию, что и в практическом примере 1, был добавлен эмульсионный раствор янтарной кислоты в таком количестве, чтобы содержание последней составило 3,0% по массе от общего количества твердого вещества в суспензии, после чего было произведено перемешивание. Все дальнейшее, включая бумагоделательный процесс, обезвоживание, прессование и выдержку с отверждением, было аналогично практическому примеру 1. Эмульсионный раствор янтарной кислоты и размолотый волокнистый армирующий материал были такими же, что и в практическом примере 4.

Сравнительный пример 5

Условия изготовления неорганической плиты в данном примере были такими же, что и в практическом примере 5, за исключением того, что вместо размолотой в мельнице древесной массы с усадочностью 500 мл была использована неразмолотая с усадочностью 780 мл. Все остальное было аналогично практическому примеру 5. Эмульсионный раствор янтарной кислоты был таким же, что и в практическом примере 5.

Сравнительный пример 6

В такую же суспензию, что и в практическом примере 1, был добавлен раствор парафина в таком количестве, чтобы содержание последнего составило 1,0% по массе от общего количества твердого вещества суспензии, и после перемешивания были проведены бумагоделательный и обезвоживающий процессы, аналогичные практическому примеру 1. Размолотый волокнистый армирующий материал был таким же, что и в практическом примере 1.

Сравнительный пример 7

В такую же эмульсию, что и в практическом примере 1, был добавлен эмульсионный раствор кремния в таком количестве, чтобы содержание последнего составило 1,0% по массе от общего количества твердого вещества суспензии, и после перемешивания были проведены бумагоделательный и обезвоживающий процессы, аналогичные практическому примеру 1. Размолотый волокнистый армирующий материал был таким же, что и в практическом примере 1.

0026

Для каждой из неорганических плит, изготовленных согласно практическим примерам 1-8 и сравнительным примерам 1-7, были измерены следующие параметры: толщина, удельный вес, влажность, прочность на изгиб, модуль упругости при изгибе, максимальная величина изгиба, гигроскопичность лицевой поверхности, коэффициент удлинения вследствие поглощения воды, коэффициент усадки при испарении, коэффициент усадки при насыщении углекислотой (сатурации), стойкость к замораживанию/оттаиванию. Результаты измерения приведены в табл.1.

Прочность на изгиб, модуль упругости на изгиб и максимальная величина изгиба были измерены для образцов размером 500×400 мм согласно Японскому промышленному стандарту JIS А 1408.

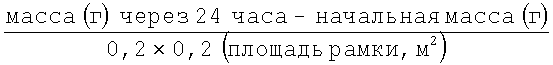

При определении гигроскопичности лицевой поверхности сначала способом размещения в рамке была измерена величина изменения массы неорганической плиты через 24 часа и затем по приведенной ниже формуле (1) на основании измеренной величины изменения массы была вычислена гигроскопичность лицевой поверхности.

Коэффициент удлинения при поглощении воды представляет собой относительную величину увеличения продольного размера плиты вследствие поглощения воды при следующих условиях: сначала кондиционирование в течение 3 суток при 60°С, затем погружение в воду на 8 суток.

Коэффициент усадки при испарении представляет собой относительную величину уменьшения продольного размера плиты вследствие испарения влаги при следующих условиях: сначала выдержка в течение 10 суток в атмосфере с относительной влажностью 60% при 20°С, затем сушка в течение 10 суток при 80°С.

Коэффициент усадки при сатурации представляет собой относительную величину уменьшения продольного размера плиты при следующих условиях: сначала кондиционирование в течение 7 суток в атмосфере с 5%-м содержанием CO2, затем - сушка в течение 10 суток при 120°С.

Стойкость к замораживанию/оттаиванию представляет собой относительное увеличение толщины испытуемого образца после 30 испытательных циклов, в каждом из которых краевую (в продольном направлении) область испытуемого образца размером 10×25 см сначала погружают в емкость с водой и в этом состоянии замораживают на 12 часов, а затем оттаивают при комнатной температуре в течение 12 часов.

0027

Формула (1)

0028

Для изготовления неорганической плиты в практическом примере 1 использовали размолотую в мельнице древесную массу с усадочностью 500 мл и эмульсионный раствор стеариновой кислоты. Последний был добавлен в таком количестве, чтобы содержание стеариновой кислоты составило 0,5% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 1 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения и хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить стеариновую кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в практическом примере 2 использовали размолотую в мельнице древесную массу с усадочностью 500 мл и эмульсионный раствор стеариновой кислоты. Последний был добавлен в таком количестве, чтобы содержание стеариновой кислоты составило 1,0% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 2 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения и хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по устойчивости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить стеариновую кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в практическом примере 3 использовали размолотую в мельнице древесную массу с усадочностью 500 мл и эмульсионный раствор стеариновой кислоты. Последний был добавлен в таком количестве, чтобы содержание стеариновой кислоты составило 2,0% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 3 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения и хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить стеариновую кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в практическом примере 4 использовалась размолотая в мельнице древесная масса с усадочностью 500 мл, неразмолотая древесная масса с усадочностью 780 мл и эмульсионный раствор стеариновой кислоты. Последний был добавлен в таком количестве, чтобы содержание янтарной кислоты составило 2,0% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 4 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения и хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить стеариновую кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в практическом примере 5 использовалась размолотая в мельнице древесная масса с усадочностью 500 мл и эмульсионный раствор янтарной кислоты. Последний был добавлен в таком количестве, чтобы содержание янтарной кислоты составило 0,5% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 5 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения и хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить янтарную кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в практическом примере 6 использовалась размолотая в мельнице древесная масса с усадочностью 500 мл, неразмолотая - с усадочностью 780 мл и эмульсионный раствор янтарной кислоты. Последний был добавлен в таком количестве, чтобы содержание янтарной кислоты составило 1,0% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 6 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения и хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить янтарную кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в практическом примере 7 использовалась размолотая в мельнице древесная масса с усадочностью 500 мл и эмульсионный раствор янтарной кислоты. Последний был добавлен в таком количестве, чтобы содержание янтарной кислоты составило 2,0% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 7 имеет сравнительно низкие характеристики по удельному весу, влажности, прочности на изгиб, максимальной величине изгиба и модулю упругости при изгибе, но зато имеет хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, и коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить янтарную кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в практическом примере 8 использовалась размолотая в мельнице древесная масса с усадочностью 500 мл, неразмолотая - с усадочностью 780 мл и эмульсионный раствор янтарной кислоты. Последний был добавлен в таком количестве, чтобы содержание янтарной кислоты составило 2,0% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в практическом примере 8 имеет хорошие характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, коэффициенту усадки из-за испарения, гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания обнаружить янтарную кислоту в выделяющейся воде практически не удалось.

Для изготовления неорганической плиты в сравнительном примере 1 использовалась размолотая в мельнице древесная масса с усадочностью 500 мл, но не использовался эмульсионный раствор насыщенной карбоновой кислоты. Благодаря этому, как видно из табл.1, неорганическая плита в сравнительном примере 1 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения, однако имеет плохие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию.

Для изготовления неорганической плиты в сравнительном примере 2 использовалась размолотая в мельнице древесная масса с усадочностью 500 мл и эмульсионный раствор стеариновой кислоты, причем последний был добавлен в таким количестве, чтобы содержание стеариновой кислоты составило 3,0% по массе от общей массы твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в сравнительном примере 2 имеет хорошие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги и коэффициенту усадки из-за сатурации, однако имеет плохие характеристики по прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба, коэффициенту усадки из-за испарения, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания в выделяющейся воде было обнаружено наличие стеариновой кислоты.

Для изготовления неорганической плиты в сравнительном примере 3 была использована неразмолотая древесная масса с усадочностью 780 мл и эмульсионный раствор стеариновой кислоты, причем последний был добавлен в таком количестве, чтобы содержание стеариновой кислоты составило 0,5% по массе от общей массы твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в сравнительном примере 3 имеет удовлетворительные характеристики по удельному весу, влажности, модулю упругости на изгиб и максимальной величине изгиба, однако имеет довольно плохую характеристику по прочности на изгиб, а также - по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за испарения, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. При этом в процессе обезвоживания в выделяющейся воде было обнаружено наличие стеариновой кислоты.

Для изготовления неорганической плиты в сравнительном примере 4 была использована размолотая в мельнице древесная масса с усадочностью 500 мл и эмульсионный раствор янтарной кислоты; при этом последний был добавлен в таким количестве, чтобы содержание янтарной кислоты составило 3,0% по массе от общей массы твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в сравнительном примере 4 имеет хорошие характеристики по гигроскопичности лицевой поверхности и коэффициенту усадки из-за сатурации, однако имеет плохие характеристики по удельному весу, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за испарения, а также по стойкости к замораживанию/оттаиванию. Кроме того, в процессе обезвоживания в выделяющейся воде было обнаружено наличие янтарной кислоты.

Для изготовления неорганической плиты в сравнительном примере 5 использовалась неразмолотая древесная масса с усадочностью 780 мл и эмульсионный раствор янтарной кислоты, добавленный в таком количестве, чтобы содержание янтарной кислоты составило 0,5% по массе от общей массы твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в сравнительном примере 5 имеет удовлетворительные характеристики по удельному весу, влажности, прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба и коэффициенту усадки из-за испарения, однако имеет плохие характеристики по гигроскопичности лицевой поверхности, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. Кроме того, на этапе обезвоживания в выделяющейся воде было обнаружено наличие янтарной кислоты.

Для изготовления неорганической плиты в сравнительном примере 6 была использована размолотая в мельнице древесная масса с усадочностью 500 мл и раствор парафина, добавленный в таком количестве, чтобы содержание парафина составило 0,5% по массе от общей массы твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в сравнительном примере 6 имеет хорошую характеристику по гигроскопичности лицевой поверхности, но плохие характеристики по прочности на изгиб, модулю упругости при изгибе, максимальной величине изгиба, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за испарения, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. Кроме того, в процессе обезвоживания в выделяющейся воде был обнаружен парафин.

Для изготовления неорганической плиты в сравнительном примере 7 была использована размолотая в мельнице древесная масса с усадочностью 500 мл и эмульсионный раствор кремния, добавленный в таком количестве, чтобы количество кремния составило 1,0% по массе от общего количества твердого вещества в суспензии. Благодаря этому, как видно из табл.1, неорганическая плита в сравнительном примере 7 имеет хорошую характеристику по гигроскопичности лицевой поверхности, но плохие характеристики по прочности на изгиб, модулю упругости при изгибе, коэффициенту удлинения из-за поглощения влаги, коэффициенту усадки из-за испарения, коэффициенту усадки из-за сатурации, а также по стойкости к замораживанию/оттаиванию. Кроме того, в процессе обезвоживания в выделяющейся воде был обнаружен кремний.

Возможности промышленного применения

0029

Как следует из всего вышеизложенного, неорганические плиты, предложенные в настоящем изобретении и изготовленные способом согласно изобретению, обладают улучшенными характеристиками по гигроскопичности, стабильности размеров и усадке при сатурации, а также по стойкости к замораживанию/оттаиванию, причем эти характеристики являются долговременными. Кроме того, для практической реализации способа изготовления согласно изобретению не требуется громоздкого оборудования, а также больших начальных капиталовложений и эксплуатационных расходов. Способ обеспечивает простоту управления производственным процессом, снижает риск возникновения технологических сбоев и позволяет добиться максимального технологического эффекта при минимальном расходе насыщенной карбоновой кислоты.

Неорганическая плита содержит гидравлический цементный материал, размолотый волокнистый армирующий материал с усадочностью не более 650 мл и насыщенную карбоновую кислоту, при следующем соотношении, мас.%, от массы твердого материала: 20-75 указанного цементного гидравлического материала, 1-30 указанного размолотого волокнистого армирующего материала, 0,1-2 указанной насыщенной карбоновой кислоты. Описан способ изготовления неорганической плиты. Технический результат: улучшение характеристик неорганической плиты по гигроскопичности, стабильности размеров и стойкости к замораживанию/оттаиванию. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Неорганическая плита, содержащая гидравлический цементный материал, волокнистый армирующий материал и карбоновую кислоту, причем указанная карбоновая кислота представляет собой насыщенную карбоновую кислоту, указанный волокнистый армирующий материал представляет собой размолотый волокнистый армирующий материал с усадочностью не более 650 мл в следующем соотношении, выраженном в массовых процентах от массы твердого материала:

от 20 до 75% указанного цементного гидравлического материала,

от 1 до 30% указанного размолотого волокнистого армирующего материала,

от 0,1 до 2% указанной насыщенной карбоновой кислоты.

2. Неорганическая плита по п.1, отличающаяся тем, что насыщенная карбоновая кислота представляет собой стеариновую или янтарную кислоту.

3. Способ изготовления неорганической плиты по любому из пп.1 и 2, отличающийся тем, что путем диспергирования в воде гидравлического цементного материала и размолотого волокнистого армирующего материала приготавливают исходную суспензию, добавляют в нее насыщенную карбоновую кислоту и перемешивают; путем обработки суспензии по технологии бумажного производства получают полуфабрикат плиты; путем обезвоживания, прессования и выдержки с отверждением полуфабриката получают готовую плиту.

4. Способ изготовления неорганической плиты по п.3, отличающийся тем, что в качестве насыщенной карбоновой кислоты используют стеариновую или янтарную кислоту.

| JP 6305792 А, 01.11.1994 | |||

| СОДЕРЖАЩАЯ ГИПС КОМПОЗИЦИЯ | 1996 |

|

RU2246460C2 |

| Бетонная смесь | 1978 |

|

SU679547A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2010-01-20—Публикация

2007-09-28—Подача