Изобретение относится к области машиностроения, конкретно к устройствам, в которых энергия от сжигания топлива передается посредством совершения работы в механическое круговое движение поршневого элемента "ротора" относительно статора, и предназначено для использования в качестве двигателя в различных отраслях промышленности.

Известны конструкции двигателей внутреннего сгорания (далее двигатель) с возвратно-поступательным движением поршней прямоугольного сечения [1], где рабочее пространство образовано стенками статора и поверхностью поршней. Эти двигатели принадлежат к устройствам, в которых энергия от сжигания топлива передается посредством совершения работы в механическое круговое движение поршневого элемента "ротора" относительно статора, и предназначены для использования в качестве двигателей в различных отраслях промышленности. Основные недостатки этих двигателей - следующие: возникновение значительных сил инерции от возвратно-поступательно движущихся масс; большие механические потери.

При поиске прототипа было выявлено, что эти типы двигателей не выпускаются и технические характеристики их неизвестны.

Ближайшим аналогом изобретения является четырехтактный роторно-поршневой двигатель внутреннего сгорания, в котором энергия от сжигания топлива в нем передается посредством совершения работы в круговое механическое движение ротора относительно статора, состоящий из камер всасывания, сжатия, сгорания и выхлопа, образованных в результате вращения ротора относительно статора в двигателе внутренняя поверхность статора изготовлена в форме цилиндра [2].

Наиболее близким техническим решением, выбранным в качестве прототипа, является четырехтактный роторно-поршневой двигатель Ванкеля [3], который имеет камеры всасывания, сжатия, сгорания, выхлопа, которые образуются в результате движения ротора относительно внутренней поверхности статора. Камеры всасывания, сжатия, сгорания и выхлопа располагаются каждая в своем секторе по окружности статора, и в каждой камере происходит периодически один и тот же такт.

Двигатель Ванкеля принадлежит к устройствам, в которых энергия от сжигания топлива передается посредством совершения работы в механическое круговое движения поршневого элемента "ротора" относительно статора, и предназначен для использования в качестве двигателя в различных отраслях промышленности.

В двигателе Ванкеля ротор треугольной формы скользит вершинами треугольника по внутренней сложной двухэпитрохоидной поверхности статора со значительным трением, что уменьшает механический КПД.

Для уменьшения трения и предотвращения задиров между трущимися поверхностями в топливо добавляют масло, которое в камере сгорания образует вредные примеси, которые выбрасываются из двигателя.

Двигатель имеет: большую поверхность и неблагоприятную, с позиции тепловых потерь, форму камеры сгорания, что является причиной относительно низкого индикаторного КПД и большого расхода топлива; направление движения поверхности, на которую давит газ в роторе, не совпадает с касательной окружности вала вращения; низкие пусковые качества из-за неустойчивой работы двигателя на малых оборотах вала вращения, в результате продолжительного сообщения через камеру впускного и выпускного каналов; низкое количество тактов (циклов) на один оборот вала вращения двигателя [3]. Требуется уравновешивание эксцентрика вала вращения.

Для характеристики технического решения роторно-поршневого двигателя используются, в частности, следующие признаки. Известный четырехтактный роторно-поршневой двигатель, в котором энергия от сжигания топлива передается посредством совершения работы в круговое механическое движение ротора относительно статора, состоящий из камер всасывания, сжатия, сгорания и выхлопа, образованных в результате вращения ротора относительно статора, внутренняя поверхность статора изготовлена в форме цилиндра, отличается тем, что расстояние между каналом всасывания и каналом выхлопа равно ширине поршня, угловая ширина поршня равна 90° минус угол смещения вала вращения за период такта сгорания. Объем камеры сжатия уменьшен по сравнению с объемом камеры сгорания. Свеча зажигания установлена со сдвигом на угол 180° по ходу вращения поршней в статоре от начала отверстия канала всасывания. Ротор состоит из двух ступиц, надетых на вал вращения ротора и свободно вращающихся на нем. На внутренней стороне фланца каждой ступицы по окружности закреплены по два прямоугольных поршня, сдвинутых между собой на 180°. Каждая ступица с прямоугольными поршнями (далее поршни) вставлена в промежутки между двух поршней, закрепленных на фланце противоположной ступицы. Прямоугольные поршни ротора при вращении в цилиндре статора образуют камеры всасывания, сжатия, сгорания и выхлопа на постоянном месте по окружности статора при каждом такте перехода от предыдущего цикла к последующему циклу с периодичностью четыре цикла за каждый оборот вала. Под прямоугольными поршнями ротора на фланцах ступиц закреплены отрезки цилиндрических труб, сальники и антифрикционные компрессионные кольца установлены между отрезками цилиндрических труб и между фланцами ступиц и цилиндром статора. Между внутренними сторонами ступиц и валом вращения установлен дифференциал. С внешних сторон ступиц ротора между боковыми крышками статора установлены регуляторы управления вращения прямоугольных поршней. Одно из средств для реализации этого функционально обобщенного признака описывается в примере следующим образом: на валу вращения ротора с внешних сторон ротора закреплены двухсторонние кулачки (далее кулачок). На внешней стороне фланцев ступиц ротора закреплены накладки, внутренний вырез которых имеет форму ромба, а точка пересечения большой и малой оси ромба совпадает с центром оси вращения ротора. В крышках статора с внутренних сторон выполнены пазы, в которых под действием пружин и накладок фланцев перемещаются запорные элементы и выступающей частью над поверхностью крышек статора введены между кулачком и внутренним вырезом накладки. Поворот или остановка ступицы с поршнями на валу вращения ротора определяется положением кулачка относительно изменяющегося внутреннего выреза накладки и запорного элемента. При одновременном повороте обоих ступиц на угол по окружности происходит процесс изменения функции ступиц. Та ступица, которая делала раньше поворот, делает остановку, а ступице, поворот которой был запрещен, разрешается делать поворот. Происходит начало нового цикла работы двигателя. Возможно применение и других средств для реализации этого функционально обобщенного признака с общим названием - регулятор управления вращения поршней. Механизм, состоящий из дифференциала, вала вращения ротора, регуляторов на фланцах ступиц ротора, управляет положением поршней по окружности в цилиндре статора, производит смену циклов и тактов в двигателе при вращении ротора в цилиндре статора, формирует в секторах между стенками поршней, закрепленных на противоположных ступицах, камеры всасывания, сжатия, сгорания и выхлопа на фиксированном месте по окружности статора. Исключается одновременное перекрытие рабочей камерой канала всасывания топлива и выхлопа отработанных газов, т.к. камеры всасывания и выхлопа разнесены. Траектория движения боковых поверхностей поршней при вращении по окружности совпадает с касательной к окружности вала вращения ротора. Боковые стенки поршней противоположных ступиц образуют камеру сгорания с малой площадью поверхности. Элементы ротора симметричны и не требуются уравновешивания.

Материалом для изготовления двигателя служит чугун и сталь. Возможно изготовление статора и поршневых узлов из алюминиевого сплава.

Для характеристики технических результатов в использовании роторно-поршневого двигателя используются, в частности, следующие признаки - повышение качества технико-экономических параметров двигателя путем:

увеличение механического КПД двигателя, увеличение ресурса двигателя за счет лабиринтного уплотнения между поршнями и сопряженными поверхностями, а также за счет совпадения направления движения поверхности поршня, на которую давит газ при расширении в камере сгорания с касательной к окружности вала вращения ротора; повышение индикаторного КПД и уменьшение расхода топлива за счет благоприятной формы камеры сгорания и уменьшения ее поверхности; снижение вредных выбросов из двигателя вследствие отсутствия масла в камере сгорания; повышение устойчивости работы двигателя на малых оборотах вала вращения ротора; отсутствие «хлопков» (обратных вспышек) во впускном канале при работе на водородном или ином топливе за счет отсутствия одновременного перекрытия камерой канала всасывания топлива и канала выхлопа отработанных газов; увеличение мощности и увеличение крутящего момента двигателя на валу ротора за счет увеличения циклов за один оборот вращения вала ротора, откуда следует уменьшение металлоемкости и энергопотребления в производстве на единицу мощности двигателя; уменьшение расхода топлива двигателем за счет уменьшения геометрического объема камеры сжатия по сравнению с геометрическим объемом камеры расширения для использования давления газов в конце рабочего хода; отвод тепла от поршней за счет подачи охлажденного масла во внутренние полости поршней.

Отсутствие вибраций двигателя за счет симметричности элементов вращения ротора.

Четырехтактный роторно-поршневой двигатель внутреннего сгорания, в котором энергия от сжигания топлива в нем передается посредством совершения работы в круговое механическое движение ротора относительно статора, состоящий из камер всасывания, сжатия, сгорания и выхлопа, образованных в результате вращения ротора относительно статора, в двигателе внутренняя поверхность статора изготовлена в форме цилиндра, отличающийся тем, что расстояние между каналом всасывания и каналом выхлопа равно ширине поршня, угловая ширина поршня равна 90° минус угол смещения вала вращения за период такта сгорания, объем камеры сжатия уменьшен по сравнению с объемом камеры сгорания, свеча зажигания установлена со сдвигом на угол 180° по ходу вращения поршней в статоре от начала отверстия канала всасывания, ротор состоит из двух ступиц, надетых на вал вращения ротора и свободно вращающихся на нем, на фланце каждой ступицы по окружности закреплены по два прямоугольных поршня с внутренней полостью охлаждения, сдвинутых между собой на угол 180°, которые вставлены в промежутки между двумя прямоугольными поршнями, закрепленными на фланце противоположной ступицы, прямоугольные поршни ротора при вращении в цилиндре статора образуют камеры всасывания, сжатия, сгорания и выхлопа на постоянном месте по окружности статора при каждом такте перехода от предыдущего цикла к последующему циклу с периодичностью четыре цикла за каждый оборот вала, под прямоугольными поршнями ротора на фланцах ступиц закреплены отрезки цилиндрических труб, сальники и антифрикционные компрессионные кольца установлены между отрезками цилиндрических труб и между фланцами ступиц и цилиндром статора, между внутренними сторонами ступиц и валом вращения установлен дифференциал, с внешних сторон ступиц ротора между боковыми крышками статора установлены регуляторы управления вращения прямоугольных поршней.

Частные признаки: работа двигателя без искровой свечи зажигания путем установки вместо нее свечи накаливания, так как камера сжатия и камера сгорания находятся в разных местах по окружности статора; многотопливный двигатель путем установки в камере сгорания пусковой свечи накаливания с калильной вставкой, а степень сжатия регулируется путем смещения стенки канала всасывания в направлении движения поршней; конвертирование двигателя в двигатель с внешним сгоранием топлива производится путем установки горелки-форсунки над местом камеры сгорания, а выпускной канал соединяется трубопроводом через радиатор охлаждения с каналом всасывания, а в трубопровод и двигатель закачивается под давлением газ.

Изобретение поясняется чертежами:

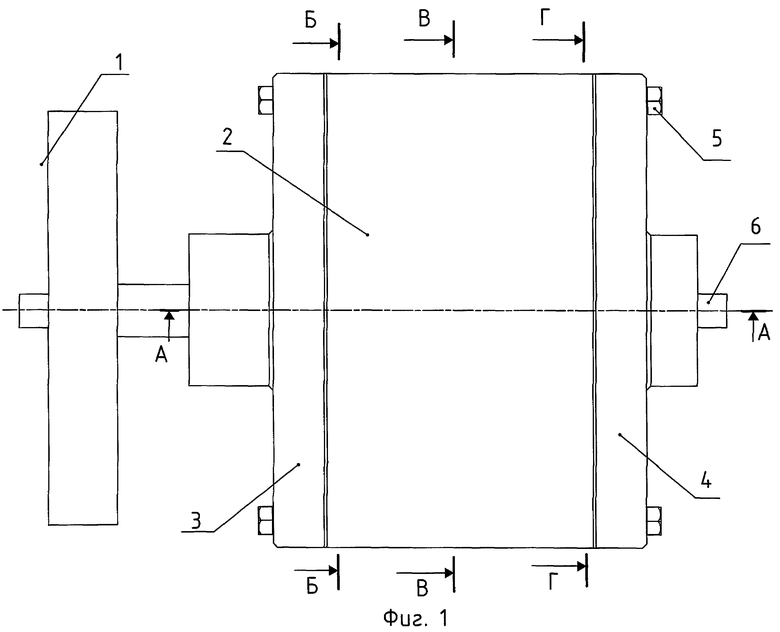

Фиг.1 - общий вид двигателя.

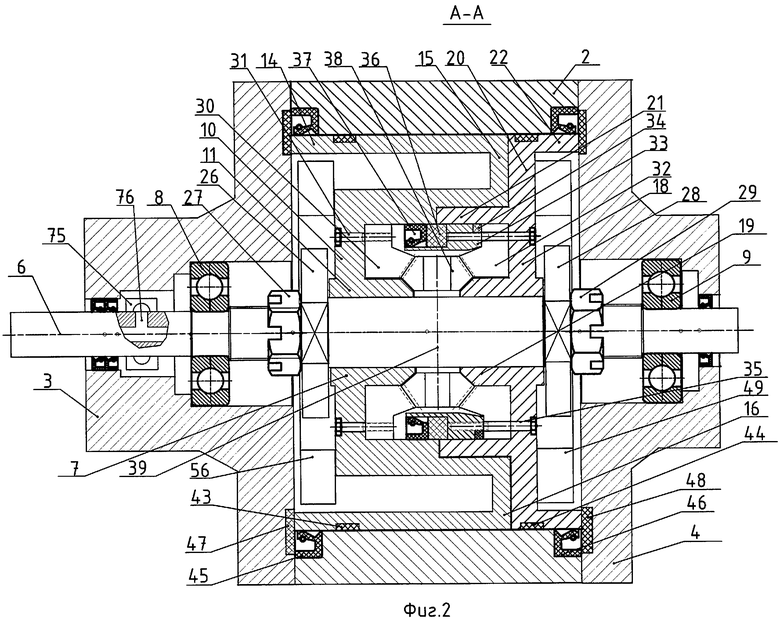

Фиг.2 - двигатель фиг.1 по линии разреза "А-А".

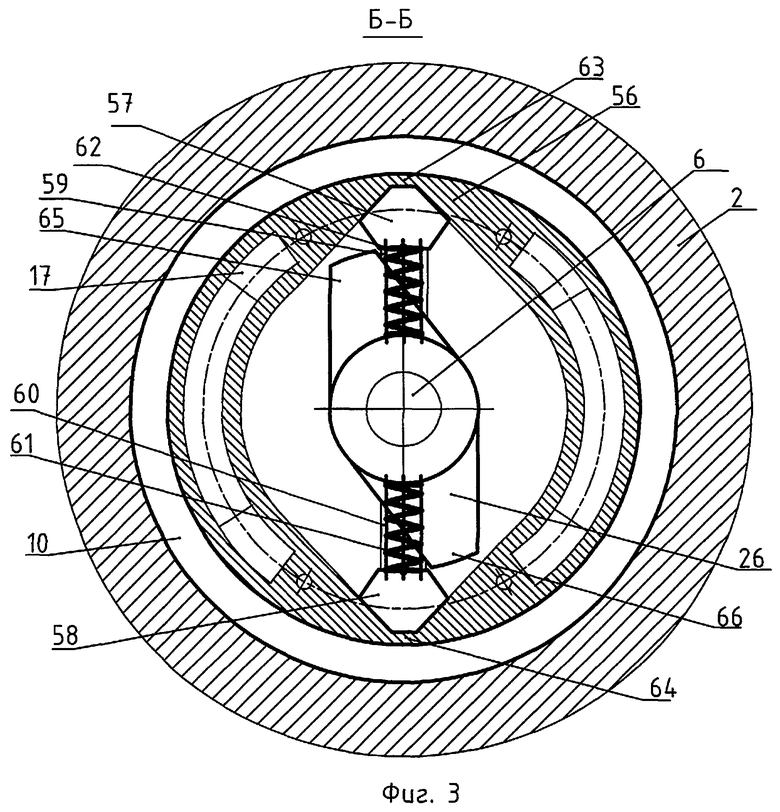

Фиг.3 - двигатель фиг.1 по линии разреза "Б-Б".

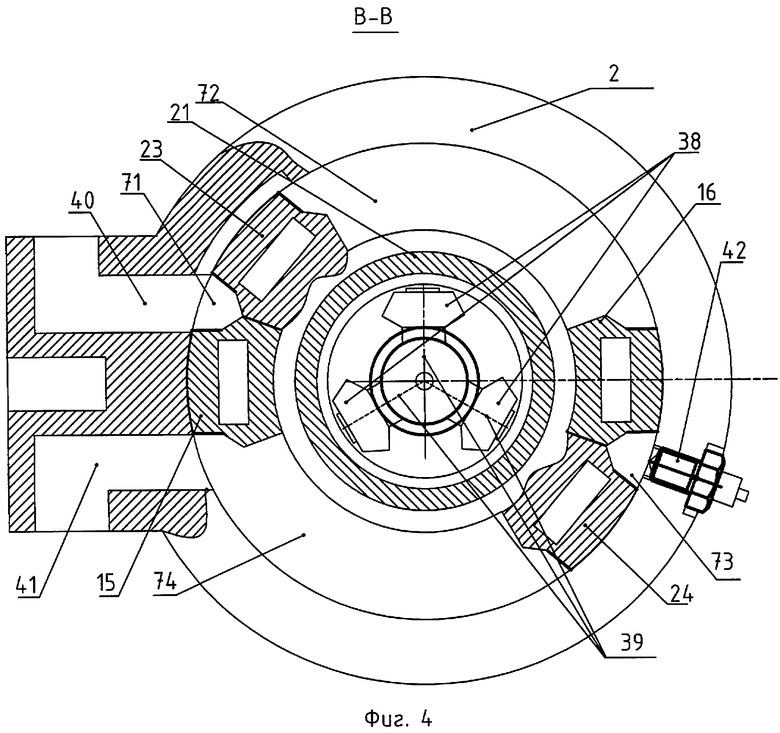

Фиг.4 - двигатель фиг.1 по линии разреза "В-В".

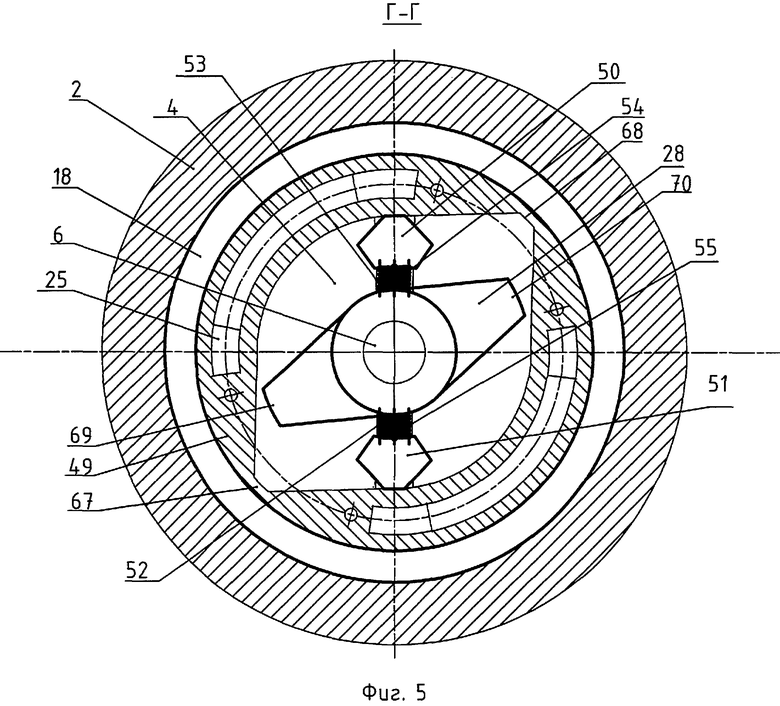

Фиг.5 - двигатель фиг.1 по линии разреза "Г-Г".

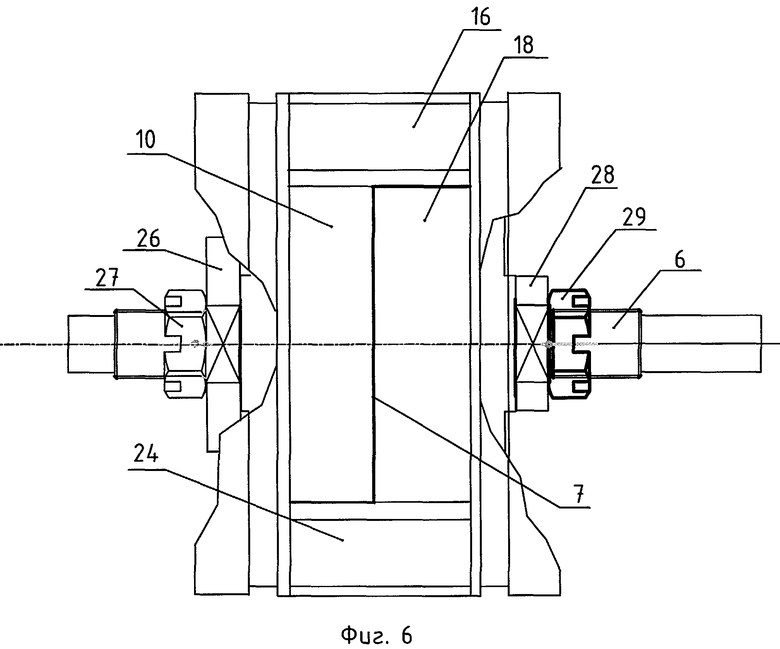

Фиг.6 - общий вид ротора.

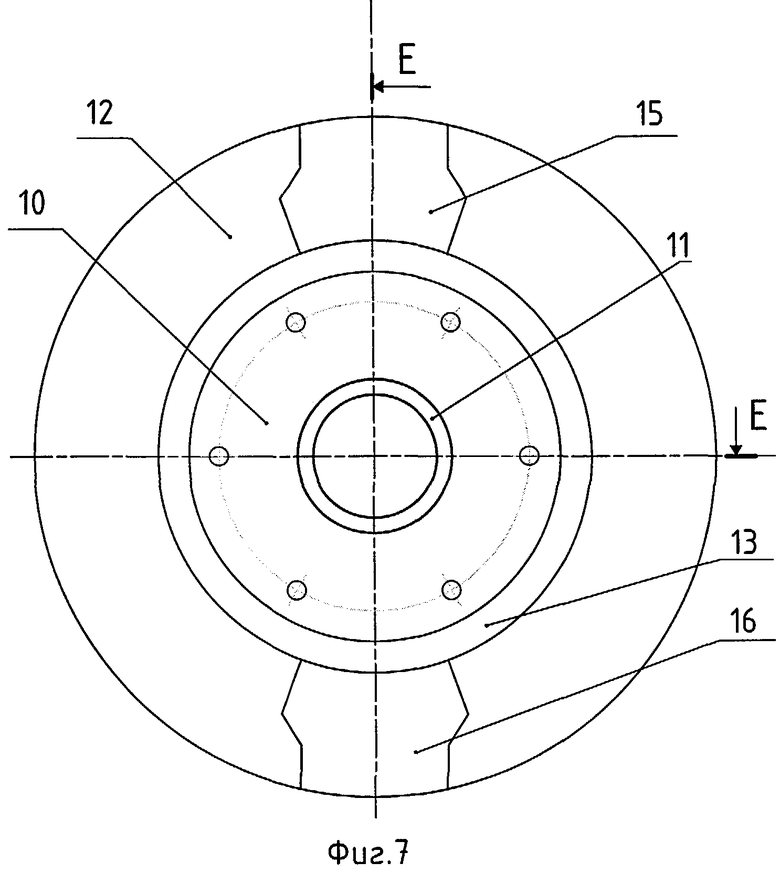

Фиг.7 и 8 - левый поршневой узел.

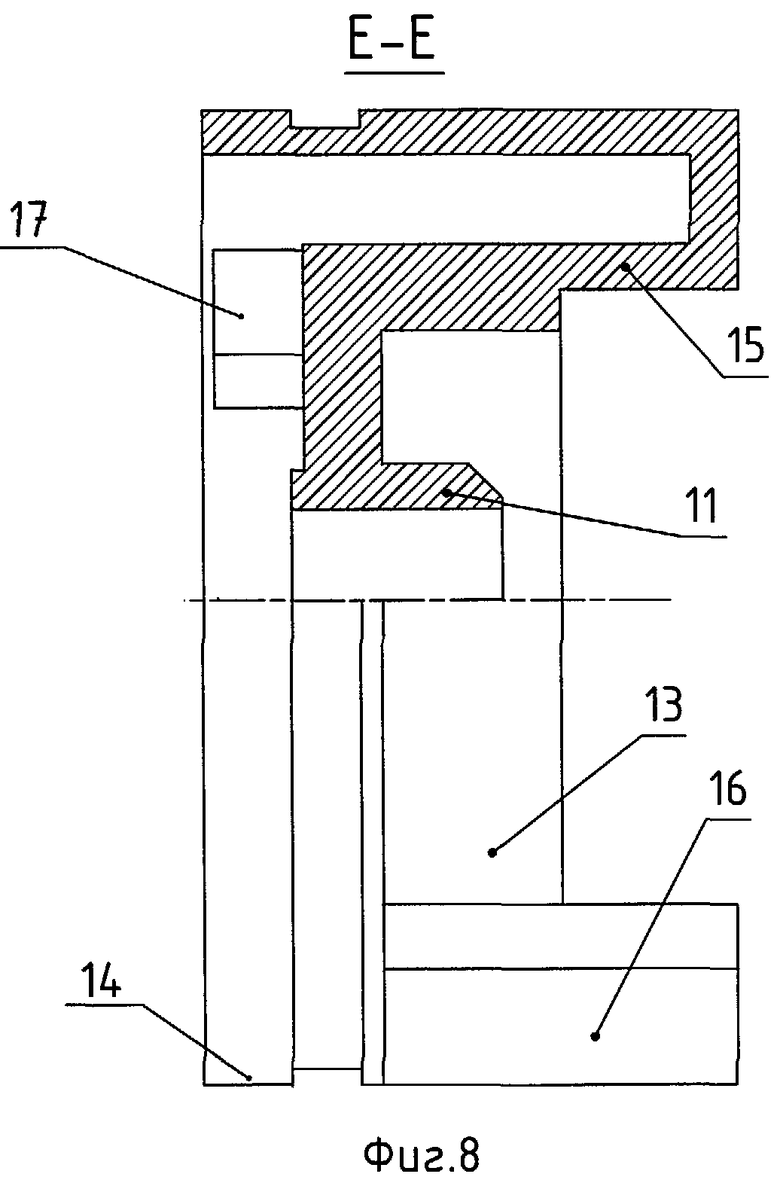

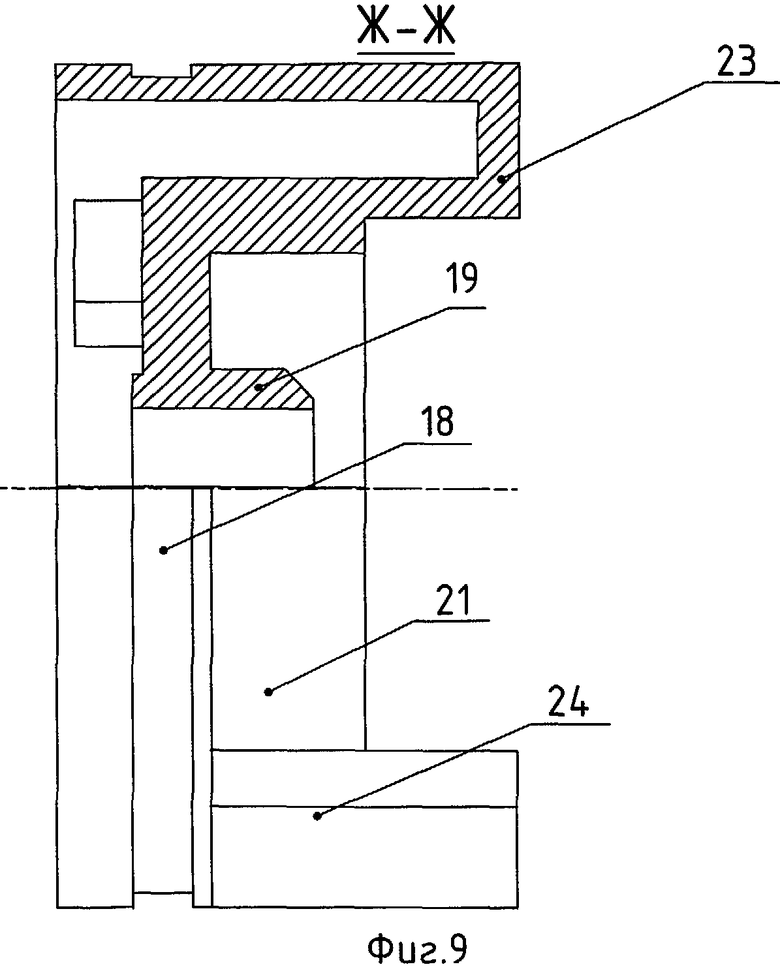

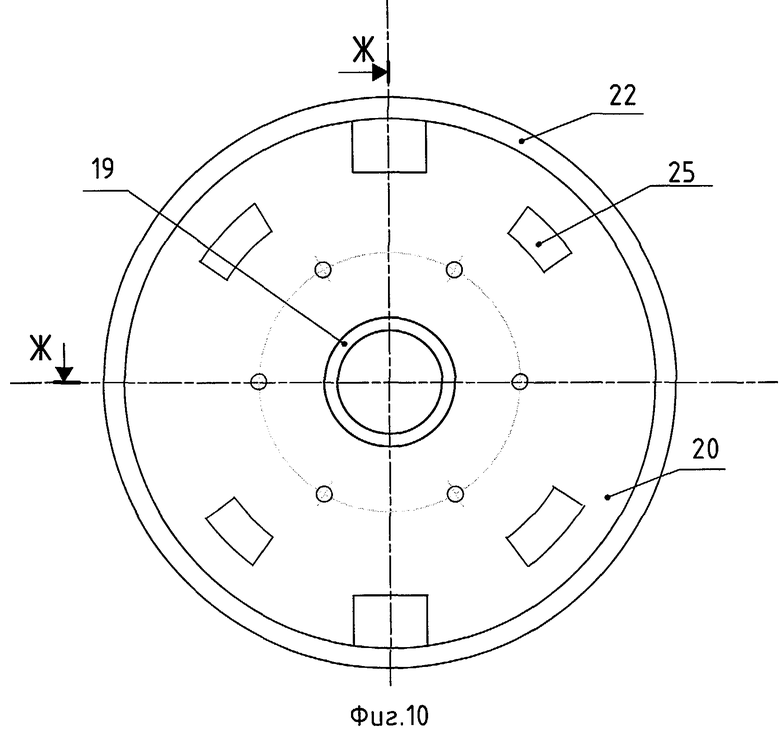

Фиг.9 и 10 - правый поршневой узел.

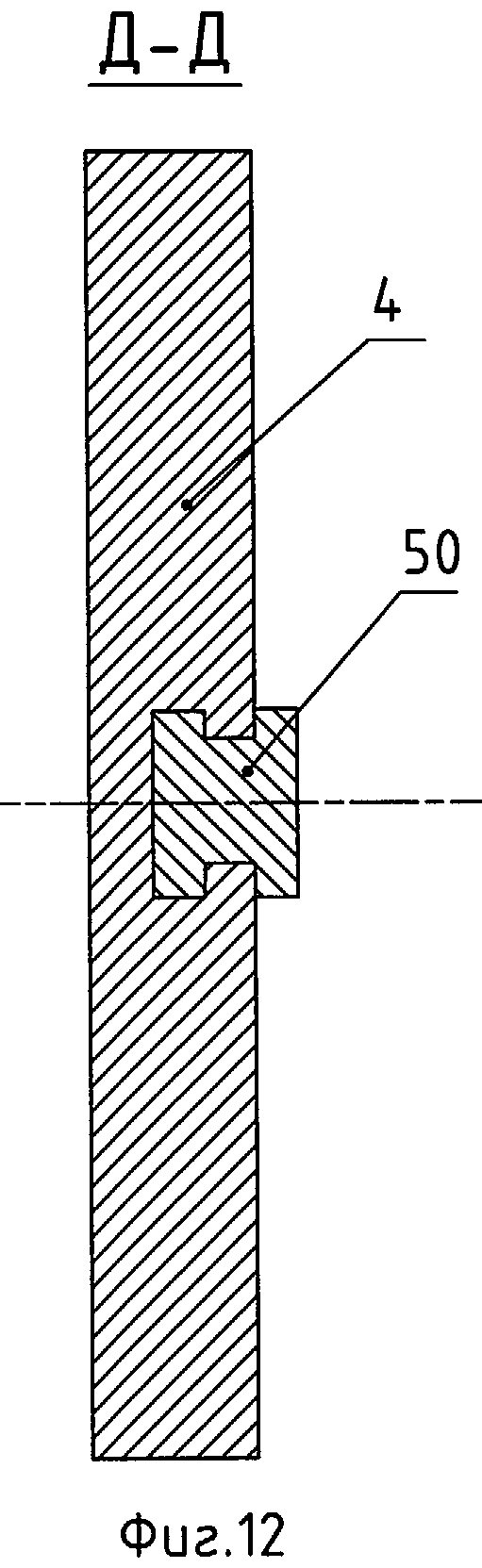

Фиг.11 и 12 - правая боковая крышка двигателя фиг.1.

Масштаб Фиг.1-12 - М1:2, Фиг.13-36 - М1:3,5.

Для более наглядной информации работы двигателя фиг.1 в пассивном и активном режимах и пояснения работы двигателя фиг.1 следует рассматривать одновременно в разрезе "Б-Б", разрезе "В-В", разрезе "Г-Г", после каждого поворота вала на 45°. Положение элементов двигателя фиг.1 в статическом неподвижном виде перед началом работы в динамическом режиме показано на фиг.3, фиг.4, фиг.5.

Двигатель фиг.1 совершает первый пассивный цикл, после которого элементы двигателя устанавливаются в нижеследующем порядке.

Положение элементов двигателя 1 после поворота вала 6 на 45°.

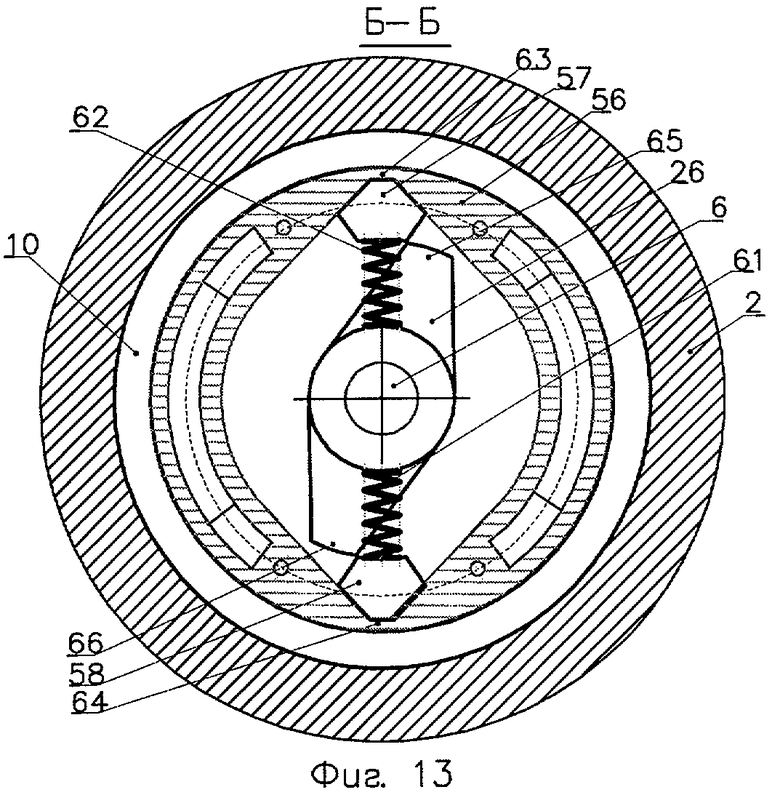

Фиг.13 - поперечный разрез по "Б-Б" двигателя фиг.1.

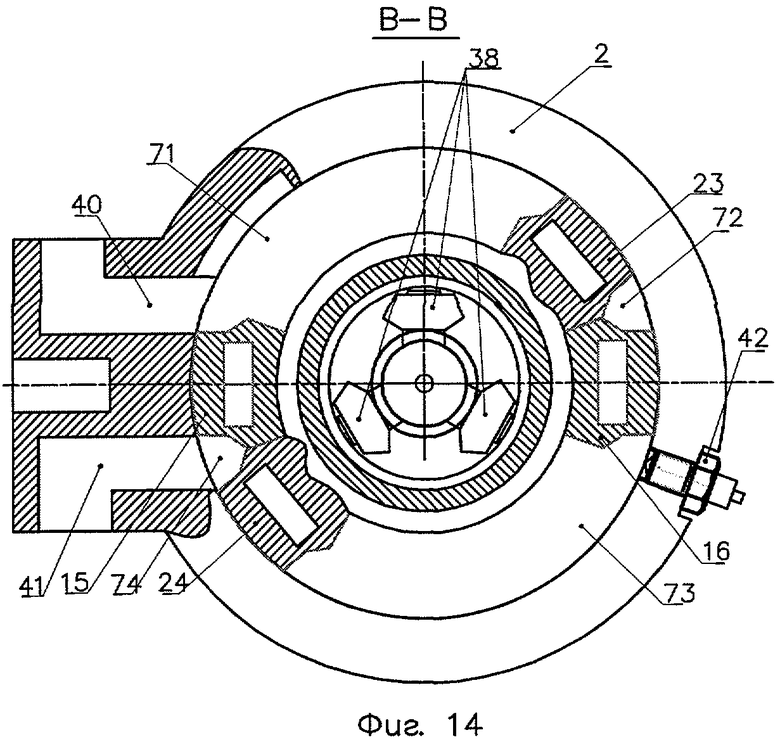

Фиг.14 - поперечный разрез по "В-В" двигателя фиг.1.

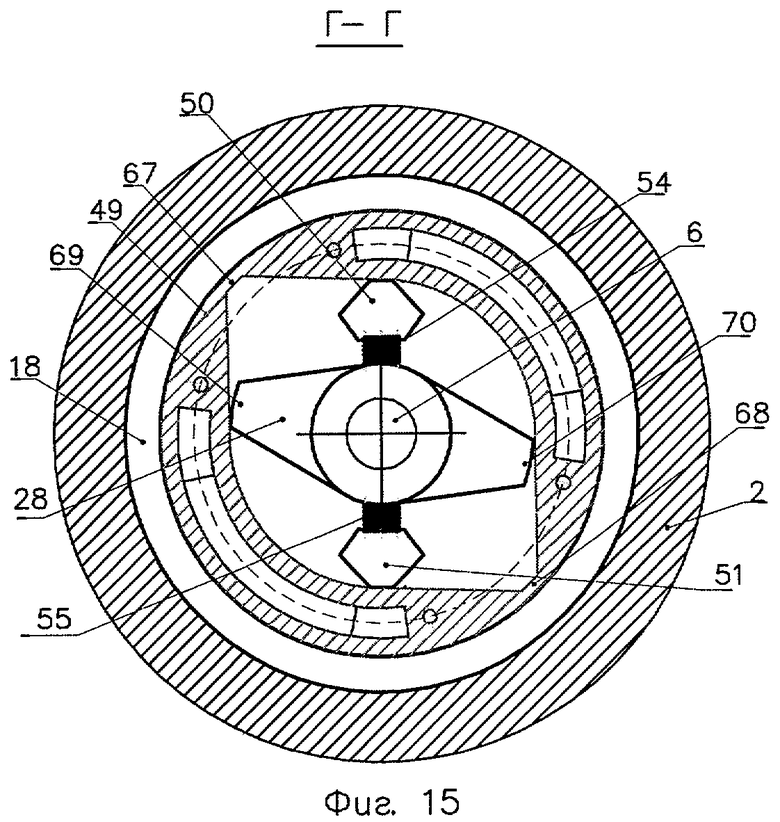

Фиг.15 - поперечный разрез по "Г-Г" двигателя фиг.1.

Положение элементов двигателя 1 после поворота вала 6 на 90°.

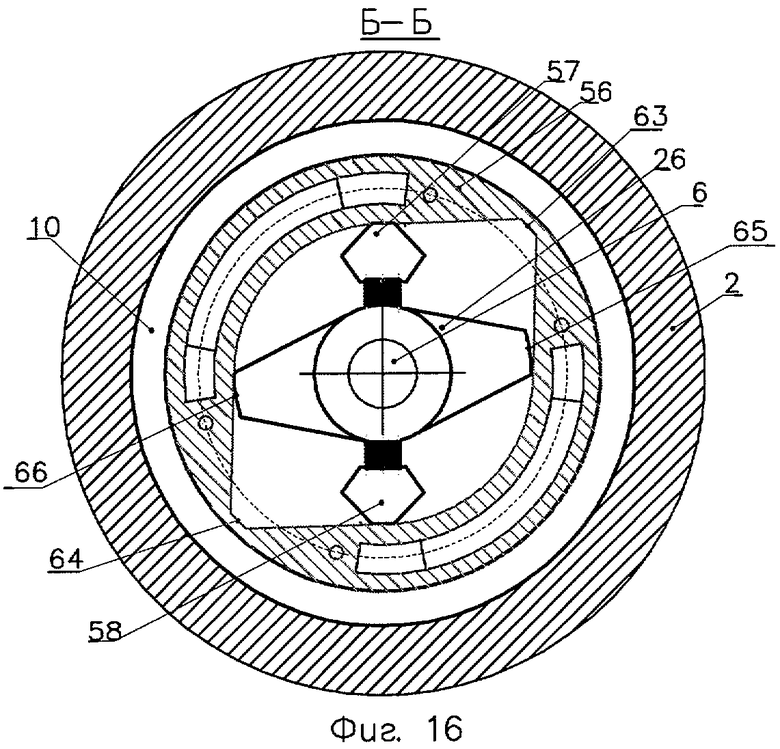

Фиг.16 - поперечный разрез по "Б-Б" двигателя фиг.1.

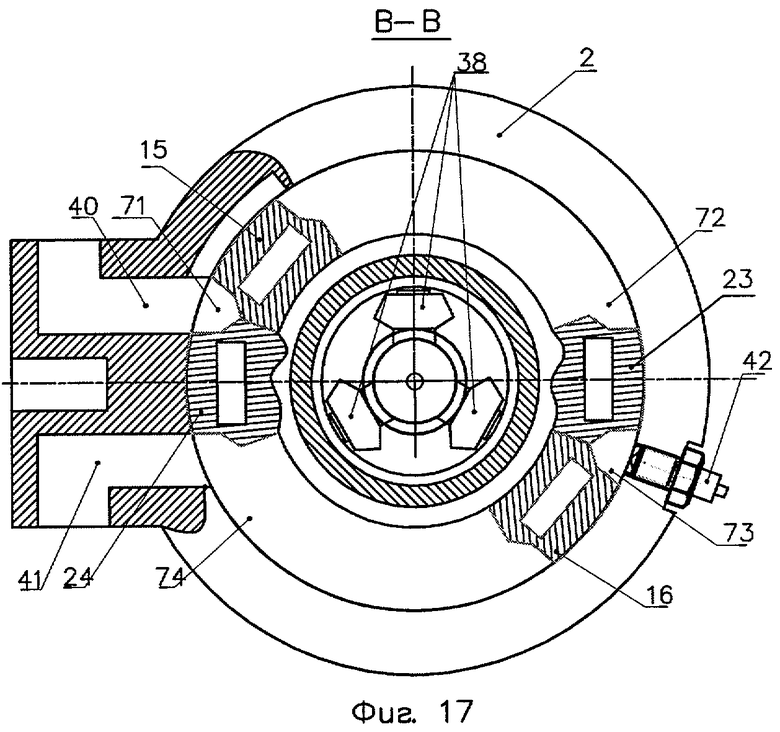

Фиг.17 - поперечный разрез по "В-В" двигателя фиг.1.

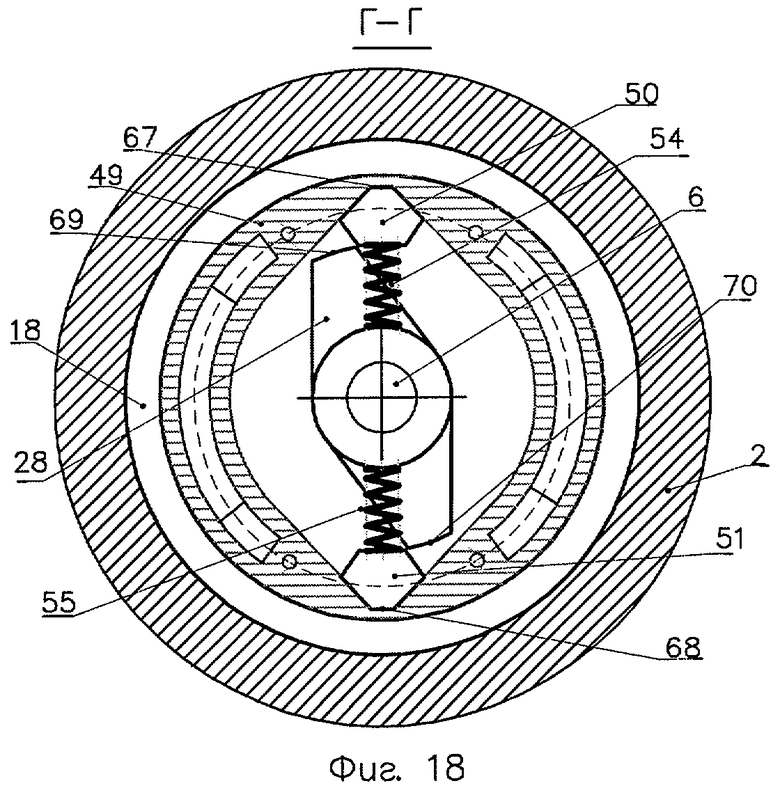

Фиг.18 - поперечный разрез по "Г-Г" двигателя фиг.1.

Положение элементов двигателя 1 после поворота вала 6 на 135°.

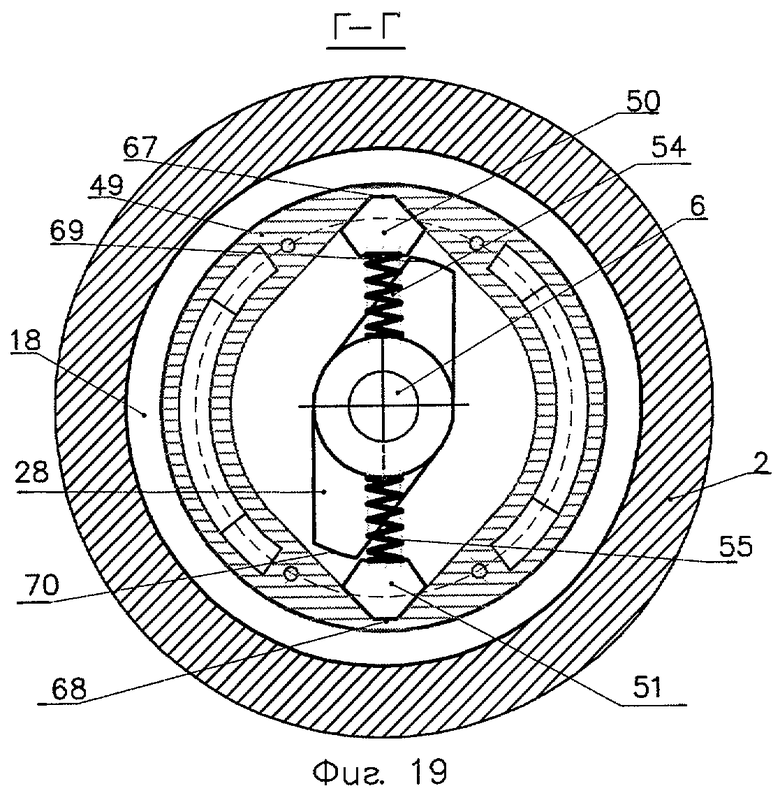

Фиг.19 - поперечный разрез по "Г-Г" двигателя фиг.1.

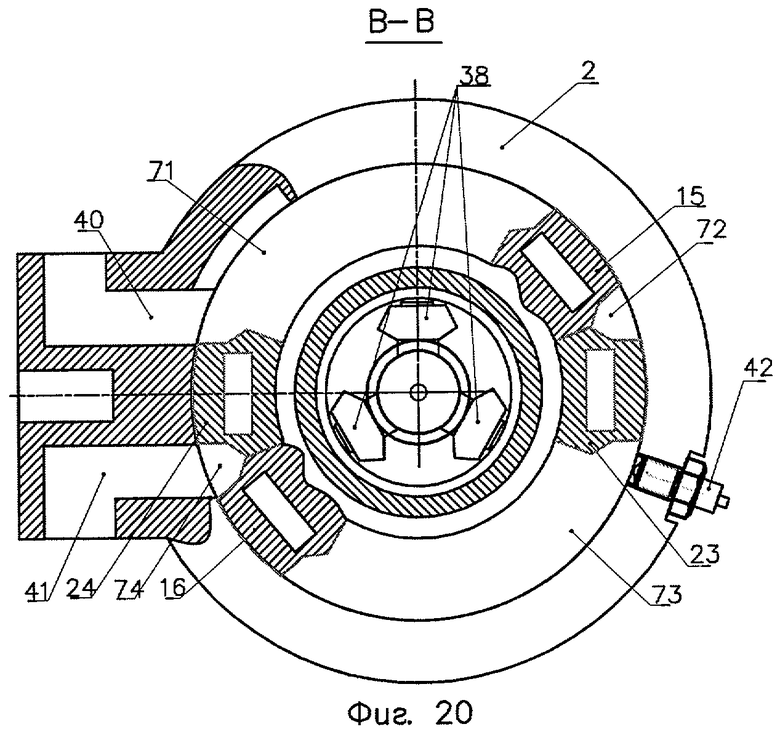

Фиг.20 - поперечный разрез по "В-В" двигателя фиг.1.

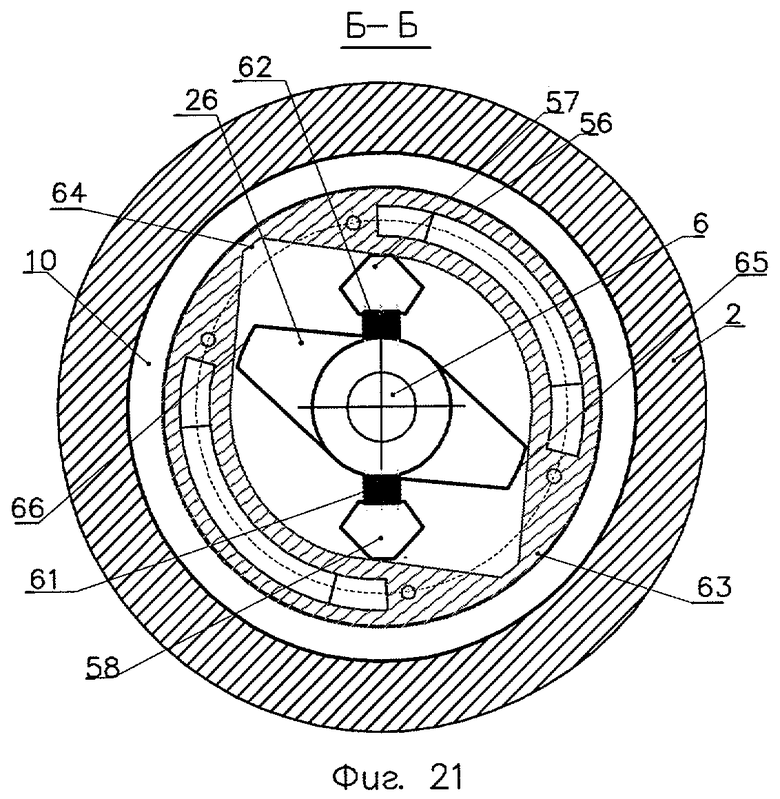

Фиг.21 - поперечный разрез по "Б-Б" двигателя фиг.1.

Положение элементов двигателя 1 после поворота вала 6 на 157,5°.

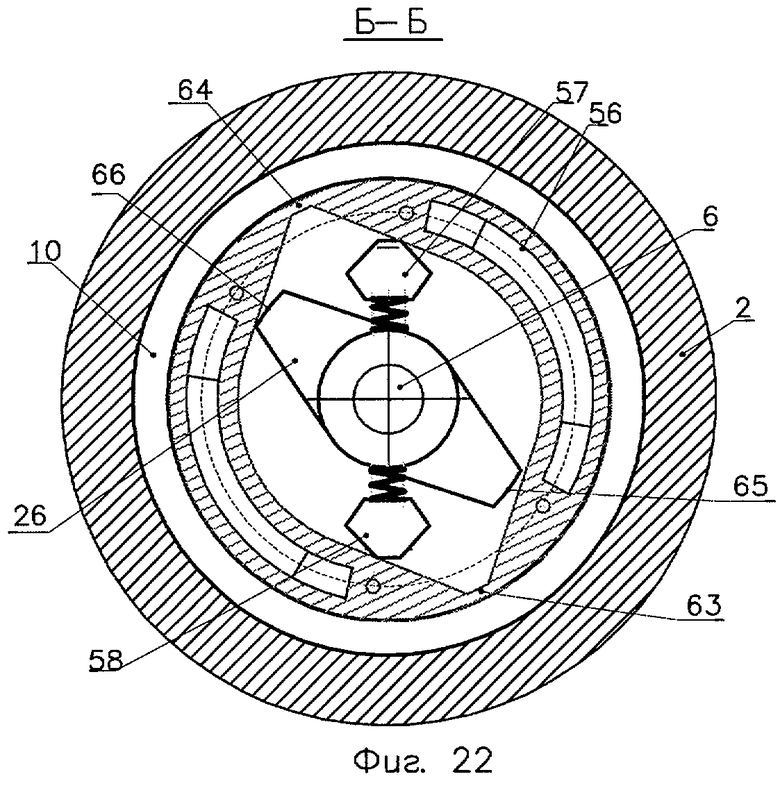

Фиг.22 - поперечный разрез по "Б-Б" двигателя фиг.1.

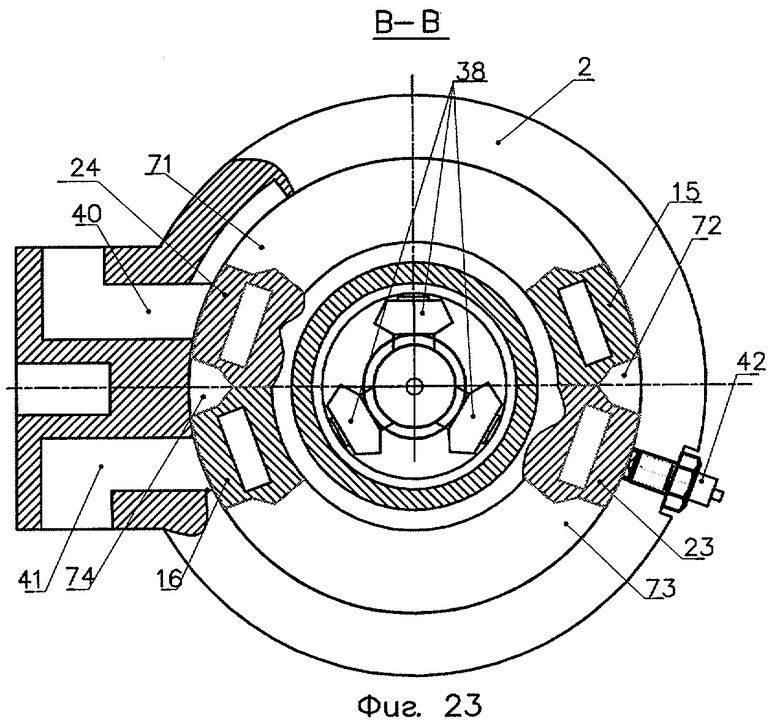

Фиг.23 - поперечный разрез по "В-В" двигателя фиг.1.

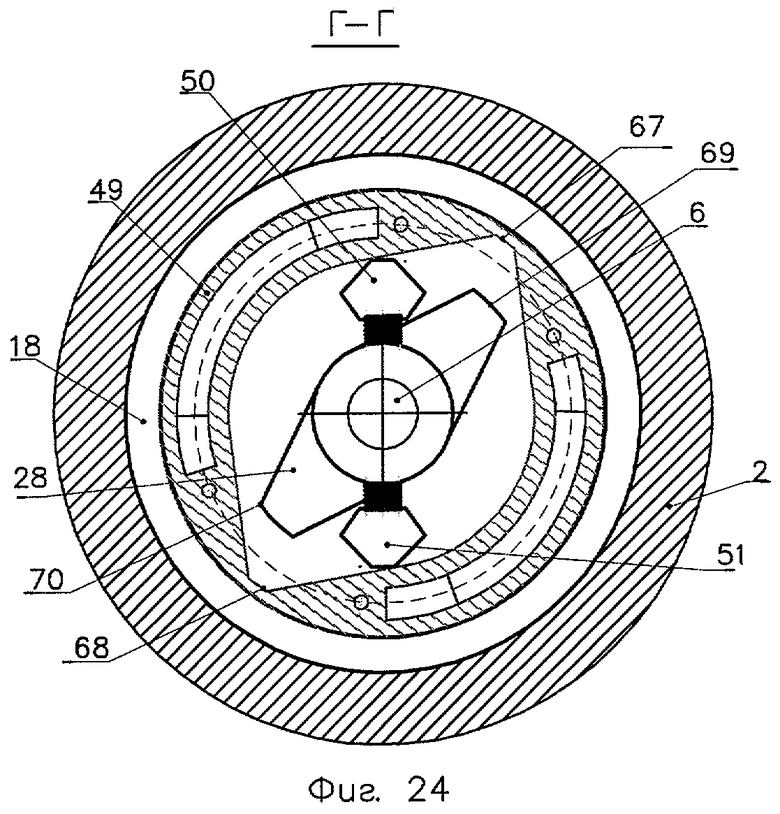

Фиг.24 - поперечный разрез по "Г-Г" двигателя фиг.1.

Положение элементов двигателя 1 после поворота вала 6 на 180°.

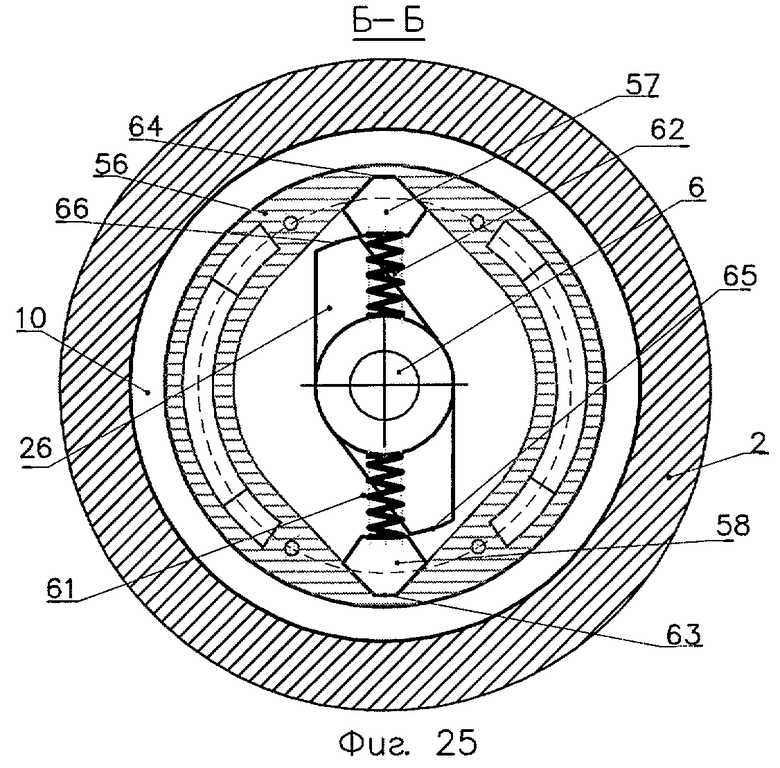

Фиг.25 - поперечный разрез по "Б-Б" двигателя фиг.1.

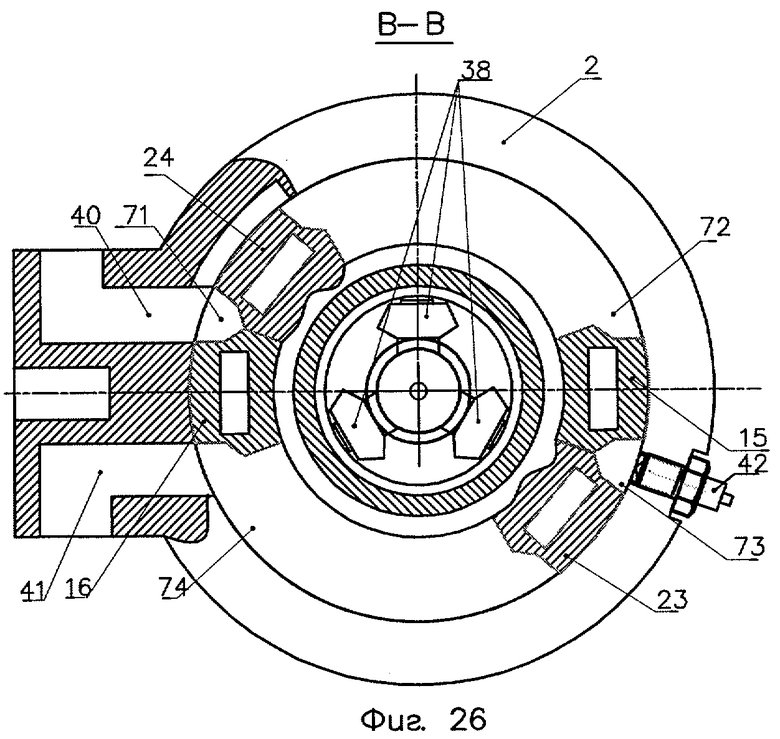

Фиг.26 - поперечный разрез по "В-В" двигателя фиг.1.

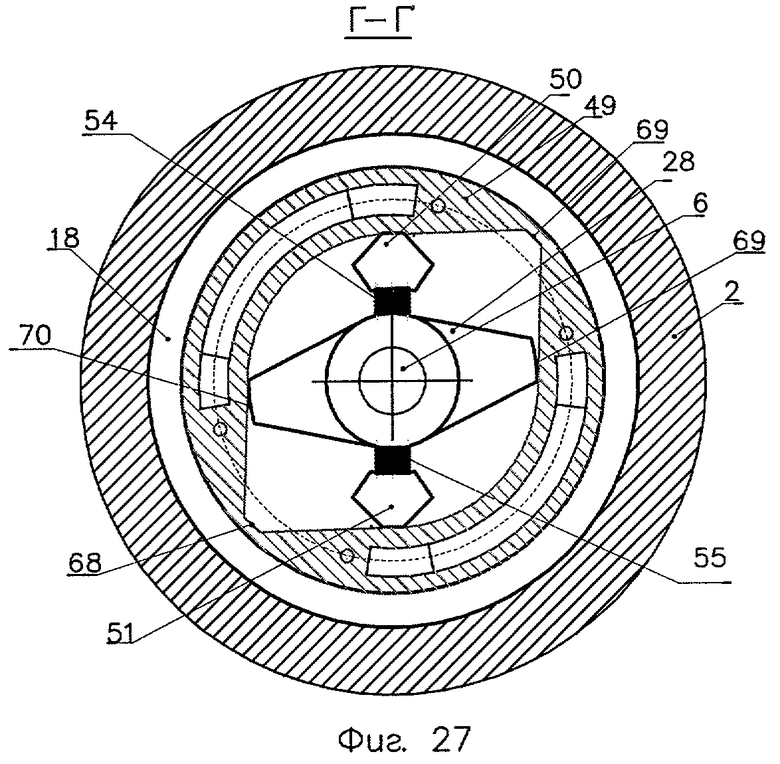

Фиг.27 - поперечный разрез по "Г-Г" двигателя фиг.1.

Положение элементов двигателя 1 после поворота вала 6 на 225°.

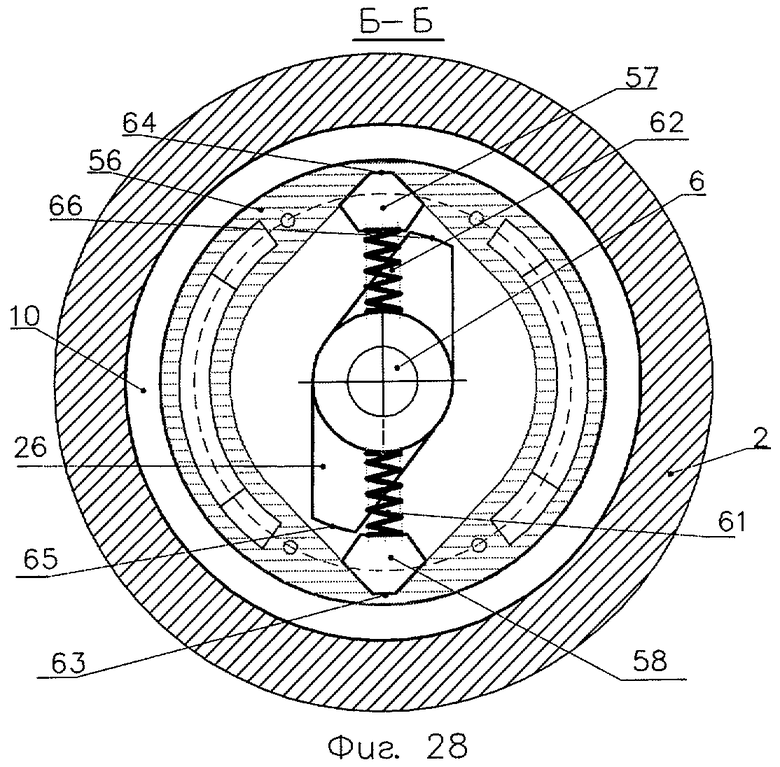

Фиг.28 - поперечный разрез по "Б-Б" двигателя фиг.1.

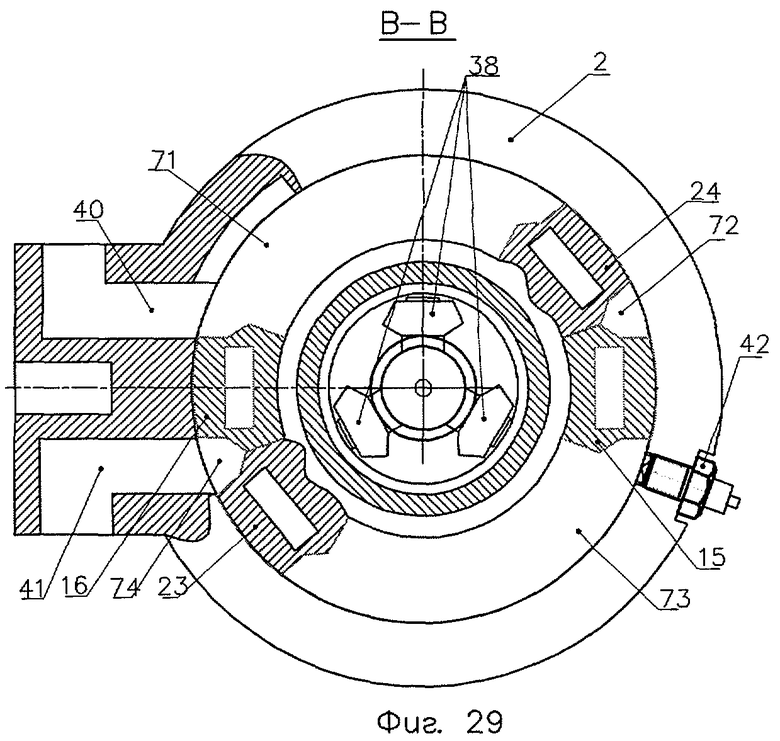

Фиг.29 - поперечный разрез по "В-В" двигателя фиг.1.

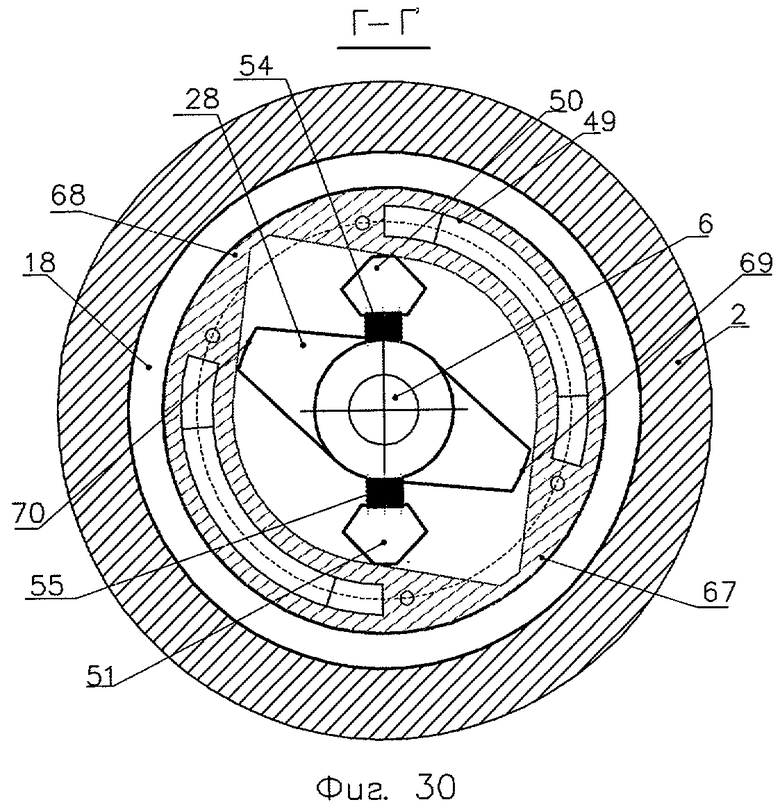

Фиг.30 - поперечный разрез по "Г-Г двигателя фиг.1.

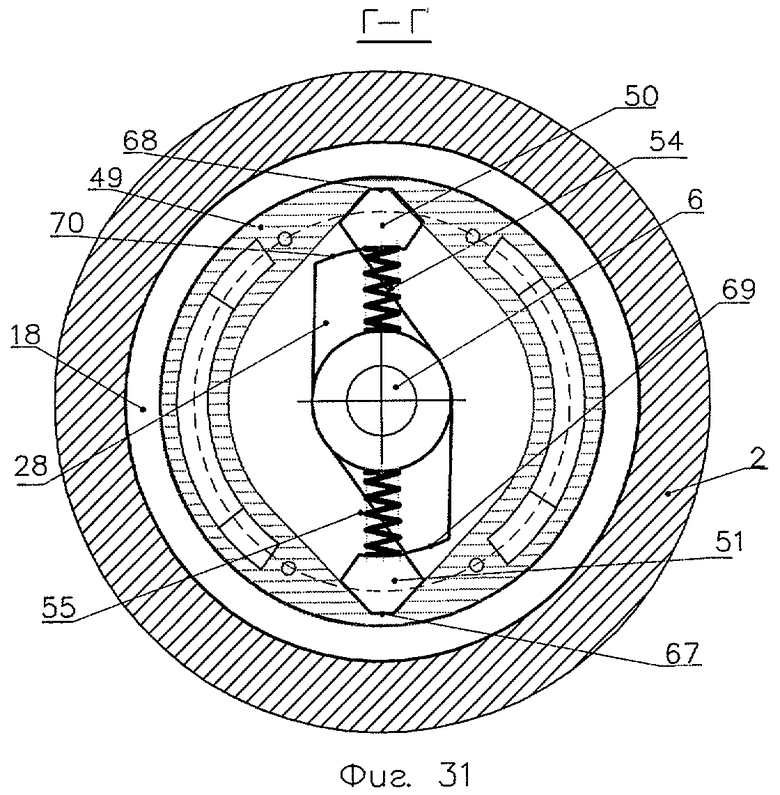

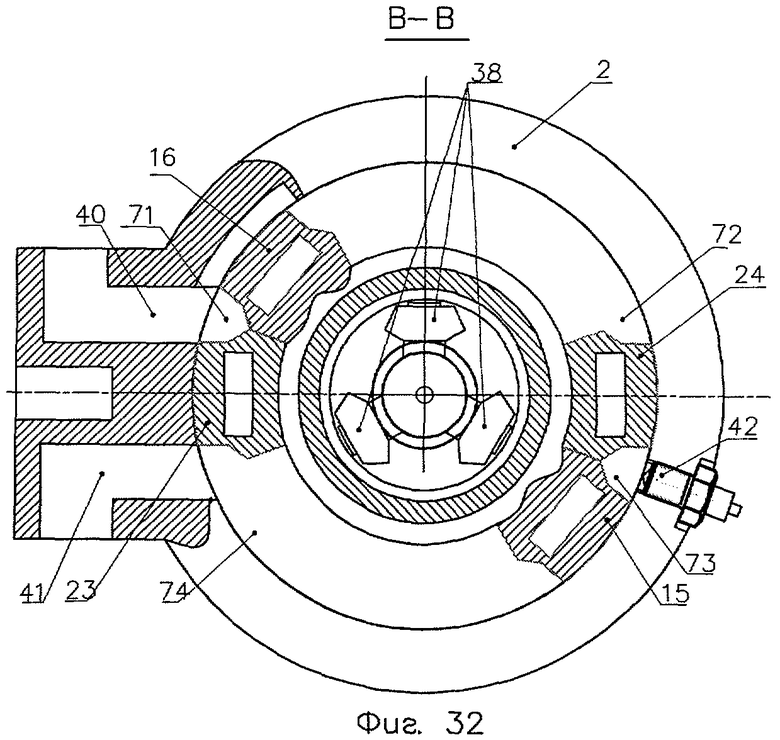

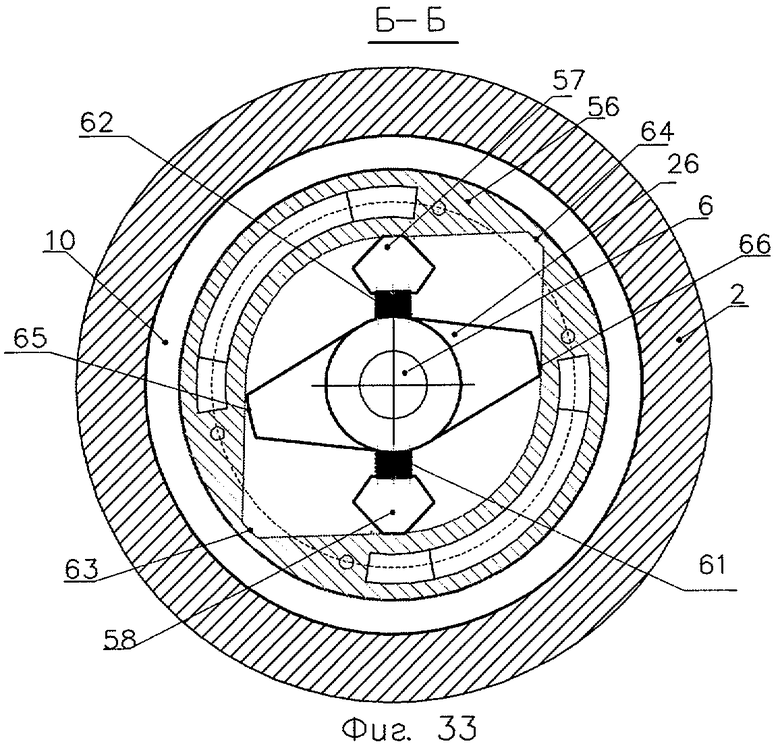

Положение элементов двигателя 1 после поворота вала 6 на 270°.

Фиг.31 - поперечный разрез по "Г-Г" двигателя фиг.1.

Фиг.32 - поперечный разрез по "В-В" двигателя фиг.1.

Фиг.33 - поперечный разрез по "Б-Б" двигателя фиг.1.

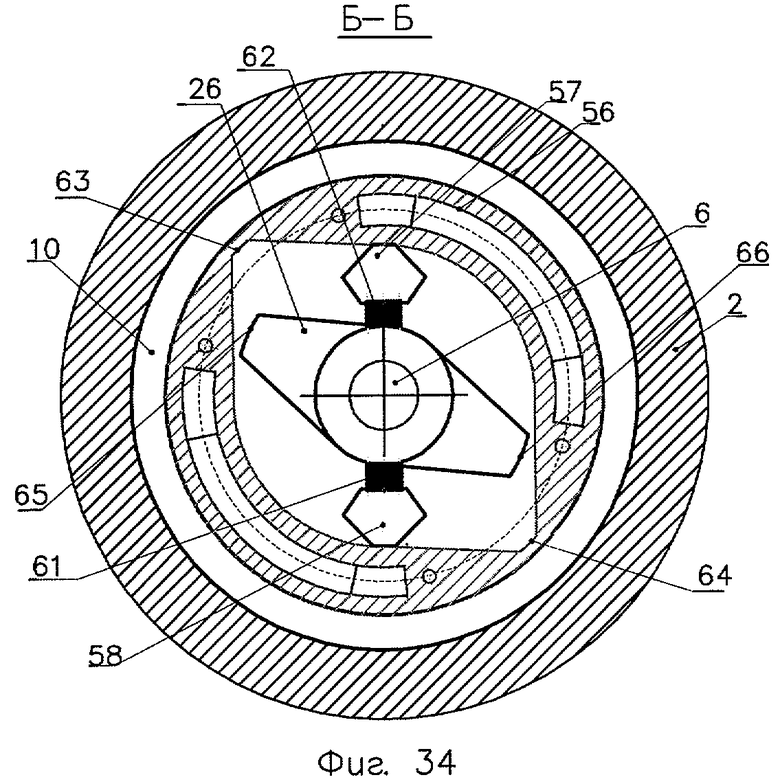

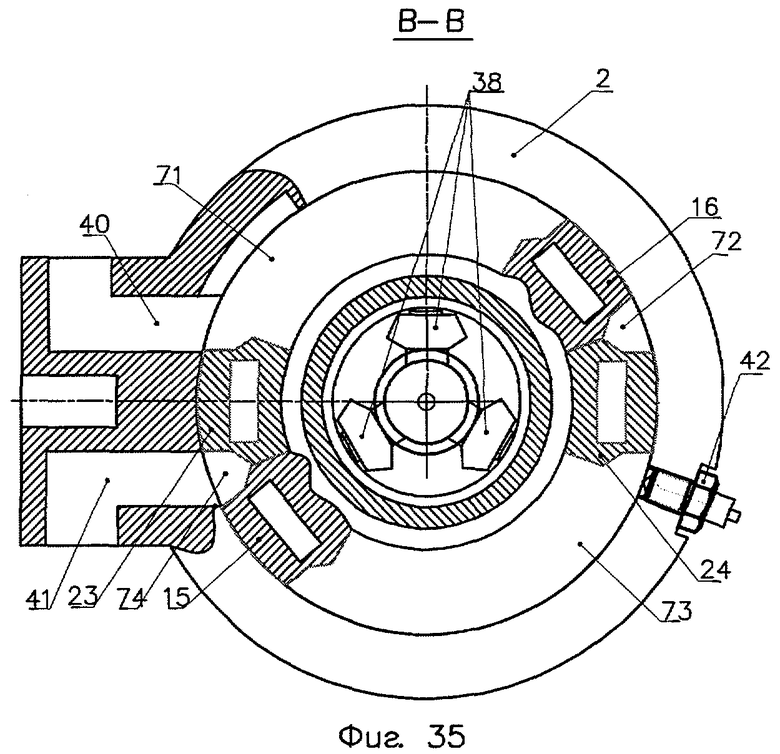

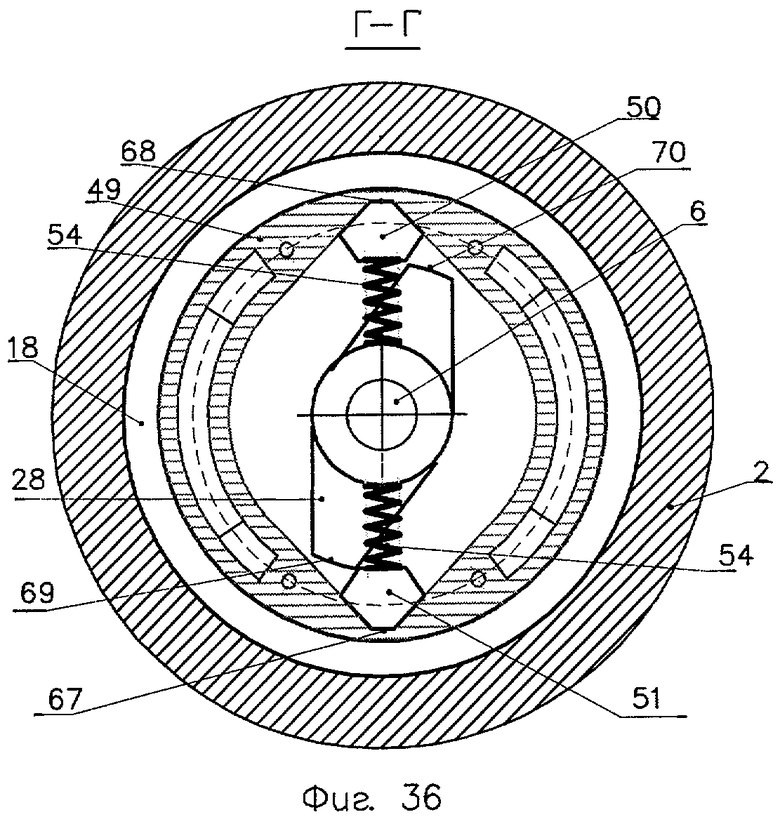

Положение элементов двигателя 1 после поворота вала 6 на 315°.

Фиг.34 - поперечный разрез по "Б-Б" двигателя фиг.1.

Фиг.35 - поперечный разрез по "В-В" двигателя фиг.1.

Фиг.36 - поперечный разрез по "Г-Г" двигателя фиг.1.

Положение элементов двигателя 1 после поворота вала 6 на 360°.

Фиг.3 - поперечный разрез по "Б-Б" двигателя фиг.1.

Фиг.4 - поперечный разрез по "В-В" двигателя фиг.1.

Фиг.5 - поперечный разрез по "Г-Г" двигателя фиг.1.

Поршневая система двигателя фиг.1 выполнила поворот всех элементов вращения на 360°. Далее процесс повторяется.

Пример конкретного выполнения роторно-поршневого двигателя

Внутренняя поверхность статора в центральной части на длину поршней выполнена под цилиндрический конус, а внутренние боковые поверхности статора выполнены под размер диаметров начала и конца цилиндрического внутреннего конуса статора.

Ротор сборный состоит из двух поршневых узлов, установленных на валу вращения ротора, который введен во внутреннюю полость статора.

Внешний размер по диаметру собранного ротора повторяет внутренний размеры статора.

Зазор между поверхностями ротора и статора осуществляется путем смещения ротора вдоль оси статора и фиксирования ротора в этом смещенном положении.

Если внутренняя поверхность статора изготовлена в форме цилиндра, то с другими признаками изобретения достигается тот же результат, какой приводится в примере.

На фиг.1 показан общий вид двигателя, который состоит из маховика 1, статора 2, левой боковой крышки 3, правой боковой крышки 4, закрепленных болтами 5 к торцам статора 2, вала 6.

В двигателе фиг.2 установлен ротор 7, вращающийся на валу 6 в подшипниках 8 и 9, установленных в крышках 3 и 4 двигателя. Общий вид ротора 7 в собранном виде показан на фиг.6.

Ротор 7 состоит из левого поршневого узла 10, показанного на фиг.7 и фиг.8, в котором ступица выполнена из втулки 11, фланца 12, цилиндрического отрезка трубы 13, внешнего диаметра 14 ступицы. На ступице между фланцем 12 и цилиндрическим отрезком трубы 13 закреплены поршни 15 и 16, сдвинутые по окружности между собой на 180°. Поршни имеют внутренние полости для охлаждения путем протекания через них масло. Диаметр внешней конусной поверхности поршней 15 и 16 увеличивается при приближении к внешнему диаметру 14 ступицы. На внешней поверхности фланца 12 ступицы выполнены выступы 17.

Ротор 7 состоит из правого поршневого узла 18, показанного на фиг.9 и фиг.10. Ступица поршневого узла 18 состоит из втулки 19, фланца 20, цилиндрического отрезка трубы 21, внешнего диаметра 22 ступицы.

На ступице между фланцем 20 и цилиндрическим отрезком трубы 21 закреплены поршни 23 и 24, сдвинутые по окружности между собой на 180°. Поршни имеют внутренние полости для охлаждения путем протекания через них масло.

Диаметр внешней конусной поверхности поршней 23 и 24 уменьшается при приближении к внешнему диаметру 22 ступицы. На внешней поверхности фланца 20 выполнены выступы 25.

Поршневые узлы 10 и 18 втулками 11 и 19 соответственно надеты на вал 6 и могут на нем вращаться. При этом поршневой узел 10 в собранном роторе 7 выступающей частью половины поршней 15 и 16 за пределы цилиндрического отрезка трубы 13 введен в сектор между поршнями 23 и 24 поршневого узла 18, а выступающая часть половины поршней 23 и 24 за пределы цилиндрического отрезка трубы 21 введена в сектор между поршнями 15 и 16 поршневого узла 10. С внешней стороны поршневого узла 10 ротора 7 на вал 6 надет двухсторонний кулачок 26 (далее кулачок) и жестко закреплен гайкой 27 на валу 6.

Кулачок 26 упирается на выступ вала 6, образуя зазор между втулкой 11 поршневого узла 10 и боковой плоскостью кулачка 26.

С внешней стороны поршневого узла 18 ротора 7 на вал 6 надет двухсторонний кулачок 28 (далее кулачок) и жестко закреплен гайкой 29 на валу 6. Кулачок 28 упирается на выступ на валу 6, образуя зазор между втулкой 19 поршневого узла 18 и боковой плоскостью кулачка 28.

Большими осями кулачки 26 и 28 сдвинуты по окружности вала 6 относительно друг друга на 90°. Зазоры между торцами поршней 15, 16 и фланцем 20 ступицы поршневого узла 18, а также торцами поршней 23, 24 и фланцем 12 ступицы поршневого узла 10 устанавливаются с технологическим допуском.

С внутренней стороны узла 10 фиг.2 на внешний диаметр втулки 11 надета шестерня 30 и закреплена болтами 31 на фланце 12 ступицы поршневого узла 10.

В поршневом узле 18 фиг.2 на внешний диаметр втулки 19 надета шестерня 32, аналогичная шестерне 30, и закреплена болтами на фланце 20 ступицы поршневого узла 18.

Установлена втулка 33 с прокладкой 34 и закреплена вместе с шестерней 32 болтами 35. В образованный кольцевой зазор между втулкой 33 и внутренними поверхностями диаметров цилиндрических отрезков труб 13 и 21 поршневых узлов 10 и 18 вставлено антифрикционное компрессионное кольцо 36. Между открытым концом втулки 33 и внутренней поверхностью диаметра отрезка трубы 13 поршневого узла 10 вставлен сальник 37. Шестерня 30 поршневого узла 10 фиг.2 и шестерня 32 поршневого узла 18 фиг.2 одновременно с противоположных сторон находятся в зацеплении с зубьями сателлитов 38 на оси 39, которые закреплены на валу 6, фиг.4 под углом 120° между собой, для исключения перекосов поршневых узлов 10 и 18 во время работы.

На фиг.4 канал 40 всасывания и канал 41 выхлопа разделен поршнем 15 на данный момент статики, а сопряженный с ним поршень 16 находится около свечи 42 зажигания. Расположение канала 40 всасывания и канала 41 выхлопа определяет направление вращения ротора 7 фиг.6 поршневого узла 10 с поршнями 15 и 16, а также поршневого узла 18 с поршнями 23 и 24 по часовой стрелке. Размер канала 40 всасывания увеличен по окружности статора по сравнению с каналом 41 выхлопа для уменьшения геометрического размера объема камеры сжатия по сравнению с геометрическим объемом камеры сгорания.

Внутренняя поверхность статора 2 фиг.2 в центральной части на длину поршней 15, 16, 23, 24 выполнена под внешнюю конусную поверхность поршней. Внутренняя, левая боковая поверхность статора фиг.2, выполнена под внешний диаметр 14 ступицы поршневого узла 10, а правая боковая поверхность статора 2 фиг.2 выполнена под внешний диаметр 22 ступицы поршневого узла 18. Собранный ротор 7 фиг.6, внешний размер которого повторяет внутренний размер статора 2 фиг.2, установлен в статор 2 фиг.2. Для совмещения продольной оси ротора 7 фиг.6 с продольной осью статора 2 фиг.2 с целью равномерного зазора между конусными поверхностями ротора 7 фиг.6 и статора 2 фиг.2 и герметизации камер введены компрессионные кольца 43 и 44 из антифрикционного материала, установленные между внешними диаметрами 14 и 22 ступиц поршневых узлов 10 и 18 и боковыми поверхностями статора 2 фиг.2. Для исключения попадания масла в рабочие камеры двигателя установлены сальники 45 и 46 между внешними диаметрами 14 и 22 ступиц поршневых узлов 10 и 18 и боковыми внутренними поверхностями статора 2 фиг.2.

Выставленный зазор между внутренней конусной поверхностью статора 2 фиг.2 и конусной поверхностью поршней 15, 16, 23, 24, поршневых узлов 10 и 18 ротора 7 фиг.6 проведен путем смещения ротора 7 вдоль оси статора 2 фиг.2. Это смещение зафиксировано регулировочными кольцами 47 и 48, установленными между торцевыми поверхностями внешних диаметров 14 и 22 ступиц поршневых узлов 10 и 18 и стенками крышек 3 и 4 двигателя фиг.2.

В местах, где прямоугольные поршни ротора сопрягаются с другими поверхностями, расположены лабиринтные уплотнители [4].

На фиг.5 по линии разреза "Г-Г" показан регулятор, который управляет положением поршневого узла 18 с поршнями 23 и 24, указанного на фиг.9 и фиг.10, регулирует момент вращения поршневого узла 18 в статоре 2 и момент его остановки и состоит из поршневого узла 18, на выступах 25 которого закреплена накладка 49, внутренний вырез ее имеет форму ромба, а точка пересечения большой и малой оси ромба совпадает с центром вращения ротора. При этом малая ось ромба лежит в вертикальной плоскости разреза "Ж-Ж" поршня 23, указанного на фиг.10. Регулятор также состоит из запорных элементов 50 и 51, которые выступающей частью над поверхностью крышки 4 введены между кулачком 28 и внутренним вырезом накладки 49 и смещаются в радиусных пазах 52, 53 в крышке 4 под действием кулачка 28, пружин 54, 55 и накладки 49. Радиусные пазы выполнены по радиусу, который перпендикулярен к линии положения поршней в момент их остановки. Поворот или остановка вращения поршневого узла 18, накладки 49, поршней 23 и 24 происходят одновременно, так как они конструктивно жестко связаны между собой.

Пояснение работы запорных элементов приведено на фиг.11 и фиг.12, где изображены запорные элементы 50 и 51, установленные в пазы 52 и 53 крышки 4 с пружинами 54 и 55.

Запорный элемент 50 в пазе 53 сдвинут на 180° относительно запорного элемента 51 в пазе 52 для нейтрализации одностороннего давления на вал 6.

Радиусные пазы 52 и 53 с запорными элементами 50 и 51 в крышке 4 показаны по линии разреза "Д-Д". Аналогичная конструкция выполнена и в крышке 3 фиг.3 по линии разреза "Б-Б".

На фиг.3 двигателя фиг.1 по линии разреза "Б-Б" показан регулятор, который управляет положением поршневого узла 10 с поршнями 15 и 16. Регулирует момент вращения поршневого узла 10 в статоре 2 и момент остановки. Состоит из поршневого узла 10, выступов 17, на которых установлена накладка 56, внутренний вырез которой имеет форму ромба, а точка пересечения большой и малой оси ромба совпадает с центром вращения ротора. При этом малая ось ромба лежит в вертикальной плоскости разреза "Е-Е" поршня 15, указанного на фиг.7, запорных элементов 57 и 58, которые выступающей частью над поверхностью крышки 3 введены между кулачком 26 и внутренним вырезом накладки 56 и смещаются по радиусным пазам 59, 60 в крышке 3 под действием кулачка 26, пружин 61, 62 и накладки 56 с вершинами 63 и 64. Радиусные пазы 59 и 60 выполнены по радиусу, который перпендикулярен к положению поршней в момент их остановки. Поворот или остановка вращения поршневого узла 10 накладки 56, поршней 15 и 16 происходит одновременно, так как они конструктивно жестко связаны между собой.

На фиг.4 показан двигатель фиг.1 по линии разреза "В-В", на котором изображены статор 2, поршни 15 и 16 поршневого узла 10, поршни 23 и 24 поршневого узла 18 ротора 7, а также сателлиты 38 на осях 39, закрепленные к валу 6. Канал 40 всасывания и канал 41 выхлопа разделен поршнем 15, а поршень 16 находится около свечи 42 зажигания.

Расположение поршней 15 и 16, а также поршней 23 и 24 по окружности статора 2 приведены в статике перед началом очередного цикла работы.

На фиг.3, фиг.4, фиг.5 поршневая система двигателя показана в неподвижном начальном положении перед пуском.

Работа роторно-поршневого двигателя в динамическом режиме

На фиг.3 разрезу "Б-Б" поршневого узла 10 с накладкой 56 принадлежат поршни 15 и 16 фиг.4. Кулачок 26 имеет вершины 65 и 66. Поршневой узел 10 с поршнями 15 и 16 находится в неподвижном состоянии при вращении вала 6 по часовой стрелке, так как кулачок 26 вершинами 65 и 66 запрещает смещаться запорным элементам 57 и 58 в радиусных пазах 59 и 60, запертых в вершинах 63 и 64 накладки 56, к центру оси вала 6, тем самым запрещая вращение поршневого узла 10.

На фиг.5 разрезу "Г-Г" поршневого узла 18 с накладкой 49 с вершинами 67 и 68 принадлежат поршни 23 и 24 фиг.4. Запорные элементы 50 и 51 смещены по радиусным пазам 52 и 53 к центру оси вала 6. Вершины 69 и 70 кулачка 28 вышли из контакта с запорными элементами 50 и 51 и поршневой узел 18 находится в состоянии возможного вращения.

Проводим этап запуска в работу двигателя фиг.1 путем внешнего вращения вала 6 по часовой стрелке. При повороте вала 6 на угол 45°, при неподвижном поршневом узле 10, подвижный поршневой узел 18 делает поворот по часовой стрелке на угол 90°. Это происходит за счет вращения сателлитов 38 на осях 39, закрепленных на валу 6 по зубьям шестерни 30 поршневого узла 10 и зубьям шестерни 32 поршневого узла 18. Вершины 65 и 66 кулачка 26 поршневого узла 10 удерживают запорные элементы 57 и 58 в неподвижном положении до момента, когда кулачок 26 сместится на 45° и займет положение, указанное на фиг.13, и позволит поршневому узлу 10 выйти из запертого неподвижного положения. Поршневой узел 18 с вершинами 67 и 68 накладки 49 повернулся по часовой стрелке на угол 90° и занял положение, приведенное на фиг.15. При этом поршень 23 поршневого узла 18 сместился по часовой стрелке на угол 90° от поршня 15 к поршню 16, а поршень 24 от поршня 16 к поршню 15 и заняли положение, указанное на фиг.14.

Во время перемещения поршней через канал 40 всосалась топливная смесь в объем камеры 71 между поршнем 15 и поршнем 23. В объеме камеры 72 между поршнями 16 и 23 произошло сжатие воздуха, в объеме камеры 73 между поршнем 16 и 24 произошло расширение (камера сгорания). Поршень 24 через канал 41 из объема камеры 74 вытолкнул воздух. При повороте вала 6 по часовой стрелке на угол 45° условно выполнен первый пассивный цикл работы двигателя с четырьмя исполненными тактами.

Такт перехода от первого цикла ко второму

Путем внешнего воздействия поворачиваем вал 6 на 45° (90° от исходного положения) по часовой стрелке с расположенными на валу 6 сателлитами 38 и кулачками 26 и 28. Равные усилия, передаваемые через сателлиты 38 на зубья шестерни 30 поршневого узла 10 и на зубья шестерни 32 поршневого узла 18, которые расположены по обеим противоположным сторонам сателлитов, поворачивают на 45° по часовой стрелке поршневой узел 18, поршневой узел 10 и поршни 15, 16, 23 и 24, т.к. поршневой узел 10 и поршневой узел 18 находятся в режиме свободного поворота на 45°. И поршневая система займет положение, указанное на фиг.16, фиг.17 и фиг.18. При этом протекает процесс запрещения вращения поршневого узла 18 по часовой стрелке. Запорные элементы 50 и 51 фиг.15 при одновременном вращении накладки 49 и кулачка 28 смещаются по радиусным пазам 52 и 53 от центра вала 6 под усилием кулачка 28 и пружин 54 и 55 к вершинам 67 и 68 накладки поршневого узла 18. Запорный элемент 50 основанием сместится до вершины 69 кулачка 28, а запорный элемент 51 до вершины 70 кулачка 28. Под действием пружин 54 и 55 запорные элементы 50 и 51 продолжают движение к вершинам 67 и 68 накладки 49 поршневого узла 18. В зазор основания запорных элементов 50, 51 входит кулачок 28 с вершинами 69 и 70 и запирает запорные элементы 50 и 51 в вершинах 67 и 68 накладки 49 поршневого узла 18, запрещая ему движение по часовой стрелке, фиг.18. Кулачок 26 фиг.16 вершинами 65 и 66 вышел из основания запорных элементов 57 и 58, и под усилием боковых сторон накладки 56 запорные элементы 57 и 58 вышли из вершин 63 и 64 накладки 56 и разрешили поворот поршневому узлу 10 с поршнями 15 и 16 по часовой стрелке. Прошел такт перехода работы двигателя от первого цикла ко второму циклу. При этом переходе кулачки 26 и 28 запрещают движение поршневого узла 10 с поршнями 15, 16 и поршневого узла 18 с поршнями 23, 24 в противоположных направлениях.

Второй цикл работы двигателя

Под действием внешнего усилия поворачиваем вал 6 на угол 45° (135° от исходного положения). Вершины 69 и 70 кулачка 28 фиг.18 соприкасаются с нижним основанием запорных элементов 50 и 51 и не позволяют поршневому узлу 18 с поршнями 23 и 24 выйти из запертого состояния, до момента выхода из соприкосновения вершин 69 и 70 кулачка 28 с нижним основанием запорных элементов 50 и 51. После поворота вала 6 и кулачка 28 на угол 45° поршневой узел 18 займет положение, приведенное на фиг.19. Поршневой узел 10 фиг.21 с вершинами 63 и 64 накладки 56 сместился по часовой стрелке на угол 90°. При этом поршень 15 поршневого узла 10 сместился на 90° от поршня 24 поршневого узла 18 к поршню 23, а поршень 16 сместился от поршня 23 к поршню 24 и занял положение, приведенное на фиг.20.

Во время этого перемещения поршней через канал 40 всасывалась топливная смесь в объем камеры 71 между поршнем 24 и поршнем 15. В объеме камеры 72 между поршнями 15 и 23 ранее поступившая в предыдущем цикле топливная смесь сжалась. В объеме камеры 73 между поршнем 16 и 23 произошло расширение (камера сгорания). Из объема камеры 74 между поршнями 16 и 24 через канал 41 воздух вытолкнулся наружу. Поршневая система займет положение, указанное на фиг.19, фиг.20 и фиг.21. Этим закончится второй условный пассивный цикл с тактами всасывания, сжатия, рабочего хода и выхлопа.

Такт перехода от второго цикла к третьему циклу

Продолжаем вращение вала 6 по часовой стрелке и при одновременном повороте поршневых узлов 10 и 18 вала 6 с кулачками 26 и 28 на угол 45°/2 (157,5° от исходного положения), происходит следующее: запорные элементы 57 и 58 фиг.21 под усилием кулачка 26 и пружин 61 и 62 смещаются по радиусным пазам к вершинам 63, 64 накладки 56, и поршневой узел 10 занимает положение, указанное на фиг.22. При одновременном повороте вала кулачка 28 поршневого узла 18 запорные элементы 50 и 51 фиг.19 под усилием накладки 49 сместились по радиусным пазам от вершин 67 и 68 к центру и заняли положение, указанное на фиг.24. Пары поршней 15, 16 и 23, 24 при одновременном повороте поршневых узлов 10 и 18 на угол 45°/2 (157,5° от исходного положения) занимают положение, указанное на фиг.23. Рассмотрим процесс перехода камер двигателя от предыдущего цикла к последующему. Начало одновременного вращения пар поршней 15, 16 и 23, 24 с находившимися между ними камерой 72 с сжатой горючей смесью, камерой 73 сгорания, камерой 74 выхлопа, камерой 71 всасывания, расположенными по окружности статора 2 на местах, показано на фиг.20. При повороте вала вращения 6 и пар поршней 15, 16 и 23, 24 на угол 45°/2 (157,5° от исходного положения) на фиг.23 показано расположение камер при фазовом переходе из одной функции в другую:

камера 72 сжатия между поршнями 15 и 23 находится в фазе перехода от функции камеры сжатия к функции камеры сгорания;

камера 73 сгорания между поршнями 16 и 23 находится в фазе перехода от функции камеры сгорания к функции камеры выхлопа;

камера 74 между поршнями 16 и 24 находится в фазе перехода от функции камеры выхлопа к функции камеры всасывания;

камера 71 между поршнями 15 и 24 находится в фазе перехода от функции камеры всасывания к функции камеры сжатия.

Вращая вал 6, поршневые узлы 10 и 18 делают поворот с парами поршней 15, 16 и 23, 24 с находящимися между ими камерами сжатия, сгорания выхлопа, всасывания, до значения угла 45° (180° от исходного положения) и занимают на окружности цилиндра статора 2 положение, указанное на фиг.26, при этом запорные элементы 57 и 58 входят в вершины 63 и 64 накладки 56 под боковым усилием кулачка 26 и пружин 61 и 62; кулачок 26 вершинами 65 и 66 фиксирует и запирает поршневой узел 10 фиг.25 с парой поршней 15 и 16 в неподвижном положении. На фиг.26 показано окончание фазовых переходов камер, и они приобретают другую функцию. Камера 72 сжатия подошла под свечу 42, в которой искра свечи поджигает сжатую топливную смесь в камере 72, и она приобретает функцию камеры 73 сгорания.

Горящие газы расширяются и создают давление на поршни 15 и 23, но поршень 15 находится в неподвижном запертом состоянии, тогда горящие газы давят на боковую стенку поршня 23 и создают ему вращение по часовой стрелке. Функция камеры 73 предыдущего цикла перешла в функцию камеры 74 выхлопа, и ранее сгоревшие газы (в данном случае запуска двигателя воздух) выталкиваются через канал 41 выхлопа.

Функция камеры 74 выхлопа предыдущего цикла перешла в функцию камеры 71 всасывания. Функция камеры 71 всасывания предыдущего цикла перешла в функцию камеры 72 сжатия. Все эти фазовые переходы отражены на фиг.20, фиг.23, фиг.26. Рассмотренный процесс показывает, что камера сжатия и камера сгорания в двигателе разнесены и находятся в разных местах по окружности статора 2.

На фиг.23 видно, что камера выхлопа между поршнями 16 и 24 не перекрывает одновременно канал 40 всасывания топливной смеси и канал 41 выхлопа отработанной смеси. При одновременном движении поршней 16 и 24 по часовой стрелке над каналом 40 всасывания и каналом 41 выхлопа одновременное перекрытие этих каналов камерой 74 выхлопа отсутствует.

Прошел такт перехода работы двигателя от второго цикла к третьему циклу.

Третий цикл работы двигателя

Поршневой узел 18 с поршнями 23 и 24 фиг.27 находится в свободном состоянии и вращается по часовой стрелке на угол 90° под давлением на стенки поршня 23 от горения топливной смеси в камере 73, поворачивая вал 6 на 45° (225° от исходного положения), располагается согласно фиг.30. При повороте поршней 23 и 24 в камеру 71 всасывания поступила топливная смесь, в камере 72 ранее поступившая топливная смесь сжимается. В камере 73 происходит расширение от сгорания топливной смеси между поршнями 15 и 23, и под давлением поршня 23 находившаяся смесь в камере 74 выталкивается через канал 41 выхлопа.

Энергия от вращения поршня 23 под давлением сгорания топливной смеси через шестерню 32, сателлиты 38, закрепленные на валу 6, передается на маховик 1 двигателя фиг.1. Кулачок 26 фиг.28 при повороте поршневого узла 18 на угол 90° сделал поворот с валом 6 на угол 45° (225° от исходного положения) от вращения шестерни 32 поршневого узла 18 по зубьям сателлитов 38, закрепленных на валу 6, которые также вращаются по зубьям шестерни 30 неподвижного поршневого узла 10. Поршневая система заняла положение, которое показано на фиг.28, фиг.29 и фиг.30.

Прошел третий цикл работы двигателя фиг.1, состоящий из тактов всасывания, сжатия, рабочего хода и выхлопа при активном режиме работы.

Такт перехода от третьего цикла работы двигателя к четвертому циклу

Под давлением от сгорания топливной смеси поршень 23 вращается в камере 73 и поршнем 24 сжимает топливную смесь в камере 72, не доходя до поршня 15 3- 5° по окружности статора фиг.29. Давление на стенки поршней 24 и 15, от сжатой топливной смеси в камере 72 составит 1 МПа. Кулачок 26 вершинами 65 и 66 вышел из основания запорных элементов 57 и 58, которые запирали поршневой узел 10 с поршнями 15, 16 в неподвижном положении, фиг.28. Поршень 24 поворачивает через сжатую топливную смесь поршень 15 поршневого узла 10 без контактного соприкосновения поршня 24 с поршнем 15. Поршневой узел 10 с поршнями 15, 16 и поршневой узел 18 с поршнями 23, 24 двигаются одновременно по окружности статора фиг.29 за счет энергии маховика, поступающей к поршневым узлам через дифференциал. При этом в связи с инерционностью поршня 15 в начальный период одновременного вращения поршень 24 догоняет поршень 15, сжимая топливную смесь в камере 72, так как поршень 15 не может смещаться за счет расширения камеры 72 из-за его запирания запорными элементами 57 и 58, находящимися между плоскостью накладки 56 и боковой плоскостью кулачка 26. Этими действиями показано легкое мягкое безударное приближение поршневого узла 18 с поршнями 23, 24 к неподвижному поршневому узлу 10 с поршнями 15, 16 и их дальнейшее одновременное вращение с угловой скоростью вращения маховика.

Далее рассмотрим процесс остановки поршневого узла 18 с поршнями 23 и 24. При одновременном вращении поршневых узлов 10 и 18 с рабочими камерами между поршнями наблюдается фазовый переход всех камер от одной рабочей функции к другой рабочей функции, показанный от фиг.29 к фиг.32. При одновременном повороте поршневых узлов 10 и 18 с поршнями 24 и 15 камера 72 сжатия входит в зону свечи 42 зажигания, проскакивает искра, и топливная смесь в камере 72 воспламеняется, и давление от горевших газов на поршень 24 стремится повернуть его в обратную сторону против часовой стрелки, а давление на поршень 15 поворачивает его по часовой стрелке. К поршню 24 одновременно приложены две силы. Одна по направлению часовой стрелке, за счет энергии поступающей через дифференциал от маховика, вторая против часовой стрелки, за счет давления от сгорающих газов в камере 73. Результирующая сила на поршне равна разности этих сил. Эта результирующая сила на поршне 24 изменяется от максимальной (по направлению часовой стрелке), переходит через разность силы, равной нулю, до максимальной силы на поршне 24 (против часовой стрелки) от давления сгорающих газов в камере 73. В момент нахождения результирующих сил в области нулевого значения происходит безударное вхождение запорных элементов 50 и 51 фиг.31 под действием кулачка 28 и пружин 54 и 55. По радиусным пазам запорные элементы 50 и 51 вдвигаются в вершины 67 и 68 накладки 49 и запирают поршневой узел 18 с поршнями 23 и 24 в неподвижном запертом состоянии.

Возрастающая результирующая сила от поршня 24 через плоскости накладки 49 прикладывается к плоскостям запорных элементов 50 и 51, сдвигая их через пружины 54 и 55 на вершины 69 и 70 кулачка 28, которые блокируют запорные элементы, не давая им сместится к центру. Поршневой узел 18 перешел в неподвижное положение вместе с поршнями 23 и 24. После одновременного поворота на угол 45° пар поршней 15, 16 и 23, 24 двигатель показан на фиг.31, фиг.32, фиг.33. Окончен такт перехода работы двигателя от третьего цикла к четвертому.

Четвертый цикл работы двигателя

Поршень 15 под действием давления от горящих газов смещается по часовой стрелке от поршня 24 к поршню 23 фиг.35 на угол 90°, поворачивает вал 6 на 45° (315° от исходного положения) и передает энергию через шестерню 30 и сателлиты 38 на вал 6 вращения маховику двигателя. Поршень 16 поршневого узла 10 смещается от поршня 23 к поршню 24 и через канал 40 всасывания всасывается топливная смесь в объем камеры 71 между поршнями 16 и 23. В объеме камеры 72 между поршнями 16 и 24 происходит сжатие. В объеме камеры 73 между поршнями 15 и 24 произошло сгорание топливной смеси.

Из объема камеры 74 между поршнями 15 и 23 отработанные газы выталкиваются поршнем 15 через канал 41 наружу. Поршневая система с поршневыми узлами 10 и 18 и поршнями 15, 16, 23 и 24 занимает положение, указанное на фиг.34, фиг.35 и фиг.36. Завершен четвертый активный цикл работы двигателя.

Такт перехода от четвертого цикла к последующему циклу

Газ в камере 73 фиг.35 в одинаковой степени давит на стенки поршней 15 и 24, и они находятся в равновесии между собой. От запасенной энергии в маховике происходит одновременный поворот поршневых узлов 10 и 18 и вала 6 вращения вместе с кулачками 26 и 28 по часовой стрелке на угол 45° (360° от исходного положения). В момент перехода камеры 72 со сжатой топливной смесью под свечей зажигания проскакивает искра, и топливная смесь поджигается. Запорные элементы 57, 58 входят в вершины 63, 64 накладки 56 и под боковым усилием кулачка 26, пружин 61, 62 запирают поршневой узел 10, и поршневая система занимает положение, которое приведено на фиг.3, фиг.4, фиг.5 и зафиксировано в самом начале этапа описания запуска в работу двигателя. Окончен такт перехода работы двигателя от четвертого цикла к следующему циклу. Однако в камеры поступила топливная смесь, и двигатель в дальнейшем продолжает работать в активном режиме под управлением механических регуляторов, описанных ранее по тексту.

Анализ работы двигателя фиг.1 согласно фиксированным обозначениям на фигурах показывает, что при выполнении четырех циклов (такт всасывания, такт сжатия, такт сгорания и такт выхлопа) элементы двигателя - вал 6, кулачки 26 и 28, поршневые узлы 10 и 18 поршни 15, 16, 23, 24 делают один оборот по окружности внутри статора 2.

Схема смазки

Смазка трущихся элементов двигателя происходит следующим образом. На фиг.2 показана муфта 75, через которую в масляный канал 76 поступает масло, и через ответвления в вале 6 масло поступает к деталям, требующим смазки. Через малые каналы из масляного канала 76 масло поступает к плоскостям трения вершин кулачков 26 и 28 и плоскостям запорных элементов, а также на боковую сторону крышек 3 и 4, для смазки запорных элементов при их движении в пазах. Из канала 76 масло подводится к внутренним диаметрам втулок 11 и 19 поршневых узлов 10 и 18, вращающихся на валу 6. Через отверстия из масляного канала 76 масло поступает к зубьям сателлитов 38 и осям 39 и зубьям зацепления с ними шестерен 30 и 32. Излишнее масло под действием центробежных сил через отверстия попадает во внутренние полости поршней 15, 16, 23, 24, охлаждая этим поршни, и далее по боковым стенкам боковых крышек 3 и 4 вытекает из двигателя. Схема смазки двигателя показывает отсутствие масла в камерах всасывания, сжатия, сгорания и выхлопа за счет установки в масляной системе сальников 37, 45 и 46 в двигателе фиг.2.

В прототипе двигателя Ванкеля работа треугольного ротора характеризуется большими тепловыми и механическими нагрузками, трением вершин треугольного ротора при движении ротора и его вращением по орбитальной траектории, где силы инерции в криволинейных плоскостях статора вызывают механический износ вершин треугольного ротора.

А воздействие на поверхность ротора, особенно его вершин, газов высокой температуры, содержащих агрессивные соединения при горении топливной смеси, вызывают эрозионный и коррозионный износ. Надежная работа ротора и статора при длительной эксплуатации в этих условиях ограничена, ресурс двигателя невелик.

В предполагаемом изобретении двигателя эти жесткие требования отсутствуют, так как поршни работают с зазором, образующим воздушно-газовую подушку, на поверхностях которой они совершают движения при рабочих тактах. И двигатель из-за отсутствия механического трения имеет более высокий механический КПД и более высокий ресурс при эксплуатации двигателя.

В двигателе для исключения проникновения масла в рабочие камеры всасывания, сжатия, сгорания и выхлопа введены сальники 46, 45, 37 фиг.2, которые препятствуют поступлению масла в камеру 71 всасывания, камеру 72 сжатия, камеру 73 сгорания, камеру 74 выхлопа. Сгорание масла в камерах невозможно, в результате уменьшается количество вредных выбросов за счет сгорания масла.

В предлагаемом изобретении двигателя применена наиболее распространенная ваннообразная (плоскоовальная) форма камеры 73 сгорания, которая с небольшими изменениями применяется практически у всех современных двигателей, где топливный заряд из вытеснителя в конце сжатия направлен к свече зажигания и обогащает смесь вблизи ее.

Возможно и применение клиновидной формы камеры сгорания между двух поршней. Большая часть объема топлива будет сконцентрирована возле свечи, благодаря чему сначала сгорает наибольшее количество топливного заряда вокруг свечи, а в удаленной от свечи зоне камеры сгорания, где имеется опасность детонации, находится небольшое количество переохлажденного заряда. Такая камера имеет обычно мягкое сгорание и низкие тепловые потери [3]. Конструкция предполагаемого изобретения позволяет создавать коэффициент сжатия примерно от 5 до 30 единиц.

Площадь камеры сгорания двигателя Ванкеля и площадь камеры сгорания двигателя по предполагаемому изобретению сравниваются при одинаковых диаметрах роторов в 21 см и длиной роторов 8 см.

Площадь камеры 73 сгорания в предполагаемом изобретении измерена фиг.4, составляет 70 см2. Для определения площади камеры сгорания равнобедренного треугольного ротора двигателя Ванкеля через вершины трех углов описываем окружность диаметром 21 см. Площадь камеры сгорания равна удвоенной площади одной из сторон равнобедренного треугольного ротора. Из центра окружности на одну из сторон опускаем перпендикуляр и к прилегающей стороне из центра в угол проводим радиус. Получаем прямоугольный треугольник с углами 30°, 60°, 90°, по которому проводим дальнейшие расчеты площади камеры сгорания двигателя Ванкеля. Общая площадь камеры сгорания двигателя Ванкеля составит 291 см2.

Площадь камеры сгорания по предполагаемому изобретению в 291/70=4,157 раза меньше площади камеры сгорания двигателя Ванкеля.

В прототипе двигателя Ванкеля боковую плоскость треугольного ротора, на которую давит газ при расширении, конструктивно невозможно расположить совпадающей с радиусом из центра вала вращения. Поэтому давление от расширяющихся газов при горении в прототипе направлено перпендикулярно к боковой плоскости треугольного ротора и разделяется на две составляющие. Один вектор от давления совпадает с касательной к валу вращениям, является силой, передающейся на вал вращения. Второй вектор от давления не совпадает с касательной к валу вращения, создает давление на линии соприкосновения треугольного ротора со статором и увеличивает потери на трение, которое уменьшает КПД двигателя прототипа.

В предлагаемом двигателе плоскость поршня, на которую давит газ при расширении от горения, совпадает с радиусом, проведенном из центра оси вала вращения.

Вектор давления газов при горении от расширяющихся газов на плоскость поршня совпадает с касательной к валу вращения, и вся энергия передается на вал вращения без потерь, и КПД по сравнению с прототипом за счет этого будет выше.

К недостаткам прототипа относятся низкие пусковые качества из-за неустойчивости работы двигателя при малых частотах вращения в результате продолжительного сообщения впускных и выпускных каналов [5].

В предполагаемом изобретении двигателя неподвижный поршневой узел одним из своих поршней разделяет канал 40 всасывания и канал 41 выхлопа в период совершения циклов. К моменту окончания цикла к неподвижному поршню подходит подвижный поршень и под действием инерционных сил маховика на валу вращения начинается одновременный синхронный поворот на 45° обоих поршневых узлов 10 и 18 с поршнями 15, 16, 23 и 24. Этот момент зафиксирован на фиг.22, фиг.23, фиг.24, а в тексте описания работы двигателя в динамическом режиме доказано отсутствия одновременного перекрытия камерой 74 канала 41 выхлопа и канала 40 всасывания.

В прототипе за один оборот треугольного ротора происходит три цикла работы двигателя.

При этом выходной вал делает три оборота. За один цикл один оборот вала.

В предполагаемом изобретении двигателя за один оборот вала 6 вращения двигатель совершает четыре полных цикла, поэтому на вал 6 вращения передается в четыре раза больше мощности, чем в прототипе (при эквивалентных двигателях).

Крутящий момент в предполагаемом изобретении будет в четыре раза больше. Поэтому на единицу веса (габарита) двигатель производит в четыре раза мощности больше, чем в прототипе.

Элементы ротора симметричны, поэтому деталей для уравновешивания не требуется.

Источник информации:

1. Акатов Е.И., Болотов В.Б. Судовые роторные двигатели. - Ленинград: Судостроение. 1967 г. Стр.27-29.

2. Патент RU 2285123 С1, F01C 1/067, 2006.

3. Мацкерле Ю. Современный экономичный автомобиль. - М.: Машиностроение. 1987 г. Стр.216-219, 119-120.

4. Уплотнения и уплотнительная техника. Справочник под общей редакцией Голубева А.И. и Кондакова Л.А. - М.: Машиностроение. 1986 г. Стр.375-388.

5. Богданов С.Н., Буренков М.М., И.Е.Иванов. Автомобильные двигатели. - М.: Машиностроение. 1987 г. Стр.362, 356, 357.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2407899C1 |

| УСОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЯ ВАНКЕЛЯ И АНАЛОГИЧНЫХ РОТОРНЫХ ДВИГАТЕЛЕЙ | 2006 |

|

RU2485335C2 |

| ТУРБО-РОТОРНЫЙ ДВИГАТЕЛЬ СОКОЛОВА А.Ю. | 2009 |

|

RU2406842C9 |

| ДВИГАТЕЛЬ ТУРБО-РОТОРНЫЙ СОКОЛОВА А.Ю. | 2008 |

|

RU2406843C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПРЯМОГО ДЕЙСТВИЯ | 2007 |

|

RU2374464C2 |

| ДВУХРОТОРНЫЙ МНОГОКАМЕРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206759C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ СОКОЛОВА А.Ю. | 2010 |

|

RU2464434C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2014 |

|

RU2564175C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2297545C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2016 |

|

RU2613012C1 |

Изобретение относится к машиностроению. Четырехтактный роторно-поршневой двигатель внутреннего сгорания состоит из камер всасывания, сжатия, сгорания и выхлопа, образованных в результате вращения ротора относительно статора. Расстояние между каналом всасывания и каналом выхлопа равно ширине поршня. Угловая ширина поршня равна 90° минус угол смещения вала вращения за период такта сгорания. Объем камеры сжатия уменьшен по сравнению с объемом камеры сгорания. Свеча зажигания установлена со сдвигом на угол 180° по ходу вращения поршней в статоре от начала отверстия канала всасывания. Ротор состоит из двух ступиц, надетых на вал вращения ротора и свободно вращающихся на нем. На фланце каждой ступицы по окружности закреплены по два прямоугольных поршня с внутренней полостью охлаждения, сдвинутых между собой на угол 180°, которые вставлены в промежутки между двумя прямоугольными поршнями, закрепленными на фланце противоположной ступицы. Под прямоугольными поршнями ротора на фланцах ступиц закреплены отрезки цилиндрических труб. Сальники и антифрикционные компрессионные кольца установлены между отрезками цилиндрических труб и между фланцами ступиц и цилиндром статора. Между внутренними сторонами ступиц и валом вращения установлен дифференциал. С внешних сторон ступиц ротора между боковыми крышками статора установлены регуляторы управления вращения прямоугольных поршней. Техническим результатом является повышение технико-экономических параметров двигателя.

Четырехтактный роторно-поршневой двигатель внутреннего сгорания, в котором энергия от сжигания топлива в нем передается посредством совершения работы в круговое механическое движение ротора относительно статора, состоящий из камер всасывания, сжатия, сгорания и выхлопа, образованных в результате вращения ротора относительно статора, в двигателе внутренняя поверхность статора изготовлена в форме цилиндра, отличающийся тем, что расстояние между каналом всасывания и каналом выхлопа равно ширине поршня, угловая ширина поршня равна 90° минус угол смещения вала вращения за период такта сгорания, объем камеры сжатия уменьшен по сравнению с объемом камеры сгорания, свеча зажигания установлена со сдвигом на угол 180° по ходу вращения поршней в статоре от начала отверстия канала всасывания, ротор состоит из двух ступиц, надетых на вал вращения ротора и свободно вращающихся на нем, на фланце каждой ступицы по окружности закреплены по два прямоугольных поршня с внутренней полостью охлаждения, сдвинутых между собой на угол 180°, которые вставлены в промежутки между двумя прямоугольными поршнями, закрепленными на фланце противоположной ступицы, прямоугольные поршни ротора при вращении в цилиндре статора образуют камеры всасывания, сжатия, сгорания и выхлопа, на постоянном месте по окружности статора при каждом такте перехода от предыдущего цикла к последующему циклу с периодичностью четыре цикла за каждый оборот вала, под прямоугольными поршнями ротора на фланцах ступиц закреплены отрезки цилиндрических труб, сальники и антифрикционные компрессионные кольца установлены между отрезками цилиндрических труб и между фланцами ступиц и цилиндром статора, между внутренними сторонами ступиц и валом вращения установлен дифференциал, с внешних сторон ступиц ротора между боковыми крышками статора установлены регуляторы управления вращения прямоугольных поршней.

| ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2285123C1 |

| СПОСОБЫ ИСПОЛНЕНИЯ ДВС БЕЗ КРИВОШИПА С ВРАЩАЮЩИМСЯ ЦИЛИНДРОМ И СИНХРОНИЗИРОВАННЫМ КАЧАНИЕМ ПОРШНЯ | 2003 |

|

RU2319022C2 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2131042C1 |

| US 3381669 A, 07.05.1968 | |||

| US 1458641 A, 12.06.1923 | |||

| US 4084550 A, 18.04.1978. | |||

Авторы

Даты

2010-06-20—Публикация

2008-06-09—Подача