Изобретение относится к области машиностроения, а именно к способам изготовления тепло-гидроизолированных переходов, а также самим конструкциям тепло-гидроизолированных переходов, используемых для соединения трубопроводов различных диаметров, а также присоединения ответвления с одновременным переходом от одного диаметра трубопровода к другому, и предназначенных для транспортировки текучих сред в теплотрассах, в частности, в системах горячего и/или холодного водоснабжения.

Из уровня техники известен способ производства тепло- и гидроизоляции фасонных изделий, например отводов, тройников, переходов и т.д., включающий установку в гидроизоляционную оболочку, герметизацию оболочки и нанесение на трубу теплоизоляционной композиции, ее вспенивание и отверждение. В качестве теплоизоляционной композиции используют пенополиуретан, получаемый смешением полиольного компонента и полиизоцианата при соотношении 1:1,57-1,63, а элементы оболочки, вырезаемые из стальных оцинкованных труб или раскрываемые из тонкой листовой оцинкованной стали, устанавливают на стальное фасонное изделие, производят укладку на него проводников-индикаторов, элементы оболочки спаиваются припоем при помощи газовой горелки, паяльной лампы, после сварки всю трубную конструкцию прогревают до 28°С, устанавливают торцевые заглушки, в межтрубное пространство через отверстие заглушки заливают пенополиуретановую композицию. В процессе вспенивания пенополиуретановой композиции происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия в заглушках. После вспенивания композицию отверждают в течение 10-15 мин, заглушки снимают и торцы теплоизоляционной композиции покрывают гидрозащитным материалом (RU 2000128118 A, F16L 59/00, 2002.10.10).

Задачей, на решение которой направлена предложенная группа изобретений, является обеспечение технологической простоты и экономичности производства тепло-гидроизолированных переходов с обеспечением снижения тепловых потерь и повышение надежности работы трубопровода, собранного с использованием изготавливаемых по способу трубных переходов.

Поставленная задача в части способа изготовления набора тепло-гидроизолированных трубных переходов решается за счет того, что каждый трубный переход из упомянутого набора изготавливают из имеющих разные диаметры патрубков рабочей трубы, соединенных с переходной деталью, предпочтительно, из того же материала, что и упомянутые патрубки, имеющей форму раструба с торцами под меньший и больший диаметры указанных патрубков, отдельно изготавливают гидроизоляцию в виде трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб с превышением диаметров относительно соответствующих диаметров упомянутого перехода рабочих труб на толщину, необходимую и достаточную для размещения под ним защитного слоя теплоизоляции, оцентровывают переход рабочих труб, по меньшей мере, на линейных участках образующих его патрубков, монтируют провода системы оперативного дистанционного контроля и производят совмещение упомянутой гидроизоляции с переходом рабочих труб, герметизируют технологическими заглушками торцы гидроизоляции и осуществляют заливку слоя теплоизоляции из, по меньшей мере, двухкомпонентной вспениваемой отверждаемой смеси, выдержку и удаление технологических заглушек, причем аналогично выполняют набор трубных переходов в диапазоне значений диаметров патрубков рабочей трубы с меньшим диаметром от 200 до 950 мм, преимущественно от 219 до 920 мм и избирательно соотносящимися с ними в спектрах изготавливаемых трубных переходов патрубками рабочей трубы большего диаметра в диапазоне от 250 до 1050 мм, преимущественно от 273 до 1020 мм с образованием от одного до десяти, предпочтительно до пяти сочетаний последних с одним и тем же патрубком рабочей трубы меньшего диаметра, с обеспечением объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы каждого из соединяемых в переходе патрубков на участке перехода меньшего диаметра не более 0,17, а на участке большего диаметра - не менее 0,08, причем, по крайней мере, часть трубных переходов с отношением диаметров трубы-оболочки большего к меньшему до 1,3 выполняют с бесшовной гидроизоляцией из заготовки оболочки, преимущественно, круглоцилиндрической конфигурации меньшего диаметра путем неразрушающего увеличения диаметра с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне трубного перехода.

Гидроизоляцию в виде трубы-оболочки составной формы могут изготавливать из заготовок труб-оболочек, производимых из полимерного или полимерсодержащего материала с использованием, по крайней мере, одной технологической линии, адаптированной под заданные параметры изготавливаемой заготовки трубы-оболочки, содержащей последовательно расположенные и сообщенные между собой технологические посты, включая такие посты, как пост приема, хранения, сушки и пост подачи исходного сырья - полимерных гранул, пост разогрева и экструдирования полимерной массы, пост формования и калибровки изделия, содержащий, по меньшей мере, вакуумный отсек, пост охлаждения, стабилизации формы и набора прочности изделия, пост протяжных устройств, снабженный внешним и внутренним электродами, пост коронной электроискровой обработки внутренней поверхности заготовки трубы-оболочки, пост резки изделия, выходной конвейер, а также системы энергоснабжения, пуска и остановки линии, технологического водоснабжения, канализации, системы контрольно-измерительные и управления технологическими процессами, а изготовление заготовок труб-оболочек осуществляют путем разогревания исходных полимерных гранул, экструдирования, первичного формования заготовок труб-оболочек экструдированием полимерной массы при нагревании и избыточном давлении, вторичного формования изделия, калибровки и стабилизации его формы при вакуумном трехосном растяжении его с одновременным охлаждением, одноосного растяжения от поста калибровки до поста протяжных устройств включительно, резки заготовки для труб-оболочек составной формы и выдерживания ее для набора прочности.

Каждый из перечисленных постов технологической линии могут снабжать технологическим оборудованием, выполненным с возможностью автоматического и/или корректируемого достижения динамического баланса пропускаемой через оборудование постов массы производимого изделия, варьирования температуры и скорости прохождения до значений, необходимых и достаточных для формирования, поддержания и стабилизации требуемых параметров у расчетного спектра изготавливаемых заготовок труб-оболочек, предусмотренных для производства на технологической линии, в том числе знакопеременного диапазона давлений в массе производимой заготовки трубы-оболочки на различных технологических постах от избыточного давления на посту экструдирования до трехосного растяжения на посту формования и калибровки и одноосного растяжения на отрезке от поста калибровки до поста протяжных устройств включительно, для чего пост разогрева и экструдирования полимерной массы снабжают сменным раздаточным устройством с выходной щелью, адаптированной к функции подготовки к формованию расплавленной полимерной массы под геометрические параметры производимой заготовки трубы-оболочки, а пост формования и калибровки изделия снабжают калибрующим устройством, совмещенным с системами вакуумирования и охлаждения, сменно адаптируемым под выпуск конкретного изделия в спектре, предусмотренном для производства на линии.

Перед подачей полимерных гранул на пост разогрева и экструдирования могут производить их сушку, совмещенную с предварительным разогревом, разогрев на посту разогрева и экструдирования производят до температуры плавления исходного материала, экструдирование под избыточным давлением совмещают с первичным формованием, а на посту формования и калибровки трубу-оболочку подвергают вакуумному трехосному растяжению с одновременным охлаждением, преимущественно, водой, затем изделие подвергают принудительному охлаждению и одноосному растяжению на отрезке от поста калибровки до поста протяжных устройств включительно, после чего производят коронную электроискровую обработку внутренней поверхности заготовки трубы-оболочки разрядом мощностью 90-135 Вт до значения поверхностного натяжения не менее 50 дин/см2, резку заготовки трубы-оболочки и перемещение ее по выходному конвейеру.

При запуске технологической линии, адаптированной под заданные параметры изготавливаемой заготовки трубы-оболочки, могут использовать систему пуска, включающую неподвижно заякоренное за постом протяжных устройств автономное тянущее устройство и сменный подвижный пост в виде трубы-спутника с предварительно размещенным внутренним электродом поста коронной электроискровой обработки и натяжного троса, при этом трубу-спутник одним концом присоединяют к начальному торцу изготавливаемой гидроизоляции сразу после ее первичного формования на посту разогрева и экструдирования, а за другой конец через натяжной трос тянут с использованием тянущего устройства до поста протяжных устройств включительно, после прохождения трубой-спутником которого на посту коронной электроискровой обработки осуществляют технологически фиксированное размещение внутреннего электрода в изолированном пространстве внутри производимой гидроизоляции в положении, ответном внешнему электроду поста коронной электроискровой обработки, после чего на посту резки трубу-спутник отсоединяют от изготавливаемого изделия.

По крайней мере, одна технологическая линия, используемая для изготовления из полимерного или полимерсодержащего материала гидроизоляции - заготовок труб-оболочек составной формы, может быть предназначена под выпуск изделий диаметрами от 300 до 750 мм, предпочтительно под диаметры 315, 355, 400, 450, 500, 560, 630, 710 мм, другая технологическая линия предназначена под выпуск изделий диаметрами от 700 до 950 мм, предпочтительно под диаметры 710, 800, 900 мм, а третья предназначена под выпуск изделий диаметрами от 850 до 1250 мм, предпочтительно под диаметры 900, 1000, 1100, 1200 мм, причем изделия изготавливают из полиэтилена низкого давления, предпочтительно композиции полиэтилена светостабилизированной трубной марки черного цвета, содержащей 2,0-2,5% сажи, а также отходов полиэтилена той же марки от собственного производства в количестве не более 10% по массе, причем экструдирование производят со скоростью от 0,12 до 0,9 м/мин.

По крайней мере, часть трубных переходов с гидроизоляцией в виде трубы-оболочки из полимерного или полимерсодержащего материала составной формы могут изготавливать из полученной на технологической линии заготовки трубы-оболочки меньшего диаметра, от которой отрезают патрубок заданного размера, а затем подвергают его деформированию, увеличивая диаметр растяжением периметра деформируемого участка длины путем предварительного нагрева материала, по крайней мере, указанного участка заготовки до температуры пластичности включительно и приложения давления осевого сжатия, достаточного для создания в переходной зоне необратимых деформаций неразрушающего прироста диаметра и периметра трубы-оболочки, и осуществляют указанный процесс с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне заготовки трубы-оболочки гидроизоляции.

Предварительный нагрев патрубка заготовки трубы-оболочки гидроизоляции из полимерного или полимерсодержащего материала могут осуществлять в емкости, наполненной глицерином, температура которого автоматически поддерживается в пределах 125-145°С, предпочтительно 134-136°С, причем инерционные отклонения температуры глицерина от заданной не должны превышать 2°С, при этом нагрев глицерина контролируют с помощью двух установленных в центральной части емкости термопар, подключенных к микропроцессорному терморегулятору, деформацию патрубка заготовки осуществляют путем натяжения его на оправку в течение 15-200 с, после чего осуществляют его выдержку в течение 0,5-3,0 мин и охлаждение изготовленной из патрубка заготовки трубы-оболочки гидроизоляции составной формы, преимущественно, холодной водой по времени в пределах не более 30 мин, причем после охлаждения осуществляют промыв трубы-оболочки гидроизоляции для удаления следов глицерина, а затем производят просушку и нанесение на наружную поверхность гидроизоляции маркировки с указанием диаметров перехода.

Для трубных переходов, имеющих гидроизоляцию с меньшими диаметрами, числовые значения которых лежат в пределах от 300 до 360 мм и большими диаметрами, числовые значения которых лежат в пределах 380 до 460 мм, натяжение заготовки трубы-оболочки из полимерного или полимерсодержащего материала на оправку могут осуществлять в течение 15-35 с, а для переходов с меньшим диаметром от 365 мм, при числовом значении большего диаметра от 440 мм, натяжение заготовки трубы-оболочки из полимерного или полимерсодержащего материала на оправку могут осуществлять в течение 40-200 с, при этом после изготовления трубу-оболочку гидроизоляции из полимерного или полимерсодержащего материала помещают в соответствующую ее диаметрам и длине шаблонную оснастку, фиксируют ее и обрезают деформированные при изготовлении вследствие воздействия нагрузки и повышенной температуры концы гидроизоляции.

По крайней мере, часть трубных переходов с отношением диаметров трубы-оболочки гидроизоляции большего к меньшему от 1,29 могут выполнять с гидроизоляцией в виде оболочки составной формы из заготовок труб-оболочек из полимерного или полимерсодержащего материала большего и меньшего диаметра, получаемых с использованием, по крайней мере, одной технологической линии, нарезанных на патрубки круглоцилиндрической конфигурации путем вырезания в приторцевой зоне патрубка большего диаметра цилиндрических неплоских клиньев, образующих форму условного цилиндрического треугольника, преимущественно равнобедренного, с условным основанием в плоскости торца патрубка, оставления между каждыми двумя ближайшими вырезами цилиндрического лепестка в виде усеченного, преимущественно поперечно усеченного клина, причем высоту лепестка выполняют достаточной для образования раструба перехода от патрубка большего диаметра к меньшему, смыкания и соединения, преимущественно сваркой боковых граней смежных лепестков и присоединения, преимущественно, сваркой патрубка меньшего диаметра, при этом размеры усеченных торцов лепестков в сомкнутом положении боковых граней принимают из условия, что сумма длин торцов указанных лепестков соответствует периметру торца соединяемого с ними патрубка меньшего диаметра.

Для раскроя заготовки трубы-оболочки из полимерного или полимерсодержащего материала на патрубки диаметром 300-330 мм используют ленточный отрезной станок, а диаметром более 330 мм используют, по крайней мере, одну планетарную пилу, дальнейший раскрой всех указанных патрубков производят, по меньшей мере, одним электрическим лобзиком, при этом глубину вырезов цилиндрических неплоских клиньев, образующих форму условного цилиндрического треугольника, принимают практически равной исходному расстоянию между смежными крайними точками усеченных торцов лепестков, по крайней мере, в условном основании упомянутого условного цилиндрического треугольника, образованного соответствующим вырезом в патрубке.

Имеющие разные диаметры патрубки рабочей трубы перед соединением с переходной деталью могут нарезать под заданный размер из металлических, например стальных, рабочих труб, подвергнутых обработке в установке дробеструйной обработки, включающей дробеметную камеру с установленным в ней рабочим агрегатом, имеющим, по меньшей мере, одну, предпочтительно не менее двух турбин с метательными лопатками, систему очистки и регенерации состава рабочего тела, а также подающий в дробеметную камеру на очистку и принимающий очищенную трубу конвейеры, причем установка дробеструйной обработки производит очистку рабочих труб путем ударного воздействия в течение от 4 до 45 минут на очищаемую поверхность дискретным рабочим телом в виде потока направленно бомбардирующих трубы со скоростью от 55 до 110 м/с абразивных частиц, например, металлической дроби или смеси, содержащей целую и колотую металлическую дробь, причем соотношение в смеси целой и колотой дроби составляет, по крайней мере, 1:1, предпочтительно 2:1, с образованием в процессе обработки ориентированного навстречу движению трубы спирально перемещающегося по ее поверхности пятна экспонирования ударов указанных частиц, принимающего за период Т углового смещения на ширину метательной лопатки турбины в проекции на цилиндрическую поверхность спирально вращающейся трубы форму скошенного цилиндрического квазипараллелограмма с проекционной высотой в условной плоскости, касательной к образующей очищаемой поверхности трубы и нормальной среднему вектору потока упомянутых частиц, составляющей не менее ширины метательной лопатки, а длину основания в осевом направлении трубы - не менее расстояния между осями крайних турбин, лопатками которых обеспечивают метательную обработку абразивными частицами поверхности трубы, причем за время процесса очистки один и тот же участок поверхности трубы подвергают n-кратной обработке, количественно определяемой из условия n≤L/A, где L - расстояние между упомянутыми осями турбин; А - шаг поступательного смещения трубы за один спиральный оборот трубы.

Резку на патрубки рабочих труб диаметром 273-720 мм могут производить машиной для резки стальных труб и снятия фаски, а диаметром 219-1020 - станком газоплазменной резки, при этом ручными шлифовальными машинами со шлифовальными кругами производят притупление кромок и обработку торцов, в том числе для устранения в случае необходимости неперпендикулярности торцов нарезанных патрубков рабочей трубы и получения требуемой фаски, а сборку и сваривание патрубков рабочей трубы и переходных деталей производят с использованием сварочных манипуляторов и аппаратов сварки, причем продольный сварной шов, по крайней мере, части элементов перехода рабочей трубы располагают в положении 12 часов ± 1 час.

Прошедшие дробеструйную обработку, раскрой и сварку с переходной деталью патрубки рабочих труб перехода, образующие переход рабочих труб, могут размещать на стапелях и осуществлять установку на них пластиковых или металлопластиковых центраторов, в технологические отверстия которых пропускают по меньшей мере, два, предпочтительно, три провода системы оперативного дистанционного контроля - проводников-индикаторов, причем концы проводов закрепляют на торцах перехода рабочих труб, после чего производят совмещение осей готовой гидроизоляции - трубы-оболочки составной формы, или заготовок трубы-оболочки для гидроизоляции составной формы и перехода рабочих труб, после чего осуществляют надвиг гидроизоляции на переход рабочих труб с образованием конструкции труба в трубе.

Провода системы оперативно-дистанционного контроля могут изолировать, по крайней мере, в зоне сварки патрубков рабочей трубы, например поливинилхлоридными трубками - кембриками.

При выполнении перехода с ответвлением к патрубкам рабочей трубы могут приваривать патрубки ответвления, а в заготовках трубы-оболочки выполняют вырезы для присоединения патрубка ответвления трубы-оболочки, причем для раскроя заготовок труб-оболочек гидроизоляции из полимерного или полимерсодержащего материала используют электрический лобзик, а сборку конструкции труба в трубе производят одновременно со свариванием гидроизоляции, причем, по крайней мере, часть сварки гидроизоляции из полимерного или полимерсодержащего материала производят ручным экструдером путем заливки швов расплавом полиэтилена.

Конструкция труба в трубе может поступать на пост заливки, содержащий, по крайней мере, один наклонный заливочный стол, выполненный с возможностью регулировки угла наклона от 0 до 5°, например, с помощью гидравлического пресса, обжимную оснастку, по крайней мере, одну заливочную машину с, по крайней мере, одной заливочной головкой и набор торцевых технологических заглушек, снабженных технологическими отверстиями и кольцевыми резиновыми уплотнениями для предотвращения вытекания заливаемой отверждаемой смеси при вспенивании, производят ориентирование конструкции труба в трубе продольным сварным швом патрубков рабочих труб в положении 12 часов±1 час, на торцы гидроизоляции устанавливают технологические заглушки в виде герметизирующих торцевых фланцев с технологическими отверстиями, в том числе заливочными и для выхода воздуха, причем отверстия для выхода воздуха ориентируют в положении 12 часов, при этом фланцы предварительно смазывают антиадгезионной смазкой, предпочтительно, на основе восков и силиконов, для обеспечения наклона поднимают конец конструкции труба в трубе, с которого происходит впрыск смеси, при этом упор гидравлического пресса устанавливают под край перехода рабочих труб или фланец, угол наклона определяют экспериментально таким образом, чтобы обеспечить минимальную разницу между заливочной плотностью на торцах конструкции труба в трубе, после чего в межтрубное пространство производят заливку двухкомпонентной вспениваемой отверждаемой смеси, предпочтительно, смеси полиольного компонента и изоцианата путем размещения форсунки заливочной головки заливочной машины в межтрубном пространстве через заливочное отверстие фланца, предпочтительно, расположенное в положении на 3 часа, со стороны поднятого конца конструкции труба в трубе и производят впрыск смеси, при этом во избежание вылета впрыскиваемой смеси из отверстий для выхода воздуха последние на момент впрыска закрывают, а после окончания процесса заливки, продолжительность которого рассчитана заранее и установлена на реле времени заливочной машины, форсунку вынимают, заливочное отверстие во фланце закрывают, а отверстия для выхода воздуха открывают, в процессе вспенивания получаемого пенополиуретана происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия, через 0,5-1 секунду после начала выхода пены из отверстий для выхода воздуха крышки отверстий закрывают, после заливки выдерживают определенное время для завершения химических реакций, в течение которого происходят образование слоя теплоизоляции из пенополиуретана и его отвердение, а снятие технологических заглушек и дальнейшее перемещение трубных переходов осуществляют не раньше, чем через 10 минут по окончании заливки.

Каждый готовый тепло-гидроизолированный трубный переход могут подвергать внешнему осмотру, контролировать полноту заполнения торцов и производят замер длины неизолированных концов рабочей трубы, а также осуществляют контроль установленных проводов системы оперативного дистанционного контроля - проводников-индикаторов и их маркировку, затем прошедшие контроль готовые тепло-гидроизолированные трубные переходы маркируют и направляют на хранение.

Трубный переход, изготовленный вышеописанным способом, содержит переход рабочих труб, предпочтительно металлический, например стальной, гидроизоляцию в виде в виде трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб с превышением диаметров относительно соответствующих диаметров упомянутого перехода рабочих труб на толщину, необходимую и достаточную для размещенного под ним защитного слоя теплоизоляции из, по меньшей мере, двухкомпонентной вспениваемой отверждаемой смеси, имеющего в середине слоя расчетную плотность не менее 60 кг/м3, и снабжен проводами системы оперативного дистанционного контроля, за счет чего решается поставленная задача изобретения.

Трубный переход может быть изготовлен с гидроизоляцией в виде оболочки составной формы с малыми внешними диаметрами гидроизоляции, лежащими в диапазоне от 300 до 700 мм, и большими внешними диаметрами гидроизоляции от 380 до 910 мм, с общей длиной гидроизоляции оболочки от 650 до 1250 мм, а переход с малым внешним диаметром гидроизоляции, лежащими в диапазоне от 300 до 1150 мм, и большими внешними диаметрами гидроизоляции от 380 до 1250 мм, с общей длиной гидроизоляции от 750 до 1550 мм изготовлены, в том числе, методом раскроя и сварки заготовки трубы-оболочки гидроизоляции.

Трубный переход с патрубками рабочей трубы большего диаметра от 250 мм может быть выполнен с обеспечением объемной огражденности теплоизоляционным слоем на наименее теплоизолированном участке с удельным объемом огражденности теплоизоляционным слоем последнего, отнесенным к единице полезного объема условного погонного метра соответствующего патрубка не более 1,2.

Трубный переход может быть выполнен с ответвлением, при этом его гидроизоляция выполнена составной формы с ответвлением методом раскроя и сварки заготовки трубы-оболочки гидроизоляции.

Трубный переход может быть выполнен с гидроизоляцией из полимерного или полимерсодержащего материала.

Трубный переход может быть выполнен с отношением диаметров трубы-оболочки гидроизоляции большего к меньшему от 1,29 с гидроизоляцией в виде оболочки составной формы, полученной из заготовок труб-оболочек из полимерного или полимерсодержащего материала большего и меньшего диаметра, произведенных с использованием, по крайней мере, одной технологической линии, нарезанных на патрубки круглоцилиндрической конфигурации путем вырезания в приторцевой зоне патрубка большего диаметра цилиндрических неплоских клиньев, образующих форму условного цилиндрического треугольника, преимущественно, равнобедренного, с условным основанием в плоскости торца патрубка, оставления между каждыми двумя ближайшими вырезами цилиндрического лепестка в виде усеченного, преимущественно, поперечно усеченного клина, причем высота лепестка достаточна для образования раструба перехода от патрубка большего диаметра к меньшему путем смыкания и соединения, преимущественно, сваркой боковых граней смежных лепестков и присоединения, преимущественно, сваркой патрубка меньшего диаметра, при этом размеры усеченных торцов лепестков в сомкнутом положении боковых граней выполнены из условия, что сумма длин торцов указанных лепестков соответствует периметру торца соединенного с ними патрубка меньшего диаметра.

Технический результат, достигаемый предложенным изобретением, в части всех его объектов заключается в обеспечении универсальности, технологической простоты и экономичности производства набора тепло-гидроизолированных переходов, конструкция каждого из которых при использовании его в составе трубопроводов для транспортировки текучих сред в теплотрассах, в частности в системах горячего и/или холодного водоснабжения, а именно в соединениях трубопроводов различных диаметров, а также в соединениях трубопроводов различных диаметров с ответвлением, обеспечивает снижение тепловых потерь и повышение надежности работы трубопровода в целом.

При этом найдены оптимальные параметры объемной огражденности гидроизоляционным слоем набора трубных переходов в изготавливаемом диапазоне, а также оптимальные параметры изготовления гидроизоляции при отношении диаметров трубы-оболочки большего к меньшему до 1,3, при котором гидроизоляцию выполняют бесшовной из оболочки, преимущественно, круглоцилиндрической конфигурации меньшего диаметра путем неразрушающего увеличения диаметра с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне трубного перехода, причем процесс изготовления гидроизоляции включает наименьшее количество технологических операций и осуществляют его за наименьшее время, материал гидроизоляции сохраняет свою пластичность, но при этом растянутая часть гидроизоляции не усаживается, т.е. ее диаметр не становится меньше номинального с течением времени, а количество отходов от производства гидроизоляции уменьшено.

Изобретение поясняется чертежами, на которых изображены:

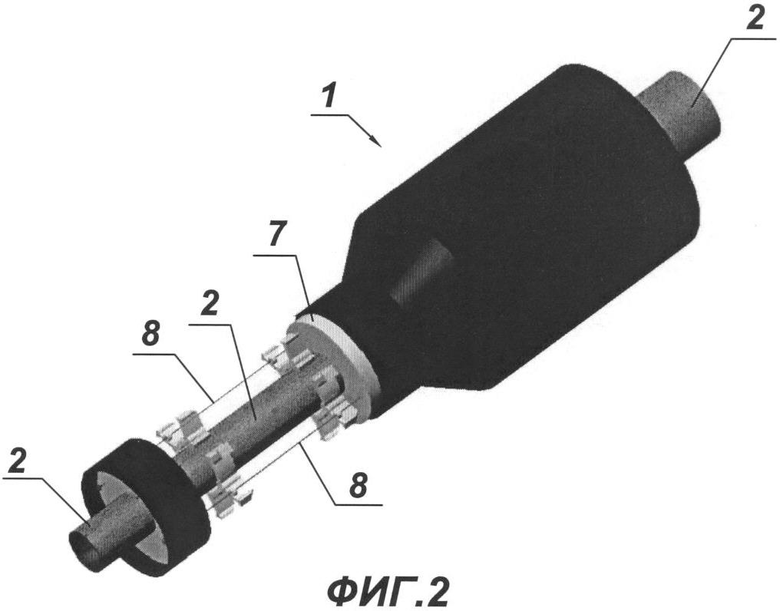

на фиг.1 - трубный переход из набора, вид в аксонометрии;

на фиг.2 - то же, с частичным вырезом;

на фиг.3 схематично изображены технологические линии для производства гидроизоляции;

на фиг.4 - устройство для деформирования заготовки гидроизоляции из полимерного или полимерсодержащего материала;

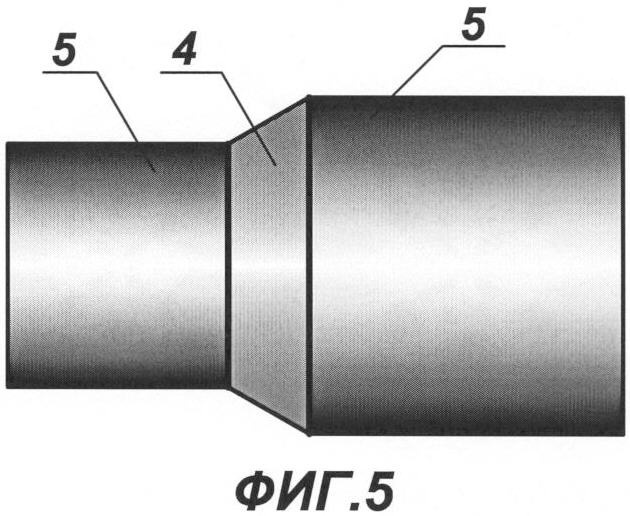

на фиг.5 - гидроизоляция в виде оболочки составной формы, условно подобной по форме переходу рабочих труб из полимерного или полимерсодержащего материала, вид сбоку;

на фиг.6 - фрагмент установки дробеструйной обработки, вид по сечению, проходящему поперек направления движения рабочей трубы;

на фиг.7 - фрагмент установки дробеструйной обработки, вид по сечению, проходящему вдоль направления движения рабочей трубы;

на фиг8 - фрагмент дробеметной камеры с установленными метательными лопатками, разрез по сечению, проходящему вдоль направления движения рабочей трубы;

на фиг.9 патрубки рабочих труб перехода, прошедшие дробеструйную обработку, раскрой и сварку с переходной деталью, вид сбоку;

на фиг.10 - переход рабочих труб с установленными на нем точечными маяками-центраторами и проводами системы оперативного дистанционного контроля (СОДК);

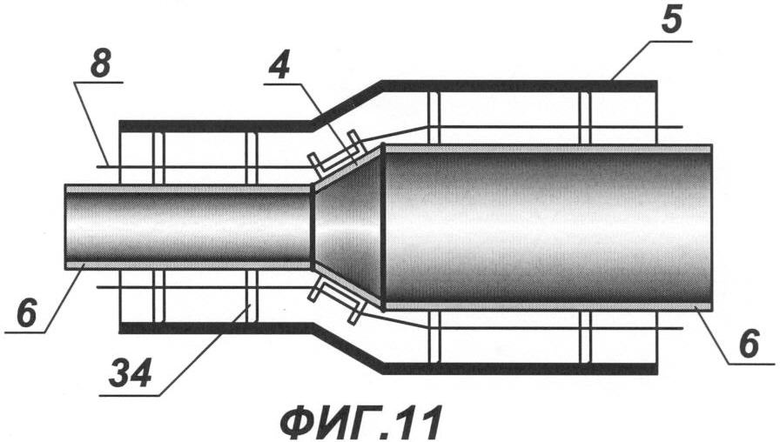

на фиг.11 - конструкция труба в трубе (разрез);

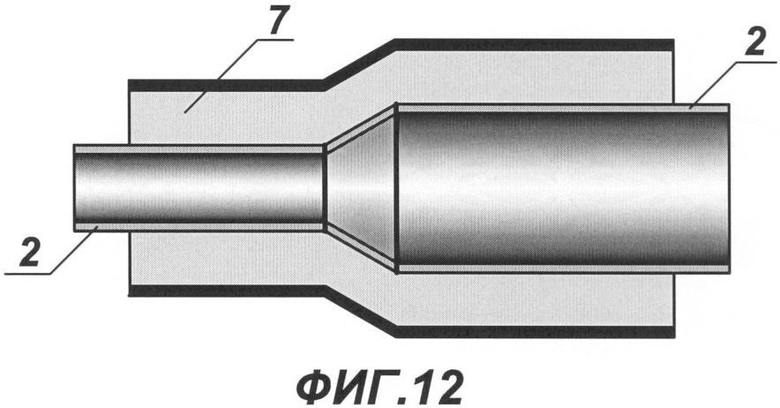

на фиг.12 - трубный переход, продольный разрез;

на фиг.13 - конструкция труба в трубе, вид с торца;

на фиг.14 - переход, вид с торца;

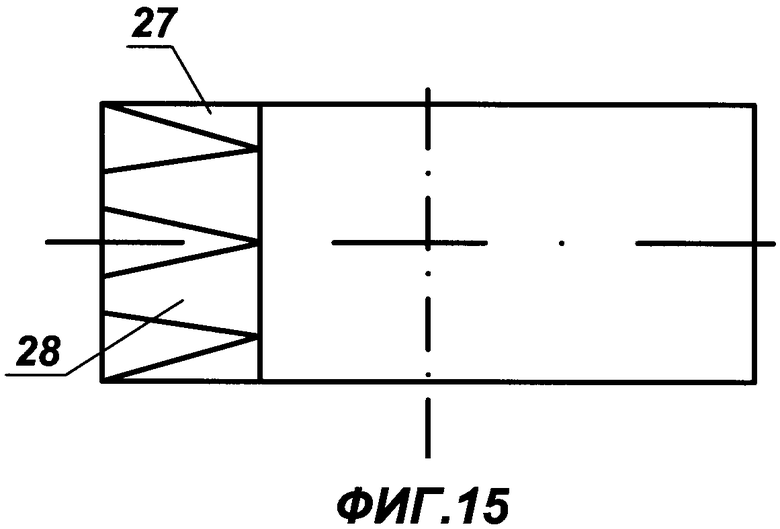

на фиг.15 - раскрой заготовки трубы оболочки большего диаметра при изготовлении гидроизоляции в виде оболочки составной формы;

на фиг.16 - раскрой заготовки трубы оболочки большего диаметра при изготовлении гидроизоляции в виде оболочки составной формы с ответвлением.

Ниже приведено иллюстративное описание способа изготовления набора трубных переходов и трубный переход из набора, изготовленный этим способом, что, однако не ограничивает притязаний данного изобретения и специалисты в данной области техники могут предложить другие варианты осуществления настоящего изобретения.

Каждый трубный переход 1 из набора изготавливают из имеющих разные диаметры патрубков 2 рабочих трубы 3, соединенных с переходной деталью 4, предпочтительно, из того же материала, что и упомянутые патрубки 2, имеющей форму раструба с торцами под меньший и больший диаметры указанных патрубков 2.

Отдельно изготавливают гидроизоляцию 5 в виде трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб 6 с превышением диаметров относительно соответствующих диаметров упомянутого перехода рабочих труб на толщину, необходимую и достаточную для размещения под ним защитного слоя теплоизоляции 7.

Оцентровывают переход рабочих труб 6, по меньшей мере, на линейных участках образующих его патрубков 2, монтируют провода 8 системы оперативного дистанционного контроля и производят совмещение упомянутой гидроизоляции 5 с переходом рабочих труб 6, герметизируют технологическими заглушками (на чертежах условно не показано) торцы гидроизоляции 5 и осуществляют заливку слоя теплоизоляции 7 из, по меньшей мере, двухкомпонентной вспениваемой отверждаемой смеси. Производят выдержку и удаляют технологические заглушки (на чертежах условно не показано), причем аналогично выполняют набор трубных переходов 1 в диапазоне значений диаметров патрубков 2 рабочей трубы 3 с меньшим диаметром от 200 до 950 мм, преимущественно от 219 до 920 мм и избирательно соотносящимися с ними в спектрах изготавливаемых трубных переходов патрубками рабочей трубы большего диаметра в диапазоне от 250 до 1050 мм, преимущественно от 273 до 1020 мм с образованием от одного до десяти, предпочтительно до пяти сочетаний последних с одним и тем же патрубком рабочей трубы меньшего диаметра, с обеспечением объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы каждого из соединяемых в переходе патрубков на участке перехода меньшего диаметра не более 0,17, а на участке большего диаметра - не менее 0,08.

Для трубного перехода 1 с патрубками 2 рабочей трубы 3 большего диаметра от 250 мм трубный переход 1 выполняют с обеспечением объемной огражденности теплоизоляционным слоем 7 на наименее теплоизолированном участке 9 с удельным объемом огражденности теплоизоляционным слоем 7 последнего, отнесенным к единице полезного объема условного погонного метра соответствующего патрубка не более 1,2.

Гидроизоляцию в виде трубы-оболочки составной формы изготавливают из полимерного или полимерсодержащего материала с использованием, по крайней мере, одной технологической линии 10, адаптированной под заданные параметры изготавливаемой заготовки трубы-оболочки. Технологическая линия 10 содержит последовательно расположенные и сообщенные между собой технологические посты, включая такие посты, как пост 11 приема, хранения, сушки и пост 12 подачи исходного сырья - полимерных гранул, пост 13 разогрева и экструдирования полимерной массы, пост 14 формования и калибровки изделия, содержащий, по меньшей мере, вакуумный отсек 15, пост 16 охлаждения, стабилизации формы и набора прочности изделия, пост 17 протяжных устройств, снабженный внешним и внутренним электродами, пост 18 коронной электроискровой обработки внутренней поверхности заготовки трубы-оболочки, пост 19 резки изделия, выходной конвейер 20, а также системы энергоснабжения, пуска 21 и остановки линии, технологического водоснабжения, канализации, системы контрольно-измерительные и управления технологическими процессами (на чертежах условно не показано). Изготовление труб-оболочек и заготовок труб-оболочек осуществляют путем разогревания исходных полимерных гранул, экструдирования, первичного формования труб-оболочек и заготовок труб-оболочек экструдированием полимерной массы при нагревании и избыточном давлении, вторичного формования изделия, калибровки и стабилизации его формы при вакуумном трехосном растяжении его с одновременным охлаждением, одноосного растяжения от поста 14 калибровки до поста 17 протяжных устройств включительно, резки, заготовки для труб-оболочек составной формы и выдерживания ее для набора прочности.

Каждый из перечисленных постов технологической линии снабжают технологическим оборудованием, выполненным с возможностью автоматического и/или корректируемого достижения динамического баланса пропускаемой через оборудование постов массы производимого изделия, варьирования температуры и скорости прохождения до значений, необходимых и достаточных для формирования, поддержания и стабилизации требуемых параметров у расчетного спектра изготавливаемых труб-оболочек или заготовок труб-оболочек, предусмотренных для производства на технологической линии, в том числе знакопеременного диапазона давлений в массе производимого изделия на различных технологических постах от избыточного давления на посту 13 экструдирования до трехосного растяжения на посту 14 формования и калибровки и одноосного растяжения на отрезке от поста 14 калибровки до поста 17 протяжных устройств включительно, для чего пост 13 разогрева и экструдирования полимерной массы снабжают сменным раздаточным устройством с выходной щелью, адаптированной к функции подготовки к формованию расплавленной полимерной массы под геометрические параметры производимой заготовки трубы-оболочки, а пост 14 формования и калибровки изделия снабжают калибрующим устройством, совмещенным с системами вакуумирования и охлаждения, сменно адаптируемым под выпуск конкретного изделия в спектре, предусмотренном для производства на линии.

Перед подачей полимерных гранул на пост разогрева и экструдирования производят их сушку, совмещенную с предварительным разогревом. Разогрев на посту разогрева и экструдирования производят до температуры плавления исходного материала, экструдирование под избыточным давлением совмещают с первичным формованием, а на посту 14 формования и калибровки трубу-оболочку подвергают вакуумному трехосному растяжению с одновременным охлаждением, преимущественно, водой, затем изделие подвергают принудительному охлаждению и одноосному растяжению на отрезке от поста 14 калибровки до поста 17 протяжных устройств включительно, после чего производят коронную электроискровую обработку внутренней поверхности заготовки трубы-оболочки разрядом мощностью 90-135 Вт до значения поверхностного натяжения не менее 50 дин/см2 и резку заготовки трубы-оболочки и перемещение ее по выходному конвейеру 20.

При запуске технологической линии, адаптированной под заданные параметры изготавливаемой заготовки трубы-оболочки, используют систему пуска 21, включающую неподвижно заякоренное за постом 17 протяжных устройств автономное тянущее устройство 22 и сменный подвижный пост в виде трубы-спутника 23 с предварительно размещенным внутренним электродом поста 18 коронной электроискровой обработки и натяжного троса 24, при этом трубу-спутник 23 одним концом присоединяют к начальному торцу изготавливаемой гидроизоляции сразу после ее первичного формования на посту 13 разогрева и экструдирования, а за другой конец через натяжной трос 24 тянут с использованием тянущего устройства 22 до поста 17 протяжных устройств включительно, после прохождения трубой-спутником 23 которого на посту 18 коронной электроискровой обработки осуществляют технологически фиксированное размещение внутреннего электрода в изолированном пространстве внутри производимой гидроизоляции в положении, ответном внешнему электроду поста 18 коронной электроискровой обработки, после чего на посту 19 резки трубу-спутник 23 отсоединяют от изготавливаемого изделия.

По крайней мере, одна технологическая линия, используемая для изготовления из полимерного или полимерсодержащего материала гидроизоляции - заготовок труб-оболочек составной формы, предназначена под выпуск изделий диаметрами от 300 до 750 мм, предпочтительно под диаметры 315, 355, 400, 450, 500, 560, 630, 710 мм, другая технологическая линия предназначена под выпуск изделий диаметрами от 700 до 950 мм, предпочтительно под диаметры 710, 800, 900 мм, а третья предназначена под выпуск изделий диаметрами от 850 до 1250 мм, предпочтительно под диаметры 900, 1000, 1100, 1200 мм, причем изделия изготавливают из полиэтилена низкого давления, предпочтительно композиции полиэтилена светостабилизированной трубной марки черного цвета, содержащей 2,0-2,5% сажи, а также отходов полиэтилена той же марки от собственного производства в количестве не более 10% по массе, причем экструдирование производят со скоростью от 0,12 до 0,9 м/мин.

По крайней мере, часть трубных переходов с отношением диаметров трубы-оболочки большего к меньшему до 1,3 выполняют с бесшовной гидроизоляцией из заготовки оболочки, преимущественно, круглоцилиндрической конфигурации меньшего диаметра, например трубы-оболочки из полимерного или полимерсодержащего материала путем неразрушающего увеличения диаметра с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне трубного перехода.

От заготовки трубы-оболочки отрезают патрубок заданного размера, а затем подвергают его деформированию, увеличивая диаметр растяжением периметра деформируемого участка длины путем предварительного нагрева материала, по крайней мере, указанного участка патрубка заготовки до температуры пластичности включительно и приложения давления осевого сжатия, достаточного для создания в переходной зоне необратимых деформаций неразрушающего прироста диаметра и периметра трубы-оболочки, и осуществляют указанный процесс с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне заготовки трубы-оболочки гидроизоляции.

Предварительный нагрев патрубка заготовки трубы-оболочки гидроизоляции из полимерного или полимерсодержащего материала осуществляют в емкости 25, наполненной глицерином, температура которого автоматически поддерживается в пределах 125-145°C, предпочтительно 134-136°С, причем инерционные отклонения температуры глицерина от заданной не должны превышать 2°С, при этом нагрев глицерина контролируют с помощью двух установленных в центральной части емкости термопар, подключенных к микропроцессорному терморегулятору (на чертежах условно не показано), деформацию патрубка заготовки осуществляют путем натяжения его на оправку 26 в течение 15-200 с, после чего осуществляют его выдержку в течение 0,5-3,0 мин и охлаждение изготовленной из патрубка заготовки трубы-оболочки гидроизоляции составной формы, преимущественно холодной водой по времени в пределах не более 30 мин. После охлаждения осуществляют промыв трубы-оболочки гидроизоляции для удаления следов глицерина, а затем производят просушку и нанесение на наружную поверхность гидроизоляции маркировки с указанием диаметров перехода.

Для трубных переходов, имеющих гидроизоляцию с меньшими диаметрами, числовые значения которых лежат в пределах от 300 до 360 мм, и большими диаметрами, числовые значения которых лежат в пределах 380 до 460 мм, натяжение заготовки трубы-оболочки из полимерного или полимерсодержащего материала на оправку осуществляют в течение 15-35 с, а для переходов с меньшим диаметром от 365 мм, при числовом значении большего диаметра от 440 мм натяжение заготовки трубы-оболочки из полимерного или полимерсодержащего материала на оправку осуществляют в течение 40-200 с. После изготовления трубу-оболочку гидроизоляции из полимерного или полимерсодержащего материала помещают в соответствующую ее диаметрам и длине шаблонную оснастку, фиксируют ее и обрезают деформированные при изготовлении вследствие воздействия нагрузки и повышенной температуры концы гидроизоляции.

По крайней мере, часть трубных переходов с отношением диаметров трубы-оболочки гидроизоляции большего к меньшему от 1,29 выполняют с гидроизоляцией в виде оболочки составной формы из заготовок труб-оболочек из полимерного или полимерсодержащего материала большего и меньшего диаметра, получаемых с использованием, по крайней мере, одной технологической линии, нарезанных на патрубки круглоцилиндрической конфигурации путем вырезания в приторцевой зоне патрубка большего диаметра цилиндрических неплоских клиньев 27, образующих форму условного цилиндрического треугольника, преимущественно равнобедренного, с условным основанием в плоскости торца патрубка, оставления между каждыми двумя ближайшими вырезами цилиндрического лепестка в виде усеченного, преимущественно поперечно усеченного клина. Высоту лепестка 28 выполняют достаточной для образования раструба перехода от патрубка большего диаметра к меньшему, смыкания и соединения, преимущественно, сваркой боковых граней смежных лепестков 28 и присоединения, преимущественно сваркой патрубка меньшего диаметра, при этом размеры усеченных торцов лепестков 28 в сомкнутом положении боковых граней принимают из условия, что сумма длин торцов указанных лепестков 28 соответствует периметру торца соединяемого с ними патрубка меньшего диаметра.

Для раскроя заготовки трубы-оболочки из полимерного или полимерсодержащего материала на патрубки диаметром 300-330 мм используют ленточный отрезной станок, а диаметром более 330 мм используют, по крайней мере, одну планетарную пилу, дальнейший раскрой всех указанных патрубков производят, по меньшей мере, одним электрическим лобзиком (не показано), при этом глубину вырезов цилиндрических неплоских клиньев 27, образующих форму условного цилиндрического треугольника, принимают практически равной исходному расстоянию между смежными крайними точками усеченных торцов лепестков 28, по крайней мере, в условном основании упомянутого условного цилиндрического треугольника, образованного соответствующим вырезом в патрубке.

Имеющие разные диаметры патрубки 2 рабочей трубы 3 перед соединением с переходной деталью 4 нарезают под заданный размер из металлических, например стальных, рабочих труб 3, подвергнутых обработке в установке дробеструйной обработки 29, включающей дробеметную камеру 30 с установленным в ней рабочим агрегатом, имеющим, по меньшей мере, одну, предпочтительно не менее двух, турбин 31 с метательными лопатками 32, систему 33 очистки и регенерации состава рабочего тела, а также подающий в дробеметную камеру 30 на очистку и принимающий очищенную трубу 3 конвейеры. Установка 29 дробеструйной обработки производит очистку рабочих труб 3 путем ударного воздействия в течение от 4 до 45 минут на очищаемую поверхность дискретным рабочим телом в виде потока направленно бомбардирующих трубы со скоростью от 55 до 110 м/с абразивных частиц, например, металлической дроби или смеси, содержащей целую и колотую металлическую дробь, причем соотношение в смеси целой и колотой дроби составляет, по крайней мере, 1:1, предпочтительно, 2:1, с образованием в процессе обработки ориентированного навстречу движению трубы спирально перемещающегося по ее поверхности пятна экспонирования ударов указанных частиц, принимающего за период Т углового смещения на ширину метательной лопатки турбины в проекции на цилиндрическую поверхность спирально вращающейся трубы форму скошенного цилиндрического квазипараллелограмма с проекционной высотой в условной плоскости, касательной к образующей очищаемой поверхности трубы и нормальной среднему вектору потока упомянутых частиц, составляющей не менее ширины метательной лопатки, а длину основания в осевом направлении трубы - не менее расстояния между осями крайних турбин, лопатками которых обеспечивают метательную обработку абразивными частицами поверхности трубы, причем за время процесса очистки один и тот же участок поверхности трубы подвергают n-кратной обработке, количественно определяемой из условия n≤L/A, где L - расстояние между упомянутыми осями турбин; А - шаг поступательного смещения трубы за один спиральный оборот трубы.

Резку на патрубки рабочих труб диаметром 273-720 мм могут производить машиной для резки стальных труб и снятия фаски (не показано), а диаметром 219-1020 мм - станком газоплазменной резки (не показано), при этом ручными шлифовальными машинами (не показано) со шлифовальными кругами производят притупление кромок и обработку торцов, в том числе для устранения в случае необходимости неперпендикулярности торцов нарезанных патрубков 2 рабочей трубы и получения требуемой фаски, а сборку и сваривание патрубков 2 рабочей трубы и переходных деталей 4 производят с использованием сварочных манипуляторов (на чертежах условно не показано) и аппаратов сварки (не показано), причем продольный сварной шов (не показано), по крайней мере, части элементов перехода 6 рабочей трубы располагают в положении 12 часов ± 1 час.

Прошедшие дробеструйную обработку, раскрой и сварку с переходной деталью патрубки 3 рабочих труб перехода, образующие переход рабочих труб 6, размещают на стапелях (не показано) и осуществляют установку на них пластиковых или металлопластиковых центраторов 34, в технологические отверстия которых пропускают для труб диаметром до 426 мм включительно, по меньшей мере, два провода 8 системы оперативного дистанционного контроля (СОДК) - проводников-индикаторов, причем концы проводов закрепляют на торцах перехода рабочих труб 6, после чего производят совмещение осей готовой гидроизоляции 5 - трубы-оболочки в виде трубы-оболочки составной формы, или заготовок трубы-оболочки для гидроизоляции составной формы и перехода рабочих труб, после чего осуществляют надвиг гидроизоляции 5 на переход рабочих труб 6 с образованием конструкции труба в трубе.

Провода системы оперативно-дистанционного контроля изолируют, по крайней мере, в зоне сварки патрубков 2 рабочей трубы 3, например поливинилхлоридными трубками - кембриками (не показано).

При выполнении перехода 1 с ответвлением к патрубкам 2 рабочей трубы 3 приваривают патрубки ответвления 35, а в заготовках трубы-оболочки выполняют вырезы для присоединения патрубка ответвления (не показано) трубы-оболочки, причем для раскроя заготовок труб-оболочек гидроизоляции из полимерного или полимерсодержащего материала используют электрический лобзик (не показано), а сборку конструкции труба в трубе производят одновременно со свариванием гидроизоляции 5, причем, по крайней мере, часть сварки гидроизоляции 5 из полимерного или полимерсодержащего материала производят ручным экструдером (не показано) путем заливки швов расплавом полиэтилена.

Конструкция труба в трубе поступает на пост заливки, содержащий, по крайней мере, один наклонный заливочный стол, выполненный с возможностью регулировки угла наклона от 0 до 5°, например, с помощью гидравлического пресса (не показано), обжимную оснастку, по крайней мере, одну заливочную машину (не показано) с, по крайней мере, одной заливочной головкой и набор торцевых технологических заглушек, снабженных технологическими отверстиями и кольцевыми резиновыми уплотнениями для предотвращения вытекания заливаемой отверждаемой смеси при вспенивании, производят ориентирование конструкции труба в трубе продольным сварным швом патрубков рабочих труб в положении 12 часов ± 1 час. На торцы гидроизоляции 5 устанавливают технологические заглушки в виде герметизирующих торцевых фланцев с технологическими отверстиями, в том числе заливочными и для выхода воздуха, причем отверстия для выхода воздуха ориентируют в положении 12 часов. Фланцы предварительно смазывают антиадгезионной смазкой, предпочтительно, на основе восков и силиконов, для обеспечения наклона поднимают конец конструкции труба в трубе, с которого происходит впрыск смеси, при этом упор гидравлического пресса устанавливают под край перехода рабочих труб или фланец, угол наклона определяют экспериментально таким образом, чтобы обеспечить минимальную разницу между заливочной плотностью на торцах конструкции труба в трубе, после чего в межтрубное пространство производят заливку двухкомпонентной вспениваемой отверждаемой смеси, предпочтительно смеси полиольного компонента и изоцианата путем размещения форсунки заливочной головки заливочной машины в межтрубном пространстве через заливочное отверстие фланца, предпочтительно, расположенное в положении на 3 часа, со стороны поднятого конца конструкции труба в трубе и производят впрыск смеси. Во избежание вылета впрыскиваемой смеси из отверстий для выхода воздуха последние на момент впрыска закрывают, а после окончания процесса заливки, продолжительность которого рассчитана заранее и установлена на реле времени заливочной машины, форсунку вынимают, заливочное отверстие во фланце закрывают, а отверстия для выхода воздуха открывают. В процессе вспенивания получаемого пенополиуретана происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия, через 0,5-1 секунду после начала выхода пены из отверстий для выхода воздуха крышки отверстий закрывают. После заливки выдерживают определенное время для завершения химических реакций, в течение которого происходит образование слоя теплоизоляции из пенополиуретана и его отвердение, а снятие технологических заглушек и дальнейшее перемещение трубных переходов осуществляют не раньше, чем через 10 минут по окончании заливки.

Каждый готовый тепло-гидроизолированный трубный переход 1 подвергают внешнему осмотру, контролируют полноту заполнения торцов и производят замер длины неизолированных концов рабочей трубы, а также осуществляют контроль установленных проводов системы оперативного дистанционного контроля - проводников-индикаторов и их маркировку, затем прошедшие контроль готовые тепло-гидроизолированные трубные переходы маркируют и направляют на хранение.

Набор трубных переходов с гидроизоляцией в виде трубы оболочки составной формы могут выполнять из полимерного или полимерсодержащего материала в диапазоне значений диаметров патрубков рабочей трубы с меньшим диаметром от 200 до 950 мм, преимущественно от 219 до 920 мм и избирательно соотносящимися с ними в спектрах изготавливаемых трубных переходов патрубками рабочей трубы большего диаметра в диапазоне от 250 до 1050 мм, преимущественно от 273 до 1020 мм с образованием от одного до десяти, предпочтительно до пяти сочетаний последних с одним и тем же патрубком рабочей трубы меньшего диаметра, с обеспечением объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы каждого из соединяемых в переходе патрубков на участке перехода меньшего диаметра не более 0,17, а на участке большего диаметра - не менее 0,08.

Трубный переход, изготовленный вышеописанным способом, содержит переход 6 рабочих труб, предпочтительно металлический, например стальной, гидроизоляцию 5 в виде в виде трубы-оболочки для гидроизоляции составной формы, условно подобной по форме переходу 6 рабочих труб с превышением диаметров относительно соответствующих диаметров упомянутого перехода 6 рабочих труб на толщину, необходимую и достаточную для размещенного под ним защитного слоя 7 теплоизоляции из, по меньшей мере, двухкомпонентной вспениваемой отверждаемой смеси, имеющего в середине слоя расчетную плотность не менее 60 кг/м3, и снабжен проводами 8 системы оперативного дистанционного контроля.

Трубный переход 1 изготовлен с бесшовной гидроизоляцией в виде оболочки составной формы с малыми внешними диаметрами гидроизоляции, лежащими в диапазоне от 300 до 700 мм, и большими внешними диаметрами гидроизоляции от 380 до 910 мм, с общей длиной гидроизоляции оболочки от 650 до 1250 мм, а переход с малыми внешними диаметрами гидроизоляции, лежащими в диапазоне от 300 до 1150 мм, и большими внешними диаметрами гидроизоляции от 380 до 1250 мм, с общей длиной гидроизоляции от 750 до 1550 мм изготовлены, в том числе, методом раскроя и сварки заготовки трубы-оболочки гидроизоляции.

Трубный переход может быть выполнен с ответвлением, при этом его гидроизоляция выполнена составной формы с ответвлением методом раскроя и сварки заготовки трубы-оболочки гидроизоляции.

Трубный переход может быть выполнен с гидроизоляцией из полимерного или полимерсодержащего материала.

Трубный переход выполнен с отношением диаметров трубы-оболочки гидроизоляции большего к меньшему от 1,29 с гидроизоляцией в виде оболочки составной формы, полученной из заготовок труб-оболочек из полимерного или полимерсодержащего материала большего и меньшего диаметра, произведенных с использованием, по крайней мере, одной технологической линии, нарезанных на патрубки круглоцилиндрической конфигурации путем вырезания в приторцевой зоне патрубка большего диаметра цилиндрических неплоских клиньев, образующих форму условного цилиндрического треугольника, преимущественно, равнобедренного, с условным основанием в плоскости торца патрубка, оставления между каждыми двумя ближайшими вырезами цилиндрического лепестка в виде усеченного, преимущественно, поперечно усеченного клина, причем высота лепестка достаточна для образования раструба перехода от патрубка большего диаметра к меньшему путем смыкания и соединения, преимущественно, сваркой боковых граней смежных лепестков и присоединения, преимущественно, сваркой патрубка меньшего диаметра, при этом размеры усеченных торцов лепестков в сомкнутом положении боковых граней выполнены из условия, что сумма длин торцов указанных лепестков соответствует периметру торца соединенного с ними патрубка меньшего диаметра.

Ниже приведен пример, который не охватывает и не ограничивает объем притязаний, а является иллюстративным, поясняющим сущность настоящего изобретения.

Изготавливают трубный переход с малым диаметром рабочей трубы 273 мм и большим диаметром 325 мм с гидроизоляцией из полимерного материала в виде трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб с малым диаметром 400 мм и большим диаметром 450 мм и размещенным под ней слоем теплоизоляции из пенополиуретана. Трубный переход предназначен для соединения труб тепловых сетей, прокладываемых канальным, тоннельным и надземным способом, рассчитан на длительное воздействие температуры теплоносителя до 140°С (допускается повышение температуры до 150°С в пределах графика качественного регулирования отпуска тепла 150-70°С).

Изготавливают гидроизоляцию в виде трубы-оболочки составной формы из заготовок труб-оболочек на одной из технологических линий 10 из изображенных на фиг.3, из полимерного материала - композиции полиэтилена низкого давления светостабилизированной трубной марки черного цвета, содержащей 2,0-2,5% сажи, а также отходов полиэтилена той же марки от собственного производства в количестве не более 10% по массе.

Полимерные гранулы сушат в сушилке и при этом предварительно разогревают. Высушенные гранулы подаются из сушилки в оперативные емкости вместимостью 5,9 тонн и 0,9 тонны поста подачи исходного сырья, откуда они поступают непосредственно в экструдер поста разогрева и экструдирования. В оперативную емкость вместимостью 5,9 тонн через пневмоприемник добавляют дробленый вторичный полиэтилен от собственного производства в количестве 10% по массе. Для обеспечения однородности композиции подача первичного полиэтилена - полимерных гранул из сушилки и вторичного полиэтилена выполняется по очереди: загрузка в оперативную емкость первичного полиэтилена в течение 20 минут (около 900 кг), затем загрузка через пневмоприемник вторичного полиэтилена в количестве 100 кг.

На посту разогрева и экструдирования производят разогрев исходного материала до температуры плавления и экструдирование под избыточным давлением, которое совмещают с первичным формованием. Затем на посту формования и калибровки трубу-оболочку подвергают вакуумному трехосному растяжению с одновременным охлаждением водой. Затем изделие подвергают принудительному охлаждению и одноосному растяжению на отрезке от поста калибровки до поста протяжных устройств включительно. Для повышения адгезии производят двойную коронную электроискровую обработку внутренней поверхности заготовки трубы-оболочки разрядом мощностью 120 Вт до значения поверхностного натяжения не менее 50 дин/см2, резку заготовки трубы-оболочки диаметром 400 мм и перемещение ее по выходному конвейеру.

Затем из заготовки трубы-оболочки диаметром 400 мм отрезают патрубок, длина которого определяется как сумма требуемой длины готового перехода, значений усадки и запаса 50-70 мм, что составляет в рассматриваемом примере 1000 мм. Протирают внутреннюю и наружную поверхности заготовки влажной ветошью, удаляют пыль и опилки полиэтилена.

Нагревают патрубок заготовки трубы-оболочки в емкости, наполненной глицерином, температура которого автоматически поддерживается в пределах 134-136°C. Деформацию патрубка заготовки осуществляют путем натяжения его на оправку в течение 120 с, после чего осуществляют его выдержку в течение 180 с. Охлаждение изготовленной из патрубка заготовки трубы-оболочки гидроизоляции составной формы производят на оправке холодной водой в течение 30 мин. После охлаждения осуществляют промыв трубы-оболочки гидроизоляции для удаления следов глицерина, а затем производят просушку. После этого гидроизоляцию в виде трубы-оболочки составной формы помещают в соответствующую ее диаметрам и длине шаблонную оснастку, фиксируют ее и обрезают деформированные при изготовлении вследствие воздействия нагрузки и повышенной температуры концы гидроизоляции, после чего наносят на наружную поверхность гидроизоляции маркировку с указанием диаметров перехода. Полученная гидроизоляционная труба-оболочка составной формы имеет длину 650 мм, малый диаметр 400 мм и большой диаметр 450 мм.

Для изготовления трубного перехода используют рабочие трубы - стальные трубы диаметром 273 мм и 325 мм, которые подвергают дробеструйной обработке в установке дробеструйной обработки и нарезают из них с использованием ленточного отрезного станка патрубки необходимого размера, осуществляют притупление кромок и обработку торцов патрубков шлифовальными машинами. Полученные патрубки диаметром 273 и 325 мм соединяют с переходной деталью и сваривают с использованием сварочного манипулятора и аппарата сварки, ориентируя при этом продольный сварной шов элементов перехода рабочих труб в положении 12 часов.

Полученный таким образом переход рабочих труб размещают на стапелях и осуществляют установку на них пластиковых центраторов, в технологические отверстия которых пропускают два провода системы оперативного дистанционного контроля - проводников-индикаторов. Провода системы оперативно-дистанционного контроля в зоне сварки патрубков рабочей трубы изолируют поливинилхлоридными трубками - кембриками. Концы проводов закрепляют на торцах перехода рабочих труб, после чего производят совмещение осей готовой гидроизоляции - трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб и перехода рабочих труб, после чего осуществляют надвиг гидроизоляции на переход рабочих труб с образованием конструкции труба в трубе.

Конструкция труба в трубе поступает на пост заливки, содержащий один наклонный заливочный стол поста заливки.

Производят ориентирование конструкции труба в трубе продольным сварным швом патрубков рабочих труб в положении 12 часов ± 1 час, на торцы гидроизоляции устанавливают технологические заглушки в виде герметизирующих торцевых фланцев с технологическими отверстиями, одни из которых являются заливочными, а другие служат для выхода воздуха. Отверстия для выхода воздуха ориентируют в положении 12 часов. Фланцы предварительно смазывают антиадгезионной смазкой на основе восков и силиконов. Упор гидравлического пресса устанавливают под край фланец и поднимают конец конструкции труба в трубе, с которого происходит впрыск смеси. В межтрубное пространство производят заливку двухкомпонентной вспениваемой отверждаемой смеси полиольного компонента и изоцианата путем размещения форсунки заливочной головки заливочной машины в межтрубном пространстве через заливочное отверстие фланца, расположенное в положении на 3 часа, со стороны поднятого конца конструкции труба в трубе и произведения впрыска смеси. Во избежание вылета впрыскиваемой смеси из отверстий для выхода воздуха последние на момент впрыска закрывают, после окончания процесса заливки форсунку вынимают, заливочное отверстие во фланце закрывают, а отверстия для выхода воздуха открывают. В процессе вспенивания получаемого пенополиуретана происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия. Через 0,5-1 секунду после начала выхода пены из отверстий для выхода воздуха крышки отверстий закрывают. После заливки выдерживают определенное время для завершения химических реакций, в течение которого происходят образование слоя теплоизоляции из пенополиуретана и его отвердение. Снятие технологических заглушек и дальнейшее перемещение трубных переходов осуществляют не раньше, чем через 10 минут по окончании заливки.

Каждый готовый тепло-гидроизолированный трубный переход подвергают внешнему осмотру, контролируют полноту заполнения торцов и производят замер длины неизолированных концов рабочей трубы, а также осуществляют контроль установленных проводов системы оперативного дистанционного контроля - проводников-индикаторов и их маркировку. Прошедший контроль готовый тепло-гидроизолированный трубный переход маркируют и направляют на хранение.

Таким образом, получают трубный переход, содержащий переход рабочих труб 273 на 325 мм с бесшовной гидроизоляцией в виде трубы оболочки составной формы из полиэтилена низкого давления с отношением диаметров трубы-оболочки большего (450 мм) к меньшему (400 мм) 1,13 и со слоем теплоизоляции из пенополиуретана, снабженного проводами СОДК. Трубный переход выполнен с обеспечением изменения объемной огражденности рабочей трубы гидроизоляционным материалом от 0,148 до 0,128, где первая цифра - отношение удельного объема гидроизоляции к единице полезного объема условного погонного метра, меньшего из соединяемых в переходе диаметра патрубка рабочей трубы, а вторая - то же для патрубка большего диаметра.

Полученный по приведенному способу трубный переход обеспечивает снижение тепловых потерь и повышение надежности работы трубопровода в целом, а способ его производства отличается универсальностью, технологической простотой и экономичностью производства.

Изобретение относится к области машиностроения, а именно к способам изготовления тепло-гидроизолированных переходов, а также к самим конструкциям тепло-гидроизолированных переходов. Способ изготовления набора тепло-гидроизолированных трубных переходов включает для каждого перехода выполнение перехода из имеющих разные диаметры патрубков рабочей трубы, соединенных с переходной деталью, отдельно изготавливают гидроизоляцию в виде трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб. Оцентровывают переход рабочих труб, монтируют провода системы оперативного дистанционного контроля и производят совмещение упомянутой гидроизоляции с переходом рабочих труб, герметизируют технологическими заглушками торцы гидроизоляции и осуществляют заливку слоя теплоизоляции из, по меньшей мере, двухкомпонентной вспениваемой отверждаемой смеси, выдержку и удаление технологических заглушек. Набор трубных переходов выполняют в диапазоне значений диаметров патрубков рабочей трубы с меньшим диаметром от 200 до 950 мм, преимущественно от 219 до 920 мм и избирательно соотносящимися с ними в спектрах изготавливаемых трубных переходов патрубками рабочей трубы большего диаметра в диапазоне от 250 до 1050 мм, преимущественно от 273 до 1020 мм с образованием от одного до десяти, предпочтительно до пяти сочетаний последних с одним и тем же патрубком рабочей трубы меньшего диаметра, с обеспечением объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы каждого из соединяемых в переходе патрубков на участке перехода меньшего диаметра не более 0,17, а на участке большего диаметра - не менее 0,08, причем, по крайней мере, часть трубных переходов с отношением диаметров трубы-оболочки большего к меньшему до 1,3 выполняют с бесшовной гидроизоляцией из заготовки оболочки, преимущественно круглоцилиндрической конфигурации меньшего диаметра путем неразрушающего увеличения диаметра с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне трубного перехода. Каждый трубный переход содержит переход рабочих труб, гидроизоляцию в виде трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб с превышением диаметров относительно соответствующих диаметров упомянутого перехода рабочих труб на толщину, необходимую и достаточную для размещенного под ним защитного слоя теплоизоляции из, по меньшей мере, двухкомпонентной вспениваемой отверждаемой смеси, имеющего в середине слоя расчетную плотность не менее 60 кг/м3, и снабжен проводами системы оперативного дистанционного контроля. Технический результат, достигаемый предложенным изобретением, заключается в обеспечении универсальности, технологической простоты и экономичности производства набора тепло-гидроизолированных переходов, конструкция каждого из которых обеспечивает снижение тепловых потерь и повышение надежности работы трубопровода в целом. 2 н. и 22 з.п. ф-лы, 16 ил.

1. Способ изготовления набора тепло-гидроизолированных трубных переходов, характеризующийся тем, что каждый трубный переход из упомянутого набора изготавливают из имеющих разные диаметры патрубков рабочей трубы, соединенных с переходной деталью предпочтительно из того же материала, что и упомянутые патрубки, имеющей форму раструба с торцами под меньший и больший диаметры указанных патрубков, отдельно изготавливают гидроизоляцию в виде трубы-оболочки составной формы, условно подобной по форме переходу рабочих труб с превышением диаметров относительно соответствующих диаметров упомянутого перехода рабочих труб на толщину, необходимую и достаточную для размещения под ним защитного слоя теплоизоляции, оцентровывают переход рабочих труб, по меньшей мере, на линейных участках образующих его патрубков, монтируют провода системы оперативного дистанционного контроля и производят совмещение упомянутой гидроизоляции с переходом рабочих труб, герметизируют технологическими заглушками торцы гидроизоляции и осуществляют заливку слоя теплоизоляции из, по меньшей мере, двухкомпонентной вспениваемой отверждаемой смеси, выдержку и удаление технологических заглушек, причем аналогично выполняют набор трубных переходов в диапазоне значений диаметров патрубков рабочей трубы с меньшим диаметром от 200 до 950 мм, преимущественно от 219 до 920 мм и избирательно соотносящимися с ними в спектрах изготавливаемых трубных переходов патрубками рабочей трубы большего диаметра в диапазоне от 250 до 1050 мм, преимущественно от 273 до 1020 мм с образованием от одного до десяти, предпочтительно до пяти сочетаний последних с одним и тем же патрубком рабочей трубы меньшего диаметра, с обеспечением объемной огражденности рабочей трубы гидроизоляционным материалом, вычисляемым из отношения удельного объема гидроизоляции к единице полезного объема условного погонного метра рабочей трубы каждого из соединяемых в переходе патрубков на участке перехода меньшего диаметра не более 0,17, а на участке большего диаметра - не менее 0,08, причем, по крайней мере, часть трубных переходов с отношением диаметров трубы-оболочки большего к меньшему до 1,3 выполняют с бесшовной гидроизоляцией из заготовки оболочки преимущественно круглоцилиндрической конфигурации меньшего диаметра путем неразрушающего увеличения диаметра с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне трубного перехода.

2. Способ по п.1, отличающийся тем, что гидроизоляцию в виде трубы-оболочки составной формы изготавливают из заготовок труб-оболочек, производимых из полимерного или полимерсодержащего материала с использованием, по крайней мере, одной технологической линии, адаптированной под заданные параметры изготавливаемой заготовки трубы-оболочки, содержащей последовательно расположенные и сообщенные между собой технологические посты, включая такие посты, как пост приема, хранения, сушки и пост подачи исходного сырья - полимерных гранул, пост разогрева и экструдирования полимерной массы, пост формования и калибровки изделия, содержащий, по меньшей мере, вакуумный отсек, пост охлаждения, стабилизации формы и набора прочности изделия, пост протяжных устройств, снабженный внешним и внутренним электродами, пост коронной электроискровой обработки внутренней поверхности заготовки трубы-оболочки, пост резки изделия, выходной конвейер, а также системы энергоснабжения, пуска и остановки линии, технологического водоснабжения, канализации, системы контрольно-измерительные и управления технологическими процессами, а изготовление заготовок труб-оболочек осуществляют путем разогревания исходных полимерных гранул, экструдирования, первичного формования заготовок труб-оболочек экструдированием полимерной массы при нагревании и избыточном давлении, вторичного формования изделия, калибровки и стабилизации его формы при вакуумном трехосном растяжении его с одновременным охлаждением, одноосного растяжения от поста калибровки до поста протяжных устройств включительно, резки заготовки для труб-оболочек составной формы и выдерживания ее для набора прочности.

3. Способ по п.2, отличающийся тем, что каждый из перечисленных постов технологической линии снабжают технологическим оборудованием, выполненным с возможностью автоматического и/или корректируемого достижения динамического баланса пропускаемой через оборудование постов массы производимого изделия, варьирования температуры и скорости прохождения до значений, необходимых и достаточных для формирования, поддержания и стабилизации требуемых параметров у расчетного спектра изготавливаемых заготовок труб-оболочек, предусмотренных для производства на технологической линии, в том числе знакопеременного диапазона давлений в массе производимой заготовки трубы-оболочки на различных технологических постах от избыточного давления на посту экструдирования до трехосного растяжения на посту формования и калибровки и одноосного растяжения на отрезке от поста калибровки до поста протяжных устройств включительно, для чего пост разогрева и экструдирования полимерной массы снабжают сменным раздаточным устройством с выходной щелью, адаптированной к функции подготовки к формованию расплавленной полимерной массы под геометрические параметры производимой заготовки трубы-оболочки, а пост формования и калибровки изделия снабжают калибрующим устройством, совмещенным с системами вакуумирования и охлаждения, сменно адаптируемым под выпуск конкретного изделия в спектре, предусмотренном для производства на линии.

4. Способ по п.2, отличающийся тем, что перед подачей полимерных гранул на пост разогрева и экструдирования производят их сушку, совмещенную с предварительным разогревом, разогрев на посту разогрева и экструдирования производят до температуры плавления исходного материала, экструдирование под избыточным давлением совмещают с первичным формованием, а на посту формования и калибровки трубу-оболочку подвергают вакуумному трехосному растяжению с одновременным охлаждением преимущественно водой, затем изделие подвергают принудительному охлаждению и одноосному растяжению на отрезке от поста калибровки до поста протяжных устройств включительно, после чего производят коронную электроискровую обработку внутренней поверхности заготовки трубы-оболочки разрядом мощностью 90-135 Вт до значения поверхностного натяжения не менее 50 дин/см2, предпочтительно, двойную коронную электроискровую обработку за счет выполнения одного из электродов - внешнего в виде охватывающего трубу пояса с шириной 140-160 мм и резку заготовки трубы-оболочки под заданный размер и перемещение ее по выходному конвейеру.

5. Способ по п.2, отличающийся тем, что при запуске технологической линии, адаптированной под заданные параметры изготавливаемой заготовки трубы-оболочки, используют систему пуска, включающую неподвижно заякоренное за постом протяжных устройств автономное тянущее устройство и сменный подвижный пост в виде трубы-спутника с предварительно размещенным внутренним электродом поста коронной электроискровой обработки и натяжного троса, при этом трубу-спутник одним концом присоединяют к начальному торцу изготавливаемой гидроизоляции сразу после ее первичного формования на посту разогрева и экструдирования, а за другой конец через натяжной трос тянут с использованием тянущего устройства до поста протяжных устройств включительно, после прохождения трубой-спутником которого на посту коронной электроискровой обработки осуществляют технологически фиксированное размещение внутреннего электрода в изолированном пространстве внутри производимой гидроизоляции в положении, ответном внешнему электроду поста коронной электроискровой обработки, после чего на посту резки трубу-спутник отсоединяют от изготавливаемого изделия.

6. Способ по п.4, отличающийся тем, что, по крайней мере, одна технологическая линия, используемая для изготовления из полимерного или полимерсодержащего материала гидроизоляции - заготовок труб оболочек составной формы, предназначена под выпуск изделий диаметрами от 300 до 750 мм, предпочтительно под диаметры 315, 355, 400, 450, 500, 560, 630, 710 мм, другая технологическая линия предназначена под выпуск изделий диаметрами от 700 до 950 мм, предпочтительно под диаметры 710, 800, 900 мм, а третья предназначена под выпуск изделий диаметрами от 850 до 1250 мм, предпочтительно под диаметры 900, 1000, 1100, 1200 мм, причем изделия изготавливают из полиэтилена низкого давления, предпочтительно, композиции полиэтилена светостабилизированной трубной марки черного цвета, содержащей 2,0-2,5% сажи, а также отходов полиэтилена той же марки от собственного производства в количестве не более 10% по массе, причем экструдирование производят со скоростью от 0,12 до 0,9 м/мин.

7. Способ по п.2, отличающийся тем, что, по крайней мере, часть трубных переходов с гидроизоляцией в виде трубы-оболочки из полимерного или полимерсодержащего материала составной формы изготавливают из полученной на технологической линии заготовки трубы-оболочки меньшего диаметра, от которой отрезают патрубок заданного размера, а затем подвергают его деформированию, увеличивая диаметр растяжением периметра деформируемого участка длины путем предварительного нагрева материала, по крайней мере, указанного участка заготовки до температуры пластичности включительно и приложения давления осевого сжатия, достаточного для создания в переходной зоне необратимых деформаций неразрушающего прироста диаметра и периметра трубы-оболочки, и осуществляют указанный процесс с заданным градиентом прироста на единицу осевой высоты переходной зоны в единицу времени, по меньшей мере, с частично компенсирующим уменьшением толщины стенки перераспределением материала в деформируемой зоне заготовки трубы-оболочки гидроизоляции.

8. Способ по п.7, отличающийся тем, что предварительный нагрев патрубка заготовки трубы-оболочки гидроизоляции из полимерного или полимерсодержащего материала осуществляют в емкости, наполненной глицерином, температура которого автоматически поддерживается в пределах 125-145°С, предпочтительно 134-136°С, причем инерционные отклонения температуры глицерина от заданной не должны превышать 2°С, при этом нагрев глицерина контролируют с помощью двух установленных в центральной части емкости термопар, подключенных к микропроцессорному терморегулятору, деформацию патрубка заготовки осуществляют путем натяжения его на оправку в течение 15-200 с, после чего осуществляют его выдержку в течение 0,5-3,0 мин и охлаждение изготовленной из патрубка заготовки трубы-оболочки гидроизоляции составной формы преимущественно холодной водой по времени в пределах не более 30 мин, причем после охлаждения осуществляют промыв трубы-оболочки гидроизоляции для удаления следов глицерина, а затем производят просушку и нанесение на наружную поверхность гидроизоляции маркировки с указанием диаметров перехода.

9. Способ по п.8, отличающийся тем, что для трубных переходов, имеющих гидроизоляцию с меньшими диаметрами, числовые значения которых лежат в пределах от 300 до 360 мм, и большими диаметрами, числовые значения которых лежат в пределах 380 до 460 мм, натяжение заготовки трубы-оболочки из полимерного или полимерсодержащего материала на оправку осуществляют в течение 15-35 с, а для переходов с меньшим диаметром от 365 мм, при числовом значении большего диаметра от 440 мм, натяжение заготовки трубы-оболочки из полимерного или полимерсодержащего материала на оправку осуществляют в течение 40-200 с, при этом после изготовления трубу-оболочку гидроизоляции из полимерного или полимерсодержащего материала помещают в соответствующую ее диаметрам и длине шаблонную оснастку, фиксируют ее и обрезают деформированные при изготовлении вследствие воздействия нагрузки и повышенной температуры концы гидроизоляции.