Изобретения относятся к машиностроению, в частности к изготовлению узлов трубопроводов типа "отвод", "колено", и может использоваться в различных отраслях промышленности при прокладке трубопроводов для осуществления их поворота под различными углами и в различных плоскостях.

В книге Журавлева Б.А. "Заготовка деталей и узлов внутренних санитарно-технических устройств". М.: Стройиздат, 1989 г., с. 16, 24, 63 описан отвод, вход и выход которого имеет круглое сечение, а угол между плоскостями входного и выходного отверстий равны 45, 60 или 90o. Отвод содержит несколько отрезков стальных труб с одинаковым диаметром условного прохода, сваренных друг с другом. Там же описан способ изготовления такого отвода, заключающийся в том, что на трубоотрезном станке по шаблону из труб одинакового диаметра нарезают трубные заготовки стандартных размеров и конфигураций, при этом вначале трубы разрезают с одной плоскостью реза, затем станок перестраивают и осуществляют разрезы в другой плоскости.

После нарезки заготовок заготовки нужного узла трубопровода закрепляют в шаблоне с совмещением больших осей торцов и стыковкой наименьших (наибольших) образующих свариваемых заготовок и осуществляют их сварку электрической дугой.

Недостаток такого способа изготовления узлов трубопровода заключается в том, что он не обеспечивает нужного качества узлов трубопроводов из труб из высокопрочного чугуна, так для этих труб характерно изменение диаметра по длине из-за конусности. Кроме того, известный способ ориентирован на серийное производство стандартизированных отводов с углами поворота 45, 60 и 90o, и изготовление отводов по индивидуальному заказу (нестандартизованных) по этому способу затруднительно. Трубы из высокопрочного чугуна превосходят стальные трубы по стойкости к коррозии и не теряют механических свойств при низких температурах (-60oС), поэтому изготовление из таких труб узлов трубопроводов весьма актуальная задача.

Технический результат, на достижение которого направлено изобретение - повышение качества изготовления узлов трубопроводов и расширение технологических возможностей за счет увеличения сортамента узлов трубопроводов.

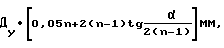

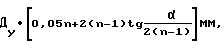

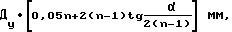

Указанный технический результат достигается тем, что в способе изготовления узла трубопровода, вход и выход которого имеют круглое сечение, а плоскости входного и выходного отверстий пересекаются под углом α, включающем резку исходной трубы на n частей, сборку частей со стыковкой наименьших и наибольших образующих соединяемых частей и их сварку, для изготовления узла трубопровода используют отрезки трубы, изготовленной из высокопрочного чугуна, суммарная длина которых по наибольшим образующим не менее

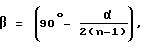

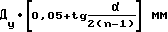

где Ду - диаметр условного прохода трубы, из которой изготовлены отрезки, мм, перед резкой исходную трубу устанавливают под углом

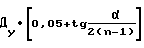

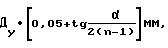

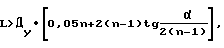

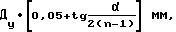

к плоскости реза и выносом торца с круглым отверстием за плоскость реза по наибольшей образующей на расстояние не менее мм,

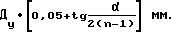

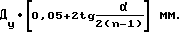

мм,

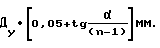

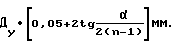

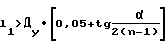

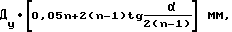

и отрезают первую часть трубы, перед отрезкой каждой последующей части исходную трубу поворачивают вокруг ее оси на 180o, при этом длина каждой последующей отрезанной части должна быть по наибольшей образующей не менее

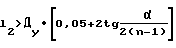

а длина оставшейся части по наибольшей образующей не менее

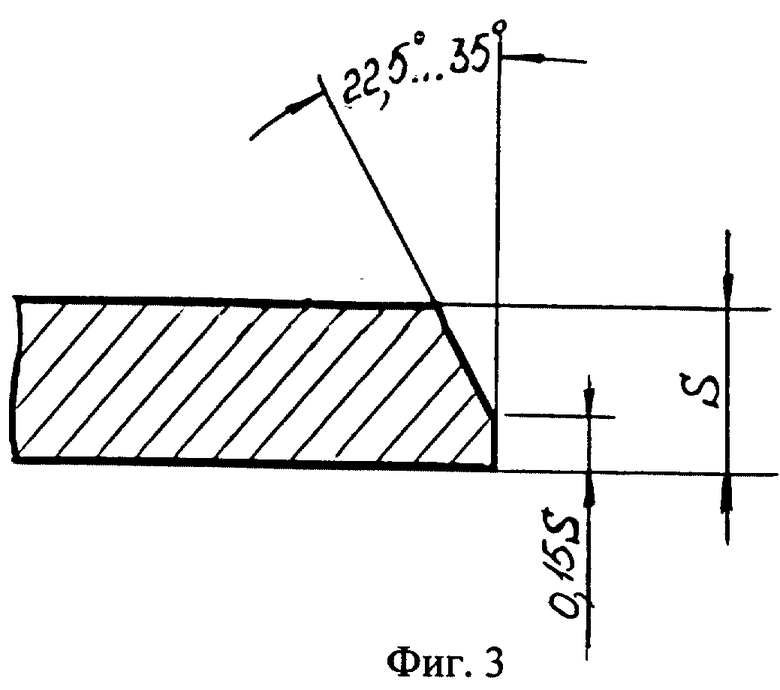

Кромки торцов свариваемых частей разделывают под сварку с линейным скосом 22,5...35o и притуплением кромок не более 0,15 S мм, где S - толщина стенки исходной трубы, мм. Сварку частей исходной трубы осуществляют электрической дугой в нейтральной среде неплавящимся электродом с использованием присадочного прутка из легированного никелем высокопрочного чугуна с содержанием никеля не менее 0,5% от массы или присадочной проволоки из железоникельсодержащего сплава с содержанием никеля 40...95% от массы или материала, идентичного материалу трубы.

Заявленный способ соответствует критериям изобретения "новизна" и "изобретательский уровень", т.к. отсутствует источник информации, в котором были бы описаны отличительные признаки формулы изобретения.

Узел трубопровода, изготовленный с использованием заявленного способа, является самостоятельным изобретением.

Технический результат от его использования - повышение качества узла трубопровода и расширение технологических возможностей за счет расширения сортамента.

Технический результат достигается тем, что узел трубопровода, вход и выход которого имеют круглое сечение, а плоскости входного и выходного отверстий пересекаются под углом α, содержащий сваренные между собой n отрезков трубы, соединенных под углом со стыковкой наименьших и наибольших образующих соединенных частей трубы, узел изготовлен из отрезков трубы из высокопрочного чугуна одинакового диаметра условного прохода, суммарная длина которых по наибольшим образующим не менее

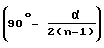

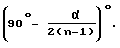

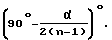

где Ду - диаметр условного прохода исходной трубы, из которой изготовлены отрезки, мм; n - количество отрезков трубы, образующих узел трубопровода, α - угол между плоскостями входного и выходного отверстий узла трубопровода, град. , а плоскость сварного шва образует с каждой из осей вращения сваренных отрезков угол, равный

При этом длина по наибольшей образующей входного или выходного отрезков трубы не менее

а промежуточных не менее

Сварной шов выполнен из высокопрочного чугуна, легированного никелем с содержанием никеля не менее 0,5% от массы, или из железоникельсодержащего сплава с содержанием никеля 40... 95% от массы, или из материала, идентичного материалу отрезков трубы.

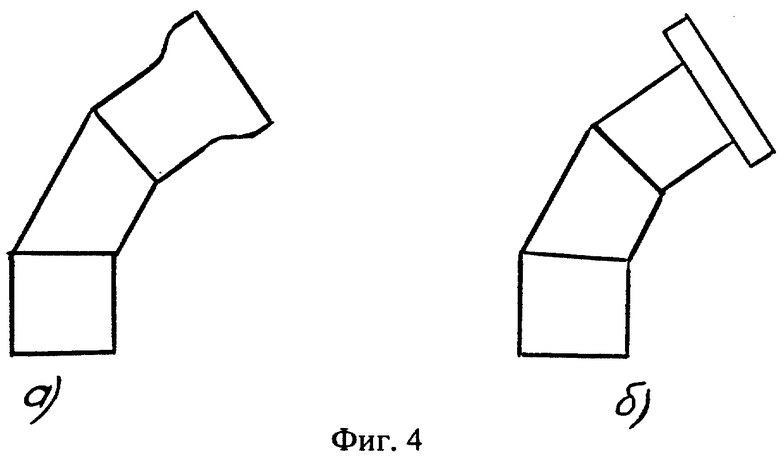

Вход и/или выход узла трубопровода снабжены раструбом или фланцем или же разделаны под сварку с линейным скосом 22,5...35o и притуплением не более 0,15 S, где S - номинальная толщина исходной трубы, мм.

Изобретения поясняются чертежами.

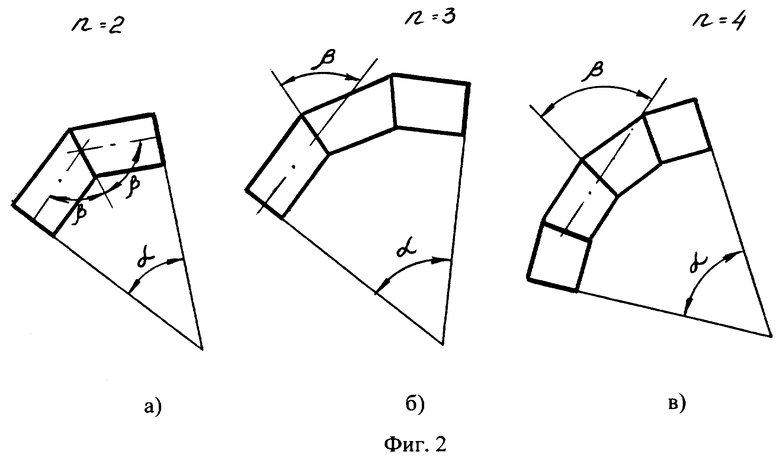

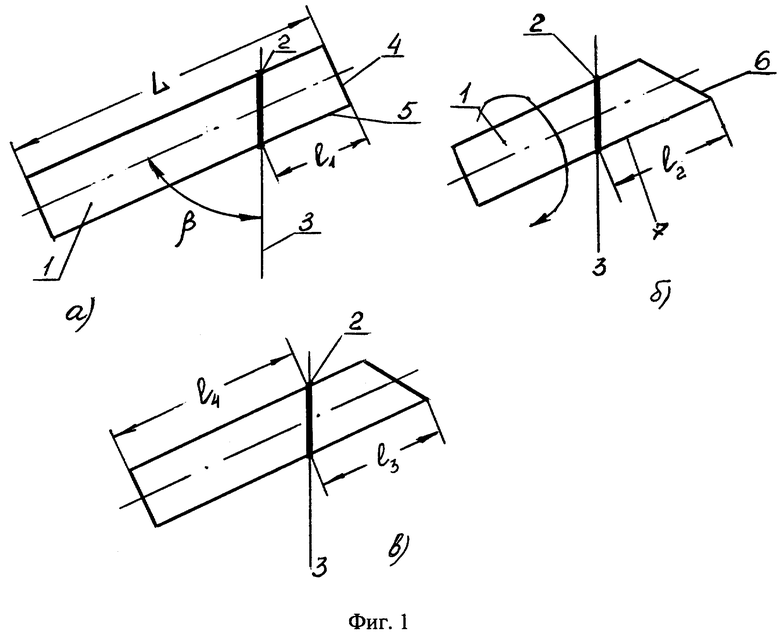

На фиг. 1 показаны этапы резки исходной трубы; на фиг.2 - примеры реализации узла трубопровода; на фиг.3 - пример разделки кромок частей трубы; на фиг.4 показаны узлы трубопровода с раструбом или фланцем.

Заявленный способ осуществляется следующим образом.

Исходную трубу 1 из высокопрочного чугуна (фиг.1а), торцы которой имеют круглые отверстия, до резки режущим инструментом 2 устанавливают под углом

где α - угол между плоскостями входного и выходного отверстий изготавливаемого узла трубопровода, a n- количество частей трубы, на которое она разрезается. Длина L исходной трубы должна удовлетворять требованию

где Ду - диаметр условного прохода. За плоскость реза 3 отрезаемый торец 4 выдвигают на расстояние

по наибольшей образующей 5. После этого отрезают первую часть. Затем трубу 1 поворачивают вокруг своей оси на 180o с минимально возможным технологическим допуском (фиг. 1б) и торец 6 выдвигают за плоскость реза 3 на расстояние

по наибольшей образующей 7 и отрезают вторую часть. Трубу 1 снова поворачивают на 180o, отрезают третью часть длиной по наибольшей образующей

Оставшаяся четвертая часть должна иметь длину по наибольшей образующей

Дальше кромки торцов всех частей разделывают под сварку с линейным скосом 22,5...35o и притуплением не более - 1,0 мм (при толщине стенки трубы 7 мм). Сборку частей трубы осуществляют путем стыковки наименьших и наибольших образующих соединяемых частей с торцами, полученными в процессе одной резки, т. е. при отрезании первой части - торцы первой и второй частей, при отрезании второй части - торцы второй и третьей, при отрезании третьей - третьей и четвертой. Части трубы сваривают друг с другом электродуговой сваркой в нейтральной среде (например, в среде аргона) неплавящимся электродом с использованием присадочного прутка из высокопрочного чугуна, легированного никелем с содержанием никеля не менее 0,5% от массы или присадочной проволоки из железоникельсодержащего сплава с содержанием никеля 40...95% по массе. Сваренный узел трубопровода подвергают термической обработке, например нагреву в печи до 800...950oС, выдержке при этой температуре в течение 10 мин, медленному охлаждению до 600oС и дальнейшему охлаждению на воздухе до цеховой температуры.

В сравнении с известными узел трубопровода, изготовленный заявленным способом, обладает более высоким качеством, т.к. труба из высокопрочного чугуна, практически не уступая по прочности и пластичности стальным трубам, превосходит их по коррозионной стойкости, усталостной прочности и стойкости при низких температурах, а сварное соединение частей трубы по прочности превосходит саму трубу. При этом было установлено, что если в узле трубопровода суммарная длина отрезков труб по наибольшим образующим будет не менее

то узел из высокопрочного чугуна можно использовать не только для водопроводов, но и паро-, газо-, нефтепроводов, работающих под высокими давлениями. При меньшей суммарной длине отрезков труб, образующих узел, наблюдается большое скопление сварных швов на небольшом участке, что приводит к резкому повышению концентрации напряжений в узле при эксплуатации трубопровода, и, как следствие, быстрому выходу узла из строя вследствие образования в нем трещин.

Кроме того, качество узла трубопровода, изготовленного по заявленному способу, повышается за счет того, что снижается разброс геометрических размеров стыкуемых узлов, так как погрешность отклонений плоскости реза от требуемой при поворотах трубы на 180o на порядок меньше, чем при изменениях угла реза режущего инструмента.

По заявленному способу могут быть изготовлены без затруднений узлы трубопроводов с любыми углами поворота по индивидуальному заказу. На фиг.2 приведены примеры заявленных узлов трубопровода, содержащие два (фиг.2а), три (фиг. 2б) и четыре (фиг.2в) отрезка исходной трубы. На фиг.3 показан пример разделки кромок торцов частей исходной трубы. На фиг.4 показаны примеры узлов трубопроводов, вход (выход) которых снабжен раструбом (фиг.4а) или фланцем (фиг.4б).

Указанные размеры частей трубы по максимальным образующим обеспечивают сварку этих частей без искажения овальности сечения торца при сварке.

Заявленный узел трубопровода может использоваться при прокладке трубопроводов в промышленных и полевых условиях при любых углах и пространственном положении. Их изготовление не требует специального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИТИНГ ДЛЯ ТРУБОПРОВОДА | 2001 |

|

RU2194908C1 |

| ТРУБОПРОВОД (ВАРИАНТЫ) | 2002 |

|

RU2213286C1 |

| ФАСОННАЯ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1993 |

|

RU2087788C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1995 |

|

RU2098247C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1996 |

|

RU2105646C1 |

| КОМБИНИРОВАННАЯ ТРУБА | 1999 |

|

RU2156910C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2105077C1 |

| УЗЕЛ ТРУБОПРОВОДА | 2003 |

|

RU2249147C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2126453C1 |

| ЧУГУН | 1995 |

|

RU2098507C1 |

Изобретение относится к строительству и используется при изготовлении узлов трубопроводов типа "отвод", "колено", а также в различных отраслях промышленности при прокладке трубопроводов для осуществления их поворота под различными углами и в различных плоскостях. Технический результат, на достижение которого направлено изобретение - повышение качества надежности узлов трубопроводов и расширение арсенала технических средств за счет увеличения сортамента узлов трубопроводов. Способ заключается в резке исходной трубы на части, сборке частей и их сварном соединении. Исходная труба изготовлена из высокопрочного чугуна. Даны математические зависимости определения длин составляющих узел частей, последовательность и условия реза исходной трубы. 2 с. и 11 з.п. ф-лы, 4 ил.

где Ду - диаметр условного прохода трубы, из которой изготовлены отрезки, мм,

перед резкой трубы устанавливают под углом

к плоскости реза и выносом торца за плоскость реза по наибольшей образующей на расстояние не менее

и отрезают первую часть трубы, перед отрезкой каждой последующей части исходную трубу поворачивают вокруг ее оси на 180o, при этом длина каждой последующей отрезанной части должная быть по наибольшей образующей не менее

а длина оставшейся части по наибольшей образующей не менее

2. Способ по п. 1, отличающийся тем, что перед сваркой кромки свариваемых торцов частей трубы разделывают под сварку с линейным скосом 22,5. . . 35o и притуплением не более 0,15•S мм, где S - толщина стенки исходной трубы, мм.

где Ду - диаметр условного прохода трубы, из которой изготовлены отрезки, мм;

n - количество отрезков трубы, образующих узел трубопровода; α - угол между плоскостями входного и выходного отверстий узла трубопровода, град.

7. Узел трубопровода по п. 5 или 6, отличающийся тем, что длина по наибольшей образующей входного или выходного отрезков трубы не менее

а промежуточных отрезков не менее

8. Узел трубопровода по любому из пп. 5-7, отличающийся тем, что вход и/или выход узла трубопровода снабжен раструбом.

| ЖУРАВЛЕВ Б.А | |||

| Заготовка деталей и узлов внутренних санитарно-технических устройств | |||

| - М.: Стройиздат, 1989, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ВЕРХНИЙ МНОГОКАМЕРНЫЙ ШЛЮЗ ДЛЯ КЕССОНОВ | 1929 |

|

SU18294A1 |

| ПНЕВМАТИЧЕСКИЙ ДВИГАТЕЛЬ | 1923 |

|

SU627A1 |

| Способ изготовления искусственной колбасной оболочки | 1951 |

|

SU94549A1 |

| Колено транспортного трубопровода | 1984 |

|

SU1188440A1 |

Авторы

Даты

2002-12-20—Публикация

2001-05-14—Подача